Закал металла: ЗАКАЛКА МЕТАЛЛА ВИДЫ И ТЕХНОЛОГИИ

alexxlab | 21.03.2023 | 0 | Разное

Зачем нужна и как проводится закалка стали?

Зачем нужна и как проводится закалка стали?

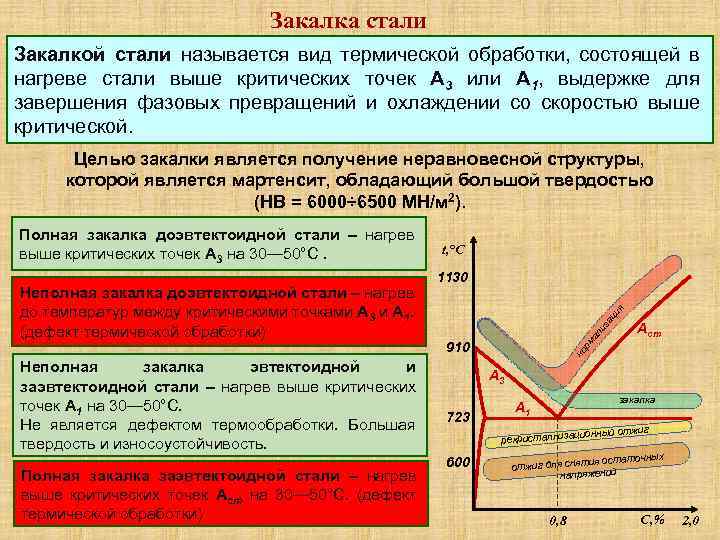

Закалка стали — это процесс, при котором происходит нагрев металла до температур изменения его кристаллической решетки с последующим её резким охлаждением. В результате прохождения сплавом процесса закалки он приобретает свойства мартенсита и становятся тверже.

Какие свойства даёт закалка?

Благодаря изменению внутренней структуры металла детали из него приобретают дополнительную твердость и прочность. При резких механических воздействиях металлические структуры становятся хрупкими из-за возникшего напряжения в их кристаллической решетке.

Поверхность изделия покрывается окалиной, что учитывается при последующей обработке. Также отмечается снижение пластичности и вязкости.

Для компенсации возникших недостатков применяют способ отпуска. Отпуск, в отличие от закаливания, является вторичным процессом и нагрев детали при нем достигает до 150-500 градусов по Цельсию с последующим медленным охлаждением. Такой процесс помогает снизить степень напряженности кристаллической решетки и, как следствие, уменьшить ее хрупкость.

Такой процесс помогает снизить степень напряженности кристаллической решетки и, как следствие, уменьшить ее хрупкость.

Как закаляется сталь?

Для эффективного закаливания существуют ряд параметров, которые необходимо учитывать. Среди них:

- Температура. Данная характеристика влияет на режим закаливания: методика, при которой температура работы выше критической на 40-50 градусов, называется полной закалкой. Если же термообработка не достигает указанных цифр то процесс считается неполным.

- Время выдержки металла. Этот параметр влияет на процессы изменения кристаллической решетки изделия, так как чем дольше воздействуют высокие температуры на материал, тем больше свойств мартенсита, феррита и аустенита он получит.

- Скорость и способ охлаждения. Для получения структур мартенсита необходимо быстро охладить аустенит при температуре 500-600 градусов по Цельсию. Медленное снижение температуры позволит провести изменение структуры мартенсита.

В процессе охлаждения важно правильно выбрать среду, в которой будет происходить весь процесс. Для таких целей применяют воду, минеральное масло, а также раствор поваренной соли.

В процессе охлаждения важно правильно выбрать среду, в которой будет происходить весь процесс. Для таких целей применяют воду, минеральное масло, а также раствор поваренной соли.

При этом углеродистые стали охлаждают с помощью воды с температурой 15-18 градусов по Цельсию, а легированные обрабатывают в среде минерального масла.

Важно различать закалки по охлаждающим средам:

- закалка в одной охладительной среде применяется для обработки металлических изделий несложной формы. Это обосновывается тем, что при охлаждении в одной среде поверхность охлаждается быстрее чем сердцевина, что приводит к короблению детали и её последующему растрескиванию;

- закаливание в двух средах: первичное охлаждение до 300-400 градусов в воде, а затем полное охлаждение в минеральном масле. Чаще всего этот метод применяют для закалки инструментов, в составе которых есть высокое содержание углерода;

- ступенчатая закалка. Первый её этап происходит в соляной ванне, где температура достигает показателей мартенситного превращения.

Затем производится охлаждение на воздухе или в другой однородной среде. Из недостатков метода отмечается невозможность быстрого охлаждения, из-за чего он применяется преимущественно для изделий с небольшим сечением;

Затем производится охлаждение на воздухе или в другой однородной среде. Из недостатков метода отмечается невозможность быстрого охлаждения, из-за чего он применяется преимущественно для изделий с небольшим сечением; - струйчатая закалка— используется для термообработки определенной части металла. В этих целях применяют специальные установки с нагревом и струйной подачи воды для охлаждения;

- изотермическая закалка имеет идентичный технологический процесс со ступенчатой обработкой, но отличается временем пребывания в охлаждающей среде для обеспечения распада аустенита. В качестве охлаждающей среды применяют растворы расплавленной соли. Такой метод подходит для металлов с различным содержанием углерода в составе, а также для легированных сталей;

- светлая закалка. Здесь в качестве среды охлаждения применяют растворы щелочи, которые обеспечивают очищение поверхности от окалины;

- закалка с самоотпуском, при которой металлу не дают полностью охладиться, извлекая его из среды.

Сердцевина изделия при этом остается разогретой, что используется для проведения отпуска материала.

Сердцевина изделия при этом остается разогретой, что используется для проведения отпуска материала.

Способ закаливания выбирается в зависимости от свойств сплава. В общих чертах сама технология имеет следующий вид:

- Заготовка нагревается до 750 градусов, приобретая свойства аустенита.

- Проводится проверка на нагретость всей детали, а не только ее поверхности с помощью прибора Роквелла, который показывает степень накаливания металла на всех его слоях.

- Следующий этап — охлаждение с использованием необходимого раствора.

- Отпуск. При необходимости частично охлажденное изделие можно подвергнуть отпуску.

Выбор охлаждающей среды

Выбор охлаждающей среды влияет на дальнейшие свойства металла, а также на качество получаемого изделия.

При поверхностной закалке применяется охлаждение водой. Жидкость не должна содержать примесей, а изделие должно быть простой формы. Температура воды при этом составляет 30 градусов по Цельсию.

Охлаждение каустической содой применяется для изделий сложной формы. Такой раствор нагревается до температуры 60 градусов.

Небольшие в сечении изделие, а также те, которые относятся к тонкостенным, принято охлаждать с применением минеральных масел, обеспечивая постоянную температуру раствора. Важно, чтобы в нем не было воды, которая может способствовать неравномерному остыванию изделия.

Стоит отметить, что каустическая сода и минеральные масла обладают токсичностью для человека во время работы с ними, а также отличаются взрывоопасностью.

Выбор и подготовка стали

Существование нескольких методик и разнообразия средств охлаждения позволяет закаливать почти любые виды стали. Выполнение условий закалки позволяет добиться необходимых характеристик как для легированных, так и для углеродистых сталей. Тут стоит отметить, что изделия, в составе которых есть хотя бы небольшое количество углерода, не поддаются закалке, так как вероятность разрушения деталей в таком случае слишком высока.

Чтобы избежать возникновения дефектов, необходимо предварительно подготовить сталь к термообработке. Для этого удаляются сколы и зазубрины на металлопродукции, также производится зачистка его поверхности от ржавчины. Наличие внешних дефектов может сказаться на дальнейшей целостности продукта, а также твердости и пластичности.Также важен этап уточнения состава металла, ведь неправильно выбранная техника обработки может привести изделие в непригодность.

404 – страница не найдена

Страница не найдена

Неправильно набран адрес, или такой страницы уже нет

Вы можете вернуться на главную или перейти в каталог

Ваш город Ростов-на-Дону?

При выборе изменится адрес и контакты представительства в вашем городе, а также актуальный ассортимент товаров.

- Россия

- Казахстан

- Белоруссия

- Кыргызстан

- Узбекистан

- Таджикистан

Выберите ваш город

Россия

Россия Казахстан Белоруссия Кыргызстан Узбекистан Таджикистан

Владивосток Екатеринбург Казань Красноярск Москва Нижний Новгород Новосибирск Пермь Ростов-на-Дону Санкт-Петербург Сургут Челябинск

Актау Актобе Алматы Атырау Ашхабад Душанбе Жезказган Караганда Кокшетау Костанай Кызылорда Нур-Султан (Астана) Павлодар Петропавловск Семей Талдыкорган Тараз Туркестан Уральск Усть-Каменогорск Шымкент

Минск

Ташкент

Ангарск Архангельск Астрахань Балаково Барнаул Белгород Бийск Благовещенск Братск Брянск Великий Новгород Владивосток Владикавказ Владимир Волгоград Волжский Вологда Воронеж Грозный Дзержинск Екатеринбург Иваново Ижевск Иркутск Йошкар-Ола Казань Калининград Калуга Кемерово Киров Кострома Краснодар Красноярск Курган Курск Липецк Магнитогорск Махачкала Москва Мурманск Набережные Челны Нижневартовск Нижнекамск Нижний Новгород Нижний Тагил Новокузнецк Новороссийск Новосибирск Ноябрьск Омск Орёл Оренбург Орск Пенза Пермь Петрозаводск Псков Ростов-на-Дону Рыбинск Рязань Салехард Самара Санкт-Петербург Саранск Саратов Севастополь Северодвинск Симферополь Смоленск Сочи Ставрополь Старый Оскол Стерлитамак Сургут Сыктывкар Таганрог Тамбов Тверь Тольятти Томск Тула Тюмень Улан-Удэ Ульяновск Уфа Хабаровск Ханты-Мансийск Чебоксары Челябинск Череповец Чита Шахты Энгельс Якутск Ярославль

Актау Актобе Алматы Атырау Ашхабад Душанбе Жезказган Караганда Кокшетау Костанай Кызылорда Нур-Султан (Астана) Павлодар Петропавловск Семей Талдыкорган Тараз Туркестан Уральск Усть-Каменогорск Шымкент

Брест Витебск Гомель Гродно Минск Могилёв

Баткен Бишкек Джалал-Абад Каракол Нарын Ош Талас

Андижан Бухара Нукус Самарканд Ташкент Фергана

Бохтар Бустон Вахдат Гиссар Гулистон Душанбе Истаравшан Истиклол Исфара Канибадам Куляб Курган-Тюбе Левакант Нурек Пенджикент Рогун Турсунзаде Хорог Худжанд

Обратный звонок

Введите имя Введите номер телефонаНажимая на кнопку, вы соглашаетесь на обработку персональных данных

Оформление заказа

Введите имя Введите номер телефонаНажимая на кнопку, вы соглашаетесь на обработку персональных данных

Запрос цены

Введите имя Введите номер телефонаНажимая на кнопку, вы соглашаетесь на обработку персональных данных

Товар добавлен!

Обращение к генеральному директору

Документы

Скачать архивом

Сообщить об ошибке

Опишите проблему с которой вы столкнулись на сайтеМы временно отключили форму «Оформить заказ» из-за технического сбоя.

Извините за неудобства!

[email protected]+7 (499) 490-20-31

Откликнуться

Понимание процесса и преимуществ поверхностного упрочнения стали

Хотя на планете ежедневно добывается и производится много прочных металлов, стальные сплавы по-прежнему остаются самыми твердыми.

Если вы хотите создать прочные материалы, которые прослужат долгое время, сохраняя при этом свой внутренний характер, цементация — идеальный процесс. Цементируемая сталь — один из самых прочных металлов, с которым можно работать в любых условиях.

Вот почему вам следует выбирать закаленный металл и как работает этот процесс.

Почему выбирают поверхностное упрочнение? Цементируемая сталь обеспечивает несколько преимуществ в отношении прочности и долговечности закаливаемого изделия. Когда объекты должны иметь твердый внешний вид, чтобы противостоять повседневному износу, сохраняя при этом свою гибкость, цементирование является идеальной отделкой.

Цементируемая сталь создает прочный продукт, который сохраняет мягкую внутреннюю часть материала, чтобы гарантировать, что он останется амортизирующим. Это также повышает износостойкость внешней поверхности металла, позволяя ему дольше служить в более напряженных условиях. Если вы хотите увеличить срок службы ваших металлов, это путь.

При некоторых условиях сварка стальных предметов может быть затруднена. Закалка корпуса гарантирует, что его намного легче сваривать. В итоге вы получите гибкий металл, но более жесткий и прочный, чем был изначально.

Существует несколько способов упрочнения материалов. Вот лишь некоторые из наиболее распространенных.

Попробуйте науглероживаниеКогда вы подвергаете металл процессу науглероживания, его поверхность становится более твердой. В компонент добавляется углерод, который сплавляется с ним и создает более твердый внешний вид.

Чтобы это сработало, металл необходимо нагреть до 9000°C. Затем он подвергается воздействию углеродной среды, где углерод проникает в металл, помогая и укрепляя его. Углерод в этом случае может быть газом, жидкостью или твердым телом.

Затем он подвергается воздействию углеродной среды, где углерод проникает в металл, помогая и укрепляя его. Углерод в этом случае может быть газом, жидкостью или твердым телом.

Хотя это более дорогостоящий процесс, чем другие, он очень мощный.

При жидкостной цементации глубина твердости немного изменчива, и твердость может быть неодинаковой по всему объекту. Наличие объекта с неравномерной твердостью не подходит для некоторых приложений.

Когда вы проходите этот процесс, вы должны находиться в контролируемой среде, чтобы он работал. Когда вы добавляете в процесс кислород, процесс закалки металла резко меняется. Если вы хотите, чтобы все было однородно, вам будет сложно, если в процессе будет присутствовать кислород.

В некоторых процессах используется частичный вакуум, что помогает сократить время, необходимое для затвердевания продукта. Сократив процесс, вы сэкономите время и деньги на производстве.

Эффективность азотирования Если вы предпочитаете более низкие температуры и работу с азотом, азотирование — хороший способ выполнить работу. При поверхностном упрочнении материала посредством азотирования нагрейте его до 5500°C, чтобы он был готов к сплавлению с азотом. Как только он нагреется, подвергните его воздействию атомарного азота, который проникнет в ваш стальной или железный предмет.

При поверхностном упрочнении материала посредством азотирования нагрейте его до 5500°C, чтобы он был готов к сплавлению с азотом. Как только он нагреется, подвергните его воздействию атомарного азота, который проникнет в ваш стальной или железный предмет.

Атомарный азот вступает в реакцию с вашим металлом, увеличивая твердость и сопротивление. Это создает прочный металл, который достаточно тверд, чтобы выдержать много злоупотреблений. Единственное, о чем стоит беспокоиться, это тот факт, что этот процесс не всегда работает с каждым сплавом стали.

После того, как вы пройдете этот процесс, вам может понадобиться серьезная шлифовка. Это дорогостоящий процесс, потому что тонкий белый слой на поверхности трудно проникнуть сквозь него.

Многие производители предпочитают азотирование, несмотря на этот недостаток. После плавления в нем больше нет тепловых процессов. Это означает, что маловероятно, что ваш объект деформируется в процессе нагрева и охлаждения.

Цианирование Works Если вы хотите плавить в ванне с жидкостью, цианирование — это то, что вам нужно. Этот процесс вводит азот и углерод в ванну, которая дает вам лучшее из обоих процессов закалки. Когда вы опустите свой металл в эту ванну, вы получите мощный закаленный кусок металла.

Этот процесс вводит азот и углерод в ванну, которая дает вам лучшее из обоих процессов закалки. Когда вы опустите свой металл в эту ванну, вы получите мощный закаленный кусок металла.

Одним из основных недостатков этого процесса является то, что за ним следуют серьезные экологические последствия. Созданием и утилизацией этой цианидной ванны трудно управлять. Жидкие науглероживающие ванны с использованием специальных видов угля вместо цианида недоступны.

Хотя с помощью этого процесса вы можете получить небольшую глубину, вам нужно пройти через два процесса, прежде чем вы закончите. Чтобы достичь желаемого результата, ожидайте дополнительной работы при цианировании.

Закалка пламенем — это мощное средствоЕсли вы хотите укрепить свою сталь, вы можете сделать это с помощью огня и воды. Хотите верьте, хотите нет, но вы можете сократить весь процесс до этого и сэкономить время, деньги и усилия.

Если у вас уже есть кислородно-ацетиленовая горелка, вы будете нагревать ею закаленную сталь и доводить ее до определенной температуры. Как только он достигнет этой температуры, вы закалите металл водой и позволите волшебству произойти.

Как только он достигнет этой температуры, вы закалите металл водой и позволите волшебству произойти.

В этом методе закалка контролируется лучше, чем любой другой процесс. Вы не так сильно уничтожите свой материал, но есть справедливые инвестиционные затраты. Ваш продукт не будет готов, пока вы не выполните некоторые дополнительные процессы.

В этом методе вы можете сделать одну часть объекта более жесткой, а другие оставить в покое. Это может быть полезно или вредно, если вы боретесь с большим предметом или предметом странной формы.

Наймите опытных операторов, чтобы убедиться, что вы все делаете правильно.

Цементируемая сталь не дает вам ничего, кроме преимуществ Несмотря на то, что цементация стали является длительным процессом, она дает бесконечные преимущества. Если вы хотите, чтобы ваши изделия прослужили долго, то этот процесс вам подойдет. Если вы хотите, чтобы работа была выполнена правильно, вам следует нанять крупнейшего словенского поставщика термообработки.

Чтобы узнать, как мы работаем, посмотрите, что происходит в нашей лаборатории.

Изделие для изготовления ювелирных изделий – упрочнение металла

- Ресурсы для бисероплетения/

- Изделия для ювелирного дела/

- Упрочнение металла

Тэмми Хонаман, автор, эксперт по ювелирному делу и педагог,

Эксклюзивно для Fire Mountain Gems and Beads®

В данной статье под металлами понимаются цветные (не содержащие железа) металлы, используемые в ювелирном деле, – золото, стерлинговое серебро, стерлинговое серебро с наполнителем, медь, латунь, бронза и никель.

Металл может быть жестким (также известным как твердый или полностью твердый) или ковким (также известным как мягкий, абсолютно мягкий или полностью отожженный). Существуют уровни твердости между мертвой мягкостью и полной твердостью; этим можно управлять в соответствии с вашими потребностями дизайна. Твердый или мягкий, характер связан с молекулярной структурой металла на любой данной стадии.

Существуют уровни твердости между мертвой мягкостью и полной твердостью; этим можно управлять в соответствии с вашими потребностями дизайна. Твердый или мягкий, характер связан с молекулярной структурой металла на любой данной стадии.

Молекулярное состояние металла можно изменить под воздействием тепла. Это действие превращает молекулы в узор, в котором у них есть место для движения, что позволяет металлу двигаться и быть более податливым. Молекулярная структура также изменяется при обработке металла такими способами, как растяжение, скручивание, удары молотком, кувыркание или просто нагревание и охлаждение металла до комнатной температуры. Каждое действие имеет разные уровни жесткости, что в большинстве случаев делает перемещение металла в ваш дизайн более контролируемым и предсказуемым. Однако, если зайти слишком далеко, твердость может граничить с хрупкостью и в конечном итоге привести к поломке, растрескиванию или сколам металла. |

В процессе охлаждения важно правильно выбрать среду, в которой будет происходить весь процесс. Для таких целей применяют воду, минеральное масло, а также раствор поваренной соли.

В процессе охлаждения важно правильно выбрать среду, в которой будет происходить весь процесс. Для таких целей применяют воду, минеральное масло, а также раствор поваренной соли. Затем производится охлаждение на воздухе или в другой однородной среде. Из недостатков метода отмечается невозможность быстрого охлаждения, из-за чего он применяется преимущественно для изделий с небольшим сечением;

Затем производится охлаждение на воздухе или в другой однородной среде. Из недостатков метода отмечается невозможность быстрого охлаждения, из-за чего он применяется преимущественно для изделий с небольшим сечением; Сердцевина изделия при этом остается разогретой, что используется для проведения отпуска материала.

Сердцевина изделия при этом остается разогретой, что используется для проведения отпуска материала.