Закаленные сталью: How to Harden Steel: 10 Steps (with Pictures)

alexxlab | 12.05.2023 | 0 | Разное

| Xometry Europe

Сталь — один из самых важных и знаковых металлов на земле. Из комбинации железа и углерода возник прочный, универсальный и широко используемый сплав. От зданий, инфраструктуры, водных судов, автомобилей, машин, приборов до простой посуды, такой как вилки и ложки, его применение, кажется, не имеет границ. Это связано с многочисленными желательными свойствами, которыми обладает сталь. Одним из таких свойств является твердость, способность материала сопротивляться деформации, вызванной вдавливанием, ударом или истиранием. Однако естественной твердости стали не всегда достаточно для конкретных инженерных применений, таких как несущие конструкции и детали двигателей. Вот почему были разработаны методы значительного увеличения твердости наряду с другими свойствами стали. Эти методы известны как закалка стали.

Закалка стали обычно проводится на готовой продукции, а не на сырье. При обработке с ЧПУ закалка стали представляет собой процесс после обработки, выполняемый на обработанных деталях. Это делается таким образом по ряду причин. Во-первых, закаливать целый блок стали экономически нецелесообразно, так как в процессе механической обработки будет удален большой его процент. Кроме того, закаленная сталь намного сложнее обрабатывать, так как твердость заготовки затрудняет проникновение инструмента.

Это делается таким образом по ряду причин. Во-первых, закаливать целый блок стали экономически нецелесообразно, так как в процессе механической обработки будет удален большой его процент. Кроме того, закаленная сталь намного сложнее обрабатывать, так как твердость заготовки затрудняет проникновение инструмента.

Не все стали имеют одинаковый состав. Именно, есть разные составы стали для разных целей. Разница в стали сводится к их внутренней структуре. Поскольку потребность в более прочных несущих металлах увеличилась, возникла необходимость в закалке стали. Сталь в своей самой простой форме имеет относительно небольшую прочность и твердость. Однако модификация его внутренней структуры дает впечатляющие результаты в отношении его прочности и твердости. Закалка стали просто включает процессы, предназначенные для формирования определенной внутренней структуры по сравнению с другой. К внутренним конструкциям из стали относятся:

Мартенсит Это самая твердая форма внутренней кристаллической структуры стали. При быстром охлаждении аустенитного железа образуется мартенсит. Из-за высокой скорости охлаждения углерод остается в твердом растворе, что приводит к затвердеванию детали. Он чрезвычайно твердый и ломкий. Мартенсит имеет игольчатую игольчатую микроструктуру, которая выглядит как линзообразные пластинки или пластинки, которые делят и подразделяют зерна исходной фазы, всегда соприкасаясь, но никогда не пересекаясь друг с другом. Эта структура встречается во многих системах сплавов, включая Fe-C, Fe-Ni-C.

При быстром охлаждении аустенитного железа образуется мартенсит. Из-за высокой скорости охлаждения углерод остается в твердом растворе, что приводит к затвердеванию детали. Он чрезвычайно твердый и ломкий. Мартенсит имеет игольчатую игольчатую микроструктуру, которая выглядит как линзообразные пластинки или пластинки, которые делят и подразделяют зерна исходной фазы, всегда соприкасаясь, но никогда не пересекаясь друг с другом. Эта структура встречается во многих системах сплавов, включая Fe-C, Fe-Ni-C.

Аустенит является следующей по твердости внутренней структурой стали после мартенсита. Он относится к сплавам железа, в которых железо является гамма-железом. Обычно это происходит при температурах ниже 1500ºC и выше 723ºC.

Перлит Перлит отличается от мартенсита тем, что перлитная структура формируется при медленном охлаждении. Это пластинчатая конструкция из феррита и цементита. При 723ºC гамма-железо трансформируется из ГЦК-структуры в альфа-железо, вытесняя карбид железа (цементит) из раствора.

Существуют различные методы закалки стали. Эти методы могут быть термическими, механическими, химическими или комбинацией двух или более из них. Процессы термической закалки являются наиболее распространенными методами закалки стали. Обычно они включают три основных этапа: нагрев стали, выдерживание ее при определенной температуре и охлаждение. Первый этап обычно включает нагрев металла до очень высокой температуры, достаточной для того, чтобы вызвать внутренние структурные изменения. Это также облегчает работу с металлом, например, изменение его формы. Существуют различные методы закалки стали:

Холодная обработка Холодная обработка обычно изменяет свойства стали или металлов. Этот метод закалки стали представляет собой просто деформацию металла при температуре ниже его точки плавления. Такие свойства, как предел текучести, предел прочности при растяжении и твердость, увеличиваются, а пластичность и способность материала к деформации уменьшаются. Деформационное упрочнение, возникающее в результате накопления и запутывания дислокаций при пластической деформации, является важным видом упрочнения элементов. Хотя около 90% энергии при наклепе рассеивается в виде тепла, остальная часть накапливается в кристаллической решетке, увеличивая тем самым ее внутреннюю энергию.

Деформационное упрочнение, возникающее в результате накопления и запутывания дислокаций при пластической деформации, является важным видом упрочнения элементов. Хотя около 90% энергии при наклепе рассеивается в виде тепла, остальная часть накапливается в кристаллической решетке, увеличивая тем самым ее внутреннюю энергию.

Упрочнение на раствор — это добавление легирующего элемента к основному металлу для создания твердого раствора. При затвердевании металл твердеет за счет присутствия атомов сплава в кристаллической решетке основного металла. Разница в размерах атомов растворенного вещества и растворителя влияет на эффективность твердого раствора. Если атом растворенного вещества больше атома растворителя, возникают поля деформации сжатия. С другой стороны, если атом растворителя больше, чем атомы растворенного вещества, возникают поля деформации растяжения. Атомы растворенных веществ, которые искажают решетку в тетрагональную структуру, вызывают быстрое затвердевание. Очевидным примером является влияние цементита на сталь.

Очевидным примером является влияние цементита на сталь.

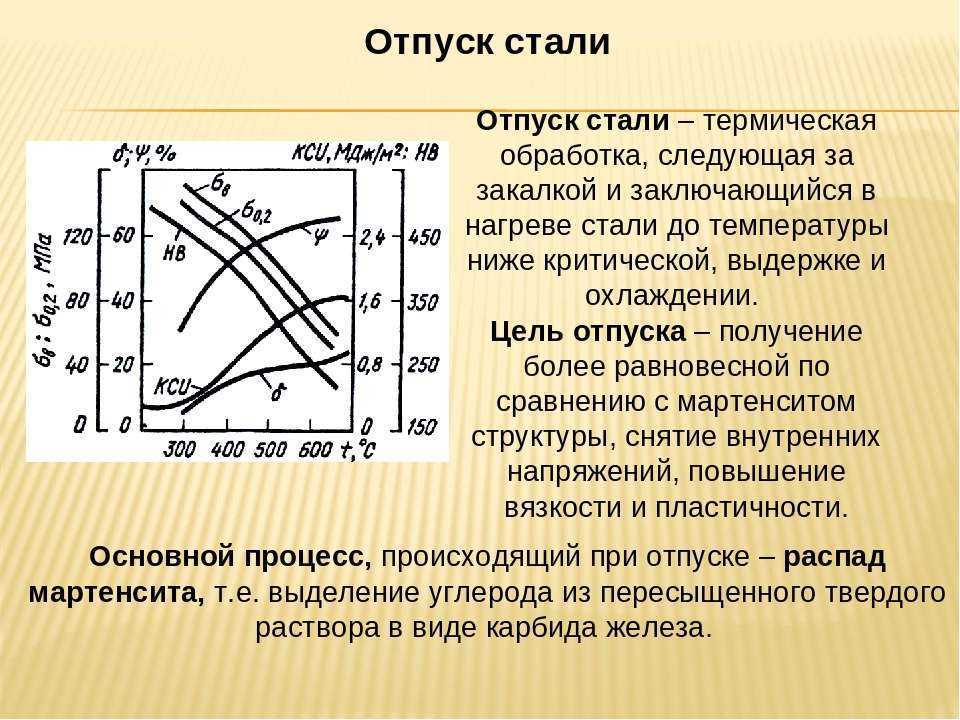

При закалке, также называемой мартенситным превращением, сталь нагревают выше критической температуры до аустенитной области, выдерживают при этой температуре, а затем быстро охлаждают или чаще закаливают в воде, масле или расплавленная соль. Для доэвтектоидных сталей температура нагрева на 30-50°С выше предела линии растворимости аустенита. Для заэвтектоидных сталей температура выше эвтектоидной. Закалка вызывает мартенситное превращение, которое значительно упрочняет сталь. Однако закаленная сталь очень хрупкая. Поэтому необходимо проводить отпуск для снятия внутренних напряжений и снижения хрупкости. Максимальная твердость достигается, когда скорость охлаждения при закалке достаточно высока, чтобы обеспечить полное мартенситное превращение

Упрочнение поверхности (корпуса) Как следует из названия, поверхностное упрочнение создает твердую поверхность, необходимую для сопротивления износу в таких устройствах, как коленчатые валы, подшипники и т. п. Этот метод закалки стали, как правило, включает один из трех подходов:

п. Этот метод закалки стали, как правило, включает один из трех подходов:

Это дифференциальная термическая обработка поверхности. Поверхность быстро нагревается, чтобы предотвратить воздействие на центр материала. Затем материал подвергается гораздо более быстрой закалке. Таким образом, на поверхности развивается высокий уровень мартенсита.

Диффузионное упрочнение (азотирование) При этом происходит изменение состава поверхностной зоны. Мелкие частицы рассеиваются, позволяя выбранным газам реагировать со сталью и диффундировать в нее. В этом процессе сталь подвергается термической обработке для получения отпущенной мартенситной структуры. Затем он подвергается воздействию атмосферы аммиака при температуре около 550ºC в течение 12-36 часов. Небольшие легирующие элементы, такие как Al или Cr , способствуют образованию тонкой дисперсии нитридов, которые значительно повышают поверхностную твердость и износостойкость. Этот состав нитридов намного превосходит мартенсит по твердости.

Этот состав нитридов намного превосходит мартенсит по твердости.

Это включает воздействие на сталь углеродистой атмосферы при высокой температуре. Углеродосодержащая атмосфера может быть создана из высококачественного угля или диссоциированного природного газа. Атомы углерода диффундируют в недра металла, что приводит к образованию высокоуглеродистой оболочки, которая при последующей закалке создает твердую износостойкую мартенситную поверхность.

Измерение твердости сталиТвердость не имеет одной конкретной единицы измерения. Скорее, он описывается с использованием порядковых номеров. Существуют различные тесты на твердость, и индекс, используемый для описания твердости материала, зависит от используемого теста. Некоторые распространенные тесты на твердость:

Испытание на твердость по Бринеллю В этом испытании на поверхность материала воздействует стальной шарик известного диаметра. Затем рассчитывается число твердости по Бринеллю (BHN) по формуле, приведенной в таблице ниже. Измеряется диаметр полученного оттиска; вместе с диаметром стального шарика рассчитывается BHN.

Затем рассчитывается число твердости по Бринеллю (BHN) по формуле, приведенной в таблице ниже. Измеряется диаметр полученного оттиска; вместе с диаметром стального шарика рассчитывается BHN.

В тесте на твердость по Виккерсу нагрузкой является алмазная пирамида с квадратным основанием. Эта нагрузка прикладывается к поверхности материала в течение примерно 30 секунд. Площадь пирамидального отпечатка рассчитывается и затем используется для расчета твердости металла.

Испытание на микротвердость по КнупуЭто испытание на твердость специально предназначено для тонких листов или очень хрупких материалов. Пирамидальное алмазное острие создает очень маленькое углубление на материале. Далее сделанный отпечаток изучается под микроскопом и используется для расчета твердости материала.

Испытание на твердость по Роквеллу Твердость по Роквеллу была разработана для измерения разницы в твердости стали до и после термической обработки. Пенетратор может представлять собой стальной шарик или алмазный сфероконический пенетратор. Твердость измеряется путем определения глубины проникновения в материал. Обычно применяются две нагрузки. Незначительная нагрузка вызывает первоначальное впечатление, а большая нагрузка вызывает основное проникновение.

Пенетратор может представлять собой стальной шарик или алмазный сфероконический пенетратор. Твердость измеряется путем определения глубины проникновения в материал. Обычно применяются две нагрузки. Незначительная нагрузка вызывает первоначальное впечатление, а большая нагрузка вызывает основное проникновение.

| Тест | Индентор | |

| Бринелля | Сфера 10 мм из стали или карбида вольфрама1 3 9012 18карбид вольфрама1 3 9012 18 900 0115 Виккерс | Алмазная пирамида |

| Микротвердость по Кнупу | Алмазная пирамида | |

| Rockwell | Алмазный конус |

Американский институт чугуна и стали (AISI) классифицирует сталь на четыре основные группы:

- Углеродистая сталь

- Легированные стали

- Нержавеющая сталь

- Инструментальная сталь

Основными элементами стали являются железо и углерод. Однако различные количества углерода и других легирующих элементов определяют свойства каждого сорта. Содержание углерода в любой стали определяет ее прокаливаемость, а также максимально достижимую твердость. Это особенно верно для закалки, так как углерод способствует образованию мартенсита.

Однако различные количества углерода и других легирующих элементов определяют свойства каждого сорта. Содержание углерода в любой стали определяет ее прокаливаемость, а также максимально достижимую твердость. Это особенно верно для закалки, так как углерод способствует образованию мартенсита.

Углеродистые стали представляют собой сплавы железа, содержащие до 2% углерода. Они часто содержат следовые количества легирующих элементов, улучшающих определенные свойства. Основываясь на фактическом количестве содержащегося углерода, углеродистая сталь может быть дополнительно классифицирована как низкоуглеродистая сталь, среднеуглеродистая сталь и высокоуглеродистая сталь.

Низкоуглеродистая сталь Также известная как мягкая сталь, содержит 0,08–0,35% углерода. Из-за низкого содержания углерода низкоуглеродистые стали не подвергаются закалке стали. Однако их можно упрочнить цементацией.

Эти стали содержат 0,35–0,5% углерода. Они прочнее низкоуглеродистых сталей, но с ними труднее работать. Среднеуглеродистые стали легко подвергаются закалке. При легировании следами марганца их прокаливаемость увеличивается. Среднеуглеродистые стали также подвергают цементации для применений, где износостойкость имеет решающее значение, например, в коленчатых валах.

Высокоуглеродистые сталиВысокоуглеродистые стали содержат более 0,5% углерода. Эти виды стали очень хорошо прокаливаемые из-за высокого содержания углерода. Обычно они упрочняются закалкой. Однако это делает их довольно хрупкими, поэтому требуется отпуск.

Легированные стали (UNS G13300-G98500, DIN 1.2xxx) Помимо содержания углерода химический состав является еще одним фактором, влияющим на прокаливаемость сталей. Легированные стали содержат различные количества меди, никеля, марганца, бора и ванадия. Эти стали очень хорошо упрочняются закалкой. Это связано с тем, что легирующие элементы задерживают распад аустенита, тем самым легко образуя мартенсит в легированных сталях. Закалка на твердый раствор также является эффективным и распространенным способом упрочнения легированных сталей.

Эти стали очень хорошо упрочняются закалкой. Это связано с тем, что легирующие элементы задерживают распад аустенита, тем самым легко образуя мартенсит в легированных сталях. Закалка на твердый раствор также является эффективным и распространенным способом упрочнения легированных сталей.

Нержавеющие стали — это стали, содержащие от 10 до 20% хрома в качестве основного легирующего элемента. Они очень устойчивы к коррозии и эрозии. В зависимости от структуры и состава нержавеющие стали можно разделить на:

АустенитныеАустенитные стали обычно содержат железо, 18% хрома, 8% никеля и менее 0,8% углерода. Они являются наиболее широко используемым типом нержавеющих сталей. Аустенитные стали немагнитны и не поддаются термической обработке. Однако они легко подвергаются закалке при холодной обработке.

Ферритная Эти стали обычно содержат менее 0,1% углерода, 12-17% хрома и следовые количества никеля. Ферритные стали обладают магнитными свойствами, но не могут быть упрочнены термической обработкой. Холодная обработка является эффективным методом их упрочнения.

Ферритные стали обладают магнитными свойствами, но не могут быть упрочнены термической обработкой. Холодная обработка является эффективным методом их упрочнения.

Из-за своей внутренней структуры мартенситная сталь довольно твердая. Эти стали содержат до 1,2% углерода в дополнение к 12-17% хрома. Из-за относительно высокого содержания углерода мартенситные стали легко подвергаются закалке при термической обработке.

ДуплексДуплексные стали имеют как ферритную, так и аустенитную микроструктуры. Эти стали закаляются путем термической обработки или поверхностной закалки.

Дисперсионно-твердеющие стали Дисперсионно-твердеющие стали представляют собой нержавеющие стали, содержащие хром, никель и другие легирующие элементы, такие как медь, алюминий и титан. Эти легирующие элементы позволяют нержавеющей стали подвергаться закалке раствором и термической обработке старением. Они могут быть аустенитными или мартенситными.

Они могут быть аустенитными или мартенситными.

Как следует из названия, инструментальные стали регулярно используются в производстве таких инструментов, как режущие и сверлильные инструменты. Обычно они содержат вольфрам, кобальт, ванадий и молибден. Эти инструменты могут быть закалены холодной обработкой, а также термической обработкой, такой как закалка.

Типы стали и наиболее подходящий метод их закалки| Тип стали | Закалка или старение | Цементация | Упрочнение на твердый раствор | 8 Холодная обработка | ||||

| Низкоуглеродистая сталь | ✔ | |||||||

| Среднеуглеродистая сталь | ✔ | ✔ | ||||||

| Высокоуглеродистая сталь | ✔ | |||||||

| Аустенитная сталь | ✔ | 4 Ферритная сталь 0115 | ✔ | |||||

| Мартенситная сталь | ✔ | 1 8 | 1 8 900 0123 | |||||

| Дуплексная сталь | ✔ | ✔ | ||||||

| Сталь дисперсионного твердения | ✔ | |||||||

| Легированная сталь | ✔ | ✔ | 909115 14Инструментальная сталь | ✔ | ✔ |

3 наиболее распространенных теплоты закалки стали Лечение и применение

Перейти к основному содержанию

Стальные детали, изготовленные с использованием технологии обработки с ЧПУ, Challenge Engineering SydneyДжеймс Эбботт

MD + Основатель – Challenge Engineering | Обработка с ЧПУ Сидней | Качество, доставка, точность и успех клиентов

Опубликовано 4 июля 2018 г.

+ Подписаться

Термическая обработка относится к процессу нагревания или охлаждения материалов, таких как сталь или стекло, с целью изменения их свойств каким-либо образом. Результатом термической обработки обычно является затвердевание или размягчение материала.

В этой статье основное внимание будет уделено промышленной закалке стали, которая осуществляется с использованием одного из трех основных методов. Если у вас есть дополнительные вопросы, свяжитесь с нами по адресу Challenge Engineering, CNC Machining Sydney.

Мы рассмотрим каждый из них в отдельности, что они включают в себя, и некоторые области применения закаленной стали, которые производятся в каждом случае.

1. Цементация

Как следует из названия процесса, этот метод упрочнения используется для упрочнения за счет создания жесткой внешней оболочки на поверхности стали при сохранении нормального уровня твердости и пластичности внутри. Это достигается добавлением дополнительного углерода или азота к внешнему слою стали (или железа).

Этот процесс иногда называют науглероживанием гильзы. Сталь обычно мягкая, низкоуглеродистая, нуждается в упрочнении.

Для цементации стали можно использовать несколько промышленных процессов, основным из которых является пламенная или индукционная закалка. Это включает нагрев поверхности до чрезвычайно высокой температуры, а затем ее быстрое охлаждение, в результате чего создается внешняя оболочка мартенсита, обеспечивающая необходимый углерод и твердость.

Цементация увеличивает срок службы стали и улучшает сопротивление усталости. По этим причинам его часто используют для усиления:

- кухонная утварь,

- автозапчасти и

- инструменты, которые подвергаются большому износу.

Недостатком цементации является то, что она может сделать поверхность более хрупкой, поэтому она не подходит для объектов, которые будут скользить по абразивным поверхностям.

Для противодействия хрупкости металл после нагрева иногда подвергают закалке.

Цементное упрочнение также иногда называют поверхностным упрочнением, особенно применительно к металлам, предназначенным для изготовления армейской брони.

2. Сквозная закалка

Сквозная закалка повышает твердость и прочность стальных сплавов по всей структуре металла, а не только снаружи, как при поверхностной закалке.

Процесс обычно включает три основных этапа:

- нагрев сплава

- закалка в таком веществе, как вода или масло

- повторный нагрев (или отпуск) металла, чтобы сделать его поверхность менее хрупкой.

Полученный стальной сплав является прочным, твердым, износостойким и менее пластичным, чем в обычном состоянии. Основные приложения:

- технические детали, которые должны выдерживать большие нагрузки, такие как скобы, гайки и болты, крюки, гвозди, винты и т. д.

- ручные инструменты, такие как молотки, отвертки и т. д.

- пружины, подшипники, оси и другие несущие компоненты.

Наиболее распространенными стальными сплавами, используемыми для сквозной закалки, являются высокопрочные сплавы 4140 и 4340, поскольку они обеспечивают оптимальное количество прочности и твердости.

3. Пламенная закалка

Пламенная закалка – это процесс, при котором упрочняется внешний слой стального сплава. Он включает в себя нагрев поверхности до высоких температур под пламенем.

При достижении критической температуры сплав подвергается закалке в воде или синтетическом веществе для быстрого упрочнения поверхности на глубину от 1 до 10 мм.

Используемая сталь должна иметь содержание углерода более 0,35%, чтобы процесс работал. Полученный металл обладает высокой прочностью и износостойкостью, но сохраняет пластичность в своей сердцевине.

Этот метод требует специальной печи для достижения высоких температур и выполняется в промышленных условиях.

С помощью этого метода можно закалить плоские поверхности листового металла, что делает его идеальным для таких предметов, как:

- кухонные ножи, Изнашиваемые пластины

- и

- плоские инструменты, такие как ручные пилы.

Другой близкородственный метод закалки известен как индукционная закалка, которая включает в себя нагрев и упрочнение стали путем пропускания через структуру переменного тока вместо применения пламени.

Вкратце

Закалка стали — это распространенный процесс, используемый для повышения прочности многих инженерных изделий, а также предметов повседневного обихода.

Существует три основных метода упрочнения стали:

- Цементация – включает добавление углерода путем нагревания для укрепления внешнего слоя, идеально подходит для кухонной утвари и износостойких деталей, не требующих пластичных свойств.

- Сквозная закалка – включает нагрев и быстрое охлаждение стали для укрепления всей конструкции, идеально подходит для фитингов и ручных инструментов

- Закалка пламенем — включает нагрев внешнего слоя для создания прочного внешнего слоя толщиной 1–10 мм, идеально подходящего для износостойких предметов и листов с плоской поверхностью, таких как ножи и пилы.

В компании Challenge Engineering, сертифицированной по стандарту ISO:9001, мы можем посоветовать вам лучший тип термообработки для ваших нестандартных деталей. Позвоните по телефону (02) 9632 0010 или посетите сайт www.challengecnc.com.au, заполните нашу форму запроса предложения или контактную форму.

5 преимуществ использования деталей, изготовленных на станках с ЧПУ из нержавеющей стали SAF

14 августа 2019 г.

Почему инженеры выбирают нержавеющую сталь с дисперсионной закалкой для деталей, обработанных на станках с ЧПУ

29 июля, 2019

8 Быть великим: пользуетесь ли вы лучшим сервисом по обработке с ЧПУ?

6 фев.

2019 г.

2019 г.Клиенты станков с ЧПУ: почему рискованно поставлять собственный материал

24 января 2019 г.

Как горнодобывающая промышленность выигрывает от обработки с ЧПУ

18 декабря 2018 г.

Как выбрать службу обработки с ЧПУ

11 декабря 2018 г.

6 основных причин для покупки деталей с ЧПУ, изготовленных в Австралии

21 ноября 2018 г.

10 ключевых особенностей проектирования программного обеспечения для компонентов ЧПУ

12 ноября 2018 г.

Преимущества технологии обработки деталей рельсов с ЧПУ

23 октября 2018 г.

Почему важна гарантия возврата денег за детали, обработанные на станках с ЧПУ

16 октября 2018 г.

2019 г.

2019 г.