Закаливание стали: свойства, технология, способы закалки стали, типы охлаждающих сред

alexxlab | 12.05.2023 | 0 | Разное

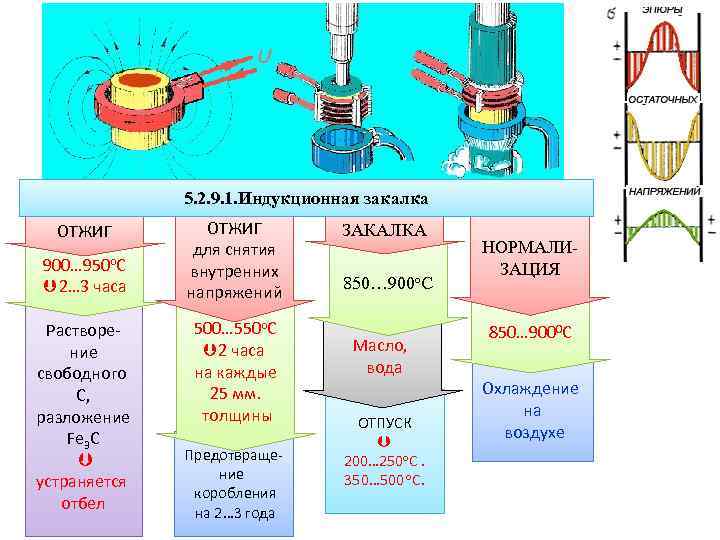

Материаловедение и термическая обработка сталей. Закалка стали

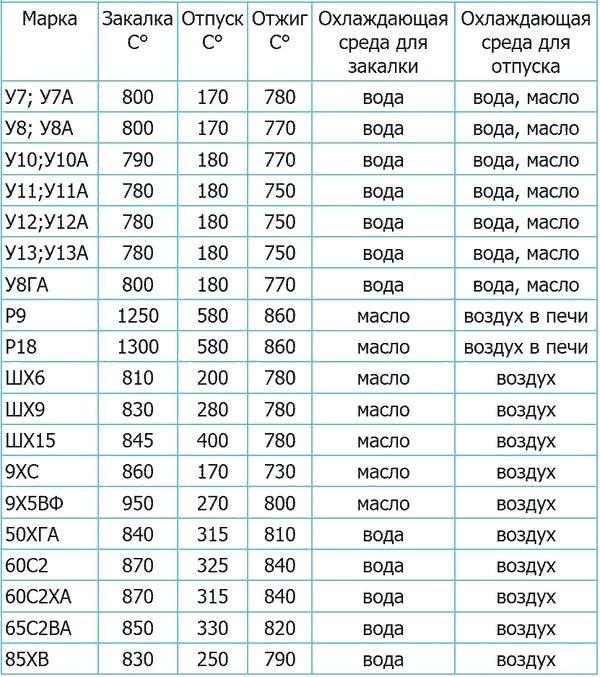

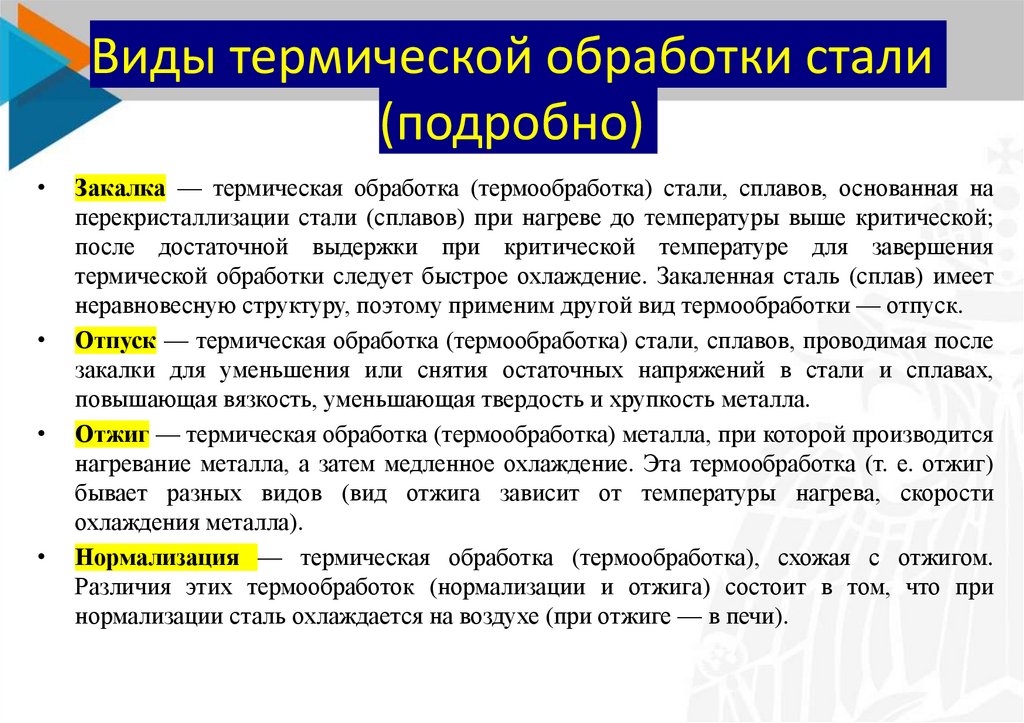

Закалка стали – процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро охлаждается. Цель такой обработки – повышение твердости и прочности детали с уменьшением ее пластичности.

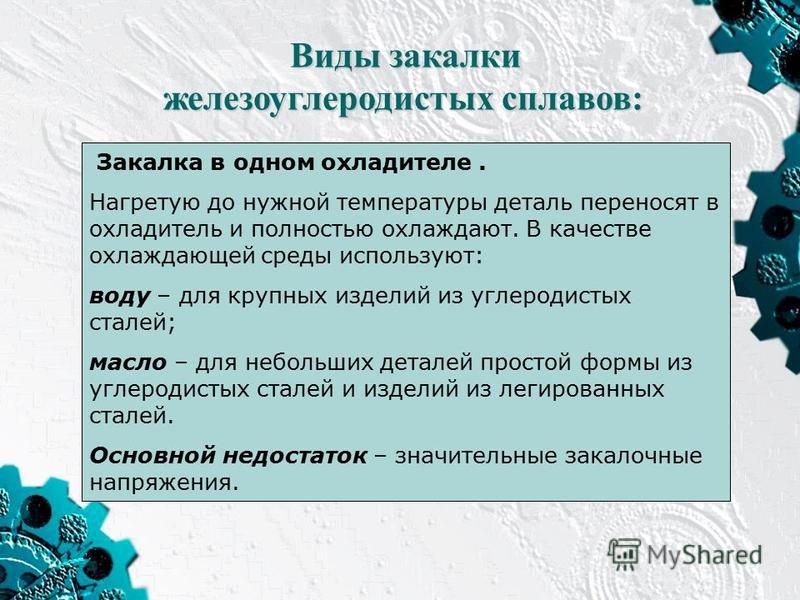

Закалка в одной среде

Такая закалка проще по выполнению, но не для любой стали и не для любых изделий ее можно применять.

Быстрое охлаждение в большом интервале температур изделий переменного сечения способствует возникновению температурной неравномерности и больших внутренних напряжений, называемых термическими.

Помимо термических напряжений, при превращении аустенита в мартенсит создаются дополнительно так называемые структурные напряжения, связанные с тем, что превращение аустенита в мартенсит происходит с увеличением объема.

Если деталь сложной формы или переменного сечения, то увеличение объема проходит неравномерно и вызывает возникновение внутренних напряжений.

Наличие больших напряжений может вызвать коробление изделия, поводку, а иногда и растрескивание, если величина внутренних напряжений превзойдет предел прочности.

Чем больше углерода, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Сталь с содержанием углерода более 0,8% закаливают в одной среде, если изделия простой формы (шарики, ролики и т.д.). В противном случае предпочитают закалку либо в двух средах, либо по способу ступенчатой закалки.

Закалка в двух средах

Этот способ нашел широкое применение для закалки инструмента из высокоуглеродистой стали.

Состоит он в следующем: деталь вначале замачивают в воде и охлаждают до температур 500—550°C,затем быстро переносят в масло, где оставляют до полного охлаждения.

Ступенчатая закалка

При этом способе деталь быстро охлаждается погружением в соляную ванну с температурой 300—250°C. Выдержка при этой температуре в течение 1,5—2 мин. должна обеспечить выравнивание температур по всему сечению изделия, устраняя тем самым термические внутренние напряжения. Последующее охлаждение производят на воздухе.

Выдержка при этой температуре в течение 1,5—2 мин. должна обеспечить выравнивание температур по всему сечению изделия, устраняя тем самым термические внутренние напряжения. Последующее охлаждение производят на воздухе.

В качестве охлаждающей среды используют расплавленные соли, селитры, легкоплавкие металлы.

Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность растрескивания деталей.

Недостатки ступенчатой закалки

Недостаток этого вида закалки в том, что охлаждение в горячих средах не может обеспечить большую скорость охлаждения в интервале 400—600°C

В связи с этим ступенчатую закалку для углеродистой стали можно применять для изделий небольшого сечения (диаметр до 10 мм, например, сверла).

Для легированных сталей, имеющих небольшие значения критической скорости закалки, ступенчатая закалка применима к изделиям большего сечения.

Закалка с подстуживанием

При таком способе деталь вынимают из печи и перед погружением в охлаждающую жидкость некоторое время выдерживают на воздухе. Время выдержки на воздухе должно быть таким, чтобы не произошел распад на структуру перлита или сорбита. Это время определяется практикой закалки.

Подстуживание уменьшает внутренние напряжения и коробление и применяется только для тонких и длинных деталей.

Закалка с подстуживанием — нагрев изделия до температуры на 50—100°С выше критической точки Ас, выдержка при этой температуре, а затем замедленное охлаждение (подстуживание) до температуры, близкой к Ас, и дальнейшее охлаждение со скоростью выше критической. Применяется для деталей из мелкозернистой стали, а также для цементованных деталей с целью уменьшения в структуре закаленного слоя остаточного аустенита и снижения внутренних напряжений и деформации при закалке.

Поверхностная закалка стали

От некоторых деталей в эксплуатации требуется высокая поверхностная твердость при сохранении достаточно вязкой сердцевины, например зуб шестерни, шейка коленчатого вала и др. В этом случае сталь сознательно закаливают на небольшую глубину, т.е поверхностно закалывают сталь.

Закалка стали и ее цемнтация: разница технологий обработки

В закалке сталь представляет собой особую категорию сталей с низким содержанием углерода, не превышающих 0,20%. Эта термическая обработка имеет цель рассеять атомы углерода на поверхности деталей, придавая им высокую твердость, отличную устойчивость к износу и делая их более прочными. Одной из наиболее сложных и распространенных форм термической обработки является цементация. Это метод, который включает введение стальных элементов в атомы углерода. Ниже можно подробно узнать, что такое закалка и цементация металла.

Ниже можно подробно узнать, что такое закалка и цементация металла.

Что такое цементация стали

Когда речь идет о цементации стали, то подразумевается термохимический процесс, посредством которого поверхностная твердость стали увеличивается за счет ее обработки углеродом. Цель цементации- обеспечить твердую поверхность обрабатываемого металла, стойкую к износу и прочную сердцевину. Наряду с этим процессом, поскольку он основан на использовании углерода, часто проводится термообработка с закалкой в масле для улучшения структурных качеств стали.

Цементация изделий — это процедура, которая может выполняться на всех металлических компонентах, даже если она проводится на тех объектах, которые требуют устойчивости к износу, особенно в долгосрочной перспективе, и значительной устойчивости к ударам. Типичными примерами этой продукции являются детали трансмиссии автомобилей, зубчатые передачи, распределительные валы, пальцы и многие другие. Большинство компаний, занимающихся цементацией сталей, имеют технологичное оборудование, позволяющее работать даже с изделиями больших размеров и весом до 2 тонн.

Выделяют следующие виды цементации: газовую, твердую, цементацию пастами, жидкостную. Также существует струйная цементация.

Технология цементации стали состоит из следующих этапов:

- нагрев;

- поддержание температуры;

- аустенизация поверхностным упрочнением;

- науглероживание;

- поверхностная диффузия углерода;

- охлаждение;

- аустенизация;

- закалка;

- закалка в масле;

- отпуск цементации для снятия напряжения.

Существуют различные методы цементации. Одним из наиболее важных элементов считается достижение высокой температуры, температура цементации варьируется между 850 и 950 градусами.

В чем суть закалки стали

Закалка — это термическая обработка металла, проводимая для уменьшения негативного воздействия на материал.

Закалка применяется к стали и другим сплавам для улучшения их механических свойств. Во время закалки металл нагревается до высокой температуры, и эта температура поддерживается до тех пор, пока часть углерода не растворится. Температура закалки стали достигает 750–1150 °C. Затем металл закаливают, что включает его быстрое охлаждение в масле или воде. Закалка и отпуск идут рука об руку: отпуск производится сразу после закалки. Это дополнительный нагрев до более низких температур.

Температура закалки стали достигает 750–1150 °C. Затем металл закаливают, что включает его быстрое охлаждение в масле или воде. Закалка и отпуск идут рука об руку: отпуск производится сразу после закалки. Это дополнительный нагрев до более низких температур.

Виды закалки:

- полная;

- неполная.

Могут быть разные режимы закалки – они определяются в соответствии с видом изделия.

В чем разница между закалкой и цементацией стали

Если сравнить оба варианты, то первым бросающимся в глаза различием будет обращение с обрабатываемыми изделиями. При закалке детали обрабатываются поочередно, а при цементации можно говорить об одновременной большого количества деталей.

Свойства металла после закалки

Оказывает полноценное влияние закалка на твердость. При закалке образуется сплав, обладающий высокой прочностью и износостойкостью. Однако после закалки увеличивается хрупкость и изделие не подходит для лазерной резки и других инженерных применений. Когда нужно, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии и выдерживать удары и ударные нагрузки, рекомендуется использовать поверхностную закалку. В каждом отдельном случае необходимо думать какая закалка подойдет для изделия.

Когда нужно, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии и выдерживать удары и ударные нагрузки, рекомендуется использовать поверхностную закалку. В каждом отдельном случае необходимо думать какая закалка подойдет для изделия.

Свойства металла после цементации

Все просто: метал будет иметь твердый внешний вид, что позволит ему после цементации переносить серьезные механические повреждения без преждевременного износа.

Еще одним важным преимуществом является то, что этот процесс обладает мягким внутренним слоем. Благодаря этому будет легко придать различные формы. Этот мягкий слой цементации особенно полезен при изготовлении металлических предметов с твердыми поверхностями (например, внутренние компоненты машин).

Некоторые нецементованные стальные сплавы обеспечивают естественную твердость поверхности. Однако они не имеют внутренней мягкости, необходимой для создания сложной формы.

Свойства цементации и закалки немного различаются. Выбор метода должен зависеть от изделия и целей. Наша компания предоставляет широкий спектр услуг по металлообработке, например, таких как объемная закалка.

Выбор метода должен зависеть от изделия и целей. Наша компания предоставляет широкий спектр услуг по металлообработке, например, таких как объемная закалка.

Пламенная закалка стали (поверхностная закалка)

Поверхностная закалка используется для получения твердого и износостойкого поверхностного слоя на стальных заготовках, при этом ударная вязкость сердцевины в значительной степени сохраняется.

- 1 Введение

- 2 Пламенная закалка

Введение

Твердый поверхностный слой необходим для повышения износостойкости контактирующих компонентов. В этих случаях в качестве возможной термической обработки может быть использована закалка с отпуском. Недостатком, однако, является снижение ударной вязкости или увеличение охрупчивания стали, что может привести к непредвиденному разрушению материала. По этой причине может иметь смысл упрочнять поверхность заготовки только для того, чтобы сердцевина компонента по-прежнему сохраняла свою ударную вязкость (9). 0013 частичная закалка ). Это известно как поверхностное упрочнение .

0013 частичная закалка ). Это известно как поверхностное упрочнение .

При поверхностном упрочнении закаливается только поверхностный слой для повышения износостойкости, благодаря чему сердцевина компонента остается прочной!

Зубчатые колеса являются типичными случаями, когда используется закалка поверхности. Однако коленчатые или распределительные валы обычно также подвергаются поверхностному упрочнению после закалки и отпуска. В зависимости от области применения были разработаны различные методы поверхностного упрочнения. К ним относятся:

- Закалка пламенем

- Закалка пламенем

- Закалка пламенем

- Закалка пламенем

- Азотирование

Закалка пламенем

С помощью атенизации поверхность заготовки подвергается закалке в пламени, пламя горелки. Водяные форсунки устанавливаются непосредственно за факелами горелок, которые затем обеспечивают необходимое охлаждение для образования мартенсита (закалка). Последующий отпуск не является обычным для закалки пламенем! Как правило, это относится и к другим процессам поверхностного упрочнения, поскольку незакаленная сердцевина обеспечивает достаточную ударную вязкость.

Последующий отпуск не является обычным для закалки пламенем! Как правило, это относится и к другим процессам поверхностного упрочнения, поскольку незакаленная сердцевина обеспечивает достаточную ударную вязкость.

Толщина закаленного поверхностного слоя зависит от скорости, с которой пламя горелки перемещается по поверхности заготовки (называется подача ). Чем ниже скорость, тем глубже может проникнуть тепло и аустенизировать микроструктуру, и тем толще будет закаленный поверхностный слой после закалки. При этом, разумеется, должна быть обеспечена и необходимая скорость охлаждения для образования мартенсита в более глубоких краевых слоях! Поскольку легирующие элементы обычно снижают критическую скорость охлаждения, более глубокие поверхностные слои можно упрочнять высоколегированными сталями.

При закалке пламенем пламя горелки перемещается по заготовке и гасится водяными форсунками! Глубина закалки регулируется скоростью подачи!

Из-за относительно громоздкого расположения форсунок упрочнение пламенем ограничено, особенно для небольших компонентов со сложной геометрией. Пламенная закалка также в целом уступает индукционной закалке и лазерной закалке по точности (регулировке глубины закалки).

Пламенная закалка также в целом уступает индукционной закалке и лазерной закалке по точности (регулировке глубины закалки).

В принципе, нагрев следует проводить как можно быстрее, чтобы сохранить зоны термического влияния на нежелательных участках до минимума. В противном случае существует риск термических напряжений или искажения геометрии компонента ( деформация закалки ). Кроме того, длительное время нагрева приводит к повышенному масштабированию , что обычно требует специальной постобработки. Однако в случае быстрого нагрева следует отметить, что в микроструктуре больше нет состояния термодинамического равновесия. В результате температура превращения при аустенитизации смещается в сторону более высоких температур!

Пламенная закалка 4140 и других марок стали

Пламенная закалка

Процесс огневой закалки 4140 и других марок стали обрабатываемых деталей и штамповок

Пламенная закалка иногда начинается с предварительного нагрева в зависимости от сплава и степени механической обработки. Ниже приведена схема последующего процесса:

Ниже приведена схема последующего процесса:

- Компонент крепится к прядильному столу, а головки резака регулируются для обеспечения правильного положения.

- Горелки зажигаются, поверхность детали нагревается до нужной температуры и автоматически охлаждается в перемешиваемом растворе полимера в течение заданного времени.

- Затем деталь сразу же подвергается отпуску, где она возвращается к желаемому диапазону твердости.

- В процессе закалки спиновым пламенем на материале в зоне термического влияния создается затвердевший слой покрытия. Сердечник шестерни остается относительно ненагретым и пластичным.

- Этот процесс обеспечивает прочную поверхность износа в области закалки пламенем и может позволить изготавливать обрабатываемые детали из менее дорогих сплавов в тех случаях, когда сквозная закалка не требуется. Пламенная закалка

- также может уменьшить общую деформацию компонента, поскольку необходимо нагревать только критическую изнашиваемую поверхность, а не всю деталь при использовании других процессов закалки и отпуска.

ThermTech — предлагает превосходные решения для огневой закалки

- Компания ThermTech выполняет закалку Spin Flame на полностью автоматизированном пламенном столе, оснащенном инфракрасным контролем температуры, что обеспечивает полный и равномерный нагрев материала перед закалкой.

- Это также позволяет более точно контролировать глубину закалки от детали к детали и предотвращает перегрев или недогрев материала, который может привести к ухудшению свойств при использовании.

- ThermTech может разработать инструменты по индивидуальному заказу для любой работы по закалке пламенем, особенно в случаях с уникальной геометрией деталей.

- Имейте в виду, что в случае необходимости это добавит 2-4 недели времени обработки в зависимости от точного требуемого дизайна.

- ThermTech может выполнять упрочнение пламенем почти любой марки сплава, так как концентрация системы закалки полимера может быть изменена в соответствии с потребностями конкретной марки сплава и конфигурации обрабатываемой детали.

Рекомендации по процессу закалки пламенем

ThermTech предлагает закалку центрифужным пламенем для компонентов с максимальным весом до 2500 фунтов и максимальным внешним диаметром 45 дюймов. Процессы спин-пламенной закалки ThermTech охватывают широкий спектр материалов, но наиболее распространенными являются следующие:

- Пламенная закалка 4140 Сталь

- Пламенная закалка 4150 Сталь

- Пламенная закалка 1045 Сталь

- Огнеупорная сталь 1060

- Огнестойкий ковкий чугун (DCI)

Закалка пламенем является хорошим вариантом обработки для:

- Очень больших зубчатых колес или механически обработанных компонентов, которые могут оказаться непрактичными для выполнения процесса закалки и отпуска или науглероживания всей детали.

- Случаи очень жестких допусков на размеры, так как меньшая площадь нагрева приводит к меньшей деформации.

- Случаи, когда требуется придать твердость небольшому сегменту или определенной поверхности зубчатого колеса.

Настоятельно рекомендуется, чтобы все работы по упрочнению спиновым пламенем проходили формальный процесс ценообразования, чтобы гарантировать, что все аспекты работы могут быть выполнены к вашему удовлетворению.

ЗУБЧАТЫЕ ЗАКАЛКИ

Закалка зубчатых колес для различных марок стали

В процессе закалки пламенем образуется закаленный слой корпуса на шестерне в зоне термического влияния. Сердечник шестерни остается относительно ненагретым и пластичным. Этот процесс обеспечивает прочную поверхность износа на участке закалки пламенем и может позволить изготавливать шестерни из менее дорогих сплавов в тех случаях, когда сквозная закалка не требуется.

Возможности ThermTech для огневой закалки зубчатых колес

- Вся огневая закалка зубчатых колес выполняется на полностью автоматизированном пламенном столе ThermTech, оснащенном инфракрасным контролем температуры, что обеспечивает полный и равномерный нагрев зубчатого колеса перед закалкой.

- Позволяет более точно контролировать глубину закалки от детали к детали.

- ThermTech также может разработать инструменты по индивидуальному заказу для любой работы по закалке пламенем, особенно в случаях с уникальной геометрией деталей. Имейте в виду, что если это необходимо, это добавит 2-4 недели в зависимости от точного необходимого дизайна.

Рекомендации по закалке пламенем

ThermTech предлагает пламенную закалку зубчатых колес для компонентов диаметром до 45 дюймов и максимальным весом 2500 фунтов. Наши процессы закалки пламенем охватывают широкий спектр зубчатых сплавов, в том числе следующие:

- Закалка пламенем 1045 Шестерни

- Закалка пламенем 1060 Шестерни

- Закалка пламенем 4140 Шестерни

- Закалка пламенем 4340 Шестерни

Закалка пламенем является хорошим вариантом обработки для:

- Очень больших зубчатых колес, для которых может быть непрактично выполнять закалку и отпуск всей детали или процесс науглероживания.