Закалка и отпуск стали в домашних условиях: что это такое, как отпустить сталь в домашних условиях

alexxlab | 06.01.2023 | 0 | Разное

Как отпустить металл в домашних условиях

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

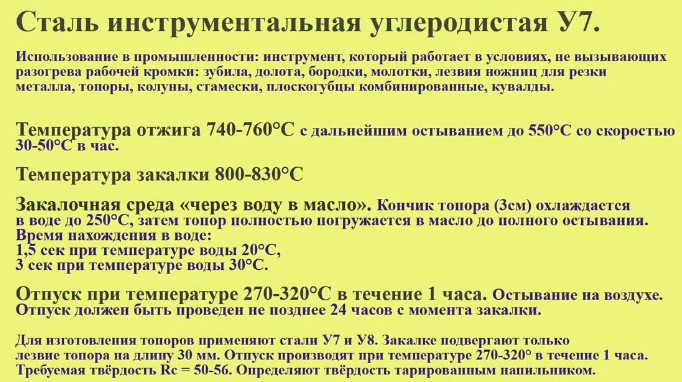

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Закалка и отпуск металла в домашних условиях — технология и таблицы

В упрощенном виде процесс закаливания металла заключается в повышении температуры образца до больших значений, а потом его охлаждении. Но не все так просто. И это объясняется тем, что различные виды металлов отличаются своей структурой, и соответственно, специфическими свойствами. Поэтому для их закалки и применяются определенные методики (и температуры). О них, а также специфики проведения соответствующих операций мы и поговорим.

Поэтому для их закалки и применяются определенные методики (и температуры). О них, а также специфики проведения соответствующих операций мы и поговорим.

Прежде всего, стоит отметить, что термическая обработка (закалка) металлических изделий (или заготовок) производится в двух случаях.

Во-первых , при необходимости повысить прочность материала (в несколько раз). С этим в быту сталкиваются практически все. Например, для «усиления» режущих кромок кухонной утвари (ножи, топорики для рубки мяса) или инструмента (стамески, зубила и тому подобное).

Во-вторых , для придания металлу некоторой пластичности, что значительно облегчает дальнейшую работу с материалом («горячая» ковка). Об этом хорошо известно тем, кто занимается кузнечным делом. Рассмотрим все этапы технологии закаливания металлических изделий в домашних условиях.

Нагрев

Главное условие качественной закалки – его равномерность, без темных пятен на образце (синих или черных). Металл не должен нагреваться до «белого каления». Признак оптимального разогрева – приобретение им ярко-малинового (красного) цвета. Источником тепла может быть что угодно – кузнечный горн, лампа паяльная, эл/плитка, газовая горелка, открытый огонь. Его выбор зависит от той температуры, которой необходимо достичь для данного сорта стали.

Признак оптимального разогрева – приобретение им ярко-малинового (красного) цвета. Источником тепла может быть что угодно – кузнечный горн, лампа паяльная, эл/плитка, газовая горелка, открытый огонь. Его выбор зависит от той температуры, которой необходимо достичь для данного сорта стали.

Охлаждение

Существует несколько методик проведения данной технологической операции. Оно может быть как резким, так и постепенным, ступенчатым. Специфика определяется видом металла.

Струйная закалка

Используется, если необходимо подвергнуть обработке не весь образец, а отдельный участок поверхности. На него и направляется струя холодной воды.

С одним «охладителем»

Понятно, что предварительно устанавливается подходящая емкость (ведро, бочка, ванна). Как правило, применяется для заготовок из легированной или углеродистой стали.

С двумя

В качестве «охладителя» используются среды с разной способностью понижать температуру материала. Поэтому процесс является двухступенчатым, так при этом обеспечивается и «отпуск» металла. Например, сначала охлаждение производится в воде, а потом – в масле (например, машинном или минеральном), так как от высокой температуры оно может воспламениться.

Поэтому процесс является двухступенчатым, так при этом обеспечивается и «отпуск» металла. Например, сначала охлаждение производится в воде, а потом – в масле (например, машинном или минеральном), так как от высокой температуры оно может воспламениться.

Есть и другие способы, но они, как правило, используются мастерами, которые работают на профессиональном уровне и хорошо разбираются в металлах. Например, закалка изотермическая. Нет смысла на них останавливаться подробно, так как сначала придется объяснять, что такое стали мартенситные и аустенитные.

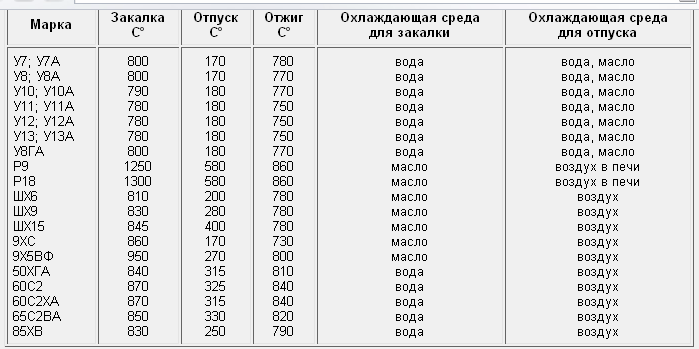

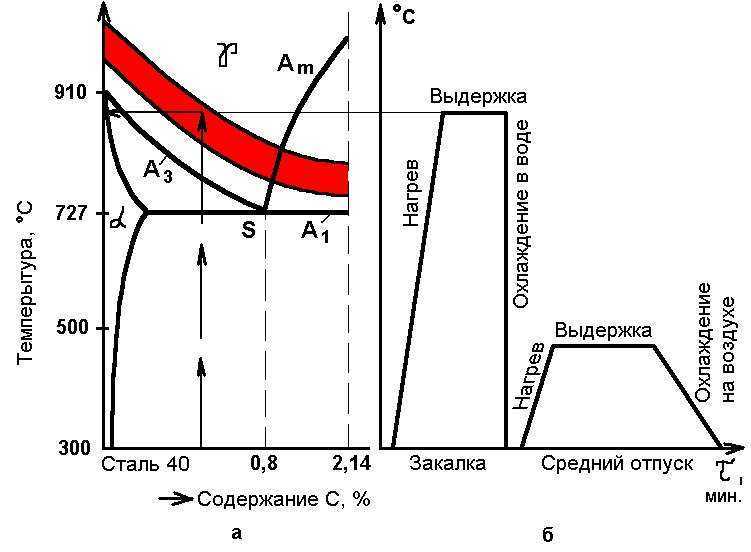

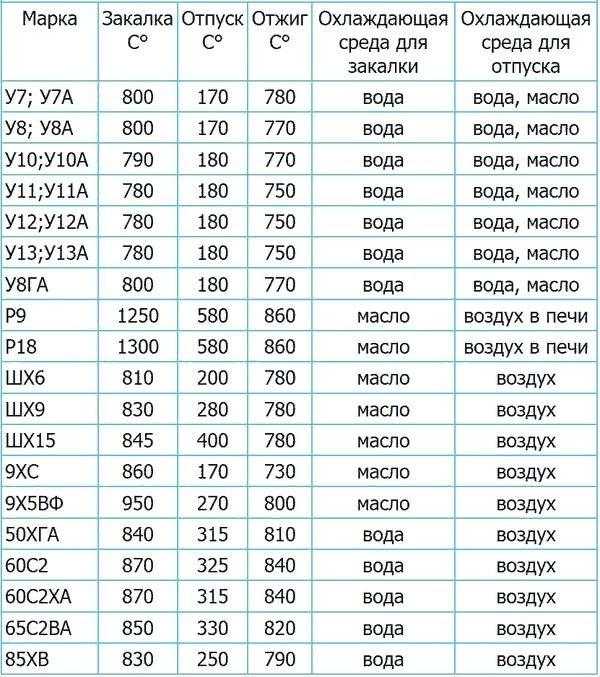

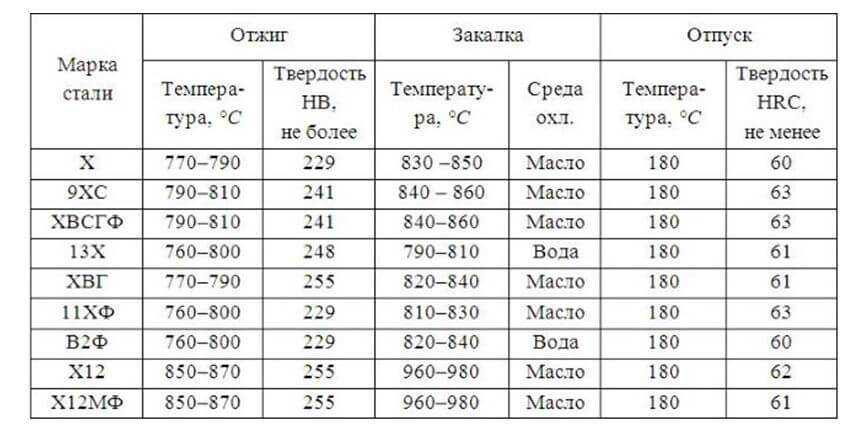

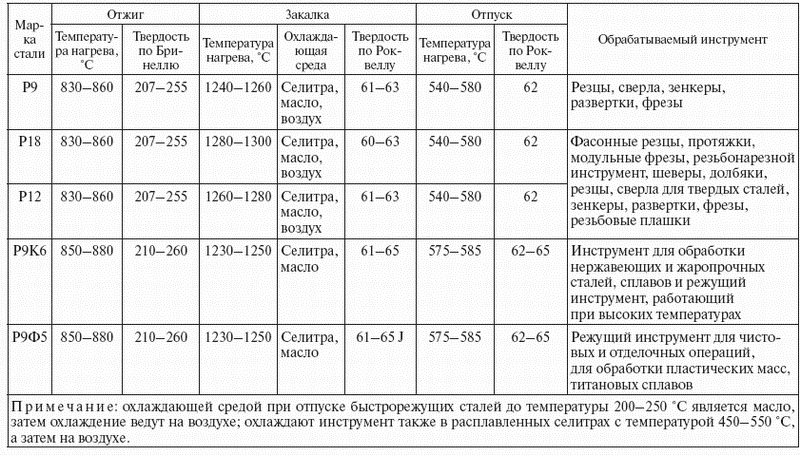

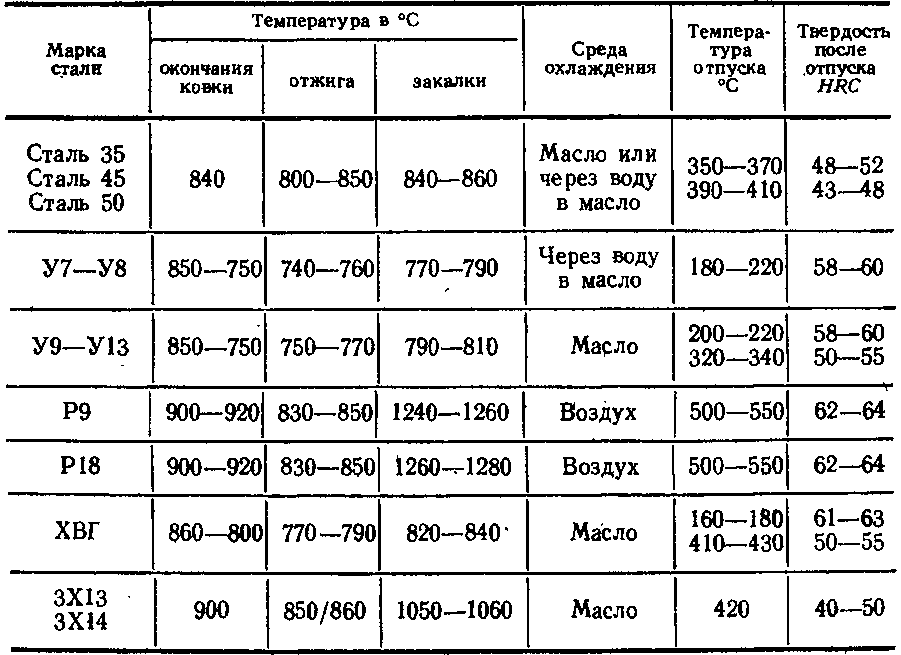

Режимы закалки и отпуска стали

В чем охлаждать?

Мы уже упомянули, что чаще всего это делается при помощи холодной воды и масла. Но это не единственно возможные «охладители». Дело в том, что при такой закалке некоторые сорта стали становятся хрупкими. Поэтому на практике используются и другие среды, способные интенсивно понижать температуру металла.

Например, жидкий сургуч. Он более подходит для работы с плоскими заготовками, которые после доведения их температуры до требуемого значения в него полностью погружаются, причем последовательно, несколько раз подряд, пока масса сургуча полностью не отвердеет.

Мастера в качестве «охладителей» используют и такие вещества, как щелочи, растворы с сильной концентрацией соли и ряд других, даже расплавленный свинец.

Как проверить качество закалки? Есть довольно простой способ – при помощи обыкновенного напильника.

- Если он при обработке заготовки буквально «отскакивает» от нее, то получилось «стекло». Такой металл является перекаленным и будет легко крошиться.

- А вот «прилипание» инструмента свидетельствует о том, что металл получился мягким («пластилин»), недостаточно закаленным, и прочность изготовленной из него детали вызывает большие сомнения.

Секреты закалки источник тепла

Существует несколько вариантов приспособлений, способных довести нагрев стальной детали до желаемого температурного порога. Идеальный вариант – муфельная печь промышленного или самостоятельного изготовления.

При отсутствии подобного инструмента возможно использование еще одного домашнего помощника – паяльной лампы.

Достаточно мощная струя пламени позволяет легко прогреть детали небольшой толщины до требуемой температуры. Не забывайте перемещать горелку вдоль закаляемой пластины для достижения равномерного прогрева.

Кроме этого возможно использование обыкновенного древесного угля вкупе с паяльной лампой. Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей. Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Третий вариант – изготовление небольшого горна. Он может быть как угольным, так и газовым. Главные конструктивные элементы приспособления – корпус и источник нагнетаемого воздуха. Основу угольного горна можно изготовить из стального листа толщиной 10 мм с приваренным в нижней части обрезком трубы диаметром около 20 см и выводом от нее для подключения шланга от выходного отверстия бытового пылесоса.

В листе не забудьте просверлить несколько отверстий достаточного диаметра для подачи воздуха. В качестве топлива применяется древесный (мангальный) или каменный уголь.

Как осуществляется закаливание легированной стали?

Как закалить металл? В домашних условиях легированную сталь подвергают процессу в ванне с минеральным маслом. Тонкие предметы из углеродистой стали закаливают этим же способом. Плюсом масляных ванн является то, что скорость охлаждения не находится в зависимости от температуры масла. Оно будет протекать одинаково быстро при любом ее показателе.

Как закалить металл в масле правильно? В такую ванну не должна попадать вода, так как это может спровоцировать появление на поверхности металлического предмета трещин. Замечено, что если масло разогрето до температуры 100 °С, то попадание воды не вызовет растрескивания изделия.

Самостоятельное изготовление камеры для закаливания металла

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Свойства стали после закалки

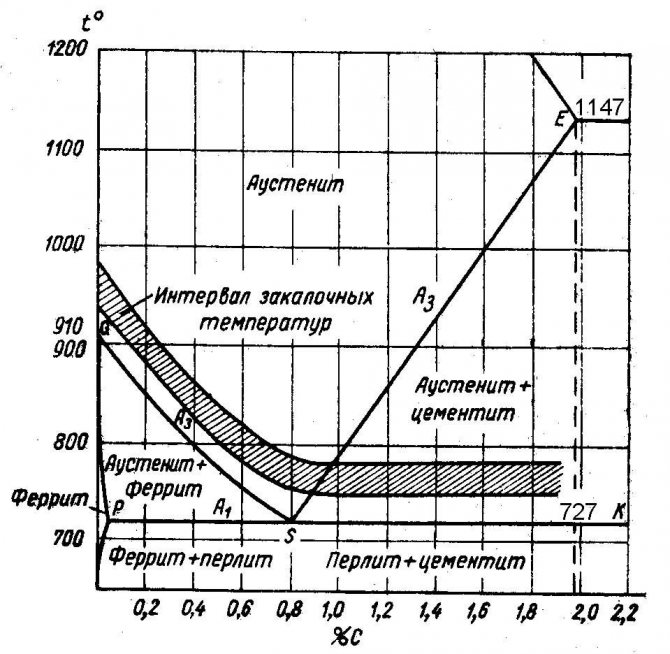

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже).

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр. ). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Закалка стали в домашних условиях: описание процесса, закалка металла

Довольно часто возникает необходимость на порядок повысить прочность инструмента или изделия, сделанного из металла. Бывает и наоборот, нужно сделать металл мягким, для упрощения его дальнейшей обработки. И в первом, и во втором случае желаемое достигается, благодаря термической обработке, которая подразумевает под собой сначала нагрев материала до нужной температуры, а после охлаждения определенным образом. Другими словами закалка стали делится на несколько этапов: закаливание, отпуск, отжиг. Закаливание используется как раз для повышения твердости металла. Нужно помнить, что малоуглеродистые стали закалить нельзя. Что же касается углеродистых и инструментальных, то здесь есть отличный шанс увеличить твердость при закаливании в три — четыре раза. Данный процесс проделывают, когда хотят, чтобы металлический элемент с легкостью мог резать стекло, как это делает алмаз.

Другими словами закалка стали делится на несколько этапов: закаливание, отпуск, отжиг. Закаливание используется как раз для повышения твердости металла. Нужно помнить, что малоуглеродистые стали закалить нельзя. Что же касается углеродистых и инструментальных, то здесь есть отличный шанс увеличить твердость при закаливании в три — четыре раза. Данный процесс проделывают, когда хотят, чтобы металлический элемент с легкостью мог резать стекло, как это делает алмаз.

Часто чувствуешь необходимость в дополнительной закалке металлического инструмента, очутившись на природе. Почему? К сожалению, современные производители топоров выполняют свою работу недобросовестно, от чего лезвие стального изделия закалено не до конца (легко заминается) или же перекалено (попросту выпрашивается). И каково оно, когда хочется скорее приготовить шашлык с картошкой, а топор ни к чёрту.

Досада! Как бы ни было обидно, но проверить степень закалки металлического изделия в магазине не удастся. Хотя существует один способ. Нужно провести напильником по режущей кромке. Если он начнёт сильно приставать и липнуть к материалу, то скорей всего, проблема в недокале изделия. Это можно заметить по кромке, которая будет чересчур мягкой и не удержит заточку. В том случае, когда напильник отскакивает от стали, будто гладит её, а ваша рука при нажатии не будет чувствовать никаких неровностей – проблема в перекале изделия. Кромка инструмента выкрашивается, а при малейшем усилии может запросто сломаться. Думаю, вы согласитесь, что первый и второй случай заметно осложняют работу и приносят неудобство. Жаль, что вышеприведенную проверку в магазине провести нельзя. Продавец не разрешит вам портить напильником не купленный инструмент. Ситуация в тупике. Не выбрасывать же изделие плохой закалки, когда оно уже куплено! Оно стоит немалых денег. Да и ежедневные жалобы на производственный брак делу не помогут. Выход есть – закалка стали. Сделать это можно и в домашних условиях.

Хотя существует один способ. Нужно провести напильником по режущей кромке. Если он начнёт сильно приставать и липнуть к материалу, то скорей всего, проблема в недокале изделия. Это можно заметить по кромке, которая будет чересчур мягкой и не удержит заточку. В том случае, когда напильник отскакивает от стали, будто гладит её, а ваша рука при нажатии не будет чувствовать никаких неровностей – проблема в перекале изделия. Кромка инструмента выкрашивается, а при малейшем усилии может запросто сломаться. Думаю, вы согласитесь, что первый и второй случай заметно осложняют работу и приносят неудобство. Жаль, что вышеприведенную проверку в магазине провести нельзя. Продавец не разрешит вам портить напильником не купленный инструмент. Ситуация в тупике. Не выбрасывать же изделие плохой закалки, когда оно уже куплено! Оно стоит немалых денег. Да и ежедневные жалобы на производственный брак делу не помогут. Выход есть – закалка стали. Сделать это можно и в домашних условиях.

Очень простой и полезный процесс, для которого понадобятся: костер с большим количеством раскаленного угля и две глубокие емкости. В первую необходимо залить машинное масло (дизельное, моторное, авто или отработочное), а во вторую поместить очищенную воду (желательно, колодезную). Заранее побеспокойтесь о том, чем вы будете держать раскаленную деталь. В идеале подойдут кузнечные клещи, но на каждой даче их не найдешь, плюс стоят они не дешево. Если таковых у вас нет, то найдите им достойную замену. Итак, готовность стопроцентная, поехали! Кладём инструмент в глубину костра, прямиком на угли. Учтите, что чем угольки белее, тем их температура сильнее. Положили – контролируйте процесс. Место закаливания металла должно быть только ярко малинового цвета, ни в коем случаем не белого! Это грозит перегревом и сгоранием металлического изделия. Обратите внимание на то, что распределение цвета проходило равномерно по всей поверхности. Никаких темных участков на закаливаемой кромке быть не должно. Нельзя также допускать «синюшности» металла. Это приведёт к чрезмерному размягчению, излишней пластичности, которая абсолютно нежелательна.

В первую необходимо залить машинное масло (дизельное, моторное, авто или отработочное), а во вторую поместить очищенную воду (желательно, колодезную). Заранее побеспокойтесь о том, чем вы будете держать раскаленную деталь. В идеале подойдут кузнечные клещи, но на каждой даче их не найдешь, плюс стоят они не дешево. Если таковых у вас нет, то найдите им достойную замену. Итак, готовность стопроцентная, поехали! Кладём инструмент в глубину костра, прямиком на угли. Учтите, что чем угольки белее, тем их температура сильнее. Положили – контролируйте процесс. Место закаливания металла должно быть только ярко малинового цвета, ни в коем случаем не белого! Это грозит перегревом и сгоранием металлического изделия. Обратите внимание на то, что распределение цвета проходило равномерно по всей поверхности. Никаких темных участков на закаливаемой кромке быть не должно. Нельзя также допускать «синюшности» металла. Это приведёт к чрезмерному размягчению, излишней пластичности, которая абсолютно нежелательна. Важно не переусердствовать, накалив топор добела. Вы должны улучшить состояние кромки. Когда инструмент созрел в высоком температурном режиме, его можно вытаскивать из костра. Раскаленную сталь необходимо окунуть в емкость с маслом.

Важно не переусердствовать, накалив топор добела. Вы должны улучшить состояние кромки. Когда инструмент созрел в высоком температурном режиме, его можно вытаскивать из костра. Раскаленную сталь необходимо окунуть в емкость с маслом.

Чередуйте опускания и высовывания каждые три секунды, постепенно увеличивая время. Учтите, что закалка стали не потерпит медлительности. Все должно быть сделано резко и быстро. Погружайте деталь в масло до тех пор, пока цвет не потеряет свою яркость. После этого инструмент нужно поместить в воду, которую придется помешивать. Соблюдайте осторожность, так как остатки масла на топоре, оказавшись в водной среде, могут вспыхнуть.

Вот такая несложная и эффективная закалка стали своими руками. Если делать все правильно и поэтапно, то хороший результат гарантирован.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации – нам интересно ваше мнение 🙂

Узнайте о закалке и отпуске

Сталь изначально прочна, но иногда ее необходимо сделать еще прочнее. Одним из распространенных способов достижения этого является закалка и отпуск. Это процесс, который упрочняет и упрочняет сплавы на основе железа путем нагрева, быстрого охлаждения и повторного нагрева. Когда сталь нагревается выше определенной точки, зернистая (молекулярная) структура изменяется. Затем сталь закаливают с различной скоростью для создания желаемой зернистой структуры. Это как готовить на пару зеленую фасоль, а затем окунать ее в холодную воду, чтобы она не варилась дальше. После закалки в воде материал становится самым твердым из возможных с учетом химического состава. Несмотря на твердость, материал очень хрупок и подвержен растрескиванию. Чтобы исправить это, мы закаляем металл, нагревая сталь до такой степени, что она становится пластичной.

Одним из распространенных способов достижения этого является закалка и отпуск. Это процесс, который упрочняет и упрочняет сплавы на основе железа путем нагрева, быстрого охлаждения и повторного нагрева. Когда сталь нагревается выше определенной точки, зернистая (молекулярная) структура изменяется. Затем сталь закаливают с различной скоростью для создания желаемой зернистой структуры. Это как готовить на пару зеленую фасоль, а затем окунать ее в холодную воду, чтобы она не варилась дальше. После закалки в воде материал становится самым твердым из возможных с учетом химического состава. Несмотря на твердость, материал очень хрупок и подвержен растрескиванию. Чтобы исправить это, мы закаляем металл, нагревая сталь до такой степени, что она становится пластичной.

Диаграмма ТТТ

Диаграмма время-температура-преобразование (ТТТ) является ключевым ориентиром для термической обработки стали. Используя диаграмму, можно разработать цикл термообработки, который обеспечит желаемую структуру зерна и требуемые свойства. Диаграмма представляет собой функцию температуры и времени, показывающую зернистую структуру, которая будет формироваться в зависимости от того, насколько быстро материал охлаждается или закаливается. Чем медленнее процесс охлаждения, тем больше останется аустенитной зернистой структуры, что обеспечивает мягкий материал с хорошей пластичностью, но меньшей прочностью. Очень быстрое охлаждение приводит к образованию мартенситной зернистой структуры, что делает изделие высокопрочным, но не пластичным. Процесс отпуска является важным этапом термической обработки, особенно при очень быстром охлаждении, поскольку он возвращает пластичность.

Диаграмма представляет собой функцию температуры и времени, показывающую зернистую структуру, которая будет формироваться в зависимости от того, насколько быстро материал охлаждается или закаливается. Чем медленнее процесс охлаждения, тем больше останется аустенитной зернистой структуры, что обеспечивает мягкий материал с хорошей пластичностью, но меньшей прочностью. Очень быстрое охлаждение приводит к образованию мартенситной зернистой структуры, что делает изделие высокопрочным, но не пластичным. Процесс отпуска является важным этапом термической обработки, особенно при очень быстром охлаждении, поскольку он возвращает пластичность.

Прежде чем мы сможем начать процесс закалки, нам нужно нагреть сталь до высокой температуры. Здесь речь идет о экстремальных температурах — свыше 1600° F. Нагрев до этой температуры приводит к образованию зернистой структуры, называемой аустенитом. Структура аустенитного зерна дает очень мягкий металл.

Закалка

После нагрева металла нам необходимо быстро охладить сталь. По мере закалки материала аустенитная зернистая структура, созданная на стадии нагрева, трансформируется в различные зернистые структуры, такие как мартенсит, феррит, перлит и цементит. Тип развивающейся зернистой структуры зависит от того, насколько быстро материал охлаждается.

По мере закалки материала аустенитная зернистая структура, созданная на стадии нагрева, трансформируется в различные зернистые структуры, такие как мартенсит, феррит, перлит и цементит. Тип развивающейся зернистой структуры зависит от того, насколько быстро материал охлаждается.

Существует несколько различных способов охлаждения. Использование раствора соленой воды является самым быстрым и наиболее жестким, за ним следуют пресная вода, полимер, масло и принудительный воздух, который является самым медленным. В этом случае самый быстрый не всегда лучший; иногда слишком быстрое охлаждение может привести к растрескиванию. Здесь, в Clifton Steel, мы используем процесс закалки пресной водой.

Закалка пресной водой

- Равномерное охлаждение требует поддержания постоянной температуры и равномерного подачи воды

- Если вода станет слишком горячей, желаемая структура зерна не будет получена

- В Clifton у нас есть 2 машины для термообработки с использованием закалки пресной водой

Закалка полимера

- Процесс на водной основе

- Концентрация раствора, рабочая температура и перемешивание должны контролироваться для получения желаемых результатов

- Менее жесткая, чем закалка водой или соленой водой можно вынуть до полного остывания.

Это может свести к минимуму искажения без риска возгорания.

Это может свести к минимуму искажения без риска возгорания.

Закалка в масле

- Обеспечивает более низкую скорость охлаждения

- Используется для легированных сталей, которые могут растрескиваться при использовании более жесткого метода допустимая степень допустимой деформации

- Процесс может быть намного безопаснее, чем раньше, за счет полной изоляции операций

- Возможность извлечения и повторного использования около 80% нефти обеспечивает то, что некоторые считают преимуществом

- Самым большим препятствием для этой техники является доступность

Рассол

- Не говоря уже о технике, часто используемой для приготовления индейки на День Благодарения

- Также известная как солевая закалка, так как считается более жесткой закалкой . Паровая подушка замедляет скорость закалки и твердость стали

- Два типа соли: на основе нитратов (наиболее распространенная) и на основе хлоридов

- Дает возможность контролировать жесткость закалки с помощью температуры, перемешивания и содержания воды.

Отпуск

После закалки металл находится в очень твердом состоянии, но хрупкий. Сталь закаляется, чтобы уменьшить часть твердости и повысить пластичность. Она нагревается в течение установленного периода времени при температуре от 400°F до 1105°F. Иногда, если требуется дополнительная пластичность, используется более высокая температура — около 1300°F. Наконец, сталь охлаждается на неподвижном воздухе, а не чем снова закаляться.

Комбинация этих процессов позволяет получить сталь со свойствами, необходимыми для конкретного применения. Он идеально подходит для использования в военной, машиностроительной, горнодобывающей, карьерной, землеройной и строительной отраслях. Часто он используется для продуктов, которые подвергаются сильным ударам, таких как зубчатые колеса, режущие кромки, ковши для землеройных работ, износостойкие вкладыши самосвалов, желоба и многое другое.

Свяжитесь со специалистом Clifton, если у вас есть дополнительные вопросы о закалке и отпуске и о том, как это может повлиять на ваш выбор продукции.

Что такое закаленная и отпущенная сталь?

Примечание редактора. Эта статья в блоге была первоначально опубликована в июне 2015 г. и была обновлена для обеспечения точности и полноты в мае 2019 г. , более компактная, прочная и более работоспособная сталь, чем когда-либо прежде.

В прошлом за пластичность и свариваемость приходилось платить прочностью и ударной вязкостью. Теперь есть закаленная и отпущенная сталь, высокопрочная и устойчивая к истиранию сталь с улучшенными производственными качествами.

Прежде чем мы перейдем к списку преимуществ и областей применения, давайте сначала обрисуем в общих чертах, как производится закаленный и отпущенный стальной лист.

Что такое закалка и отпуск?

Закалка и отпуск — это процессы, которые упрочняют и упрочняют такие материалы, как сталь и другие сплавы на основе железа. Процесс закалки или закалки включает в себя нагрев материала, а затем его быстрое охлаждение, чтобы как можно быстрее установить компоненты на место. Процесс строго контролируется, при этом температура нагрева, метод охлаждения, охлаждающее вещество и скорость охлаждения зависят от типа закалочного материала и желаемой твердости. Типичный диапазон нагрева составляет от 815 до 900 градусов по Цельсию, с особым вниманием к поддержанию температуры как можно более стабильной. Различия в степени нагрева во время процесса могут привести к деформации получаемого металла.

Процесс строго контролируется, при этом температура нагрева, метод охлаждения, охлаждающее вещество и скорость охлаждения зависят от типа закалочного материала и желаемой твердости. Типичный диапазон нагрева составляет от 815 до 900 градусов по Цельсию, с особым вниманием к поддержанию температуры как можно более стабильной. Различия в степени нагрева во время процесса могут привести к деформации получаемого металла.

Точно так же температура охлаждающего элемента должна оставаться постоянной, иначе края металла могут стать хрупкими. За прошедшие годы все большее распространение получили различные охлаждающие элементы, начиная с воды и заканчивая минеральными маслами и даже инертными газами, такими как азот или гелий.

После закалки материала до его самого твердого состояния процесс отпуска используется для достижения большей прочности и пластичности за счет снижения твердости. Закалка достигается путем нагревания закаленного материала до температуры ниже критической точки в течение заданного периода времени, а затем его охлаждения на воздухе. Как температура, так и время нагревания зависят от состава материала и определяют величину удаляемой твердости.

Как температура, так и время нагревания зависят от состава материала и определяют величину удаляемой твердости.

Преимущества листов после закалки и отпуска

При отпуске закаленной стали она становится менее хрупкой и более пластичной без особого ущерба для твердости. Сочетание этих двух процессов позволяет получить более твердую и прочную сталь, которая лучше сваривается и пластична, чем обычная углеродистая сталь. Хотя производство занимает больше времени, повышенная прочность компенсирует задержку. Если после закалки сталь становится слишком твердой, ее можно отпустить. Это включает в себя повторный нагрев элемента, но до температуры намного ниже температуры, достигаемой на стадии закалки – обычно около 540 градусов Цельсия. Количество времени, в течение которого закаленный металл подвергается отпуску, является определяющим фактором того, насколько твердость удаляется.

Коэффициент ударной вязкости означает большую устойчивость к износу и истиранию. Вот почему закаленная и отпущенная сталь особенно полезна в машинах и конструкциях, где необходимы более высокая стойкость к истиранию и более высокий предел текучести, например, в горнодобывающей промышленности, разработке карьеров, земляных работах и строительстве.

Общие области применения

Закаленная и отпущенная толстолистовая сталь бывает нескольких марок и толщин для различных областей применения. Некоторые из распространенных марок включают: Марка 80 – высокопрочная низколегированная конструкционная сталь; 400 Марка 400 – сталь повышенной твердости, износостойкая; и Марка 500 – среднеуглеродистая сталь высокой твердости и стойкости к истиранию.

Вот несколько примеров применения, где идеально подходят закаленные и отпущенные толстолистовые стали:

- Резервуары для хранения (сорт 80)

- Мосты и многоэтажки (80 класс)

- Ковши экскаваторов и погрузчиков (Класс 80)

- Дефлекторные пластины (Класс 400)

- Зубчатые колеса (Класс 400)

- Режущие кромки (Класс 500)

- Ковши для землеройных работ (класса 400 и 500)

- Износостойкие вкладыши для самосвалов (марка 500)

- Желоба (класса 80, 400 и 500)

- Низкорамные прицепы (класс 80)

Полное понимание того, как производится закаленная и отпущенная сталь, и свойств ее материала помогает определить, как лучше всего резать, гнуть и обрабатывать сталь.

Это может свести к минимуму искажения без риска возгорания.

Это может свести к минимуму искажения без риска возгорания.