Закалка и последующий отпуск это – Способы и режимы закалки и отпуска стали

alexxlab | 10.08.2019 | 0 | Разное

Способы и режимы закалки и отпуска стали

Термическая обработка сталей – одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.  Как закалялась сталь

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

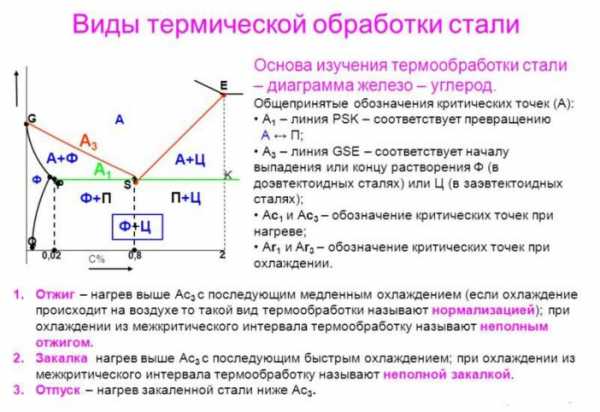

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск – зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Закалка

Закалка стали – это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

РежимыПары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

elsvarkin.ru

закалка с отпуском – это… Что такое закалка с отпуском?

- закалка с отпуском

3.3.3 закалка с отпуском (quenching and tempering): Термообработка, состоящая из упрочнения закалкой, за которой следует отпуск стали. Упрочнение закалкой предполагает аустенизацию, за которой следует охлаждение при таких условиях, когда аустенит переходит в мартенсит и, возможно, в бейнит.

Отпуск предполагает нагревание один или более раз до температуры, не превышающей температуру рекристаллизации (Ас1), а также выдержку при этой температуре, затем охлаждение с заданной скоростью так, чтобы структура изменилась и были достигнуты требуемые свойства.

Буквенное обозначение данного условия поставки – Q.

3.3.3 закалка с отпуском (quenching and tempering): Термообработка, включающая упрочнение стали закалкой, с последующим отпуском.

Примечание 1 – Упрочнение закалкой предполагает аустенизацию стали, за которой следует охлаждение при таких условиях, когда аустенит переходит в более или менее полный мартенсит и возможно бейнит.

Примечание 2 – Отпуск стали предполагает нагревание один или более раз до температуры, которая меньше нижней температуры рекристаллизации (Ac1), а также поддержание этой температуры, за которой следует охлаждение с заданной скоростью так, чтобы структура модифицировалась и были достигнуты требуемые свойства.

Примечание 3 – Буквенное обозначение данного условия поставки – Q.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- закалка и отпуск

- закалка с последующим высоким отпуском

Смотреть что такое “закалка с отпуском” в других словарях:

Закалка (металлургия) — Закалка вид термической обработки материалов (металлы, их сплавы, стекло), заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения, либо температуры, при которой… … Википедия

закалка (стали) с последующим отпуском — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN tempering … Справочник технического переводчика

закалка с последующим отпуском — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN temper … Справочник технического переводчика

закалка и отпуск — 4.10 закалка и отпуск (quenching and tempering): Термообработка, включающая закалочное упрочнение с последующим отпуском. Источник: ГОСТ Р ИСО 3183 2009: Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические… … Словарь-справочник терминов нормативно-технической документации

закалка с последующим высоким отпуском — 3.5 закалка с последующим высоким отпуском; Q + Т: Нагрев горячекатаной стали до температуры выше температуры Ас3на 30 °С 100 °С с последующим быстрым охлаждением (закалка), затем нагрев закаленной стали ниже температуры Ас1, выдержка при этой… … Словарь-справочник терминов нормативно-технической документации

Закалка — термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его… … Большая советская энциклопедия

закалка с прокатного нагрева с последующим высоким отпуском — 3.7 закалка с прокатного нагрева с последующим высоким отпуском; Qпн + Т: Прокатка стали при температурах выше температуры Аr3с последующим ускоренным охлаждением до значений температуры ниже температуры завершения γ ® αпревращений и нагревом… … Словарь-справочник терминов нормативно-технической документации

закалка — термическая обработка металла, заключающаяся в его нагреве и последующем быстром охлаждении. В результате закалки происходит фиксация высокотемпературного состояния металла и подавляются нежелательные процессы, происходящие при его медленном… … Энциклопедия техники

Объёмно-поверхностная закалка — Эта статья или раздел носит ярко выраженный рекламный характер. Это не соответствует правилам Википедии. Вы можете помочь проекту … Википедия

Объемно-поверхностная закалка — (металлов) это современная технология закалки стали. Данная технология разработана ведущими российскими учеными, является новым словом в области упрочнения металлов. Разработка этой технологии это результат более чем 10 летнего труда… … Википедия

normative_reference_dictionary.academic.ru

1 Закалка и отпуск

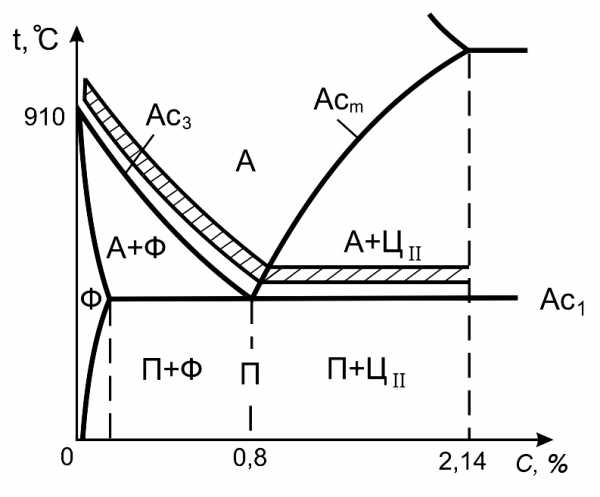

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной – на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

доэвтектоидных – М+АОСТ,

эвтектоидной – М+АОСТ,

заэвтектоидных – М+АОСТ+ЦII.

Рис. 42. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева под закалку

В качестве закалочных сред применяются: вода, водные растворы солей и щелочей, минеральное масло. Охлаждающая среда должна обеспечивать скорость охлаждения стали выше критической в области наименьшей устойчивости аустенита. В диапазоне температур мартенситного превращения скорость охлаждения желательно замедлить, чтобы уменьшить внутренние напряжения, возникающие при переходе аустенита в мартенсит, и предотвратить возникновение закалочных дефектов. Для углеродистых и низколегированных сталей применяют воду и водные растворы NaCl, NaOH. Для легированных сталей применяют минеральное масло.

Закалка, как правило, не является окончательной термообработкой, после нее следует отпуск.

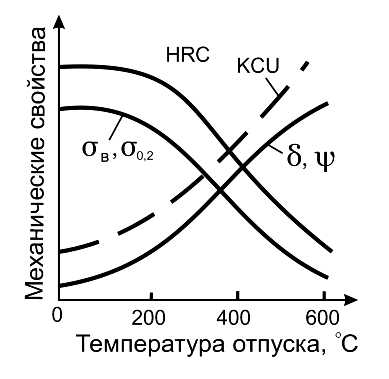

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве (см. п. 6.3), в результате которых происходит изменение структуры и свойств стали (рис. 43).

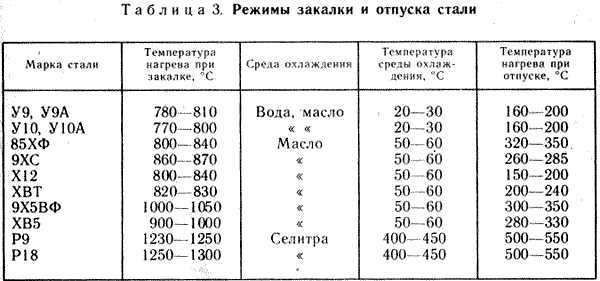

Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуются высокая твердость и износостойкость. Закалку с последующим средним отпуском – для изделий с повышенными упругими свойствами. Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках.

Рис. 43. Влияние температуры отпуска на механические свойства закаленной стали

Таблица 3 Характеристика видов отпуска

Виды отпуска | Температура, °С | Структура | Свойства | Применение |

Низкий | 150…250 | Мотп | HRC, σв | Инструмент,подшипники, детали после ХТО и ТВЧ |

Средний | 350…500 | Тотп | σупр, σ-1 | Рессоры, пружины |

Высокий | 500…680 | Сотп | КС | Валы, оси, шатуны |

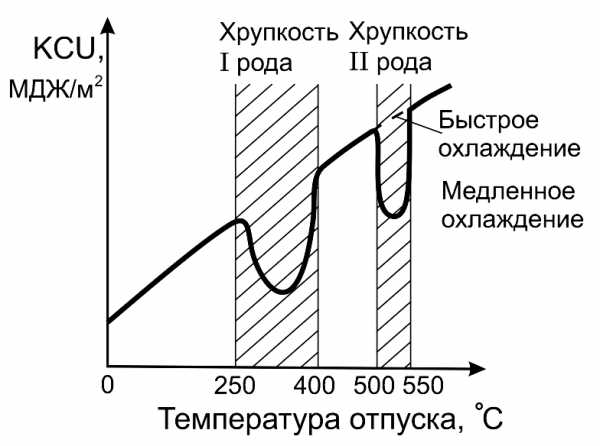

7.4.1. Отпускная хрупкость

Существуют определенные температурные интервалы отпуска, в которых снижается ударная вязкость (Рис.44). Понижение ударной вязкости при температурах отпуска называется отпускной хрупкостью.

Отпускная хрупкость I рода (необратимая) наблюдается в температурном интервале среднего отпуска (250…400°С) у всех конструкционных сталей. Её связывают с неравномерным выделением карбидов из мартенсита по границам зёрен. Хрупкость I рода устраняется нагревом до температуры выше 400°С, снижающим, однако, твердость.

Отпускная хрупкость II рода (обратимая) проявляется при температуре 500…550°С в Cr-Ni- и Cr-Mn- улучшаемых сталях. Предполагаемая причина – скопление фосфора и элементов внедрения по границам зёрен при медленном охлаждении. Хрупкость II рода устраняется повторным отпуском с быстрым охлаждением. Для предупреждения обратимой хрупкости стали легируют молибденом (0,3%) или вольфрамом (до 1%).

Рис. 44. Влияние температуры отпуска на ударную вязкость легированной стали

studfiles.net

закалка с последующим высоким отпуском

- закалка с последующим высоким отпуском

3.5 закалка с последующим высоким отпуском; Q + Т: Нагрев горячекатаной стали до температуры выше температуры Ас3на 30 °С – 100 °С с последующим быстрым охлаждением (закалка), затем нагрев закаленной стали ниже температуры Ас1, выдержка при этой температуре (отпуск) с последующим охлаждением в различных средах.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- закалка с отпуском

- закалка с прокатного нагрева с последующим высоким отпуском

Смотреть что такое “закалка с последующим высоким отпуском” в других словарях:

закалка с прокатного нагрева с последующим высоким отпуском — 3.7 закалка с прокатного нагрева с последующим высоким отпуском; Qпн + Т: Прокатка стали при температурах выше температуры Аr3с последующим ускоренным охлаждением до значений температуры ниже температуры завершения γ ® αпревращений и нагревом… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 52927-2008: Прокат для судостроения из стали нормальной, повышенной и высокой прочности. Технические условия — Терминология ГОСТ Р 52927 2008: Прокат для судостроения из стали нормальной, повышенной и высокой прочности. Технические условия оригинал документа: 3.1 высокотемпературная прокатка; AR: Прокатка стали в аустенитном состоянии при высокой… … Словарь-справочник терминов нормативно-технической документации

улучшение стали — двойная термическая обработка закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры… … Энциклопедический словарь

УЛУЧШЕНИЕ СТАЛИ — двойная термическая обработка закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода … Большой Энциклопедический словарь

Термомеханическая обработка — металлов (ТМО), совокупность операций деформации, нагрева и охлаждения (в различной последовательности), в результате которой формирование окончательной структуры металла, а следовательно, и его свойств происходит в условиях повышенной… … Большая советская энциклопедия

Технология авиастроения — область технологии машиностроения, включающая процессы, методы, способы и технические средства изготовления изделий авиационной техники. В начальный период развития авиационной техники Т. а. располагала ограниченными средствами, которые… … Энциклопедия техники

Сталь — I (Staël; по мужу Сталь Гольштейн; Staël Holstein) Анна Луиза Жермена де (16 или 22.4.1766, Париж, 14.7.1817, там же), французская писательница, теоретик литературы, публицист. Дочь Ж. Неккера. Получила разностороннее домашнее образование … Большая советская энциклопедия

normative_reference_dictionary.academic.ru

Закалка и отпуск стали – ЭЛСИТ

Термообработка стали – это один из самых важных процессов в производстве металлических изделий. Обработка металла под воздействием высоких температур позволяет достичь именно тех технических параметров, которые требовалось получить изначально. Видов высокотемпературной обработки металлов существует очень много, и в данной статье мы рассмотрим наиболее популярные: закалка и отпуск стали.

Термообработка стали – это один из самых важных процессов в производстве металлических изделий. Обработка металла под воздействием высоких температур позволяет достичь именно тех технических параметров, которые требовалось получить изначально. Видов высокотемпературной обработки металлов существует очень много, и в данной статье мы рассмотрим наиболее популярные: закалка и отпуск стали.

Закалка ТВЧ стали

Закалка стали производится в отношении изделий, постоянно подвергающихся воздействию извне. Закалка ТВЧ производится для повышения качества изделия и продления его срока эксплуатации. Сталь, прошедшая через процесс закалки, получит более твердую поверхность и будет устойчива не только к внешнему воздействию со стороны других деталей механизма, но и будет защищена от коррозийных образований.

Закалка ТВЧ так же подразделяется на несколько типов:

- Поверхностная закалка ТВЧ – это обработка металла, когда он нагревается до определенной температуры за короткий промежуток времени, а затем охлаждается.

- Обычная закалка ТВЧ – это обработка металла, когда нагрев производится в течение длительного времени и изделие выдерживают при заданной температуре, чтобы тепло проникло во внутренние слои металла.

Индукционная установка хороша тем, что она позволяет теплу проникать на заданную глубину, тщательно прогревая изделие, а благодаря автоматизированному программному обеспечению, закалочный процесс производится с высокой точностью.

Отпуск стали

Отпуск – это еще один немаловажный процесс технологической обработки металла, позволяющий произвести полный распад мартенсита, а также дает возможность добиться рекристаллизации металла.

Отпуск производят для того, чтобы повысить уровень пластичности металла, а также понизить хрупкость, но при этом сохранить максимально возможный уровень прочности изделия. Во время произведения отпуска изделие нагревается до температуры от 150—260 °C до 370—650 °C с последующим медленным остыванием.

Отпуск стали, как и закалка ТВЧ, может быть нескольких видов. На сегодняшний день различают три стадии отпуска металла:

- Низкотемпературный отпуск, производится при нагреве изделий до 250 °C. Важно обратить внимание, что хоть сталь и будет иметь высокий уровень износостойкости, но изделие не сможет выдерживать высоких нагрузок. Как правило, данную стадию отпуска применяют для обработки режущих инструментов.

- Среднетемпературный отпуск, производится при нагреве изделия до 350-500°C. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Охлаждение после отпуска проводят при температурах 400—500 °C в воде, после чего возникают напряжения, увеличивающие предел выносливости пружин. Применяется чаще всего для обработки штампов, пружин и рессор.

- Высокотемпературный отпуск, производится при нагреве изделия до 500-680 °C. Металл сохраняет высокий уровень прочности, а также пластичность, достигая максимальной вязкости. Высокий отпуск чаще всего производится в отношении валов и зубчатых колес.

Закалка ТВЧ и отпуск – это два более популярных способа высокотемпературной обработки стали, которые позволяют добиться высокой прочности изделия, защищая его и продляя срок эксплуатации.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

закалка с последующим отпуском – это… Что такое закалка с последующим отпуском?

- закалка с последующим отпуском

Тематики

- нефтегазовая промышленность

Справочник технического переводчика. – Интент. 2009-2013.

- закалка с охлаждением в масле

- закалка с принудительным охлаждением на воздухе

Смотреть что такое “закалка с последующим отпуском” в других словарях:

закалка (стали) с последующим отпуском — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN tempering … Справочник технического переводчика

закалка с последующим высоким отпуском — 3.5 закалка с последующим высоким отпуском; Q + Т: Нагрев горячекатаной стали до температуры выше температуры Ас3на 30 °С 100 °С с последующим быстрым охлаждением (закалка), затем нагрев закаленной стали ниже температуры Ас1, выдержка при этой… … Словарь-справочник терминов нормативно-технической документации

закалка с отпуском — 3.3.3 закалка с отпуском (quenching and tempering): Термообработка, состоящая из упрочнения закалкой, за которой следует отпуск стали. Упрочнение закалкой предполагает аустенизацию, за которой следует охлаждение при таких условиях, когда аустенит … Словарь-справочник терминов нормативно-технической документации

закалка и отпуск — 4.10 закалка и отпуск (quenching and tempering): Термообработка, включающая закалочное упрочнение с последующим отпуском. Источник: ГОСТ Р ИСО 3183 2009: Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические… … Словарь-справочник терминов нормативно-технической документации

Закалка — термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его… … Большая советская энциклопедия

закалка — термическая обработка металла, заключающаяся в его нагреве и последующем быстром охлаждении. В результате закалки происходит фиксация высокотемпературного состояния металла и подавляются нежелательные процессы, происходящие при его медленном… … Энциклопедия техники

закалка с прокатного нагрева с последующим высоким отпуском — 3.7 закалка с прокатного нагрева с последующим высоким отпуском; Qпн + Т: Прокатка стали при температурах выше температуры Аr3с последующим ускоренным охлаждением до значений температуры ниже температуры завершения γ ® αпревращений и нагревом… … Словарь-справочник терминов нормативно-технической документации

Закалка (металлургия) — Закалка вид термической обработки материалов (металлы, их сплавы, стекло), заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения, либо температуры, при которой… … Википедия

Упрочнение — в технологии металлов, повышение сопротивляемости материала заготовки или изделия разрушению или остаточной деформации. У. характеризуется степенью У. – показателем относительного повышения значения заданного параметра… … Большая советская энциклопедия

ГОСТ Р 52927-2008: Прокат для судостроения из стали нормальной, повышенной и высокой прочности. Технические условия — Терминология ГОСТ Р 52927 2008: Прокат для судостроения из стали нормальной, повышенной и высокой прочности. Технические условия оригинал документа: 3.1 высокотемпературная прокатка; AR: Прокатка стали в аустенитном состоянии при высокой… … Словарь-справочник терминов нормативно-технической документации

technical_translator_dictionary.academic.ru

отжиг, закалка, отпуск и нормализация

Для придания стальным заготовкам особых свойств выполняют термическую обработку. Технология зависит от конечных параметров и свойств металла, его качества. На выбор вида термической обработки влияет марка стали, требуемые эксплуатационные характеристики конечного изделия.

Виды отжигов

Суть процесса заключается в нагреве металлического изделия и последующего медленного охлаждения. В результате этого улучшается показатель вязкости, достигается химическая и структурная однородность. Термическая обработка методом отжига негативно влияет на жесткость стали.

В зависимости от требуемых качеств изделия выполняют такие виды отжига:

- Диффузионный. Цель обработки – уменьшение химической неоднородности состава. Сначала сталь нагревают до температуры +1150°С и в таком состоянии заготовка остается 10-15 часов. Затем выполняют медленное (естественное) охлаждение.

- Полный. Она выполняется для штамповочных изделий или заготовок, сделанных методом литья или ковки. Цель – формирование мелкозернистой структуры. Сталь нагревается до температуры, превышающей значение критической верхней точки на +50°С. Затем происходит медленное охлаждение со скоростью не более 75°С (для легированных сортов) или +200°С (для углеродистых марок) в час.

- Неполный отжиг. Термическая обработка применяется для уменьшения показателя жесткости и снятия напряжения структуры. Технология аналогична вышеописанной, за исключением значения максимальной температуры. Она не должна превышать +750°С.

- Изотермический. Он актуален только для легированных сортов стали. Температура воздействия выше критической точки на 20-30%. Отличия от полного отжига – быстрое охлаждение до +600°С. Методика применяется для оперативной обработки стальных заготовок.

Для выполнения этих процедур необходимо специальное оборудование. Качество обработки зависит от выполняемых требований. В случае несоблюдения технологии велика вероятность появления дефектов – пережог.

Закалка

Методика актуальна для создания неравномерной структуры стали заготовки. Это увеличивает твердость, но также повышает хрупкость конструкции. Выбор температуры воздействия зависит от химического состава. Также важными являются скорость охлаждения и периодичность повторения процедуры.

При выборе технологии закаливания учитывают следующие факторы:

- Температура обработки. Если она не превышает критическое значение – закалка относится к категории неполной. Для обработки всей структуры заготовки термическое воздействие должно быть выше точки Асз на 30-40°.

- Охлаждение. Оно может выполняться быстро или медленно. В первом случае твердость неравномерная, ближе к поверхности. При медленном охлаждении напряжение структуры выравнивается.

- Выбор среды для закалки. Чаще всего используют соляную ванную или масло с добавлением специальных веществ.

- Периодичность. Она влияет на распределение жесткости в структуре стали.

Способы закалки рассчитываются индивидуально для каждого типа изделия. О том, как закаливать и делать отпуск металла в домашних условиях, читайте здесь.

Отпуск

Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали.

Виды отпуска для металлических заготовок:

- Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре.

- Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической.

- Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности.

Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур.

Нормализация металлических заготовок

Технология схожа с отжигом стали. Разница заключается в способе охлаждения заготовки. Это происходит не в печи, как в первом случае, а на воздухе. В результате происходит нормализация структуры кристаллической решетки, повышаются показатели прочности и вязкости.

При выполнении этого процесса учитывают такие показатели:

- Выдержка. Она характеризует степень равномерного термического воздействия на все слои стальной заготовки.

- Скорость охлаждения. Влияет на толщины перлитных пластин.

- Поэтапное охлаждение. В некоторых случаях после достижения определенного уровня снижения температуры деталь помещают в масло для оперативного охлаждения.

Для появления нужных свойств стальной заготовки могут выполняться несколько типов термической обработки.

ismith.ru