Закалка индукционная – – , , » :

alexxlab | 08.04.2020 | 0 | Разное

Поверхностная закалка ТВЧ: технология, режимы, установки

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Закалка ТВЧ

Закалка ТВЧТехнология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

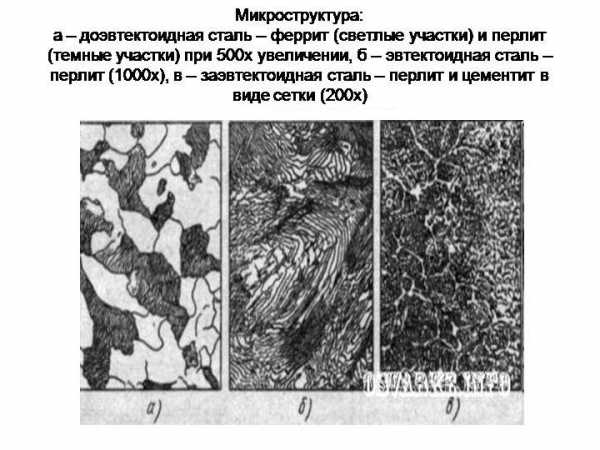

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Индукционная установка

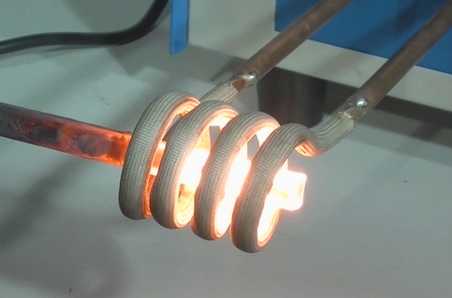

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

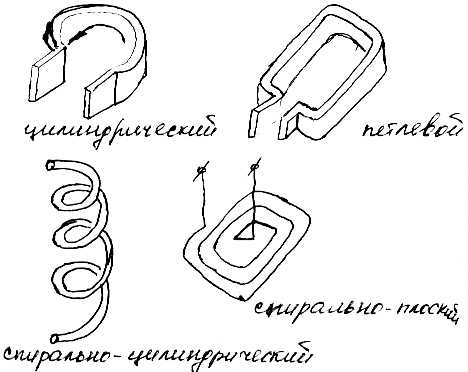

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

2.4.2.1 Закалка с индукционным нагревом

Это наиболее распространенный способ поверхностной закалки. Нагревание детали происходит с помощью токов высокой частоты (ТВЧ) и основано на использовании явлений электромагнитной индукции и поверхностного распределения индукционного тока.

Деталь устанавливается в индуктор, представляющий собой один или несколько витков пустотелой медной водоохлаждаемой трубки. При пропускании через индуктор переменного тока высокой частоты создается магнитное поле. В поверхностных слоях детали наводится индукционный ток той же частоты, но противоположного направления. Этот ток нагревает деталь, при этом глубина нагрева зависит от частоты тока согласно следующей зависимости:

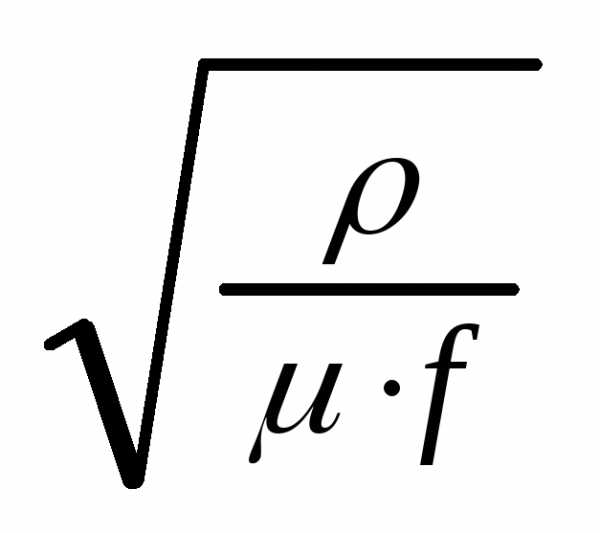

δ

= 4,46·105 ,

,

где δ – глубина нагрева, м;

r – удельное электросопротивление, Ом·м;

m – магнитная проницаемость, Гн/м;

f – частота тока, Гц;

Из анализа этой формулы следует, что чем больше частота тока, тем меньше глубина нагрева и, соответственно, толщина закаленного слоя. Для стали 45 глубина проникновения тока для частот 1000; 10 000; 1 000 000 Гц составляет, соответственно, 10; 6; 0,6 мм.

Для нагревания используют машинные и ламповые генераторы. Первые вырабатывают ток частотой до 10 000 Гц, а вторые – свыше 10 000 Гц. В машинных генераторах закаливают детали диаметром 5…50 мм на глубину от 1 до 10мм. Ламповые генераторы применяют для закалки более мелких деталей с толщиной закаленного слоя до 1 мм.

Скорость нагревания ТВЧ составляет 50…500оС/с, а при обычном нагревании в газовой или электрической печи скорость не превышает 5оС/с. Большие скорости нагрева приводят к тому, что образование аустенита и, соответственно, температура нагрева для закалки смещаются в область более высоких температур. Например, при печном нагреве стали 40 температура закалки составляет 840…860 оС, а при нагреве со скоростью 500оС/с – 980 …1020оС. После такого скоростного нагрева образуется мелкое зерно аустенита (10-12 балл), а после печного нагрева зерно значительно крупнее (8 балл).

Охлаждающую жидкость (воду, водовоздушные смеси, водяные растворы полимеров) для закалки подают через спрейер (душевое устройство). Скорости охлаждения при закалке после индукционного нагрева значительно превышают те, которые достигаются при объемной закалке. Это объясняется малой толщиной нагретого слоя в сравнении с общим объемом детали и дополнительным отводом тепла в её центральные зоны. Вследствие этого структура закаленного поверхностного слоя состоит из мелкоигольчатого мартенсита с твердостью на 3…6 HRC выше, чем при печном нагреве.

Существуют следующие способы индукционной закалки:

– одновременное нагревание и охлаждение всей поверхности;

– непрерывно-последовательное нагревание и охлаждение;

– последовательное нагревание и охлаждение отдельных участков.

Первый способ применяется для изделий, которые имеют небольшую поверхность упрочнения, в частности, для инструмента, валов, и т. п.; второй – для длинных валов и осей; а третий – для шеек коленчатых валов, кулачков распределительных валов.

После закалки с индукционным нагревом изделия подвергают низкому отпуску при 160…200оС, а иногда и самоотпуску.

Для поверхностной закалки с индукционным нагревом применяют стали с содержанием углерода 0,4…0,5% (40, 45, 40Х, 45Х и др.). Легированные стали практически не применяются, поскольку нет необходимости в глубокой прокаливаемости, достигаемой легированием.

К преимуществам индукционного нагрева следует отнести высокую производительность, а также практически полное отсутствие обезуглероживания, окисления и деформации, что позволяет в определенных случаях сделать такую обработку финишной операцией. Немаловажным достоинством является наличие возможности для регулирования глубины закаленного слоя.

Однако необходимо отметить, что в связи с высокой стоимостью оборудования и оснастки для индукционной закалки её применение экономически целесообразно только в условиях массового производства.

2.4.2.2 Закалка деталей с газопламенным нагревом

Закалка с нагревом деталей газокислородным пламенем – один из наиболее целесообразных методов поверхностного упрочнения в условиях индивидуального производства. В качестве горючих газов чаще всего используют ацетилен, коксовый или природный газ. Для нагрева применяют газовую горелку. Вода для охлаждения поверхности детали подается с помощью душирующего устройства.

Газопламенный нагрев может осуществляться при стационарном положении детали с постепенным перемещением горелки или при стационарном положении горелки со встречным движением детали.

Толщина закаленного слоя в большинстве случаев составляет 2…4 мм, а его твердость для стали с содержанием углерода 0,4…0,45 % составляет 50…56 HRC. Закаленные детали подвергают отпуску в печи при 180…250оС.

К недостаткам этого способа поверхностной закалки относятся недостаточное регулирование температуры и толщины закаленного слоя, а также возможность перегрева отдельных участков поверхности детали.

Этих недостатков лишена единственная в Украине установка для поверхностного упрочнения прокатных валков диаметром до 1600 мм, которая эксплуатируется на Новокраматорском машиностроительном заводе. Технологический процесс обработки предусматривает предварительный объемный нагрев валков до 400…500 оС. Далее валок передается на установку и подвергается скоростному газопламенному нагреву до 900…950оС. Толщина нагреваемого поверхностного слоя достигает 150 мм. В процессе нагрева осуществляется контроль температуры поверхности, на основании данных которого происходит автоматическое регулирование интенсивности нагрева в соответствии с разработанной технологией. По окончании нагрева валок передается в специальную водо-воздушную охладительную установку.

studfiles.net

Установки для индукционной поверхностной закалки

Цель поверхностной закалки: получение высокой твердости поверхностного слоя при сохранении вязкой середины детали. Для получения такой закалки производят быстрый нагрев детали на заданную глубину током, индуцированным поверхностным слоем металла с последующим охлаждением.

Два вида нагрева под поверхностную закалку:

Глубинный, когда проникновение тока в металл больше глубины закаливаемого слоя

Поверхностный, когда глубина проникновения тока в металл меньше глубины закаливаемого слоя

При поверхностном нагреве тепло выделяется в тонком поверхностном слое, распространяется дальше путем теплопроводности.

Зависимость температуры от глубины проникновения тока в металл имеет вид:

ТК – закалочная температура

ХК – глубина закаленого слоя

При глубинном нагреве энергия расходуется меньше на нагрев сердцевины детали, следовательно он более экономичный.

При глубинном нагреве тепло выделяется по всей толщине закаливаемого слоя, не требуется ждать, пока тепло распространится на требуемую глубину, как при поверхностном нагреве. Глубинный нагрев более производительный (применяется на практике). Т.к. глубина проникновения тока в металл зависит от частоты, то поверхностная закалка требует различных толщин закаливаемого слоя.Частота, Гц | Глубина закаливаемого слоя, мм | Оптимальная глубина, мм |

500 | 17 – 70 | 34 |

1000 | 3,6 – 16 | 8 |

2500 | 5 | |

8000 | 1,3 – 5,5 | 2,7 |

Требуемые значения глубины закаленного слоя внутри приведенных интервалов обеспечивают точное регулирование времени нагрева. При заданной толщине закаливаемого слоя оптимальное значение частоты может быть определено:

, Гц

,

Гц – для сложных деталей.

,

Гц – для сложных деталей.

Различают следующие виды поверхностной закалки:

Одновременная

Одновременно-поочередная

Непрерывно-последовательная

Одновременная закалка – заключается в одновременном нагреве всей закаливаемой поверхности с последующим охлаждением поверхности. Индуктор и охладитель удобно совместить. Применение лимитируется мощностями питающего генератора. Нагреваемая поверхность не превышает 200-300 см 2.

Одновременно-поочередная закалка – характерна тем, что отдельные части нагреваемой детали нагреваются одновременно-поочередно.

Непрерывно-последовательная закалка – применяется в случае большой протяженности закаливаемой поверхности и заключается в нагреве участка детали при непрерывном движении детали относительно индуктора либо наоборот. Охлаждение поверхности следует за нагревом. Возможно применение отдельных охладителей или совмещенных с индуктором.

На практике идея поверхностной закалки реализуется в закалочных станках. Разичают специальные станки, предназначенные для обработки определеной детали или групп деталей, незначительно отличающихся размеров и универсальны – для обработки детали. Заклочные станки питаются от машинных генераторов промышленной частоты 2,5 – 8000 Гц.

Станки включают следующие элементы:

Понижающий трансфотматор

Индуктор

Батарея конденсаторов

Система водяного охлаждения

Элемент контроля и управления работы станка

Универсальные станки снабжаются устройствами для закрепления деталей, их передвижения, вращения, возможность для замены индуктора. Конструкция закалочного индуктора зависит от вида поверхностной закалки и от формы закаливаемой поверхности. Существует индуктор для закалки внешних поверхностей цилиндрических деталей, внутренних плоских поверхностей и т.д.

Б ывают

цилиндрические, петлевые,

спирально-цилиндрические и спирально

плоские.

ывают

цилиндрические, петлевые,

спирально-цилиндрические и спирально

плоские.

При низких частотах индуктор может содержать магнитопровод (в ряде случаев).

studfiles.net

Некоторые особенности индукционной закалки

Как известно при индукционном нагреве может использоваться оборудование, которое будет отличаться как по выходным параметрам электромагнитного поля, так и по способам нагрева. На сегодняшний существуют следующие способы нагрева деталей токами высокой частоты:

1. Одновременный нагрев, при котором обработка единовременно осуществляется на локальном участке детали или по всей её площади (диаметру).

2. Непрерывно-последовательный нагрев, при котором индуктор поступательно перемещается по геометрии обрабатываемой детали. Чаще используется конструкция, в которой деталь перемещается относительно индуктора. При закалке такой способ называется сканирующей закалкой

3. Последовательный способ, при котором поочередно нагреваются отдельные участки детали. Примером может служить закалка ТВЧ шеек коленчатого вала.

Подробнее хотелось-бы остановиться на первых двух способах, так как здесь есть некоторые особенности нагрева, которые касаются закалки прямолинейных деталей.

Закалка деталей токами высокой частоты это стресс для металла, как и вся термообработка в целом. При этом процессе не обходится без закалочных короблений. При непрерывно-последовательном способе закалки, значение поводок металла будет гораздо больше, чем при одновременной закалке. Высокий уровень коробления достигается за счет неравномерного распределения температур по линейной плоскости обрабатываемой детали. В ряде случаев величина коробления увеличивается за счет неправильного выбора индуктора, неправильного выбора режима закалки ТВЧ (мощности нагрева, закалочной температуры, скорости движения индуктора и т.д.). На сегодняшний день, эти дополнительные факторы коробления минимизируются при помощи компьютерного моделирования процессов термообработки ТВЧ или сложных физико-математических расчетов.

При одновременном нагреве деталей поводки металла также появляются, но они минимальны и являются по большей части следствием фазовых превращений и всего, что с этим связано.

Еще одной особенностью вышеуказанных способов индукционного нагрева является равномерность обработки, которая может достигаться при помощи вращения обрабатываемой детали. При индукционном нагреве с вращением достигается более плотное распределение электромагнитного поля по площади и объему детали. При этом происходит более равномерное распределение температур по детали. Отсюда вытекает и более равномерная твердость после закалки и более равномерная прокаливаемость стали и соответственно более равномерный слой.

heattreatment.ru

Индукционная закалка в качестве альтернативы цементации

Сравнение цементации и индукционной закалки

Если сравнить оба метода закалки изделий из стали, то первым бросающимся в глаза различием является обращение с обрабатываемыми деталями. При цементации одновременно закаливается большое количество деталей, а при индукционной закалке детали обрабатываются по одной. То есть при индукционной закалке детали обрабатываются поочередно, а при цементации можно говорить об одновременной закалке целых партий.

Естественно, это сказывается на производственном процессе. При цементации возрастает значение логистики деталей, так как детали нужно транспортировать между производственной линией и установкой для закалки. В случае использования индукционной закалки при использовании подходящей закалочной установки (например, серии MIND) процедура закалки может интегрироваться непосредственно в производственную линию и выполняться в рамках установленного для всей линии такта выпуска.

Более подробно о цементации

Цементация, как уже было показано, применяется для единовременной обработки целых партий деталей. Как и в случае с индукционной закалкой, целью является, поверхностная закалка заготовок.

При цементации закалка производится за счет так называемого «науглероживания» деталей. Для этого стальная деталь нагревается до температуры выше 880°C, чтобы материал достигнул аустенитного состояния. Затем поверхность детали диффузно насыщается углеродом из содержащей его среды. Благодаря диффузии, поверхность детали получает больше углерода, а ближе к ее центру плотность углерода остается практически прежней.

После насыщения углеродом производится закалка. Уровень проникновения углерода имеет большое значение для степени твердости и глубины закаленного слоя на изделии. Твердость, то есть степень твердости и глубина закалки, определяется глубиной науглероживания, способностью стали принимать углерод, ее закалочной способностью и режимом охлаждения. При этом, чем больше углерода в определенной части изделия, тем успешнее закалка в этой области.

После закалки производится отпуск (больше информации об этом в разделе «отпуск»), чтобы частично возвратить изделию его свойства пластической деформируемости. Цель процесса закалки заключается в том, чтобы поверхность детали сделать устойчивой к механическому воздействию, но и одновременно придать детали достаточно эластичности для отвода силового воздействия без возникновения повреждений.

Для влияния на глубину закаленного слоя при цементации, в принципе существуют две возможности. Во-первых, это влияние на разогрев детали, например, за счет нанесения специальных паст, которые предотвращают нагрев определенных мест детали, во-вторых, это влияние на режим охлаждения, для этого в ванну для охлаждения погружаются только определенные части детали.

Оба метода отличаются тем, что их результаты являются не очень точными, а требование стабильной воспроизводимости результата вынуждает считаться с большими допусками.

Совершенно иначе обстоит дело с индукционной закалкой.

Более подробно об индукционной закалке

Как уже было описано, при индукционной закалке каждая деталь обрабатывается отдельно. То есть каждая деталь отдельно подвергается тепловой обработке, охлаждается и, при необходимости, подвергается отпуску. (По ссылке Вы можете ознакомиться с общим описанием индукционной закалки)

Большим преимуществом индукционной закалки, наряду с возможностью интеграции в автоматическую производственную линию, является высокая точность управления и воспроизводимость результатов закалки.

Весь процесс закалки адаптируется к конкретной конструкции обрабатываемой детали – от конструкции индуктора до режимов подачи энергии, охлаждения и отпуска. За счет этого удается достигать очень хороших результатов, в том числе и при закалке деталей со сложной геометрией.

www.eldec.net

Индукционный нагрев – применение в целях обработки металла

Индукционный нагрев – это способ бесконтактной тепловой обработки металлов, способных проводить электрическую энергию, под воздействием токов высокой частоты. Индукционный нагрев все активнее стал применяться на предприятиях для осуществления высокотемпературной обработки металлов. На сегодняшний день индукционное оборудование смогло занять лидирующие позиции, вытесняя альтернативные методы нагрева.

Индукционный нагрев – это способ бесконтактной тепловой обработки металлов, способных проводить электрическую энергию, под воздействием токов высокой частоты. Индукционный нагрев все активнее стал применяться на предприятиях для осуществления высокотемпературной обработки металлов. На сегодняшний день индукционное оборудование смогло занять лидирующие позиции, вытесняя альтернативные методы нагрева.

Индукционный нагрев как работает

Принцип действия индукционного нагрева предельно прост. Нагрев производится за счет трансформации электрической энергии в электромагнитное поле, обладающее высокой мощностью. Нагрев изделия осуществляется при проникновении магнитного поля индукторов в изделие, способное проводить электрическую энергию.

Заготовка (обязательно из материала, проводящего электрическую энергию) размещается в индукторе или в непосредственной близости с ним. Индуктор, как правило, выполняется в виде одного или нескольких витков провода. Чаще всего для изготовления индуктора используют толстые медные трубки (провода). Специальный генератор электрической энергии подает ее в индуктор, наводя токи высокой частоты, которые могут варьироваться от 10-и Гц до нескольких МГц. В результате наведения токов высокой частоты на индуктор, вокруг него образуется мощное электромагнитное поле. Вихревые токи образовавшегося электромагнитного поля проникают в изделие и преобразуются внутри его в тепловую энергию, осуществляя нагрев.

Во время работы индуктор довольно сильно нагревается за счет поглощения собственного излучения, поэтому он непременно должен охлаждаться во время рабочего процесса за счет проточной технической воды. Вода для охлаждения подается в установку при помощи отсасывания, такой метод позволяет обезопасить установку, если вдруг произойдет прожог или разгерметизация индуктора.

Индукционный нагрев применение в производстве

Как уже можно было понять из описанного выше, применяется индукционный нагрев в производстве довольно активно. На сегодняшний день индукционное оборудование успело занять лидирующее позиции, вытеснив конкурирующие способы обработки металлов на второй план.

Индукционная плавка металлов

Применяется индукционный нагрев для осуществления плавильных работ. Активное использование индукционных печей началось благодаря тому, что нагрев ТВЧ способен уникально обрабатывать все виды металлов, существующие на сегодняшний день.

Плавильная индукционная печь быстро осуществляет плавку металла. Температуры нагрева установки достаточно даже для плавки самых притязательных металлов. Главное преимущество индукционных плавильных печей заключается в том, что они способны производить чистую плавку металла с минимальным шлакообразованием. Работа выполняется за короткий промежуток времени. Как правило, время выплавки 100 килограмм металла равняется 45-и минутам.

Закалка ТВЧ (токами высокой частоты)

Закалка производится чаще всего в отношении изделий из стали, но может быть применена и к медным и другим металлическим изделиям. Принято различать два вида закалки ТВЧ поверхностная и глубокая закалка.

Главное достоинство, которым обладает индукционный нагрев по отношению к закалочным работам – это возможность проникновения тепла на глубину (глубокая закалка). На сегодняшний день закалка ТВЧ стала довольно часто производиться именно в индукционном оборудовании.

Индукционный нагрев позволяет не просто произвести закалку ТВЧ, но дает в конечном результате изделие, которое будет обладать отменным качеством. При использовании индукционного нагрева в целях осуществления закалочных работ количество брака в производстве существенно снижается.

Пайка ТВЧ

Индукционный нагрев полезен не только для обработки металла, но и для соединения одной части изделия с другой. На сегодняшний день пайка ТВЧ стала довольно популярной и смогла вытеснить сварку на второй план. Где только появляется возможность заменить сварку пайкой, производители делают это. Чем именно вызвано такое желание? Все предельно просто. Пайка ТВЧ дает возможность получить целостное изделие, которое будет обладать высокой прочностью.

Пайка ТВЧ получается целостной за счет прямого (бесконтактного) проникновения тепла в изделие. Для нагрева металла не требуется стороннее вмешательства в его структуру, что положительно сказывается на качестве готового изделия и на его сроке эксплуатации.

Термообработка сварных швов

Термообработка сварных швов – это еще один важный технологичный процесс, с которым отлично справится индукционный нагреватель. Термообработка осуществляется для того, чтобы придать изделию повышенную прочность и разгладить напряжение металла, которое, как правило, образуется в местах соединений.

Термообработка при помощи индукционного нагрева производится в три этапа. Каждый из них очень важен, ведь если упустить что-то, то впоследствии качество изделия станет другим и его срок эксплуатации снизится.

Индукционный нагрев положительно сказывается на металле, позволяя равномерно проникать на заданную глубину и разглаживать напряжение, образовавшееся во время произведения сварочных работ.

Ковка, пластика, деформация

Кузнечный нагреватель – это один из видов установок, в основе которых лежит индукционный нагрев. Используют кузнечный нагреватель для произведения деформации металла, а также в целях штамповки и т.п.

Индукционный нагрев равномерно прогревает металл, позволяет изогнуть его в нужных местах и придать изделию необходимую форму.

На сегодняшний день все больше предприятий стали использовать кузнечный нагреватель в целях штамповки и пластики изделий.

Индукционный нагрев способен справиться со всеми необходимыми операциями тепловой обработки металла, но чаще всего применяется в тех случаях, которые были описаны выше.

Индукционный нагрев преимущества и недостатки

У каждой вещи есть преимущества и недостатки, хорошие и плохие стороны. Индукционный нагрев не отличается и имеет как плюсы, так и минусы. Однако минусы индукционного нагрева настолько ничтожны, что не видны за огромным количеством преимуществ.

Так как недостатков у индукционного нагрева меньше, сразу же перечислим их:

- Некоторые установки являются довольно сложными и для их программирования необходимо квалифицированный персонал, который сможет обслуживать установку (осуществлять ремонт, чистку, программировать).

- Если индуктор и заготовка плохо согласованы между собой, то потребуется куда больше мощности нагрева, чем если выполнять похожу задачу в электрической установке.

Как видите, недостатков действительно немного и они не оказывают сильное влияние на принятие решение в пользу использования или неиспользования индукционного нагрева.

Достоинств индукционный нагрев имеет гораздо больше, но мы укажем только главные:

- Скорость нагрева изделия очень высокая. Индукционный нагрев практически сразу приступает к обработке металлического изделия, никаких промежуточных этапов прогрева оборудования не требуется.

- Нагрев изделия может производиться в любой воссозданной среде: в атмосфере защитного газа, в окислительной, в восстановительной, в вакуумной и в непроводящей жидкости.

- Индукционная установка обладает сравнительно небольшими размерами, благодаря чему довольно удобна в эксплуатации. Если возникает необходимость, то индукционное оборудование можно перевезти на место проведения работ.

- Нагрев металла производится через стенки защитной камеры, которая изготавливается из материалов способных пропускать вихревые токи, поглощая незначительное количество. Во время работы индукционное оборудование не нагревается, поэтому оно признано пожаробезопасным.

- Так как нагрев металла производится при помощи электромагнитного излучения, загрязнение самой заготовки и окружающей атмосферы отсутствует. Индукционный нагрев был по праву признан экологически безопасным. Он не причиняет абсолютно никакого вреда сотрудникам предприятия, которые будут находиться в цеху во время работы установки.

- Индуктор может быть изготовлен практически любой сложной формы, что позволит подогнать его под габариты и форму изделия, чтобы нагрев получился более качественным.

- Индукционный нагрев позволяет просто производить избирательный нагрев. Если нужно прогреть какую-то конкретную область, а не все изделие, то достаточно будет разместить в индукторе только ее.

- Качество обработки при помощи индукционного нагрева получается отменным. Количество брака в производстве существенно снижается.

- Индукционный нагрев позволяет экономить электрическую энергию и другие производственные ресурсы.

Как видите, достоинств у индукционного нагрева очень много. Выше были указаны лишь основные, которые оказали серьезное воздействие на решение многих владельцев приобрести индукционные установки для термообработки металла.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Индукционная закалка крупногабаритных шестерен – ОКБ Козырев

А. Г. ШЕХТМАН

Людиновский тепловозостроительный завод

ISSN 0026-0819. «Металловедение и термическая обработка металлов», № 4. 1963 г.

Индукционная закалка зубьев шестерен может проводиться одним из следующих методов: закалкой рабочих поверхностей зубьев (закалка «по зубу») или закалкой рабочих поверхностей и впадины зубьев (закалка «по впадине»).

Нами был применен второй метод для закалки осевой шестерни маневрового тепловоза ТГМЗ (модуль 10).

После предварительной механической обработки заготовки шестерен улучшали; затем нарезали шестерни и закаливали зубья с нагревом ТВЧ. Для нагрева использовали машинный генератор МГЗ-250/2500. Режим работы был следующий: мощность 95-100 кВт, напряжение на генераторе 450-500 В, ток генератора 180-220 А, коэффициент мощности 0,95-0,97. Использовали закалочный трансформатор ВТО-500 с 15 витками в первичной обмотке одним во вторичной и модернизированный индуктор конструкции Московского автомобильного завода (изменены размеры планок).

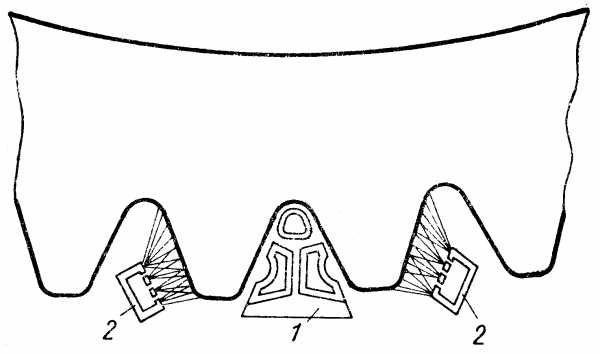

Индуктор (рис. 1) позволяет одновременно нагревать две поверхности зубьев и впадины между ними: ветви 4-4 нагревают боковые поверхности, ветвь 3 — впадину.

Рис.1. Индуктор для закалки зубьев шестерен: 1 и 2 — контактные планки; 3 — передняя трубка; 4 — боковые трубки; 5 — магнитопровод; 6 — планка.

Для охлаждения мы применяли воду, но после закалки на поверхности зубьев и на впадинах наблюдались трещины. При закалке в подогретой до 50-60 °C воде и в мыльном растворе количество трещин уменьшалось, однако брак был значительным. Не избавила от появления трещин и закалка через зуб, предложенная Ленинградским металлическим заводом [1]. Трещины наблюдались во впадинах.

Для предотвращения появления трещин нами был разработан режим термической обработки зубьев шестерен , при котором индуктор вводится во впадину между зубьями и нагревает металл. Одновременно тыльные стороны нагреваемых зубьев охлаждаются водой из спрейера (рис. 2).

Рис.2. Схема работы спрейеров в период нагрева и охлаждения зубьев: 1 — индуктор; 2 — спрейеры подстуживания (закалочные).

После прекращения нагрева (приблизительно в течение 20 сек) продолжается охлаждение водой тыльных сторон зубьев. Затем индуктор перемещается в следующую впадину. Таким образом, охлаждающая жидкость не направляется на нагретые под закалку части зубьев.

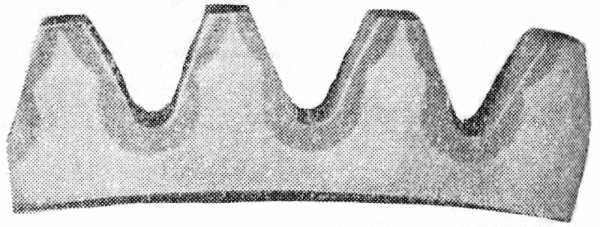

Для определения толщины и формы закаленного слоя зубья разрезались поперек и вдоль сечения (рис. 3).

Рис.3. Закаленный слой при закалке зуба.

Как показали исследования, такое подстуживание тыльных сторон зубьев способствует закалке их противоположных сторон до необходимой твердости; значительной скорости охлаждения металла впадины способствует также масса ступицы.

После закалки шестерни отпускают в течение 3 ч при 180-200 °C. Глубина закаленного слоя составляет 2-6 мм; твердость сердцевины НВ 255-300. Твердость плавно уменьшается от поверхности к сердцевине зубьев.

Микроисследование закаленных участке показывает, что при отсутствии перегрева структура закаленного слоя представляет собой средне- и мелкоигольчатый мартенсит. На границах закаленных участи имеется троостит.

В результате применения этого способа закалки шестерен брак по трещинам на заводе был ликвидирован.

Список литературы:

1. Буткевич П. И., «МиТОМ», 1961. № 7.

inductor.su