Закалка металла это: ее виды и способы, технология, температура закалки

alexxlab | 04.04.2023 | 0 | Разное

Виды закалки металла, особенности, преимущества и недостатки

Одна из самых популярных задач по обработке металла, которая повышает его прочность и твердость.

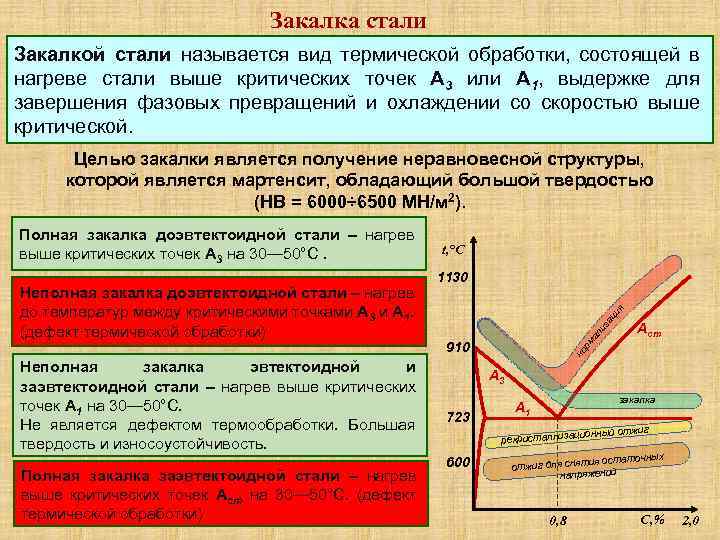

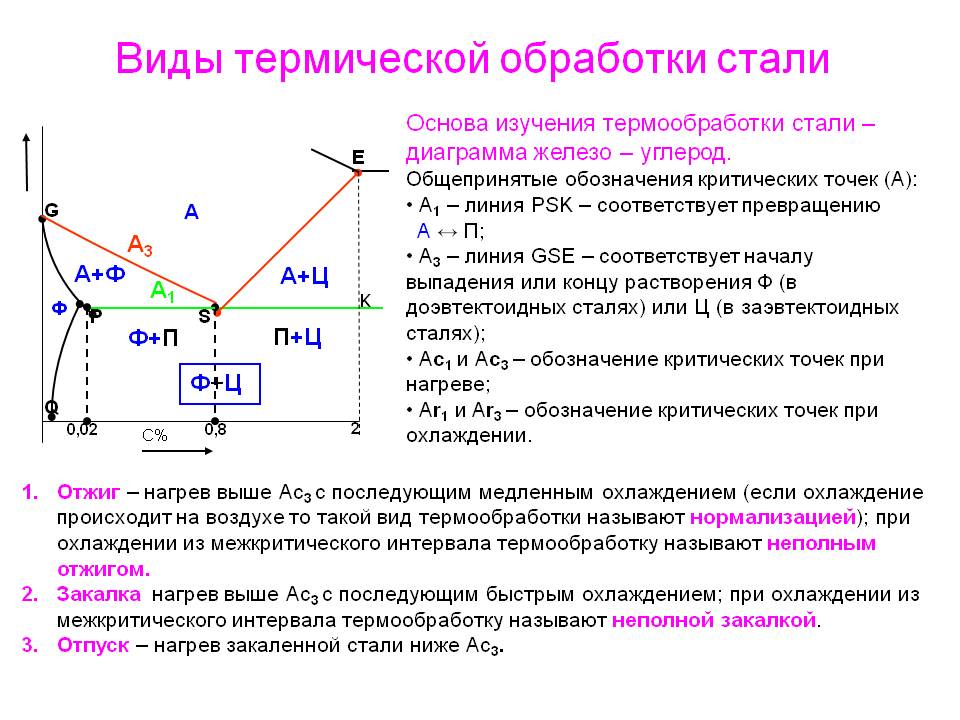

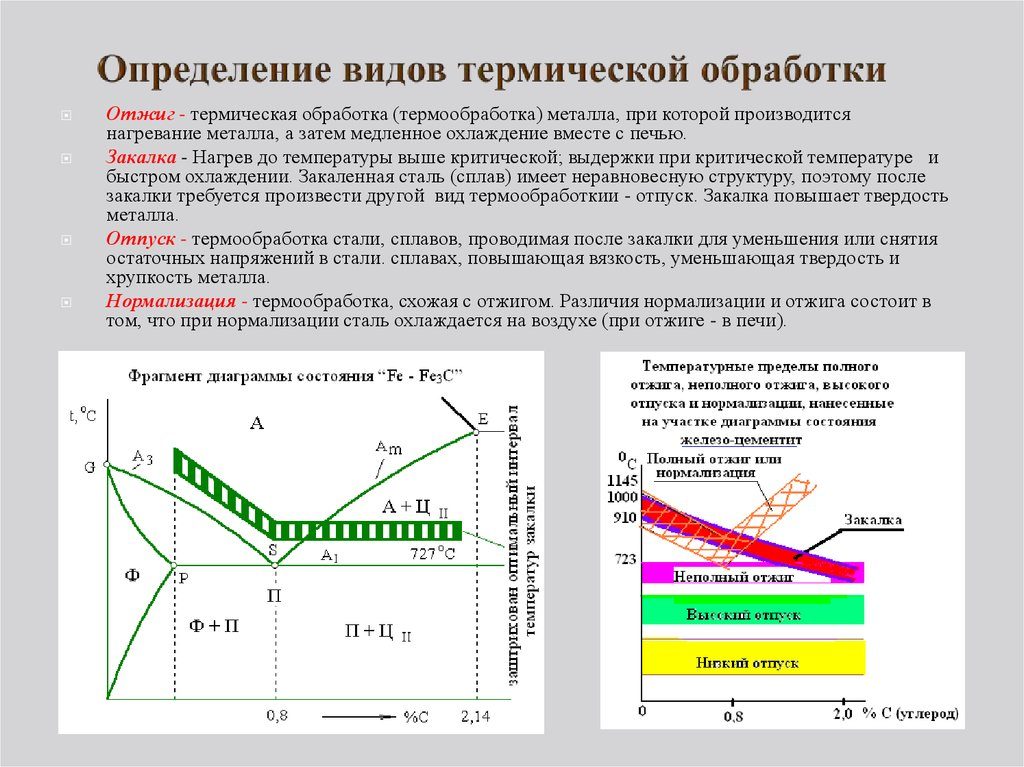

Закалка металла – это термическая обработка материала, при которой металл нагревается выше критической температуры на 40-50 °C с резким охлаждением в жидкости. Термической закалке подвергаются заготовки из стали и цветных металлов. Закалку проводят для повышения прочности и твердости металла, т.к. в процессе закаливания кристаллическая решетка изменяется на атомном уровне.

При неправильной закалке или неподходящем методе для изделия, исходя из его сплава и формы, возникают следующие дефекты:

Недостаточная твердость.

Причины: низкая температура нагрева, малая выдержка при рабочей температуре или неправильная скорость охлаждения.

Решение: отжиг с закалкой в более энергичной закалочной среде.

Перегрев.

Причины: превышение допустимой температуры при нагреве, что приводит к хрупкости детали.

Решение: отжиг и закалка с необходимой температурой.

Пережог.

Причины: проникновение кислорода внутрь стального изделия при нагреве до температуры плавления. В таком случае дефект исправить невозможно.

Коробление и трещины.

Причины: внутреннее напряжение. Трещины исправить нельзя, а коробление можно вытянуть или выдавить.

Чтобы избежать дефектов, необходимо правильно выбирать способ закалки и среды в зависимости от металла и формы детали.

Выбор охлаждающей среды

Один из факторов качественной закалки – правильный выбор закаливающей среды согласно сплаву изделия. Например, углеродистую сталь закаливают в воде с температурой 30 °C, а легированную в минеральном масле. Обе жидкости не должны содержать примесей, например, в воде не должно быть солей, остатков моющих средств, масел, а в масле воды, чтобы избежать брызг опасных для здоровья человека. Также для сложных изделий используют соляные растворы: растворы поваренной соли или едкого натрия 5-10%. Применять их нужно строго в соответствии с требованиями по безопасности, т.к. испарения таких смесей опасны для человека.

Применять их нужно строго в соответствии с требованиями по безопасности, т.к. испарения таких смесей опасны для человека.

Закалка в одной среде

Основной принцип закалки в одной среде – быстрое погружение раскаленной детали в жидкость до полного охлаждения изделия. Чаще всего в роли охладителя выступает вода или масло, но возможно использовать и другие среды. Минус данной закалки – создаваемое температурное напряжение по сечению из-за неравномерного остывания детали. Это может привести к трещинам и кривизне металла. Данный метод не подходит для деталей сложной формы, т.к. изделие может увеличиться в объеме неравномерно, что так же приводит к напряжению, если величина напряжения превзойдет предельную величину прочности металла. Поэтому закалка в одной среде подходит только для закаливания простых деталей из ограниченного числа сплавов.

Закалка в двух средах

Закаливание металла таким способом применяют только для высокоуглеродистых сталей и изделий сложной структурной формы. Сначала заготовку быстро охлаждают до 300-400 °C в воде, а потом окунают в масляную среду, где она остается до полного охлаждения. Закалка в двух охладителях позволяет сократить структурное напряжение в металле, чтобы избежать трещин и изогнутости детали.

Сначала заготовку быстро охлаждают до 300-400 °C в воде, а потом окунают в масляную среду, где она остается до полного охлаждения. Закалка в двух охладителях позволяет сократить структурное напряжение в металле, чтобы избежать трещин и изогнутости детали.

Струйчатая закалка

Принцип струйчатого закаливания строится на обрызгивании детали сильным напором воды. Такой способ применяют, когда нужно закалить только часть детали. Результат струйчатой закалки – более глубокая прокаливаемость детали по сравнению с закаливанием в воде, т.к. в процессе обработки не образуется паровая рубашка. Такое закаливание проводят в индукторах ТВЧ.

Ступенчатая закалка

При ступенчатой закалке деталь быстро окунают в соляной раствор с температурой 250-300 °C на 1-2 минуты. Таким образом температура равномерно распределяется по всему сечению заготовки. Далее деталь оставляют остывать на воздухе. Такой способ охлаждения снимает внутреннее напряжение в изделии, поэтому появление трещин или неровностей снижается. Ступенчатая закалка подходит только для закаливания углеродистой стали с сечением 8-10 мм и изделий из легированной стали с сечением 10-30мм.

Ступенчатая закалка подходит только для закаливания углеродистой стали с сечением 8-10 мм и изделий из легированной стали с сечением 10-30мм.

Изотермическая закалка.

По технологии закаливания изотермический метод похож на ступенчатую закалку, но во время изотермической закалки сталь выдерживают в горячей соляной ванне до образования аустенита. Далее сталь продолжает остывать на воздухе. В результате закаленная сталь устойчива к короблению. Среда закаливания – соляные растворы с температурой 250-400 °C.

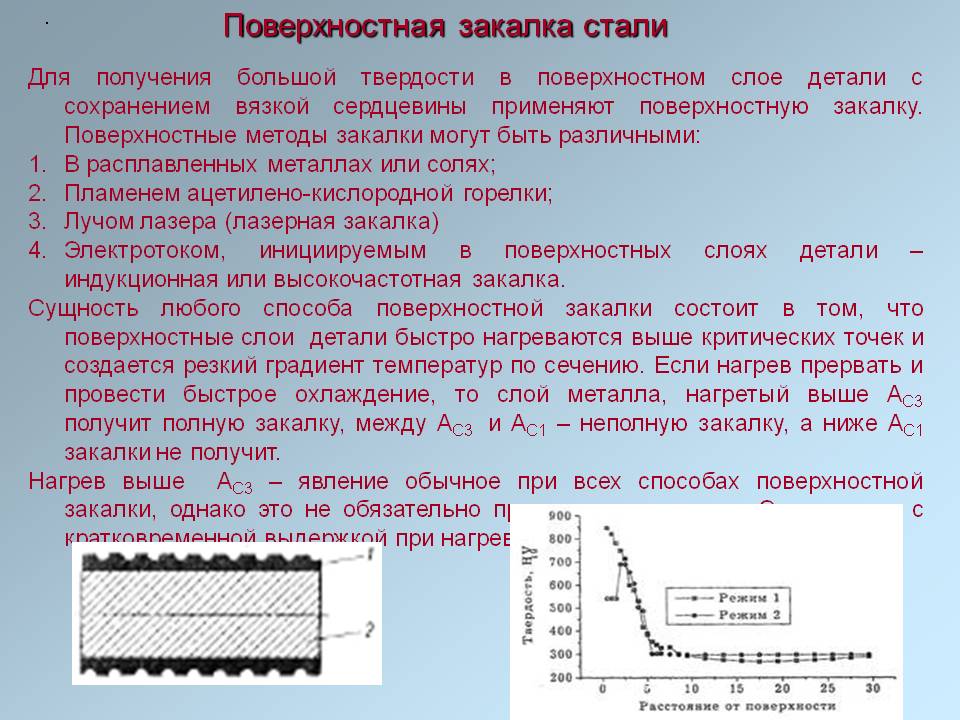

Лазерная закалка.

Данный способ закаляет поверхность металла. Лазер локально быстро нагревает небольшой участок детали, тем самым металл становится в этом месте плотнее. Лазерная закалка повышает износостойкость деталей, находящихся в условиях постоянного трения. По сравнению с обработкой в печи лазерная обработка дает наименьшие изнашивание и коэффициент трения.

Преимущества лазерной закалки металлов:

- отсутствие необходимости операции отпуска после закаливания лазером;

- минимальная деформация изделия;

- более твердая поверхность в сравнении с закалками из печи;

- возможность обработки мелких локальных участков в труднодоступных местах;

- минимальный нагрев металла;

- возможность обработки после сборки;

- нет охлаждающих жидкостей.

Области применения: медицинские инструменты, лопасти турбин, валов двигателей, штампов, труб и т.д.

Закалка токами высокой частоты

Закалка ТВЧ – поверхностный вид закалки металла в специальном индукторе. Деталь нагревают за счет поступления в него токов высокой частоты. Закалку ТВЧ часто применяют на предприятиях, т.к. она обладает наибольшей производительностью и позволяет получить более качественные изделия по сравнению с традиционными закалками из печи. Для обработки используют автоматизированные индукционные установки для ТВЧ. У установок ТВЧ простая и удобная система, что помогает контролировать процесс без перегревания или переохлаждения металла.

Этапы закалки ТВЧ

- Заготовку кладут в индуктор с мощным электромагнитным полем.

- Ток поступает через трансформатор от специального генератора.

- Генератор начинает вращаться за счет электродвигателя.

- Конденсаторы усиливают мощность ТВЧ установки.

- Поверхность изделия быстро нагревается, т.к. ток в индукторе обладает высоким уровнем плотности у поверхности.

- После нагрева изделие охлаждают технической водой или на открытом воздухе.

Выполнение всех видов термической закалки металла требует опыт и высокую квалификацию, т.к. технологически процесс достаточно сложный и опасный. Каждый термист компании «Промснаб» работает в сфере обработки металлов не менее 5 лет. Мы используем высококлассное оборудование для закалки металла, а на производстве соблюдаются строжайшие нормы безопасности. Закалка металла – один самый частых запросов от наших клиентов. Нам доверяют компании из большинства отраслей промышленности: в кораблестроении, в машиностроении, в производстве лесопильного, электротехнического, химического и медицинского оборудования. Получить консультацию и рассчитать заказ вы можете по телефону 8 (800) 707-10-58

Закалка металла — Капитал Металл

Закалка – это один из видов термической обработки, при котором металл нагревается до критических температур, которые изменяют его структурное состояние, выдерживается в заданной температуре, а затем охлаждается с определенной скоростью таким образом, чтобы он приобрел требуемый физико-химический состав и необходимую кристаллическую структуру. Благодаря закаливанию прочность и износостойкость металла повышаются.

Благодаря закаливанию прочность и износостойкость металла повышаются.

Для каждого вида закалки металла существует отдельный режим. Учитывается температура нагрева, вычисляется точное время и скорость нагрева, продолжительность выдержки детали при максимальном значении температуры, скорость и способ охлаждения. Самое важное при закалке металла это четкое соблюдение технологии. Любой отклонение в сторону приводит к нежелательным последствиям.

Виды закалки

Закаливание в одной среде. При таком способе закалки изделие, нагретое до необходимой температуры, помещают в жидкость (вода или минеральное масло) до полного охлаждения. После такой закалки часто требуется дополнительная термообработка (отпуск). Применяется для несложных деталей углеродистых и легированных сталей;

Закаливание в двух средах. Охлаждение при таком способе проходит сначала в быстро охлаждающей среде (вода), а затем медленно охлаждающей (масло). Способ подходит для закалки инструмента из высокоуглеродистой стали;

Ступенчатая закалка. Проводится в два этапа. Нагретая деталь помещается сначала в солевую ванну для выравнивания температур по всему сечению изделия. Последующее охлаждение производится на воздухе. Данный способ применяется для заготовок из углеродистой и легированных сталей с небольшим сечением;

Проводится в два этапа. Нагретая деталь помещается сначала в солевую ванну для выравнивания температур по всему сечению изделия. Последующее охлаждение производится на воздухе. Данный способ применяется для заготовок из углеродистой и легированных сталей с небольшим сечением;

Изометрическая закалка. Это сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали погружаются и выдерживаются в солевой ванне, как и при ступенчатой закалке, только более продолжительное время. Используется для высокоуглеродистых марок сталей;

Светлая закалка. Такая термообработка проводится в специально оборудованных печах, снабженных защитной средой, т.к. изделия нагреваются с использованием инертных газов или в вакууме. Это обеспечивает чистую светлую поверхность деталей. Охлаждающей средой служат жидкие солевые растворы. Применима к высоколегированным сталям, часто используется для типовых изделий в серийном производстве.

Закалка металла

Компания «Капитал Метал» максимально ответственно подходит к каждому заказу, выполняем закалку в соответствии с маршрутной технологией и операционными картами, разрабатываемыми для каждого технического задания. Для проведения термической обработки на нашем предприятии используются муфельные печи, промышленные установки для нагрева в расплавах, а также устройства индукционного нагрева.

Для проведения термической обработки на нашем предприятии используются муфельные печи, промышленные установки для нагрева в расплавах, а также устройства индукционного нагрева.

Основные преимущества стали после закалки

- Повышение твердости;

- Повышение прочностных характеристик;

- Снижение пластичности до допустимой величины;

- Возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Для заказа услуги закалки металла в Москве, Вам необходимо оставить заявку на нашем сайте или связаться по номеру телефона компании. Здесь же можно получить консультацию, задать вопрос о стоимости услуги закалки.

Что такое упрочнение корпуса? | ManufacturingTomorrow

Что такое цементация?Посетите https://www.sansmachining.com/ для получения дополнительной информации

Способность противостоять износу и вдавливанию — два очень важных свойства определенных типов металлов. Твердость, измерение этих свойств, является ключевым фактором при принятии решения о том, какой металл выбрать. Чтобы обеспечить соответствующую твердость металлической подложки, некоторые металлы изменяют свою поверхностную твердость с помощью метода, называемого поверхностным упрочнением.

Твердость, измерение этих свойств, является ключевым фактором при принятии решения о том, какой металл выбрать. Чтобы обеспечить соответствующую твердость металлической подложки, некоторые металлы изменяют свою поверхностную твердость с помощью метода, называемого поверхностным упрочнением.

14.02.22, 05:28 | Цепочка поставок | САНС-обработка

Цементная закалка — это метод улучшения долговечности и внешнего вида металлической поверхности, при котором металлическая поверхность упрочняется путем добавления тонкого слоя на верхнюю поверхность другого металлического сплава. Тонкий слой сплава обычно тверже и долговечнее исходного металла.

Что такое цементация?

Цементация также называется поверхностной закалкой. Это процесс термообработки, который упрочняет поверхность металлической детали, сохраняя при этом внутреннюю часть детали относительно мягкой.

Для чугуна или стали с низким содержанием углерода процедура поверхностного упрочнения обычно включает добавление на поверхность углерода или азота. Твердые металлы содержат молекулы и атомы, плотно упакованные в кристаллическую структуру. Когда углерод диффундирует из углеродистого материала на поверхность низкоуглеродистой стали или легированной стали в кристаллическую структуру, прочность и твердость внешнего слоя резко возрастают. Глубину диффузии углерода можно точно контролировать для определения механических свойств оболочки.

Почему Кейс Харден?

Существует много причин для поверхностного упрочнения материала вместо того, чтобы пытаться закалить весь металлический объект. Одна из причин — эффективность. По сравнению со всем поперечным сечением металла требуется меньше энергии и времени для нагрева внешней поверхности металла. Такая эффективность может значительно сэкономить на крупномасштабных производственных операциях.

Детали с поверхностной закалкой очень подходят для деталей, находящихся в постоянном контакте с твердыми или абразивными деталями, потому что детали с поверхностной закалкой более износостойкие и обычно прочнее, чем детали, прошедшие процедуру «температурной закалки», потому что сердцевина деталей с поверхностной закалкой мягкая, поэтому она может выдерживать большие нагрузки без растрескивания. В процессе поверхностного упрочнения к различным металлам (например, к тонким слоям стали) в процессе производства также применяются более низкие температуры, чтобы предотвратить деформацию.

В процессе поверхностного упрочнения к различным металлам (например, к тонким слоям стали) в процессе производства также применяются более низкие температуры, чтобы предотвратить деформацию.

Типы методов поверхностного упрочнения

Нагрев и закалка

Также называется пламенной или индукционной закалкой. Как следует из названия, этот процесс закалки поверхности металла включает в себя пламя или тепло. В этом процессе детали из высокоуглеродистой стали нагреваются до экстремальных температур кислородным пламенем или индукционным нагревом, а затем нагретые детали из углеродистой стали быстро охлаждаются охлаждающей жидкостью (обычно водой). Такое гашение пламени хорошо действует только на сталь или железо с достаточным содержанием углерода. Содержание углерода должно составлять 0,3-0,6 мас.% С. Для стальных или железных материалов с содержанием углерода ниже этого значения существуют другие процессы, такие как азотирование и науглероживание.

Азотирование

Азотирование — еще одна форма технологии поверхностного упрочнения. При этом стальные детали нагревают до 484-621°С в среде аммиака и диссоциированного аммиака. Глубина закаленной поверхности зависит от того, как долго стальная деталь находится в аммиачной среде. В этом методе должны использоваться такие элементы, как хром, молибден и алюминий, для образования нитридов для упрочнения поверхности стальных деталей. Повышенная температура и воздействие азота будут способствовать образованию нитридов, которые по своей природе очень твердые и износостойкие. Этот процесс эффективен только тогда, когда металл затвердевает с элементами, которые могут образовывать нитриды (такими как хром и молибден). Азотирование обычно требует более низкой температуры, чем нагрев и закалка, и не требует процесса закалки, что снижает деформацию.

При этом стальные детали нагревают до 484-621°С в среде аммиака и диссоциированного аммиака. Глубина закаленной поверхности зависит от того, как долго стальная деталь находится в аммиачной среде. В этом методе должны использоваться такие элементы, как хром, молибден и алюминий, для образования нитридов для упрочнения поверхности стальных деталей. Повышенная температура и воздействие азота будут способствовать образованию нитридов, которые по своей природе очень твердые и износостойкие. Этот процесс эффективен только тогда, когда металл затвердевает с элементами, которые могут образовывать нитриды (такими как хром и молибден). Азотирование обычно требует более низкой температуры, чем нагрев и закалка, и не требует процесса закалки, что снижает деформацию.

Науглероживание

Науглероживание — это еще одна форма упрочнения поверхности, которая широко используется для улучшения механических свойств стальных подложек. В процессе науглероживания стальной сплав нагревается до высокой температуры, а затем подвергается воздействию большого количества углерода на его поверхности. В зависимости от требований применения внешний источник углерода может быть газообразным, жидким или твердым. Затем большое количество внешнего углерода образует карбиды с другими элементами на поверхности стали. Эти карбиды обеспечивают более высокую твердость и износостойкость. Подобно азотированию, требования к нагреву обычно ниже и могут привести к меньшей деформации.

В зависимости от требований применения внешний источник углерода может быть газообразным, жидким или твердым. Затем большое количество внешнего углерода образует карбиды с другими элементами на поверхности стали. Эти карбиды обеспечивают более высокую твердость и износостойкость. Подобно азотированию, требования к нагреву обычно ниже и могут привести к меньшей деформации.

Преимущества цементации

1. Поверхностное упрочнение повышает долговечность и экономичность стальных деталей.

Одним из основных преимуществ поверхностной закалки является то, что она обеспечивает повышенную долговечность стальных компонентов. Механическая прочность и твердость поверхности, обеспечиваемые закалкой поверхности, а также сохранение мягкого сердечника значительно улучшают износостойкость и усталостную долговечность компонента. Сохранение более мягкого сердечника может улучшить способность поглощать энергию, высвобождаемую ударной нагрузкой, тем самым помогая продлить срок службы и получить экономические преимущества.

2. Поверхностное упрочнение позволяет использовать сталь с отличной обрабатываемостью для тяжелых условий эксплуатации.

Как правило, сплавы, используемые для тяжелых условий эксплуатации, плохо поддаются механической обработке, поскольку они должны быть тверже и прочнее. В этом случае процесс поверхностной закалки позволяет использовать низкоуглеродистую сталь с прецизионной обрабатываемостью в оружейных и оружейных приложениях, а также в других подобных тяжелых условиях, требующих механической прочности, тонкой обработки поверхности и точной геометрии. Последующее поверхностное упрочнение после обработки обеспечивает превосходную износостойкость и твердость поверхности прецизионно обработанных деталей.

3. Упрочнение поверхности улучшает свариваемость стали

Поверхностная закалка

улучшает свариваемость стали, что важно для некоторых технических применений.

4. Упрочнение поверхности азотированием может свести к минимуму деформацию

Поверхностная закалка стали путем азотирования позволяет получить недорогую износостойкую несущую поверхность с минимальной деформацией. При температурах около 150°C (302°F) азотированная поверхность не теряет твердость, как науглероженная сталь.

При температурах около 150°C (302°F) азотированная поверхность не теряет твердость, как науглероженная сталь.

Заключение

В тех случаях, когда компоненты подвергаются ударным нагрузкам, вибрациям и несоосности, предпочтительным выбором является цементируемая сталь. В отличие от стали со сквозной закалкой, низкоуглеродистая и легированная сталь с поверхностной закалкой становится жесткой, прочной, твердой и не ломкой. Поверхностное упрочнение также позволяет получить износостойкую поверхность, обеспечивающую долговечность и надежность.

14.02.22, 05:28 | Цепочка поставок | САНС-обработка

Подписаться на новостную рассылку

Другие новости цепочки поставок | Истории | Статьи

Рекомендуемый продукт

PI USA — Моторизованные линейные и поворотные ступени с пневмоподшипником

PI предлагает стандартные и нестандартные системы линейных, поворотных и сферических воздушных подшипников. Они доступны с 3-фазными двигателями или двигателями со звуковой катушкой, встроенными оптическими датчиками линейных перемещений. Наши воздушные подшипники / и системы обслуживают OEM, промышленные и исследовательские рынки.

Они доступны с 3-фазными двигателями или двигателями со звуковой катушкой, встроенными оптическими датчиками линейных перемещений. Наши воздушные подшипники / и системы обслуживают OEM, промышленные и исследовательские рынки.

Что такое упрочнение корпуса? – Определение из Corrosionpedia

Последнее обновление: 21 июля 2020 г.

Что означает упрочнение корпуса?

Цементное упрочнение — это метод, при котором металлическая поверхность укрепляется путем добавления тонкого слоя другого металлического сплава, обладающего большей прочностью, что увеличивает срок службы объекта. Это особенно важно для производства:

- Детали машин

- Поковки из углеродистой стали

- Шестерни из углеродистой стали

Цементация подходит как для углеродистых, так и для легированных сталей, обычно используются мягкие стали. Цементируемая сталь формируется путем диффузии углерода (науглероживание), азота (азотирование) и/или бора (борирование) во внешний слой стали при высокой температуре, а затем термообработки поверхностного слоя до желаемой твердости.

Цементируемая сталь формируется путем диффузии углерода (науглероживание), азота (азотирование) и/или бора (борирование) во внешний слой стали при высокой температуре, а затем термообработки поверхностного слоя до желаемой твердости.

Детали, которые подвергаются высокому давлению и резким ударам, обычно закаляются. Для предотвращения кражи скобы и цепи замков часто закаляются, чтобы противостоять порезам, но при этом остаются менее хрупкими внутри, чтобы противостоять ударам.

Цементация также известна как поверхностная закалка.

Advertisement

Corrosionpedia объясняет поверхностное упрочнение

поверхностное упрочнение — это простой метод упрочнения стали, включающий использование металла с низким содержанием углерода и его комбинирование с металлом с более высоким содержанием углерода. Комбинация металлов дает продукт, который намного тверже. Добавление низкоуглеродистого металла создает материал, которому можно легко придать желаемую форму.