Закалка нержавеющей стали: Страница не найдена – Интернет-журнал о металлообработке

alexxlab | 31.05.1986 | 0 | Разное

Закалка нержавейки в домашних условиях

Для чего нужна закалка стали?

Виды закалки

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века. О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами. Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Метод проверки металла на твердость

Многие в быту используют нож из нержавейки. Если не знают, нужна ли ему термическая обработка для повышения износоустойчивости, смотрят на степень твердости металла.

Что это такое? Под твердостью металла обычно понимают его устойчивость к нагрузкам от прочных предметов. Существует специальная методика Роквелла. Она заключается во вдавливании шарика из стали. В качестве инденторов применяются прочные шарики и алмазные конусы с углом при вершине 120° со скругленным острым концом.

Из-за своей простоты этот способ является одним из наиболее распространенных методов испытания материалов.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения. К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

- Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки. Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

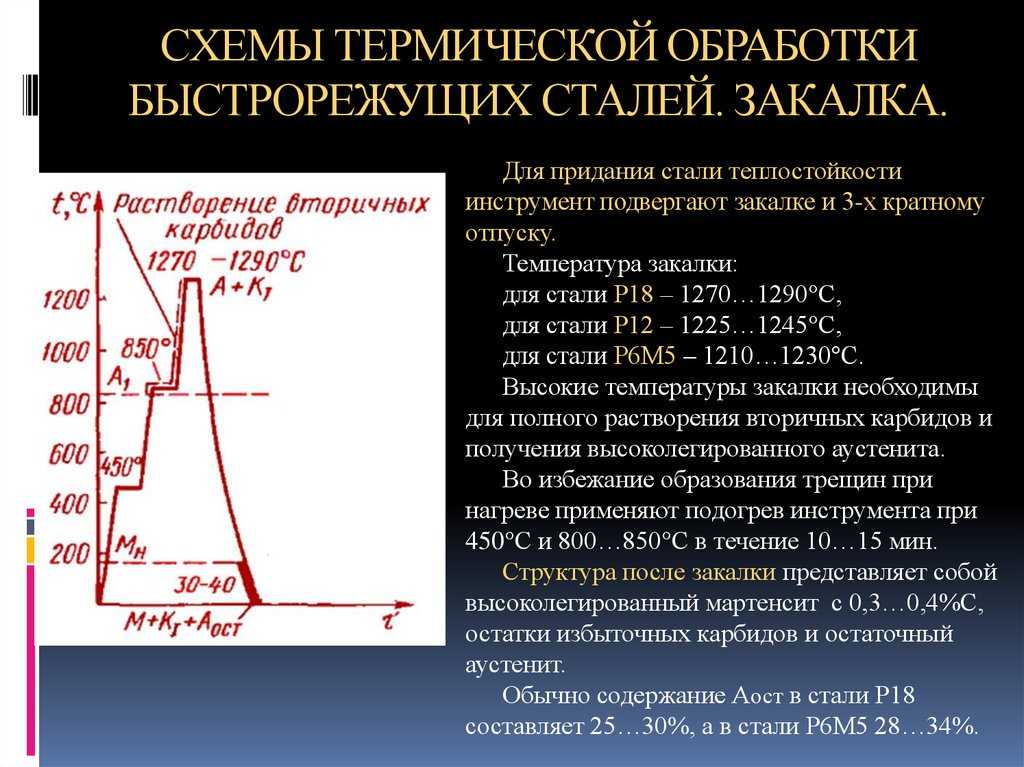

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми.

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Как закаливать сталь в домашних условиях?

Сельские жители часто прибегают к самостоятельной закалке металла, таким образом увеличивая эксплуатационный срок бытовых предметов: плуговых лемех, столярных и слесарных инструментов, охотничьих ножей, топоров. Городскому жителю обрабатывать нержавейку тяжелее — требуется специальная мастерская.

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

Основные этапы процессы каления

Для закалки нержавейки желательно знать ее точную марку, или, по крайней мере, к какому из типов по углероду она относится (больше или меньше 0. 4 %). Это очень важно, поскольку для того, чтобы правильно закалить изделие, после самой закалки его необходимо еще и отпустить.

4 %). Это очень важно, поскольку для того, чтобы правильно закалить изделие, после самой закалки его необходимо еще и отпустить.

Марку фабричной нержавейки можно узнать у продавца заготовки, который также может посоветовать, как лучше ее закалить. Если же в качестве исходного материала используется какая-нибудь старая вещь, то на помощь придет интернет с таблицами изделий и марками сталей, из которых они изготовлены.

В общем случае полный цикл термообработки детали из нержавейки включает в себя следующие этапы:

- Подготовка оборудования, инструмента и материалов. Сюда входит проверка топлива (уголь или газ), которого должно хватить на весь цикл разогрева. Ведь для того чтобы качественно закалить нержавейку, ее следует нагревать плавно и без перерывов.

- Разогрев горна или печки. Если для того, чтобы закалить деталь, используется газопламенный нагрев, выполняется установка заготовки из нержавейки и включение газовой горелки.

- Размещение заготовки. Нередко требуется закалить только какую-то часть будущего изделия, поэтому его следует разместить так, чтобы эта часть находилась в зоне максимальной температуры.

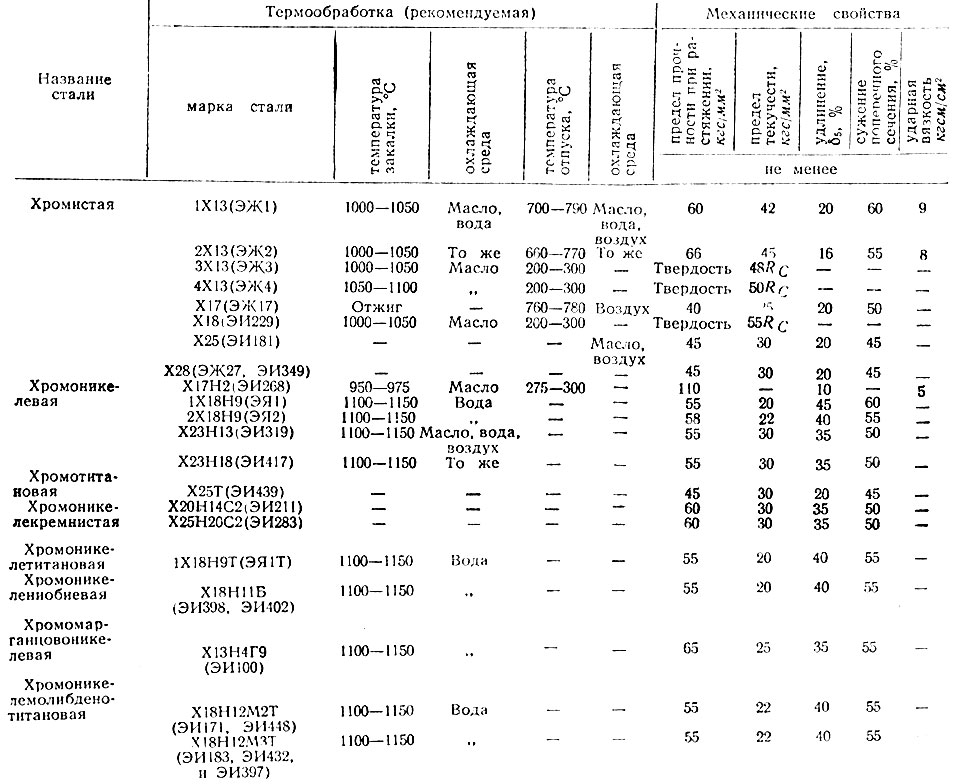

- Нагревание до требуемой температуры. Изделие удерживают в высокотемпературной зоне, контролируя его нагрев по цвету. Для того чтобы закалить хромистую нержавейку, ее необходимо нагреть до 1050 ºC. Это соответствует цвету, который в таблицах определяют как оранжевый или темно-желтый.

- Охлаждение. После того как нагретый металл приобрел требуемый цвет, деталь охлаждают, опуская в емкость с минеральным маслом. Оно может воспламениться, поэтому рядом с емкостью следует держать кусок плотной ткани.

- Очистка. После охлаждения в масле нержавейку следует тщательно очистить. При сильном загрязнении можно использовать растворитель.

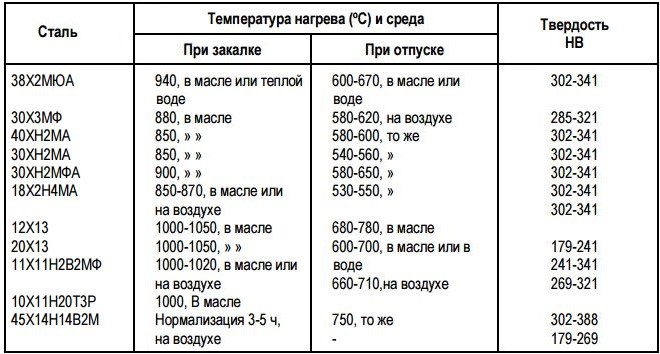

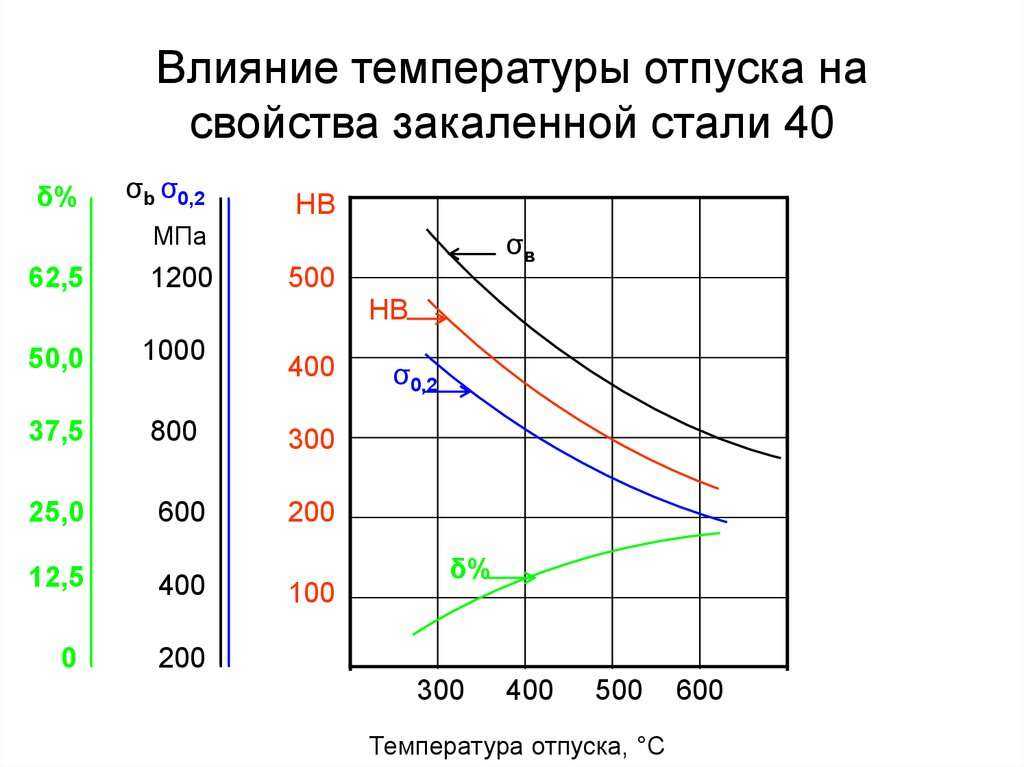

- Отпуск. Чтобы закалить свою деталь «по науке», после нагревания и охлаждения ее следует отпустить. Для сталей с содержанием углерода 0.4 % и более температура отпуска составляет 200÷250 ºC (см. табл. ниже), поэтому их достаточно на пару часов поместить в обычную кухонную духовку. При меньшем содержании углерода температура отпуска значительно выше, до 700÷750 ºC, и он выполняется с постепенным остужением на воздухе или в сухом песке.

Особое внимание следует обратить на спецодежду и все необходимое для соблюдения пожарной безопасности, особенно в процессе охлаждения детали в масле.

На заметку

После извлечения накаленной стали из печи (горелки) она будет эластичной и мягкой, поэтому велика вероятность её повреждения. Чтобы избежать неприятных последствий, погружать в охлаждающую среду нужно плавно и аккуратно.

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр. К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы. Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Как закалить нержавеющую сталь с промежуточным насыщением поверхностного слоя углеродом?

- Процесс науглероживания проходит при температурах 910-950°C, в случае необходимости его ускорения – при 1000-1050°C.

- После цементации, являющейся промежуточным процессом, необходима закалка, которая обеспечивает упрочнение науглероженного слоя и исправляет структуру перегрева.

Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Обязательная заключительная операция – низкий отпуск, осуществляемый при температурах 160-180°C, благодаря которому мартенсит закалки в поверхностном слое трансформируется в мартенсит отпуска.

Вырезаем нож из закаленной нержавеющей стали 63HRC

Для чего нужна закалка стали?

Виды закалки

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века. О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами. Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Недостатки ножей из нержавейки

- Самым главным недостатком кухонного ножа из нержавеющей стали является то, что он очень быстро затупляется. Такие ножи уже после короткого времени эксплуатации приходится точить практически ежедневно. А частые заточки приводят к утончению лезвия. Однако не стоить верить рекламным слоганам о ножах, которые затачиваются сами. Любой нож, независимо от материала, из которого он изготовлен, через определенное время теряет свою остроту. Поэтому такой недостаток легко компенсируется простотой заточки, с которой может справиться каждая хозяйка.

- Также большим недостатком является частое использование производителем низкокачественной стали. Такие ножи очень сильно гнутся и повреждаются при соприкосновении с твердыми продуктами.

- Нередко производители, в целях экономии, нарушают правила крепления лезвия.

Они лишь немного заводят лезвие в полость ручки, в то время как оно должно проходить через ручку полностью. Такие ножи обычно стоят совсем недорого, но они очень легко ломаются.

Они лишь немного заводят лезвие в полость ручки, в то время как оно должно проходить через ручку полностью. Такие ножи обычно стоят совсем недорого, но они очень легко ломаются.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Основные этапы обработки нержавеющей стали

Технология обработки изделий из нержавеющей стали включает четыре основных этапа.

На первом этапе выполняется резка нержавейки. Листы стали нужно разрезать на заготовки, из которых будет собрано готовое изделие. Для этого применяют ручные и автоматизированные методы обработки. Современные технологии позволяют добиваться высокой точности и минимального брака в процессе производства деталей.

Для этого применяют ручные и автоматизированные методы обработки. Современные технологии позволяют добиваться высокой точности и минимального брака в процессе производства деталей.

На втором этапе происходит фиксация заготовки в обрабатывающих станках. При этом важно предотвратить появление перекосов.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Затем в точках соединения элементов выполняют сварные швы. Такая методика соединения деталей обеспечивают необходимую прочность изделия и его устойчивость к механическим нагрузкам. Профессионально выполненные сварные швы выглядят аккуратно и незаметны под слоем краски.

Завершающий этап производства изделий из нержавеющей стали – шлифовка. Такая обработка производится на станке или с помощью ручных инструментов. Абразивный материал при воздействии на поверхность изделия из нержавеющей стали делает ее гладкой и блестящей.

Как закаливать сталь в домашних условиях?

Сельские жители часто прибегают к самостоятельной закалке металла, таким образом увеличивая эксплуатационный срок бытовых предметов: плуговых лемех, столярных и слесарных инструментов, охотничьих ножей, топоров. Городскому жителю обрабатывать нержавейку тяжелее — требуется специальная мастерская.

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

Коротко о видах обработки нержавеющей стали

1.

Лазерная резка.

Наиболее технологичный вариант нарезки заготовок – резка лазером. Этот метод подразумевает нагревание поверхности нержавеющего металла тонким лазерным лучом с последующим разрезанием листа на нужные элементы. Такой способ резки может применяться не только для нержавейки, но и для других металлов. Он обеспечивает минимальный процент брака. Термическая резка не ухудшает характеристики нержавеющего металла.

Этот метод подразумевает нагревание поверхности нержавеющего металла тонким лазерным лучом с последующим разрезанием листа на нужные элементы. Такой способ резки может применяться не только для нержавейки, но и для других металлов. Он обеспечивает минимальный процент брака. Термическая резка не ухудшает характеристики нержавеющего металла.

2.

Гидроабразивная резка.

Гидроабразивная резка происходит путем подачи воды, содержащей абразивные элементы под высоким давлением. Суть такой методики в отрывании частиц металла под воздействием потока абразивных веществ. Процесс гидроабразивной резки нержавеющих металлов включает:

- Заполнение объемного резервуара водой.

- Смешивание воды с абразивными компонентами (обычно применяют песок).

- Подача полученного раствора в узкое сопло.

- Подача струи раствора на листы нержавейки.

3.

Штамповка.

Для холодной штамповки применяются специальные штампы, позволяющие получать одинаковые изделия с нужными размерами. Этот метод позволяет:

Этот метод позволяет:

- пробить отверстия в листах и деталях из нержавеющей стали;

- нарезать резьбу;

- сделать изгиб детали;

- выполнить гравировку.

С помощью штамповки на пробивных станках можно производить металлоконструкции любой формы. На таком оборудовании выпускают витрины, ограждения, стеллажи, стойки для рекламы, решетки, мебельные изделия и т. д.

4.

Токарная обработка.

Механическая обработка нержавеющей стали на токарном станке позволяет выпускать изделия сложной формы. Для этого могут использоваться различные приспособления:

- сверла для обработки нержавеющей стали;

- фрезы;

- токарные резцы;

- плашки для нарезки резьбы.

В процессе поступательного перемещения резцов по нержавейке можно разрезать листы на заготовки с нужными размерами. Обработка нержавеющих сталей резанием выполняется под контролем специалиста с учетом технического задания, размеров и формы заготовки.

5.

Фрезерование.

Фрезерная обработка нержавеющей стали используется для получения зубчатых колес, сложных отверстий и углублений. Данный метод предполагает обработку вращающейся фрезой детали, которая надежно закреплена в станке, управление которым осуществляется мастером или с помощью ЧПУ.

6.

Слесарные работы.

Слесарные работы выполняются специалистом вручную или с применением особых станков. Они по-прежнему занимают важное место в перечне работ по обработке металла. Одним из направлений слесарной обработки нержавеющей стали выступает сборка заготовок в единое изделие. Она включает:

- Разметку заготовок (может выполняться как на плоскости, так и в трехмерном пространстве).

- Удаление лишнего металла с заготовок.

- Правку и гибку изделий для придания им необходимой формы.

- Шабрение – это абразивная обработка нержавеющей стали, обеспечивающая лучшее прилегание элементов готовой конструкции.

- Сверление отверстий и нарезку резьбы.

- Сборку элементов изделия.

- Пайку и сварку деталей.

На заметку

После извлечения накаленной стали из печи (горелки) она будет эластичной и мягкой, поэтому велика вероятность её повреждения. Чтобы избежать неприятных последствий, погружать в охлаждающую среду нужно плавно и аккуратно.

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр. К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы. Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Обработка поверхности нержавеющей стали путем шлифовки

Шлифовка позволяет не только придать гладкость и эстетичный вид поверхности заготовки из нержавеющей стали, но и дает возможность устранить поверхностные дефекты материала. Наряду со шлифованием, полировку нержавейки можно выполнить вручную или на оборудовании с электро- или пневмоприводом. Наиболее распространенные виды таких устройств выглядят следующим образом:

- ленточный пневмонапильник;

- шлиф-машинка барабанно-ленточного типа;

- оборудование, оснащенное шлифовальными лентами.

При выполнении операций по шлифованию нержавеющей стали используют шлифовальные листы и специнструмент, который называют шлифками. В производственных условиях шлифование производится на особом оборудовании. Обработка с применением шлифка выполняется в такой последовательности:

- Если для соединения элементов из нержавеющей стали применяется сварка, то с поверхности деталей нужно удалить прижоги и сварные швы.

- Поверхность детали, которая будет первой подвержена шлифованию, необходимо ограничить с помощью клейкой алюминиевую ленты (ее нужно наклеить в несколько слоев).

- Часть поверхности, ограниченную лентой, обрабатывают возвратно-поступательными движениями шлифка. Нужно следить, чтобы давление на шлифовальный инструмент было умеренным.

- Когда первая часть заготовки обработана, уже ее следует оклеить алюминиевой лентой и выполнить шлифовку соседнего участка.

Если обработка нержавейки шлифком выглядит нецелесообразной, то мастера применяют специальные шлифовальные листы. Для оптимального выбора инструмента для шлифования нержавеющей стали по параметрам зернистости необходимо провести пробную обработку черновых заготовок.

Для оптимального выбора инструмента для шлифования нержавеющей стали по параметрам зернистости необходимо провести пробную обработку черновых заготовок.

Для шлифования может использоваться пескоструйная обработка нержавеющей стали или токарные станки, оборудованные соответствующими кругами. Последний вариант шлифовки может выполняться как на производстве, так и в домашней мастерской. Для этого подойдут даже самые простые модели токарных станков.

Диффузионный отжиг

Согласно отраслевым нормам, этот вид термообработки можно отнести к экстремальным. Металл нагревается до максимально возможной температуры, превышающей критические точки. Технология часто применяется для сплавов со сложными и легкоплавкими соединениями. При этом структура заэвтектоидной стали после отжига становится менее твердой и значительно пластичнее, что позволяет использовать широкий набор приемов для дальнейшей обработки. Метод требует полного контроля и соблюдения технологии, поскольку высоки риски перегрева и пережога, что может привести частично или полностью к утрате необходимых качеств и такой металл к дальнейшим операциям будет непригоден. Точная температура полного отжига доэвтектоидной стали и других марок металла есть в специальных справочниках.

Точная температура полного отжига доэвтектоидной стали и других марок металла есть в специальных справочниках.

Диффузионный отжиг стали

Правильно выполненная термообработка позволяет получить:

- равновесный химический состав;

- рост зерна;

- растворение избыточных фаз;

- образование, рост пор.

Последний пункт является побочным эффектом, относится к дефектам и при производстве стараются избегать возникновения этого явления. Технология отжига стали этим методом требует навыков и знаний, понимания разницы между отдельными видами и марками металла.

Рекристаллизационный отжиг

Методика, позволяющая избавиться от многих нежелательных качеств металла. Рекристаллизационный отжиг стали проводят с целью снять наклеп и другие последствия после некоторых механических операций. Технология применяют для обработки:

- листового проката;

- проволоки;

- прутков;

- труб;

- штамповки.

После рекристаллизационного отжига стали металл приобретает необходимые характеристики для получения изделий с заданными качествами.

Выбор технологии определяется химическим составом. При процедуре материал нагревают до значений, превышающих температуру кристаллизации не менее чем на 100-200° C. Необходимые свойства появляются в разной степени в зависимости от вида обработки. Чаще используют полный отжиг. При этом структурные изменения более существенные. В ряде случаев достаточен неполный отжиг.

Температурные зоны для рекристаллизационного отжига

Изотермический отжиг

Этот вид обработки применяется главным образом для легированных сплавов. Изометрический отжиг стали заключается в нагревании металла до аустенитного состояния с последующим ускоренным охлаждением до 660-680° C. Затем заготовку выдерживают при этой температуре, пока аустенит не превратится в перлит. После этого металл охлаждают на воздухе естественным способом.

Это самый быстрый и эффективный способ повысить пластичность металлов с высоким содержанием хрома.

Высокотемпературный отжиг нержавеющей стали и некоторых других конструкционных, инструментальных сплавов делается таким способом. Подобная технология позволяет снизить твердость легированных материалов до уровня, позволяющего эффективно обрабатывать впоследствии заготовку на металлорежущем оборудовании.

Подобная технология позволяет снизить твердость легированных материалов до уровня, позволяющего эффективно обрабатывать впоследствии заготовку на металлорежущем оборудовании.

Изотермический отжиг характеризуется особым методом охлаждения. Заданное время материал выдерживается при температуре, указанной в нормах на одном уровне, а не падает постепенно, как в других вариантах обработки. Формирование однородной структуры происходит за счет полного распада аустенита и преобразований ферритов и перлитов. Таким способом обрабатывают жаростойкие сплавы.

Эффективна эта методика для обработки небольших изделий, штамповок, инструментальных заготовок.

Изотермический отжиг имеет небольшой по времени технологический цикл, однако достаточно эффективный для решения многих производственных задач.

Химический состав и структура сплава

Рассматриваемый материал 12х18н10т относится к классу конструкционных криогенных. Структуру можно охарактеризовать высокой устойчивостью к воздействию агрессивной среды. Химический состав стали 12х18н10т представлен сочетанием следующих элементов:

Химический состав стали 12х18н10т представлен сочетанием следующих элементов:

- Практически любой металл в своем составе имеет высокую концентрацию железа. Вторым наиболее важным химическим элементом является углерод, концентрация которого составляет 0,12%.

- Вторым по концентрации элементом является хром. Его концентрация составляет от 17% до 19%.

- В состав включили большую концентрацию никеля: от 9% до 11%.

- В последнее время в состав современных сплавов включается титан, концентрация которого около 0,8%.

Химический состав стали 12х18н10т

Остальные химические вещества имеют концентрацию в пределах нормы в соответствии с ГОСТ. Избежать наличие вредных примесей в составе практически не возможно, но есть возможность выдерживать низкий показатель концентрации: фосфора около 0,035% и серы не более 0,02%.

Необходимые инструменты для ковки

Инструментарий, честно сказать недовольно огромный, но каждый предмет имеет строго свое предназначение. И не окажись его вовремя под рукой, можно загубить все дело. Можно использовать, как и покупной, так и самодельный, но дрель или болгарку сам не сделаешь, лучше прикупить. Они очень упростят вашу задачу. Весь набор приблизительно выглядит, таким вот образом:

И не окажись его вовремя под рукой, можно загубить все дело. Можно использовать, как и покупной, так и самодельный, но дрель или болгарку сам не сделаешь, лучше прикупить. Они очень упростят вашу задачу. Весь набор приблизительно выглядит, таким вот образом:

- молот, желательно двух типов тяжелый 3-4 кг и легкий 1-1,5 кг;

- наковальня, если нет нормальной в наличии, как вариант использовать кувалду или кусок рельса, хотя бы на первое время тренировок;

- металлургические клещи и небольшие щипцы;

- тиски, желательно побольше, позже узнаете зачем они;

- сварочный аппарат, если его нет – запаситесь большим количеством проволоки стальной;

- печь, самодельная или горн, способные достичь температуры сварки;

- шлифовальный станок или «болгарка», наждачная бумага разной зернистости;

- крупный магнит;

- дрель со сверлами.

В принципе практически весь набор инструмента, который понадобится для изготовления клинка. Можно обратить особое внимание на печь, если ранее мастер не занимался даже закаливанием стали, то можно либо приобрести ее.

Инструменты для ковки ножей своими руками.

Но ценник будет недешевый или попробовать изготовить самому. В сети и на нашем сайте есть способы изготовления самостоятельно муфельной печи. Ее температуры в 900-1200 градусов, вполне будет достаточно для спекания металла и выковать можно будет что угодно.

Термическая обработка деталей из нержавеющей стали и алюминия Текст научной статьи по специальности «Технологии материалов»

ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ

СТАЛИ И АЛЮМИНИЯ Карху Виктория Сергеевна, студентка (e-mail: [email protected]) Данилко Валерия Андреевна, старший преподаватель (e-mail: [email protected])

Рязанский государственный Радиотехнический университет, Россия

В статье рассмотрены основные этапы и особенности процесса термической обработки металлов (нержавеющей стали и алюминия), которые чаще всего используют в качестве материалов корпусов современной техники.

Ключевые слова: термическая обработка, сталь, алюминий, температура, отжиг, закалка, отпуск.

Сегодня мы живем в 21 веке, в котором человек уже не может представить свою жизнь без электронных приборов и устройств. При покупке товара он обращает внимание на технические параметры, а также на материал, из которого сделан корпус и детали оборудования. Все перечисленное обуславливает его выбор в пользу более качественной продукции.

Из множества видов материала изделий, представленного на рынке, покупатель обращает внимание чаще всего на такие металлы, как нержавеющая сталь и алюминий. Изготовление деталей из таких материалов включает в себя целый ряд операций, необходимых для изменения структуры и свойств металлов. В число таких операций входят отжиг, закалка, отпуск и другие (рисунок 1).

Приведем значение основных технологических процессов изготовления деталей из нержавеющей стали, представленных на рисунке 1:

Отжиг представляет собой термообработку, направленную на уменьшение прочности, твердости и повышение пластичности металлов. Температура отжига определяется его назначением и зависит от содержания углеродов стали.

Закалка – это термообработка, которая включает в себя нагрев сталей до температур выше критических, выдержку при данных температурах и резкое охлаждение с целью получения высокой прочности и твердости.

Отпуск – это дополнительная термообработка, которая предотвращает деталь при ударных нагрузках от быстрого разрушения.

Как уже упоминалось, отжиг проводится с целью понижения параметров твердости нержавеющего металла, благодаря чему он приобретает пластичность. Термообработка данным способом проводится в специальной печи с непременным соблюдением определенного температурного режима. По завершении процессов накаливания и выдержки продукцию оставляют в такой печи до ее полного остывания.

Для стали применяют рекристализационный отжиг и отжиг для снятия внутренних напряжений.

Рисунок 1 – Основные операции термической обработки

нержавеющей стали

Рекристализационный отжиг осуществляют при температуре 680 0С в течение 4-12 часов. Его применяют для малоуглеродистых сталей, содержащих менее 0,25 % углерода.

Отжиг для снятия внутренних напряжений применяют для устранения дефектов, возникающих в процессе резки, сварки, шлифования и т.д. Снятие внутренних напряжений происходит в результате процессов возврата. Продолжительность от 2 до 12 часов и температура такого отжига зависит от вида напряжений, от размеров детали, химического состава стали.

Следующим этапом технологического процесса выступает закалка нержавеющей стали, которая предусматривает доведение материала до критического уровня нагрева. Конкретный температурный режим определяется составом материала и особенностями его дальнейшего использования. Различают объемную и поверхностную закалку. В первом случае нагревают и охлаждают всю деталь, во втором – её поверхность.

Охлаждение при закалке проводят в различных средах, в том числе вода, масло, водовоздушные смеси. От скорости охлаждения зависит структура стали после закалки. Поверхностную закалку применяют для изделий, у которых должна быть твердая поверхность и вязкая внутренняя часть, например, шестеренки, валы. При этом поверхностная закалка делится на несколько видов: закалка погружением; газопламенная закалка; закалка токами высокой частоты; лазерная закалка.

При этом поверхностная закалка делится на несколько видов: закалка погружением; газопламенная закалка; закалка токами высокой частоты; лазерная закалка.

После осуществления закалки детали из нержавеющей стали подвергаются операции отпуска стали, которая производится в электропечах. Данный вид термообработки нержавеющей стали призван устранить и предотвратить различные дефекты данного металла. В

зависимости от температуры различают 3 вида отпуска: низкий (150оС -220 оС), средний (350оС – 450 оС), высокий (550оС – 650 оС).

Схожий технологический процесс термообработки имеют детали из алюминия. Он обеспечивает необходимые эксплуатационные характеристики и качество изделий в целом. К основным видам термической обработки алюминиевых сплавов относят: отжиг, закалка и старение.

Для алюминия применяют гомогенизирующий отжиг, рекристализационный отжиг, отжиг для снятия внутренних напряжений и полный отжиг.

Первому из указанных виду отжига подвергают слитки перед обработкой давлением для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен между ветвями дендритов неравномерных включений CuAl2, Mg2Si, Al2CuMg, Al6CuMg4 и другие. В процессе гомогенизации состав кристаллитов твердого раствора выравнивается, а интерметаллиды растворяются. Вследствие этого пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессования и уменьшить технологические отходы. Температура гомогенизации в пределах 450 – 520 °С, а выдержка от 4 до 40 часов.

В процессе гомогенизации состав кристаллитов твердого раствора выравнивается, а интерметаллиды растворяются. Вследствие этого пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессования и уменьшить технологические отходы. Температура гомогенизации в пределах 450 – 520 °С, а выдержка от 4 до 40 часов.

В тоже время после полного отжига все алюминиевые сплавы получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации.

При закалке алюминия происходит нагрев сплавов до температуры, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до комнатной температуры для получения пересыщенного твердого раствора. Например, температура закалки сплавов системы Al-Си (рисунок 2) определится линией abc. При нагреве под закалку сплавов, содержащих до ~ 5 % Си, избыточная фаза СиА12 полностью растворяется, и при последующем быстром охлаждении фиксируется только пересыщенный a-твердый раствор. Время выдержки при температуре закалки зависит от структурного состояния сплава, типа печи и толщины изделия. После закалки сплавы имеют сравнительно невысокую прочность и высокую пластичность.

Время выдержки при температуре закалки зависит от структурного состояния сплава, типа печи и толщины изделия. После закалки сплавы имеют сравнительно невысокую прочность и высокую пластичность.

ш

ем

в

ш

208

С

0,5 5,1 W ZU SO Si 40 5QCut%

Рисунок 2 – Диаграмма состояния Al-Cu

После закалки следует старение, при котором сплав выдерживают при нормальной температуре несколько суток (естественное старение) или в течение 10-24 часов при повышенной температуре (искусственное старение). В процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением сплава.

Распад пересыщенного твердого раствора происходит в несколько стадий в зависимости от температуры и продолжительности старения.

Таким образом, наиболее распространенными металлами и сплавами, используемыми в промышленности, в настоящее время являются сталь и алюминий. Процесс термообработки данных металлов включает в себя отжиг, закалку, отпуск (старение). Выбор термообработки зависит от свойств и назначения сплава.

Выбор термообработки зависит от свойств и назначения сплава.

Список литературы

1 Как проводится термическая обработка нержавейки [Электронный ресурс] -Режим доступа: https://www.globus-stal.ru/articles/kak-provoditsya-termicheskaya-obrabotka-nerzhaveyki/.

2 Наука: Современные технологии обработки алюминия и его сплавов [Электронный ресурс] – Режим доступа: https://stankoreport.ru/news/article_post/nauka-sovremennyye-tekhnologii-obrabotki-alyuminiya-i-yego-splavov.

3 Термическая обработка алюминиевых сплавов [Электронный ресурс] – Режим доступа: http://weldworld.ru/theory/term-obrab/termicheskaya-obrabotka-alyuminievyh-splavov.html.

4 Смоляров Н.А. Основы технологии производства / Н. А. Смоляров. – Рязань, 2017. – 115 с.

Karkhu Victoria Sergeevna, student. Direction of preparation “Standardization and Metrology” (e-mail: [email protected], 89106287291).

Danilko Valeria Andreevna, senior Lecturer (e-mail: [email protected]).

Russia, Ryazan, Ryazan State Radio Engineering University, Department of Information-measuring and Biomedical Engineering.

The Heat Treating of stainless steel and aluminum parts

Abstract: The article considers the main stages and peculiarities of the process of heat treatment of metals (stainless steel and aluminum), which are most often used as materials of modern equipment.

Keywords: heat treatment, steel, aluminum, temperature, quenching, annealing, drawback.

Марки ножевой стали | 009.ru

Новости

18.11.2016

При оценке материала, из которого изготовлен нож и его лезвие, следует учитывать, что это не единственный важный фактор качества оружия. Кроме стали, также очень важны форма и профиль лезвия (например, клинок формы танто вряд ли подойдет для того, чтобы снять шкуру с оленя). Но, вероятно, параметры закалки лезвия являются одними из важнейших. Хорошая цельная закалка даже на плохой стали может привести к тому, что такой клинок окажется лучше, чем клинок из лучшей стали, но с худшей по качеству закалкой. Плохая термическая обработка может привести к тому, что лезвие из нержавеющей стали потеряет свою устойчивость к коррозии, либо упругая сталь станет хрупкой, и так далее. К сожалению, из всех трех самых главных свойства лезвия (профиль клинка, тип стали и тип закалки), закалку нельзя оценить визуально. Как результат этого, на нее зачастую не обращают внимания, уделяя ее лишь форме клинка и типу стали.

К сожалению, из всех трех самых главных свойства лезвия (профиль клинка, тип стали и тип закалки), закалку нельзя оценить визуально. Как результат этого, на нее зачастую не обращают внимания, уделяя ее лишь форме клинка и типу стали.

Также при оценке клинка следует помнить о цели его создания и о возможном применении. Сталь типа 440А часто служит предметом насмешек, но для подводного плавания в соленой воде лучше предпочесть нож из этой стали, чем из L-6. По свойствам закаленная сталь 5160 обладает удивительной твердостью, но если нужен охотничий нож для разделки оленя, то лучше выбрать лезвие с содержанием сплава 52100, и так далее. Универсальных клинков не бывает, увы.

Простыми словами сталь – это сплав железа с углеродом. Если последнего вещества слишком много, то образуется чугун. Если наоборот мало, то получается жесть. А сталью называется сплав с одинаковым количеством обеих компонентов. Различные типы стали определяются в первую очередь не пропорциям углерода и железа, а легированием добавками и примесями, которые наделяют заготовку различными свойствами.

- Углерод. Есть во всех типах сталей и является основным компонентом. Придает жесткость и твердость. Чаще всего его содержание составляет более 0,5%. Такая сталь называется высокоуглеродистой.

- Хром. Делает сплав износостойким, способным к закаливанию и устойчивым к коррозии. Сталь, в составе которой имеется 13% хрома, именуется «нержавеющей». Хотя, несмотря на это, любой подобный сплав может все же корродировать, если за ним неправильно ухаживать.

- Марганец. Это важный элемент, который придает металлу зернистую структуру и способствует износостойкости, жесткости и прочности клинка. Он применяется для улучшения качеств стали в процессе проката и ковки. Есть во всех ножевых стальных сплавах, кроме L-6, A-2 и CPM 420V.

- Молибден.

Присутствует в большинстве сплавов. Стали, которые закаливаются на воздухе, содержат минимум 1% молибдена.

Присутствует в большинстве сплавов. Стали, которые закаливаются на воздухе, содержат минимум 1% молибдена. - Никель. Применяют для устойчивости и твёрдости к коррозии, а еще для вязкости сплава. Имеется в сталях AUS-6, AUS-8 и L-6.

- Кремний. Используют для крепости клинка при его ковке.

- Вольфрам. Делает лезвие износостойким. Вольфрам, сочетаясь с молибденом или хромом, превращает сталь в «быстрорежущуюся». Подобная сталь марки М-2 содержит большое количество вольфрама. Также пригодна для изготовления танковой брони.

- Ванадий. Способствует прочности и износостойкости. Это твердоплавкий элемент, который имеет повышенную твердость и используется в изготовлении мелкозернистой стали. Во многих сталях есть ванадий, но больше всего его в марках Vascowear, M-2, 420V, CPM T440V.

Нержавеющая сталь или углеродистые стальные сплавы

В основном лезвия ножей из подобной стали кованные. Нержавеющая сталь тоже может коваться, но это делать не так-то просто. Углеродистую сталь по желанию можно закалить или опустить, чтобы сделать лезвие твердым и упругим. А нержавейку нельзя так просто обработать на свое усмотрение. Углеродистая сталь намного быстрее корродирует по сравнению с нержавеющей. К тому же она часто проигрывает нержавеющей по большинству параметров. Но ниже приведенные марки углеродистых сталей могут быть очень хорошими, особенно при качественной закалке.

Нержавеющая сталь тоже может коваться, но это делать не так-то просто. Углеродистую сталь по желанию можно закалить или опустить, чтобы сделать лезвие твердым и упругим. А нержавейку нельзя так просто обработать на свое усмотрение. Углеродистая сталь намного быстрее корродирует по сравнению с нержавеющей. К тому же она часто проигрывает нержавеющей по большинству параметров. Но ниже приведенные марки углеродистых сталей могут быть очень хорошими, особенно при качественной закалке.

В системе AISI обозначено, что стали с номерами 10хх – это углеродистые. Все остальные номера – легированные сплавы. Система SAE называет стали с буквенными индексами (например, А-2) инструментальными. Классификация ASM встречается крайне редко и мало используется на практике. Очень часто последние цифры в обозначении стали указывать на количество углерода в стали.

- O-1 – это самый популярный тип стали у кузнецов. Хорошо держит и воспринимает воронение лезвия, очень прочный, но быстро ржавеет.

Используется в ножах Randall.

Используется в ножах Randall. - W-2 – твердый и хорошо держит заточку. Из такого сплава делают напильники. Carbon V – торговое название марки стали, которая принадлежит компании Cold Steel. Обозначает весь тип подобных сплавов, а не один определенный. На маркировке есть дополнительные индексы для того, чтобы отличать конкретные марки сплава.

- 0170-6 / 50100-B – обозначения одной марки стали по разным классификациям. Это отличный хромо-ванадиевый стальной сплав, который чем-то напоминает О-1, но при этом он значительно дешевле. A-2 – хорошая самозакаливающаяся инструментальная сталь, которая известна своей прочностью и способностью удерживать режущие свойства кромки. Самозакаливание не дает возможности дополнительно закаливать и отпускать ее. Из-за своей прочности ее часто используют для изготовления боевых ножей.

- L-6 – эта марка сталей предназначена для ленточных пил. Она прочна, хорошо держит заточку, податлива для ковки.

Такая сталь является одной из лучших для создания прочных ножей. M-2 – это «высокоскоростная» сталь, которая сохраняет свои свойства и химический состав в том числе даже при очень высокой температуре. Поэтому ее используют в промышленности во время резки при сверхвысоких температурах. Данная сталь отлично держит заточку, прочная, но чуть уступает в этом плане выше описанным маркам. Но в то же время она гораздо прочнее нержавеющей стали и намного лучше сохраняет режущие качества. Правда, имеет серьезный недостаток – легко ржавеет.

Такая сталь является одной из лучших для создания прочных ножей. M-2 – это «высокоскоростная» сталь, которая сохраняет свои свойства и химический состав в том числе даже при очень высокой температуре. Поэтому ее используют в промышленности во время резки при сверхвысоких температурах. Данная сталь отлично держит заточку, прочная, но чуть уступает в этом плане выше описанным маркам. Но в то же время она гораздо прочнее нержавеющей стали и намного лучше сохраняет режущие качества. Правда, имеет серьезный недостаток – легко ржавеет. - 5160 – такая марка весьма популярна среди кузнецов, особенно сейчас. Она считается пружинящей и относится к числу высококачественных профессиональных сталей. Ее состав простой. Для лучшей закаливаемости в нее добавляют хром. Отлично держит заточку, но пользуется спросом в основном из-за своей выдающейся прочности. Также из нее изготавливают особо твердые ножи. 52100 – шарикоподшипниковая марка стали, которая часто используется при ковке.

По сравнению с маркой 5160 лучше держит заточку, но не очень прочная. Ее в основном применяют в изготовлении охотничьих и других менее прочных по сравнению со стальными ножей. Но это сделано ради большей пользы и лучшего сохранения остроты лезвия.

По сравнению с маркой 5160 лучше держит заточку, но не очень прочная. Ее в основном применяют в изготовлении охотничьих и других менее прочных по сравнению со стальными ножей. Но это сделано ради большей пользы и лучшего сохранения остроты лезвия. - D-2 – иногда ее называют «полунержавеющей». В ее составе примерно 12% хрома. Это чуть меньше, чем в нержавеющей стали. Данная марка – самая стойкая к коррозии из вех углеродных сплавов. При этом хорошо держит заточку кромки лезвия. Правда, она менее прочная по сравнению с другими марками этого раздела и не поддается окончательной полировке. Vascowear – крайне редкая марка стали, которая содержит много ванадия. Она чересчур тяжела в обработке, но это не мешает ей быть очень износостойкой. В производстве почти не встречается.

- Vascowear – крайне редкая марка стали, которая содержит много ванадия. Она чересчур тяжела в обработке, но это не мешает ей быть очень износостойкой. В производстве почти не встречается.

Нержавеющая сталь

Любая сталь поддается ржавлению. Но благодаря добавлению не менее 13% хрома «нержавеющие» стали более стойкие к коррозии. Также стоит обратить внимание на то, что 1% хрома в составе не делает сталь «нержавеющей». Стандарт ножевой промышленности – это именно 13% хрома. Правда, в справочнике по металлам ASM сказано, что более 10% будет достаточно. В других источниках установлены свои количественные границы. Легирующие элементы подвергаются сильному влиянию содержанию хрома. Нержавеющий эффект может дать и сочетание более низкой доли хрома и правильно подобранных других примесей.

- 420 – по сравнению с 440-ой маркой эта сталь имеет более низкое содержание углерода и поэтому она слишком мягкая и плохо держит заточку. Ее часто используют при изготовлении ножей для подводников из-за высокой коррозийной стойкости. Также применяют для недорогих ножей. Помимо использования в соленой воде, чересчур мягкая для создания функционального лезвия.

Из нее делают недорогие ножи, которые производятся в Юго-Восточной Азии. А американские и европейские производители используют ее разновидность 420er.

Из нее делают недорогие ножи, которые производятся в Юго-Восточной Азии. А американские и европейские производители используют ее разновидность 420er. - 440 A — 440 B — 440C – в зависимости от типа (А, В, С) возрастает содержание углерода (0,75%, 0,9%, 1,2%) и соответственно твердость стали. Марка 440С – хорошая высокотехнологическая нержавеющая сталь, с твердостью преимущественно в 56-58 единиц. Все три типа устойчивы к коррозии, но лучше всего, конечно же, 440А. Кстати, именно она отлично подходит для ежедневного использования, поскольку имеет очень качественное закаливание. Марка 440С очень распространена. Ее признали второй основной ножевой нержавеющей сталью (первая — ATS-34).

- 425M — 12C27 – эти две марки подобны 440А. Первая из них (примерно 1% углерода) используется в изготовлении ножей. Вторая – это традиционная скандинавская сталь, которую применяют для создания финских и норвежских ножей.

- AUS-6 — AUS-8 — AUS-10 (6A, 8A, 10A) – японские марки нержавеющей стали.

Тоже похожи на 440 (А, В, С). Марка AUS-6 — 0,65% углерода, AUS-8 – 0,75% углерода, AUS-10 – 1,1% углерода. Не совсем хорошо держит закалку, если сравнивать данную сталь с ATS-34, но зато она немного прочнее и мягче. AUS-10 не так устойчива к коррозии, как 440С, но значительно тверже. У всех этих трех типах есть примесь ванадия. Это делает металл износостойким.

Тоже похожи на 440 (А, В, С). Марка AUS-6 — 0,65% углерода, AUS-8 – 0,75% углерода, AUS-10 – 1,1% углерода. Не совсем хорошо держит закалку, если сравнивать данную сталь с ATS-34, но зато она немного прочнее и мягче. AUS-10 не так устойчива к коррозии, как 440С, но значительно тверже. У всех этих трех типах есть примесь ванадия. Это делает металл износостойким. - GIN-1 или G-2 – это отличная нержавеющая сталь, которая имеет немного меньше молибдена и углерода, но зато больше хрома, чем ATS-34.

- ATS-34 — 154-CM – одна из высокотехнологичных сталей в настоящее время. 154-СМ означает маркировку подлинного американского варианта стали. ATS-34 разработали в компании Hitachi. Она очень напоминает сталь 154-СМ. Для нее характерно высокое качество, нормальная твердость (около 60 единиц), хорошее удерживание заточки и достаточная прочность, несмотря на свою твердость. По устойчивости к коррозии уступает 400-м маркам.

- ATS-55 – довольно похожа на ATS-34, но не содержит молибден и имеет добавки некоторых других присадок.

По этой стали не очень много информации, но о ней можно точно сказать, что она способна сохранять остроту режущей кромки так же, как и ATS-34. Но она еще и намного тверже. Молибден – это дорогое вещество, которое используют для «высокоскоростных» лезвий. Но ножам не всегда необходимы подобные свойства, поэтому есть надежда, что заменив молибден на другой элемент, можно будет значительно удешевить эту сталь, при этом сохранив все ее лучшие качества.

По этой стали не очень много информации, но о ней можно точно сказать, что она способна сохранять остроту режущей кромки так же, как и ATS-34. Но она еще и намного тверже. Молибден – это дорогое вещество, которое используют для «высокоскоростных» лезвий. Но ножам не всегда необходимы подобные свойства, поэтому есть надежда, что заменив молибден на другой элемент, можно будет значительно удешевить эту сталь, при этом сохранив все ее лучшие качества. - BG-42 – данная марка была представлена Бобом Лавлесом, как перемагниченная ATS-34. Она лишь отличается тем, что в ней в 2 раза больше магния, а ванадия в составе – 1,2% (у ATS-34 его вообще нет). Благодаря этому сталь держит заточку даже лучше, чем ATS-34.

- CPM T440V — CPM T420V – эти обе стали отлично держат заточку (лучше марки ATS-34, но уступает ей в прочности) и первый раз заточить их довольно сложно (это зависит от степени закалки). 420V является сталью компании СРМ и считается аналогом 440V.

У этой марки удвоена доля ванадия и уменьшено содержание хрома. Такая сталь более износостойкая и немного прочнее, чем 440V. CPM T440V в производстве использует компания Spyderco и традиционный производитель ножей Sean McWilliams.

У этой марки удвоена доля ванадия и уменьшено содержание хрома. Такая сталь более износостойкая и немного прочнее, чем 440V. CPM T440V в производстве использует компания Spyderco и традиционный производитель ножей Sean McWilliams. - 400 – эту маркировку использовала компания Cold Steel перед тем, как начала использовать AUS-8. Это недорогая сталь, которую под таким названием порой применяют и другие производители ножей.

Большой выбор ножей Вы можете приобрести в нашем интернет-магазине охотничьих товаров. Также, при необходимости консультанты окажут необходимую консультацию!

Другие статьи

-

20 мая 2022, 11:07

Засидки охотничьи от Ameristep – воплощенная всеобъемлющая практичность, маскировка и комфорт

Специализация компании – производство сопутствующих товаров и аксессуаров для охоты, основанное на собственных инновационных разработках, расширена и углубленно доработана с использованием привлеченных внешних смежных инновационных компетенций и технологий компаний-партнеров, в первую очередь из сферы маскировочных материалов и ряда других.

-

02 марта 2022, 13:05

Инструменты от Wheeler Engineering (США) для обслуживания оружия: качество, точность, надежность, комплектность, деликатность, практичность.

Wheeler Engineering работает в составе корпорации Battenfeld Technologies и производит известные во всем мире качественные оружейные инструменты, приспособления и аксессуары для деликатного ухода для каждого типа огнестрельного оружия и его ремонта, как в легендарных специализированных и универсальных наборах, так и поштучно.

-

19 декабря 2021, 14:19

Обзор оружейной химии MontanaX-Treme премиум-класса – чистит эффективно, деликатно, комплексно

Статус бренда Montana X-Treme в его настоящем виде тесно связан с корпорацией Western Powders, Inc. и ее мощным производством в штате Монтана, с 1972 года ставшей ведущим дистрибьютором порохов в Северной Америке, обеспечивая их поставку для всех основных марок огнестрельного оружия.

Вы можете подписаться на наши новости

Подписываясь на новости, я принимаю пользовательское соглашение и подтверждаю, что ознакомлен и согласен с политикой конфиденциальности данного сайта

Нержавеющая сталь 20Х23Н18

5 Мар 2022 mvsteel

Описание отечественной марки стали 20Х23Н18.

Заменители и аналоги сплава 20х23н18.

Нержавеющие стали марок – 20Х23Н13, 15Х25Т.

Зарубежные аналоги 20х23н18 по AISI

Аналогом сплав 20х23н18 является нержавеющая сталь AISI 310S.

Область применения 20Х23Н18

Высоколегированная жаропрочная сталь 20Х23Н18 используется при производстве отдельных деталей для камер сгорания, например хомутов, подвесок, а также деталей крепления.

Нередко из этой марки стали производят бесшовные трубы, эксплуатация которых осуществляется при высоких температурах – до +1100 °С.

Вид поставки:

Сортовой прокат из нержавеющей стали соответствует ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69.

Калиброванные прутки производятся из нержавеющей стали в соответствии с ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, а шлифованные прутки – по ГОСТ 14955-77.

Листы нержавеющие, производимые из стали этой марки, должны соответствовать 7350-77, ГОСТ 19903-74, ГОСТ 19904-74, стальные полосы – ГОСТ 4405-75, ГОСТ 103-76, а ленты – ГОСТ 4986-79.

При изготовлении кованых заготовок должно быть соответствие ГОСТ 1133-71.

Химический состав

| Химический элемент | Кремний (Si), не более | Медь (Cu), не более | Марганец (Mn), не более | Никель (Ni) | Титан (Ti), не более | Фосфор (P), не более | Хром (Cr) | Сера (S), не более |

| % | 1.0 | 0.30 | 2.0 | 17.0-20.0 | 0.2 | 0.035 | 22.0-25.0 | 0.02 |

Механические свойства.

| Термообработка, состояние поставки | Прутки. Закалка 1100-1150°С, воздух или вода | Листы горячекатаные или холоднокатаные. Закалка 1030-1130°С, вода (образцы поперечные) Закалка 1030-1130°С, вода (образцы поперечные) | Лента холоднокатаная. Закалка 1050-1080°С, вода или воздух | Лента холоднокатаная. Закалка 1050-1080°С, вода или воздух |

| Сечение, мм | 60 | >4 | <0,2 | 0,2-2,0 |

| 0,2, МПа | 196 | 264 | ||

| B, МПа | 490 | 539 | 580 | 580 |

| 5, % | 35 | 35 | ||

| 4, % | 19 | 38 | ||

| , % | 50 |

Механические свойства при повышенных температурах.

| tиспытания, °C | B, МПа | KCU, Дж/м2 | 0,2, МПа | 5, % | , % |

| Прутки диаметром 38-55 мм. Закалка 1180°С, вода. Старение 800°С, 4 ч. | |||||

| 20 | 600-660 | 137-186 | 295-320 | 29-35 | 47-54 |

| 300 | 520-540 | 147-166 | 235 | 25-28 | 45-49 |

| 400 | 540 | 147-166 | 225 | 24-32 | 39-45 |

| 500 | 520-540 | 171 | 210 | 25-31 | 41-45 |

| 600 | 440 | 176 | 195 | 24 | 46 |

| 700 | 315-330 | 171 | 185-195 | 19-24 | 35 |

| 800 | 185-205 | 176 | 165 | 19-27 | 34 |

| Образец диаметром 10 мм и длиной 50 мм, прокатанный | |||||

Скорость деформирования 20 мм/мин. | |||||

| Скорость деформации 0,007 1/с. | |||||

| 800 | 255 | 215 | 24 | 67 | |

| 900 | 135 | 135 | 37 | 77 | |

| 1000 | 71 | 64 | 49 | 77 | |

| 1100 | 44 | 39 | 51 | 70 | |

| 1200 | 27 | 22 | 27 | 31 | |

Технологические свойства.

Температура ковки.

Начальная температура ковки нержавеющей стали должна составлять +1220 °С, а конечная – около + 900 °С. Если сечение нержавеющей стали составляет менее 350 мм, то охлаждение осуществляется в воздухе.

Свариваемость.

Ограниченно свариваемая.

Обрабатываемость резанием.

В нормализованном и отпущенном состоянии при НВ 178 и B = 610 МПа, Ku б. ст. = 0,4.

Предел выносливости.

| Термообработка, состояние стали | Закалка 1100°С, вода или воздух. НВ 140-200 НВ 140-200 | |

| -1, МПа | 255 | 245 |

| B, МПа | 590 | 570 |

| 0,2, МПа | 290 |

Жаростойкость.

| Среда | Воздух | Воздух | Воздух |

| Температура, °С | 650 | 750 | 800 |

| Длительность испытания, чp> | 4500 | 1500 | |

| Глубина, мм/год | 0,0027 | 0,01 | 0,044 |

| Группа стойкости или балл | 2 | 3 | 4 |

Физические свойства.

| Температура испытания, °С | Модуль нормальной упругости, Е, ГПа | Плотность, кг/см3 | Коэффициент теплопро водности Вт/(м ·°С) | Уд. электро сопротивление (p, НОм·м) |

| 20 | 200 | 7900 | 14 | 1000 |

| 100 | 16 | |||

| 200 | ||||

| 300 | 182 | 19 | ||

| 400 | 176 | 7760 | ||

| 500 | 170 | 7720 | 22 | |

| 600 | 160 | 7670 | ||

| 700 | 150 | 7620 | ||

| 800 | 141 | |||

| 900 | 7540 |

| Температура испытания, °С | Коэффициент линейного расширения (10-6 1/°С) | Удельная теплоемкость (С, Дж/(кг·°С)) |

| 20-100 | 14. 9 9 | 538 |

| 20-200 | 15.7 | |

| 20-300 | 16.6 | |

| 20-400 | 17.3 | |

| 20-500 | 17.5 | |

| 20-600 | 17.9 | |

| 20-700 | 17.9 | |

| 20-800 | ||

| 20-900 | ||

| 20-1000 |

Углеродистая сталь 20: характеристики, применение, твердость, аналоги

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Читать также: Проверка генератора не снимая с автомобиля

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной.

При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Оборудование для проведения закалки