Закалка р6м5: Вопрос по закалке Р6М5

alexxlab | 22.02.2023 | 0 | Разное

Вопрос по закалке Р6М5

OVM

Вопрос тут возник, как при наличии самодельной печки, электрической,

без измерения температуры, произвести нормальную закалку клинка

из Р6М5. Толщина около 3,5 мм в обухе, у РК 0,5 мм, длина с хвостовиком 200 мм, ширина 20 мм.

Закалка на вторичную твердость не нужна, то есть красностойкость нафиг.

Как определить нужный фазовый переход, магнита достаточно будет?

Какое время держать при этой температуре и в какой среде закаливать:

подогретое масло? солярка? вода подсоленная? или чего еще?

И еще важный вопрос, как предотвратить обезуглероживание?

Чем можно обмазать? Слышал – подогреть до ~ 500 гр. и окунуть в порошок борной кислоты?

С уважением,

Олег

asi

? а в каком изначальном состоянии у вас заготовка?

? до какой температуры ваша печька греется?

впринципе не ориентируясь на цвета заготовки, можно найти термокарандаши, меняющие свой цвет при достижении определенной температуры.

OVM

Заготовка в “сыром” состоянии, была пластина заготовка для плоской протяжки (с завода).

Температуру печки не знаю, поэтому и спрашиваю. Для обычных углеродистых сталей достаточно магнита, как перестала магнитится, значит можно закаливать. А тут не знаю.

С уважением,

Олег

Serjant

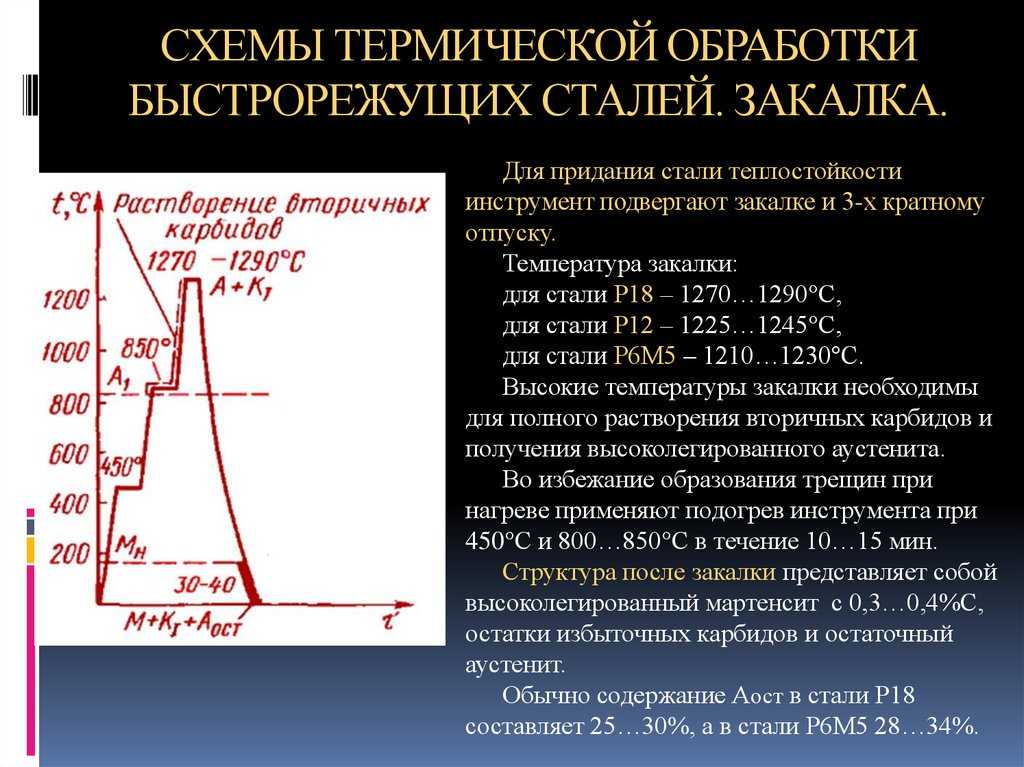

Температура закалки Р6М5 с 1210-1230 ?С.

Ваша печка может развить такую температуру?

OVM

Возможно, посоветуйте как определить, “на коленке”, хотя конечно неправильно все это, но может есть доморощеный способ?

В принципе можно добавить пропановой горелкой, но она без надува воздуха, может и ее не хватить по температуре.

С уважением,

Олег

Serjant

Белое свечение металла

Alan_B

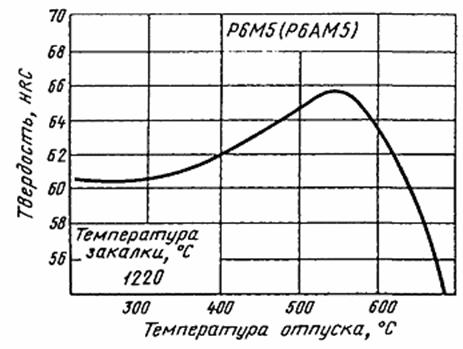

Не уверен, что закалка на первичную твердость даст хорошие результаты – останется 20-40% аустенита. Для штампов и ножей рекомендуют закалку с 1160-1180, но при этом больше 62 не получить.

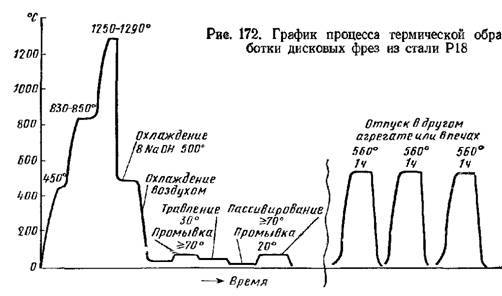

По цвету свечения Сержант правильно сказал – почти белый для 1210-1230 и светло-светло желтый для 1170. Для таких температур обмазки малоэффективны – на производстве нагревают в солях (обычно BaCl2 + 2% MgF2) или (для меньших температур) – в шлаках. Обычно выполняют 2 подогрева – при 700-800 и 1000-1050. Выдержка при нагреве под закалку -15-20 сек на мм сечения.

В общеи и целом, Р6М5 не самый простой материал для первых экспериментов. Хотя, в свое время Сфинкс пробовал ковать и закаливать на первичную твердость Р6М5К5 и вро де бы получал хорошие результаты.

OVM

Спасибо, буду пробовать. А всеже поможет окунание предварительно разогретого клинка в борную кислоту (проще достать) и запечется ли корка на клинке при последующем нагреве или это все пустое? А может жидкое стекло использовать?

Если нет, то насколько (на какую глубину) произойдет обезуглероживание и насколько это критично?

Твердость кромки больше 56-58 и не нужна.

Да, посоветуйте в какой среде лучше закаливать.

Про эксперименты Сфинкса читал.

С уважением,

Олег

Alan_B

Окунание в борную кислоту вряд ли поможет – вы просто снимите слой окалины, что несколько уменьшит обезуглероживание, но не сильно. Можно попробовать нагревать в расплавленом стекле + бура, но это хлопотно.

Можно попробовать нанести пленку из клея БФ2 + желтая кровяная соль + окись алюминия

OVM

Спасибо! Надо пробовать…

С уважением,

Олег

Способ термической обработки быстрорежущей стали

Авторы патента:

Макаров А.В.

Коршунов Л.Г.

C21D9/22 – сверл, фрез, резцов для металлорежущих станков

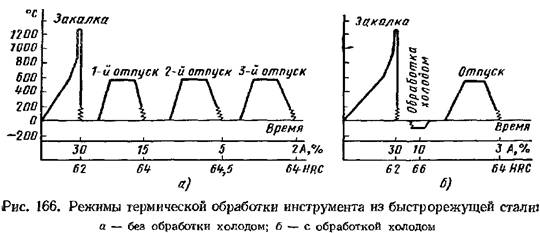

Использование: в машиностроении при изготовлении режущего и штампового инструмента из быстрорежущей стали, в частности из стали Р6М5. Способ включает закалку, высокотемпературный однократный отпуск и окончательный отпуск, при этом закалку проводят от температуры, превышающей стандартную на 20 – 40oС, а окончательный отпуск проводят при 150 – 350oС. После высокотемпературного отпуска возможно проведение обработки холодом. Данный способ обеспечивает повышение износостойкости быстрорежущей стали. 1 з. п. ф-лы, 1 табл.

Способ включает закалку, высокотемпературный однократный отпуск и окончательный отпуск, при этом закалку проводят от температуры, превышающей стандартную на 20 – 40oС, а окончательный отпуск проводят при 150 – 350oС. После высокотемпературного отпуска возможно проведение обработки холодом. Данный способ обеспечивает повышение износостойкости быстрорежущей стали. 1 з. п. ф-лы, 1 табл.

Изобретение относится к металлургии и может быть использовано в машиностроении при изготовлении режущего и штампового инструмента из быстрорежущей стали, в частности из вольфрамо-молибденовой стали Р6М5.

Технический результат, на решение которого направлено предлагаемое изобретение повышение износостойкости обрабатываемой стали.

Известен способ термической обработки стали Р6М5 [1] который включает закалку от 1210-1230оС в масле и трехкратный отпуск при 540-560оС. Этот известный способ не обеспечивает получения максимально высокого уровня износостойкости. Это связано с тем, что при многократном высоком отпуске в процессе каждого последующего нагрева отпускается мартенсит, образующийся из остаточного аустенита при охлаждении после предыдущего отпуска. В результате матрица стали состоит из высокоотпущенного низкоуглеродистого мартенсита, который не обладает максимальной износостойкостью.

Это связано с тем, что при многократном высоком отпуске в процессе каждого последующего нагрева отпускается мартенсит, образующийся из остаточного аустенита при охлаждении после предыдущего отпуска. В результате матрица стали состоит из высокоотпущенного низкоуглеродистого мартенсита, который не обладает максимальной износостойкостью.

В качестве прототипа выбран способ термической обработки инструмента из быстрорежущей стали [2] наиболее близкий по технической сущности к предлагаемому и включающий закалку от 12255оС, отпуск при 540-560оС, обработку холодом и отпуск при 380-400оС. Однако данный способ термообработки не обеспечивает быстрорежущей стали максимальной износостойкости, так как после отпуска при 400оС в мартенсите стали Р6М5 сохраняется приблизительно 0,2 мас. углерода [3] что соответствует концентрации углерода в мартенсите быстрорежущих сталей, подвергнутых стандартному трехкратному отпуску при 560оС. Следовательно, после проведения в соответствии со способом-прототипом [2] заключительного отпуска при 380-400оС матрица стали состоит из низкоуглеродистого мартенсита, не обладающего максимальной износостойкостью, как и в случае стандартного способа термообработки быстрорежущей стали [1] Цель изобретения повышение износостойкости быстрорежущей стали, увеличение эксплуатационной стойкости инструмента.

Следовательно, после проведения в соответствии со способом-прототипом [2] заключительного отпуска при 380-400оС матрица стали состоит из низкоуглеродистого мартенсита, не обладающего максимальной износостойкостью, как и в случае стандартного способа термообработки быстрорежущей стали [1] Цель изобретения повышение износостойкости быстрорежущей стали, увеличение эксплуатационной стойкости инструмента.

Цель достигается тем, что согласно предлагаемому способу термической обработки быстрорежущей стали, включающему закалку, высокотемпературный однократный отпуск и окончательный отпуск, закалку проводят от температуры, превышающей на 20-40оС стандартную температуру закалки, а окончательный отпуск проводят при 150-350оС. После высокотемпературного отпуска возможно проведение обработки холодом.

Суть изобретения заключается в следующем.

При закалке от повышенных температур вследствие более интенсивного растворения карбидных фаз увеличивается насыщение мартенсита и остаточного аустенита углеродом и легирующими элементами замещения (Cr, Mo, W, V). Это обеспечивает рост прочности мартенсита и усиление эффекта дисперсионного твердения при высоком отпуске. При закалке от температур 1240-1260оС (например, для стали Р6М5) содержание остаточного аустенита в данной стали достигает 40% (после закалки от 1220оС в структуре присутствует порядка 30% аустенита). Однократный отпуск при 560оС (1 ч) с последующим охлаждением на воздухе приводит к возникновению приблизительно 30% неотпущенного мартенсита. Остаточного аустенита сохраняется до 10% После окончательного отпуска при 150-350оС (2 ч) в стали наряду с карбидной фазой присутствует матрица со структурой, состоящей из 60% высокоотпущенного мартенсита, 30% низкоотпущенного мартенсита и до 10% метастабильного остаточного аустенита. В случае проведения после высокотемпературного отпуска обработки холодом при -196оС (10-20 мин) в структуре сохраняется не более 5% остаточного аустенита и соответственно возрастает доля низкоотпущенного мартенсита, отличающегося повышенной износостойкостью по сравнению с высокоотпущенным мартенситом.

Это обеспечивает рост прочности мартенсита и усиление эффекта дисперсионного твердения при высоком отпуске. При закалке от температур 1240-1260оС (например, для стали Р6М5) содержание остаточного аустенита в данной стали достигает 40% (после закалки от 1220оС в структуре присутствует порядка 30% аустенита). Однократный отпуск при 560оС (1 ч) с последующим охлаждением на воздухе приводит к возникновению приблизительно 30% неотпущенного мартенсита. Остаточного аустенита сохраняется до 10% После окончательного отпуска при 150-350оС (2 ч) в стали наряду с карбидной фазой присутствует матрица со структурой, состоящей из 60% высокоотпущенного мартенсита, 30% низкоотпущенного мартенсита и до 10% метастабильного остаточного аустенита. В случае проведения после высокотемпературного отпуска обработки холодом при -196оС (10-20 мин) в структуре сохраняется не более 5% остаточного аустенита и соответственно возрастает доля низкоотпущенного мартенсита, отличающегося повышенной износостойкостью по сравнению с высокоотпущенным мартенситом.

Повышенная износостойкость низкоотпущенного мартенсита связана с более высоким содержанием в нем углерода, что обуславливает не только значительную исходную твердость, но и способность данного мартенсита к упрочнению при изнашивании вследствие развития деформационного динамического старения при трении. Повышенная температура закалки (1240-1260оС) обеспечивает рост количества и степени легированности износостойкого низкоотпущенного мартенсита. Наличие низкоотпущенного (тетрагонального) мартенсита обусловливает также повышенный уровень остаточных сжимающих напряжений, благоприятно влияющих на контактную прочность поверхности стальных изделий.

Снижение температуры окончательного отпуска ниже нижней границы оптимального интервала, т.е. менее 150оС, нецелесообразно, поскольку не повышает износостойкость стали, а вязкость и пластичность стали продолжают падать (наибольшей вязкостью закаленная сталь Р6М5 обладает после отпуска при 250-300оС, а наименьшей при температуре дисперсионного твердения 550оС и при температурах ниже 150оС). Увеличение же температуры окончательного отпуска выше верхнего предела (350оС) также нецелесообразно, поскольку влечет за собой значительное обеднение мартенсита углеродом, снижающее износостойкость материала, а также уменьшение вязкости и пластичности стали.

Увеличение же температуры окончательного отпуска выше верхнего предела (350оС) также нецелесообразно, поскольку влечет за собой значительное обеднение мартенсита углеродом, снижающее износостойкость материала, а также уменьшение вязкости и пластичности стали.

П р и м е р. Образцы из стали Р6М5 размером 7х7х20 мм после предварительного подогрева при 850-860оС выдерживали в хлорбариевой ванне при 1240 и 1260оС в течение 5 мин и закаливали в масле. Затем образцы подвергали однократному отпуску при 560оС продолжительностью 1 ч с последующим охлаждением на воздухе. Часть образцов обрабатывали в жидком азоте при -196оС в течение 10-15 мин с последующим оттаиванием на воздухе. Окончательный отпуск обеих партий образцов проводили при температурах 150, 200, 250, 300 и 350оС (выдержка 2 ч) с последующим охлаждением на воздухе. Образцы испытывали на износостойкость при абразивном и усталостном (фрикционная усталость) видах изнашивания.

Испытания на абразивную износостойкость проводили при возвратно-поступательном скольжении торцовых поверхностей образцов по полузакрепленному абразиву шлифовальной шкурке марки 81Кр20НМ (кремень). Средняя скорость скольжения 0,15 м/с, нормальная нагрузка 49 Н, путь трения 17,6 м, длина рабочего хода 100 мм, величина поперечного смещения образца за один двойной ход 1,2 мм. Абразивная износостойкость определялась как отношение потери массы эталона (армко-железо) к потере массы испытуемого материала.

Испытания стали на фрикционную усталость проводили при возвратно-поступательном скольжении полусферического индентора (твердый сплав ВК-8, радиус сферы 2,5 мм) по боковой поверхности образца. Испытания проводили в безокислительной среде (этиловый спирт) при средней скорости скольжения 0,026 м/с и нагрузке 980 Н с определением потерь массы образцов.

Результаты проведенных испытаний по определению влияния режимов термообработки стали Р6М5 на абразивную износостойкость и потери массы Р при испытании на фрикционную усталость приведены в таблице. Режим 1 стандартный способ термоообработки [1] подогрев при 860оС (5 мин), выдержка при 1220оС (5 мин) и закалка в масле, трехкратный отпуск при 560оС (1 ч) с охлаждением на воздухе. Режим 2 известный способ термообработки [2] (прототип): подогрев при 860оС (5 мин), выдержка при 1220оС (5 мин) и закалка в масле, отпуск при 560оС (1 ч) с охлаждением на воздухе, обработка при -196оС в жидком азоте (20 мин) с последующим оттаиванием на воздухе, отпуск при 390оС (1 ч) с охлаждением на воздухе. Режимы 3-12 предлагаемый способ термообработки: подогрев при 860оС (5 мин), выдержка при 1240 или 1260оС (5 мин) и закалка в масле, отпуск при 560оС (1 ч) с охлаждением на воздухе, для части образцов обработка холодом в жидком азоте при -196оС (10-20 мин), отпуск при 150-350оС (2 ч) с охлаждением на воздухе. Из таблицы видно, что предлагаемый способ позволяет значительно повысить износостойкость быстрорежущей стали по сравнению с известными способами термической обработки.

Режим 1 стандартный способ термоообработки [1] подогрев при 860оС (5 мин), выдержка при 1220оС (5 мин) и закалка в масле, трехкратный отпуск при 560оС (1 ч) с охлаждением на воздухе. Режим 2 известный способ термообработки [2] (прототип): подогрев при 860оС (5 мин), выдержка при 1220оС (5 мин) и закалка в масле, отпуск при 560оС (1 ч) с охлаждением на воздухе, обработка при -196оС в жидком азоте (20 мин) с последующим оттаиванием на воздухе, отпуск при 390оС (1 ч) с охлаждением на воздухе. Режимы 3-12 предлагаемый способ термообработки: подогрев при 860оС (5 мин), выдержка при 1240 или 1260оС (5 мин) и закалка в масле, отпуск при 560оС (1 ч) с охлаждением на воздухе, для части образцов обработка холодом в жидком азоте при -196оС (10-20 мин), отпуск при 150-350оС (2 ч) с охлаждением на воздухе. Из таблицы видно, что предлагаемый способ позволяет значительно повысить износостойкость быстрорежущей стали по сравнению с известными способами термической обработки.

Формула изобретения

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий закалку, высокотемпературный однократный отпуск и окончательный отпуск, отличающийся тем, что закалку проводят до температуры, превышающей стандартную на 20 – 40oС, а окончательный отпуск проводят при 150 350oС.

2. Способ по п.1, отличающийся тем, что после высокотемпературного отпуска проводят обработку холодом.

РИСУНКИ

Рисунок 1, Рисунок 2

Похожие патенты:

Способ получения заготовок из инструментальных сталей // 2058999

Изобретение относится к металлургии, конкретно к способам изготовления кованых заготовок из инструментальных сталей

Способ обработки инструмента из быстрорежущей стали // 2051186

Изобретение относится к технологии термической обработки металлов и сплавов и может быть использовано для обработки инструментальных сталей, в частности быстрорежущих

Способ изготовления концевого инструмента из нержавеющей стали // 2049126

Изобретение относится к металлургии, в частности к термической обработке деформированных при криогенном охлаждении нержавеющих сталей применительно к медицинскому инструменту и может найти применение также в приборостроении, электронике

Способ термоакустической обработки инстремента и деталей и установка для его осуществления // 2040551

Изобретение относится к металлообрабатывающей промышленности, инструментальному производству и машиностроению и может быть использовано для упрочнения многократно перетачиваемого или разового действия инструмента, а также деталей с износостойкой поверхностью

Способ изготовления бурового инструмента из стали // 2037535

Изобретение относится к металлургии и может быть использовано при производстве бурового инструмента

Способ упрочнения штампа // 2033435

Способ вакуумной термической обработки формообразующего инструмента // 2031147

Изобретение относится к металлургии, в частности к вакуумной термической обработке инструментальных сталей с использованием малоэнергоемких печей, и может найти применение в приборостроении, инструментальной промышленности, а также в машиностроении

Способ обработки быстрорежущей стали // 2024631

Способ термической обработки сварного инструмента из быстрорежущих сталей // 2023028

Изобретение относится к машиностроению, в частности к термической обработке в вакууме сварного инструмента из быстрорежущей стали

Способ упрочнения инструмента из быстрорежущей стали // 2023027

Изобретение относится к металлургии и может быть использовано для упрочняющей обработки металлорежущего инструмента

Способ изготовления мелкоразмерного режущего инструмента из быстрорежущей стали // 2100455

Изобретение относится к области производства мелкоразмерного режущего инструмента (диаметром до 3 мм) из быстрорежущей стали и позволяет повысить эксплуатационную стойкость изготавливаемого инструмента, снизить себестоимость и трудоемкость его изготовления

Способ упрочнения изделий из углеродистых, легированных, высоколегированных, быстрорежущих сталей и твердых сплавов // 2100456

Способ закалки инструментов из углеродистых сталей // 2102504

Изобретение относится к термообработке и может быть использовано при закалке деталей из углеродистых сталей сложной формы, например пуансонов, накатных роликов и др

Способ упрочнения поверхностей стальных изделий // 2109075

Изобретение относится к металлургии и может быть использовано для упрочнения поверхностей деталей машин, режущего и штамповочного инструмента

Способ термоциклической обработки инструментальной стали // 2131469

Изобретение относится к области металлургии, а именно к термической обработке сталей при изготовлении инструмента и деталей машин в машиностроении

Способ термической обработки изделий из углеродистой инструментальной стали // 2133783

Изобретение относится к металлургии

Способ горячего деформирования заготовок // 2171851

Изобретение относится к обработке металлов давлением, в частности к штамповке деталей на гидропрессах

Способ термической обработки деталей из стали хвг // 2184156

Изобретение относится к области металлургии и может быть применено при термической обработке деталей, от которых требуется высокая точность размеров, высокие механические свойства, надежность и долговечность

Способ повышения износостойкости режущих инструментов // 2186670

Изобретение относится к металлообрабатывающей, деревообрабатывающей и целлюлозно-бумажной промышленности для повышения износостойкости режущих инструментов

Способ термоциклической обработки высокохромистой инструментальной стали на вторичную твердость // 2192485

Изобретение относится к области металлургии, а именно к термической обработке высокохромистых инструментальных сталей при изготовлении инструментов и деталей машин

Verbesserte Tribokorrosionsbeständigkeit des martensitischen Stahls X54CrMoVN17-1 durch die Erzeugung von Expanded Martensite

Isabel Hahn ◽

Сабина Зиберт ◽

Вернер Тайзен ◽

Себастьян Вебер

Плазменное азотирование ◽

Высокая твердость ◽

Высокая энергия ◽

Мартенситные стали ◽

Поверхность подшипника ◽

Начальное состояние ◽

Материальные потери ◽

Температурная плазма ◽

Потеря трения ◽

Бесплатные СМИ

Подшипники качения без уплотнений, смазываемые рабочей средой, обладают высокой энергоэффективностью, поскольку отсутствие уплотнений сводит к минимуму потери на трение и повышает эффективность приводимой машины. Кроме того, окружающая среда защищена отсутствием опасных смазочных материалов. Однако смазка средой увеличивает трибокоррозионное воздействие на поверхность подшипника. Поэтому стойкость поверхности подшипника к трибокоррозии может быть повышена за счет термической обработки поверхности, называемой низкотемпературным плазменным азотированием. Образовавшийся «расширенный мартенсит» в мартенситных сталях характеризуется высокой твердостью при сравнительно хорошей коррозионной стойкости. Трибокоррозионные испытания в 0,9% раствора NaCl показывают, что потери материала могут быть снижены на 70 % за счет расширенного мартенсита по сравнению с исходным состоянием стали.

Кроме того, окружающая среда защищена отсутствием опасных смазочных материалов. Однако смазка средой увеличивает трибокоррозионное воздействие на поверхность подшипника. Поэтому стойкость поверхности подшипника к трибокоррозии может быть повышена за счет термической обработки поверхности, называемой низкотемпературным плазменным азотированием. Образовавшийся «расширенный мартенсит» в мартенситных сталях характеризуется высокой твердостью при сравнительно хорошей коррозионной стойкости. Трибокоррозионные испытания в 0,9% раствора NaCl показывают, что потери материала могут быть снижены на 70 % за счет расширенного мартенсита по сравнению с исходным состоянием стали.

Изменение структуры и механических свойств поверхностного слоя стали Р6М5 при электролитно-плазменном азотировании

Мажин Скаков ◽

Бауыржан Рахадилов ◽

Ерлан Батырбеков ◽

Майкл Шеффлер

Механические свойства ◽

Поверхностный слой ◽

Высокоскоростной ◽

стальная поверхность ◽

Плазменное азотирование ◽

Режущие инструменты ◽

Быстрорежущей стали ◽

Высокая твердость ◽

Сталь Р6м5 ◽

Температурная плазма

В статье показаны изменения структуры и механических свойств поверхностного слоя стали Р6М5 после электролитно-плазменного азотирования. Предложен оптимальный режим электролитно-плазменного азотирования быстрорежущей стали Р6М5 в электролите на основе карбамида, позволяющий насытить поверхность азотом из низкотемпературной плазмы и получить модифицированный слой повышенной твердости и износостойкости. Установлено, что после электролитно-плазменного азотирования снижается скорость изнашивания стали Р6М5 и повышается ее стойкость к абразивному износу. Показана перспективность использования метода электролитно-плазменного азотирования для повышения производительности режущих инструментов из стали Р6М5.

Предложен оптимальный режим электролитно-плазменного азотирования быстрорежущей стали Р6М5 в электролите на основе карбамида, позволяющий насытить поверхность азотом из низкотемпературной плазмы и получить модифицированный слой повышенной твердости и износостойкости. Установлено, что после электролитно-плазменного азотирования снижается скорость изнашивания стали Р6М5 и повышается ее стойкость к абразивному износу. Показана перспективность использования метода электролитно-плазменного азотирования для повышения производительности режущих инструментов из стали Р6М5.

Оценка структур начального состояния в высокоэнергетических столкновениях тяжелых ионов с использованием анализа главных компонент

Субхазис Чаттопадхьяй

Анализ главных компонентов ◽

Столкновения тяжелых ионов ◽

Основной компонент ◽

Компонентный анализ ◽

Тяжелый ион ◽

Высокая энергия ◽

Начальное состояние ◽

Ионные столкновения

Тотальное эндопротезирование тазобедренного сустава «металл по металлу»: влияет ли увеличение модульности на клинический результат?

Кевин Си Ило ◽

Гарри С Хоти ◽

Джон А. Скиннер

◽

Скиннер

◽

Алистер Дж. Харт

ион металла ◽

Протез бедра ◽

Тканевая реакция ◽

Поверхность подшипника ◽

Побочная местная тканевая реакция ◽

Материальные потери ◽

Местная ткань ◽

Местная тканевая реакция ◽

Металл на металле ◽

Модульные имплантаты

Справочная информация. Модульность имплантатов металл-металл (MoM) подверглась тщательному анализу из-за опасений относительно дополнительных источников металлического мусора. Это исследование представляет собой поисковый анализ имплантатов одного производителя с одинаковой несущей поверхностью MoM. Различие между имплантатами заключалось в наличии или отсутствии модульных соединений. Методы. Это ретроспективное исследование 31 извлеченного имплантата у 31 пациента, которым был установлен тазобедренный протез Conserve Wright Medical MoM. 31 имплантат состоял из 16 шлифовальных и 15 имплантатов с модульными соединениями; 4 обычных THA и 11 THA с модульным грифом. Результаты: 43 % МРТ-сканирований до ревизии, выполненных на имплантатах для шлифовки, и 91% операций с модульными имплантатами продемонстрировали неблагоприятную местную реакцию тканей. Не было различий в уровнях ионов металлов в крови до ревизии или износе опорной поверхности между шлифовальными и модульными имплантатами. Шейка-головка конусов модульной группы показала низкий уровень потери материала. Тем не менее, конусы шейки-ножки показали повышенную степень коррозии и потери материала. Выводы: модульные имплантаты имели повышенную частоту неблагоприятных местных тканевых реакций. Это может быть связано с наличием модульных соединений, в частности, соединения шейки и штока, которое показало повышенную восприимчивость к коррозии.

Результаты: 43 % МРТ-сканирований до ревизии, выполненных на имплантатах для шлифовки, и 91% операций с модульными имплантатами продемонстрировали неблагоприятную местную реакцию тканей. Не было различий в уровнях ионов металлов в крови до ревизии или износе опорной поверхности между шлифовальными и модульными имплантатами. Шейка-головка конусов модульной группы показала низкий уровень потери материала. Тем не менее, конусы шейки-ножки показали повышенную степень коррозии и потери материала. Выводы: модульные имплантаты имели повышенную частоту неблагоприятных местных тканевых реакций. Это может быть связано с наличием модульных соединений, в частности, соединения шейки и штока, которое показало повышенную восприимчивость к коррозии.Повышение твердости низколегированной стали после низкотемпературного плазменного азотирования

Д. Бхадрайа ◽

С. Нуво ◽

Б. Вирасвами ◽

С. Лакшман ◽

К. Рам Мохан Рао

Низкая температура ◽

Легированная сталь ◽

Плазменное азотирование ◽

Низколегированная сталь ◽

Низкотемпературная плазма ◽

Температурная плазма

Плазменное азотирование при повышенной температуре и влияние на электрохимические свойства стали

К. Рам Мохан Рао

◽

Рам Мохан Рао

◽

Калими Тринад ◽

Коринн Нуво

Повышенная температура ◽

Электрохимические свойства ◽

Плазменное азотирование ◽

Температурная плазма

Повышение эрозионной и эрозионно-коррозионной стойкости нержавеющей стали AISI420 методом низкотемпературного плазменного азотирования

Юнь-тао Си ◽

Даосинь Лю ◽

Дон Хан

Нержавеющая сталь ◽

Устойчивость к коррозии ◽

Низкая температура ◽

Плазменное азотирование ◽

Низкотемпературная плазма ◽

Температурная плазма ◽

Эрозия Коррозия

Природа фазы YN, образующейся при низкотемпературном плазменном азотировании аустенитных нержавеющих сталей

Наоки Ясумару

Низкая температура ◽

Нержавеющая сталь ◽

Плазменное азотирование ◽

Аустенитные нержавеющие стали ◽

Низкотемпературная плазма ◽

Температурная плазма

Спектрометрия заряженных снарядов с использованием твердотельного ядерного трекового детектора типа ПМ-355

Анета Малиновска ◽

Мариан Яскула ◽

Анджей Корман ◽

Адам Шидловски ◽

Кароль Малиновски ◽

. ..

..

Твердое состояние ◽

Эффективность обнаружения ◽

Детектор радиации ◽

Высокая энергия ◽

Высокое энергетическое разрешение ◽

Энергия снаряда ◽

Система сканирования ◽

Детектор ядерных следов ◽

Температурная плазма ◽

Широкий диапазон

Абстрактный

Для эффективного использования любого детектора излучения в экспериментах с высокотемпературной плазмой он должен иметь множество преимуществ и удовлетворять ряду требований. Наиболее важными из них являются: высокое энергетическое разрешение, линейность в широком диапазоне регистрируемых энергий частиц, высокая эффективность регистрации этих частиц, большой срок службы и устойчивость к жестким условиям, существующим в плазменных экспериментах и т.д. Твердотельные ядерные детекторы уже много лет используются в нашей лаборатории в плазменных экспериментах, но недавно мы предприняли попытку использовать эти детекторы в спектроскопических измерениях, проводимых на некоторых плазменных установках. В этой статье представлен метод, который мы использовали для уточнения диаметров протравленных дорожек для оценки величины энергии падающего снаряда. Метод основан на данных, полученных от полуавтоматической системы сканирования дорожек, которая выбирает дорожки по двум параметрам: диаметру дорожки и ее среднему уровню серого.

В этой статье представлен метод, который мы использовали для уточнения диаметров протравленных дорожек для оценки величины энергии падающего снаряда. Метод основан на данных, полученных от полуавтоматической системы сканирования дорожек, которая выбирает дорожки по двум параметрам: диаметру дорожки и ее среднему уровню серого.

Низкотемпературное плазменное азотирование Pyrowear 675

Хитеш К. Триведи ◽

Рэй Монахан

Низкая температура ◽

Плазменное азотирование ◽

Низкотемпературная плазма ◽

Температурная плазма

Модификация поверхности

Модификация поверхности ◽

Осаждение паров ◽

Плазменное азотирование ◽

Химический пар ◽

Соляная ванна ◽

Высокая энергия ◽

Энергетический лазер ◽

Лазер высокой энергии ◽

Физические и химические ◽

Плазменная цементация

В этой главе описываются процессы модификации поверхности, выходящие за рамки обычной термической обработки, включая плазменное азотирование, плазменное науглероживание, науглероживание при низком давлении, ионную имплантацию, физическое и химическое осаждение из паровой фазы, покрытие в соляной ванне и трансформационное упрочнение с помощью высокоэнергетического лазера и электронных лучей.

Что означает EBCHR? Бесплатный словарь

На дифрактограммах, полученных от образцов из литой стали Р6М5 (ЭЛПХР) (рис. 3, а), помимо интерференции а-твердого раствора (мартенсита) наблюдаются пики сравнительной интенсивности от карбида [М.под. Присутствуют 6]C, входящий в состав скелетной эвтектики, из метастабильного [M.sub.2]C (ламинарная эвтектика), из тугоплавкого карбида MC (VC).

Поэтому количество остаточного аустенита в структуре литой быстрорежущей стали Р6М5 (ЭБЧР) определяли методом магнитного анализа на магнитном аустенометре МАК-2М, используя эталон из закаленной и отожженной стали Р6М5.

Результаты рентгеномикроспектрального анализа и данные сканирующей микроскопии, полученные в режиме «фазового контраста» в обратнорассеянных электронах (БЭИ), подтвердили наличие в структуре литой стали Р6М5 (ЭЛХР) карбидов [M.sub .6]C, [M2]C, MC и дисперсные вторичные карбиды, равномерно распределенные по объему зерна (рис. 4).

4).

Анализ распределения основных легирующих элементов по структурным и фазовым составляющим литой стали Р6М5 (ЭЛПХР) свидетельствует о высоком уровне твердорастворного (мартенситного) легирования.

Полученные слитки стали Р6М5 (ЭЛХР) подвергали гомогенизирующему изотермическому отжигу по схеме: аустенизация – нагрев до 880-900°С, выдержка 3 ч (эвтектоидное превращение), охлаждение до 760-780 [градусов]С, изотермическая выдержка в течение 6 ч (диффузионное превращение) с последующим медленным охлаждением с печью до 400[градусов]С.

Для определения оптимальных режимов окончательной термической обработки быстрорежущей стали Р6М5 (ЭБЧР) исследовано влияние параметров закалки и отпуска на ее структуру, фазовый состав, твердость и жаростойкость (табл. 2).

Значения твердости HRC стали Р6М5 (ЭБЧР) в зависимости от среды охлаждения для закалки после дополнительного отпуска при температуре 580°С в течение 180 мин составили: [KNO 3 ] + 30 % NaOH (400- 420°С)-61,0-62,0; масло – 61,0-61,5; вода – 60,0-61,5; воздух – 58,5-59,0.