Закалка сталь 40х: твердость, режимы, время, температура, технология

alexxlab | 11.06.1993 | 0 | Разное

Сталь 40Х / Auremo

ВСт6пс ВСт5сп ВСт3кп ВСт4кп ВСт6сп ВСт2кп Вст4пс Ст0 ВСт2пс ВСт3пс ВСт5пс ВСт2сп ВСт3сп 18К 08пс 10пс 15К 18кп 20пс 35 55 05кп 08Ю 15кп 20 (20А) 22К 40 58 (55ПП) 08 10 (ст 10) 12К 15пс 20К 25 45 60 08кп 10кп 15 16К 20кп 30 50 0сВ 60С2 60С2ХА 50ХФА 60С2А 60С2ХФА 65С2ВА 85 55ХГР 65 70С3А 55С2 60Г 60С2Н2А 65Г 70 75 ШХ15 ШХ15СГ ШХ4 А12 А20 А40Г А30 10ХНДП 14Г2АФ 15Г2АФДпс 17ГС 18Г2АФпс 09Г2 10Г2БД 10ХСНД 12ГС 15Г2СФД 16ГС 35ГС 14ХГС 15ХСНД 20ХГ2Ц 09Г2С 10Г2С1 14Г2 16Г2АФ 17Г1С 25Г2С 10Г2 14Х2ГМР 15ХФ 18Х2Н4МА 20Г 20Х2Н4А 20ХГР 20ХН2М (20ХНМ) 30Г 30ХГС 30ХН2МА 34ХН3М 35Х 38Х2Н3М 38ХА 38ХМА 3Х3М3Ф 40Х 40ХФА 45ХН 50Г2 12ХН2 15Х 20ХГСА 20ХН3А 25ХГСА 30ХГСА 30ХН2МФА 33ХС 35ХН1М2ФА 38Х2НМ 40Г 40Х2Н2МА 40ХН 45Г 45ХН2МФА 50Х 12ХН2А 18ХГТ 20ХГНР 20ХН4ФА 25ХГТ 30Х 30ХГСН2А 30ХН3А 34ХН1М 35Г 36Х2Н2МФА 38Х2НМФ 38ХГН 38ХН3МА 40Г2 40ХН2МА 45Г2 47ГТ 50ХН 12Х2Н4А 12ХН3А 15Г 18Х2Н4ВА 20Х 20ХН 20ХНР 30ХГТ 30ХН3М2ФА 35Г2 35ХГСА 38Х2Н2МА 38ХН3МФА 40ХС 45Х 50Г

Описание

Сталь 40Х

Сталь 40Х: марочник сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 40Х.

Ниже представлена систематизированная информация о назначении, химическом составе, видах поставок, заменителях, температуре критических точек, физических, механических, технологических и литейных свойствах для марки — Сталь 40Х.

Общие сведения стали 40Х

| Заменитель марки |

| стали: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. |

| Вид поставки |

| Круг 40х, сортовой прокат, в том числе фасонный: ГОСТ 4543–71, ГОСТ 2590–71, ГОСТ 2591–71, ГОСТ 2879–69, ГОСТ 10702–78. Калиброванный пруток ГОСТ 7414–75, ГОСТ 8559–75, ГОСТ 8560–78, ГОСТ 1051–73. Шлифованный пруток и серебрянка ГОСТ 14955–77. Лист толстый ГОСТ 1577–81, ГОСТ 19903–74. Полоса ГОСТ 82–70, ГОСТ 103–76, ГОСТ 1577–81. Поковки и кованые заготовки ГОСТ 8479–70. Трубы ГОСТ 8731–87, ГОСТ 8733–87, ГОСТ 13663–68. |

| Применение |

оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав стали 40Х

| Химический элемент | % |

| Кремний (Si) | 0.17−0.37 |

| Марганец (Mn) | 0.50−0.80 |

| Медь (Cu), не более | 0.30 |

| Никель (Ni), не более | 0.30 |

| Сера (S), не более | 0.035 |

| Углерод (C) | 0.36−0.44 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80−1.10 |

Механические свойства стали 40Х

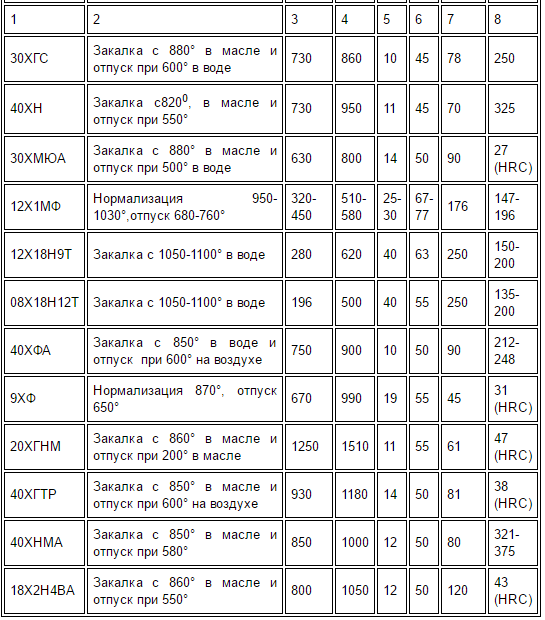

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °C, масло. Отпуск 500 °C, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

Поковки. Нормализация. КП 245 Нормализация. КП 245 | 500−800 | 245 | 470 | 15 | 30 | 34 | 143−179 |

| Поковки. Нормализация. КП 275 | 300−500 | 275 | 530 | 15 | 32 | 29 | 156−197 |

| Поковки. Закалка, отпуск. КП 275 | 500−800 | 275 | 530 | 13 | 30 | 29 | 156−197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167−207 |

| Поковки. Нормализация. КП 315 | 100−300 | 315 | 570 | 14 | 35 | 34 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 300−500 | 315 | 570 | 12 | 30 | 29 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 500−800 | 315 | 570 | 11 | 30 | 29 | 167−207 |

Поковки. Нормализация. КП 345 Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174−217 |

| Поковки. Нормализация. КП 345 | 100−300 | 345 | 590 | 17 | 40 | 54 | 174−217 |

| Поковки. Закалка, отпуск. КП 345 | 300−500 | 345 | 590 | 14 | 38 | 49 | 174−217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187−229 |

| Поковки. Закалка, отпуск. КП 395 | 100−300 | 395 | 615 | 15 | 40 | 54 | 187−229 |

| Поковки. Закалка, отпуск. КП 395 | 300−500 | 395 | 615 | 13 | 35 | 49 | 187−229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197−235 |

Поковки. Закалка, отпуск. КП 440 Закалка, отпуск. КП 440 | 100−300 | 440 | 635 | 14 | 40 | 54 | 197−235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212−248 |

| Поковки. Закалка, отпуск. КП 490 | 100−300 | 490 | 655 | 13 | 40 | 54 | 212−248 |

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB | ||||||||

| Закалка 850 °C, вода | ||||||||||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 | ||||||||

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 | ||||||||

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 | ||||||||

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 | ||||||||

| 600 | 720 | 860 | 14 | 60 | 147 | 265 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5 | ψ, % | KCU, Дж/м2 | HB | ||||||||

Закалка 840−860°С, вода, масло. Отпуск 580−650°С, вода, воздух. Отпуск 580−650°С, вода, воздух. | ||||||||||||||

| 101−200 | 490 | 655 | 15 | 45 | 59 | 212−248 | ||||||||

| 201−300 | 440 | 635 | 14 | 40 | 54 | 197−235 | ||||||||

| 301−500 | 345 | 590 | 14 | 38 | 49 | 174−217 | ||||||||

Технологические свойства стали 40Х

| Температура ковки |

| Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163−168, σB = 610 МПа Kυ тв.спл. = 0.20, K υ б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек стали 40Х

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Ударная вязкость стали 40Х

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

Закалка 850 С, масло. Отпуск 650 С. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости стали 40Х

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояниестали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Прокаливаемость стали 40Х

Закалка 850 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRCэ | |||||||||||

1. 5 5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 | ||

| 50.5−60.5 | 48−59 | 45−57.5 | 39−5-57 | 35−53.5 | 31.5−50.5 | 28.5−46 | 27−42.5 | 24.5−39.5 | 22−37.5 | ||

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38−76 | 16−48 | 43−46 |

| 90 | 23−58 | 6−35 | 49−53 |

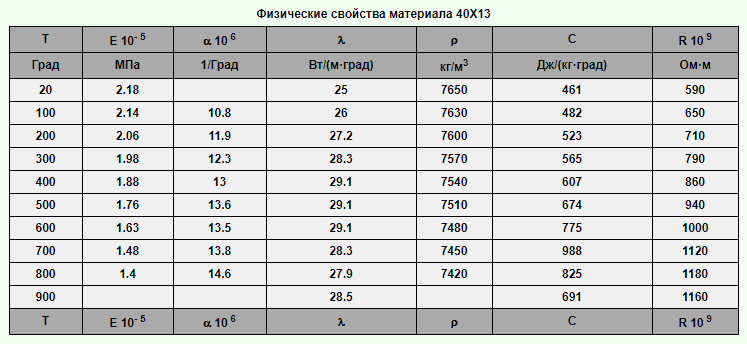

Физические свойства стали 40Х

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность стали, pn, кг/м3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

Уд. | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания,°С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (a, 10−6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг ·°С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Источник: Марочник сталей и сплавов

Источник: www.manual-steel.ru/40H.html

Микроструктура стали 40 после закалки в воде от 840°, мелкоигольчатый мартенсит. Полная закалка

Другие предметы \ Материаловедение

Страницы работы

3 страницы (Word-файл)

Посмотреть все страницы

Скачать файл

Фрагмент текста работы

дальнейшем охлаждении сплава от

точки 3 до точки 4 – ( 830 °С ) за счет выравнивающей диффузии ликвация

частично снижается.

В интервале температур точек 4 – 5 происходит аллотропическое у — α превращение. На границах зерен аустенита возникают зародыши (центры кристаллизации) феррита, которые растут и развиваются за счет атомов аустенитной фазы. Имеет место перераспределение углерода между аустенитом и ферритом. Состав аустенита изменяется по линии GS, а феррита – по линии GP. Концентрация углерода в кристаллах аустенита возрастает, что приводит к снижению температуры перехода y-Fe в a- Fe.

При температуре 727°С – точка 5 концентрация углерода в аустените достигает 0,8% и из него образуется эвтектоид – феррито-цементитная смесь (α- Fe и Fe3C), получившая название перлит.

Превращение аустенита состава 0,8% С в перлит заключается в перестройке решетки у-α и диффузионном перераспределении углерода между фазами a- Fe и Fe3C. Ведущей фазой в этом превращении является цементит.

Зародыши новой фазы Fe3C возникают на

границах зерен исходного аустенита, в местах скопления дислокаций или

вакансий, неметаллических включений и различных примесей, дефектов упаковки. Рост частиц карбида Fe3C (6,67% С) вызывает в прилегающих к нему объемах

аустенита резкое снижение углерода (обезуглероживание). В этих

участках происходит аллотропическое у- α -превращение, т.е. образование

феррита (почти чистое железо).

Рост частиц карбида Fe3C (6,67% С) вызывает в прилегающих к нему объемах

аустенита резкое снижение углерода (обезуглероживание). В этих

участках происходит аллотропическое у- α -превращение, т.е. образование

феррита (почти чистое железо).

Рост кристаллов α-Fe в свою очередь ведет к обогащению окружающего аустенита углеродом и росту новых частиц Fe3C. Совместный рост кристалликов α- Fe и Fe3C наблюдается в форме пластинок.

Пластинки феррита и цементита непрерывно возникают непосредственно; друг возле друга до полного исчезновения аустенита, образуя одну перлитную колонию. В различных участках аустенита возникают и формируются несколько перлитных колоний с различной ориентацией пластин феррита и цементита.

Дальнёйшее охлаждение сплава от 727 0

С до комнатной температуры приводит к выделению незначительного количества

третичного цементита вследствие уменьшения растворимости углерода в феррите по

линии PQ. Однако в микроструктуре при

наличии перлита обнаружить цементит невозможно. При температуре 210 ° С

наблюдается магнитное превращение цементита.

Однако в микроструктуре при

наличии перлита обнаружить цементит невозможно. При температуре 210 ° С

наблюдается магнитное превращение цементита.

При комнатной температуре структура – феррит + перлит .

При закалке данной стали закалки для обеспечения более высоких эксплутатационных характеристик изделий следует закалку с температуры 840 гр. С.

Основными факторами, определяющими структуру стали при закалке, являются температура нагрева и скорость охлаждения.

Различают неполную и полную закалку. При неполной закалке сталь нагревают до температуры на 30—50 е выше точки ACl (но ниже АСз или Аст), а при полной закалке — на 30—50° выше точек АСз или АСт, выдерживают при этой температуре и затем охлаждают с большой скоростью.

При

правильно выбранной температуре нагрева и достаточной скорости охлаждения

(выше критической, при которой образуется только мартенсит) доэвтектоидная

сталь после полной закалки имеет структуру мелкоигольчатого мартенсита с

равномерно расположенными по всему полю иглами, пересекающимися под углом

примерно 60 и 120° твердость HRC 60.

Рис. 1 Микроструктура стали 40 после закалки в воде от 840°, мелкоигольчатый мартенсит. Полная закалка.

Мартенсит — пересыщенный твердый раствор углерода в а-железе с тетрагональной кристаллической решеткой — является продуктом бездиффузионного превращения аустенита при охлаждении со скоростью выше критической. Он обладает очень высокой твердостью, но сравнительно низкой вязкостью .

Наличие в структуре закаленной доэвтектоидной стали феррита свидетельствует о неполной закалке, т. е. недостаточном (ниже точки АС1) нагреве перед закалкой. При нагреве стали до температур в интервале между точками AC1 и АC3 доэвтектоидная сталь состоит из феррита и аустенита. При резком охлаждении от этих температур аустенит превращается в мартенсит, а феррит сохраняется, снижая твердость закаленной стали.

Рис.

2 Микроструктура стали 40 после закалки от 740 в воде, мартенсит

+ феррит. Неполная закалка.

Неполная закалка.

Закалку доэвтектоидных конструкционных сталей от температур, соответствующих межкритическому интервалу (Ас1—Ас3), до недавнего времени не применяли.

Низкое отношение бт / бв выгодно для глубокой штамповки листовых

Похожие материалы

Информация о работе

Скачать файл

Улучшение механических свойств легированной стали (40x) с помощью термической обработки Аббас Аль-Джибори, Али Аль-Мосави, Кадим Аль-Муршеди :: SSRN

Скачать эту статью

Открыть PDF в браузере

Добавить бумагу в мою библиотеку

Делиться:

Журнал технических наук Аль-Кадисия, специальный выпуск для 2-й конференции инженерного колледжа/Университета Аль-Кадисия, 2009 г.

10 страниц Опубликовано: 10 июля 2017 г.

Просмотреть все статьи Аббаса Аль-Джибори

Университет Аль-Кадисия – Инженерный колледж

Университет Мишкольца

Технический институт – Вавилон

Дата написания: 19 октября 2009 г. металла или сплава таким образом, чтобы получить желаемые условия или свойства, или восстановление свойств имело место в металле или сплаве, которые подвергались определенным эксплуатационным процессам. Целью данного исследования является исследование влияния термической обработки на механические свойства низкохромистой легированной стали (1,1% Cr) с (0,4%) углеродом, а именно: предел прочности при растяжении, твердость, относительное удлинение и уменьшение площади. Термическая обработка включала полный отжиг, состоящий из нагрева стали до (870°С) и охлаждения в печи, закалку, осуществляемую нагревом до (870°С) и закалкой в масле, и отпуск в (300°С и 600°С). Механические свойства измеряли до и после термообработки, как показано на диаграммах между механическими свойствами термообработки. Важность этого исследования заключается в том, что в нем использовался материал, который использовался только в военных областях, и были рассчитаны его свойства, чтобы сравнить их с другими типами сталей для использования в гражданских областях.

Механические свойства измеряли до и после термообработки, как показано на диаграммах между механическими свойствами термообработки. Важность этого исследования заключается в том, что в нем использовался материал, который использовался только в военных областях, и были рассчитаны его свойства, чтобы сравнить их с другими типами сталей для использования в гражданских областях.

Ключевые слова: термическая обработка, механические свойства, легированная сталь Тип (40Х)

Рекомендуемое цитирование: Рекомендуемая ссылка

Аль-Джибори, Аббас и Аль-Мосави, Али и Аль-Муршеди, Кадим, Улучшение механических свойств легированной стали (40x) с помощью термической обработки (19 октября)., 2009). Журнал инженерных наук Аль-Кадисия, специальный выпуск для 2-й конференции Инженерного колледжа/Университета Аль-Кадисия, 2009 г., доступно на SSRN: https://ssrn.com/abstract=2516311

У вас есть вакансия, которую вы хотели бы рекламировать в SSRN?

Похожие электронные журналы

Обратная связь

Обратная связь с SSRN

Обратная связь (требуется)

Эл. адрес

(требуется)

адрес

(требуется)

Если вам нужна немедленная помощь, звоните по телефону 877-SSRNHelp (877 777 6435) в США или +1 212 448 2500 за пределами США с 8:30 до 18:00 по восточному поясу США с понедельника по пятницу.

Термическая обработка стали

ТД ТАМ ЧП – поставщик металлопроката и металлообрабатывающее предприятие. Работаем по всей Украине. Предлагаем к продаже изделия из листового металла, а также оказываем услуги по основным видам термической обработки стали и металлопродукции.

У нас Вы можете заказать следующие услуги по термической обработке металла:

1. Закалка стали

Данная термическая обработка стали направлена на повышение прочности материала. Есть несколько способов.

Выполняем качественную объемную закалку. Суть этой технологии заключается в том, что при нагреве не только верхние слои, но и глубокая часть металлических листов или форм становятся более износостойкими и твердыми.

При этом используются два разных метода – для углеродистых марок стали и для легированных. В первом случае при объемной закалке охлаждаем сталь в воде, а во втором – в масле, погружая детали в эти жидкие среды до полного остывания металла. По этому методу наше оборудование используется для термической обработки стали 40х, 45 и других марок.

В первом случае при объемной закалке охлаждаем сталь в воде, а во втором – в масле, погружая детали в эти жидкие среды до полного остывания металла. По этому методу наше оборудование используется для термической обработки стали 40х, 45 и других марок.

2. Микродуговой нагрев

Термическая обработка металлов и сплавов направлена на насыщение их поверхностных слоев углеродом. После обогащения металла углеродом его подвергают закалке и низкому отпуску. В результате поверхность металлического изделия приобретает более высокий барьер выносливости, улучшается параметр износостойкости металла.

Рекомендуется закаливать стальные детали с содержанием углерода 0,1-0,3% – тогда сердцевина таких деталей после процесса закалки остается высоковязкой.

3. Отжиг металлов

Этот вид термической обработки сталей заключается в нагреве стальных изделий до строго расчетных температур с последующей их выдержкой и медленным охлаждением.

На нашем предприятии осуществляются четыре вида отжига: диффузионный, слабоперлитный, зернистый и полный отжиг.

Такая термическая обработка углеродистых сталей решает различные задачи: например, получение более однородной структуры металла в уже литых деталях, устранение внутренних напряжений в металле, снижение уровня его твердости для последующей механической обработки, уменьшение получаемого размера зерна из-за предшествующие технологические операции и так далее.

4. Закалка металлов, сталей на воздухе

Этот вид термической обработки стальных изделий близок к отжигу.

Основное отличие состоит в том, что при нормализации закаленный металл охлаждается на воздухе, а при отжиге – в печи.

Стоимость данной услуги невысока, поэтому она пользуется частым спросом у наших клиентов.

5. Азотирование стали

Данная термическая обработка металлов направлена на насыщение их аммиаком. Процесс заключается в нагреве стали или сплава до температуры 600-700 градусов Цельсия и дальнейшем выдерживании в атмосфере насыщенного аммиака.