Закалка сталей: технология, способы закалки стали, типы охлаждающих сред

alexxlab | 08.11.1985 | 0 | Разное

Закалка сталей

Закалка – это процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем быстром охлаждении, со скоростью подавляющей распад аустенита на феррито-цементитную смесь и обеспечивающей структуру мартенсита.

Содержание

- Мартенсит и мартенситное превращение в сталях

- Микроструктура стали после закалки

- Частичная закалка стали

- Неполная закалка сталей

- Стадии охлаждения при закалке

- Факторы, влияющие на положение с-кривых

- Способы закалки сталей

- Непрерывная закалка

- Закалка в двух средах

- Ступенчатая закалка

- Изотермическая закалка

- Твердость стали после закалки – зависимость твердости мартенсита от содержания углерода

Мартенсит и мартенситное превращение в сталях

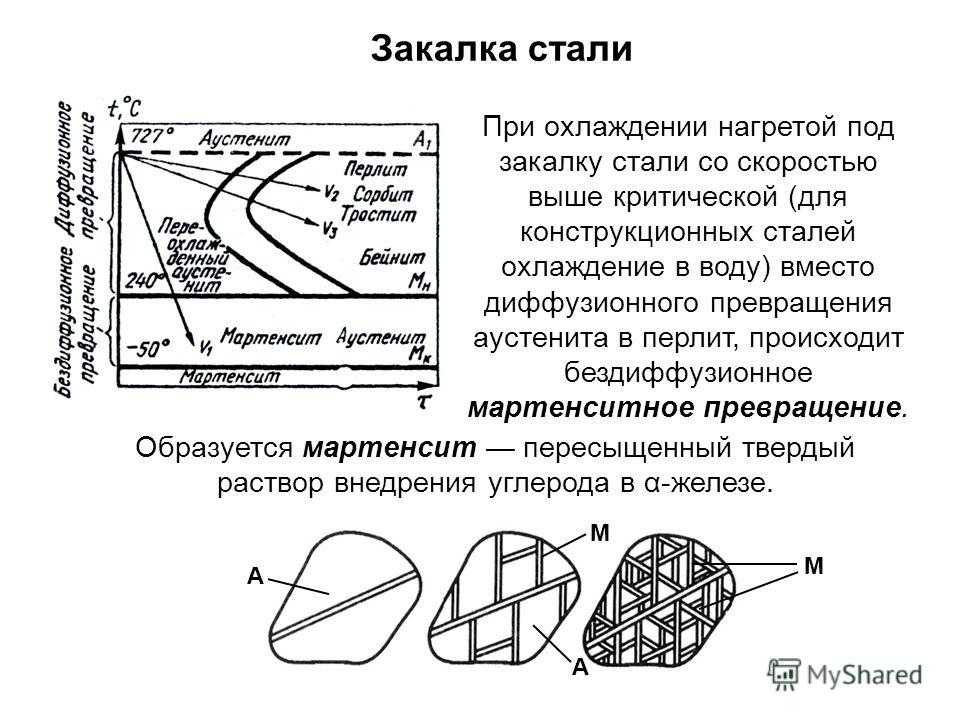

Мартенсит – это пересыщенный твердый раствор углерода в α-железе (α-Fe). Что такое аустенит, цементит, феррит и перлит читаем здесь. При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит – это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит – это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание “носа” С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание “носа” С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

– пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

– пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

– конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье “Характеристики закалочных масел”

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры – закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Здесь нужно учитывать факт возможности получения мартенситной структуры – закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Факторы, влияющие на положение с-кривых:

– Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

– Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

– Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

– Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием – сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье “Технология закалки на бейнит”.

Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье “Технология закалки на бейнит”.

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье “Обработка холодом стальных деталей”

Зависимость твердости мартенсита от содержания углерода

Твердость стали после закалки зависит от твердости мартенсита, которая в свою очередь зависит от содержания углерода. С увеличением содержания углерода увеличивается и твердость после закалки стали. Графическая зависимость приведена на рисунке.

Графическая зависимость приведена на рисунке.

График зависимости твердости мартенсита от содержания углерода

описание процесса термообработки, температуры и виды закалки, способы охлаждения и дефекты

Без термообработки в работе с металлами не обойтись. Оттого насколько правильно была проведена термическая обработка зависят качественные характеристики металлического изделия. Его прочность и долговечность в службе. В этой статье вы сможете узнать как правильно проводить термообработку (закалку) стальных изделий

Закалка стали

Закаливание является операцией по термической обработке металла. Она состоит из нагревания металла до критической температуры, при которой изменяется кристаллическая решетка материала, либо до температуры, при которой происходит растворение фазы в матрице, существующей при низкой температуре.

Важно понимать:

- После достижения критической температуры металл подвергается резкому охлаждению.

- После закаливания сталь приобретает структуру мартенсита (по имени Адольфа Мартенса) и поэтому обретает твердость.

- Благодаря закаливанию прочность стали повышается. Металл становится еще тверже и более износостойким.

- Следует различать обычную закалку материала и закалку для получения избытка вакансий.

Режимы закалки различаются по скорости протекания процесса и температуре нагревания. А также имеются различия по длительности выдержки при данном температурном режиме и скорости охлаждения.

Выбор температуры для закалки

Решение, при какой температуре производить закалку металла обусловлено химическим составом стали.

Закалка бывает двух видов:

- полная;

- неполная.

Руководствуясь диаграммой критических точек можно видеть, что доэвтектоидную сталь при процессе полного закаливания следует нагревать выше точки Ас3 на 30–50 градусов. В результате у стали будет структура однородного аустенита. Впоследствии под действием процесса охлаждения он превратится мартенсит.

Рисунок №1. Критические точки.

Неполное закаливание чаще применяется для инструментальной стали. Цель неполного закаливания — достигнуть температуры, при которой проходит процесс образования избыточных фаз. Нагревание стали происходит в температурном промежутке от Ас1 — Ас2. При этом в структуре мартенсита сохранится какое-то количество феррита, оставшегося после закаливания стали.

Для закаливания заэвтектоидной стали лучше придерживаться температуры на 20–30 градусов больше Ас1 — неполная закалка. Из-за этого при нагревании и охлаждении будет сохраняться цементит, что повышает твердость мартенсита. При закалке не следует нагревать заэвтектоидную сталь свыше положенной температуры. Это может сказаться на твердости.

Скорость охлаждения

Структура мартенсита получается при быстром охлаждении аустенита в тот момент, когда температура стали способствует наименьшей устойчивости аустенита (около 650-550 градусов).

При переходе в зону температур, в которой происходит мартенситное превращение (ниже 240 градусов) применяется замедленное охлаждение. В результате успевают выравнится образующиеся структурные напряжения в то время, как твердость образовавшегося мартенсита не снижается.

В результате успевают выравнится образующиеся структурные напряжения в то время, как твердость образовавшегося мартенсита не снижается.

Для проведения успешной термической обработки очень важно правильно выбрать среду закаливания. Часто в качестве закалочной среды могут применяться:

- вода;

- раствор едкого натрия (5–10 %) или поваренной соли;

- минеральное масло.

Для закаливания углеродистой стали лучше использовать воду, температура которой 18 градусов. Для закалки легированной стали подойдет масло.

Характеристики стали: закаливаемость и прокаливаемость

Не следует смешивать важные характеристики стали — закаливаемость и прокаливавемость.

Закаливаемость

Эта характеристика говорит о способности стали к обретению твердости после закаливания. Существуют виды стали, которые плохо поддаются закалке и после процесса термообработки сталь становится недостаточно твердой. Про такой материал говорят — «не принял закалку».

Способность к твердости у мартенсита связана со степенью искаженности его кристаллической решетки. Меньшее содержание углерода в мартенсите способствует меньшим искажениям в кристаллической решетки, а, значит, твердость стали будет ниже. Если в стали содержится углерода менее 0.3%, то у такого сплава закаливаемость низкая, и обычно такие сплавы не подвергаются закалке.

Прокаливаемость

Эта характеристика может сказать о том, насколько глубоко сталь закалилась. При закаливании поверхность стальной детали остывает быстрее нежели сердцевина. Это происходит потому что поверхность находится в непосредственном контакте с жидкостью для охлаждения, которая отнимает тепло. А центральная часть стальной детали отдает свое тепло через толщу металла и поверхность, где ее и поглощает охлаждающая жидкость.

На прокаливаемость влияет критическая скорость закаливания — чем она (скорость) ниже, тем глубже прокаливается сталь. К примеру, крупнозернистая сталь, у которой небольшая критическая скорость закалки, прокаливается глубже, чем мелкозернистая сталь, у которой высокая критическая скорость закалки.

Глубина прокаливаемости зависит от исходной структуры закаливаемого сплава, температуры нагрева и закалочной среды. Прокаливаемость стали определяется по излому, микроструктуре и твердости.

Виды закалки стали

Способов закаливания металла существует множество. Их выбор обусловлен составом стали, характером изделия, необходимой твердостью и условиями охлаждения. Часто используется ступенчатая, изотермическая и светлая закалка.

Закаливание в одной среде

Обратившись к графику кривых охлаждения для различных способов закалки, можно видеть, что закалке в одной среде соответствует кривая 1. Выполнять такое закаливание просто. Однако, подойдет она не для каждой стальной детали. Из-за быстрого понижения температуры у стали переменного сечения в температурном интервале возникает температурная неравномерность и большое внутреннее напряжение. От этого стальная деталь может покоробиться и растрескаться.

Рисунок №2. Кривые охлаждения.

Большое содержание углерода в стальных деталях может вызвать объемные изменения структурных напряжений, а это, в свою очередь, грозит появлением трещин.

Заэвтектоидные стали, имеющие простую форму, лучше закаливать в одной среде. Для закалки более сложных форм применяется закалка в двух средах или ступенчатая закалка.

Закаливание в двух средах (на рисунке №2 это кривая 2) применяется для инструментов, изготовленных из высокоуглеродистой стали. Сам метод состоит в том, что сталь вначале охлаждается в воде до 300-400 градусов, после чего ее переносят в масляную среду, где она прибывает пока полностью не охладится.

Ступенчатая закалка

При ступенчатом закаливании (кривая 3) стальная деталь помещается вначале в соляную ванну. Температура самой ванны должна быть выше температуры, при которой происходит мартенситное превращение (240–250 градусов). После соляной ванны сталь перемешают в масло, либо на воздух. Используя ступенчатою закалку можно не бояться, что деталь покоробится или в ней образуются трещины.

Недостаток такой закалки заключает в том, что ее можно применять лишь для заготовок из углеродистой стали с небольшим сечением (8–10 мм). Ступенчатая закалка может применяться для деталей из легированной стали с большим сечением (до 30 мм).

Ступенчатая закалка может применяться для деталей из легированной стали с большим сечением (до 30 мм).

Изотермическая закалка

Изотермическому закаливанию на графике соответствует кривая 4. Закаливание проводится аналогично ступенчатой закалке. Однако, в горячей ванне сталь выдерживается дольше. Это делается так, чтобы вызвать полный распад аустенита. На схеме выдержка показывается на S-образной линии точками a и b. Сталь, прошедшая изотермическую закалку, может охлаждаться с любой скоростью. Средой охлаждения могут служить расплавленные соли.

Преимущества изотермического закаливания:

- сталь почти не поддается короблению;

- не появляются трещины;

- вязкость.

Светлая закалка

Для проведения такого закаливания требуется специально оборудованная печь, снабженная защитной средой. На производстве, чтобы получить чистую и светлую поверхность у закаленной стали следует использовать ступенчатую закалку. После нее сплав охлаждается в расплавленной едкой щелочи. Перед процессом закалки стальная деталь нагревается в соляной ванне из хлористого натрия с температурой на 30–50 градусов выше точки Ас1 (см «Схему критических точек»). Охлаждение детали проходит в ванне при 180–200 градусов. Охлаждающей средой служит смесь состоящая из 75% смесь едкого калия, 25% едкого натрия, в которую добавляется 6–8% воды (от веса соли).

После нее сплав охлаждается в расплавленной едкой щелочи. Перед процессом закалки стальная деталь нагревается в соляной ванне из хлористого натрия с температурой на 30–50 градусов выше точки Ас1 (см «Схему критических точек»). Охлаждение детали проходит в ванне при 180–200 градусов. Охлаждающей средой служит смесь состоящая из 75% смесь едкого калия, 25% едкого натрия, в которую добавляется 6–8% воды (от веса соли).

Закалка с самоотпуском

Применяется при производстве инструментальной стали. Основная идея закалки заключается в изъятии стальной детали из охлаждающей среды до момента ее полного охлаждения. Изъятие происходит в определенный момент. В сердцевине стальной детали сохраняется определенное количество тепла. За его счет и производится последующий отпуск. После того как за счет внутреннего тепла стальное изделие достигнет нужной температуры для отпуска, сталь помещают в закалочную жидкость, для окончательного охлаждения.

Р исунок №3 — Т аблица побежалости.

Отпуск контролируется по цветам побежалости (см рисунок №3), которая формируется на гладкой поверхности металла при 220–330 градусах.

При помощи закалки самоотпуском изготавливаются кувалды, зубила, слесарные молотки и другие инструменты, от которых требуется высокая твердость на поверхности с сохранением внутренней вязкости.

Способы охлаждения при закаливании

При быстром охлаждении стальных изделий при закалке существует угроза возникновений больших внутренних напряжений, что приводит к короблению материала, а иногда и трещинам. Для того чтобы этого избежать там, где возможно, стальные детали лучше охлаждать в масле. Углеродистую сталь, для которой такое охлаждение невозможно, лучше охлаждать в воде.

Кроме среды охлаждения на внутренне напряжение изделий из стали влияет, каким образом они погружаются в охлаждающую среду. А именно:

- изделия, имеющие толстую и тонкую часть, лучше погружать в закалочную жидкость сначала объемистой частью;

- если изделие имеет вытянутую форму (сверла, метчики), нужно погружать строго вертикально, в противном случае они могут покоробиться.

Иногда требуется закалить не всю деталь, а только ее часть. Тогда применяется местная закалка. Изделие нагревается не полностью, зато в закалочную жидкость погружают всю деталь.

Дефекты при закаливании стали

- Недостаточная твердость. Возникает если была низкая температура нагрева, малая выдержка при рабочей температуре или имело место недостаточная скорость охлаждения. Можно исправить: применить более энергичную среду; сделать отжиг, а затем закалить.

- Перегрев. Происходит если стальная деталь нагревается до температуры, превышающей допустимую. При перегреве образуется крупнозернистая структура, что приводит к хрупкости детали. Можно исправить: с помощью отжига и закалки при нужной температуре.

- Пережог. При нагреве стальной детали до высокой температуры, близкой к температуре плавления (1200–1300 градусов) в окислительной атмосфере. Внутрь стальных изделий проникает кислород, по границам зерен формируются окислы.

Такая сталь не исправляется.

Такая сталь не исправляется. - Окисление и обезуглероживание. В этом случае на поверхности стальных деталей образуются окалины (окислы), а в поверхностных слоях стали выгорает углерод. Этот брак исправить невозможно. Для предупреждения брака следует пользоваться печами с защитной атмосферой.

- Коробление и трещины. Возникают из-за внутренних напряжений. Трещины — это неисправимый брак. Коробление можно удалить при помощи рихтовки или правки.

Заключение

Самое важно при закалке металла это четкое соблюдение технологии. Любой отклонение в сторону приводит к нежелательным последствиям. Если делать все правильно, то даже в домашних условиях можно провести процесс закаливания стали.

- Автор: Николай Иванович Матвеев

- Распечатать

Оцените статью:

(10 голосов, среднее: 3.8 из 5)

Поделитесь с друзьями!

Закалка стали – способы, температура, правила

- Какой бывает закалка металла

- Как избежать образования окалины и обезуглероживания при закалке

- Охлаждение стали при закалке

- Выполнение закалки и отпуска стальных деталей в домашних условиях

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Закалка стали

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны.Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны.Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Зачем нужна закалка изделий из стали?

Напряженная атмосфера. Три члена жюри. Четыре мастера кузнечного дела, лишь один из которых окажется победителем. Языки огня, звон металла и таймер с обратным отсчетом. Кто-то старается переиграть соперников за счет опыта, а кто-то – за счет знаний в материаловедении и термической обработке металлов.

Все это атрибуты популярного американского телешоу «Между молотом и наковальней», в котором каждый зритель, не вставая с дивана, может узнать тонкости производства холодного оружия.

Один из секретов профессионального мастера-оружейника – это правильная закалка металла, из которого будет выкован острый и прочный клинок. И зачастую именно этот этап становится непреодолимой преградой для участников шоу. Кузнец должен не только умело работать с молотом и наковальней. Самый драматический момент наступает, когда разогретый полуфабрикат опускают в емкость с жидкостью. Это и есть закалка, от которой зависит качество поверхности, характеристики стали, форма клинка, а также финальная оценка судей. Ведь если допущена ошибка, то металл может искривиться, покрыться трещинами или же остаться слишком мягким.

Кузнец должен не только умело работать с молотом и наковальней. Самый драматический момент наступает, когда разогретый полуфабрикат опускают в емкость с жидкостью. Это и есть закалка, от которой зависит качество поверхности, характеристики стали, форма клинка, а также финальная оценка судей. Ведь если допущена ошибка, то металл может искривиться, покрыться трещинами или же остаться слишком мягким.

Как появилась закалка?

До середины XIX века считалось, что качество стали и изделий из нее зависит исключительно от ковки или кузнечной обработки. Лишь в 1866-1868 годах российский ученый Дмитрий Константинович Чернов при изучении металла бракованных пушек выяснил и доказал, что высококачественная сталь – это продукт, прошедший термическую обработку, в т.ч. закалку, в результате которой в металле происходят изменения, которые в средневековье могли бы принять за магию.

Сталь имеет кристаллическую структуру, которой свойственно меняться в зависимости от внешних условий и образовывать разные устойчивые кристаллические решетки. Эта особенность называется полиморфизмом кристаллов и впервые была открыта немецким химиком Мартином Генрихом Клапортом в 1798 году на примере карбоната кальция.

Эта особенность называется полиморфизмом кристаллов и впервые была открыта немецким химиком Мартином Генрихом Клапортом в 1798 году на примере карбоната кальция.

Чернов развил эту теорию применительно к стали. Он установил 4 критических температуры – a, b, c и d – получившие название «Точки Чернова». При их достижении изменяется фазовое состояние и структура стали во время охлаждения или нагрева твердого стального изделия. Открытие Дмитрия Чернова положило начало развитию науки о термической обработке металлов. Да и целом в металлургии после этого начали все сильнее использовать научный подход и все меньше учитывать опыт, накопленный предыдущими поколениями.

Как закалка влияет на сталь?

На молекулярном уровне сталь представляет собой кристаллическую структуру с полиморфными свойствами. Этот термин происходит от греческого слова, обозначающего «многообразие». В данном случае речь о том, что кристаллические решетки стали, которые могут значительно отличаться между собой, при определенной температуре трансформируются одна в другую – это и есть полиморфное превращение. Кроме того, при различных условиях охлаждения (ускоренное или наоборот замедленное), могут образовываться совершенно разные фазовые составляющие. Структура стали после закалки, как и после других видов термической обработки, изменяется. Данный процесс влияет на характеристики металла, а структуры и фазы, получаемые в зависимости от вида и степени термического воздействия, называются аустенит, мартенсит, феррит, цементит, перлит и т.д. – в общем, достаточно сложные физико-химические термины и пояснения.

Кроме того, при различных условиях охлаждения (ускоренное или наоборот замедленное), могут образовываться совершенно разные фазовые составляющие. Структура стали после закалки, как и после других видов термической обработки, изменяется. Данный процесс влияет на характеристики металла, а структуры и фазы, получаемые в зависимости от вида и степени термического воздействия, называются аустенит, мартенсит, феррит, цементит, перлит и т.д. – в общем, достаточно сложные физико-химические термины и пояснения.

Если же говорить языком, понятным широкой аудитории, закалка – это высокотемпературный нагрев и резкое охлаждение стального изделия, благодаря которым снижается пластичность и вязкость углеродистой стали. Материал становится прочным, твердым и хрупким. И все это происходит в твердом состоянии, то есть без нагревания стали до плавления.

На практике это выглядит так. Например, холодную заготовку будущего ножа или сверла нагревают чуть выше критической температуры, при которой происходит то самое полиморфное превращение кристаллической решетки. Металл некоторое время выдерживают при заданной температуре. После этого заготовку быстро охлаждают в воде, солях или масле (в зависимости от степени легирования стали и требуемого комплекса свойств), фиксируя новую структуру. При этом в стальном изделии образуется внутреннее напряжение, которое может привести к преждевременному разрушению.

Металл некоторое время выдерживают при заданной температуре. После этого заготовку быстро охлаждают в воде, солях или масле (в зависимости от степени легирования стали и требуемого комплекса свойств), фиксируя новую структуру. При этом в стальном изделии образуется внутреннее напряжение, которое может привести к преждевременному разрушению.

Поэтому закаленную деталь в большинстве случаев подвергают еще одной процедуре – отпуску. Это технологический процесс, во время которого металлическое изделие нагревают до относительно невысоких температур с последующим остыванием на воздухе или с печью. Он позволяет снизить хрупкость стали при сохранении прочностных характеристик.

Какие бывают способы закалки стали?

Один из основных факторов, которые влияют на закаливание металла – это среда, в которой она происходит. Это может быть вода, масло, специальная водополимерная среда или же растворы солей, от выбора которых зависит скорость охлаждения. Дело в том, что каждая из этих сред обладает определенной охлаждающей способностью, и если выбрать неподходящую, то изделие либо не закалится, либо, наоборот, из-за слишком высокой скорости остывания возникнут избыточные напряжения и материал растрескается. Поэтому для каждого сплава должны применяться конкретные закалочные жидкости: например, для углеродистых сталей – вода, для легированных – масло.

Дело в том, что каждая из этих сред обладает определенной охлаждающей способностью, и если выбрать неподходящую, то изделие либо не закалится, либо, наоборот, из-за слишком высокой скорости остывания возникнут избыточные напряжения и материал растрескается. Поэтому для каждого сплава должны применяться конкретные закалочные жидкости: например, для углеродистых сталей – вода, для легированных – масло.

Закалка стали может происходить в одной среде или же выполняться прерывистая закалка в двух средах, существуют также струйчатая и ступенчатая закалки и т.д. Этот выбор зависит от исходной марки стали, желаемых финальных характеристик, площади закаливаемой поверхности и многих других факторов.

Например, в японских мечах катана закаливается лишь режущая кромка, так называемый хамон. Чтобы этого добиться, кузнецы обмазывают незакаленный меч специальной глиной, после чего стирают ее с кромки будущего меча. И выполняют закалку. Не обходилось и без экспериментов. Например, использование настоя конопляного масла с зеленым чаем вместо воды придавало лезвию катаны объемный эффект, который получил название двухуровневый хамон.

Например, использование настоя конопляного масла с зеленым чаем вместо воды придавало лезвию катаны объемный эффект, который получил название двухуровневый хамон.

Ошибки и недочеты закалки стали

Однако закалка сталей – это очень тонкий процесс. В нем очень важно разогреть изделие до нужной температуры. Опытные кузнецы определяют температуру нагрева стали, как правило, визуально – по цвету ее поверхности. Но если мастер допустит просчет, то изделие не получит нужных характеристик. На промышленных предприятиях температуру нагрева конечно же контролируют специальными приборами – пирометрами, термопарами и другой контрольно-измерительной техникой.

Что может случиться? Металл может оказаться недостаточно твердым. Причина– низкая температура нагрева, малая выдержка или слишком медленное охлаждение. Дефект можно исправить отжигом и повторной закалкой. Перегрев сопровождается повышенной хрупкостью. Но его также можно исправить с помощью отжига (нормализации) и повторной закалки.

А вот пережог возникает, когда стальное изделие нагревают до температур, близких к температуре плавления. В итоге получается очень хрупкий металл, и этот дефект уже невозможно исправить. Также при неправильной закалке могут возникать окисление и обезуглероживание, коробление и трещины. Одна из причин подобного брака – это неравномерность структуры исходного металла или скорости температурных изменений. Ведь переход от одной кристаллической структуры к другой (из аустенита в мартенсит) ведет к увеличению объема на 3%.

Поэтому во избежание или для минимизации подобных ошибок разработаны и используются специальные таблицы и цветовые диаграммы. Существуют справочники изотермических и термокинетических диаграмм, в которых для каждой марки стали можно выбрать корректные условия термической обработки, обеспечивающие получение требуемой структуры.

Огромное количество нюансов, которые возникают во время термической обработки стальных изделий, и которые нужно учитывать в технологическом процессе – это повод к серьезному изучению металлургической науки. Даже телевизионные шоу наглядно демонстрируют, что в условиях ограниченных ресурсов не только опыт, но и знания дают большое преимущество тем, кто хочет добиться наилучшего результата.

Даже телевизионные шоу наглядно демонстрируют, что в условиях ограниченных ресурсов не только опыт, но и знания дают большое преимущество тем, кто хочет добиться наилучшего результата.

Закалка стали

Закалка стали

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности.

Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой.

В большинстве случаев основная цель закалки – повышение твёрдости и прочности – достигается превращением аустенита в одну из самых прочных структур – мартенсит. Его образование требует быстрого охлаждения с температуры закалки.

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной.

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных – аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит.

Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ.

Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80…100 НВ. Цементит же – весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных – неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30… 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

Скорость охлаждения при закалке

Структура и свойства закаленной стали в большей степени зависят не только от температуры нагрева, но и от скорости охлаждения. Получение закалочных структур обусловлено переохлаждением аустенита ниже линии PSK, где его состояние является неустойчивым. Увеличивая скорость охлаждения, можно обеспечивать его переохлаждение до весьма низких температур и превратить в различные структуры с разными свойствами. Превращение переохлажденного аустенита может идти как при непрерывном охлаждении, так и изотермически, в процессе выдержки при температурах ниже точки Ar1 (т. е. ниже линии PSK).

е. ниже линии PSK).

Влияние степени переохлаждения на устойчивость аустенита и скорость его превращения в различные продукты представляют графически в виде диаграмм в координатах «температура-время». В качестве примера рассмотрим такую диаграмму для стали эвтектоидного состава (рис 3). Изотермический распад переохлажденного аустенита в этой стали происходит в интервале температур от Ar1 (727 °С) до Мн (250 °С), где Мн -температура начало мартенситного превращения. Мартенситное превращение в большинстве сталей может идти только при непрерывном охлаждении.

Рис.3 Диаграмма распада аустенита для стали эвтектоидного состава.

На диаграмме (см. рис 3) нанесены две линии, имеющие форму буквы «С», так называемые «С-кривые». Одна из них (левая) указывает время начало распада переохлажденного аустенита при разных температурах, другая (правая) – время окончания распада, В области, расположенной левее линии начала распада, существует переохлажденный аустенит. Между С-кривыми имеется как аустенит, так и продукты его распада. Наконец, правее линии конца распада существуют только продукты превращения.

Наконец, правее линии конца распада существуют только продукты превращения.

Превращение переохлажденного аустенита при температурах от Ar1 до 550 0С называют перлитным. Если аустенит переохлажден до температур 550…Mн, – его превращение называется промежуточным.

В результате перлитного превращения образуются пластинчатые структуры перлитного типа, представляющие собой феррито-цементитные смеси различной дисперсности. С увеличением степени переохлаждения в соответствии с общими законами кристаллизации возрастает число центров. Уменьшается размер образующихся кристаллов, т.е. возрастает дисперсность феррито-цементитной смеси. Так если превращение происходит при температурах, лежащих в интервале Ar1…650°C, образуется грубая феррито-цементитная смесь, которую называют собственно перлитом. Структура перлита является стабильной, т.е. неизменяемой с течением времени при комнатной температуре.

Все остальные структуры, образующиеся при более низких температурах, т.е. при переохлаждениях аустенита, относятся к метастабильным. Так при переохлаждении аустенита до температур 650…590°С он превращается в мелкую феррито-цементитную смесь, называемую сорбитом.

Так при переохлаждении аустенита до температур 650…590°С он превращается в мелкую феррито-цементитную смесь, называемую сорбитом.

При ещё более низких температурах 590… 550 °С образуется тростит -весьма дисперсная феррито-цементитная смесь. Указанные деления перлитных структур в известной степени условно, так как дисперсность смесей монотонно возрастает с понижением температуры превращения. Одновременно с этим возрастают твёрдость и прочность сталей. Так твёрдость перлита в эвтектовдной стали составляет 180…22- НВ (8…19 HRC), сорбита – 250…350 НВ (25…38 НRС), тростита – 400…450 НВ (43…48HRC).

При переохлаждении аустенита до температур 550…МН он распадается с образованием бейнита. Это превращение называется промежуточным, так как в отличие от перлитного оно частично идет по так называемому мартенситному механизму, приводя к образованию смеси цементита и несколько пересыщенного углеродом феррита. Бейнитная структура отличается высокой твёрдостью 450…550 НВ.

Рис.4 Диаграмма распада аустенита для доэвтектоидной (а) и заэвтектоидной (б) сталей.

На диаграммах распада аустенита для доэвтектоидных и заэвтектоидных сталей (рис.4.) имеется дополнительная линия, показывающая время начала выделения из аустенита избыточных кристаллов феррита или цементита. Выделение этих избыточных структур происходит только при небольших переохлаждениях. При значительном переохлаждении аустенит превращается без предварительного выделения феррита или цементита, В этом случае содержание углерода в образовавшейся смеси отличается от эвтектоидного.

В случае непрерывного охлаждения аустенита с различной скоростью его превращение развивается не при постоянной температуре, а в некотором интервале температур. Для того, чтобы определить структуры, получающиеся при непрерывном охлаждении, нанесём на диаграмму распада аустенита кривые скорости охлаждения образцов углеродистой эвтектоидной стали (рис.5.).

Из этой диаграммы видно, что при очень малой скорости охлаждения V1 которая обеспечивается охлаждением вместе с печью (например, при отжиге), получается структура перлита. При скорости V2 (на воздухе) превращение идёт при несколько более низких температурах. Образуется структура перлит, но более дисперсный. Такая обработка называется нормализацией и широко применяется для малоуглеродистых сталей (иногда и для среднеуглеродистых) взамен отжига в качестве смягчающей.

При скорости V2 (на воздухе) превращение идёт при несколько более низких температурах. Образуется структура перлит, но более дисперсный. Такая обработка называется нормализацией и широко применяется для малоуглеродистых сталей (иногда и для среднеуглеродистых) взамен отжига в качестве смягчающей.

Рис.5. Кривые распада аустенита при непрерывном охлаждении эвтектоидной стали.

При скорости V3 (охлаждение в масле) превращение аустенита идёт при таких температурах, которые обеспечивают получение сорбитной структуры, а иногда и троститной.

Если аустенит охлаждать с очень большой скоростью (V4), то он переохлаждается до весьма низкой температуры, обозначенной на диаграммах, как Мн. Ниже этой температуры происходит бездиффузионное мартенситное превращение, приводящее к образованию структуры мартенсита. Для углеродистых сталей такую скорость охлаждения обеспечивает, например, вода

В общем случае минимальная скорость охлаждения, при которой весь аустенит переохлаждается до температуры Мн и превращается в мартенсит, называется критической скоростью закалки. На рис.5, она обозначена, как Vкр и является касательной к С-кривой. Критическая скорость закалки – важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

На рис.5, она обозначена, как Vкр и является касательной к С-кривой. Критическая скорость закалки – важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

Величина критической скорости закалки зависит от химического состава стали и некоторых других факторов. Так, например, у некоторых легированных сталей даже охлаждение на воздухе обеспечивает скорость больше критической.

При закалке на мартенсит необходимо учитывать, что эта структура имеет большой удельный объём и её образование сопровождается как заметным увеличением объёма закаливаемого изделия, так и резким увеличением внутренних напряжений, которые в свою очередь приводят к деформации или даже к образованию трещин. Всё это в сочетании с повышенной хрупкостью мартенсита требует проведения дополнительной термической обработки закалённых деталей – операции отпуска.

Также по теме:

Отпуск стали. Термообработка, обычно проводящаяся после закалки.

Свойства легированных сталей. Структура, свойства и применение.

Регулируемая закалка в водо-полимерных средах

Детали и механизмы машин, преимущественно изготавливаются из сталей. Особо ответственные или нагруженные детали изготавливаются из углеродистых сталей с обязательным упрочнением, относительно исходного состояния. Прочностные характеристики материалов определяются не только химическим составом, но и строением кристаллической решётки. Металлы имеют различную прочность и твёрдость в зависимости строения кристаллической решётки.

Нагревая и охлаждая металлы, можно изменять структуру, а значит влиять на их твёрдость и прочность. Изделие на уровне заготовки должно быть мягким для облегчения механической обработки. Мягким оно становится после отжига, когда у него перлитная кристаллическая структура.

При нагреве сталей выше температуры перекристаллизации (точки GSE на диаграмме железоуглерод), металл из α (альфа-железо) переходит

в γ (гамма) железо, такая структура кристаллической решетки называется аустенит. Если γ железо быстро охладить, то основная часть атомов

не успеет перестроиться в привычную для себя α решётку. Так получают твердое изделие, которое имеет преимущественно структуру

мартенсит – т.е. твердый раствор углерода в γ железе. Решетка мартенсита значительно деформирована и вместо кубической переходит

тетрагональную форму. Структура, состоящая из мартенсита, будет иметь максимально возможную твёрдость.

Если γ железо быстро охладить, то основная часть атомов

не успеет перестроиться в привычную для себя α решётку. Так получают твердое изделие, которое имеет преимущественно структуру

мартенсит – т.е. твердый раствор углерода в γ железе. Решетка мартенсита значительно деформирована и вместо кубической переходит

тетрагональную форму. Структура, состоящая из мартенсита, будет иметь максимально возможную твёрдость.

На практике готовые детали имеют структуру мартенсита и перлита в различных пропорциях. Необходимое соотношение между структурами, а значит, твёрдости и вязкости получают с помощью операции последующего нагрева, называемого отпуском. При отпуске часть атомов из γ решётки перестраиваются в привычную для себя α решётку, при этом снижаются внутренние напряжения и соответственно твёрдость. Причем, чем выше температура отпуска, тем больше атомов перестроятся, а изделие будет менее твёрдым и более вязким.

Режимы охлаждения при закалке

Наиболее изученными вопросами в материаловедении являются связь химического состава со структурой металла при определённых температурах. Наиболее слабо изученное направление в технологии упрочнения это методы, условия и режимы охлаждения. Между тем именно в охлаждении

кроются большие резервы управления структурой и свойствами металла в готовых изделиях.

Наиболее слабо изученное направление в технологии упрочнения это методы, условия и режимы охлаждения. Между тем именно в охлаждении

кроются большие резервы управления структурой и свойствами металла в готовых изделиях.

Основной вопрос упрочнения, это с какой интенсивностью охлаждать? Казалось бы, охлаждай максимально быстро – получится максимальная твёрдость,

но при этом повышенные внутренние напряжения приведут к образованию трещин на деталях. Так называемые и всем термистам хорошо знакомые,

закалочные трещины. Охлаждая медленно – не достигнешь необходимой твёрдости и деталь надо будет отжигать, а затем проводить повторную термообработку.

Каждая марка имеет свою «критическую» скорость охлаждения, которая обеспечивает максимальную твердость и не приведёт к растрескиванию.

Например, сталь 45Х, в зависимости от типа охладителя, можно закалить на HRC 45 или на HRC 60. Что бы «выжать» максимальную твёрдость

необходимо охлаждать с максимально близкой к критической скорости, для конкретной марки стали и геометрии заготовки. Отсюда можно сделать

простой вывод, что интенсивность снижения температуры должна быть регулируемая. Широко применяемых скоростей всего две:

это скорость охлаждения в воде и в масле. Даже учитывая, что интенсивность, в небольшом диапазоне, можно регулировать температурой и

циркуляцией, то всё равно критическую скорость закалки можно не получить.

Отсюда можно сделать

простой вывод, что интенсивность снижения температуры должна быть регулируемая. Широко применяемых скоростей всего две:

это скорость охлаждения в воде и в масле. Даже учитывая, что интенсивность, в небольшом диапазоне, можно регулировать температурой и

циркуляцией, то всё равно критическую скорость закалки можно не получить.

Водяные и масляные среды могут обеспечивать «критическую» скорость закалки только в некоторых вариантах применения. К тому же если с водой работать относительно просто, то закалка на масло имеет специфические особенности и недостатки:

- недостаточная интенсивность охлаждения, для некоторых марок;

- способность возгораться, выделять вредные пары, дым, коксоваться на стенках воздухопроводов и т.д.,

- хорошее смачивание поверхностей и как следствие большой вынос масла с заготовками, испарение;

- изменение химического состава под воздействием высоких температур;

- необходимость промывки заготовок в моющих средствах с дальнейшей регенерацией масляных плёнок.

Недостатки традиционных вариантов упрочнения способствовали поиску более оптимальных закалочных смесей и приёмов закалки, хотя бы для некоторых вариантов заготовок и сплавов. В результате появилось несколько вариантов технологий закалки и составов, лучше подходящих для некоторых видов изделий. Наибольшее распространение получили жидкие полимерные концентраты в соединении с водой. Впервые в Советском союзе данная технология появилась в 1980г.

Характеристики водо-полимерных сред

Данные составы представляют собой смесь воды и полимеров в определённых соотношениях. Полимерами называются химические соединения, образованные длинными цепочками макрочастиц, получаемых соединением микрочастиц — мономеров. Такая реакция называется полимеризация. Смешивание позволяет получить стабильную жидкость с регулируемой теплоёмкостью, а значит, и охлаждающей способностью.

Основой состава жидкости является вода, пусть даже с изменёнными свойствами. Поэтому имеются ограничения на использование водо-полимерных жидкостей.

Данные среды не рекомендуется использовать для закалки высоколегированных инструментальных и штамповых марок сталей, а также деталей сложной формы или с переменным сечением.

Поэтому имеются ограничения на использование водо-полимерных жидкостей.

Данные среды не рекомендуется использовать для закалки высоколегированных инструментальных и штамповых марок сталей, а также деталей сложной формы или с переменным сечением.

В качестве исходного концентрата полимера применяется полиакриловая соль железа марки ПК-М. Этот полимер оказался дешевым и имел преимущества относительно других, схожих по составу, полимеров. Изначально охлаждающие среды с применением полимеров были предназначены для замены масла с целью устранения возгораемости. Уже вскоре разработали материалы, которые превзошли масло по эффективности, для некоторых изделий. Обнаружились и другие преимущества водо-полимерных сред.

Усредненные результаты охлаждения в различных средах

| Характеристика | Масло И-20 | Среда ПК-М |

|---|---|---|

| Твёрдость | (HB ≤ 363) | 302 – 311 |

| Коэффициент закручивания | (доп. 66-89) 66-89) | 76 – 82 |

| Сопротивление на разрыв (доп. нагрузка 34-41 тс) | 34,6 – 36,0 | 35,4 – 37,4 |

| Сопротивление на разрыв по косой шайбе (доп. 34-42 тс) | 34,6 – 36,4 | 36,2 – 37,0 |

| Относительное удлинение (не менее 8,0) | 14 – 17 | 9,6 – 12,0 |

| Относительное сужение (не менее 40,0) | 53 – 59 | 50 – 53 |

| Ударная вязкость (не менее 0,5 МПа) | 6,6 – 7,3 | 5,5 – 6,7 |

Особенности применения водо-полимерной закалочной жидкости.

- Концентрация вредных составляющих ниже ПДК в 1,5-2 раза.

- Раствор с применени6ем концентрата полимера ПК-М многократно превосходит минеральные масла и иные жидкости по длительности применения и характеристикам закалки.

- Средний расход самого концентрата на одну тонну охлаждаемых заготовок в 5-8 раз меньше, потерь масла, и в десятки раз – чем

расход растворов на основе карбоксиметилцелюлозы, полиакриламида, латекса и прочих органических полимеров.

Применение водо-полимерных сред

- Применение в качестве концентрата марки ПК-М полностью исключает операцию промывки после термообработки.

- Не предусматривается замена и очистка от продуктов разложения полимера.

- Охлаждающую способность жидкости регулируют путём корректировки состава добавлением концентрата или воды.

В водо-полимерной жидкости с успехом обрабатывают крепёж, валы, диски, кольца, прокат, поковки, литьё т.п. То есть заготовки должны быть без больших перепадов сечений и из простых углеродистых или низколегированных сталей. Высоколегированные можно обрабатывать избирательно, в зависимости от формы заготовки. Не рекомендуются закаливать трещиночувствительные стали, из которых делают штампы, пресс-формы, некоторый инструмент.

Водо-полимерная закалка становится выгодной в технологическом, экономическом и экологическом плане для некоторых марок сталей и форм заготовок.

Изменением соотношений полимер-вода возможно получить практически любую интенсивность в диапазоне «вода — масло».

Для проведения закалки выпускаются специализированные закалочные ванны с системами анализа охлаждающей способности. Ванны для водо-полимерных составов могут быть различных типоразмеров. Каждая модель ванны оборудуется импеллером с направляющими потока, системой нагрева, охлаждения, индикации температуры и т.д.

Опционально предлагается система анализа охлаждающей способности. Соотношения составов для смешивания: вода 80%, жидкий концентрат полимеров марки «ПК-М»-20%. Средний расход жидкого концентрата марки ПК-М соответствует ~ 4 – 10кг на тонну обрабатываемого металла. При эксплуатации ванны нет необходимости в полной замене раствора. Необходимую концентрацию составов поддерживают проведением корректировок, добавлением воды, значительно реже, – полимера).

На фото процесс начала приготовления раствора закалочного полимера.

Анализ охлаждающей способности жидкости проводят по графику снижения температуры эталона с вмонтированной внутрь термопарой. Эталон нагревается в небольшой печи и переносится в ёмкость с анализируемой жидкостью. Регистратор температуры эталона фиксирует график охлаждения.

График выводится на монитор компьютера, где производится сравнительный анализ и принимается решение о необходимости корректировки.

Эталон нагревается в небольшой печи и переносится в ёмкость с анализируемой жидкостью. Регистратор температуры эталона фиксирует график охлаждения.

График выводится на монитор компьютера, где производится сравнительный анализ и принимается решение о необходимости корректировки.

| Xometry Europe

Сталь — один из самых важных и знаковых металлов на земле. Из комбинации железа и углерода возник прочный, универсальный и широко используемый сплав. От зданий, инфраструктуры, водных судов, автомобилей, машин, приборов до простой посуды, такой как вилки и ложки, его применение, кажется, не имеет границ. Это связано с многочисленными желательными свойствами, которыми обладает сталь. Одним из таких свойств является твердость, способность материала сопротивляться деформации, вызванной вдавливанием, ударом или истиранием. Однако естественной твердости стали не всегда достаточно для конкретных инженерных применений, таких как несущие конструкции и детали двигателей. Вот почему были разработаны методы значительного увеличения твердости наряду с другими свойствами стали. Эти методы известны как закалка стали.

Вот почему были разработаны методы значительного увеличения твердости наряду с другими свойствами стали. Эти методы известны как закалка стали.

Закалка стали обычно проводится на готовой продукции, а не на сырье. При обработке с ЧПУ закалка стали представляет собой процесс после обработки, выполняемый на обработанных деталях. Это делается таким образом по ряду причин. Во-первых, закаливать целый блок стали экономически нецелесообразно, так как в процессе механической обработки будет удален большой его процент. Кроме того, закаленная сталь намного сложнее обрабатывать, так как твердость заготовки затрудняет проникновение инструмента.

Внутренние конструкции из стали и их твердость Не все стали имеют одинаковый состав. Именно, есть разные составы стали для разных целей. Разница в стали сводится к их внутренней структуре. Поскольку потребность в более прочных несущих металлах увеличилась, возникла необходимость в закалке стали. Сталь в своей самой простой форме имеет относительно небольшую прочность и твердость. Однако модификация его внутренней структуры дает впечатляющие результаты в отношении его прочности и твердости. Закалка стали просто включает процессы, предназначенные для формирования определенной внутренней структуры по сравнению с другой. К внутренним конструкциям из стали относятся:

Однако модификация его внутренней структуры дает впечатляющие результаты в отношении его прочности и твердости. Закалка стали просто включает процессы, предназначенные для формирования определенной внутренней структуры по сравнению с другой. К внутренним конструкциям из стали относятся:

Это самая твердая форма внутренней кристаллической структуры стали. При быстром охлаждении аустенитного железа образуется мартенсит. Из-за высокой скорости охлаждения углерод остается в твердом растворе, что приводит к затвердеванию детали. Он чрезвычайно твердый и ломкий. Мартенсит имеет игольчатую игольчатую микроструктуру, которая выглядит как линзообразные пластинки или пластинки, которые делят и подразделяют зерна исходной фазы, всегда соприкасаясь, но никогда не пересекаясь друг с другом. Эта структура встречается во многих системах сплавов, включая Fe-C, Fe-Ni-C.

Аустенит Аустенит является следующей по твердости внутренней структурой стали после мартенсита. Он относится к сплавам железа, в которых железо является гамма-железом. Обычно это происходит при температурах ниже 1500ºC и выше 723ºC.

Он относится к сплавам железа, в которых железо является гамма-железом. Обычно это происходит при температурах ниже 1500ºC и выше 723ºC.

Перлит отличается от мартенсита тем, что перлитная структура формируется при медленном охлаждении. Это пластинчатая конструкция из феррита и цементита. При 723ºC гамма-железо трансформируется из ГЦК-структуры в альфа-железо, вытесняя карбид железа (цементит) из раствора.