Закалка стали графитом в домашних условиях: Как закалить нож в домашних условиях: видео, инструкция, советы

alexxlab | 05.06.2023 | 0 | Разное

Закалка инструмента в домашних условиях

Содержание

Закалка биты графитом и токами высокого напряженияДешевые биты для шуруповерта не отличаются качеством исполнения, поэтому срок их службы очень маленький. Но и покупать дорогие фирменные биты не у каждого мастера имеется такая возможность.

Есть альтернативный вариант — сделать закалку биты, чтобы она прослужила дольше. Обычная закалка нагревом газовой горелкой и с последующим охлаждением в масле известна, наверняка, каждому.

А как поведет себя бита, если закалить ее, например, графитом при токах высокого напряжения? Получить ответ на данный вопрос автор предлагает экспериментальным путем — провести тест трех бит: без закалки, с закалкой в масле и с закалкой графитом.

Как закалить биту для «шурика» с помощью графита

Графит для данного эксперимента можно взять из обычных пальчиковых батареек, которые уже «отмотали свой срок». Чтобы не запачкать руки, лучше работать в перчатках. Потом графитовые стержни нужно измельчить в порошок.

Потом графитовые стержни нужно измельчить в порошок.

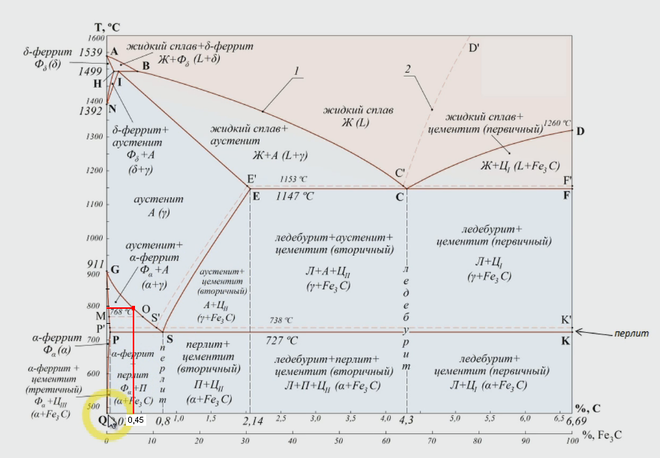

Для закалки биты при помощи графита (этот процесс еще называется цементацией) необходимо будет сделать простое приспособление — автор использует его для гравировки. Один из зажимов автор цепляет на металлическую пластину с графитовым порошком, а второй — крепит к самой бите.

Обратите внимание, что в данном случае автор рассматривает поверхностный способ закалки, и поэтому по времени сама процедура длится примерно 5-7 минут.

Подробнее о том, как сделать закалку биты для шуруповерта графитом и токами высокого напряжения, а также сам результат эксперимента вы можете узнать, посмотрев видеоролик на сайте.

ЗАКАЛКА бит для шуруповерта | ЦЕМЕНТАЦИЯ графитом и Закалка металла масломЗакалка инструмента для деревообработкиЧто делать, если нужно закалить ручной режущий инструмент для деревообработки или самодельные ножи, а горна под рукой нет?

Есть три варианта. Первый — купить горн. Второй — сделать горн своими руками. Третий — воспользоваться советом автора и сделать экспресс закалку инструмента в домашних условиях.

Третий — воспользоваться советом автора и сделать экспресс закалку инструмента в домашних условиях.

Понятно, что использование кузнечного газового горна позволяет получить качественный результат. Но не у всех есть возможность его купить или сделать самостоятельно.

Поэтому экспресс закалка (или другими словами — быстрая закалка) инструмента — это один из вариантов решения проблемы.

Основные этапы работ

Чтобы выполнить экспресс закалку в домашних условиях, потребуется металлическая банка (например, из-под краски) и древесный уголь.

Все, что необходимо сделать — это с помощью коронки по металлу вырезать отверстие в банке.

После этого заполняем емкость древесным углем. Сверху сбрызгиваем жидкостью для розжига, чтобы уголь быстрее разгорелся. И поджигаем.

Когда уголь прогорит и внутри банки будет достаточная температура, можно приступать к закалке режущего инструмента или ножа.

Через круглое «окно» помещаем инструмент внутрь банки, нагреваем до нужной температуры и охлаждаем в воде или отработанном масле.

Как выполняется экспресс закалка инструмента в домашних условиях, смотрите в видеоролике ниже.

SMALL FORGE MADE WITH CAN / FORJA PEQUENA FEITA COM LATA

Андрей Васильев

Задать вопрос

температурный режим и выбор охлаждающей среды

Закалка металла — нагревание до температуры каления, при которой структура его видоизменяется, и остывание в какой-либо жидкости (масле, воде) или на открытом воздухе. Делают такую обработку для того, чтобы повысить твёрдость материала. На производстве температура закалки определяется по диаграмме «железо-углерод».

Содержание

- 1 Отпуск и старение металла

- 2 Способы закалки

- 2.1 Закалка в одном охладителе

- 2.2 Закалка с подстуживанием

- 2.3 Прерывистая

- 2.4 Ступенчатая

- 2.5 Изотермическая

- 3 Температурный режим

- 4 Выбор охлаждающей среды

- 5 Какую сталь подвергают закалке

- 6 Какие бывают дефекты при закалке металла

- 7 Закалка стали в условиях дома или дачи

- 8 Отпуск металла в духовке

- 9 Проверка металла на наличие термообработки

- 10 Закалка ножа графитом

Отпуск и старение металла

Часто путём закалки повышается не только твёрдость металла, но и его хрупкость, поэтому необходимо выполнять ещё один этап — отпуск, при котором прочность и твёрдость несколько снижаются, но материал становится более пластичным. Делают отпуск при температуре, ниже, чем в предыдущем процессе, и охлаждают металл постепенно.

Делают отпуск при температуре, ниже, чем в предыдущем процессе, и охлаждают металл постепенно.

Можно проводить закалку без изменения структуры металла (полиморфного превращения). В этом случае не возникнет проблем с хрупкостью, но необходимая твёрдость не будет достигнута. А повысить её удастся путём ещё одного процесса термообработки, называемого старением. При старении происходит распад пересыщенного твёрдого раствора, в результате которого увеличивается прочность и твёрдость материала.

Отпуск стали — это разновидность термообработки, используемая для деталей, закалённых до критической точки, при которой происходит полиморфное изменение кристаллической решётки. Он заключается в выдерживании металла определённый промежуток времени в нагретом состоянии и медленном охлаждении на открытом воздухе. Делают отпуск, чтобы снизить внутреннее напряжение, а также исключить хрупкость металла и увеличить его пластичность.

При помощи старения достигается необходимая твёрдость закалённой стали. Старение может быть:

Старение может быть:

- естественным, при котором самопроизвольно повышается прочность закалённого металла и снижается его пластичность. Происходит данный процесс при выдержке в естественной среде;

- термическим. Такое старение — это процесс повышения твёрдости металла посредством выдержки при высоких температурах. По сравнению с первым видом, в данном случае может произойти перестаривание — это когда твёрдость, пределы прочности и текучести, достигая максимальной величины, начинают снижаться;

- деформационным. Такое старение достигается при помощи пластической деформации закалённого сплава, имеющего структуру пересыщенного твёрдого раствора.

Способы закалки

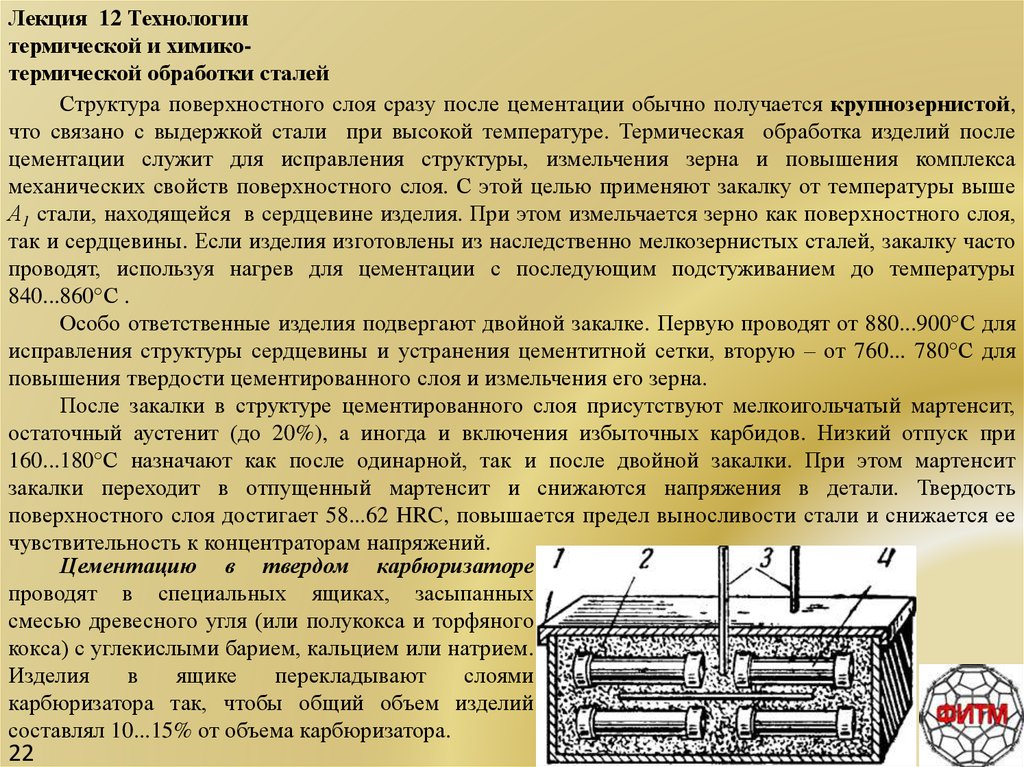

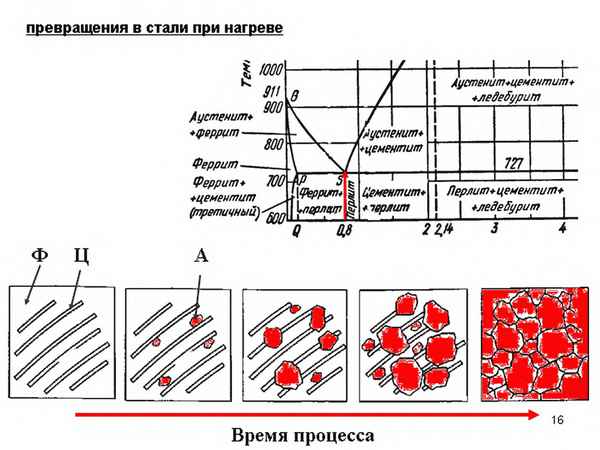

Суть любой закалки — превращение аустенита в мартенсит (диаграмма «железо-углерод»). В зависимости от температурного режима, закалка может быть полной или неполной. Первым способом закаливают инструментальную сталь, а вторым — цветную.

При закалке могут использоваться один или несколько охладителей. От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

От этого также зависит способ термообработки. В зависимости от охлаждающей среды, термическая обработка металла может быть:

- с использованием одного охладителя;

- с подстуживанием;

- прерывистой;

- ступенчатой;

- изотермической.

Закалка в одном охладителе

Данный метод применяется для термообработки простых деталей, изготовленных из легированной и углеродистой стали. Деталь нагревается до необходимой температуры, а затем охлаждается в жидкости. Углеродистую сталь диаметром от 2 до 5 мм охлаждают в воде, детали меньшего диаметра и всю легированную сталь — в масле.

Закалка с подстуживанием

При термообработке с одним охладителем часто возникают состояния термического и структурного внутреннего напряжения. Развиваются они в том случае, когда разность температур достигает минимума. На поверхности металла образуется напряжение растяжения, в центре — напряжение сжатия. Чтобы данные напряжения уменьшить, перед тем, как опустить нагретую деталь в жидкость, её недолго держат на открытом воздухе. Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Температура детали в данном случае не должна быть ниже линии 0,8К по диаграмме «железо-углерод».

Прерывистая

Эту закалку проводят в двух средах — воде и масле или воде и воздухе. Нагретую до критической точки деталь сначала быстро охлаждают в воде, а потом медленно в масле или на открытом воздухе. Такой способ термообработки применяют для высокоуглеродистой стали. Этот метод — сложный, так как время охлаждения в первой среде очень мало и определить его сможет лишь специалист высокой квалификации.

Ступенчатая

При прерывистой термообработке деталь охлаждается неравномерно — более тонкие поверхности быстрее, чем все остальные. К тому же очень трудно отрегулировать время нахождения детали в первой среде (воде). Поэтому лучше использовать ступенчатую закалку. Данный метод позволяет охлаждать деталь в среде при температуре, превышающей мартенситную точку. Первая ступень — охлаждение и выдержка детали в данной среде до того момента, когда все сечения детали достигнут одной и той же температуры. Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

Вторая ступень — окончательное медленное охлаждение (преобразование аустенита в мартенсит).

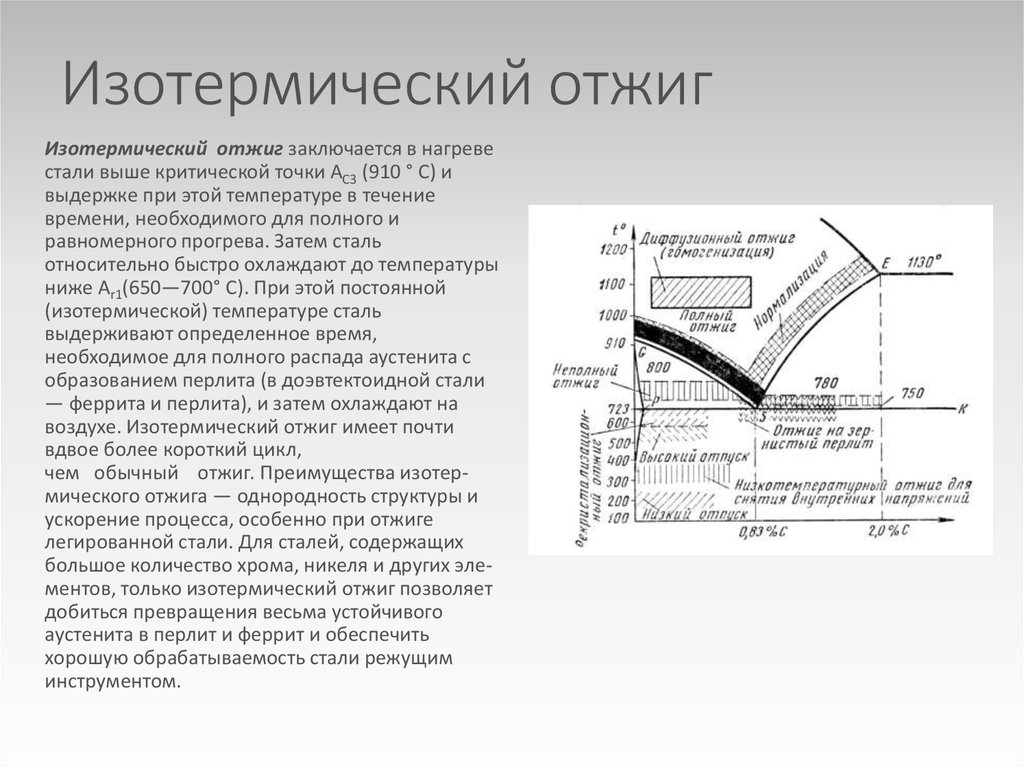

Изотермическая

При изотермической термообработке деталь нагревают до критической точки, а затем опускают в масляную или соляную ванну температурой 250 градусов. Выдерживают полчаса, а далее остужают на открытом воздухе. Такая закалка обеспечивает высокую конструкционную прочность и применяется для легированных и конструкционных сталей, у которых распад аустенита в промежуточной области не происходит до конца. В дальнейшем он превращается не в мартенсит, а в бейнит + 20% остаточный аустенит, обогащённый углеродом. Такой закалкой можно достичь высокой прочности при хорошей вязкости.

Температурный режим

Закалка — это превращение аустенита в мартенсит. На производстве при выборе температур термообработки пользуются диаграммой «железо-углерод». Температуру закалки углеродистых сталей определить очень легко. Нагрев конструкционной стали с содержанием углерода менее 0,8% доводят до температур, расположенных над линией GS и выше точки Ас3 на 30-50 градусов. Нагрев сталей, содержащих более 0,8% углерода, проводят при температурах на 30-50 градусов выше тех, которые расположены выше линии PSK. Температуру закалки легированной стали также выбирают, исходя из критических точек, но данный процесс много сложнее, так как помимо углерода такие стали содержат и другие компоненты.

Нагрев сталей, содержащих более 0,8% углерода, проводят при температурах на 30-50 градусов выше тех, которые расположены выше линии PSK. Температуру закалки легированной стали также выбирают, исходя из критических точек, но данный процесс много сложнее, так как помимо углерода такие стали содержат и другие компоненты.

Выбор охлаждающей среды

От выбора зависит качество детали:

- для охлаждения простых деталей и изделий, изготовленных из углеродистых сталей применяют чистую воду;

- для изделий сложных форм в качестве охладителя используют каустическую соду, смешанную с водой в соотношении 1:1. Приготовленный раствор нагревают до 50-60 градусов;

- закалка металла в масле применима к тонкостенным деталям из легированных или углеродистых сталей.

Углеродистую сталь, имеющую сложный состав, остужают в двух охладителях — сначала быстро в чистой воде, а затем медленно в ванне, наполненной маслом. Перемещать детали из воды в масло нужно очень быстро.

Какую сталь подвергают закалке

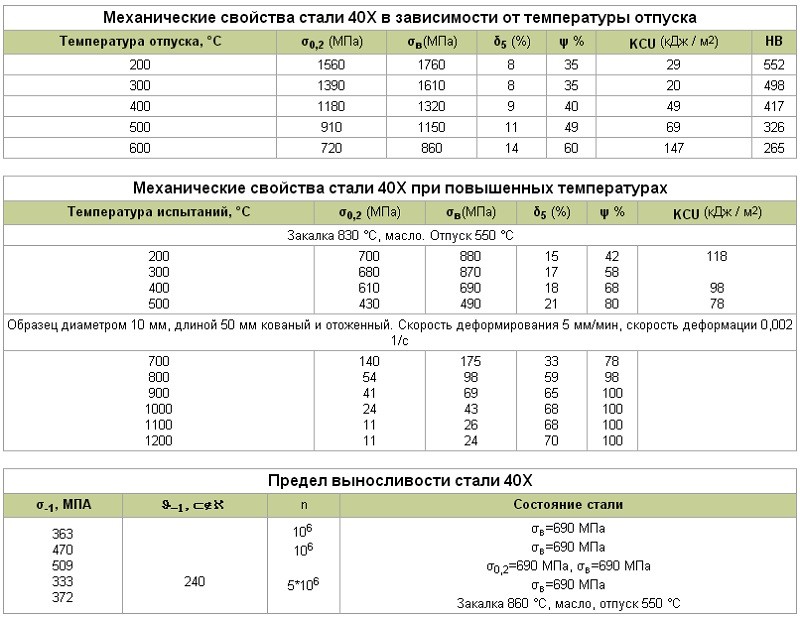

Термически обрабатывают только такой металл, в котором содержится не менее 0,45% углерода, а также инструментальную и легированную стали, твёрдость которых после закалки становится в несколько раз выше. Тот металл, в котором содержание углерода не превышает 0,45%, не обрабатывается термически. Ниже приведена таблица режимов термообработки для некоторых видов сталей.

| Тип | Инструмент | Температура закалки | Температура отпуска | Чем охлаждают после закалки | Чем охлаждают после отпуска |

| У7, У7А | Инструмент плотника, отвёртки, топоры, зубила и др. | 800 | 170 | водой | водой маслом |

| У8, У8А | Слесарный инструмент, пилы, ножовки, стамески и др. | 800 | 170 | водой | водой маслом |

| У10, У10А | Ручные метчики, надфили, рашпили, пилы по дереву, инструмент без нагрева режущей кромки | 790 | 180 | водой | водой маслом |

| У11, У11А | Деревообрабатывающий инструмент, ручные метчики, надфили и др. | 780 | 180 | водой | водой маслом |

| У12, У12А | Слесарный инструмент | 780 | 180 | водой | водой маслом |

| У13, У13А | Режущий и измерительный инструмент, детали машин | 780 | 180 | водой | вода масло |

| У9ГА | Режущий инструмент — метчики, свёрла, фрезы | 800 | 180 | вода | водой маслом |

| Р9 | Режущий инструмент — метчики, свёрла, зенкера, фрезы, протяжки и др. | 1250 | 580 | маслом | воздухом печи |

| Р18 | Режущий инструмент для обработки металлов различной твёрдости | 1300 | 580 | маслом | воздухом печи |

| ШХ6 | Шарики и ролики для подшипников | 810 | 200 | маслом | воздухом |

| ШХ9 | Шарики и ролики для подшипников | 830 | 280 | маслом | воздухом |

| ШХ15 | Шарики и ролики для подшипников | 845 | 400 | маслом | воздухом |

| 9ХС | Свёрла, фрезы, развёртки, метчики, гребёнки и др. | 860 | 170 | маслом | воздухом |

| 9Х5ВФ | Ножи для фрезерования древесины | 950 | 270 | маслом | воздухом |

| 50ХГСА | Пружины, рессоры | 840 | 315 | водой | воздухом |

| 60С2 | Торсионные валы, высоконагружаемые пружины | 870 | 325 | водой | воздухом |

| 60С2ХА | Высоконагружаемые пружины и рессоры | 870 | 315 | водой | воздухом |

| 60С2ВА | Пружины и рессоры | 850 | 330 | водой | воздухом |

| 85ХВ | Пружины, фрикционные диски | 830 | 250 | водой | воздухом |

Какие бывают дефекты при закалке металла

При несоблюдении режимов закалки могут появляться следующие дефекты:

- трещины или коробление. Причина — внутреннее напряжение. Если коробление поддаётся рихтовке и выпрямлению, то трещины исправить никак нельзя.

Это — окончательный брак;

Это — окончательный брак; - пережог, который представляет из себя окислы по границам зёрен, возникающие из-за проникновения внутрь металлических изделий кислорода. Пережог возможен при нагреве металла до температуры, близкой к температуре плавления. Такой металл не подлежит исправлению;

- перегрев. При нагреве металла свыше температуры каления происходит его перегрев, в результате которого образуется крупная структура. Такой металл обладает повышенной хрупкостью. Исправляется при помощи отжига и новой закалки;

- низкая твёрдость. Недостаточная твёрдость получается при низкой температуре нагревания, недостаточной выдержке при необходимой температуре и маленькой скорости охлаждения. Данный дефект легко исправить при помощи отжига и ещё одной закалки;

- окисление и обезуглероживание, которое происходит при воздействии металла с воздухом и печными газами. Окисленный слой, окалина, наносит непоправимый вред производству, ибо такой дефект исправить нельзя. Чтобы избежать проблемы, необходимо использовать печи с защитной атмосферой.

Закалка стали в условиях дома или дачи

Иногда случается такое, что необходима термообработка металла дома или на даче. Это происходит, если купленный инструмент оказался недокаленным или вообще незакалённым. Часто возникает необходимость закалить ножик, топор или сверло. Конечно, хорошую закалку можно провести только в условиях производства, но мужчины-умельцы отлично умеют это делать и на обыкновенном костре. Последовательность домашней закалки:

- готовим две ёмкости. В одну наливаем минеральное масло, в другую — воду;

- также нужно подготовить инструмент, при помощи которого будем класть закаливаемый металл в костёр и вынимать из него. Для этой процедуры подойдут клещи;

- далее разводим костёр и ждём когда образуются угли. На них и кладём металлический предмет, который нужно закалить;

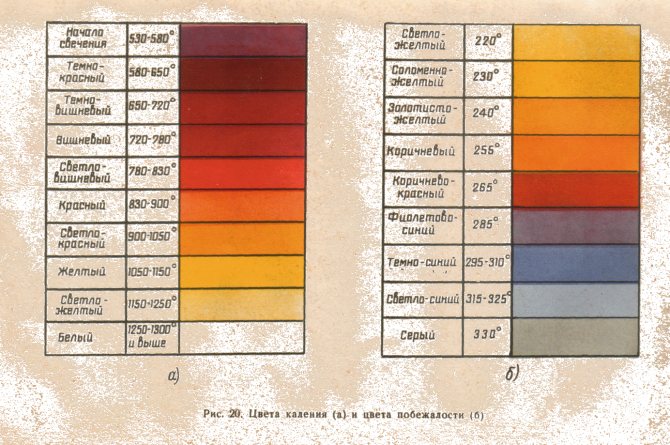

- следим за цветом углей и окраской пламени. Раскалённые угли имеют белый цвет. А пламя не должно быть белым. Малиновый цвет пламени — оптимальный для процесса закалки в домашних условиях.

Белое пламя говорит о слишком высокой температуре внутри костра, и деталь наша может просто сгореть;

Белое пламя говорит о слишком высокой температуре внутри костра, и деталь наша может просто сгореть; - также необходимо следить, чтобы на металлическом изделии не появлялись чёрные или синие пятна, которые говорят о деформации металла в результате чрезмерного размягчения. А если металл стал белым, то такую деталь можно смело выкидывать.

- как только металлический предмет нагреется до нужной нам температуры, вытаскиваем его и опускаем сначала в масло. Делаем это трижды, первый раз на три секунды. Каждый раз время увеличиваем на столько же. Опускаем и вынимаем резко;

- далее опускаем металлический инструмент в ёмкость с водой и оставляем там до тех пор, пока он полностью не остынет.

Детали или предметы, имеющие вытянутую форму в воду помещаем вертикально. Для оценки температуры закалки в костре используем таблицу цветов. Вместо костра можно использовать любую печку.

Отпуск металла в духовке

При необходимости закалённый предмет можно подвергнуть отпуску. Для этого его нужно поместить в нагретую до 300-320 градусов духовку и продержать там в течение часа. Затем вынуть и дать остыть на открытом воздухе.

Для этого его нужно поместить в нагретую до 300-320 градусов духовку и продержать там в течение часа. Затем вынуть и дать остыть на открытом воздухе.

Проверка металла на наличие термообработки

Перед тем, как начать каление, нам необходимо убедиться, что материал приобретённого нами инструмента не термообработан. Делаем проверку с помощью обыкновенного паяльника. Нагреваем инструмент и проводим им по интересующей нас металлической поверхности. Если паяльник прилипает к металлу, то значит ни о какой его термообработке не может быть и речи. Плавное прохождение паяльника по поверхности стали или отскакивание от неё говорят о том, что проверяемый нами предмет либо хорошо термообработан либо обработан слишком сильно. При отсутствии термообработки делаем её самостоятельно.

Закалка ножа графитом

Термическая обработка металла графитом хороша тогда, когда нужно закалить не весь предмет, а только его часть. У ножа — это кромка. Последовательность процесса термообработки ножа в домашних условиях:

- острие ножа проверяем на твёрдость при помощи надфиля.

Если металл легко стачивается, а надфиль издаёт глухой звук, значит нож не термообработан;

Если металл легко стачивается, а надфиль издаёт глухой звук, значит нож не термообработан; - для данного процесса понадобится графит, который можно добыть из круглых батареек, взять стержни простого карандаша или воспользоваться графитовыми щётками генератора;

- добытый графит превращаем в порошок;

- в качестве источника питания используем сварочный аппарат постоянного тока. Выставляем на минимум;

- делаем подложку из оцинкованного листа. На неё насыпаем графитовый порошок;

- к подложке подсоединяем «плюс» сварочного прибора, а ручке ножа — «минус»;

- далее лезвием ножа аккуратно водим по графиту так, чтобы оно не касалось подложки. А ещё следим, чтобы графит не воспламенился, иначе ножик наш будет испорчен;

- при движении лезвия по графиту последний будет выдавать искры. Как только увидим, что остриё ножика нагрелось, процесс прекращаем. Приблизительное время закалки — не более 5 минут;

- даём ножу остыть естественным путём, затем берём надфиль и проверяем твёрдость.

Если звук, издаваемый надфилем при контакте с ножом звонкий, а остриё не поддаётся затачиванию, значит твёрдость лезвия высокая.

Если звук, издаваемый надфилем при контакте с ножом звонкий, а остриё не поддаётся затачиванию, значит твёрдость лезвия высокая.

Процесс закалки на производстве провести намного легче, чем дома. При необходимости можно попробовать закалить нужный предмет или инструмент «топорными» способами с применением подручных средств.

Используемая литература и источники:

- Поверхностные явления в металлах и сплавах / В.К. Семенченко. — М.: Гостехиздат

- Сверхбыстрая закалка жидких сплавов. — Москва: Машиностроение

- Статья на Википедии

Использование графитовых композитов в технологии закалки и спекания

Наиболее важные материалы, использовавшиеся в истории человечества, дали свои названия соответствующим периодам, а именно каменному, медному, бронзовому и железному векам. Хотя было бы преувеличением назвать современность «веком графита», графит стал незаменимым и надежным материалом для изготовления современных высокопроизводительных изделий из металла и керамики. Композиты на основе графита, в частности, постоянно приобретают все большее значение. В области высокотемпературных применений эти композиты включают углерод, армированный углеродным волокном (C/C для углеродных композитов) и карбид кремния, армированный углеродным волокном (C/SiC), а также жесткие и гибкие войлоки на основе пекового или вискозного волокна. (Рисунок 1). Углерод, армированный углеродным волокном (сокращенно C/C), используется в современных вакуумных печах или печах с защитным газом в виде нагревательных элементов или загрузочных систем. Они характеризуются термостойкостью, отсутствием деформации, малой массой и увеличением прочности при повышении температуры. Эти функции позволяют пользователям более эффективно эксплуатировать свои установки, минимизировать количество брака и, следовательно, снизить себестоимость продукции. Таким образом, CIC является ключевым элементом на многих этапах оптимизации процессов и помогает компаниям повысить свою конкурентоспособность.

Композиты на основе графита, в частности, постоянно приобретают все большее значение. В области высокотемпературных применений эти композиты включают углерод, армированный углеродным волокном (C/C для углеродных композитов) и карбид кремния, армированный углеродным волокном (C/SiC), а также жесткие и гибкие войлоки на основе пекового или вискозного волокна. (Рисунок 1). Углерод, армированный углеродным волокном (сокращенно C/C), используется в современных вакуумных печах или печах с защитным газом в виде нагревательных элементов или загрузочных систем. Они характеризуются термостойкостью, отсутствием деформации, малой массой и увеличением прочности при повышении температуры. Эти функции позволяют пользователям более эффективно эксплуатировать свои установки, минимизировать количество брака и, следовательно, снизить себестоимость продукции. Таким образом, CIC является ключевым элементом на многих этапах оптимизации процессов и помогает компаниям повысить свою конкурентоспособность.

1: Штабелируемая система загрузки из углеродного волокна, армированного углеродным волокном (C/C), для высокотемпературных процессов.

1: Штабелируемая система загрузки из углеродного волокна, армированного углеродным волокном (C/C), для высокотемпературных процессов.История и производство C/C

К концу 19 века углеродные волокна на основе пиролизованного бамбука использовались для производства нитей накаливания. В 1950-х годах в Великобритании впервые были произведены волокна с выровненной кристаллической структурой. Исходными материалами, используемыми в настоящее время для производства углеродных волокон, являются вискоза (вискоза), ПАН (полиакрилонитрил) и смола. Среди этого сырья наихудшей электро- и теплопроводностью обладает вискоза. Поэтому его часто используют в качестве теплоизоляционного материала в виде войлока. Войлок можно использовать при температуре до 2700°C. Пековые материалы стоят меньше, чем ПАН, но необходимая последующая обработка делает пек более дорогим.

Рисунок 2: Схема производства углепластика, армированного углеродным волокном (C/C).

Исходный материал сначала превращается в негорючий промежуточный продукт. Затем нить подвергается пиролизу, т.е. все элементы, кроме углерода, удаляются под действием тепла. Содержание углерода при 1000°С составляет около 94% по массе и зависит от предшествующей термической обработки. На стадии процесса, выполняемой при температуре выше IS00°C и называемой графитизацией, графитированные углеродные слои выравниваются должным образом. Волокна ПАН отличаются своими значениями прочности на растяжение. Типичными примерами являются волокна HT (высокая прочность) и UHM (сверхвысокий модуль). Другой характерной чертой является число нитей, т.е. количество отдельных волокон на прядь волокна, также известное как ровинг. Различают низкофиламентные волокна, состоящие из до 24000 нитей на ровинг, и тяжелые жгуты, включающие до 400000 отдельных волокон.

Дальнейшая переработка в C/C требует использования углеродсодержащей матрицы. В отличие от пластиков, армированных углеродным волокном (CFRP), продукты C/C изготавливаются не из высокопрочных эпоксидных смол, а из фенольных смол и различных форм смол, чтобы использовать преимущества их высокого содержания углерода. Ассортимент возможных продуктов C/C включает не только компоненты, намотанные нитью, такие как трубки и тигли, но также пластины и элементы трехмерной формы.

Ассортимент возможных продуктов C/C включает не только компоненты, намотанные нитью, такие как трубки и тигли, но также пластины и элементы трехмерной формы.

Для производства плит волокна после графитизации перерабатываются в ткань и предварительно пропитываются смолой для получения так называемого препрега (рис. 2).

Этот препрег укладывается в несколько слоев в прессах, где он затвердевает при температуре около 100°C. Полимерные цепи реагируют друг с другом и связывают отдельные слои вместе, образуя «зеленый» материал, чья пластиковая матрица превращается в углерод на последующей стадии карбонизации (при температуре около 1000°C). Поскольку этот процесс отрицательно влияет на механические свойства, такие как механическая прочность и относительное удлинение при разрыве, закоксованный материал подвергают нескольким стадиям пропитки, за которыми следует карбонизация до получения желаемых параметров. Стандартный процесс включает три этапа пропитки и три этапа карбонизации. Окончательная графитация при стандартной температуре 2000°C (для удовлетворения требований заказчика к температуре эксплуатации) дает конечный продукт C/C с содержанием золы около 300-600 частей на миллион. Содержание золы можно снизить до 10 частей на миллион, работая при температуре графитизации до 2700°C. Полученные высокографитированные композиты обычно используются в полупроводниковых и ядерных приложениях.

Окончательная графитация при стандартной температуре 2000°C (для удовлетворения требований заказчика к температуре эксплуатации) дает конечный продукт C/C с содержанием золы около 300-600 частей на миллион. Содержание золы можно снизить до 10 частей на миллион, работая при температуре графитизации до 2700°C. Полученные высокографитированные композиты обычно используются в полупроводниковых и ядерных приложениях.

Компоненты, намотанные нитью, производятся с помощью аналогичного процесса, при котором ровинг пропитывается смолой и наматывается на оправку, а не вплетается в ткань. Изменяя угол наклона волокна, можно по желанию влиять на механические и электрические свойства компонента.

Компоненты, намотанные нитями, затем закаливаются в камерах закалки. Последующие этапы карбонизации, пропитки и графитизации аналогичны тем, которые используются при производстве пластин.

«Зеленое» производство ламинированных вручную компонентов отличается от производства плит только тем, что полосы препрега нарезаются по размеру, ламинируются на негативной форме, вакуумируются в вакуумном мешке, а затем затвердевают в камерах высокого давления с контролируемой температурой, известных как автоклавы. .

.

C/C для повышения производительности печи

Как правило, графитосодержащие компоненты любого типа предназначены только для вакуумных систем или систем защитного газа. Плиты, поставляемые в агломерационные и закалочные производства, используются в основном в качестве загрузочных опор и нагревательных элементов (рис. 3 и 4). Трубы применяются главным образом в качестве нагревательных элементов или матриц для горячих изостатических прессов. Значения прочности C/C достигают нескольких сотен МПа при комнатной температуре. C/C обладает так называемой прочностью на изгиб в горячем состоянии, то есть, в отличие от металлических сплавов, прочность материала увеличивается с повышением температуры.

Рисунок 3: Графитовые формы для технологии спекания под давлением C/C-материалы практически не подвержены механическим напряжениям при высоких температурах. По мере охлаждения материалов внутри материалов все больше накапливаются напряжения, которые необходимо рассматривать как дополнительные к напряжениям, действующим на материалы извне. Значение прочности при 2000°С может превышать значение прочности при комнатной температуре до 40%. Это полезное свойство особенно заметно в системах зарядки. В диапазонах температур, когда металлические опоры становятся мягкими и, следовательно, их необходимо проектировать с большей толщиной и прочностью, материал C/C имеет более высокую прочность на изгиб, чем при комнатной температуре. Это устраняет риск разрушения опоры заряда. Более высокие значения прочности в диапазоне высоких температур и более низкая плотность около 1,5 г/см2 обеспечивают снижение веса в шесть-двенадцать раз по сравнению с обычными системами из жаропрочной стали. Это означает более быстрые циклы нагрева и закалки при том же весе шихты за счет меньшей мертвой массы или возможность обработки большего количества шихты печи при неизменном времени цикла. Производительность печи может быть повышена в любом случае (рис. 5).

Значение прочности при 2000°С может превышать значение прочности при комнатной температуре до 40%. Это полезное свойство особенно заметно в системах зарядки. В диапазонах температур, когда металлические опоры становятся мягкими и, следовательно, их необходимо проектировать с большей толщиной и прочностью, материал C/C имеет более высокую прочность на изгиб, чем при комнатной температуре. Это устраняет риск разрушения опоры заряда. Более высокие значения прочности в диапазоне высоких температур и более низкая плотность около 1,5 г/см2 обеспечивают снижение веса в шесть-двенадцать раз по сравнению с обычными системами из жаропрочной стали. Это означает более быстрые циклы нагрева и закалки при том же весе шихты за счет меньшей мертвой массы или возможность обработки большего количества шихты печи при неизменном времени цикла. Производительность печи может быть повышена в любом случае (рис. 5).

Превосходная устойчивость к изменениям температуры или тепловому удару до 15 000 K необходима для успешного использования этих материалов в высокотемпературных приложениях. Операции термической обработки, требующие последующей закалки заготовок газом, не являются проблемой для изделий C/C. Только операции закалки в масле вызывают заполнение пор материала C/C маслом, которое затем переносится в печь при следующей кампании печи. На эти поры приходится около 15% объема компонента. Хотя масло закоксовывается в печи и в результате увеличивает плотность загрузочного лотка, оно может снова загрязнить атмосферу печи. Не может быть сделано никаких жестких и быстрых заявлений о том, повлияет ли это неблагоприятно на процесс; в каждом отдельном случае требуется отдельная оценка.

Операции термической обработки, требующие последующей закалки заготовок газом, не являются проблемой для изделий C/C. Только операции закалки в масле вызывают заполнение пор материала C/C маслом, которое затем переносится в печь при следующей кампании печи. На эти поры приходится около 15% объема компонента. Хотя масло закоксовывается в печи и в результате увеличивает плотность загрузочного лотка, оно может снова загрязнить атмосферу печи. Не может быть сделано никаких жестких и быстрых заявлений о том, повлияет ли это неблагоприятно на процесс; в каждом отдельном случае требуется отдельная оценка.

Загрузочный лоток может быть покрыт карбидом кремния, чтобы он не впитывал закалочное масло. Хотя такие компоненты, известные как компоненты C/SiC, все еще находятся в стадии разработки, они могут стать полезной альтернативой стальным конструкциям в будущих операциях закалки в масле. Более простым решением было бы покрытие структуры SiC, но это не будет постоянным решением из-за различий в коэффициентах расширения C/C и SiC.

Другим общим требованием является динамическая прочность материала, которая отражает степень изменения прочности материала в течение его жизненного цикла. C/C очень устойчив в этом отношении, потому что его начальная прочность снижается только примерно на 5% после 1 миллиона чередований нагрузок.

Еще одна особенность, заслуживающая особого упоминания, — отсутствие искажений C/C. В то время как металлические конструкции должны быть изготовлены из твердого материала и изменены с помощью молотка или подобных инструментов после нескольких месяцев эксплуатации, материал C/C не имеет абсолютно никакой тенденции к деформации. Это делает материал очень подходящим для использования, например, в автоматизированных процессах. Роботы, запрограммированные на многократное возвращение в определенное положение, всегда найдут систему зарядки C/C на своем месте (рис. 6).

Отсутствие какой-либо склонности к деформации также положительно влияет на воспроизводимость компонентов, поскольку они всегда размещаются в одной и той же позиции в печи и защищены от падения. Это помогает значительно сократить время простоя печи и затраты, связанные с низким качеством компонентов.

Это помогает значительно сократить время простоя печи и затраты, связанные с низким качеством компонентов.

Ограничения на использование C/C

Несмотря на широкий спектр предлагаемых преимуществ, C/C также подлежит определенным ограничениям, связанным с применением. Основным недостатком, как и у любого другого графитосодержащего материала, является плохая стойкость к окислению. Как упоминалось выше, волокна сырья превращаются в негорючие промежуточные продукты. Однако материал C/C по-прежнему изнашивается или окисляется при температурах примерно от 350°C до 450°C и выше при воздействии кислорода. Скорость окисления зависит в основном от парциального давления 02,

Рисунок 5: Загрузочный лоток в C/C для закалки сверл в вакууме при 1210ºC Другими влияющими параметрами обычно являются пористость материала и уровень влажности используемого газа. При температуре около 700°C и выше вода вступает в реакцию с углеродом с образованием монооксида углерода и водорода. Этот эффект еще больше усиливается при более высоких температурах, поскольку водород реагирует с углеродом с образованием метана при температуре около 1200°C или выше. Эта водородно-углеродная реакция происходит даже при температуре Айовы, равной 500°C, если используются материалы с содержанием никеля, которые действуют как катализаторы.

Этот эффект еще больше усиливается при более высоких температурах, поскольку водород реагирует с углеродом с образованием метана при температуре около 1200°C или выше. Эта водородно-углеродная реакция происходит даже при температуре Айовы, равной 500°C, если используются материалы с содержанием никеля, которые действуют как катализаторы.

Знакомой проблемой является науглероживание, которое происходит при температуре около 1050°C или выше, когда металлический компонент вступает в контакт с графитовой подложкой. Эту реакцию можно предотвратить, используя разделительный слой, обычно содержащий оксид алюминия и поставляемый в виде бумаги, войлока, плитки или аэрозоля.

Рисунок 6: Загрузочный лоток с болтовым креплением в C/CРезюме

Высокий мировой спрос на углеродные волокна и изделия из них, наряду с дефицитом на мировом рынке, показывает, что этот материал в настоящее время незаменим. Углеродные волокна используются в основном в низкотемпературных приложениях, таких как авиастроение, военная техника и ветряные электростанции.

Глобальный спрос на продукты C/C, используемые в высокотемпературных приложениях, также постоянно растет. Причина в том, что инвестиции в новые печи не делаются до тех пор, пока не будет лучше использовано существующее оборудование. Эта практика применяется для снижения производственных затрат, улучшения качества продукции и, следовательно, сохранения рабочих мест в среднесрочной перспективе.

Как подвергать термической обработке сталь 1095 – Soul Ceramics

Сталь 1095 – это простая высокоуглеродистая сталь, которая идеально подходит для изготовления лезвий ножей.

Будучи самой высокоуглеродистой простой сталью, она должна пройти процесс термической обработки, чтобы быть должным образом закаленной. Тем не менее, 1095 является надежной высокоуглеродистой сталью при термообработке, поэтому она является идеальным материалом для ваших ножей.

Процесс термической обработки включает нормализацию, закалку и отпуск, в результате чего достигается определенная твердость в зависимости от используемых температур. Ниже мы изложили некоторые шаги, чтобы получить наилучшие результаты при термообработке вашего 1095 сталь. Эти инструкции предназначены для процесса использования печи для термообработки, но те же самые процессы могут быть использованы для ковки.

Ниже мы изложили некоторые шаги, чтобы получить наилучшие результаты при термообработке вашего 1095 сталь. Эти инструкции предназначены для процесса использования печи для термообработки, но те же самые процессы могут быть использованы для ковки.

Инструменты, необходимые для термической обработки

Перед началом процесса термической обработки вам необходимо собрать следующие инструменты:

Закалочный сосуд (убедитесь, что этот сосуд сделан из стали и закреплен так, чтобы он не мог упасть)

1095 углеродистая сталь

Печь для термообработки (в качестве альтернативы можно выбрать кузнечную)

Минеральное масло (в качестве альтернативы некоторые люди используют воду или рассол, однако они могут оставить трещины в стали)

Перчатки

Щипцы

Вы должны предварительно нагреть масло до 120 градусов, это можно сделать, нагрев сталь и поместив его в масло и помешивая, чтобы нагреть, или, альтернативно, вы можете использовать электрическую горелку (обязательно следуйте инструкциям по технике безопасности) для нагрева сосуда . Это гарантирует, что сталь не будет сотрясаться при попадании масла и не треснет.

Это гарантирует, что сталь не будет сотрясаться при попадании масла и не треснет.

Нормализация (отжиг)

Нормализация или отжиг — это именно то, что звучит. Он сбрасывает все ингредиенты в углеродистой стали и гарантирует, что любые дефекты зерна или напряжения в стали, вызванные предыдущей обработкой стали, будут устранены. Надлежащее снятие напряжения и нормализация, пожалуй, единственные способы уменьшить или устранить коробление и деформацию при термообработке.

Этот процесс следует использовать для всех сталей, включая 1095, перед процессом закалки, если он не был завершен перед покупкой. Если лезвия прибыли от производителя уже прошедшими этот процесс, то перед термообработкой это можно пропустить.

Первый шаг – поместить сталь 1095 в кузницу или печь для термообработки. Убедитесь, что температура достигает от 1500 градусов по Фаренгейту до 1600 градусов по Фаренгейту. Лезвие должно быть «вишнево-красного» цвета при извлечении. Затем дайте стали остыть в неподвижном воздухе, этот процесс может потребоваться повторить, чтобы гарантировать, что форма не изменится во время следующих процессов.

Затем дайте стали остыть в неподвижном воздухе, этот процесс может потребоваться повторить, чтобы гарантировать, что форма не изменится во время следующих процессов.

Закалка

Сталь 1095 следует выдержать в печи не менее 30 минут, но в зависимости от размера стали может потребоваться больше времени для выдержки. Для «замачивания» достаньте сталь из духовки. Важно немедленно произвести закалку, погрузив сталь в раствор минерального масла. Сталь должна быть закалена в растворе до тех пор, пока температура не упадет ниже 250 градусов по Фаренгейту.

После закалки дайте стали остыть. После закалки стали необходимо охладить до комнатной температуры. Закалка является важным процессом для упрочнения стали, так как без закалки лезвие ножа было бы слишком хрупким для использования. Если лезвие покоробилось при закалке, у вас до 1095 сталь охлаждается в неподвижном воздухе до температуры ниже 200f, чтобы устранить любые проблемы.

Перед закалкой рекомендуется проверить кромку лезвия. Это испытание можно выполнить, проведя железным напильником по краю, чтобы проверить твердость. Твердость можно проверить по удару напильника по зерну.

Закалка

После нагрева лезвие из стали 1095 может стать хрупким, поэтому для придания лезвию твердости необходимо пройти процесс отпуска. Верните стальной клинок в печь и доведите сталь до температуры отпуска (приблизительно в диапазоне 400-500 градусов по Фаренгейту).

Изменение температуры отпуска повлияет на закалку стали. Более высокие температуры отпуска снижают результирующую твердость, поэтому вам нужно подумать о прочности, которую вы хотели бы получить от стали, перед нагревом. Печь для термообработки позволяет точно контролировать температуру, которую невозможно поддерживать с помощью кузницы, и поэтому она может повлиять на ударную вязкость. Лезвие должно будет находиться в духовке в среднем 2 часа.

Когда сталь достигнет соответствующей температуры, дайте стали медленно остыть до комнатной температуры. Некоторые люди позволяют своим сталям остывать в духовке, в то время как другие удаляют их, чтобы температура не повлияла на прочность их окончательного ножа.

Важная информация по термической обработке стали 1095

При термической обработке стали 1095 важно всегда соблюдать меры безопасности и процедуры во время процесса термообработки, поскольку при работе с такими материалами может возникнуть высокий риск высокая температура. Обязательно используйте щипцы и перчатки, так как предметы могут быть очень горячими.

Основные советы, которые следует учитывать

Использование этого типа углеродистой стали для первого опыта термообработки может не привести к совершенству, так как для этих углеродистых сталей требуется очень специфическая температура и они могут быть немного подвержены короблению.

Некоторые люди сомневаются в необходимости нагревания масла перед помещением лопаток для охлаждения, но это делается для предотвращения образования пароизоляции, вызывающей снижение передачи тепла маслу. Поэтому это ценный процесс, который необходимо завершить до закалки.

Чтобы убедиться, что вы достигли правильной температуры при нагреве лезвия, вы можете использовать магнит, так как когда сталь достигает определенной точки (около 1425 градусов по Фаренгейту), она становится немагнитной. Таким образом, вы можете использовать магнит для измерения, если вы опасаетесь, что температура может быть слишком низкой. Вы также можете использовать цвет стали при этих температурах в качестве показателя того, насколько выше должна быть температура, и судить об этом по окраске стали при этих температурах.

Завершайте нормализацию стали примерно одинаково каждый раз, чтобы цвет стали каждый раз был одинаковым. Это упрощает внесение подобных изменений с меньшими расхождениями.

Это — окончательный брак;

Это — окончательный брак;

Белое пламя говорит о слишком высокой температуре внутри костра, и деталь наша может просто сгореть;

Белое пламя говорит о слишком высокой температуре внутри костра, и деталь наша может просто сгореть; Если металл легко стачивается, а надфиль издаёт глухой звук, значит нож не термообработан;

Если металл легко стачивается, а надфиль издаёт глухой звук, значит нож не термообработан; Если звук, издаваемый надфилем при контакте с ножом звонкий, а остриё не поддаётся затачиванию, значит твёрдость лезвия высокая.

Если звук, издаваемый надфилем при контакте с ножом звонкий, а остриё не поддаётся затачиванию, значит твёрдость лезвия высокая.