Закалка стали инструментальной: Инструментальные стали и сплавы :: Технология металлов

alexxlab | 23.03.2023 | 0 | Разное

Отжиг, закалка и отпуск инструментальной стали

- Подробности

Инструментам, которые оказались сломанными, неосторожно поврежденными нагревом или были подвергнуты переделке, требуется восстановление рабочих качеств поверхности или режущего края.

Сначала инструмент нужно отжечь путем его нагрева до вишнево-красного каления. Эта температура еще называется “критической”. Ее можно определить, поднося магнит к нагреваемому докрасна изделию. Когда исчезает притяжение, температура отжига достигнута. Затем сталь следует медленно охладить на воздухе. Мягкую сталь обрабатывать несложно.

Нагрев металла до “критической температуры” с последующим быстрым охлаждением в воде или масле приводит к повышению твердости металла. Металл становится твердым, но одновременно слишком хрупким, чтобы инструментом можно было работать.

Если поверхность металла очистить и заполировать, можно будет заметить тонкие переходы цветов (цвета побежалости), обусловленные образованием оксидной пленки, которые могут служить индикатором температуры.

Нагревать нужно осторожно и на некотором удалении от рабочей кромки. Наблюдайте за изменением цветов по мере их продвижения вдоль инструмента. В тот момент, когда нужный цвет достигнет рабочей кромки, быстро охладите инструмент в воде или масле.

Отпуск углеродистой стали: сопоставление цвета побежалости с температурой

Температура | Цвет | Отпускаются | |

°F | °С | ||

200° | 93° | Нет цвета | |

400° | 204° | Очень бледный желтый | |

430° | 221° | Желтый | Клинки бритв |

440° | 227° | Светлый соломенно-желтый | Клинки штихелей |

450° | 232° | Соломенно-желтый | Шаберы |

460° | 238° | Насыщенный соломенно-желтый | |

470° | 243° | Темно-желтый | Инструменты для обработки дерева и зубила |

490° | 254° | Коричнево-желтый | Сверла |

500° | 260° | Коричневый | |

510° | 266° | Коричнево-фиолетовый | |

530° | 277° | Пурпурный | Пунзелы и инструменты для чеканки |

540° | 282° | Фиолетовый | |

550° | 288° | Темно-голубой | Пружины |

560° | 293° | Голубой | |

570° | 299° | Васильково-голубой | |

600° | 316° | Ярко-голубой | Зубила для горячей обработки |

620° | 327° | Серо-голубой | |

630° | 332° | Сине-зеленый до серого | |

- Назад

- Вперёд

Лекция 19 Инструментальные стали

Стали для режущего инструмента

Инструментальная

сталь должна обладать высокой твердостью,

износостойкостью, достаточной прочностью

и вязкостью (для инструментов ударного

действия).

Режущие кромки могут нагреваться до температуры 500…900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость).

Углеродистые инструментальные стали (ГОСТ 1435).

Содержат 0,65…1,35% углерода.

Стали У7…У13А – обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны.

Из сталей марок У7, У8А изготавливают инструмент для работы по дереву и инструмент ударного действия, когда требуется повышенная вязкость – пуансоны, зубила, штампы, молотки.

Стали марок У9…У12 обладают более высокой твердостью и износостойкостью – используются для изготовления сверл, метчиков, фрез.

Сталь У13 обладает максимальной твердостью, используется для изготовления напильников, граверного инструмента.

Для снижения

твердости и создания благоприятной

структуры, все инструментальные стали

до изготовления инструмента подвергают

отжигу.

Для заэвтектоидных сталей проводят сфероидизирующий отжиг, в результате которого цементит вторичный приобретает зернистую форму. Регулируя скорость охлаждения можно получить любой размер зерен.

Окончательная термическая обработка – закалка с последующим отпуском.

Закалку для доэвтектоидных сталей проводят полную, а для заэвтектоидных – неполную. Структура закаленных сталей или мартенсит, или мартенсит и карбиды.

Температура отпуска выбирается в зависимости от твердости, необходимой для инструмента.

Для инструментов ударного действия, требующих повышенной вязкости, из сталей У7, У8 отпуск проводят при температуре 280…300oС, что обеспечивает твердость HRC 56…58.

Для напильников, метчиков, плашек отпуск проводят при температуре 150…200oС, при этом обеспечивается получение максимальной твердости — НRC 62…64.

Основными

недостатками углеродистых инструментальных

сталей является их невысокая прокаливаемость

(5…10 мм), низкая теплостойкость (до

200oС),

то есть инструменты могут работать

только при невысоких скоростях резания.

Легированные инструментальные стали

Содержат 0,9…1,4 % углерода. В качестве легирующих элементов содержат хром, вольфрам, ванадий, марганец, кремний и другие. Общее содержание легирующих элементов до 5%.

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и прокаливаемости, сохранения мелкого зерна, повыщения прочности и вязкости.

Термическая обработка включает закалку и отпуск.

Проводят закалку с температуры 800…850 oС в масло или ступенчатую закалку, что уменьшает возможность коробления и образования закалочных трещин.

Отпуск

проводят низкотемпературный, при

температуре 150…200oС,

что обеспечивает твердость HRC 61…66.

Иногда, для увеличения вязкости,

температуру отпуска увеличивают до

300oС,

но при этом наблюдается снижение

твердости HRC 55…60.

Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость.

Повышенное содержание кремния (сталь 9ХС) способствует увеличению прокаливаемости до 40 мм и повышению устойчивости мартенсита при отпуске. Недостатками сталей, содержащих кремний, являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием.

Повышенное содержание марганца (стали ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при закалке. Это особенно важно для инструмента, имеющего большую длину при малом диаметре, например, протяжек.

Хром увеличивает прокаливаемость и твердость после закалки.

Стали используются для изготовления инструмента и ударного, и режущего.

“Алмазная ” сталь

ХВ5 содержит 5% вольфрама. Благодаря

присутствию вольфрама, в термически

обработанном состоянии имеет избыточную

мелкодисперсную карбидную фазу. Твердость

составляет HRC 65…67. Cталь используется

для изготовления инструмента, сохраняющего

длительное время острую режущую кромку

и высокую размерную точность (развертки,

фасонные резцы, граверный инструмент).

Благодаря

присутствию вольфрама, в термически

обработанном состоянии имеет избыточную

мелкодисперсную карбидную фазу. Твердость

составляет HRC 65…67. Cталь используется

для изготовления инструмента, сохраняющего

длительное время острую режущую кромку

и высокую размерную точность (развертки,

фасонные резцы, граверный инструмент).

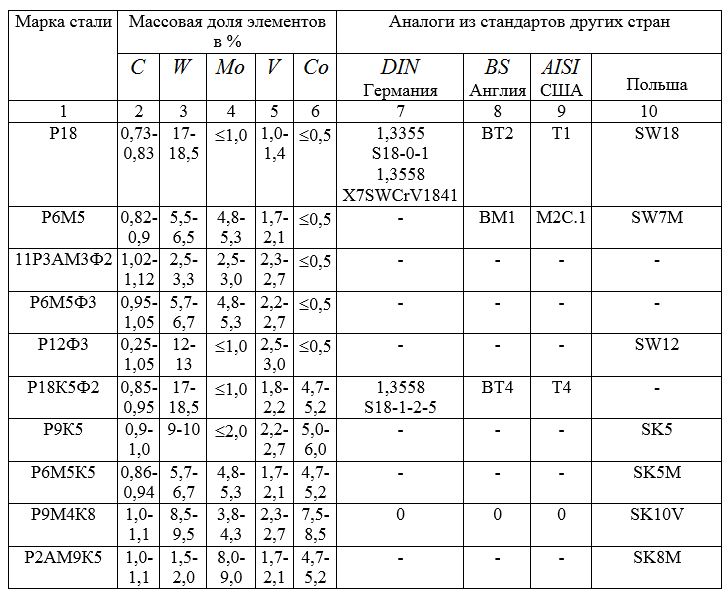

Быстрорежущие стали

Стали получили свое название за свойства. В следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания.

Стали содержат 0,7…1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта

Добавление ванадия повышает износостойкость инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67…70.

Микроструктура

быстрорежущей стали в литом состоянии

имеет эвтектическую структурную

составляющую. Для получения оптимальных

свойств инструментов из быстрорежущей

стали необходимо по возможности устранить

структурную неоднородность стали –

карбидную ликвацию. Для этого слитки

из быстрорежущей стали подвергаются

интенсивной пластической деформации

(ковке). При этом происходит дробление

карбидов эвтектики и достигается более

однородное распределение карбидов по

сечению заготовки.

Для получения оптимальных

свойств инструментов из быстрорежущей

стали необходимо по возможности устранить

структурную неоднородность стали –

карбидную ликвацию. Для этого слитки

из быстрорежущей стали подвергаются

интенсивной пластической деформации

(ковке). При этом происходит дробление

карбидов эвтектики и достигается более

однородное распределение карбидов по

сечению заготовки.

Затем

проводят отхиг стали при температуре

860…900oС.

Структура отожженной быстрорежущей

стали – мелкозернистый (сорбитообразный)

перлит и карбиды, мелкие эвтектоидные

и более крупные первичные. Количество

карбидов около 25 %. Сталь с такой структурой

хорошо обрабатывается резанием.

Подавляющее количество легирующих

элементов находятся в карбидной фазе.

Для получения оптимальных свойств стали

в готовом инструменте необходимо при

термической обработке обеспечить

максимальное насыщение мартенсита

легирующими элементами. При закалке

быстрорежущие стали требуют нагрева

до очень высоких температур, около

1280oС. Нагрев осуществляют в хорошо раскисленных

соляных ваннах BaCl2/,

что улучшает равномерность прогрева и

снижает возможность обезуглероживания

поверхности. Для снижения термических

фазовых напряжений нагрев осуществляют

ступенчато: замедляют нагрев при

температурах 600…650oС

и при 850…900oС.

График режима термической обработки

быстрорежущей стали представлен на

рис. 19.1.

Нагрев осуществляют в хорошо раскисленных

соляных ваннах BaCl2/,

что улучшает равномерность прогрева и

снижает возможность обезуглероживания

поверхности. Для снижения термических

фазовых напряжений нагрев осуществляют

ступенчато: замедляют нагрев при

температурах 600…650oС

и при 850…900oС.

График режима термической обработки

быстрорежущей стали представлен на

рис. 19.1.

Рис.19.1. График режима термической обработки быстрорежущей стали

Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства.

Для

максимального удаления аустенита

остаточного проводят трехкратный отпуск

при температуре 560oС. При нагреве под отпуск выше 400oС

наблюдается увеличение твердости. Это

объясняется тем, что из легированного

остаточного аустенита выделяются

легированные карбиды. Аустенит при

охлаждении от температуры отпуска

превращается в мартенсит отпуска, что

вызывает прирост твердости. Увеличению

твердости содействуют и выделившиеся

при температуре отпуска мелкодисперсные

карбиды легирующих элементов. Максимальная

твердость достигается при температуре

отпуска 560oС.

При нагреве под отпуск выше 400oС

наблюдается увеличение твердости. Это

объясняется тем, что из легированного

остаточного аустенита выделяются

легированные карбиды. Аустенит при

охлаждении от температуры отпуска

превращается в мартенсит отпуска, что

вызывает прирост твердости. Увеличению

твердости содействуют и выделившиеся

при температуре отпуска мелкодисперсные

карбиды легирующих элементов. Максимальная

твердость достигается при температуре

отпуска 560oС.

После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64…65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов.

При

термической обработке быстрорежущих

сталей применяют обработку холодом.

После закалки сталь охлаждают до

температуры — 80 … — 100oС,

после этого проводят однократный отпуск

при температуре 560oС

для снятия напряжений.

Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами рехущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.

Стали для измерительных инструментов

Основными требованиями, предъявляемыми к сталям, из которых изготавливаются измерительные инструменты, являются высокая твердость и износоустойчивость, стабильность в размерах в течение длительного времени. Последнее требование обеспечивается минимальным температурным коэффициентом линейного расширения и сведением к минимуму структурных превращений во времени.

Для изготовления измерительных инструментов применяются:

высокоуглеродистые инструментальные стали, легированные и углеродистые (стали У12, Х, Х9, ХГ), после закалки и стабилизирующего низкотемпературного (120…170 oС ) отпуска в течение 10…30 ч.

До отпуска

желательно провести обработку холодом.

Получают твердость 62…67 HRC;

До отпуска

желательно провести обработку холодом.

Получают твердость 62…67 HRC;малоуглеродистые стали (сталь 15, 20) после цементации изакалки с низким отпуском;

нитралои (сталь 38ХМЮА) после азотирования на высокую твердость

Штамповые стали

Инструмент, применяемый для обработки металлов давлением (штампы, пуансоны, матрицы) изготавливают из штамповых сталей.

Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования.

Стали должны обладать высокой твердостью, износостойкостью, прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением пластическим деформациям.

Для штампов

небольших размеров (до 25 мм) используют

углеродистые инструментальные стали

У10, У11, У12 после закалки и низкого отпуска

на твердость 57…59 HRC. Это позволяет

получить хорошую износостойкость и

ударную вязкость.

Это позволяет

получить хорошую износостойкость и

ударную вязкость.

Для более крупных изделий применяют легированные стали Х, Х9, Х6ВФ. Для повышения износостойкости инструмента после термической обработки проводят цианирование или хромирование рабочих поверхностей.

Для уменьшения брака при закалке необходимо медленное охлаждение в области температур мартенситного превращения (например, закалка из воды в масло для углеродистых сталей, ступенчатая закалка для легированных сталей).

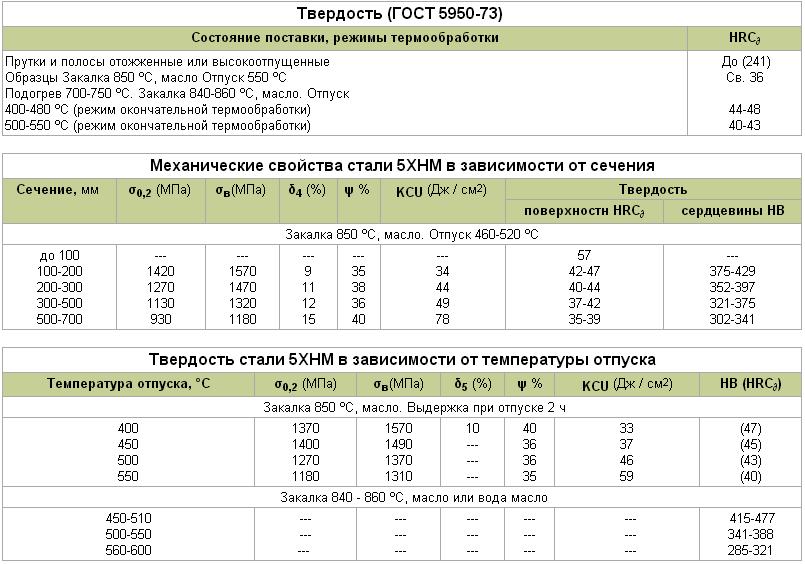

Если штамповый инструмент испытывает ударные нагрузки, то используют стали, обладающие большей вязкостью (стали 4ХС4, 5ХНМ). Это достигается снижением содержания углерода, введением легирующих элементов и соответствующей термической обработкой. После закалки проводят высокий отпуск при температуре 480…580oС, что обеспечивает твердость 38…45 HRC.

Стали для штампов горячего деформирования

Дополнительно к

общим требованиям, от сталей этой группы

требуется устойчивость против образования

трещин при многократном нагреве и

охлаждении, окалиностойкость, высокая

теплопроводность для отвода теплоты

от рабочих поверхностей штампа, высокая

прокаливаемость для обеспечения высокой

прочности по всему сечению инструмента.

Для изготовления молотовых штампов применяют хромоникелевые среднеуглеродистые стали 5ХНМ, 5ХНВ, 4ХСМФ. Вольфрам и молибден добавляют для снижения склонности к отпускной хрупкости. После термической обработки, включающей закалку с температуры 760…820oС и отпуск при 460…540oС, сталь имеет структуру – сорбит или троостит и сорбит отпуска. Твердость 40…45 HRC.

Штампы горячего прессования работают в более тяжелых условиях. Для их изготовления применяются стали повышенной теплостойкости. Сталь 3Х2В8Ф сохраняет теплостойкость до 650oС, но наличие карбидов вольфрама снижает вязкость. Сталь 4Х5В2ФС имеет высокую вязкость. Повышенное содержание хрома и кремния значительно увеличивает окалиностойкость стали.

Твердые сплавы

В

качестве материалов для инструментов

используются твердые

сплавы, которые

состоят из твердых карбидов и связующей

фазы. Они изготавливаются методами

порошковой металлургии.

Характерной

особенностью твердых сплавов является

очень высокая твердость 87…92 HRC при

достаточно высокой прочности. Твердость

и прочность зависят от количества

связующей фазы (кобальта) и величины

зерен карбидов. Чем крупнее зерна

карбидов, тем выше прочность. Твердые

сплавы отличаются большой износостойкостью

и теплостойкостью. Основными твердыми

сплавами являются группы ВК (WC + Co), TK (WC

+ TiC + Co), TTK (WC + TiC + TaC + Co). Наиболее

распространенными сплавами группы ВК

являются сплавы марок ВК3, ВК6, ВК8, ВК20,

где число показывает содержание кобальта

в процентах, остальное – карбиды

вольфрама WC. Сплавы группы ТК марок

Т30К6, Т14К8 – первое число показывает

содержание карбидов титана в процентах,

второе – содержание кобальта в процентах.

Сплаы этой группы лучше противостоят

изнашиванию, обладают большей твердостью,

тепло- и жаростойкостью, стойкостью к

коррозии, но меньшей теплопроводностью

и большей хрупкостью. Используются на

средних и высоких скоростях резания.

Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, Поэтому их используют для чистового точения (ВК3, Т30К4).

Сплавы с повышенным содержанием кобальтаиспользуют для чернового точения (ВК8, Т14К8).

Сплав ВК20 начинают использовать для армирования штампов, что повышает их износостойкость.

Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих стале в 10…20 раз и сохраняется до температур 800…1000oС.

Алмаз как материал для изготовления инструментов

80 % добываемых природных алмазов и все синтетические алмазы используются в качестве инструментальных материалов.

Основное количество

алмазов используется в виде алмазного

порошка для изготовления алмазно-абразивного

инструмента – шлифовальных кругов,

притиров, хонов, надфилей и др. , для

обработки особо твердых металлов и

горных пород. Большое значение имеют

заточные круги для твердосплавного

инструмента, это увеличивает

производительность труда и срок службы

инструмента. Повышение стойкости

твердосплавного инструмента обеспечивается

высокой чистотой (отсутствие зазубрин,

мелких трещин) лезвия инструмента.

, для

обработки особо твердых металлов и

горных пород. Большое значение имеют

заточные круги для твердосплавного

инструмента, это увеличивает

производительность труда и срок службы

инструмента. Повышение стойкости

твердосплавного инструмента обеспечивается

высокой чистотой (отсутствие зазубрин,

мелких трещин) лезвия инструмента.

Алмазный инструмент изготовляется в виде алмазосодержащих кругов с бакелитовой или металлической связкой.

Также изготавливают алмазные резцы (для обработки корпусов часов), фильеры (для волочения проволоки из высокотвердых и драгоценных металлов) и др

Информация о Speedy Metals для пластины из инструментальной стали A2

Информация о Speedy Metals для пластины из инструментальной стали A2| Анализ | Приложения | Термообработка | Допуски | Предметы Speedy Metals |

Инструментальная сталь A2 представляет собой инструментальную сталь для холодной обработки со средним содержанием 5% хрома, обладающую достаточной прокаливаемостью для закалки на воздухе до уровня поверхностной твердости 60 Rc с хорошей глубиной закалки. Эта широко используемая инструментальная сталь имеет низкую деформацию при термической обработке, хорошую обрабатываемость, хорошую ударную вязкость для тяжелых условий эксплуатации, высокую стойкость к истиранию и свойства глубокой закалки в больших сечениях. А2 имеет полностью сфероидальную структуру и имеет исключительно низкий уровень включений. Пластина A2 поставляется в обезжиренном состоянии и производится увеличенного размера для окончательной доводки до номинальной толщины.

Эта широко используемая инструментальная сталь имеет низкую деформацию при термической обработке, хорошую обрабатываемость, хорошую ударную вязкость для тяжелых условий эксплуатации, высокую стойкость к истиранию и свойства глубокой закалки в больших сечениях. А2 имеет полностью сфероидальную структуру и имеет исключительно низкий уровень включений. Пластина A2 поставляется в обезжиренном состоянии и производится увеличенного размера для окончательной доводки до номинальной толщины.

АНАЛИЗ

A.I.S.I. A2 соответствует ASTM A681, DIN 1.2363, SAE J437, J438

ПРИМЕНЕНИЕ

Типичными применениями инструментальной стали A2 являются заготовка, формование и обрезка штампов, штамповочные штампы, штампы для чеканки, резьбовые роликовые штампы, накатные инструменты, накатные инструменты, оправки, мастер-червячные фрезы, инструменты для холодной штамповки, шпиндели, лезвия для ножниц, ножи для продольной резки, формы, пуансоны, блочные и кольцевые калибры, пуансоны, развертки, вкладыши для кирпичных форм, формовочные валки и т. д.

д.

ТЕРМООБРАБОТКА

КОВКА

Нагрев для ковки должен производиться медленно и равномерно. Выдержите при 1900-2000°F и нагревайте столько раз, сколько необходимо, прекращая работу, когда температура падает ниже 1650°F. После ковки медленно охлаждают в извести, слюде, сухой золе или в печи. A2 всегда следует отжигать после ковки.

ОТЖИГ

Медленно нагреть до 1550-1600°F, выдержать до полного прогрева всей массы и медленно охладить в печи (40°F в час) примерно до 1000°F, после чего скорость охлаждения можно увеличить. Необходимо принять соответствующие меры предосторожности для предотвращения чрезмерного науглероживания или обезуглероживания.

СНЯТИЕ НАПРЯЖЕНИЙ

Если необходимо снять напряжение при механической обработке, медленно нагрейте до 1050-1250°F, дайте выровняться, а затем охладите в неподвижном воздухе (снятие напряжения).

ПРЕДВАРИТЕЛЬНЫЙ НАГРЕВ ПЕРЕД ЗАКАЛИВАНИЕМ

Медленно нагрейте до 1350-1450°F и удерживайте эту температуру, пока деталь не станет равномерно нагретой.

ЗАКАЛИВАНИЕ

После тщательного предварительного нагрева нагрейте до 1750-1800°F. Выдерживают заготовку при температуре закалки до ее полного и равномерного нагрева.

ЗАКАЛКА

A2 – это сталь, закаливаемая на воздухе, которая приобретает полную твердость при охлаждении на неподвижном воздухе. Во избежание образования окалины на поверхности заготовки рекомендуются печи с контролируемой атмосферой или вакуумные печи. Если эти типы печей недоступны, соляные ванны или обертывание детали фольгой из нержавеющей стали обеспечат определенную степень защиты поверхности в процессе закалки. голой рукой, а затем немедленно закалить.

ОТПУСК

Температура отпуска может варьироваться в зависимости от желаемой твердости. Если желательна максимальная твердость, отпуск должен быть в диапазоне 300-400°F, но если приемлема более низкая твердость, отпуск при 950°F даст оптимальное сочетание твердости и ударной вязкости. Твердость по шкале С по Роквеллу, полученная на образцах площадью 1 квадратный дюйм при закалке на воздухе от 1775°F и отпуске при различных температурах, выдержке в течение 4 часов, составляет:

| Температура отпуска °F | Роквелл С |

| 300 | 62 |

| 400 | 60 |

| 500 | 58 |

| 600 | 56 |

| 700 | 56 |

| 800 | 56 |

| 900 | 56 |

| 1000 | 55 |

| 1100 | 50 |

| 1200 | 43 |

| 1300 | 34 |

ДОПУСКИ

Толщина (без карбюратора) +. 015 / +.035

015 / +.035

SPEEDY METALS ITEMS

| 1/4″ A-2 Инструментальная стальная пластина без карбюратора | Пластина из инструментальной стали 3/8 дюйма A-2 без содержания карбюратора | Пластина из инструментальной стали 1/2 дюйма A-2 без содержания карбюратора |

| Пластина из инструментальной стали 5/8″ A-2 без содержания карбюратора | Пластина из инструментальной стали 3/4 дюйма A-2 без содержания карбюратора | 7/8″ A-2 Пластина из инструментальной стали без содержания карбюратора |

| Пластина из инструментальной стали A-2, 1 дюйм, без содержания карбюратора | Пластина из инструментальной стали 1-1/4″ A-2 без содержания карбюратора | Пластина из инструментальной стали 1-1/2 дюйма A-2 без содержания карбюратора |

| Пластина из инструментальной стали 1-3/4″ A-2, не содержащая углеводов | 2-дюймовая пластина из инструментальной стали A-2 De-Carb Free | 10,195-дюймовая пластина из инструментальной стали A-2 De-Carb Free |

H-13 Инструментальная сталь с воздушной закалкой

H-13 — штамповая сталь с воздушной закалкой, содержащей 5% хрома, которая является отличным выбором для широкого спектра операций горячей и холодной обработки. H-13 широко используется для литья под давлением из алюминия, цинка и магния, где первостепенное значение имеет устойчивость к термической усталости из-за чередующихся циклов нагрева и охлаждения.

H-13 широко используется для литья под давлением из алюминия, цинка и магния, где первостепенное значение имеет устойчивость к термической усталости из-за чередующихся циклов нагрева и охлаждения.

Категория*

FlatroundShollow Barother

Толщина/I.D.*

Ширина/O.D.*

Длина*

Другие примечания

H-13. хромированная штампованная сталь, которая является отличным выбором для широкого спектра горячих и холодных работ. H-13 широко используется для литья под давлением из алюминия, цинка и магния, где первостепенное значение имеет устойчивость к термической усталости из-за чередующихся циклов нагрева и охлаждения.

Analysis:

| C | It also intensifies the individual effects of other major elements in more complex steels.”> CO | CR | MN | “> MO | NI | P | S | SI | It retards grain growth, permitting higher quenching temperatures. It also enhances the red-hardness properties of high-speed metal cutting tools.”> V | W |

|---|---|---|---|---|---|---|---|---|---|---|

| 0.32 – 0.45 | 4.75 – 5.50 | 0.20 – 0.60 | 1.10 – 1.75 | 0.80 – 1.25 | 0.80 – 1.20 |

Size Availability :

Плоские • Полые • Метрические • Нестандартные • Круглые • Квадратные • Стандартные

Области применения:

| Матрицы для литья под давлением | Заготовки | Экструзионные матрицы – горячие |

| Forging Dies | Heading Dies – Hot | Heavy Shear Blades |

| Inserts | Mandrels | Piercing Tools – Hot |

| Plastic Mold Dies | Punches – Hot | Swaging Dies – Hot |

Обозначения:

AFNOR Z 40 COV 5-Франция

DIN 1. 2344-Германия

2344-Германия

UNI KU-Италия

JIS SKD61-Япония

SS 2242-Швеция

B.S. BH 13-Великобритания

ASTM A681-US

FED QQ-T-570-US

SAE J437-US

SAE J438-US

SAE J467-US

UNS T20813-US

AISI h23 Инструментальная сталь-US

| Охлаждение/Закалка | Примечания | ||

|---|---|---|---|

| Ковка | 2000-2100° F | Медленная | После ковки ниже F.5 |

| Отжиг | 1560-1625°F | Медленное охлаждение со скоростью 35°F в час до 1110°F. | Защита от обезуглероживания поверхности с помощью контролируемой атмосферы или пакетного отжига. Выдержать при температуре 2 часа. |

| Снятие напряжения | 1110-1300°F | Медленно охладить в печи до 930°F. Затем на воздухе. | |

| Предварительный нагрев | 1400-1500°F | Время предварительного нагрева в печи ¾ часа. на дюйм толщины. |