Закалка твч это: Технология термообработки ТВЧ

alexxlab | 18.03.2023 | 0 | Разное

Закалка токами высокой частоты (твч)

Поверхностная закалка – это местная закалка, когда поверхности закаливаются на некоторую глубину с целью повышения поверхностной твердости, износостойкости и предела выносливости, а сердцевина остается незакаленной, то есть вязкой и воспринимает ударные нагрузки при эксплуатации. Нагрев поверхности может осуществляться различными способами. В строительстве поверхность нагревают газопламенными горелками, в приборостроении – путем лазерного нагрева, а в машиностроении используют для нагрева токи высокой частоты (ТВЧ).

Поверхностная

закалка с индукционным нагревом ТВЧ.

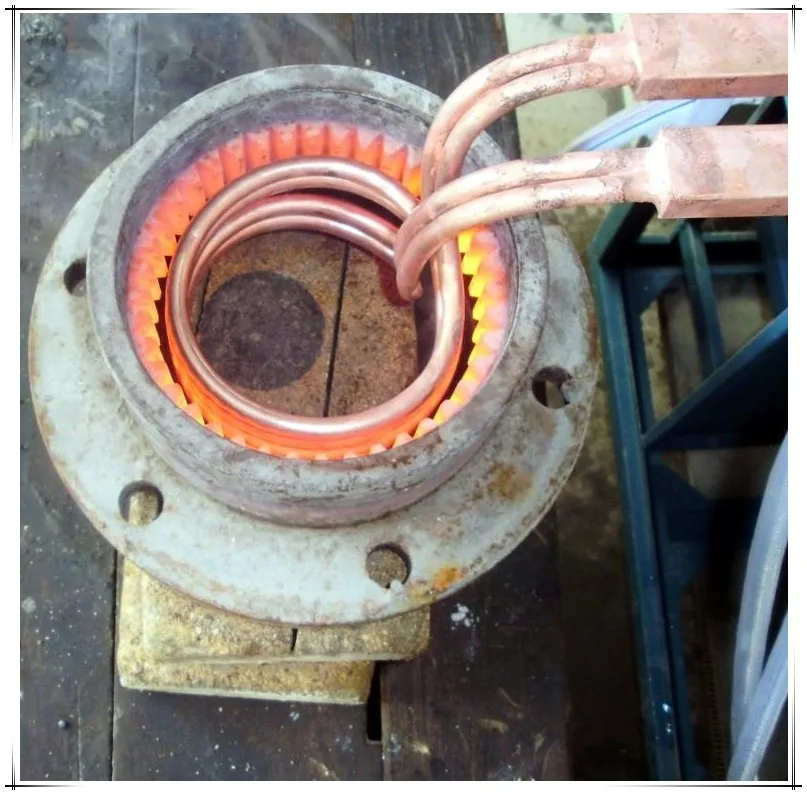

Для нагрева изделие устанавливают в

индуктор, представляющий один или

несколько витков медной водоохлаждаемой

трубки. Охлаждение дают, чтобы индуктор

не прогорал в процессе работы. Через

индуктор пропускают ток высокой частоты.

В изделии индуцируется ток той же

величины, но обратного направления.

В тех участках поверхности, которые ближе расположены к индуктору, возникает большая плотность тока, что приводит к возникновению внутренних напряжений. Для получения равномерной толщины закаленного слоя изделие, если возможно, вращают в индукторе.

Способы закалки. К способам закалки относятся: одновременный нагрев и охлаждение, последовательный нагрев и охлаждение, и непрерывно-последовательный нагрев и охлаждение.

Одновременный нагрев и охлаждение всей поверхности детали. Например, одновременно нагревают и охлаждают всю поверхность головки шарового пальца. Поверхность этой головки должна быть твердой и износостойкой, то есть закаленной на структуру мартенсит. Сердцевина же шарового пальца должна быть закаленной, то есть вязкой, чтобы гасила ударные нагрузки при работе.

Последовательный нагрев и охлаждение. Например, последовательно нагревают и

охлаждают зуб за зубом большой шестерни,

шейки коленчатого вала.

Например, последовательно нагревают и

охлаждают зуб за зубом большой шестерни,

шейки коленчатого вала.Непрерывно последовательный нагрев и охлаждение. Например, длинные оси протягивают через индуктор с определенной скоростью, чтобы поверхность успела нагреться под закалку, а при выходе из индуктора идет охлаждение водой – закалка.

После закалки дается низкий отпуск или проводится закалка с самоотпуском, то есть деталь охлаждается водой не до полного остывания. Закалка прерывается тогда, когда поверхность уже холодная, а сердцевина детали еще горячая. За счет тепла сердцевины идет отпуск, а точнее самоотпуск поверхности.

Структура после такой закалки: на поверхности детали –

Иногда

для улучшения свойств сердцевины перед

ТВЧ дают улучшение или нормализацию.

Для закалки ТВЧ используют стали с содержанием углерода 0,35…0,5%. Стали с меньшим содержанием углерода не применяют, так как твердость после закалки недостаточно высокая для повышения износостойкости. Стали с большим содержанием углерода, чем 0,5%, тоже не применяют, так как после закалки возможно образование трещин из-за повышенной хрупкости мартенсита.

Преимущества закалки ТВЧ: возможность механизации и автоматизации процесса (как правило, эти агрегаты работают в автоматическом режиме), применяется в массовом и серийном производстве; из-за быстроты процесса сталь не успевает быстро окислиться.

Недостатки: для каждого нового по форме изделия требуется новый индуктор; форма изделия должна быть простой, так как изготовить индуктор для сложного по форме изделия очень трудно.

Поверхностная закалка (ТВЧ) – Технарь

Многие ответственные детали работают на истирание и одновременно подвергаются действию ударных нагрузок. Такие детали должны иметь высокую поверхностную твердость, хорошую износостойкость и в то же время не быть хрупкими, т. е. не разрушаться под действием ударов.

Такие детали должны иметь высокую поверхностную твердость, хорошую износостойкость и в то же время не быть хрупкими, т. е. не разрушаться под действием ударов.

Высокая твердость поверхности деталей при сохранении вязкой и прочной сердцевины достигается методом поверхностной закалки.

Из современных методов поверхностной закалки наибольшее распространение в машиностроении находят следующие: закалкапри нагреве токами высокой частоты (ТВЧ); пламенная закалка и закалка в электролите.

Выбор того или иного метода поверхностной закалки обусловливается технологической и экономической целесообразностью.

Закалка при нагреве токами высокой частоты. Такой метод является одним из самых высокопроизводительных методов поверхностного упрочнения металлов. Открытие этого метода и разработка его технологических основ принадлежит талантливому русскому ученому B. П. Вологдину.

Высокочастотный нагрев основан на следующем явлении. При прохождении переменного электрического тока высокой частоты по медному индуктору вокруг последнего образуется магнитное поле, которое проникает в стальную деталь, находящуюся в индукторе, и индуктирует в ней вихревые токи Фуко. Эти токи и вызывают нагрев металла.

Особенностью нагрева ТВЧ является то, что индуктируемые в стали вихревые токи распределяются по сечению детали не равномерно, а оттесняются к поверхности. Неравномерное распределение вихревых токов приводит к неравномерному ее нагреву: поверхностные слои очень быстро нагреваются до высоких температур, а сердцевина или совсем не нагревается или нагревается незначительно благодаря теплопроводности стали. Толщина слоя, по которому проходит ток, называется глубиной проникновения и обозначается буквой δ.

Толщина слоя в основном зависит от частоты переменного тока, удельного сопротивления металла и магнитной проницаемости. Эту зависимость определяют по формуле

Эту зависимость определяют по формуле

δ = 5,03-104 корень из (ρ/μν) мм,

где ρ — удельное электрическое сопротивление, ом мм2/м;

μ, — магнитная проницаемость, гс/э;

v — частота, гц.

Из формулы видно, что с увеличением частоты глубина проникновения индукционных токов уменьшается. Ток высокой частоты для индукционного нагрева деталей получают от генераторов.

При выборе частоты тока, кроме нагреваемого слоя, необходимо учитывать форму и размеры детали с тем, чтобы получить высокое качество поверхностной закалки и экономно использовать электрическую энергию высокочастотных установок.

Большое значение для качественного нагрева деталей имеют медные индукторы.

Наиболее распространены индукторы, имеющие с внутренней стороны систему мелких отверстий, через которые подается охлаждающая вода. Такой индуктор является одновременно нагревательным и охлаждающим устройством. Как только помещенная в индуктор деталь нагреется до заданной температуры, ток автоматически отключится и из отверстий индуктора поступит вода и спреером (водяным душем) охладит поверхность детали.

Такой индуктор является одновременно нагревательным и охлаждающим устройством. Как только помещенная в индуктор деталь нагреется до заданной температуры, ток автоматически отключится и из отверстий индуктора поступит вода и спреером (водяным душем) охладит поверхность детали.

Детали можно также нагревать в индукторах, не имеющих душирующих устройств. В таких индукторах детали после нагрева сбрасываются в закалочный бак.

Закалка ТВЧ в основном производится одновременным и непрерывно-последовательным способами. При одновременном способе закаливаемая деталь вращается внутри неподвижного индуктора, ширина которого равна закаливаемому участку. Когда заданное время нагрева истекает, реле времени отключает ток от генератора, а другое реле, сблокированное с первым, включает подачу воды, которая небольшими, но сильными струями вырывается из отверстий индуктора и охлаждает деталь.

При непрерывно-последовательном способе деталь неподвижна, а вдоль нее перемещается индуктор. В этом случае проипоследовательный нагреве закаливаемого участка детали, после чего участок попадает под струю воды душирующего устройства, расположенного на некотором расстоянии от индуктора.

В этом случае проипоследовательный нагреве закаливаемого участка детали, после чего участок попадает под струю воды душирующего устройства, расположенного на некотором расстоянии от индуктора.

Плоские детали закаливают в петлевых и зигзагообразных индукторах, а зубчатые колеса с мелким модулем — в кольцевых индукторах одновременным способом. Макроструктура закаленного слоя мелкомодульного зубчатого колеса автомобиля, изготовленного из стали марки ППЗ-55 (сталь пониженной прокаливаемости). Микроструктура закаленного слоя представляет собой мелкоигольчатый мартенсит.

Твердость поверхностного слоя деталей, закаленных при нагреве ТВЧ, получается на 3-4 единицы HRC выше, чем твердость при обычной объемной закалке.

Для повышения прочности сердцевины детали перед закалкой ТВЧ подвергают улучшению или нормализации.

Применение нагрева ТВЧ для поверхностной закалки машинных деталей и инструмента позволяет резко сократить продолжительность технологического процесса термической обработки. Кроме того, этот метод дает возможность изготовлять для закалки деталей механизированные и автоматизированные агрегаты, которые устанавливаются в общем потоке механообрабатывающих цехов. В результате этого отпадает необходимость транспортирования деталей в специальные термические цехи и обеспечивается ритмичная работа поточных линий и сборочных конвейеров.

Кроме того, этот метод дает возможность изготовлять для закалки деталей механизированные и автоматизированные агрегаты, которые устанавливаются в общем потоке механообрабатывающих цехов. В результате этого отпадает необходимость транспортирования деталей в специальные термические цехи и обеспечивается ритмичная работа поточных линий и сборочных конвейеров.

Пламенная поверхностная закалка. Этот метод заключается в нагреве поверхности стальных деталей ацетилено-кислородным пламенем до температуры, превышающей на 50-60°С верхнюю критическую точку AC3, с последующим быстрым охлаждением водяным душем.

Сущность процесса пламенной закалки состоит в том, что тепло, подводимое газовым пламенем от горелки к закаливаемой детали, концентрируется на ее поверхности и значительно превышает количество тепла, распространяемого в глубь металла. В результате такого температурного поля поверхность детали сначала быстро нагревается до температуры закалки, затем охлаждается, а сердцевина детали практически остается незакаленной и после охлаждения не изменяет свою структуру и твердость.

Пламенную закалку применяют для упрочнения и повышения износостойкости таких крупных и тяжелых стальных деталей, как коленчатые валы механических прессов, крупномодульные зубчатые колеса, зубья ковшей экскаваторов и т. п. Кроме стальных деталей, пламенной закалке подвергают детали, изготовленные из серого и перлитного чугуна, например направляющие станин металлорежущих станков.

Пламенная закалка разделяется на четыре вида:

- последовательную, когда закалочная горелка с охлаждающей жидкостью перемещается вдоль, поверхности обрабатываемой неподвижной детали;

- закалку с вращением, при которой горелка с охлаждающей жидкостью остается неподвижной, а закаливаемая деталь вращается;

- последовательную с вращением детали, когда деталь непрерывно вращается и вдоль нее перемещается закалочная горелка с охлаждающей жидкостью;

- местную, при которой неподвижная деталь нагревается до заданной температуры закалки неподвижной горелкой, после чего охлаждается струей воды.

Способ пламенной закалки катка, который вращается с определенной скоростью, а горелка остается неподвижной. Температура нагрева контролируется при помощи миллископа.

В зависимости от назначения детали глубина закаленного слоя обычно берется равной 2,5-4,5 мм.

Основными факторами, влияющими на глубину закалки и структуру закаливаемой стали, являются: скорость передвижения закалочной горелки относительно закаливаемой детали или детали относительно горелки; скорость выхода газов и температура пламени.

Выбор закалочных машин зависит от формы деталей, способа закалки и заданного количества деталей. Если нужно закаливать разнообразные по форме и размерам детали и в небольших количествах, то целесообразнее применять универсальные закалочные машины. На заводах обычно используют специальные установки и токарные станки.

Для закалки применяют два вида горелок: модульные с модулем от М10 и до МЗ0 и многопламенные со сменными наконечниками, имеющими ширину пламени от 25 до 85 мм. Конструктивно горелки устроены таким образом, что отверстия для газового пламени и охлаждающей воды расположены в один ряд, параллельно. Вода в горелки подается от водопроводной сети и служит одновременно для закалки деталей и охлаждения мундштука.

Конструктивно горелки устроены таким образом, что отверстия для газового пламени и охлаждающей воды расположены в один ряд, параллельно. Вода в горелки подается от водопроводной сети и служит одновременно для закалки деталей и охлаждения мундштука.

В качестве горючих газов применяются ацетилен и кислород.

После пламенной закалки микроструктура в различных зонах детали различная. Закаленный слой получает высокую твердость и остается чистым, без следов окисления и обезуглероживания.

Переход структуры от поверхности детали к сердцевине происходит плавно, что имеет большое значение для повышения эксплуатационной стойкости деталей и полностью устраняет вредные явления — растрескивание и отслоение закаленных слоев металла.

Твердость изменяется в соответствии со структурой закаленного слоя. На поверхности детали она равна 56-57 HRC, а затем понижается до твердости, которую имела деталь до поверхностной закалки. Для обеспечения высокого качества закалки, получения равномерной твердости и повышенной прочности сердцевины литые и кованые детали перед пламенной закалкой подвергаются отжигу или нормализации в соответствии с обыкновенными режимами.

Для обеспечения высокого качества закалки, получения равномерной твердости и повышенной прочности сердцевины литые и кованые детали перед пламенной закалкой подвергаются отжигу или нормализации в соответствии с обыкновенными режимами.

Поверхностная закалка в электролите. Сущность этого явления состоит в том, что если постоянный электрический ток пропускать через электролит, то на катоде образуется тонкий слои, состоящий измельчайших пузырьков водорода. Благодаря плохой электрической проводимости водорода сопротивление прохождению электрического тока сильно возрастает и катод (деталь) нагревается до высокой температуры, после чего закаливается. В качестве электролита обычно применяют водный 5-10-процентный раствор кальцинированной соды.

Процесс закалки несложен и заключается в следующем. Закаливаемую деталь опускают в электролит и присоединяют к отрицательному полюсу генератора постоянного тока напряжением 200-220 в и плотностью 3- 4 а/см2, в результате чего она становится катодом. В зависимости от того, какая часть детали подвергается поверхностной закалке, деталь погружают на определенную глубину. Деталь нагревается за несколько секунд, и ток выключают. Охлаждающей средой является тот же электролит. Итак, ванна с электролитом служит и нагревательной печью и закалочным баком.

В зависимости от того, какая часть детали подвергается поверхностной закалке, деталь погружают на определенную глубину. Деталь нагревается за несколько секунд, и ток выключают. Охлаждающей средой является тот же электролит. Итак, ванна с электролитом служит и нагревательной печью и закалочным баком.

Метки: B. П. Вологдиндетализакалка стализаливкалитьемагнитная проницаемостьметаллнагревобъемная закалкаОтпускПламенная закалкаПламенная поверхностная закалкаПоверхностная закалкаПоверхностная закалка (ТВЧ)Поверхностная закалка в электролитепомощьППЗ-55стальТВЧток высокой частотытоки

Hardened (телесериал) — IMDb

Путеводитель по эпизодам Правило журналистского расследования № 2: кто-то может хотеть вас убить. Идет игра. Победители получают власть, контролируют… Читать всеПравило журналистского расследования №1: Вы можете кого-то убить. Правило журналистского расследования № 2: кто-то может хотеть вас убить. Идет игра. Победители получают власть, контроль и богатство. Проигравшие скорбят, страдают и умирают. Кукловоды желают остаться неизвестными. G… Читать всеПравило журналистского расследования №1: Вы можете кого-то убить. Правило журналистского расследования № 2: кто-то может хотеть вас убить. Идет игра. Победители получают власть, контроль и богатство. Проигравшие скорбят, страдают и умирают. Кукловоды желают остаться неизвестными. Жадность — это топливо, и единственное правило: делай все, что нужно. С ростом стоимости жизни… Читать все

Кукловоды желают остаться неизвестными. G… Читать всеПравило журналистского расследования №1: Вы можете кого-то убить. Правило журналистского расследования № 2: кто-то может хотеть вас убить. Идет игра. Победители получают власть, контроль и богатство. Проигравшие скорбят, страдают и умирают. Кукловоды желают остаться неизвестными. Жадность — это топливо, и единственное правило: делай все, что нужно. С ростом стоимости жизни… Читать все- Stars

- Brandon Scales

- Lisa Nichole Young

- Alex Bensley

- Stars

- Brandon Scales

- Lisa Nichole Young

- Alex Bensley

Фото

Лучшие актеры

Брэндон Скейлз

- Люк Харден

Лиза Николь Янг

- Gina Rose

Alex Bensley

- Chris Daniels

Isabelle Charlot

- Nurse Sariyah

Chuck Slavin

- Doctor Sinclair

Enku Gubaie

- Jelytza Harden

George Pendleton

- Мистер Вилли

Кайла Кола

- Посетитель бара

Гэри М. Блум

Блум

- Посетитель бара

GeGe Jackson

- Co-Worker

Julian Karian

- Co-Worker

Genevieve Lefevre

- Felicia Harden

Luis Negrón

- Co-Worker

Janet Maslow

- Co -Рабочий

Джон Миранда

- Посетитель бара

Кельвин Мехиа

- Торговец людьми

Ника Шахмурадова

Marky Bbg Royster

- Assassin

- All Cast & Crew

- Производство, касса и многое

- Английский

- Производственные компании

- Anawan Street Productions

- YháWright Productions!

- См.

больше кредитов компании на IMDbPro

больше кредитов компании на IMDbPro

Технические спецификации

- Color

- Sound Mix

- Stereo

Связанные новости

Внесите на эту страницу

. наброски для Hardened?

Ответить

Еще для изучения

Недавно просмотренные

У вас нет недавно просмотренных страниц

Домашняя закалка | Пожарный район Северного Тахо

Крыша

Крыша — самая уязвимая часть вашего дома. Дома с деревянными или гонтовыми крышами подвержены высокому риску разрушения во время лесного пожара. Постройте свою крышу или перекройте ее из таких материалов, как композит, металл или черепица. Заблокируйте все зазоры между настилом крыши и покрытием, чтобы не допустить застревания угольков.

Вентиляционные отверстия

Вентиляционные отверстия в домах создают отверстия для разлетающихся углей.

- Закройте все вентиляционные отверстия металлической сеткой размером от 1/16 до 1/8 дюйма. Не используйте стекловолокно или пластиковую сетку, потому что они могут расплавиться и загореться.

- Защитите вентиляционные отверстия в карнизах или карнизах перегородками, чтобы блокировать тлеющие угли (сетки недостаточно).

Карнизы и софиты

Карнизы и софиты должны быть защищены негорючими* или негорючими материалами.

Окна

Тепло от лесного пожара может привести к тому, что окна разобьются еще до того, как дом загорится. Это позволяет горящим уголькам проникать внутрь и вызывать возгорание. Однокамерные и большие окна особенно уязвимы.

- Установите окна с двойным остеклением и одним стеклом из закаленного стекла, чтобы уменьшить вероятность поломки при пожаре.

- Рассмотрите возможность ограничения размера и количества окон, выходящих на большие участки растительности.

Стены

Изделия из дерева, такие как доски, панели или черепица, являются обычными материалами для облицовки. Однако они легко воспламеняются и не являются хорошим выбором для пожароопасных помещений.

- Постройте или отреставрируйте свои стены из стойких к воспламенению* строительных материалов, таких как штукатурка, фиброцементный сайдинг, огнестойкий материал, обработанная древесина или другие утвержденные материалы.

- Убедитесь, что материалы простираются от фундамента до крыши.

Настилы

Поверхности в пределах 10 футов от здания должны быть изготовлены из негорючих*, негорючих или других утвержденных материалов.

- Убедитесь, что из-под настила убраны все горючие предметы.

Водосточные желоба

Держите водосточные желоба чистыми или закрывайте водосточные желоба, чтобы предотвратить скопление растительных остатков.

Покрытие патио

Для покрытия патио используйте те же огнестойкие* материалы, что и для крыши.

Дымоход

Закройте дымоход и дымоход негорючим экраном. Используйте металлический экран с отверстиями не меньше 3/8 дюйма и не больше 1/2 дюйма, чтобы предотвратить вылет тлеющих углей и возгорание.

Гараж

Имейте в наличии огнетушитель и такие инструменты, как лопата, грабли, ведро и шланг на случай пожара.

- Установите уплотнитель вокруг и под дверью гаража, чтобы предотвратить задувание углей.

- Храните все горючие и легковоспламеняющиеся жидкости вдали от источников воспламенения.

Заборы

Рассмотрите возможность использования огнестойких* или негорючих материалов для ограждения, чтобы защитить свой дом во время лесного пожара.

Подъездные пути и подъездные пути

Подъездные пути должны быть построены и содержаться в соответствии с государственными и местными нормами, чтобы пожарные и аварийные машины могли добраться до вашего дома. Рассмотрите возможность содержания подъездных дорог с просветом не менее 10 футов с каждой стороны, что обеспечивает двустороннее движение.

больше кредитов компании на IMDbPro

больше кредитов компании на IMDbPro