Защита меди от коррозии: Защита меди от коррозии

alexxlab | 08.03.2023 | 0 | Разное

Защита меди от коррозии

Металлы и их сплавы получили широкое распространение. Причина – прочность и надежность, возможность придания любой формы и размера. Но у черных и цветных металлов есть один общий недостаток – появление коррозии в результате непосредственного контакта с водой. Для эффективной защиты от коррозии был изобретен ингибитор, который отличается безопасностью как для человека, так и для окружающей среды. Ингибитор для защиты меди не воспламеняется, не загрязняет атмосферу. Но при этом обеспечивает надежную защиту металла.

Где можно использовать ингибитор?

Несколько лет назад для защиты меди использовалось консервационное масло. Его недостаток в том, что перед использованием оборудования нужно было проводить предварительную подготовку. Современный ингибитор – более удобное в использовании вещество. С его помощью можно надежно защитить как металлические конструкции разных форм и размеров, так и детали. Ингибиторы дают возможность обеспечить кратковременную и долговременную защиту. Первый вариант используется, если нужно обеспечить безопасную транспортировку продукции. Долговременные защитные средства используются при консервации технических узлов, оборудования и металлических конструкций.

Первый вариант используется, если нужно обеспечить безопасную транспортировку продукции. Долговременные защитные средства используются при консервации технических узлов, оборудования и металлических конструкций.

В качестве защитного барьера, исключающего появление ржавчины, выступает ингибиторный слой. Это пленка небольшой толщины, которая, в отличие от консервационного масла, не удаляется. Не нужно перед использованием металлоконструкций или отдельных деталей из меди выполнять разнообразные манипуляции:

• обезжиривание;

• механическая очистка поверхности;

• отскабливание.

Преимущества ингибиторной защиты меди от коррозии

При использовании ингибитора на поверхности образуется тонкая ионная пленка. Она эффективно защищает от коррозии, но при этом не представляет опасности для человека и природы. Это одна из причин, по которой данный метод набирает все большую популярность в электротехнической промышленности. Наносимое средство также не изменяет электропроводность и прочие характеристики аппаратов.

К плюсам представленной антикоррозийной защиты меди от коррозии также стоит отнести:

• ингибитор поглощает избыточное количество влаги;

• антистатичность;

• дополнительная смазка элементов из металла, что продлевает срок службы;

• образование надежного защитного барьера на пути пламени;

• очистка обрабатываемой поверхности.

В нашей компании вы можете заказать ингибитор нового поколения, посредством использования которого вы не только исключите появление ржавчины, но и продлите жизненный цикл дорогостоящих установок.

Смотрите так же:

Летучий ингибитор коррозии

Летучий ингибитор коррозии

Летучий ингибитор коррозии, испаряясь, распределяется в результате диффузии вокруг изделия и конденсируется на его поверхности…

Подробнее Просмотров: 1753

Ингибитор для консервации

Ингибитор для консервации

Ингибиторы для консервации используются в различных сферах для предотвращения коррозии во время длительного хранения металлических изделий и техники.

Подробнее Просмотров: 1093

Ингибитор коррозии купить – какой, как и где?

Ингибитор коррозии купить – какой, как и где?

Небольшие затраты, необходимые для того, чтобы ингибитор коррозии купить, многократно компенсируются при успешной транспортировке металла морским путем или в открытых полувагонах…

Подробнее Просмотров: 933

Способы защиты металла от коррозии: основные методы

Опубликовано 2022-01-14

- Виды коррозии

- Промышленные методы защиты от коррозии

- Бытовые способы защиты металла

Коррозия – неконтролируемый процесс разрушения металлической поверхности под действием химических и физических факторов.

Ржавчина приводит к непригодности использования металлического оборудования, а именно: цистерн, деталей двигателей и корпусов машин, строительного инструмента, морских сооружений и т. д. Однако не все вещества подвержены окислению. Их стойкость к ржавчине зависит физической и химической природы, а также от условий протекания реакции.

д. Однако не все вещества подвержены окислению. Их стойкость к ржавчине зависит физической и химической природы, а также от условий протекания реакции.

Ювелирные металлы не подвергаются коррозии из-за инертности: золото, серебро и платина. Они химически неактивны, что делает их неспособными вступать в реакции с другими веществами. Алюминий, цинк, хром и никель не ржавеют из-за газонепроницаемой кислородной плёнки. Она равномерно распределяется по поверхности материала и препятствует прямому контакту с жидкостью или электролитами. Железо и медь имеют рыхлую кислородную плёнку, из-за чего быстро окисляются. Особенно сильно подвержено разрушению железо. Его оксидное покрытие обладает наименьшей толщиной и плотностью.

Существуют несколько разновидностей поражения металлических изделий ржавчиной:

- сплошное покрытие детали рыжей коркой;

- слиток точечно покрыт кусками налёта;

- ржа проникла небольшими участками в толщину изделия;

- проникание в глубокие трещины;

- глубинное проникание окиси по всему периметру;

- окисление только одного компонента в изделии;

- комбинированные повреждения;

- фреттинг-коррозия, при которой поражение протекает одновременно с постоянным воздействием вибраций;

- ржавчина, образующаяся под постоянным действием электрического тока;

- процесс окисления происходит под верхним слоем детали или устройства.

Виды коррозии

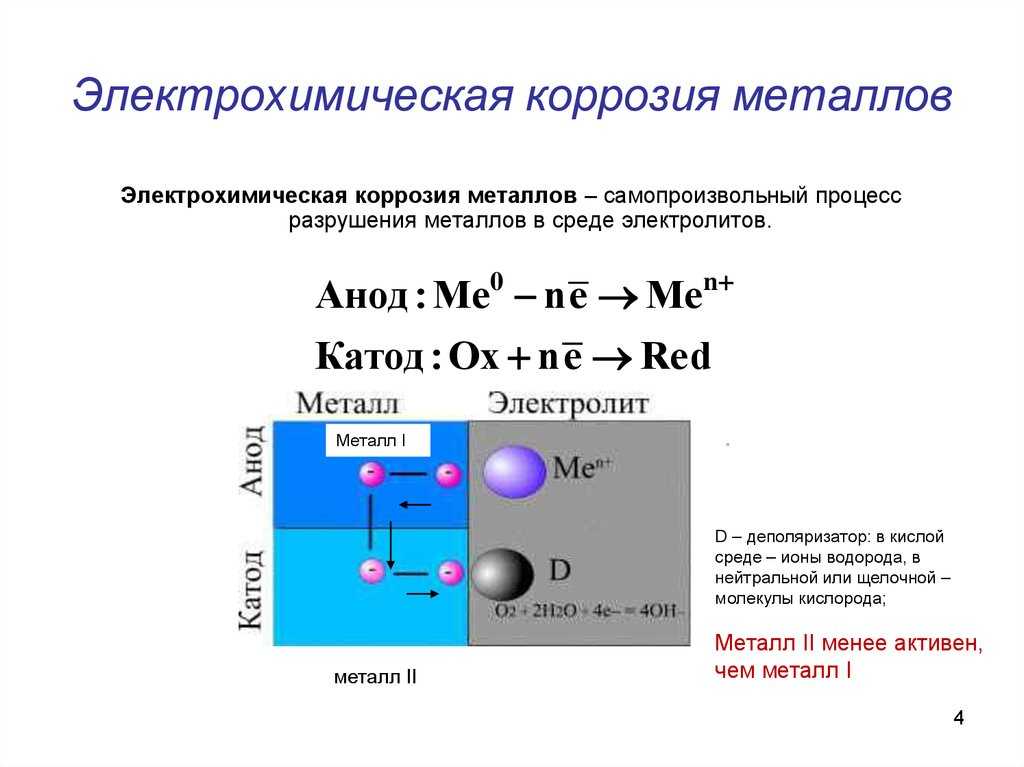

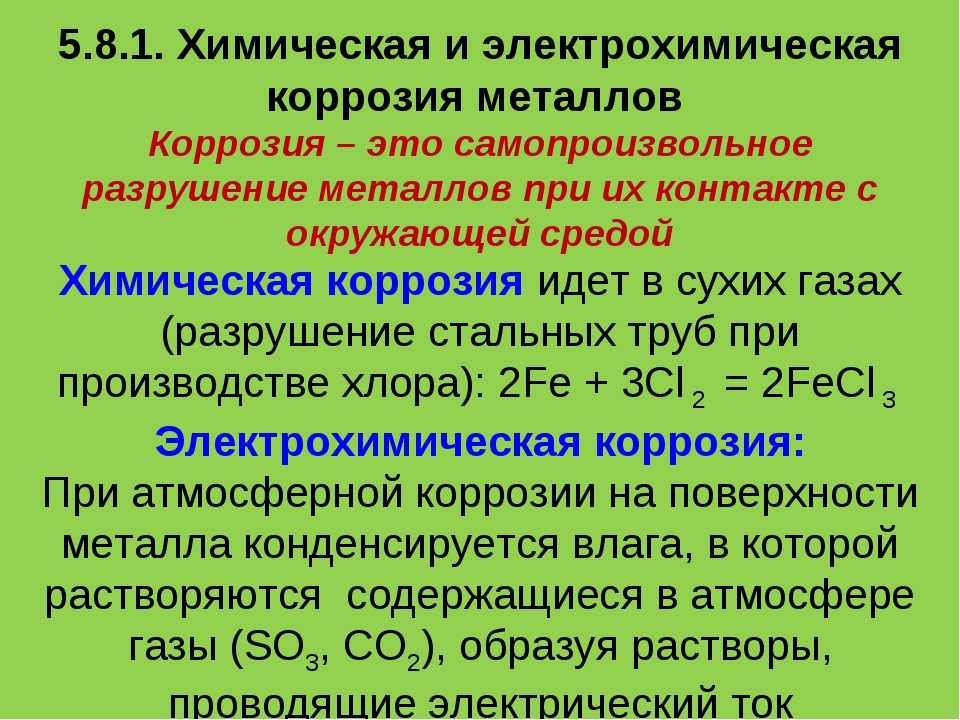

Все виды повреждений металла под действием внешних факторов разделяются на два вида:

- Химическое. Сопровождается протеканием химических реакций с образованием новых соединений. Происходит под действием на вещество сухих газов: кислорода, хлора, азота и сероводорода. Этой разновидности больше всего подвержены металлические конструкции на химических производствах.

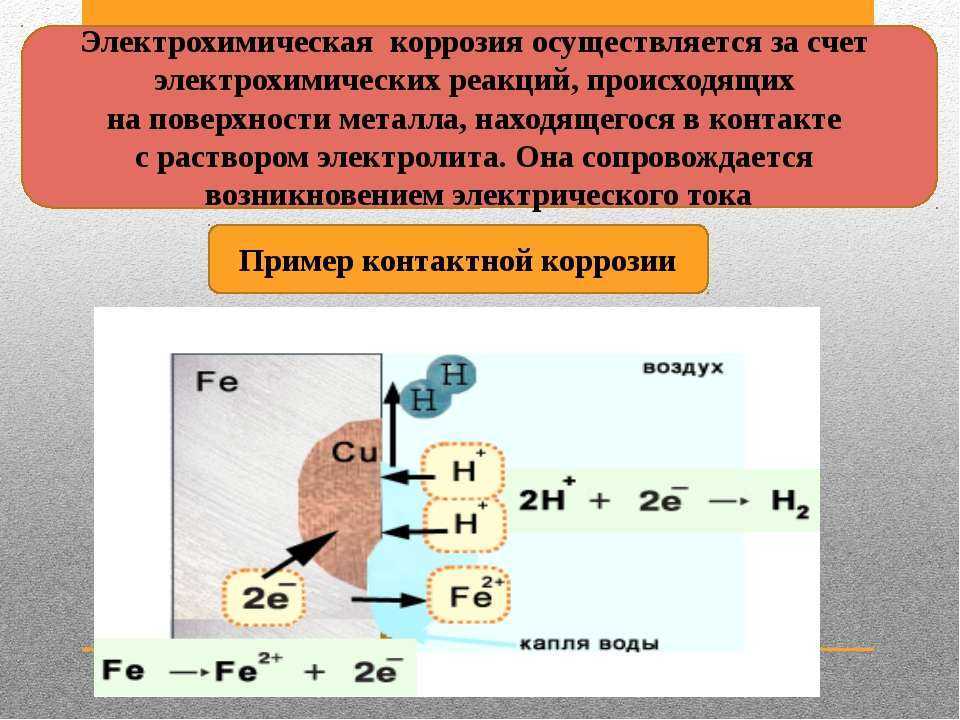

- Электрохимическое. Наиболее распространённый тип порчи вещества. Происходит под действием воды, растворов электролитов, щелочей или постоянного воздействия электрического тока.

В зависимости от среды окисления материала, ржавчина делится на несколько видов:

- Атмосферная. Слиток портится в процессе прямого контакта с влажным воздухом. Частички химически-активных веществ в окружающей среде ускоряют реакцию.

- Жидкостная. Железо контактирует с водой, в которой содержатся примеси минеральных солей. Под их действием слиток разрушается в несколько раз быстрее.

- Почвенная. Оказывает разрушительное действие на конструкции, погруженные в землю. В почве присутствуют грунтовые воды, содержащие минеральные частицы солей. Утечки газов и жидкостей из трубопроводов ускоряют образование ржи.

Промышленные методы защиты от коррозии

Защититься от порчи металлоконструкций в промышленных условиях можно следующими способами:

- Ингибиторы кислотного травления, применяемые для понижения воздействия вредоносных элементов на поверхность, а также для консервации изделия и его хранения. Данный способ часто практикуют в нефтепромышленности.

- Металлические аноды. Этот способ, в основном, применяется для подводных деталей судов и других подводных установок. Протектор при касании воды разрушается и образуется защитная пленка на верхнем слое стали.

- Покрытие металлоконструкций иными металлами. В результате погружения в расплавленный состав или гальваники образуется защитная пленка. В основном используются сплавы из латуни и бронзы.

- Пассивация. При образовании стали добавляют в сплав хром, никель, молибден и ниобий. Эти металлы отличаются тугоплавкостью и устойчивостью к агрессивным средам. В результате соединения образуется оксидная пленка, которая делает сталь легированной.

- Плакирование – это диффузия и склеивание двух сред под воздействием давления и высоких температур. Данный способ применяется в радиаторах отопления из биметалла, когда сталь покрывается слоем иного сплава с композитным составом.

Бытовые способы защиты металла

Коррозию можно предотвратить и в бытовых условиях, но нужно действовать предельно аккуратно и четко соблюдать последовательность работы:

- Для начала нужно тщательно подготовить поверхность, очистить её от загрязнений, ржавчины и различных пятен. Для этого можно использовать металлическую щетку или предназначенную для этого насадку для болгарки. Только после этого можно приступать к нанесению грунтовки.

- После соблюдения всех мер очистки наносят грунтовку, оставляют на время пропитки и до полного высыхания.

Для следующего этапа работы нужно надеть очки, респиратор и перчатки.

Для следующего этапа работы нужно надеть очки, респиратор и перчатки. - Далее идёт покраска изделия в два слоя. Это нужно для того, чтобы каждый слой успевал просохнуть.

Важно понимать, что борьба с коррозией в быту – это, в первую очередь, применение лакокрасочных средств. Они имеют защитные функции от окисления материала. Достигается это за счёт находящихся в них полимерных компонентов, силиконовых смол, стружки и металлической пудры. Перед покраской необходимо использовать грунтовку и преобразователи ржавчины, которые делятся на такие группы:

- химические соединения;

- смолы и масла, которые нейтрализуют ржу путем её уплотнения;

- различные составы для преобразования рыжей корки в соли;

- грунтовые средства, чаще всего содержат ингибиторы, которые предназначены для замедления разложения конструкции.

Совет: грунтовка и краска должны быть одной фирмы. Таким образом, они будут полностью подходить по химическому составу.

Среди компонентов этих средств есть всё необходимое для эффективной борьбы с коррозией. Осталось только выбрать лучший метод для предотвращения процесса окисления.

Оцените нашу статью

[Всего голосов: 1 Рейтинг статьи: 5]

Краска-ингибитор коррозии медидля покрытия медных сплавов и латуни, Bes – Покрытия STEEL-IT

Превратите медные сплавы в нержавеющую сталь с помощью Steel-It®!

Коррозия темнеет, затем чернеет, затем зеленеет на ярко-красной медной поверхности, не только портя, но во многих случаях и разрушая медный сплав. Так? Напыляемые антикоррозионные защитные покрытия Steel-It® для меди и всех ее сплавов позволяют легко и недорого преобразовать любую медную поверхность в промышленно прочную, твердую, долговечную, коррозионно-стойкую, термостойкую, устойчивую к истиранию и химическим веществам. , долговечная отделка из нержавеющей стали 316L. Если вы сегодня воспользуетесь контактной формой слева, чтобы сообщить нам о своих потребностях в промышленной защите меди, мы незамедлительно направим вас к продукту, который лучше всего им соответствует.

Предотвращение коррозии меди и латуни

Нелегированная медь (Cu) представляет собой химически активный и подверженный коррозии металл, который окисляется на воздухе. В простой воде медь образует естественный стойкий слой оксидов меди, так называемый пассивирующий слой. Медь медленно корродирует в чистом воздухе и воде и проявляет хорошую устойчивость к некоторым кислотам (неокисляющим, деаэрированным кислотам). Сплавы с высоким содержанием меди (C 10100–C 19600 и C 80100–C 82800) сталкиваются с такими же проблемами коррозии, как и чистая медь. Как мягкий металл, медь подвержена точечной коррозии. Другие сплавы с низким содержанием меди демонстрируют хорошую устойчивость к ряду солевых и щелочных растворов, а также к органическим химическим веществам. Различные медные сплавы привлекательны в промышленном отношении из-за простоты изготовления, тепло- и электропроводности, возможности соединения, формуемости, обрабатываемости, обрабатываемости, особых механических свойств и устойчивости к определенным химическим веществам и морской воде.

Тем не менее, коррозия меди резко ускоряется в присутствии окисляющих кислот, солей тяжелых металлов, цианидов и/или серы, аммиака или их соединений. Коррозия также может увеличиваться в некоторых «купросольвентных» водах, как правило, богатых CO2, которые часто добываются из частных скважин. соединение медных сплавов с алюминием или сталью часто вызывает быструю и сильную гальваническую коррозию.

Сплав меди с цинком представляет собой латунь. Латуни (C 20500 – C 28580) имеют многочисленные промышленные применения, но они не лишены собственных проблем с коррозией. Латуни с низким содержанием цинка (менее 15%) и высоким содержанием меди демонстрируют почти такую же устойчивость к растворам на водной основе, что и нелегированная медь. Однако в латунях с высоким содержанием цинка такое воздействие может привести к обесцинковыванию латуни, что приведет к ухудшению качества сплава.

В большинстве коррозионных сред на помощь приходят системы покрытий Steel-It®. Они образуют чрезвычайно прочный слой микроскопических чешуек из стали 316L, которые плотно прилегают к защищаемой поверхности. Металлическая конструкция, покрытая Steel-It, во многих практических целях становится практически неотличимой от нержавеющей стали (за исключением недостатков последней, таких как высокая стоимость и большой объем). С Steel-It превратите свою медь в нержавеющую сталь по цене краски! Пожалуйста, используйте нашу веб-форму для связи, чтобы точно узнать, как Steel-It решит вашу потребность в защите поверхностей из меди и медных сплавов от разрушения в результате коррозии.

Металлическая конструкция, покрытая Steel-It, во многих практических целях становится практически неотличимой от нержавеющей стали (за исключением недостатков последней, таких как высокая стоимость и большой объем). С Steel-It превратите свою медь в нержавеющую сталь по цене краски! Пожалуйста, используйте нашу веб-форму для связи, чтобы точно узнать, как Steel-It решит вашу потребность в защите поверхностей из меди и медных сплавов от разрушения в результате коррозии.

Ингибитор коррозии медных труб: Наружная краска для сантехники

Медные трубы использовались в сантехнике примерно в течение последних двух столетий. Сегодня медные трубы постепенно вытесняются пластиковыми. Однако медные водопроводные трубы все еще производятся и используются во всем мире. Важно отметить, что очень обширный массив устаревших медных труб остается на месте и с течением времени подвергается значительной и усиливающейся коррозии, что является постоянной и дорогостоящей проблемой. Большая часть этой коррозии происходит внутри труб, но большая часть возникает снаружи из-за сырости, пара, конденсата, присутствия химических веществ и т. д. Точечные утечки, вызванные как внутренней, так и внешней коррозией, могут нанести серьезный ущерб зданиям еще до того, как их обнаружат.

д. Точечные утечки, вызванные как внутренней, так и внешней коррозией, могут нанести серьезный ущерб зданиям еще до того, как их обнаружат.

Продукты Steel-It имеют выдающийся послужной список в области замедления коррозии на всех видах металлических поверхностей, от внешней поверхности медных водопроводных труб до промышленного оборудования. Во многих случаях правила требуют, чтобы трубы не имели видимых внешних дефектов — еще одна функция, которую Steel-It выполняет исключительно хорошо, придавая трубам чистый промышленный вид полированной нержавеющей стали.

Экологическая и пищевая безопасность красок Steel-It для медных сплавов

Обратной стороной меди, связанной с ее коррозионной активностью, является токсичность меди, когда она выщелачивается в вещества, используемые людьми, такие как продукты питания. Защитная краска Steel-It герметизирует медный сплав под ней. Steel-It® безопасен для пищевых продуктов и одобрен Министерством сельского хозяйства США для случайного контакта с пищевыми продуктами.

Коррозионная стойкость меди и медных сплавов

Выбранный тип: Твердый переплет

Количество:

325,00 $

Майкл Шютце (редактор), Ральф Фезер (редактор), Роман Бендер (редактор)

ISBN: 978-3-527-33224-3

ноябрь 2011 г. 752 страницы

752 страницы

Печать

Всего от 325,00 долларов США

Твердый переплет

325,00 $

Загрузить рекламный проспект

Загрузить рекламный проспект

Загрузить флаер продукта для загрузки PDF в новой вкладке. Это фиктивное описание.

Загрузить флаер продукта — загрузить PDF в новой вкладке. Это фиктивное описание.

Загрузить флаер продукта — загрузить PDF в новой вкладке. Это фиктивное описание.

Загрузить флаер продукта — загрузить PDF в новой вкладке. Это фиктивное описание.

Это фиктивное описание.

Описание

Медь и ее сплавы используются уже более 10 000 лет. Сегодня медь является одним из наиболее часто используемых металлов в мире; 24 миллиона тонн потребляется во всем мире.

Широкий спектр медных сплавов используется в различных областях. Помимо хороших механических свойств, отличная электропроводность и теплопроводность являются причинами, по которым медные сплавы используются во многих областях промышленности. Медь играет роль в электронных и электрических приложениях и во всех формах теплопередачи. В автомобилях, как и в домах, медь заменить было невозможно. В сантехнической промышленности медь и латунь хорошо зарекомендовали себя, например, трубы для питьевой воды без проблем используются десятилетиями.

В то время как коррозионная стойкость меди и ее сплавов превосходна в незагрязненном воздухе и питьевой воде, скорость коррозии в нечистых средах может быть намного выше и привести к серьезному повреждению материала. Коррозия является системным свойством, поэтому важно найти правильный медный материал с учетом условий окружающей среды, которым он будет подвергаться.

Коррозия является системным свойством, поэтому важно найти правильный медный материал с учетом условий окружающей среды, которым он будет подвергаться.

В этом справочнике освещаются ограничения использования меди и ее сплавов в различных коррозионно-активных растворах и содержится важная информация о мерах по защите от коррозии.

Об авторе

Михаэль Шютце, 1952 года рождения, изучал материаловедение в Университете Эрланген-Нюрнберг с 1972 по 1978 год, а затем присоединился к Институту Карла Виннакера компании DECHEMA в качестве научного сотрудника. Он получил степень доктора технических наук в Техническом университете Аахена (RWTH) в 1983 г. и квалификацию преподавателя в 1991 г., став членом внештатного преподавательского состава RWTH, где он занимает должность профессора с 19 лет.98 и был директором Института Карла Виннакера с 1996 года. Лауреат премии Фридриха Вильгельма, медали Рахмеля Швенка и медали Кавалларо, бывший председатель Гордонской исследовательской конференции по коррозии, редактор журнала «Материалы и коррозия». , бывший президент Европейской федерации коррозии и Всемирной организации по борьбе с коррозией, а также председатель Рабочей группы по коррозии горячими газами и продуктами сгорания Европейской федерации коррозии.

Лауреат премии Фридриха Вильгельма, медали Рахмеля Швенка и медали Кавалларо, бывший председатель Гордонской исследовательской конференции по коррозии, редактор журнала «Материалы и коррозия». , бывший президент Европейской федерации коррозии и Всемирной организации по борьбе с коррозией, а также председатель Рабочей группы по коррозии горячими газами и продуктами сгорания Европейской федерации коррозии.

Ральф Фезер, 1960 года рождения, с 1980 по 1986 год изучал материаловедение в Эрланген-Нюрнбергском университете, а затем поступил в Институт Макса Планка по исследованию железа в Дюссельдорфе. Он получил степень доктора технических наук в Университете Клаусталь-Целлерфельд в 1990 году, после чего несколько лет работал в компании Metallgesellschaft. В 1996 году он был назначен профессором технологии коррозии в Университете прикладных наук в Изерлоне, и эту должность он занимает до сих пор. С 2005 года он также является одним из руководителей Института технического обслуживания и защиты от коррозии в Изерлоне, членом правления Общества защиты от коррозии (GfKORR) и организатором рабочей группы по теме «Коррозия и защита от коррозии медных сплавов».

Для следующего этапа работы нужно надеть очки, респиратор и перчатки.

Для следующего этапа работы нужно надеть очки, респиратор и перчатки. Среди компонентов этих средств есть всё необходимое для эффективной борьбы с коррозией. Осталось только выбрать лучший метод для предотвращения процесса окисления.

Среди компонентов этих средств есть всё необходимое для эффективной борьбы с коррозией. Осталось только выбрать лучший метод для предотвращения процесса окисления.