Защита металла от коррозии: Защита металлических изделий от коррозии: способы и их особенности

alexxlab | 17.04.2023 | 0 | Разное

Защита металла от коррозии: виды и способы

16-12-2020

Содержание

Металлические изделия с давних времен присутствовали в жизни человека. Большей популярностью пользуются конструкции из железа и его сплавов. Однако они имеют существенный недостаток – подвержены коррозии или ржавлению. Сегодня предлагается немало способов защиты от коррозии, благодаря которым конструкции из металла могут прослужить значительно дольше.

Виды коррозии

Для успешной борьбы с коррозией необходимо знать, каких типов она бывает:

- Атмосферная. Окислительный процесс начинается в результате контакта металла с кислородом и водяными парами, которые содержатся в воздухе. Скорость протекания данного процесса также зависит от химически активных веществ, содержащихся в воздухе.

- Жидкостная. Встречается на металлических изделиях, погруженных в воду. Если в воде содержится соль, особенно морская, то процесс окисления ускоряется.

- Почвенная. Появляется на металлических предметах, расположенных в грунте.

Грунт является агрессивной коррозионной средой, в состав которого входит большое количество элементов. Агрессивность определяется составом почвы, pH, влажностью, электропроводностью.

Грунт является агрессивной коррозионной средой, в состав которого входит большое количество элементов. Агрессивность определяется составом почвы, pH, влажностью, электропроводностью.

При выборе способа защиты от коррозии обязательно необходимо учитывать, в какой среде находится конструкция из металла.

Характерные типы поражения ржавчиной

Выделяют следующие типы разрушений:

- поверхность полностью или частично покрыта ржавчиной;

- видны небольшие пятна ржавчины, которые проникают точечно внутрь предмета;

- разрушение в виде глубокой трещины;

- происходит разрушение одного из металлов в составе сплава;

- наблюдается глубинное проникновение по всей поверхности;

- возможно сочетание нескольких приемов.

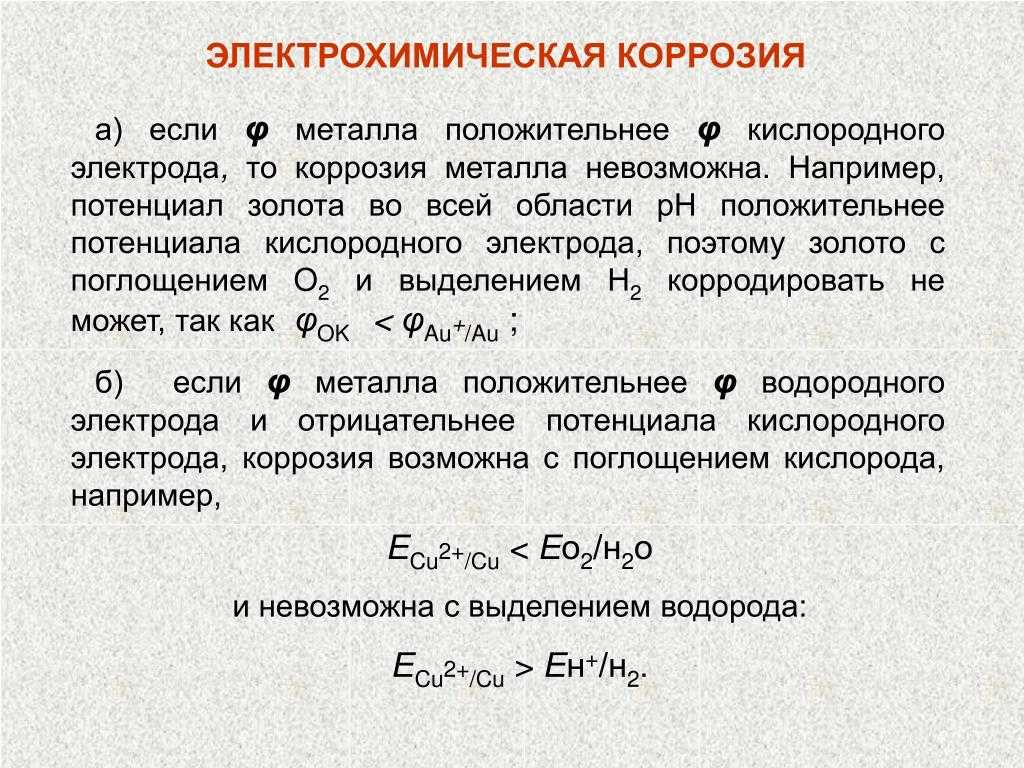

По способу взаимодействия металла с внешней средой выделяют химическую коррозию и электрохимическую. В первом случае ржавчина не связана с воздействием электрического тока, а во втором – происходит взаимодействие металлической поверхности с электролитом.

Способы защиты от коррозии

Промышленные

Промышленные способы защиты металлоконструкций от ржавчины включают в себя:

- Термическую обработку.

- Лакокрасочное покрытие. В данном случае покрытие должно быть сплошным, газо- и водонепроницаемым, обладать механической прочностью, твердостью, быть эластичным.

- Легирование металлов. Один из наиболее эффективных способов. Процесс легирования подразумевает добавление в состав сплава легирующих элементов. Это способствует пассивации металла, то есть у сплава появляется устойчивость к образованию ржавчины.

- Использование другого металла для защиты поверхности. Наносится тонкий слой металла (Al, Zn, Co) с помощью специального оборудования при соблюдении определенной температуры и давления.

- Электрозащиту. Вблизи металлической детали устанавливают пластины из другого металлического элемента или сплава (аноды). Течение тока в электролите проходит через данные пластины, а не через изделие. Данный способ нередко применяется для защиты подводных деталей морского транспорта и буровых платформ.

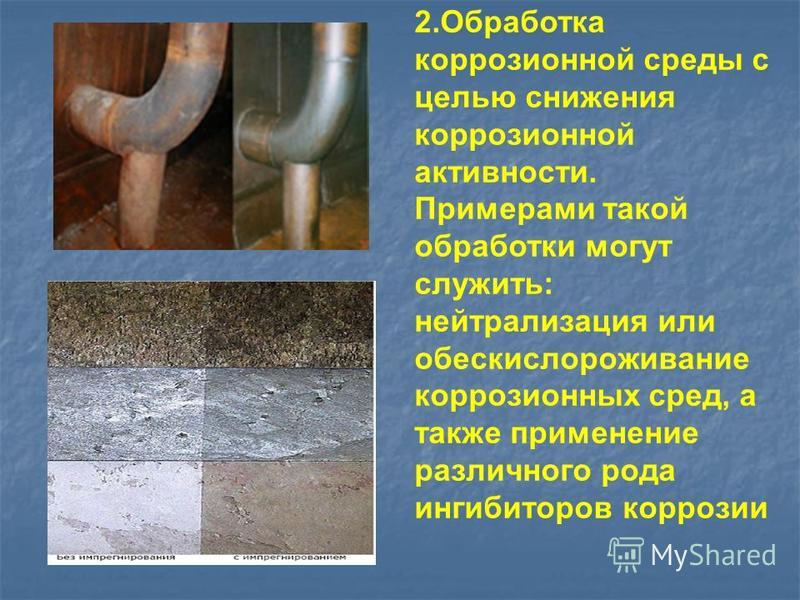

- Применение ингибиторов. Это особые вещества, способные приостановить химическую реакцию.

Это далеко не весь список возможных способов защиты от ржавчины. Многое зависит от того, в какой среде будет находиться конструкция из металла.

Бытовые

Бытовые способы в основном сводятся к нанесению лакокрасочных покрытий. Можно воспользоваться:

- разными полимерами;

- металлической пудрой;

- силиконовой смолой;

- ингибиторами.

Отдельно стоит сказать о составах, которые наносятся на участки, затронутые коррозией. Преобразователи позволяют восстановить металл из окислов и предотвратить дальнейшую химическую реакцию.

Выделяют следующие группы преобразователей:

- Стабилизаторы, с помощью которых оксиды железа преобразуются в другие вещества.

- Преобразователи оксидов железа в соли. После нанесения образуется защитный барьер путем преобразования продуктов коррозии.

- Грунты, обладающие высокой адгезией.

Покрывают ими уже защищенную поверхность. Благодаря грунту можно сэкономить на финишной краске, поскольку в составе содержатся ингибирующие вещества.

Покрывают ими уже защищенную поверхность. Благодаря грунту можно сэкономить на финишной краске, поскольку в составе содержатся ингибирующие вещества. - Смолы и масла, оказывают нейтрализующее действие на частички ржавчины путем обволакивания.

Методы повышения сопротивляемости

Добиться устойчивости к коррозии можно путем добавления особых элементов (нержавеющие стали). Такими добавками являются никель, марганец, хром, медь, кобальт в определенной дозировке.

Предотвратить процесс ржавления металла позволяет также удаление из его состава компонентов, ускоряющих разрушительный процесс (из стальных сплавов – кислород и серу, из алюминиевых и магниевых – железо).

Снижение агрессивности внешней среды и электрохимическая защита

С помощью добавления во внешнюю среду ингибиторов можно остановить процесс окисления. Они позволяют в сотни раз замедлить химические реакции.

Электрохимический потенциал стали изменяется под воздействием электрического тока. Данный процесс позволяет замедлить или остановить процесс ржавления.

Данный процесс позволяет замедлить или остановить процесс ржавления.

Пленочная защита

Препятствуя проникновению молекул активных веществ к молекулам стали, защитная пленка

предотвращает процесс ржавления. Такая пленка может быть образована из пластмассы, лакокрасочных материалов и смолы.

Как правило, с помощью краски наносится несколько слоев, но для начала нужно нанести слой грунта, это позволяет улучшить сцепление с поверхностью. Срок службы пленочной защиты – от 5 до 10 лет.

Для получения защитной пленки могут использоваться и другие металлы: никель, цинк, хром. Наиболее подходящий метод для их нанесения – гальванический.

Покрытие с более низким электрохимическим потенциалом называется катодным, с более высоким – анодным.

Покрытие из металла также может быть нанесено и методом плазменного распыления.

Срок службы любой металлоконструкции ограничен. Со временем внешний вид изделия может изменяться из-за влияния различных негативных факторов, включая коррозию.![]() Для предотвращения столь разрушительного процесса необходимо прибегать к доступным методам защиты от появления ржавчины. Большое значение имеет и правильный выбор того или иного метода в зависимости от изначальных свойств изделия и условий его эксплуатации.

Для предотвращения столь разрушительного процесса необходимо прибегать к доступным методам защиты от появления ржавчины. Большое значение имеет и правильный выбор того или иного метода в зависимости от изначальных свойств изделия и условий его эксплуатации.

Поделиться новостью

Другие новости

Нужна ли защитная пленка для зеркал и стекол?

Использование защитной пленки для зеркал и стекол. Узнайте подробнее о свойствах защитной пленки, применении и…

23.11.2020

Подробнее

Защитная пленка для паркета и ламината

Использование защитной пленки для ламината и паркета. Узнайте подробнее о защите напольных покрытий и эксплуат…

12.11.2020

Подробнее

Для каких материалов нужна защитная пленка

Применение защитной пленки на различных материалах. Узнайте подробнее на каких поверхностях она используется и…

Узнайте подробнее на каких поверхностях она используется и…

8.06.2020

Подробнее

Коррозия металла и методы защиты

Главная Статьи Коррозия металла и методы защиты

Коррозия металла и методы защиты

Атмосферной коррозии подвержены все металлоконструкции, эксплуатируемые на открытом воздухе, а именно: трубопроводы, металлические части строений, опор, мостов, транспортные и погрузочно-разгрузочные средства. Поверхности конструкций при эксплуатации неизбежно подвергаются увлажнению и загрязнению, что является первопричиной возникновения и развития коррозионных процессов.

Коррозия – это процесс физико-химической реакции между металлом и окружающей средой, приводящей к изменениям в свойствах материала. Результатом этого процесса является «коррозионный эффект», сокращающий сроки службы металлоконструкций, ухудшающий функциональные характеристики включающих их технических систем и приводящий к увеличению затрат, слагаемыми которых являются не только затраты на стоимость ремонта и замену поврежденных коррозией частей оборудования, но и затраты на возмещение убытков от различных неполадок в результате коррозии (остановок производства или аварий, приводящих к разрушениям или несчастным случаям). Часть этих затрат неизбежна, однако их бесспорно можно значительно сократить за счет лучшего использования и постоянного совершенствования на практике методов защиты, которыми мы сегодня располагаем.

Часть этих затрат неизбежна, однако их бесспорно можно значительно сократить за счет лучшего использования и постоянного совершенствования на практике методов защиты, которыми мы сегодня располагаем.

Защита от коррозии в целом представляет комплекс мероприятий, направленных на предотвращение и ингибирование коррозионных процессов, сохранение и поддержание работоспособности узлов и агрегатов машин, оборудования и сооружений в требуемый период эксплуатации. Одним из наиболее распространенных и достаточно эффективных, является метод нанесения защитных лакокрасочных покрытий.

Защитные свойства лакокрасочных материалов зависят от плотности пленки, изолирующей поверхность металла от окружающей среды, а также характера взаимодействия покрытия с поверхностью металла. Толщина покрытий может изменяться от десятков до сотен микрометров в зависимости от их назначения.

К достоинствам лакокрасочных материалов следует отнести:

• возможность применения для защиты любых конструкций, независимо от размера, непосредственно на монтажных и строительных площадках;

• простоту и возможность механизации технологического процесса нанесения покрытий;

• лакокрасочные покрытия на большинстве металлоконструкций, трубопроводах и оборудовании могут ремонтироваться и восстанавливаться непосредственно в процессе эксплуатации;

• малый расход материала на единицу площади и низкая стоимость по сравнению с другими видами защитных покрытий.

Одним из основных показателей, определяющим эффективность применения того или иного вида покрытия, является его долговечность, а именно: способность покрытия сохранять защитные свойства до предельного состояния при установленной системе технического обслуживания и ремонта. Долговечность покрытия определяется многими факторами, в том числе его физико-механическими и химическими свойствами, степенью подготовки поверхности металла перед окрашиванием, правильным выбором покрытия или системы покрытий для конкретных условий эксплуатации.

Несмотря на определенный прогресс, достигнутый в области производства и применения лакокрасочных материалов и покрытий, случаи их выхода из строя после непродолжительной эксплуатации в условиях открытой атмосферы встречаются достаточно часто. Анализируя имеющие место случаи разрушения покрытий, можно сделать вывод, что их выход из строя (или утрата в значительной степени защитных свойств) может происходить по следующим причинам:

1. Выбор защитного покрытия или системы покрытий осуществляется без учета исполнения, категории размещения, условий эксплуатации, хранения и транспортирования металлоконструкций в части воздействия климатических факторов. Под климатическими факторами понимают температуру, влажность воздуха, солнечное излучение, смену температур, наличие соляного тумана, инея, содержание в воздухе коррозионно-активных веществ.

Выбор защитного покрытия или системы покрытий осуществляется без учета исполнения, категории размещения, условий эксплуатации, хранения и транспортирования металлоконструкций в части воздействия климатических факторов. Под климатическими факторами понимают температуру, влажность воздуха, солнечное излучение, смену температур, наличие соляного тумана, инея, содержание в воздухе коррозионно-активных веществ.

2. При выборе покрытий для защиты от атмосферной коррозии предпочтение отдается наиболее дешевым (и морально устаревшим) лакокрасочным материалам с изначально заложенными низкими сроками службы, исходя из принципа «все равно придется перекрашивать». В качестве примера можно привести применение материалов на масляной и битумной основе, которые уже через 2-3 года, в результате необратимых изменений на молекулярном уровне (старения), могут полностью утратить свои защитные свойства. При этом наиболее характерными дефектами следует считать растрескивание и шелушение покрытия, образование пузырей, коррозионных пятен и точек коррозии.

3. Нарушение технологии производства защитного покрытия. Для любого защитного покрытия, наносимого на поверхность, существует определенный регламент его производства, определяющий степень подготовки поверхности, максимальную и минимальную температуру при проведении окрасочных работ, время межслойной сушки и многие другие параметры процесса. Отклонение от параметров технологического процесса приводит к значительному снижению защитной способности покрытий и, как следствие, уменьшению сроков их службы.

Покрытия из лакокрасочных материалов на основе синтетических смол (эпоксидных, полиэфирных, перхлорвиниловых) обеспечивают надежную и длительную антикоррозионную защиту металла при соблюдении требований по их применению (предварительная пескоструйная обработка поверхности металла с последующим обезжириванием, определенные температурные режимы сушки и т.д.).

Несмотря на имеющие место проблемы, возникающие при использовании лакокрасочных покрытий, следует признать, что данный способ был и остается наиболее доступным и экономически оправданным при защите металлоконструкций от атмосферной коррозии.

Одним из признанных надёжных способов защиты металла от коррозии является покрытие его цинкнаполненными лакокрасочными материалами.

Для долговременной антикоррозионной защиты высокий эффект дают материалы разработанные на основе высокодисперсного цинкового порошка композиции ЦИНОЛ, ЦИНОТАН, ЦВЭС, ЦИНОТЕРМ.

Способ их нанесения традиционен: безвоздушное и пневматическое распыление, кисть или валик. В качестве покрывных материалов в этой системеиспользуютсяполиуретановые и акриловые эмали различных цветов серии ПОЛИТОН, а также алюминийнаполненные лакокрасочные материалы АЛПОЛ, АЛЮМОТЕРМ. Кроме того, эти материалы широко используются и как самостоятельные покрытия. Высокое качество и привлекательная стоимость покрытий, придают защитным материалам выгодное отличие и доверие у потребителей.

Эти системы покрытий широко используются для противокоррозионной защиты: автомобильных и железнодорожных мостов дорожных ограждений опор линий электропередачи металлических конструкций промышленных зданий и сооружений резервуаров под топливо, нефть и нефтепродукты, для ремонта и эксплуатации судов оборудования.

Говоря о защите от коррозии, следует понимать, на какой металл наносится тот или иной антикоррозионный материал – новый или старый (с остатками ржавчины, предыдущего покрытия, окалиной). И вот здесь хочется особо отметить, что если металлическая поверхность имеет плотно держащуюся ржавчину – это еще не повод подвергать его (металл) дробеструйной (пескоструйной очистке). Грунт-эмаль по ржавчине ХВ -0278 как раз для такого случая. Данная однокомпонентная грунт-эмаль для ржавого металла представляет собой суспензию пигментов, антикоррозийных наполнителей, модификатора ржавчины. Грунт-эмаль ХВ-0278 выполняет одновременно 3 функции: преобразователь ржавчины, антикоррозийная грунтовка и эмаль по металлу. Материал может использоваться как при изготовлении новых, так и ремонте старых металлоконструкций. А в частности: при ремонте автомобилей (для окраски ржавых поверхностей, днищ, крыльев, порогов и прочих деталей), при окраске гаражей, крыш, кованных декоративных решеток и др. Грунт-эмаль используется в качестве защиты металлоконструкций, подвергающихся воздействию атмосферы, в комплексном покрытии с эмалями типа ХС, ХВ. Таким образом, грунт-эмаль ХВ-0278 – это экономичный, а главное, эффективный способ продлить жизнь металлу, ранее подверженного коррозии.

Грунт-эмаль используется в качестве защиты металлоконструкций, подвергающихся воздействию атмосферы, в комплексном покрытии с эмалями типа ХС, ХВ. Таким образом, грунт-эмаль ХВ-0278 – это экономичный, а главное, эффективный способ продлить жизнь металлу, ранее подверженного коррозии.

Продление сроков эксплуатации различных металлоконструкций – основная цель решения многовековой проблемы коррозии металлов.

Буглак И.В. 07.12.2012

Что такое коррозия?

Способность электрохимических процессов расщеплять соединения на элементы или создавать новые соединения может быть как разрушительной, так и продуктивной. Коррозия является слишком распространенным результатом электрохимических реакций между материалами и веществами в окружающей их среде.

Коррозия является одним из самых разрушительных и дорогостоящих природных явлений, наблюдаемых сегодня.

Что такое коррозия?

Коррозия является опасной и чрезвычайно дорогостоящей проблемой. Из-за него могут рушиться здания и мосты, ломаться нефтепроводы, протекать химические заводы, затапливать ванные комнаты. Коррозия электрических контактов может привести к пожару и другим проблемам, коррозия медицинских имплантатов может привести к заражению крови, а загрязнение воздуха вызывает коррозию произведений искусства по всему миру. Коррозия угрожает безопасному захоронению радиоактивных отходов, которые должны храниться в контейнерах десятки тысяч лет.

Наиболее распространенные виды коррозии возникают в результате электрохимических реакций. Общая коррозия возникает, когда большинство или все атомы на одной и той же поверхности металла окисляются, повреждая всю поверхность. Большинство металлов легко окисляются: они имеют тенденцию отдавать электроны кислороду (и другим веществам) в воздухе или в воде. Когда кислород восстанавливается (приобретает электроны), он образует оксид с металлом.

Когда восстановление и окисление происходят на различных видах металлов, находящихся в контакте друг с другом, этот процесс называется гальванической коррозией. При электролитической коррозии, которая чаще всего возникает в электронном оборудовании, вода или другая влага скапливаются между двумя электрическими контактами, к которым приложено электрическое напряжение. Результатом является непреднамеренная электролитическая ячейка.

Возьмите металлическую конструкцию, такую как Статуя Свободы. Он выглядит сильным и постоянным. Однако, как и почти все металлические предметы, он может стать нестабильным, поскольку вступает в реакцию с веществами в окружающей среде и разрушается. Иногда эта коррозия безвредна или даже полезна: зеленоватая патина, покрывающая медную кожу статуи, защищала металл под ней от атмосферных воздействий. Однако внутри статуи коррозия с годами нанесла серьезный ущерб. Его железный каркас и медная обшивка действовали как электроды огромного гальванического элемента, так что почти половина каркаса проржавела к 19 часам. 86, столетний юбилей статуи.

86, столетний юбилей статуи.

Естественная защита

Некоторые металлы приобретают естественную пассивность или устойчивость к коррозии. Это происходит, когда металл вступает в реакцию с кислородом воздуха или разъедает его. В результате образуется тонкая оксидная пленка, которая блокирует склонность металла к дальнейшим реакциям. Примерами этого являются патина, образующаяся на меди, и выветривание некоторых скульптурных материалов. Защита не работает, если тонкая пленка повреждается или разрушается в результате структурного напряжения — например, на мосту — или в результате царапания или царапания. В таких случаях материал может репассивироваться, но если это невозможно, то корродируют только части объекта. Тогда ущерб часто бывает хуже, потому что он концентрируется на этих участках.

Опасную коррозию можно предотвратить множеством способов. Электрические токи могут создавать пассивные пленки на металлах, которые обычно не имеют их. Некоторые металлы более стабильны в определенных средах, чем другие, и ученые изобрели сплавы, такие как нержавеющая сталь, для улучшения характеристик в определенных условиях. Некоторые металлы можно обрабатывать лазером, чтобы придать им некристаллическую структуру, устойчивую к коррозии. При гальванизации железо или сталь покрывают более активным цинком; это образует гальванический элемент, в котором цинк подвергается коррозии, а не железо. Другие металлы защищаются гальванопокрытием инертным или пассивирующим металлом. Неметаллические покрытия — пластмассы, краски и масла — также могут предотвратить коррозию.

Некоторые металлы можно обрабатывать лазером, чтобы придать им некристаллическую структуру, устойчивую к коррозии. При гальванизации железо или сталь покрывают более активным цинком; это образует гальванический элемент, в котором цинк подвергается коррозии, а не железо. Другие металлы защищаются гальванопокрытием инертным или пассивирующим металлом. Неметаллические покрытия — пластмассы, краски и масла — также могут предотвратить коррозию.

Лучшая морская защита от коррозии для стали

Нет сомнений в том, что сталь является превосходным продуктом для морского применения. Это относительно низкая стоимость, чрезвычайно прочная и простая подложка для изготовления конкретных конструкций. Однако его недостатком является то, что при воздействии суровых условий соленой воды материал начинает ржаветь, ставя под угрозу целостность корабля или другого морского оборудования.

Вот почему производители, которые производят стальные изделия для воды, нуждаются в соответствующей защите от морской коррозии, чтобы сохранить в неизменном виде присущие поверхности долговечность. Четыре популярных варианта защиты от коррозии включают катодную защиту, покраску поверхности, цинкование стали и порошковое покрытие изделия. Каждый из них имеет свои преимущества, но есть один явный победитель: порошковое покрытие с псевдоожиженным слоем.

Четыре популярных варианта защиты от коррозии включают катодную защиту, покраску поверхности, цинкование стали и порошковое покрытие изделия. Каждый из них имеет свои преимущества, но есть один явный победитель: порошковое покрытие с псевдоожиженным слоем.

В компании Precision Coating Technology & Manufacturing мы уже более 30 лет помогаем разработчикам и производителям продуктов получить защиту порошкового покрытия, необходимую им для создания долговечных, прочных продуктов, устойчивых к коррозии, истиранию и износу. Узнайте больше о том, почему порошковое покрытие является лучшим вариантом и как мы можем помочь защитить ваши корабли, катера, бригады, понтоны и другие водные объекты от морской коррозии.

Получите бесплатную консультацию

Уникальные проблемы, с которыми сталкивается компания Marine Products

Многие отрасли промышленности, такие как аэрокосмическая, сельскохозяйственная, гидравлическая и оборонная, требуют сложных покрытий для своих инструментов, машин, проводки и многого другого, чтобы защитить их от злоумышленников. Изнашивание и истирание, коррозия и погодные условия на открытом воздухе — все эти факторы ослабляют прочность изделий, что ставит безопасность на первое место. Но морские продукты сталкиваются с другим набором сложных условий — соленой водой.

Изнашивание и истирание, коррозия и погодные условия на открытом воздухе — все эти факторы ослабляют прочность изделий, что ставит безопасность на первое место. Но морские продукты сталкиваются с другим набором сложных условий — соленой водой.

Поскольку эти продукты проводят большую часть своей жизни, покачиваясь на поверхности соленой воды, защита стали от коррозионной силы соленой воды является главным приоритетом. Коррозия – это электрохимическая реакция, которая приводит к ржавчине. Ржавчина разрушает металл, делая его уязвимым к поломке.

Эти продукты также могут выдерживать экстремальные температуры, сильный ветер, химические вещества и другие условия, которые могут ускорить коррозию. И когда на борту этих кораблей есть жизни, если сталь выйдет из строя из-за коррозии и ее вовремя не поймают, эти жизни находятся в опасности.

Типы морской защиты от коррозии

Из-за этой проблемы многие морские производители ищут антикоррозионные спреи или покрытия для навигационного оборудования. Но какой из них обеспечит наилучшую производительность? Давайте рассмотрим четыре основных типа морских антикоррозионных покрытий, каждый из которых имеет свои преимущества и недостатки.

Но какой из них обеспечит наилучшую производительность? Давайте рассмотрим четыре основных типа морских антикоррозионных покрытий, каждый из которых имеет свои преимущества и недостатки.

1. Катодная защита

Катодная защита подавляет электрохимическую реакцию, происходящую, когда стальной продукт подвергается воздействию коррозионных условий, таких как соленая вода. Отрицательно заряженный электрод, называемый анодом, высвобождает электроны и окисляется во время электрохимической реакции, тем самым оттягивая его от положительно заряженного электрода, называемого катодом. Этот процесс делает структуру катодной и уменьшает коррозию стального изделия.

Одним из способов использования этой защиты от морской коррозии является использование расходуемого анода. Металл с более медленной коррозией становится жертвенным анодом, соединяя сталь с металлом, который будет корродировать медленнее, например, с цинком, никелем, кадмием или алюминием. Например, сочетание стали (катода) с цинком (анодом) вызывает окисление цинка при воздействии воды и отводит реакцию от стали, тем самым защищая ее.

Проблема расходуемых анодов заключается в том, что когда цинк полностью разрушается из-за ржавчины, сталь подвергается коррозии.

2. Краска

Краска, особенно с высоким содержанием активного цинка, является еще одним способом защиты от морской коррозии. Морской коррозионный спрей покрывает стальной водяной аппарат, чтобы защитить его от окисления. Однако, как и в случае с расходуемым анодом, краска в конечном итоге будет трескаться, изнашиваться или царапаться от жесткой соленой воды. В конце концов, ваша сталь все еще остается незащищенной, если вы не вытащите ее из воды и не перекрасите регулярно.

Этот процесс требует больших затрат времени и ресурсов. Ваши стальные лодки, нефтяные платформы, корабли и другие механизмы на водной основе все равно будут подвержены коррозии, даже если вы покроете их антикоррозийной аэрозольной краской для морского оборудования. Кроме того, вода, солнечный свет и тепло быстрее разрушат краску, что обнажит сталь намного быстрее, чем при использовании другого метода предотвращения коррозии.

3. Цинкование

Цинкование – это процесс нанесения слоев цинка на поверхность для защиты от коррозии. Этот метод предотвращения коррозии требует, чтобы продукт прошел через несколько химических ванн для удаления накипи, жира, грязи и ржавчины. Затем его погружают в трубку с расплавленным цинком и подвешивают для просушки.

Проблема с цинкованием стали заключается в том, что химические ванны не удаляют все загрязнения. А если не удалить все примеси, то цинковое покрытие не сможет хорошо сцепиться с подложкой. Без надлежащей адгезии вы рискуете сорвать оцинкованный слой в суровых условиях соленой воды, и, как и в случае с другими методами защиты от морской коррозии, сталь обнажится.

4. Порошковое покрытие

Порошковое покрытие, особенно порошковое покрытие с псевдоожиженным слоем, обеспечивает толстый и существенный слой защиты от морской коррозии для ваших стальных судов. Используя мелкоизмельченные частицы порошка в слое с пористой пластиной на дне, воздух проходит через пластину и взвешивает частицы в жидкообразном состоянии. Затем нагретое стальное изделие погружают в ванну с порошком, позволяя расплавленным частицам образовать расплавленную пленку на детали.

Затем нагретое стальное изделие погружают в ванну с порошком, позволяя расплавленным частицам образовать расплавленную пленку на детали.

Погружение в псевдоожиженном слое обеспечивает превосходное полное покрытие даже больших и сложных деталей. Толстый слой обеспечивает защиту вашего стального морского оборудования, необходимую для защиты от коррозии и сохранения структурной целостности. Перед погружением деталь подготавливают путем удаления окалины, грязи, жира и существующей ржавчины с помощью специальной обработки поверхности, которая обеспечивает прочное склеивание изделия с порошковым покрытием.

Какое антикоррозионное покрытие лучше всего подходит для морского применения?

Нет другого выбора, кроме порошковой окраски, если вы ищете наилучший метод защиты от морской коррозии. При порошковом покрытии от PCTM толстый защитный слой адекватно прилипает к стальной основе, замедляя скорость коррозии лучше, чем любой другой метод. При катодной защите, покраске и цинковании все защитные слои со временем разрушаются, что требует частого повторного нанесения защитного покрытия.

Грунт является агрессивной коррозионной средой, в состав которого входит большое количество элементов. Агрессивность определяется составом почвы, pH, влажностью, электропроводностью.

Грунт является агрессивной коррозионной средой, в состав которого входит большое количество элементов. Агрессивность определяется составом почвы, pH, влажностью, электропроводностью.

Покрывают ими уже защищенную поверхность. Благодаря грунту можно сэкономить на финишной краске, поскольку в составе содержатся ингибирующие вещества.

Покрывают ими уже защищенную поверхность. Благодаря грунту можно сэкономить на финишной краске, поскольку в составе содержатся ингибирующие вещества.