Защита от коррозии черных металлов: Защита от коррозии. Способы защиты металлов.

alexxlab | 16.04.2023 | 0 | Разное

Защитные покрытия от коррозии

Виды защитных покрытий от коррозии

Наше предприятие выпускает 4 вида антикоррозийной защиты. Они отличаются по способу использования ингибиторов, надежно защищающих поверхности металлических деталей от контакта с воздухом и окисления. Расскажем более подробно о достоинствах и особенностях каждого из них.

Защитное покрытие от коррозии из ингибированной пленки Likkor

Ингибированной пленкой можно покрывать как небольшие узлы и детали, так и целые агрегаты. Обволакивая изделие, пленка медленно выделяет летучие ингибиторы, распределяющиеся по внутренним и внешним поверхностям конструкций, создавая защитное покрытие от коррозии.

Такая «сухая защита» действует на расстоянии до 0,7 м от самой пленки. Метод является экологически чистым и экономичным. Материал универсально подходит для металлических изделий любых размеров. Он включает в себя упаковку и исключает необходимость нанесения дополнительного защитного покрытия от коррозии.

Жидкий ингибитор Ликкор Контакт

Данное защитное покрытие может служить как для обработки поверхностей, так и применяться при гидравлических испытаниях. Принцип действия схож с применением консервационного масла.

Важным отличием является то, что ингибитор создаёт тонкое защитное покрытие от коррозии, которое при необходимости может быть удалено водой или спиртовым очистителем. Процесс расконсервации происходит в разы быстрее, чем при удалении масла.

При этом, Ликкор Контакт обеспечивает более длительную антикоррозионную защиту по сравнению с индустриальными маслами, и схожую защиту с консервационными маслами, содержащие ингибиторы коррозии.

Ликкор Контакт – это композиционный органическая смесь ингибиторов коррозии, может наноситься на поверхность распылителем или кистью.

Создаёт эффективное защитное покрытие от коррозии на различных сталях и сплавах, а также защищает цветные металлы: медь и алюминий.

Эффективная концентрация ингибитора к воде 5-20% в зависимости от необходимых сроков защиты и условий хранения.

Жидкий ингибитор Ликкор Контур

Данное защитное покрытие служит как для защиты от коррозии при гидравлических испытаниях, так и для обработки наружных поверхностей для создания защитного покрытия от коррозии, не требующего дальнейшего удаления. При соприкосновении с поверхностью металла происходит адсорбция с образованием тончайшей мономолекулярной прослойки, препятствующей контакту с влагой и воздухом.

Не оставляет на поверхности металла видимого защитного покрытия от коррозии.

Сроки защиты от коррозии внешней поверхности:

- 1‑3 месяца – внешние поверхности в УХЛ2 (под навесом

на улице) - 3‑6 месяцев – после гидроиспытаний, если емкостное

изделие не заглушается и хранится в условиях УХЛ2 - 18‑24 месяца – после гидроиспытаний, если емкостное

изделие заглушено - 24‑36 месяцев – в замкнутых водооборотных системах

Ингибитор коррозии для систем отопления и охлаждения Ликкор Контур PN

ЛИККОР КОНТУР PN – это ингибитор коррозии, который добавляется в воду или теплоноситель в концентрации от 0,3% (в зависимости от качества воды) и защищает черные и цветные металлы от коррозии и солеотложения.

Обладает высокой степенью защиты от коррозии – более 90%.

ЛИККОР КОНТУР PN содержит хелаторы, которые растворяют органические и неорганические отложения. Ингибиторы коррозии в составе создают молекулярное защитное покрытие от коррозии внутри всей системы.

Ингибитор растворяет существующие отложения и предотвращает образование новых отложений.

Гарантированный срок действия в замкнутой системе до 36 месяцев. (необходимо отслеживать концентрацию).

Причины коррозии

Металл, добытый человеком в природе из руды, под действием атмосферной влажности и кислорода стремится вернуться в свое первоначальное состояние и начинает корродировать. Ежегодно коррозия приносит экономике многомиллиардные убытки. Чтобы сохранить металлические узлы, детали машин, строительные конструкции, продлить их срок службы, а также в первозданном виде доставить изделия потребителю, необходимо применение защитных покрытий от коррозии.

Продукция нашей компании поможет надежно защитить ваши изделия из металла, сохранить их функциональность и не допустить преждевременной порчи ржавчиной.

Сфера применения защитных покрытий от коррозии

Наши продукты широко применяются в автомобилестроении, металлургии, нефтегазовой промышленности, при морской транспортировке металлических изделий, для защиты от коррозии деталей ЗИПов и электротехнического оборудования.

Жидкие ингибированные присадки используются в машиностроении, производстве медной катанки и проволоки, водооборотных системах отопления и охлаждения, для защиты ёмкостного оборудования.

Используйте наши защитные покрытия, чтобы избавить себя от убытков, которые неизбежны при коррозии металла!

Консервация котлов водным раствором

Консервация котлов водным раствором

Длительное прекращение работы котельного оборудования может стать причиной появления ржавчины на внутренних поверхностях котловых труб, барабанов, коллекторов, теплообменников и экономайзеров…

Подробнее Просмотров: 959

Антикоррозийная защита оборудования

Антикоррозийная защита оборудования

Некоторые методы антикоррозийной защиты оборудования довольно трудоёмкие и затратные.

Подробнее Просмотров: 745

Ингибиторы коррозии металлов – ищем решение

Ингибиторы коррозии металлов – ищем решение

Такие ингибиторы, также, имеют влияние на кинетику электродных реакций. К этому виду можно отнести китоны, нитриты, бензоаты, соли слабых органических и неорганических кислот…

Подробнее Просмотров: 1705

Антикоррозионная защита металлов | Металлургический портал MetalSpace.ru

Словарь металлургических терминов в картинках

- Справочник

- Азбука металлургии

- Справочник

- Азбука металлургии

Определение: комплекс средств защиты металлов и сплавов, металлических изделий и сооружений от коррозии. А. з. предусматривается на всех стадиях производства и эксплуатации металлических изделий — от проектирования объекта и выплавки металла до транспортировки, хранения готовых изделий, монтажа металлических сооружений и их эксплуатации.

К. бывает самых разнообразных видов, но начинается она чаще всего на поверхности металлических изделий и по¬степенно проникает внутрь. Нет ни одного металла, который обладал бы абсолютной коррозионной стойкостью. Можно говорить лишь о стойкости при данных условиях окружающей среды.

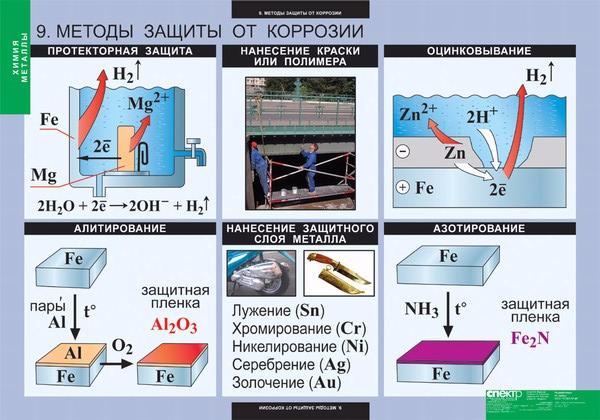

Необходимость защиты металлов от коррозии возникла вместе с появлением первых металлических изделий из меди и железа. Для защиты меди ещё в древние времена применялось горячее лужение, растительные масла, коррозионностойкие сплавы (оловянная бронза, латунь), для защиты железных и стальных изделий – полирование, воронение, лужение. В начале XIX в. был открыт электрохимический метод А. з. с помощью протекторов. Наиболее интенсивно А. з. развивается начиная с XX в.

Простейшим средством защиты от коррозии служат лакокрасочные покрытия. Они защищают поверхность металлических изделий от непосредственного контакта с окружающей средой и другими металлами. Главный недостаток такого способа заключается в том, что слой краски постепенно нарушается, и его требуется восстанавливать.

Во второй половине XX в. распространение получили покрытия из сложных неорганических соединений (фторидов, фосфатов, хроматов и пр.). К неорганическим покрытиям, получаемым горячим способом, относится эмалирование, широко применяемое в бытовой технике и для защиты металлов от газовой коррозии при высоких температурах.

Очень широкие и разнообразные возможности нанесения металлических покрытий даёт гальванотехника. Однако наиболее эффективным способом А. з. является легирование металлов.

Однако наиболее эффективным способом А. з. является легирование металлов.

Легированием при электрохимической коррозии достигается перевод металла из активного состояния в пассивное, при этом об-разуется пассивная плёнка с высокими защитными свойствами. Например, легирование железа хромом позволило перевести железо в устойчивое пассивное состояние и создать целый класс сплавов, называемых нержавеющими сталями. Дополнительное легирование нержавеющих сталей молибденом устраняет их склонность к точечной коррозии в морских условиях.

Для предотвращения коррозии морских судов, подземных и гидротехнических сооружений, а также химической аппаратуры, работающей с агрессивными электропроводными средами, применяют электрохимические методы защиты.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

АНАЛИТИКА

Научные статьи и методические материалы о природных и вторичных ресурсах металлов, а также металлургических технологиях

Производство и наука

- Эколого-экономическая эффективность реновации технических изделий июль 22, 2019

- Сжиженный природный газ март 19, 2018

- Ветроэнергетика в России, развитие технологии в ветроэнергетике янв 23, 2018

Методические материалы

- Модернизация барабанных летучих ножниц – Дипломный проект дек 03, 2020

- Схема рециклинга автомобильных катализаторов, содержащих металлы платиновой группы авг 15, 2018

- Историко-реконструкторское движение в России фев 04, 2017

Интерактивный учебник

- Как правильно согнуть металлический квадрат апр 01, 2020

- Сталь с полимерным покрытием янв 04, 2019

- Топливо из ТБО дек 17, 2018

Потенциал Забайкальского .

..

..Обработка металлов …

Пластическая деформация …

Металлургические технологии …

Основоположники отечественной …

Основоположники отечественной …

Русская средневековая .

..

..Русская средневековая …

ИНТЕРАКТИВ

Интерактивная картина мира металлов на ключевых этапах истории цивилизации

Энциклопедия «Металлургия и время»

- «Дредноуты» и «крупповские пушки» март 10, 2014

- Преимущества получения ферромарганца в электропечах март 09, 2014

- Проблемы производства доменных ферросплавов март 08, 2014

Металлургические объекты

- Музей истории МИСиС.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 - Доменная печь Лиенсхютте (Lienshytte blast-furnace) авг 28, 2014

- Железоделательный завод Энгельсберг (Engelsbergs bruk) авг 27, 2014

Обучающие игры

- Маша и компания – Таланты дек 07, 2014

- Маша и компания – Игры на природе дек 06, 2014

- Легенды огня и металла Часть 3.

Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014

Copyright © 2011 – 2022 MetalSpace

Как предотвратить коррозию черных металлов? (10 лучших методов)

РЕКЛАМА:

Ниже приведены методы, которые обычно используются для предотвращения коррозии черных металлов: 1. Осмоление каменноугольным камнем 2. Гальваническое покрытие 3. Заливка в цементный бетон 4. Эмалирование 5. Гальваническое покрытие 6. Напыление металла 7. Окраска 8. Паркерное покрытие 9. Шерардизация 10 , Лужение и Терне покрытие.

Способ № 1. Осмоление угля:

РЕКЛАМА:

В этом методе утюг погружают в горячую каменноугольную смолу, так что «пленка каменноугольной смолы прилипает к поверхности, и эта пленка защищает поверхность железа от атмосферных воздействий, ведущих к коррозии».

Поскольку внешний вид обработанной поверхности вызывает возражения, метод каменноугольной смолы обычно используется для железа, используемого в основании, т. е. для работы, под землей или в местах, где внешний вид не имеет большого значения.

Метод № 2. Гальванические покрытия:В этом методе тонкий слой хрома, кадия, меди или никеля наносится на поверхность черного металла с помощью электрического тока и по принципу электролиза. Защищаемая поверхность становится катодом, а наносимый металл – анодом.

Когда электрический ток проходит через раствор между двумя электродами, раствор распадается на ионы, которые оседают на катоде, и таким образом железо гальванизируется. Образованная таким образом поверхность является гладкой, и в результате этого процесса получаются очень яркие блестящие поверхности.

Метод № 3. Заделка в цементобетон:РЕКЛАМА:

Если сталь заделана в цементобетон, как в случае железобетонной конструкции, она не подвержена коррозии. Тем не менее, цементобетон должен быть правильно уложен и выдержан, чтобы в нем не было пустот и трещин. На стальной поверхности также должно быть достаточно бетонного покрытия.

Тем не менее, цементобетон должен быть правильно уложен и выдержан, чтобы в нем не было пустот и трещин. На стальной поверхности также должно быть достаточно бетонного покрытия.

В этом методе поверхность железа покрывают эмалью, т.е. обеспечивают гладкую блестящую поверхность путем плавления на ней подходящего флюса. Для этого кусок железа тщательно очищают и плавят флюс на поверхности, помещая его в муфельную печь.

Первый слой состоит из буры с оксидом кобальта или никеля и небольшим количеством лимонита, т.е. гидратированного оксида железа. Затем его покрывают вторым слоем более легкоплавкой глазури, чтобы придать поверхности желаемый цвет. Этот метод используется для декоративных изделий из железа, вывесок и домашней утвари.

Метод № 5. Цинкование: В этом методе черный металл тщательно очищается путем удаления окалины. Затем поверхность обрабатывают разбавленным раствором HCl и после промывки погружают в ванну с расплавленным цинком. Тонкий слой цинка обеспечивает защиту от коррозии.

Тонкий слой цинка обеспечивает защиту от коррозии.

РЕКЛАМА:

В этом методе черный металл покрывают распылением испаренного алюминия, свинца, олова или цинка. Оборудование включает пистолет, пучок проводов из металла покрытия, сжатый воздух, кислород и подходящий горючий газ.

Внутри сопла пистолета образуется кислородно-водородное пламя, что приводит к плавлению проволоки металлического покрытия. Этот расплавленный металл нагнетается сжатым воздухом и осаждается на поверхности железа под высоким давлением при обычной температуре.

Поверхность обрабатываемого материала должна быть тщательно очищена перед началом процесса. Напыление простое и дает тонкую пленку одинаковой толщины. Это полезный метод для защиты существующих произведений, уже находящихся в эксплуатации.

Метод № 7. Окраска: В этом методе поверхность черного металла покрывается слоем подходящей краски. Это наиболее распространенный способ защиты металлических поверхностей от коррозии.

Это наиболее распространенный способ защиты металлических поверхностей от коррозии.

РЕКЛАМА:

На рынке доступны краски различных типов для использования в различных средах, таких как пресная вода, морская вода, коррозионное воздействие газов и т. д.

Перед нанесением краски поверхность должна быть тщательно очищена от окалины, масла, жира, пыли и т.п. Краску можно наносить кистями или набирать из пистолета и распылять на металлическую поверхность. Окрашивание желательно производить в сухую погоду при низкой влажности. Если металлическую поверхность, подлежащую окраске, предварительно нагреть, адгезия краски увеличивается.

Метод № 8. Parkersing: В этом методе изделие, которое необходимо обработать от коррозии, погружают примерно на час или около того в ванну с горячей водой с химическим веществом, известным как Parco. В результате химических реакций на поверхности изделия образуются нерастворимые фосфаты, которые удерживают влагу.

В этом методе изделие, подлежащее обработке от коррозии, очищают от всех посторонних отложений, промывая его раствором кислоты, а затем чистой водой. Затем его сушат и покрывают порошком из чистого цинка. Затем его нагревают до подходящей температуры от 250°C до 450°C в герметичном стальном ящике.

РЕКЛАМА:

Цинк плавится, соединяется с металлом и образует защитный слой на поверхности металла. Образованная таким образом поверхность очень прочная и легко полируется. Этот метод дает лучшую защиту, чем метод цинкования.

Метод № 10. Лужение и тернирование: В этом методе черный металл тщательно очищают с помощью разбавленного раствора кислоты, а затем погружают в ванну с расплавленным оловом. Для идеального покрытия металл должен быть пропущен через последовательные ванны с расплавленным оловом. Металлическая деталь с покрытием затем обрабатывается путем пропускания через ролики в ванне со смазкой для отжима излишков олова.

Долговечность посуды для пищевых продуктов и молочного оборудования можно значительно увеличить за счет лужения. Этот процесс также можно осуществить с помощью электричества.

Метод покрытия терном подобен лужению, за исключением того, что вместо чистого олова для покрытия используется сплав свинца и олова.

Главная ›› Машиностроение ›› Металлы ›› Черные металлы ›› Коррозия

Черные и цветные металлы для технологических нагревателей

Выбор правильных материалов является одним из наиболее важных соображений при выборе погружного нагревателя. Без правильных материалов нагревателя оборудование рискует подвергнуться коррозии. Это может привести к порче продукта, механическому отказу или повреждению, а также к неэффективности, утечкам или другим опасностям.

Не существует универсального решения для предотвращения этого повреждения. На коррозию влияют процессы, рабочие температуры, окружающая среда и продукт проекта. Таким образом, каждый проект требует особого внимания к выбору правильных материалов для предотвращения коррозии.

В этой статье мы исследуем коррозионную стойкость черных и цветных металлов для технологических нагревателей.

Коррозионная стойкость металлов и сплавов

Коррозионная стойкость металлов и сплавов всегда является важным фактором при выборе материалов для промышленных нагревателей. Однако выбор зависит не только от этого сопротивления. Другие факторы необходимо сопоставлять с их важностью, уравновешивая риск коррозии с затратами и долговечностью.

В этом разделе рассматриваются плюсы и минусы черных и цветных металлов, чтобы помочь определить, какой из них лучше всего подходит для данного проекта.

Черные металлы

Металлы, предназначенные для тяжелых условий эксплуатации, такие как сталь и железо, относятся к категории черных металлов. Само слово «черный» означает «содержащий или состоящий из железа». Распространенные формы этого металла в строительстве и производстве включают:

- Углеродистая сталь

- Чугун

- Инженерная сталь

Эти материалы очень прочные и долговечные. Кроме того, они дешевле, чем цветные металлы. Как таковые, они являются надежными и недорогими металлами, если они подходят для проекта и условий его эксплуатации.

Кроме того, они дешевле, чем цветные металлы. Как таковые, они являются надежными и недорогими металлами, если они подходят для проекта и условий его эксплуатации.

Однако недостатком черных металлов является то, что они содержат железо. Поскольку они частично или преимущественно состоят из железа, они очень подвержены коррозии. Поэтому они являются плохим выбором там, где высок риск коррозии.

Черные металлы также являются более тяжелым материалом. Это может повлиять на эффективность транспортировки и потребовать более надежных систем поддержки для правильной установки или использования.

Цветные металлы и сплавы

Цветные металлы – это практически любые металлы, кроме стали и железа. Общие примеры цветных металлов включают алюминий, олово, медь, никель, титан и цинк. В эту категорию также входят такие сплавы, как латунь и бронза.

Поскольку они не являются железом, цветные металлы и сплавы обладают большей коррозионной стойкостью. Это, наряду с их легким весом, немагнитными свойствами и высокой проводимостью, делает их желательным вариантом для многих применений.

Однако не каждый проект приносит пользу этим металлам. Первым ограничивающим фактором является стоимость. Цветные металлы значительно дороже стали или железа. Они также не такие прочные и долговечные, как их железные аналоги.

Черные металлы, устойчивые к коррозии

Там, где основными требованиями являются коррозионная стойкость и вес, цветные металлы являются идеальными материалами для нагревателей. Если бюджет и долговечность более важны, черные металлы часто являются лучшим выбором. Но что, если вам нужно разделить разницу?

Черные металлы могут иметь дополнительную защиту для улучшения их характеристик. Например, кованое железо является устойчивым к коррозии металлом, несмотря на то, что в основном это железо. Это достигается за счет защитного покрытия. Если покрытие повреждено, защита теряется.

Другой подход заключается в включении других защитных материалов в сам металл. Нержавеющая сталь, например, содержит хром. Хром повышает коррозионную стойкость.

Металлургия – кузница победы

апр 20, 2020

Металлургия – кузница победы

апр 20, 2020 Мушкет

июнь 19, 2014

Мушкет

июнь 19, 2014