Защита от коррозии трубопроводов: технология, виды и средства защиты труб и трубопроводов от коррозии

alexxlab | 02.05.2020 | 0 | Разное

технология, виды и средства защиты труб и трубопроводов от коррозии

Трубопроводные магистрали сегодня являются наиболее распространенным средством для осуществления доставки носителей энергии. К сожалению, у них есть существенный недостаток – они подвержены образованию ржавчины. Чтобы избежать появления коррозии на магистральных трубопроводах, выполняют катодную защиту. В чем же заключается ее принцип действия?

В наши дни существует много способов защиты водопроводов от коррозии. Суть их проста: металл, из которого изготовлены трубы, вступает в реакцию с определенными растворами и веществами. Результатом процесса становится образование небольшой защитной пенки.

Специалистами выделяются следующие методы защиты трубопроводов от коррозии:

Электрохимическая защита

Достаточно результативный способ защиты металлоконструкций от электрохимической коррозии. Иногда воссоздать лакокрасочную оболочку или защитное оберточное покрытие просто невозможно. Вот в таких случаях и уместно применение электрохимической защиты.

Восстановление покрытия трубопровода, расположенного под землей, или днища морского судна – процесс достаточно трудоемкий и дорогой, а в некоторых случаях и невозможный. Благодаря электрохимической защите изделие будет надежно защищено от коррозии: покрытия подземных трубопроводов, днищ судов, всевозможных резервуаров не будут разрушаться.

- Используется метод в ситуациях, когда потенциал свободной коррозии пребывает в области усиленного распада основного металла или перепассивации. То есть, когда металлоконструкция интенсивно разрушается.

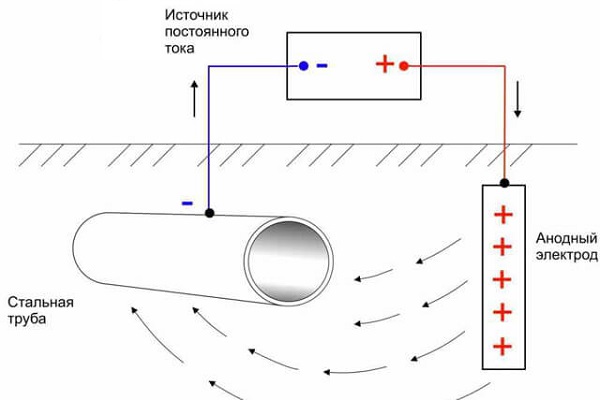

- При электрохимической защите к изделию из металла подключают постоянный электрический ток. Благодаря ему на поверхности металлической конструкции образуется катодная поляризация электродов микрогальванических пар и анодные области становятся катодными. А вследствие негативного влияния коррозии разрушается не металл, а анод.

- Электрохимическая защита может быть анодной или катодной: это будет зависеть от того, в какую сторону сдвинется потенциал металла (в положительную или в отрицательную).

Катодная защита

Метод, достаточно часто используемый для защиты металлоконструкций от коррозии. Применяется в тех случаях, когда металл не имеет склонности к пассивации. Суть метода проста: к изделию подается внешний электроток от отрицательного полюса, который обеспечивает поляризацию катодных участков коррозионных составляющих и поднимает значение потенциала до анодных. После прикрепления положительного полюса источника тока к аноду коррозия защищаемого изделия становится почти нулевой.

Анод требует периодической замены, так как со временем происходит его разрушение.

- Способы катодной защиты: поляризация от внешнего источника электротока, торможение развития катодного процесса, связь с металлом, имеющим более электроотрицательный потенциал свободной коррозии в определенной среде (протекторная защита).

- С помощью поляризации от внешнего источника электротока защищают конструкции, находящиеся в почве и в воде, цинк, олово, алюминий и его сплавы, титан, медь и ее сплавы, свинец, высокохромистые, углеродистые, низколегированные и высоколегированные стали.

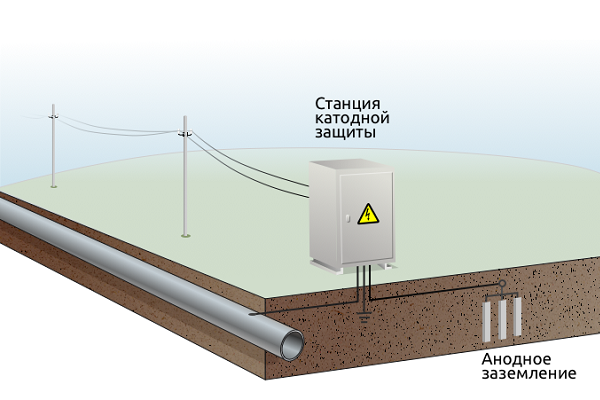

- Роль внешнего источника электротока выполняют станции катодной защиты. Их главные составляющие – выпрямитель, токоподвод к защищаемому объекту, анодные заземлители, электрод сравнения и анодный кабель.

- Катодная защита может быть использована в качестве самостоятельного или дополнительного способа коррозионной защиты.

Основной показатель результативности метода – защитный потенциал. Защитным называют тот потенциал, при котором быстрота коррозионного процесса металлического изделия становится минимальной.

Однако катодная защита обладает определенными недостатками. Один из них – опасность перезащиты. Такой эффект может наблюдаться в случае большого смещения потенциала защищаемого изделия в отрицательную сторону. Вследствие этого разрушаются защитные оболочки, начинается водородное охрупчивание металла, коррозионное растрескивание.

Протекторная защита

Вид катодной защиты, в процессе которого к защищаемому объекту подсоединяют металл с более высоким электроотрицательным потенциалом. При этом разрушается не металлоконструкция, а протектор. Через определенный промежуток времени протектор корродирует и его потребуется заменить на новый.

- Эффект от протекторной защиты будет заметен только в том случае, если переходное сопротивление между протектором и окружающей средой незначительно.

- У каждого протектора есть свой радиус защитного действия – предельно возможное расстояние, на которое можно удалить протектор без утраты защитного эффекта. Протекторную защиту применяют, когда ток к объекту подвести трудно, дорого или просто невозможно.

- С помощью протекторов защищают объекты, находящиеся в нейтральных средах (море, реке, воздухе, почве и т.д.).

- Материалом для изготовления протекторов служит магний, цинк, железо, алюминий. Металлы в чистом виде не смогут стать эффективной защитой для конструкций, поэтому, изготавливая протекторы, их дополнительно легируют.

Для изготовления железных протекторов используют углеродистые стали или чистое железо.

Анодная защита

Используется для титановых конструкций, объектов из низколегированных нержавеющих, углеродистых сталей, железистых высоколегированных сплавов, разнородных пассивирующихся металлов. Метод применяют в хорошо электропроводной коррозионной среде.

При анодной защите происходит сдвиг потенциала защищаемого металла в более положительную сторону. Смещение будет длиться до тех пор, пока не достигнется инертное устойчивое состояние системы. К преимуществам анодной электрохимической защиты можно отнести не только существенное торможение скорости коррозии, но и то, что продукты коррозии не оказываются в производимом продукте и среде.

- Существует несколько способов реализации анодной защиты: можно сдвинуть потенциал в положительную сторону с помощью источника внешнего электротока или ввести в коррозионную среду окислители, которые способны повысить эффективность катодного процесса на металлической поверхности.

- Анодная защита с применением окислителей по защитному механизму имеет много общего с анодной поляризацией.

- При использовании пассивирующих ингибиторов с окисляющими характеристиками (бихроматов, нитратов и т.д.), защищаемая металлическая поверхность под воздействием возникшего тока становится пассивной. Однако эти вещества способны сильно загрязнять технологическую среду.

- Если ввести в сплав добавки, реакция восстановления деполяризаторов, которая происходит на катоде, пройдет не с таким большим перенапряжением, как на защищаемом металле.

- При прохождении электротока через защищаемую конструкцию потенциал сдвигается в положительную сторону.

- В состав установки для анодной электрохимической защиты входит источник внешнего электротока, электрод сравнения, катод и защищаемая конструкция.

Для эффективности метода в той или иной среде используют легкопассивируемые металлы и сплавы. Кроме этого требуется высокое качество выполнения соединительных элементов и постоянное нахождение электрода сравнения и катода в растворе.

Подход к проектированию схемы расположения катодов должен быть индивидуальным для каждого случая.

Электрохимическую анодную защиту нержавеющих сталей используют для хранилищ серной кислоты, аммиачных растворов, минеральных удобрений, различных сборников, цистерн, мерников.

Анодную защиту используют, чтобы предотвратить коррозию ванн химического никелирования и теплообменных установок в изготовлении искусственного волокна и серной кислоты.

Электродренажная защита

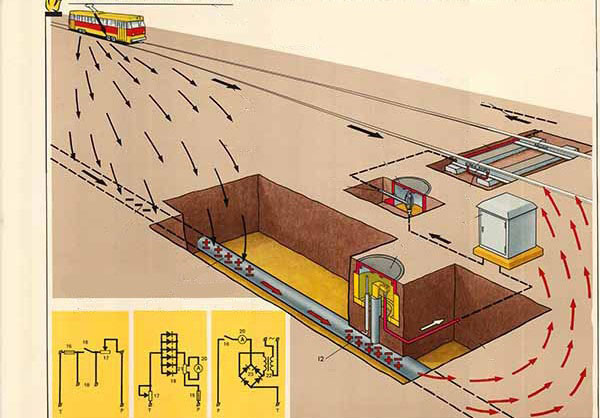

Это способ защиты трубопроводов от разрушения с помощью блуждающих токов. Метод предусматривает их дренаж (отвод) с защищаемой конструкции на источник блуждающих токов или специальное заземление.

- Дренаж бывает прямым, поляризованным и усиленным. Прямой электрический дренаж – это дренажное устройство, имеющее двустороннюю проводимость. При величине тока, превышающей допустимую величину, выйдет из строя плавкий предохранитель. Электрический ток пойдет по обмотке реле, оно включится, после чего произойдет включение звука или света.

- Прямой электрический дренаж используют для тех трубопроводов, чей потенциал всегда выше потенциала рельсовой сети, служащей для отвода блуждающих токов. Иначе отвод станет каналом для натекания блуждающих токов на трубопровод.

- Поляризованный электрический дренаж является дренажным устройством, имеющим одностороннюю проходимость. Отличие поляризованного дренажа от прямого заключается в присутствии у первого элемента односторонней проводимости ВЭ. В случае поляризованного дренажа ток течет только в одном направлении – от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу.

- Усиленный дренаж используется тогда, когда требуется не только отвести блуждающие токи с трубопровода, но и создать на нем определенную величину защитного потенциала. Усиленный дренаж – это обычная катодная станция. Ее отрицательный полюс подсоединяют к защищаемой конструкции, а положительный – к рельсам электрифицированного транспорта, а не к анодному заземлению.

- Как только трубопровод введут в эксплуатацию, регулируют работу системы его защиты от коррозии. Если возникает необходимость, осуществляют подключение станций катодной и дренажной защиты и протекторных установок.

Использование какой-либо из технологий защиты промысловых, стальных и прочих видов трубопроводов от коррозии – обязательная составляющая их эксплуатации. Все методы антикоррозийной защиты требуется реализовывать в строгом соответствии с ГОСТом.

Катодная защита трубопроводов от коррозии: принцип действия

Трубопроводные магистрали – это на сегодняшний день наиболее распространенное средство для осуществления транспортировки носителей энергии. Очевидный их недостаток – подверженность образованию ржавчины. Для этого выполняется катодная защита магистральных трубопроводов от коррозии. В чем же ее принцип действия?

Причины коррозии

Сети трубопроводов систем жизнеобеспечения распространены по всей территории России. С их помощью эффективно транспортируется газ, вода, нефтепродукты и нефть. Не так давно был проложен трубопроводов для транспортировки аммиака. Большинство видов трубопроводов выполнены из металла, а главный их враг – это коррозия, видов которой имеется много.

Причины образования ржавчины на металлических поверхностях основаны на свойствах окружающей среды, как наружной, так и внутренней коррозии трубопроводов. Опасность образования коррозии для внутренних поверхностей основана на:

- Взаимодействии с водой.

- Наличии в воде щелочей, солей или кислот.

Такие обстоятельства могут сложиться на магистральных водопроводах, системах горячего водоснабжения (ГВС), пара и отопления. Не менее важным фактором является способ прокладки трубопровода: наземный или подземный. Первый проще обслуживать и устранять причины образования ржавчины, по сравнению со вторым.

При способе прокладывания “труба в другую трубу” риск возникновения коррозии находится на невысоком уровне. При непосредственном выполнении монтажа трубопровода на открытом воздухе возможно образование ржавчины от взаимодействия с атмосферой, что тоже приводит к изменению конструкции.

Трубопроводы, расположенные под землей, в том числе пара и горячей воды наиболее уязвимы к коррозии. Возникает вопрос о подверженности к коррозии труб, расположенных на дне водоисточников, но лишь небольшая часть магистралей расположена в этих местах.

Согласно предназначению трубопроводы с риском возникновения коррозии подразделяются на:

- магистральные;

- промысловые;

- для систем отопления и жизнеобеспечения населения;

- для сточной воды от промышленных предприятий.

Подверженность коррозии магистральных трубопроводных сетей

Коррозия трубопроводов данного типа наиболее хорошо изучена, и их защита от воздействия внешних факторов определена стандартными требованиями. В нормативных документах рассматриваются способы защиты, а не причины, исходя из которых происходит образование ржавчины.

Не менее важно учитывать, что при этом рассматривается только наружная коррозия, которой подвержен внешний участок трубопровода, так как внутри магистрали проходят инертные газы. Не столь опасно в этом случае контактирование металла с атмосферой.

Для защищенности от коррозии по ГОСТ рассматриваются для нескольких участок трубопровода: повышенной и высокой опасности, а также коррозионно-опасных.

Воздействие негативных факторов из атмосферы для участков повышенной опасности или виды коррозии:

- От источников постоянного тока возникновение блуждающих токов.

- Воздействие микроорганизмов.

- Созданное напряжение провоцирует растрескивание металла.

- Хранение отходов.

- Соленые почвы.

- Температура транспортируемого вещества выше 300 °С.

- Углекислотная коррозия нефтепровода.

Монтер по защите подземных трубопроводов от коррозии должен знать конструкцию трубопровода и требования СНиП.

Электрохимическая коррозия от грунта

Вследствие разности напряжений, образовавшихся на отдельных участках трубопроводов, возникает поток электронов. Процесс образования ржавчины происходит по электрохимическому принципу. На основании этого эффекта часть металла в анодных зонах растрескивается и перетекает в основание почвы. После взаимодействия с электролитом образовывается коррозия.

Одним из значимых критериев для обеспечения защиты от негативных проявлений является длина магистрали. На пути попадаются почвы с разным составом и характеристикой. Все это способствует возникновению разности напряжений между частями проложенных трубопроводов. Магистрали обладают хорошей проводимостью, поэтому происходит образование гальванопар с достаточно большой протяженностью.

Увеличение скорости коррозии трубопровода провоцирует высокая плотность потока электронов. Не меньшее значение играет и глубина расположения магистралей, так как на ней сохраняется существенный процент влажности, и температуры, которая ниже отметки “0” не отпускается. На поверхности труб также остается прокатная окалина после обработки, а это влияет на появление ржавчины.

Путем проведения исследовательских работ установлена прямая зависимость между глубиной и площадью образованной ржавчины на металле. Это основано на том, что металл с большей площадью поверхности наиболее уязвим к внешним негативным проявлениям. К частным случаям можно отнести проявление на стальных сооружениях значительно меньших количеств разрушений под действием электрохимического процесса.

Агрессивность грунтов к металлу, прежде всего, определяется их собственной структурной составляющей, влажностью, сопротивлением, насыщенностью щелочами, воздушной проницаемостью и иными факторами. Монтер по защите подземных трубопроводов от коррозии должен быть ознакомлен с проектом на строительство магистрали.

Коррозия под влиянием блуждающих токов

Ржавчина может возникать от переменного и постоянного потока электронов:

- Образование ржавчины под воздействием тока постоянных величин. Блуждающими токами называются токи, находящиеся в почве и в конструктивных элементах, расположенных под землей. Их происхождение антропогенное. Они возникают в результате эксплуатации технических устройств постоянного тока, распространяющегося от зданий или сооружений. Ими могут быть сварочные инверторы, систем защиты от катодов и иные устройства. Ток стремится пройти по пути наименьшего показателя сопротивления, в результате, при имеющихся в наличии трубопроводах в земле, току будет гораздо легче пройти через металл. Анодом является участок трубопровода, из которого блуждающий ток выходит на поверхность почвы. Часть трубопровода, в который попадает ток, играет роль катода. На описанных анодных поверхностях токи имеют повышенную плотность, поэтому именно в этих местах образовываются значительные коррозионные места. Скорость коррозии не ограничивается и может быть до 20 мм в год.

- Образование ржавчины под воздействием переменного тока. При расположении около магистралей линий электропередач с напряжением сети свыше 110 кВ, а также параллельном расположении трубопроводов под влиянием переменных токов образовывается коррозия, в том числе коррозия под изоляцией трубопроводов.

Коррозионное растрескивание под влиянием напряжения

Если на металлическую поверхность одновременно воздействуют внешние негативные факторы и высокое напряжение от ЛЭП, создающее растягивающие усилия, то происходит образование ржавчины. Согласно проведенным исследованиям получила свое место водородно-коррозионная новая теория.

Трещины небольшого размера образовываются при насыщении трубы водородом, которое после обеспечивает увеличение давления изнутри до показателей, выше положенного эквивалента связи атомов и кристаллов.

Под влиянием диффузии протонов производится наводораживание поверхностного слоя под влияние гидролиза при повышенных уровнях катодной защищенности и одновременного воздействия неорганических соединений.

После того как трещина раскроется, происходит ускорение процесса ржавление металла, которое обеспечивается грунтовым электролитом. В итоге под влиянием механических воздействий металл подвергается медленному разрушению.

Коррозия под влиянием микроорганизмов

Микробиологической коррозией называется процесс образования ржавчины на трубопроводе под влиянием живых микроорганизмов. Это могут быть водоросли, грибки, бактерии, в их числе простейшие организмы. Установлено, что размножение бактерий наиболее существенно влияет на этот процесс. Для поддержания жизнедеятельности микроорганизмов необходимо создание условий, а именно нужен азот, влажность, воды и соли. Также условия такие, как:

- Температурно-влажностные показатели.

- Давление.

- Наличие освещенности.

- Кислород.

При выделении кислотной среды организмы также могут вызвать коррозию. Под их влиянием на поверхности проявляются каверны, имеющие черный цвет и неприятный запах сероводорода. Бактерии, содержащие сульфаты присутствуют практические во всех почвах, но скорость коррозии увеличивается при увеличении их количества.

Что такое электрохимическая защита

Электрохимическая защита трубопроводов от коррозии – это комплекс мер, направленных на недопущение развития коррозии под воздействием электрического поля. Для преобразования постоянного тока применяются специализированные выпрямители.

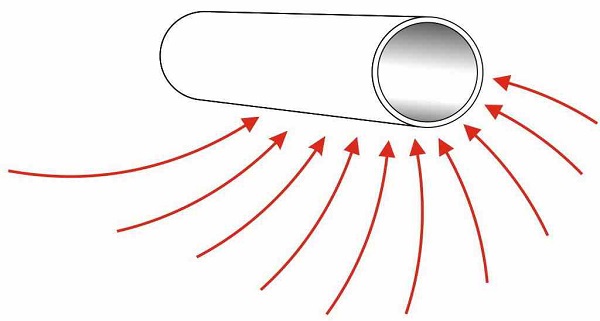

Защита от коррозии производится созданием электромагнитного поля, в результате чего приобретается отрицательный потенциал или участок исполняет роль катода. То есть отрезок стальных трубопроводов, огражденный от образования ржавчины, приобретает отрицательный заряд, а заземление – положительный.

Катодная защита трубопроводов от коррозии сопровождает электролитической защищенностью с достаточной проводимостью среды. Такую функцию выполняет грунт, при прокладывании металлических подземных магистралей. Контактирование электродов осуществляется через токопроводящие элементы.

Индикатор для определения показателей коррозии – это высоковольтный вольтметр или датчик коррозии. С помощью этого прибора контролируется показатель между электролитом и грунтом, конкретно для этого случая.

Как классифицируется электрохимическая защита

Коррозия и защита магистральных трубопроводов и резервуаров от нее контролируются двумя способами:

- К металлической поверхности подводиться источник от тока. Этот участок приобретает отрицательный заряд, то есть исполняет роль катода. Аноды – это инертные электроды, которые никакого отношения к конструктивному исполнению не имеют. Этот способ считается наиболее распространенным, и электрохимическая коррозия не возникает. Такая методика направлена на недопущение следующих разновидностей коррозий: питтинговой, по причине присутствия блуждающих токов, кристаллического типа нержавеющей стали, а также растрескиванию элементов из латуни.

- Гальванический способ. Защита магистральных трубопроводов или протекторная защита осуществляется металлическими пластинами с большими показателями отрицательных зарядов, изготовленными из алюминия, цинка, магния либо их сплавов. Аноды – это два элемента, так называемые ингибиторы, при этом медленное разрушение протектора способствует поддержанию в изделии катодного тока. Протекторная защита используется крайне редко. ЭХЗ выполняется на изоляционное покрытие трубопроводов.

Об особенностях электрохимической защиты

Основной причиной разрушения трубопроводов является следствие коррозии металлических поверхностей. После образования ржавчины образовывают трещины, разрывы, каверны, которые постепенно увеличиваются в размерах и способствуют разрыву трубопровода. Это явление чаще происходит у магистралей, проложенных под землей, или соприкасающихся с грунтовыми водами.

В принципе действия катодной защиты заложено создание разности напряжений и действия двумя вышеописанными методами. После проведенных измерительных операций непосредственно на местности расположения трубопровода выяснено, что нужный потенциал, способствующий замедлению процесса разрушения должен составлять 0,85В, а у подземных элементов это значение равно 0,55В.

Для замедления скорости коррозии следует снизить катодное напряжение на 0,3В. При таком раскладе, скорость коррозии не будет более 10 мкм/год, а это существенно продлить срок службы технических устройств.

Одна из значимых проблем – это наличие блуждающих токов в грунте. Такие токи возникают от заземлений зданий, сооружений, рельсовых путей и иных устройств. Тем более невозможно провести точную оценку, в каком месте они могут проявиться.

Для создания разрушающего воздействия достаточно заряда стальных трубопроводов положительным потенциалом по отношению к электролитическому окружению, к ним относятся магистрали, проложенные в грунте.

Для того чтобы обеспечить контур током необходимо подвести внешнее напряжение, параметры которого будут достаточными для пробивания сопротивления грунтового основания.

Как правило, подобные источники – это линии электропередач с показателями мощностей от 6 до 10 кВт. Если электрический ток невозможно подвести, то можно использовать дизельные или газовые генераторы. Монтер по защите подземных трубопроводов от коррозии перед выполнением работ должен быть ознакомлен с проектными решениями.

Катодная защита

Чтобы снизился процент возникновения ржавчины на поверхности труб, используются станции электродной защиты:

- Анодная, выполненная в виде заземляющих проводников.

- Преобразователи постоянных потоков электронов.

- Оборудование пункта управления процессом и контроля за этим процессом.

- Кабельные и проводные соединения.

Станции катодных защит достаточно результативны, при непосредственном соединении с линией электропередачи или генератору, они обеспечивают ингибирующее действие токов. При этом обеспечивается защита одновременно нескольких участков трубопровода. Регулировка параметров производиться вручную или автоматически. В первом случае используются обмотки трансформаторов, а во втором – тиристоры.

Наиболее распространенной на территории России является высокотехнологичная установка – Миневра -3000. Ее мощности предостаточно для осуществления защиты 30000 м магистралей.

Достоинства технического устройства:

- высокие характеристики мощности;

- обновление режима работы после перегрузок через четверть минуты;

- с помощью цифрового регулирования осуществляется контроль за рабочими параметрами;

- герметичность высокоответственных соединений;

- подключение устройства к дистанционному контролю за процессом.

Также применяются АСКГ-ТМ, хотя они их мощность невелика, их оснащение телеметрическим комплексом или дистанционным управлением позволяет им быть не менее популярными.

Схема изоляционной магистрали водопровода или газопровода должна быть на месте проведения работ.

Видео: катодная защита от коррозии – какой бывает и как выполняется?

Защита от коррозии обустройством дренажа

Монтер по защите подземных трубопроводов от коррозии должен быть ознакомлен с устройством дренажа. Такая защита от образования ржавчины трубопроводов от блуждающих токов производится устройством дренажа, необходимым для отвода этих токов в другой участок земли. Всего существует несколько вариантов дренажей.

Разновидности исполнения:

- Выполненный под землей.

- Прямой.

- С полярностями.

- Усиленный.

При осуществлении земляного дренажа производят установку электродов к анодные зоны. Для обеспечения прямой дренажной линии выполняется электрическая перемычка, соединяющая трубопровод с отрицательным полюсом от источников токов, к примеру, заземлению от жилого дома.

Поляризованный дренаж имеет одностороннюю проводимость, то есть при появлении положительного заряда на заземляющем контуре он автоматически отключается. Усиленный дренаж функционирует от преобразователя тока, дополнительно подключенному в электрическую схему, а это улучшает отвод блуждающих токов от магистрали.

Прибавка на коррозию трубопроводов проводится расчетным путем, согласно РД.

Кроме всего, применяется ингибиторная защита, то есть на трубах используется специальный состав для защиты от агрессивных сред. Стояночная коррозия возникает при простое котельного оборудования продолжительное время, чтобы этого не происходило, необходимо техническое обслуживание оборудования.

Монтер по защите подземных трубопроводов от коррозии должен обладать знаниями и навыками, обучен Правилам и периодически проходить медосмотр, и сдавать экзамены в присутствии инспектора Ростехнадзора.

Republished by Blog Post Promoter

Действенная защита от коррозии стальных труб

Фактически каждая система внутренней инфраструктуры и жизнеобеспечения жилых домов, муниципальных и коммерческих зданий либо промышленных объектов, грубо говоря представляет собой развитую сеть трубопроводов, соединяющих между собой те либо иные объекты системы в определенном порядке.

Как правило, к примеру при обустройстве газопровода, тёплого и холодного водоснабжения, фекальной либо кабельной канализации, и системы отопления и вентиляции, употребляется подземная, воздушная либо внутренняя прокладка железных труб разного диаметра и размера.

В зависимости от режима эксплуатации и условий внешней среды, железные трубы в ходе работы смогут подвергаться долгому действию разных негативных факторов. Для решения данной неприятности намерено создана комплексная защита трубопроводов от коррозии по СНиП 2.03.11-85 «Защита строительных конструкций от коррозии».

Способы борьбы с коррозией

Дабы оказать помощь читателю разобраться, как обеспечить большую долговечность трубопровода, в данной статье будут рассмотрены кое-какие варианты активной и пассивной защиты железных изделий, входящих в состав трубопроводных инженерных коммуникаций.

Кроме этого тут будет подробная инструкция, в которой подробно обрисованы ключевые принципы исполнения антикоррозионной защиты для железных изделий, предназначенных для эксплуатации в агрессивных условиях.

Классификация вредоносных факторов

Как уже говорилось выше, темперамент и степень влияния внешних факторов сильно зависит от конкретных условий эксплуатации, таких как место размещения трубы, состав почвы, среднегодовая температура и относительная влажность внешней среды, наличие поблизости источников постоянного тока и т.д.

По механизму происхождения и степени разрушающего действия все вредоносные факторы условно возможно поделить на пара видов.

- Атмосферная коррозия появляется при сотрудничестве железа с паром, который содержится в окружающем воздухе, а также в результате прямого контакта с водой при выпадении атмосферных осадков. В ходе протекания химической реакции образуется оксид железа, либо несложнее говоря, простая ржавчина, которая значительно снижает прочность железных изделий, а со временем может привести к их полному разрушению.

- Химическая коррозия появляется в следствии сотрудничества железа с разными активными химическими соединениями (кислоты, щелочи и пр.). Наряду с этим протекающие химические реакции приводят к образованию других соединений (соли, оксиды и пр.), каковые кроме этого как и ржавчи

Протекторная защита от коррозии | Мир инженера

Приветствую Вас, дорогие и уважаемые читатели сайта “world-engineer.ru”. Из этой статьи Вы узнаете, что такое электрохимзащита (ЭХЗ) и как электрохимическая защита от коррозии устроена, также узнаете, как устроена протекторная защита от коррозии трубопроводов о которой мы поговорим подробно.

Электрохимзащита (ЭХЗ расшифровка) разделяется на 4 вида:

1) Протекторная защита;

2) Катодная защита;

3) Электродренажная защита;

4) Анодная защита.

Схемы ЭХЗ трубопроводов

а) протекторная защита трубопроводов

б) катодная защита трубопроводов

в) электродренажная защита трубопроводов

1 – трубопровод;

2 – протектор;

3 – анодный заземлитель;

4 – выпрямитель переменного тока;

5 – рельсы электротранспорта.

Протекторная защита от коррозии – электрохимзащита трубопроводов с помощью тока гальванической пары. Принцип действия протекторной защиты заключается в защите стального защищаемого сооружения (это является катодом) при помощи электрохимического потенциала протекторных материалов (сплавы на основе магния, алюминия и цинка – аноды, некие “жертвенные” электроды), чей потенциал более электроотрицателен. Благодаря разности потенциалов в гальванической паре возникает ток, стекающий с анода (более электроотрицательного электрода) и натекающий из электролита на катод. Создание натекающего тока — цель электрохимической защиты от коррозии.

При разрушении анода-протектора его ионы уходят безвозвратно в землю, а освободившиеся электроны перетекают, как избыточные, на катод-трубопровод, заряжая его отрицательно. Т.е. под действием э.д.с. гальванопары “труба-протектор” в контуре “протектор — земля — трубопровод” возникает защитный ток, натекающий, как и положено при ЭХЗ, из земли на трубопровод. Вот такой принцип работы ЭХЗ.

Приведу пример расчета протекторной защиты трубопроводов одного из проектов тепловой сети.

Электрохимическая защита трубопроводов от коррозии

- Общие сведения

- Характеристики защищаемых подземных сооружений

- Расчет протекторной защиты трубопроводов

- Монтажные указания

- Монтаж протекторных установок

- Указания к пуско-наладочным работам

- Эксплуатация протекторных установок

- Мероприятия по охране труба

- Пожарная безопасность

- Мероприятия по обеспечению безопасности населения

1. Общие сведения

Рабочая документация по защите от электрохимической коррозии футляров тепловой сети под железнодорожным полотном на 10км 6ПК+50м станции Среднерогатская, разработан на комплекс работ по строительству объекта: «Реконструкция тепловой сети от ТК с восточной стороны дома №36 корп.4 по Пулковскому шоссе, до ТК на границе территории по адресу: Пулковское шоссе, д.30, литер В (2-й этап строительства)», выполнена в соответствии с требованиями следующих нормативных документов:

— ГОСТ 9.602-2016 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии (ИУС 3-2017)»;

— «Инструкция по защите городских подземных трубопроводов от коррозии», РД 153-39.4-091-01, 2002г.

Рабочая документация соответствует строительным нормам и правилам, и другим нормативным документам, согласованным с Госгортехнадзором России.

Проектом предусматривается:

1) Прокладка 2-х стальных футляров 720х10 мм ГОСТ 10704-91 ст.3сп в ВУС изоляции по ГОСТ 9.602-89 тип 7 протяженностью 77,5 м методом ГНБ под железнодорожным полотном ОАО «РЖД».

2) Подземная прокладка в футлярах стальных трубопроводов тепловых сетей Т1, Т2 426х8/560 мм в заводской изоляции пенополиуретаном с защитным слоем из полиэтилена.

3) Обустройство 2-х тепловых камер вне полосы отвода железной дороги из сборного железобетона по Сер. 3.903 КЛ13 вып.1-3: ТК22, ТК23 с установкой запорной арматуры 2Ду400 мм для отключения участка теплосети и спускников 2Ду125 мм для опорожнения сети.

4) Обустройство 2-х неподвижных опор и сильфоных компенсационных узлов для компенсации температурного расширения.

Для электрохимзащиты (ЭХЗ) прокладываемых стальных футляров, проектом предусмотрено устройство узлов протекторной защиты от коррозии трубопроводов включая протектор магниевый ПМ-20У с установкой контрольно-измерительных пунктов.

2. Характеристики защищаемых подземных сооружений

№ п/п | Подземные сооружения | Изоляция, способ прокладки | Диаметр, мм | Длина, м |

1 | Футляр | Подземный | 720 | 77,5 |

2 | Футляр | Подземный | 720 | 77,5 |

3. Расчет протекторной защиты трубопроводов

Для защиты от электрохимической коррозии футляров настоящим проектом предусмотрена установка магниевых протекторов типа ПМ-20У, помещенных в мешки с активатором. Активатор предназначен для обеспечения равномерности растворения протектора и уменьшения сопротивления растеканию.

Размеры протектора — протектор магниевый ПМ-20У, мм

Тип анода | L | Н | а | r | Dl | Масса, кг, min |

ПМ-20У | 610±7 | 155±4 | 175±4 | 75±3 | 5±1 | 20 |

Размеры магниевых протекторов упакованных, мм

Тип анода | LА, min | Б | d | DПР | Масса, кг, min |

ПМ-20У | 710 | 50±3 | 206±4 | 270±5 | 60 |

1.Расчет протекторной защиты футляров.

Исходные данные: Длина футляра – LФ = 155 м; (2шт. по 77,5 м)

Диаметр футляра – dФ = 720 мм;

Глубина установки футляра — tФ = 4 м;

Футляр размещен в грунтах с средней коррозионной агрессивностью, в расчетах среднее удельное сопротивление грунта принимаем 31 Ом*м.

Расстояние протектора от трубопровода выбирают обычно равным 3…5 м, глубину заложения — на уровне трубопровода.

Определяем площадь поверхности футляра:

SФ = π*dФ*LФ = 3,14 * 0,72 * 155 = 350 м2;

Определяем ток необходимый для защиты футляра от коррозии:

IЗ = (ΔU/RИЗ,MIN)*SФ = (0,5/100)*350 = 1,752 А;

Определяем сопротивление футляра:

RФ = (ρ/2*π*LФ)*[ln (LФ2/dФ*tФ) + 0,5 ln (1 + (4*tФ2/ LФ2))] =

= (31 / 6,28*155) * [ln (24025/0,72*4) + 0,5 ln (1 + (4*16 / 24025))] = 0,288 Ом;

Определяем сопротивление протектора ПМ-20У:

RПР = (ρ/2*π*LА)*[ln (2LА2/DПР) + 0,5 ln ((4*tПР + LА) /(4*tПР — LА))] =

= (31 / 6,28*0,71) * [ln (1,42/0,27) + 0,5 ln ((4*3 + 0,71)/(4*3 — 0,71))] = 9,598 Ом;

где: LА — длина протектора, 0,71 м;

DПР — диаметр протектора 0,27 м;

tПР — глубина установки протектора, 2,5 м.

Определяем токоотдачу протектора ПМ-20У:

IПР = ΔU / (RПР + RФ1) = 0,9 / (9,598 + 0,288) = 0,091 А;

где: ΔU = UOD — UСТ = 1,6 — 0,7 = 0,9В — разность стационарных потенциалов между трубопроводом и магниевым протектором ПМ-20У;

Находим требуемое количество ПМ-20У протекторов:

N = IЗ / IПР = 1,752 / 0,091 = 20 шт.

В интернете есть программа расчета протекторной защиты — АРМ-ЭХЗ-6П, АРМ-ЭХЗ-7П, а также ElectriCS ECP электрохимзащита. Так что советую к использованию.

И самое важное. Необходимость установки протекторной защиты определяется отраслевыми регламентами и документами, по которым Вы работаете. Если согласно Вашей нормативной документации необходима защита, то делайте её. Для расчёта необходимо просто корректно ввести все исходные данные во все поля. Но для корректного расчёта необходим некий опыт и понимание того, что вы делаете, в вашем случае, необходимо знать электрифицированная данная ж/д или нет, есть ли блуждающие токи (а они скорее всего есть) и сами грунтовые условия (удельное сопротивление грунта). Возможно в Ваших условиях применение протекторов не возможно, и не целесообразно и нужна более серьёзная защита. Это всё зависит от необходимости и ответственности защищаемого сооружения.

4. Монтажные указания

Проектом предусмотрены узлы протекторной ЭХЗ трубопроводов подземных футляров, состоящих из протекторов магниевых ПМ-20У расположенных в скважинах, с выводами в контрольно-измерительный пункт в соответствии с планом расположения.

Контактное присоединение к футлярам выполнить без установки ковера.

При оборудовании контрольно-измерительного пункта неполяризующимся медносульфатным электродом сравнения длительного действия (ЭНЕС-1) с датчиком потенциала, устанавливают в КИП так, чтобы дно корпуса и датчик находились на уровне нижней образующей трубопровода и на расстоянии 100 мм от его боковой поверхности. При этом плоскость датчика должна быть перпендикулярна к оси трубопровода, а на боковой поверхности трубопровода не должно быть дефектов в изоляции.

Медносульфатные электроды сравнения после установки (так же, как контрольно-измерительные пункты, электроперемычки, контактные устройства, индикаторы коррозии и др.) необходимо засыпать вручную.

Монтажные указания по электрической схеме ЭХЗ трубопроводов

Узел ЭЗ-1:

- Установить проектируемый блок совместной защиты (БДРМ-10-2-22) на проектируемую стойку контрольно-измерительного пункта выносного типа;

- Установить протекторы типа ПМ-20У по чертежу ЭЗК—34.00 серия 5.905-32.07:

— в узле ЭЗ-1 в количестве 8 шт. вертикально в 4 — х скважинах глубиной 4,0 м;

- Для регулирования защитного тока и контроля защитного потенциала произвести подключение протекторов к стальным футлярам через контрольно-измерительный пункт с блоком совместной защиты (БДРМ-10-2-22) с установкой стального и медносульфатного электродов сравнения по чертежу ЭХ3.132 (альбом ДОАО “Газпроектинжиниринг”). Медносульфатный электрод сравнения длительного действия (ЭНЕС-ЗМ) устанавливается на специальную подушку из хорошо увлажненной глины, на уровне нижней образующей трубопровода. Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2).

- Электродренажные и контрольные кабели проложить в траншее на глубине 0,7 м от существующих отметок поверхности земли.

Узел ЭЗ-2:

- Установить проектируемый блок совместной защиты (БДРМ-10-2-22) на проектируемую стойку контрольно-измерительного пункта выносного типа;

- Установить ПМ-20У протекторы по чертежу ЭЗК—34.00 серия 5.905-32.07:

— в узле ЭЗ-2 в количестве 12 шт. вертикально в 6 -х скважинах глубиной 4,0 м;

- Для регулирования защитного тока и контроля защитного потенциала произвести подключение протекторов к стальным футлярам через контрольно-измерительный пункт с блоком совместной защиты (БДРМ-10-2-22) с установкой стального и медносульфатного электродов сравнения по чертежу ЭХ3.132 (альбом ДОАО “Газпроектинжиниринг”). Медносульфатный электрод сравнения длительного действия (ЭНЕС-ЗМ) устанавливается на специальную подушку из хорошо увлажненной глины, на уровне нижней образующей трубопровода. Рядом с ним установить стальной электрод сравнения из круга d=8 мм, L=1 м. Присоединение к трубопроводу выполнить по чертежу ЭЗК26.00 (серия 5.905-32.07 в.2).

- Электродренажные и контрольные кабели проложить в траншее на глубине 0,7 м от существующих отметок поверхности земли.

После выполнения СМР протекторной защиты необходимо произвести измерения электрических параметров с представителем специализированной организации:

— потенциал защищаемого сооружения до присоединения протекторов;

— разность потенциалов между защищаемыми сооружениями и протекторами до присоединения проводников;

— потенциал сооружения после подключения протекторной защиты;

— сила тока в цепи протектор — защищаемое сооружение;

Произвести ПНР протекторных установок.

5. Монтаж протекторных установок

При применении протекторов, не укомплектованных активатором, на монтажно-заготовительном участке следует предварительно зачистить поверхность протекторов, произвести спайку изолированных проводов с контактными сердечниками протекторов, место спайки тщательно изолируется и заливается слоем битума толщиной не менее 4 мм.

Монтаж протекторов ПМ-20У, упакованных в порошкообразном активаторе на заводе-изготовителе, выполняется в такой последовательности:

— с протекторов снимаются наружные мешки; протектор захватывается при помощи стальной 5-миллиметровой проволоки, загнутой на одном конце в виде крючка, за петлю хлопчатобумажного мешка и опускается в скважину или шурф;

— после равномерной засыпки протектора внутри скважины или шурфа мягким грунтом и послойной утрамбовки его монтажную проволоку вынимают;

— после удаления проволоки и закрепления протектора скважину досыпают грунтом и утрамбовывают с предосторожностями, необходимыми для сохранения протектора, соединительного провода и мест контакта провода с сердечником.

В сухих грунтах, при глубоком залегании грунтовых вод, после установки протектора и присыпки его грунтом в скважину заливают 2-3 ведра воды, после чего скважину полностью засыпают грунтом с послойной утрамбовкой. Допускается перед опусканием в скважину упакованного протектора окунуть его в бачок с водой для увлажнения после снятия внешнего бумажного мешка.

Перед приваркой контактных пластин, скоб или стержней к защищаемым сооружениям необходимо осмотреть состояние изоляции сооружений и в случае неудовлетворительного ее состояния известить об этом владельцев сооружений.

Контактные скобы и пластины присоединяют к действующим подземным сооружениям с помощью газо-, электро-, или термической сварки предприятиями, эксплуатирующими подземные сооружения.

6. Указания к пуско-наладочным работам

Проверка работы и промежуточная приемка протекторов осуществляется в течение 3-х суток после их монтажа, при этом производится измерение их электрических параметров.

Удовлетворительной считается работа протекторной установки, когда сдвиг потенциала на подземном сооружении при ее работе будет более чем на 0,2В в катодную сторону, а сила тока равна или близка расчетной.

Измерению подлежат следующие параметры установки:

— потенциал защищаемого сооружения до присоединения установки;

— потенциалы протекторов относительно земли до присоединения к защищаемым сооружениям;

— разность потенциалов между защищаемым сооружением и протекторами до присоединения проводников;

— потенциал сооружения после подключения протекторной защиты;

— сила тока в цепи «протектор — защищаемое сооружение».

Если при измерениях установлена неудовлетворительная работа протекторной установки, то необходимо определить причину неисправности и устранить ее. Основные показатели неудовлетворительной работы протекторов и ее причины, следующие:

— отсутствие электрического тока в цепи протектор-сооружение – обрыв проводников или нарушение контактных соединений;

— сила тока в цепи протектор — сооружение более чем на 50% меньше расчетной;

— плохое состояние контактов или неправильно смонтирован активатор.

7. Эксплуатация протекторных установок

При эксплуатации протекторных установок производят периодический технический осмотр, проверку эффективности.

Технический осмотр установок производят 2 раза в год. Контрольные измерения потенциалов на защищаемом сооружении производят 2 раза в год.

При проверке параметров установки протекторной (гальванической) защиты измеряют:

1) силу тока в цепи гальванический анод (ГА) — защищаемое сооружение;

2) разность потенциалов между ГА и сооружением;

3) потенциал сооружения в точке присоединения ГА при подключенном ГА.

Эффективность действия протекторной защиты определяют путем сравнения сдвига потенциала на защищаемом сооружении при контрольных замерах по отношению к пуско-наладочным значениям.

При ремонте и восстановлении протекторных установок должны производиться ревизия и осмотр всех скрытых контактных соединений.

Потенциалы протекторов, отключенных от сооружений, значения которых (по абсолютной величине) не ниже 1,2 В, характеризуют протекторы, как исправные.

8. Мероприятия по охране труда

При выполнении работ необходимо проводить мероприятия по организации безопасной работы с применением механизмов, транспортных средств и средств малой механизации.

До начала производства работ должна быть выполнена подготовка производства, включая проведение общих организационно-технических мероприятий, выполняемых в соответствии с действующей нормативно-технической документацией РФ и договором подряда.

До начала производства работ необходимо проверить все помещения на загазованность воздуха в них с помощью газоанализаторов взрывозащищенного исполнения. Места отборов проб воздуха определяются местной инструкцией. газоопасные работы должны выполняться под руководством и контролем руководителя работ. В процессе ее проведения все распоряжения выдаются только этим лицом.

При проведении газоопасных работ должны соблюдаться следующие правила:

— использование электрифицированных инструментов, дающих искрение, запрещается;

— инструмент должен быть из цветного металла, исключающего возможность искрообразования. Допускается использовать инструмент из черного металла, при этом его рабочая часть смазывается смазкой;

— в качестве переносного источника света должны использоваться светильники взрывозащищенного исполнения. Использование открытого огня в газоопасных местах запрещается;

— обувь персонала должна быть без стальных подковок и гвоздей.

Перед началом производства работ на всех дорогах, проездах должны быть поставлены предупредительные знаки и надписи, видимые в любое время суток, сделаны ограждения, указаны направления объездов и обходов. До начала производства работ необходимо установить ограждающие знаки, указывающие места расположения подземных коммуникаций. На ограждениях навешиваются надписи, запрещающие вход в огражденную зону («Осторожно. Опасная зона!»). Проходы и проезды в пределах опасной зоны должны иметь защитные навесы, боковые ограждения и надписи, запрещающие проход посторонним лицам.

При работах на высоте более 1,5 м и целесообразности устройства ограждений с целью предупреждения падения работающих необходимо пользоваться предохранительными поясами, без которых персонал не допускается на рабочее место и к ходовой лестнице.

В особо опасных местах необходимо пользоваться предохранительными поясами, имеющими по две цепи с карабинами для поочередного закрепления.

Запрещается работать, находиться на рабочем месте и пользоваться ходовой лестницей без защитных касок.

Подъемно-транспортные механизмы для приготовления материалов, склады и другие объекты, необходимые для работ, не должны находиться в опасной зоне.

Отклонения от проектной документации в процессе строительства, расширения, реконструкции, технического перевооружения, консервации и ликвидации опасного производственного объекта не допускаются.

При производстве всех видов строительно-монтажных работ необходимо соблюдать требования:

— СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

— СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

— СанПиН 2.2.3.1384-03 «Гигиенические требования к организации строительного производства и строительных работ»;

— «Правила безопасности при работе с инструментом и приспособлениями»;

— ПОТ Р М-016-2001 «Межотраслевые правила по охране труда (Правила безопасности) при эксплуатации электроустановок».

9. Пожарная безопасность

При производстве работ должны соблюдаться «Правила пожарной безопасности в РФ».

Курение допускается только в специально отведенных местах. Места для курения должны иметь надпись -«Место для курения».

Первичные средства пожаротушения должны содержаться в исправном состоянии.

В местах производства работ на видных местах должны быть вывешены предупредительные плакаты о запрещении курения, применения открытого огня. На территории мазутного хозяйства курить, разводить огонь, пользоваться факелами, спичками, зажигалками, фонарями не во взрывобезопасном исполнении запрещается.

Все лесоматериалы, используемые для производства работ (леса, защитные козырьки, подмости и т.п.) должны быть обработаны специальным огнезащитным составом.

Ремонтная площадка должна быть обеспечена средствами пожаротушения -огнетушителями, кошма, ящиками с песком и лопатами.

Огневые работы (сварка, резка металла, варка битума) должны проводиться исключительно по наряду-допуску на огневые работы.

Строительно-монтажной организации оповестить руководство пожарной части, ответственной за данный район, о проведении работ и используемых горючих материалах.

10. Мероприятия по обеспечению безопасности населения

В целях создания безопасных условий для населения на период производства работ, а также оповещения граждан и предупреждения случаев травматизма и гибели людей, Заказчику разработать следующие мероприятия:

— установить в местах возможного скопления людей предупредительные знаки и плакаты о производстве работ;

— обеспечить видимое в любое время суток ограждение мест производства работ и опасных зон;

— при проведении работ выставить наблюдающих от подрядной организации для недопущения прохода граждан к опасной зоне;

Эвакуация населения на период производства работ не требуется.

Поделиться ссылкой:

Защита трубопроводов от коррозии

Способы защиты трубопроводов от наружной коррозии подразделяются на пассивные и активные.

Пассивные способы защиты предусматривают изоляцию наружной поверхности трубы от контакта с грунтовыми водами и от блуждающих электрических токов, которая осуществляется с помощью противокоррозионных диэлектрических покрытий, обладающих водонепроницаемостью, прочным сцеплением с металлом, механической прочностью. Для изоляции трубопроводов применяют покрытие на битумной основе, на основе полимеров и лаков.

Битумная мастика для покрытий содержит минеральный наполнитель или резиновую крошку для повышения ее вязкости в горячем состоянии и увеличения механической прочности покрытия. Для повышения прочности и долговечности битумных покрытий используют бризол и стекловолокнистые материалы.

Покрытия на основе полимеров представляют собой полиэтиленовые или полихлорвиниловые ленты с применением клея. Ленту наматывают на очищенный и загрунтованный трубопровод.

Лаки применяются для защиты наземных трубопроводов от атмосферной коррозии.

При длительной эксплуатации трубопроводов, защищенных только изоляционным покрытием, возникают сквозные коррозионные повреждения уже через 5—8 лет после укладки трубопроводов в грунт вследствие почвенной коррозии, так как изоляция со временем теряет прочностные свойства и в ее трещинах начинаются интенсивные процессы наружной электрохимической коррозии. Суть процессов электрохимической коррозии заключается в следующем.

Электрохимическая коррозия (коррозионное разрушение) возникает под действием коррозионно-активной среды, разнообразна по характеру, вызывает большинство коррозионных разрушений трубопроводов и оборудования. Электрохимическая коррозия протекает с наличием двух процессов — катодного и анодного. Процессы электрохимической коррозии протекают по законам электрохимической кинетики, когда общая реакция взаимодействия может быть разделена на следующие, в значительной степени самостоятельные электродные процессы:

а) анодный процесс — переход металла в раствор в виде ионов (в водных растворах, обычно гидратированных) с оставлением эквивалентного количества электронов в металле;

б) катодный процесс — ассимиляция появившихся в металле избыточных электронов деполяризаторами.

Соответственно для защиты от электрохимической коррозии применяются активные способы электрохимической защиты.

Активные способы защиты трубопроводов от наружной коррозии предусматривают создание такого электрического тока, в котором весь металл трубопровода, несмотря на неоднородность его включений, становится катодом, а анодом является дополнительно размещенный в грунте металл. Существуют два вида активной защиты трубопроводов от наружной коррозии — протекторная и катодная.

При протекторной защите рядом с трубопроводом размещают более активный металл (протектор), который соединяют с трубопроводом изолированным проводником. Протекторы изготовляют из цинка, алюминия или магниевых сплавов.

При катодной защите с помощью источника постоянного тока (катодной станции) (рис. 13.24) создают разность потенциалов между трубопроводом и размещенными рядом с трубопроводом кусками металла (обычно обрезки старых труб, металлолом) так, что на трубопровод подается отрицательный заряд, а на куски металла — положительный. Таким образом, дополнительно размещаемый в грунте металл как в протекторной, так и в катодной защите, является анодом и подвергается разрушению, а наружная коррозия трубопровода не происходит.

Принцип действия протекторной защиты аналогичен работе гальванического элемента (рис. 13.25).

Два электрода (трубопровод и протектор, изготовленный из более электроотрицательного металла, чем сталь) опущены в почвенный электролит и соединены проводником. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику. Одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки.

Таким образом разрушение металла все равно имеет место, но не трубопровода, а протектора.

Метод защиты трубопроводов от разрушения блуждающими токами, предусматривающий их отвод (дренаж) с защищаемого сооружения на сооружение — источник блуждающих токов — либо специальное заземление, называется электродренажной защитой.

Применяют прямой, поляризованный и усиленный дренажи (рис. 13.26.).

Прямой электрический дренаж — это дренажное устройство двусторонней проводимости. Схема прямого электрического дренажа включает в себя: реостат (R), рубильник (К), плавкий предохранитель (Пр ) и сигнальное реле (Ср ). Сила тока в цепи «трубопровод-рельс» регулируется реостатом. Если величина тока превысит допустимую величину, то плавкий предохранитель сгорит, ток потечет по обмотке реле, при включении которого срабатывает звуковой или световой сигнал.

Прямой электрический дренаж применяется в тех случаях, когда потенциал трубопровода постоянно выше потенциала рельсовой сети, куда отводятся блуждающие токи. В противном случае дренаж превратится в канал для натекания блуждающих токов на трубопровод.

Поляризованный электрический дренаж — это дренажное устройство, обладающее односторонней проводимостью. От прямого дренажа поляризованный отличается наличием элемента односторонней проводимости (вентильный элемент) ВЭ. При поляризованном дренаже ток протекает только от трубопровода к рельсу, что исключает натекание блуждающих токов на трубопровод по дренажному проводу.

Усиленный дренаж применяется в тех случаях, когда нужно не только отводить блуждающие токи с трубопровода, но и обеспечить на нем необходимую величину защитного потенциала. Усиленный дренаж представляет собой обычную катодную станцию, подключенную отрицательным полюсом к защищаемому сооружению, а положительным — не к анодному заземлению, а к рельсам электрифицированного транспорта.

Следует отметить, что контуры защитных заземлений технологического оборудования, расположенного на КС, ГРС, НПС и других аналогичных площадках, не должны оказывать экранирующего влияния на систему электрохимической защиты подземных коммуникаций.

Сооружение устройств электрохимической защиты отличается широким фронтом работ, растянутым на многокилометровой трассе магистрального трубопровода, наличием труднопроходимых для колесного транспорта участков, а также многочисленностью строительно-монтажных операций.

Эффективная работа электрохимической защиты возможна только при высоком качестве монтажа всех конструктивных элементов. Для этого требуются научно обоснованная организация работ, максимальная механизация и высокая квалификация строительно-монтажных рабочих. Так как для защиты трубопроводов применяется ограниченное число типов установок, а элементы электрохимической защиты являются в основном типовыми, следует производить предварительную заготовку основных монтажных узлов и блоков в заводских условиях.

Для сооружения электрохимической защиты магистральных трубопроводов от коррозии применяются средства и установки катодной, электродренажной, протекторной защиты, электрические перемычки, контрольно-измерительные пункты и конструктивные узлы типовых проектов.

Работы по сооружению электрохимической защиты необходимо осуществлять в две стадии. На первой стадии необходимо выполнять следующие работы:

• разметку трасс участка производства работ, ЛЭП и кабелей, подготовку строительной площадки;

• выбор и обустройство места для хранения оборудования, монтажных узлов, деталей, метизов, инструментов и материалов;

• доставку техники, машин и механизмов;

• подготовку участка для производства работ;

• доставку оборудования установки катодной защиты, монтажных узлов, деталей, метизов, инструмента, приспособлений и материалов;

• разработку грунта в траншеях и котлованах. Обратную засыпку с трамбовкой после установки оборудования и кабелей до уровня, указанного в рабочей документации;

• сооружение анодных и защитных заземлений, монтаж и укладку протекторов;

• прокладку подземных коммуникаций;

• монтаж катодных и контрольных электрических выводов от трубопроводов, а также контактных соединений анодных, защитных заземлений и протекторных выводов;

• установку и закладку в сооружаемые фундаменты несущих опорных конструкций для монтажа оборудования.

Работы первой стадии следует вести одновременно с основны- ‘ ми строительными работами по технологической части трубопровода.

Во второй стадии необходимо осуществлять работы по установке оборудования, подключение к нему электрических кабелей, проводов и индивидуальное опробование электрических коммуникаций и установленного оборудования.

Работы второй стадии должны быть выполнены, как правило, после окончания основных видов строительных работ и одновременно с работами специализированных организаций, осуществляющих пуск, опробование и наладку средств и установок электрохимической защиты по совмещенному графику.

Пуск, опробование и наладку средств и установок электрохимической защиты проводят с целью проверки работоспособности как отдельных средств и установок ЭХЗ, так и системы электрохимической защиты, ввода ее в действие и установления режима, предусмотренного проектом для обеспечения электрохимической защиты участка подземного трубопровода от внешней коррозии в соответствии с действующей нормативно-технической документацией.

Электрохимическая защита трубопроводов от коррозии — электронный каталог продукции,разработка мобильных приложений,АОС,автоматизированные обучающие системы,семинары по нефтегазовой тематике,разработка СТУ,СТУ

Электрохимическая защита от коррозии состоит из катодной и дренажной защиты. Катодная защита трубопроводов осуществляется двумя основными методами: применением металлических анодов-протекторов (гальванический протекторный метод) и применением внешних источников постоянного тока, минус которых соединяется с трубой, а плюс – с анодным заземлением (электрический метод).Рис. 1. Принцип работы катодной защиты

Гальваническая протекторная защита от коррозии

Наиболее очевидным способом осуществления электрохимической защиты металлического сооружения, имеющего непосредственный контакт с электролитической средой, является метод гальванической защиты, в основу которого положен тот факт, что различные металлы в электролите имеют различные электродные потенциалы. Таким образом, если образовать гальванопару из двух металлов и поместить их в электролит, то металл с более отрицательным потенциалом станет анодом-протектором и будет разрушаться, защищая металл с менее отрицательным потенциалом. Протекторы, по существу, служат портативными источниками электроэнергии.

В качестве основных материалов для изготовления протекторов используются магний, алюминий и цинк. Из сопоставления свойств магния, алюминия и цинка видно, что из рассматриваемых элементов магний обладает наибольшей электродвижущей силой. В то же время одной из наиболее важных практических характеристик протекторов является коэффициент полезного действия, показывающий долю массы протектора, использованной на получение полезной электрической энергии в цепи. К.П.Д. протекторов, изготовленных из магния и магниевых сплавов, редко превышают 50 % в, в отличие от протекторов на основе Zn и Al с К.П.Д. 90 % и более.

Рис. 2. Примеры магниевых протекторов

Обычно протекторные установки применяются для катодной защиты трубопроводов, не имеющих электрических контактов со смежными протяженными коммуникациями, отдельных участков трубопроводов, а также резервуаров, стальных защитных кожухов (патронов), подземных резервуаров и емкостей, стальных опор и свай, и других сосредоточенных объектов.

В то же время протекторные установки очень чувствительны к ошибкам в их размещении и комплектации. Неправильный выбор или размещение протекторных установок приводит к резкому снижению их эффективности.

Катодная защита от коррозии

Наиболее распространенный метод электрохимической защиты от коррозии подземных металлических сооружений – это катодная защита, осуществляемая путем катодной поляризации защищаемой металлической поверхности. На практике это реализуется путем подключения защищаемого трубопровода к отрицательному полюсу внешнего источника постоянного тока, называемого станцией катодной защиты. Положительный полюс источника соединяют кабелем с внешним дополнительным электродом, сделанным из металла, графита или проводящей резины. Этот внешний электрод размещается в той же коррозионной среде, что и защищаемый объект, в случае подземных промысловых трубопроводов, в почве. Таким образом, образуется замкнутая электрическая цепь: дополнительный внешний электрод – почвенный электролит – трубопровод – катодный кабель – источник постоянного тока – анодный кабель. В составе данной электрической цепи трубопровод является катодом, а дополнительный внешний электрод, присоединенный к положительному полюсу источника постоянного тока, становится анодом. Данный электрод называется анодным заземлением. Отрицательно заряженный полюс источника тока, присоединенный к трубопроводу, при наличии внешнего анодного заземления катодно поляризует трубопровод, при этом потенциал анодных и катодных участков практически выравнивается.

Таким образом, система катодной защиты состоит из защищаемого сооружения, источника постоянного тока (станции катодной защиты), анодного заземления, соединительных анодной и катодной линий, окружающей их электропроводной среды (почвы), а также элементов системы мониторинга – контрольно-измерительных пунктов.

Дренажная защита от коррозии

Дренажная защита трубопроводов от коррозии блуждающими токами осуществляется путем направленного отвода этих токов к источнику или в землю. Установка дренажной защиты может быть нескольких видов: земляной, прямой, поляризованный и усиленный дренажи.

Рис. 3. Станция дренажной защиты

Земляной дренаж осуществляется заземлением трубопроводов дополнительными электродами в местах их анодных зон, прямой дренаж – созданием электрической перемычки между трубопроводом и отрицательным полюсом источника блуждающих токов, например рельсовой сетью электрифицированной железной дороги. Поляризованный дренаж в отличие от прямого обладает только односторонней проводимостью, поэтому при появлении положительного потенциала на рельсах дренаж автоматически отключается. В усиленном дренаже дополнительно в цепь включается преобразователь тока, позволяющий увеличивать дренажный ток.

P.S. Обзор технических решений по ЭХЗ других металлических конструкций и сооружений можно прочитать здесь.

Хотите узнать больше о коррозии металлических конструкций и методах противокоррозионной защиты?

Скачайте наше специализированное учебно-справочное приложение «Защита от коррозии»

Коррозия трубопроводов – способы и методы их защиты

Коррозия трубопроводов представляет собой основную причину возникновения разгерметизации, в результате которой на поверхности трубы появляются трещины, разрывы и каверны. И поэтому, защита трубопроводов от коррозии является задачей не только строителей или изготовителей, но также специалистов создающих проекты и тех, кто будет ими пользоваться.

Причиной возникновения ржавчины и коррозии на стальных резервуарах может стать неподходящий состав протекающей по ним жидкости, неправильное сочетание различных металлов, а также недостаточная борьба с коррозией и плохо подобранные способы протекции. Опасность коррозии заключается в том, что она может стать причиной течи трубопроводов. Выполнить ремонт труб, после повреждения можно только используя сварку.

к содержанию ↑Причины возникновения

Коррозия стальных подземных труб представляет собой явление, основной причиной которого можно назвать реакции электрохимического окисления металлов от их постоянного взаимодействия с влагой. В результате таких реакций, состав металла меняется на ионном уровне, покрывается ржавчиной, распадается и просто пропадает с поверхности.

На процесс окисления может оказывать влияние характер жидкости, которая течет по подземному трубопроводу отопления или свойства среды, в которых он расположен. Именно по этой причине, выбирая подходящие средства для борьбы с ржавчиной необходимо учитывать все особенности, предшествовавшие ее возникновению. В противном случае, ремонт при помощи сварки неизбежен.

к содержанию ↑Виды защиты

На сегодняшний день существует несколько различных методов для обработки подземных труб отопления от ржавчины и коррозии. Все они основаны на принципе специальной обработки, в процессе которой металл, из которого сделаны резервуары, вступает в реакцию с вводимыми веществами и растворами. В результате таких действий образуется специальная пленка, которая и обеспечивает защиту.

Можно выделить несколько основных видов антикоррозийных способов защиты:

- обработка жидкости посредством реагентов химического характера;

- обработка стенок;

- блуждающий ток;

- катодная;

- анодная.

Обработка жидкости

Жидкость, которая протекает по трубопроводу, может иметь некоторые агрессивные качества. Агрессивный состав воды может стать следствием содержания в ней карбонатов, бикарбонатов или кислорода, которые становятся причиной того, что металл покрывается ржавчиной.

Выполнить качественную очистку стенок подземных труб или прочистить их полностью достаточно сложно технически. Основной задачей химической обработки воды является превращение ее состава из агрессивного в слабокальцирующий. Такая обработка подземных труб отопления от ржавчины зачастую сводиться к добавлению в воду соды, кальция или карбоната натрия.

На тех участках водопроводов, в которых вода может распределяться по отдельным точкам водозабора, ее дальнейшая обработка осуществляется при помощи добавления полифосфатов.

Антикоррозийная защита оцинкованных подземных резервуаров осуществляется при помощи добавления силикатов, фосфатов и поликарбонатов. Таким образом, на внутренней поверхности оцинкованных труб появляется специальная пленка, препятствующая возникновению коррозии.

Обработка стенок

Обработка стенок используется в качестве их защиты от коррозии уже много лет. Для выполнения такого комплекса мероприятий покрытие наносится на внешнюю или внутреннюю стенку подземной трубы.

Благодаря гальванике на поверхности формируется активная или пассивная пленка высокой прочности, которая не позволяет агрессивной среде проникнуть в глубокие слои металла. Эффект от таких действий может легко сохраняться на достаточно длительный период.

Как правило, на поверхность изделия наносится другой металл. Чаще всего для этого используется цинк, на который коррозия не воздействует. На поверхность металла может наноситься краска, лак или эмаль, которые также выступают в роли эффективной обработки газопроводов.

Для достижения максимального эффекта при борьбе с ржавчиной часто используются сплавы таких металлов как цинк или магний. Специалисты утверждают, что цинкование труб представляет собой самый популярный из всех существующих на сегодняшний день методов обработки.

Блуждающий ток

Блуждающий ток представляет собой ток, который образуется в грунтах при дисперсии электрифицированных путей. Энергия поступает к точке, являющейся катодом, и выходит в точке, которая является анодом.

В ходе процесса происходит электролиз, который может стать причиной появления ржавчины и повреждения резервуара. В этом случае, антикоррозийной изоляцией подземных трубопроводов является дренаж электрического характера.

к содержанию ↑Кабеля с низким сопротивлением подключаются к источнику тока в специально определенных местах.

Индуцированный ток

Катодная антикоррозийная протекция подземных резервуаров основана на использовании электрического тока, который подается в постоянном режиме и не дает пленке для защиты металла разрушаться.

Этот способ выполняется за счет использования кабеля с низким электросопротивлением, но при этом отличной изоляцией. Сам трубопровод в этом случае выполняет роль катода и таким образом защищается от возможных процессов коррозии.

к содержанию ↑Расходуемый анод

Еще одним довольно эффективным видом защиты от блуждающих токов является анодная химзащита. Заглубленный магниевый блок выполняет функции анода в коррозийной среде. Благодаря медленному разложению магния происходит изоляция магистральных стальных трубопроводов от подземных блуждающих токов. Такой вид защиты чаще всего используется для защиты изделий ограниченной длины или для резервуаров, которые выполнены из стали.

Как правило, анод помещается в мешок из хлопка или джута, который в свою очередь погружается в глинистую смесь. Основной задачей такой упаковки является обеспечение равномерности расхода анода, а также сохранения необходимого уровня влажности.

Такая система предотвратит появление пленки, которая может затруднить разложение анода.

Можно отметить, что лучшим способом защиты внутренней и внешней поверхности труб от возникновения коррозийных процессов будет использование материалов, которые менее всего им подвержены. И, тем не менее, даже на таких материалах в силу определенных причин могут возникать очаги коррозии и повреждения различного рода. И поэтому, лучше всего уже в процессе использования труб использования труб использоваться один из самых подходящих из используемых на сегодняшний день методов защиты.

Остановите коррозию трубопровода! | Нефть и газ IQ

Коррозия трубопроводов – растущая проблема в нефтегазовой отрасли. В этом интервью проф. Д-р инж. Мустафа Мохаммед Эль-Гаммаль, заслуженный профессор инженерного факультета Александрийского университета, Египет, инженер-консультант, морской инспектор, описывает причину коррозии трубопровода и то, что можно сделать для исправления ситуации.

Опишите некоторые из различных типов трубопроводов.

Пайплайны считаются основным источником для поддержания продолжения и прогресса обслуживаемого сообщества. Посмотрите на человеческое тело, и вы удивитесь, узнав, что оно состоит из нескольких огромных трубопроводов разного размера. Длина каждого может достигать нескольких тысяч километров! Вены и артерии – это трубопроводы внутри человеческого тела. Двоеточие – это еще один тип каскадных конвейеров. Кроме того, системы обнаружения утечек в трубопроводе имитируют анимацию человеческого тела. Если одна из вен или артерий взорвется или заблокируется, сможет ли человек выжить долго? Заклинивание этих трубопроводов может привести к блокировке и смерти.

[eventpdf]

Итак, для начала нужно знать определение конвейера, которое встречается в большинстве современных практик. Трубопровод состоит из всех частей, а также ответвлений физического объекта, по которому транспортируются жидкости (сырая нефть, нефтепродукты) или газы (природный газ, диоксид углерода), включая трубы, клапаны и другое оборудование и аксессуары, прикрепленные к трубы, например, компрессорные установки, насосные станции, узлы учета, регулирующие станции, станции доставки, держатели и сборные узлы.

Трубопроводы являются наиболее безопасным и эффективным средством транспортировки сырой нефти и природного газа от добывающих месторождений до нефтеперерабатывающих и перерабатывающих заводов, а также распределения нефтепродуктов и природного газа потребителям . Трубопроводы, используемые в быту, а также в коммерческих и промышленных проектах, состоят из нескольких семейств, которые можно разделить на подсемейства. Основные области использования трубопроводов как таковые:

- Нефтегазовая промышленность как добывающая, так и перерабатывающая

- Продуктовые трубопроводы на нефтеперерабатывающих заводах, терминалах, в нефтехимической промышленности и производстве удобрений

- Сифоны для канализации и пресной воды

- Трубопроводы подающие жидкости

- Трубопроводы для транспортировки теплоносителей и охлаждающих жидкостей

- Мелиоративные и оросительные трубопроводы

- Трубопроводы сжатого воздуха

Почему людям важно знать, где расположены трубопроводы? Как можно определить их местонахождение?

Люди должны осознавать важность знания местоположения трубопроводов для решения их меняющихся проблем безопасности.Также испытать средства и распознать способы предотвращения экологических проблем трубопроводов. Идентификация трубопроводов может быть связана с определением цвета для всего маршрута трубопроводов. На трассу трубопровода влияют такие факторы как:

- безопасность

- охрана окружающей среды и сохранение

- вклад заинтересованных сторон

- рабочая среда

- местность

- расположение существующих коридоров

- контрольные точки

- нормативные вопросы

- отвод земли

- доступность

Как долго прослужат трубопроводные трубы, прежде чем потребуется их замена?

Зависит от первого срока службы трубопроводов; если известно, то можно разработать график замены трубопровода до утечки или взрыва.Обычно проектные параметры, определяющие рабочие условия в зависимости от анкеровки, ударных усилий и кавитации, а также проблем с эрозией изгиба.

Время, необходимое для замены детали, зависит от выемки грунта, а также от мониторинга и осмотра, и поэтому необходимо применять академические и теоретические уравнения, основанные на вероятностном анализе усталости и надежности.

Тип потока, внутреннее давление и внутренняя скорость потока – вот некоторые из основных параметров, которые необходимо определить, чтобы знать, когда требуется замена.Кроме того, изменения окружающей среды, кинетика и вычислительная гидродинамика движения потока, которое принимает вариации вязкости, числа Рейнольдса и формул Стока, должны применяться для точного определения эрозии, и, следовательно, скорости коррозии должны быть согласованы для оценки целостности срока службы. трубопровод.

Говоря глобальными словами, условный план замены варьируется от участка к объекту и от используемых материалов при производстве трубопроводов, а также от последовательности сборки. Это означает, что то, что можно применить к трубопроводу, должно быть изменено и адаптировано к окружающим обстоятельствам.Таким образом, надежность и анализ рисков играют важную роль в оценке срока службы трубопроводов и являются наиболее важными факторами, применяемыми при оценке жизненных циклов трубопроводов. Благодаря этому мы можем сказать в пределах определенного процента достоверности и уверенности, когда эту часть трубопровода следует заменить.

Что вызывает коррозию трубопроводов?

Коррозия – это естественный процесс, при котором ток коррозии формируется с потоком электронов от анода с высоким потенциалом к материалу катода с низким потенциалом.Образовавшийся гидроксил приводит к ионизированной среде, через которую увеличение потерь электронов может увеличивать скорость ухода электронов. Основная движущая сила коррозии основана на превращении железа из его естественного состояния в сталь. Переработка железной руды в сталь требует дополнительных затрат энергии. Сталь – это, по сути, нестабильное состояние железа, а коррозия – это процесс возвращения железа в свое естественное состояние. Энергия, используемая в процессе рафинирования, является движущей силой коррозии.Таким образом, коррозия считается процессом ухудшения состояния встроенного трубопровода.

Ячейки коррозии устанавливаются на подземных трубопроводах по разным причинам. Основная причина коррозии связана с эффектом, известным как гальваническая коррозия. Все металлы имеют разные природные электрические потенциалы. Если два металла с разными потенциалами соединены друг с другом в общей среде, протекает ток, вызывая коррозию. Соединение стали с другим металлом, например медью, приведет к возникновению цепи коррозии.Прямое соединение меди со сталью вызовет коррозию стали гораздо быстрее, чем обычно. Другой вид этого – соединение ржавой трубы с новой чистой сталью. Естественная разница в потенциалах заставляет новую сталь корродировать быстрее, чем старая сталь. Другие причины коррозионных ячеек трубопровода включают влияние различных типов почвы, наличия кислорода, помехи паразитного тока и микробиологического роста.

Две другие уникальные (а иногда и связанные) причины – это стресс и водород.

- Коррозия под напряжением возникает, когда в металле под напряжением образуется даже очень маленькая ямка. Концентрированное напряжение либо углубляет и расширяет яму, либо трескает защитную пленку, которая имеет тенденцию к образованию. При продолжительном воздействии агрессивной среды и напряжения трещина расширяется за счет попеременной коррозии и разрушения под напряжением.

- Водородное охрупчивание и водородная атака возникают, когда атомарный водород проникает в границы зерен стали, вызывая микротрещины, образование пузырей и потерю пластичности.Атомарный водород объединяется в молекулы и приводит к образованию пузырей и расслоений.

Американская компания Enbridge недавно была оштрафована на 2,4 миллиона долларов из-за разлива нефти из трубопровода. Считаете ли вы, что коррозия трубопроводов – растущая проблема?

Да, конечно, утечка из-за коррозии трубопроводов в настоящее время является признанной проблемой, и ее масштабы возрастают. Глобальное потепление окружающей среды резко повлияет на скорость коррозии трубопроводов до такой степени, что всякий раз, когда происходит ионизация, вы можете ожидать возникновения тока коррозии.Ожидается, что более сильное воздействие биологической коррозии сильно повлияет на конструкции из нержавеющей стали, а также на дуплексные стали. Таким образом, какие бы системы защиты не применялись, в результате будут периоды ухудшения и деградации из-за коррозии.