Защита резьбы от коррозии: Покрытие резьбы. Материалы для снижения износа соединений

alexxlab | 13.02.2023 | 0 | Разное

Покрытие резьбы. Материалы для снижения износа соединений

В сложных условиях функционирования, таких как высокие температуры, повышенная влажность, агрессивные среды, резьбовые соединения подвергаются коррозии, повреждениям, заеданиям и задирам при демонтаже.

Коррозия меняет механические свойства крепежа, портится его внешний вид, затрудняется демонтаж.

Заедание образуется вследствие взаимопроникновения частиц одного металла в другой. При раскручивании соединения появляются повреждения в виде задиров. В условиях вакуума заедание происходит уже на моменте свинчивания деталей.

Рис. 1. Поврежденная резьба

Проникновение частиц предотвращается нанесением на резьбу пленок из различных материалов.

Наиболее склонна к износу резьбовая зона, которая не покрыта гайкой. На нее попадает влага, налипает пыль и другие загрязнения.

Покрытия, наносимые на резьбовые соединения, условно можно разделить на группы:

- Антикоррозионные – для предотвращения разрушения элементов

- Герметизирующие – для плотного сопряжения

- Стопорящие – для предотвращения самопроизвольного раскручивания

- Декоративные – для придания деталям разного цвета или блеска

Многие из покрытий выполняют сразу несколько функций.

Дополнительный защитный слой увеличивает размеры резьбы, поэтому важно следить за толщиной покрытия.

Цинковое покрытие эффективно защищает детали от коррозии, однако при повышении температуре или попадании влаги оно теряет свои свойства.

Для увеличения стойкости слоя цинк подвергают хроматной пассивации.

Существует много способов обработки деталей цинком: электролиз, горячая оцинковка, цикламельное и механическое цинкование. Все они образуют опасные отходы, чем несут вред окружающей среде.

Самый экологичный метод – шерердизация. В результате нее образуется прочный сплав металла с цинком и детали становятся устойчивыми к любым агрессивным воздействиям. Однако процесс шерердизации очень сложен, поэтому используется крайне редко.

Хромовое покрытие защищает детали от коррозии и эффективно снижает трение. Однако оно на половину сокращает предел выносливости элементов.

Антифрикционные твердосмазочные покрытия разработаны с учетом жестких условий эксплуатации резьбовых деталей. Они эффективно снижают трение в резьбе, предотвращают раскручивание, обладают устойчивостью к смыванию и воздействию агрессивных сред, подходят для применения в вакууме, облегчают монтаж и демонтаж, защищают коррозии.![]()

Сухой слой твердой смазки не требует обновления на протяжении всего срока службы резьбовых элементов.

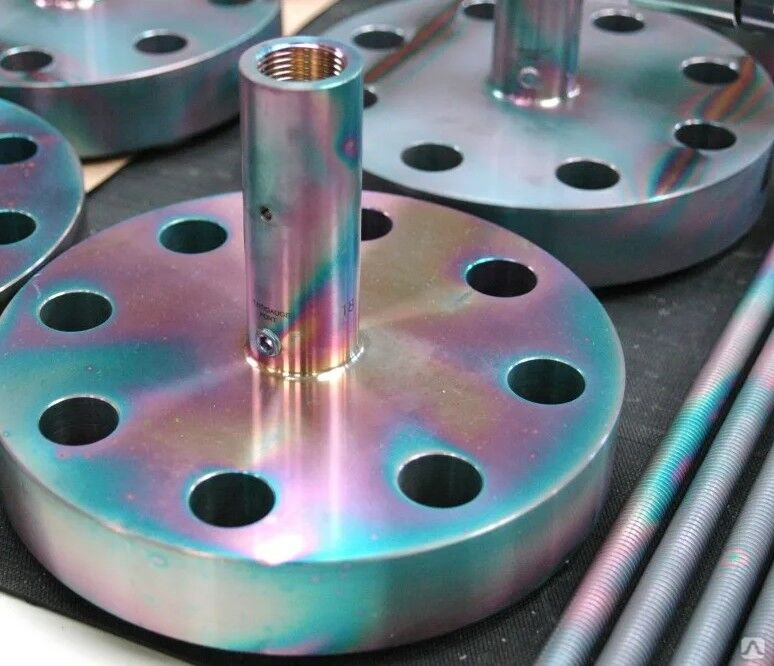

Рис.2. Резьбовые элементы с покрытием MODENGY 1014

В России производством таких материалов занимается компания «Моденжи». Для резьбовых соединений оптимально применение покрытий MODENGY 1011 и MODENGY 1014 на основе политетрафторэтилена.

Кадмиевая обработка эффективна в морской воде и характеризуется хорошей адгезией с металлом и высокой стойкостью. Однако кадмий и его соединения очень токсичны и их применение несет большой вред.

Никелевое покрытие используется для придания деталям эстетичного внешнего вида. Защиту от коррозии оно может обеспечить только в легких условиях эксплуатации. Оказывает значительное влияние на сталь и уменьшает ее стойкость почти в 2 раза.

Лакокрасочное покрытие наносится на предварительно подготовленную поверхность. Однако даже при самой эффективной обработке не исключается растрескивание краски. Обычно этот метод используется в декоративных целях и материал наносится на детали, уже защищенные другим покрытием.

Однако даже при самой эффективной обработке не исключается растрескивание краски. Обычно этот метод используется в декоративных целях и материал наносится на детали, уже защищенные другим покрытием.

Резьбовые смазки значительно облегчают процесс закручивания элементов, однако смываются водой, быстро испаряются и не выдерживают высоких температур. На жидкий и пластичный материал налипает пыль, усиливая абразивный износ.

Для максимального эффекта от применения всех вышеуказанных покрытий необходима тщательная подготовка поверхности перед нанесением. Хорошо с этой задачей справляется пескоструйная обработка, которая создает оптимальный рельеф и очищает от всех загрязнений.

Смазочные материалы для резьбовых соединений

Резьбовые соединения – это разъемные соединения, осуществляемые при помощи винтовой или спиральной поверхности (резьбы) на каждой из соединяемых деталей.

Первые упоминания о резьбовых крепежных элементах относятся к началу нашей эры. Резьба наносилась только вручную, поэтому эти соединения имели очень высокую себестоимость и применялись только для дорогостоящих изделий. В настоящее время резьбовые соединения являются одним из самых распространенных и надежных видов разъемных соединений.

Резьбовые элементы могут быть легко изготовлены как в промышленных условиях, так и в быту. Наиболее часто для получения резьбы используют способы лезвийной обработки и накатывания.

Резьбовые соединения применяются в любой отрасли промышленности, практически в любом оборудовании. Машины, механизмы, инструменты различного назначения работают в различных условиях, поэтому резьбовые соединения подвергаются воздействию широкого диапазона нагрузок, температур, агрессивных факторов окружающей среды и т.д.

Наиболее часто при эксплуатации резьбовых соединений приходится сталкиваться со следующими проблемами и характерными видами повреждений:

- Сложности при монтаже/демонтаже – невозможно открутить болт, гайку или винт из-за прикипания резьбы

- Фреттинг-коррозия и образование задиров на резьбах деталей из аустенитных нержавеющих сталей из-заотсутствия эффективных оксидных пленок на поверхностях трения

- Фреттинг-коррозия и образование задиров на резьбах оцинкованных деталей из-за высокого коэффициента трения

- Разрушение болтов, винтов, шпилек, гаек и срыв резьб из-за большого разброса значений коэффициента трения

- Повреждение болтов из-за образования усталостных трещин в витках резьбы

- Коррозия резьбовых элементов

Решить перечисленные проблемы и предотвратить повреждения резьбы возможно путем применения в ходе монтажа оборудования или при его техническом обслуживании специальных резьбовых смазок.

В зависимости от условий эксплуатации оборудования они должны выполнять следующие основные функции:

- Обеспечение стабильных значений коэффициента трения и постоянного момента затяжки для широкого диапазона условий работы

- Предотвращение схватывания, задиров и других повреждений при монтаже и демонтаже за счет создания разделительного смазочного слоя

- Защита от коррозии и фреттинг-коррозии

- Обеспечение уплотнительного эффекта

Среди смазочных материалов MODENGY и EFELE имеются разработанные специально пасты, антифрикционные покрытия, очистители и другие материалы, свойства которых отвечают любым условиям эксплуатации оборудования с резьбовыми соединениями.

EFELE MP – 413 – резьбовая термостойкая медная паста с высокой несущей способностью и противозадирными свойствами. Работает при температуре от -20 до +1100 °С.

EFELE MP – 491 – исключительно термостойкая белая универсальная паста с пищевым допуском на основе минерального масла и композиции светлых твердых смазочных материалов. Обладает высокой несущей способностью и противозадирными свойствами, защищает от фреттинг-коррозии. Функционирует в диапазоне температур от -40 до +1400 °С.

Обладает высокой несущей способностью и противозадирными свойствами, защищает от фреттинг-коррозии. Функционирует в диапазоне температур от -40 до +1400 °С.

В последнее время все чаще применяется способ защиты резьбовых соединений от коррозии путем нанесения антифрикционных и защитных покрытий. В отличие от традиционных смазок, наносимых непосредственно перед сборкой соединений, антифрикиционные и защитные покрытия MODENGY и EFELE наносятся заблаговременно и работают только после цикла отверждения. Некоторые из этих материалов отверждаются при нормальных условиях, не требуют какого-либо дополнительного оборудования и могут применяться в ремонтных мастерских и бытовых условиях. Часть антифрикционных покрытий для отверждения требуют выдержки с нагревом до температуры около +200 °С. Такие материалы используются в промышленных условиях при изготовлении метизов.

Основными преимуществами отверждаемых покрытий перед традиционными резьбовыми смазками являются:

- Более эффективная защита от коррозии

- Более эффективное предотвращение заеданий и срывов резьбы

- Однократное нанесение на резьбовую поверхность в течение всего срока службы изделия

- Предотвращение налипания абразивных частиц, т.

к. покрытие представляет собой сухую смазочную пленку

к. покрытие представляет собой сухую смазочную пленку

Для защиты резьбовых соединений применяются антифрикционные твердосмазочные покрытия MODENGY

MODENGY 1001 – антифрикционное твердосмазочное покрытие (сухая смазка) на основе дисульфида молибдена и графита с неорганическим связующим, отверждаемое при нормальной температуре. Функционирует в диапазоне температур от -180…+440 °С.

MODENGY 1002 – антифрикционное твердосмазочное покрытие на основе дисульфида молибдена с органическим связующим, отверждаемое при нормальной температуре. Функционирует при температуре от -210 до +320 °С.

MODENGY PTFE – A20 – бесцветное антифрикционное твердосмазочное покрытие на основе ПТФЭ с акриловым связующим, отверждаемое при нормальной температуре. Рабочие температуры: -50…+130 °С.

Нанесение на стальной болт антифрикционного покрытия не только надежно защищает его от коррозии и фреттинг-коррозии, но значительно снижает трение в резьбовом соединении.

Открутить болт, гайку или винт, обработанные специальными смазочными материалами для резьбовых соединений, не составит труда даже после длительной эксплуатации в самых экстремальных условиях.

При необходимости демонтировать старые резьбовые соединения, не обработанные при сборке смазочными материалами или покрытиями, нередко возникают проблемы, вызванные коррозией и закисанием резьбы. При этом возможны срыв резьбы, деформация или разрушение деталей.

Легко открутить болт, гайку или винт помогают следующие продукты

EFELE UNI – M Spray (-50…+50 °С) – Универсальная смазка – дисперсия твердых смазочных материалов в минеральном масле. Обладает высокими проникающими и смазывающими свойствами, хорошо размягчает ржавчину. Используется для облегчения демонтажа крепежа и в качестве резьбовой смазки.

MODENGY Очиститель металла – очиститель общего назначения, испаряющийся без остатка и не вызывающий коррозию.

EFELE CL – 545 – универсальный очиститель для очистки и обезжиривания поверхностей на основе смеси органических растворителей.

Анализ характеристик и свойств, а также многолетний опыт применения смазочных материалов позволили выработать рекомендации по оптимальному решению с их помощью различных проблем, связанных с эксплуатацией резьбовых соединений в самых различных условиях.

С проблемой фреттинг-коррозии и образованием задиров на резьбах деталей из аустенитных нержавеющих сталей помогут справиться EFELE MP – 491, MODENGY 1001.

Фреттинг-коррозию и образование задиров на резьбах оцинкованных деталей предотвращает MODENGY 1001.

Против разрушения болтов и срыва резьб из-за большого разброса коэффициентов трения работает EFELE MP – 491.

Фреттинг-коррозия и образование задиров на резьбах соединений, подверженных воздействию коррозионно-активных сред,а также повреждение болтов из-за образования усталостных трещин в витках резьбы, образование задиров на резьбах и разрушение деталей из-за высоких температур и воздействия коррозионно-активных сред предотвращается с помощью EFELE MP – 491.

Затрудненный демонтаж из-за коррозии и прикипания не допускается благодаря использованию EFELE MP – 491, EFELE MP – 413.

Коррозию при хранении и транспортировке предотвращают EFELE UNI – M Spray и MODENGY 1020.

Покрытия крепежа | Защитные покрытия для предотвращения коррозии резьбы

В современном обществе крепежные детали используются повсеместно. Материалы, которые создают структуры наших городских и сельских сообществ, являются неотъемлемой частью современной жизни. Крепеж, скрепляющий эти материалы вместе, хотя часто считается само собой разумеющимся, жизненно важен для целостности этих конструкций. Они должны быть надежными и безопасными, поэтому при проектировании конструкций, строительстве и планах технического обслуживания необходимо учитывать коррозию резьбы крепежных изделий.

Они должны быть надежными и безопасными, поэтому при проектировании конструкций, строительстве и планах технического обслуживания необходимо учитывать коррозию резьбы крепежных изделий.

Коррозия резьбы в крепежных элементах является одной из наиболее распространенных проблем, вызывающих выход из строя крепежных изделий. Коррозия является естественным явлением, возникающим при определенных условиях влажности, температуры и атмосферы. Это происходит повсюду, но прибрежные и морские установки ржавеют легче из-за воздействия соленой воды, атмосферной солености, а также брызг соленой воды. Чистящие средства, высокая влажность и «грязная» среда, такая как сточные воды и шахты, усугубляют процесс коррозии. Среды химических процессов, богатые углекислым газом, также неблагоприятны для металлов. Коррозию резьбы в крепежных изделиях нельзя избежать, ее можно только смягчить.

Антикоррозийные покрытия крепежных изделий могут замедлить коррозию резьбы крепежных изделий и тем самым повредить промышленное оборудование. Компания Progress for Industry (PFI) предлагает несколько типов покрытий для крепежных изделий, таких как химическое никелирование и цинкование, которые помогают уменьшить коррозию резьбы крепежных изделий и других деталей.

Компания Progress for Industry (PFI) предлагает несколько типов покрытий для крепежных изделий, таких как химическое никелирование и цинкование, которые помогают уменьшить коррозию резьбы крепежных изделий и других деталей.

Типы коррозии крепежа

Существует две основные категории коррозии крепежа: электрохимическая коррозия и прямое химическое воздействие, оба ускоряют коррозию резьбы крепежа.

Электрохимическая коррозия возникает, когда два разнородных металла соприкасаются друг с другом в присутствии электролита, такого как морская вода, или в присутствии атмосферного кислорода. Существует несколько типов электрохимической коррозии, любой из которых может привести к коррозии резьбы крепежных изделий.

- Гальваническая коррозия – контакт двух разных металлов приводит к точечной коррозии или эрозии.

- Коррозионное растрескивание под напряжением. Детали, находящиеся под напряжением при растяжении, находятся в коррозионной среде, что делает их более восприимчивыми к поломке.

- Щелевая коррозия – Грязь или влага скапливаются в щелях крепежа с плохой вентиляцией.

- Равномерная коррозия — возникает из-за неправильного покрытия крепежа, что приводит к ржавчине, затрудняющей замену крепежа.

- Питтинговая коррозия – на крепежном элементе образуются микроскопические отверстия.

Прямая химическая атака обычно происходит в суровых условиях, например, в аэрокосмической, морской и нефтегазовой промышленности. Коррозия резьбы в крепежных изделиях возникает, когда материал, из которого изготовлен крепеж, растворяется в окружающей среде. В этих случаях коррозию резьбы в крепежных изделиях можно уменьшить, обеспечив защиту материала крепежных изделий от потенциальных растворителей или выбрав покрытия крепежных изделий, устойчивые к растворителям.

Предотвращение коррозии резьбовых деталей

Нанесение соответствующих антикоррозионных покрытий на резьбовые детали помогает предотвратить коррозию резьбы в крепежных деталях и увеличивает срок службы металлических деталей. Цинк является одним из наиболее востребованных антикоррозионных покрытий крепежных изделий. Цинкование улучшает электрические свойства, повышает термостойкость и снижает истирание и износ. Цинковое покрытие, которое иногда называют расходуемым покрытием, обычно менее устойчиво к коррозии, чем основной металл, и подвергается коррозии ради защиты крепежа. Однако цинкование неоднородно, что вызывает проблемы при прецизионном применении.

Цинк является одним из наиболее востребованных антикоррозионных покрытий крепежных изделий. Цинкование улучшает электрические свойства, повышает термостойкость и снижает истирание и износ. Цинковое покрытие, которое иногда называют расходуемым покрытием, обычно менее устойчиво к коррозии, чем основной металл, и подвергается коррозии ради защиты крепежа. Однако цинкование неоднородно, что вызывает проблемы при прецизионном применении.

Химическое никелирование представляет собой антикоррозионное покрытие крепежных деталей, подходящее для прецизионных резьбовых и винтовых деталей. Это устраняет заедание резьбы во время использования, а также продлевает срок службы. Химическое никелирование PFI создается в результате химической реакции между покрываемым материалом и раствором никеля. После погружения материала химический никель прикрепляется к подложке. Материал с покрытием не проводит электричество, поскольку раствор изолирует подложку от внешней среды, уменьшая коррозию резьбы в крепежных деталях и других прецизионных деталях. Химическое осаждение никеля равномерно независимо от того, какой материал вы покрываете. Такая консистенция покрытия помогает поддерживать жесткие допуски на резьбовых соединениях.

Химическое осаждение никеля равномерно независимо от того, какой материал вы покрываете. Такая консистенция покрытия помогает поддерживать жесткие допуски на резьбовых соединениях.

Наконец, еще одна стратегия защиты от коррозии — изменение материала, из которого изготовлен крепеж. Склонные к ржавчине металлы, такие как железо и сталь, можно заменить менее коррозионными металлами, такими как латунь. Этот подход требует тщательного экологического и стоимостного анализа, чтобы гарантировать, что крепеж изготовлен из соответствующего материала, обеспечивает желаемую степень коррозионной стойкости и делает это наиболее экономически эффективным способом для желаемого уровня защиты.

Покрытия и покрытия крепежных изделий

Существует несколько вариантов покрытия крепежа для предотвращения коррозии резьбы крепежа.

- Цинк/Горячее цинкование погружением (Гальванизация) – Цинкование – это процесс погружения железа или стали в ванну с расплавленным цинком для получения коррозионно-стойкого многослойного покрытия из цинково-железного сплава и металлического цинка.

Пока сталь погружается в цинк, происходит металлургическая реакция между железом в стали и расплавленным цинком.

Пока сталь погружается в цинк, происходит металлургическая реакция между железом в стали и расплавленным цинком. - Химический никель – Процесс химического никелирования наносит ровный слой никель-фосфорного сплава на поверхность подложки, в результате чего получается материал с исключительной однородностью, что имеет решающее значение для предотвращения коррозии резьбы крепежных изделий при одновременном обеспечении точности. Химическое никелирование PFI обеспечивает превосходную защиту от коррозии с защитой от соляного тумана до 1000 часов для деталей толщиной до 0,001 дюйма.

- Анодирование – Твердое анодирование, тип III – это покрытие крепежных деталей, которое превращает гладкую металлическую поверхность во внешний вид, обеспечивающий коррозионную стойкость и долговечность. Этот процесс придает поверхности большую износостойкость и более гладкую и твердую поверхность.

- Хромирование – Хромирование – идеальное покрытие крепежных деталей для оборудования, подвергающегося воздействию едких элементов.

Хром снижает риск образования ржавчины и повышает прочность основного материала. Хром также обладает высокой смазывающей способностью, что продлевает срок службы машины за счет снижения трения. Меньшее трение означает более плавную работу с меньшим риском износа и перегрева.

Хром снижает риск образования ржавчины и повышает прочность основного материала. Хром также обладает высокой смазывающей способностью, что продлевает срок службы машины за счет снижения трения. Меньшее трение означает более плавную работу с меньшим риском износа и перегрева.

Не знаете, какое покрытие крепежа использовать?

Наиболее подходящее покрытие крепежа для конкретного применения зависит от нескольких факторов.

- Характер применения

- Факторы окружающей среды

- Природа конструкционных материалов

- Нагрузка на крепеж

При выборе наиболее эффективного метода предотвращения коррозии резьбы крепежных изделий необходимо учитывать все точные характеристики. Иногда матрица рассмотрения покрытия крепежа может стать сложной.

Консультации с PFI относительно ваших требований к покрытию крепежа гарантируют применение наиболее эффективного решения. Услуги по нанесению покрытий PFI охватывают ряд вариантов: от цинкования, когда экономичное покрытие крепежа является приоритетом, до никеля, полученного методом химического восстановления, когда критически важно достичь высокой точности и однородности покрытия крепежа. PFI также предлагает анодирование и хромирование крепежных покрытий, когда требуется прочность или сопротивление трению.

Услуги по нанесению покрытий PFI охватывают ряд вариантов: от цинкования, когда экономичное покрытие крепежа является приоритетом, до никеля, полученного методом химического восстановления, когда критически важно достичь высокой точности и однородности покрытия крепежа. PFI также предлагает анодирование и хромирование крепежных покрытий, когда требуется прочность или сопротивление трению.

Независимо от области применения PFI имеет покрытие крепежных деталей, которое помогает предотвратить коррозию резьбы крепежных изделий и обеспечивает максимальный срок службы крепежных изделий.

Свяжитесь с PFI, чтобы получить предложение сегодня.

NYSHIELD® – NYLOK

Расширение вариантов закрепления дизного.

NYSHIELD ® равномерно наносится на поверхности стальных крепежных изделий, контактирующих с разнородными материалами, и экранирует/защищает наименее благородные материалы. Этот продукт имеет минимальную потерю нагрузки при зажиме (по сравнению с контролем, но без NYSHIELD ® ), сохраняя при этом исключительную химическую стойкость и хорошо прилипая к большинству подложек.

NYSHIELD ® защищает стальные крепежные детали от гальванической коррозии в сочетаниях материалов с высокой степенью риска:

- Углеродное волокно

- Магний

- Алюминий

- Хромирование

- Другие

В ответ на запросы клиентов компания Nylok разработала и выпустила новый продукт (NyShield ® ), который эффективно предотвращает гальваническую коррозию между стальными крепежными деталями и самыми легкими материалами (включая магний и углеродное волокно), а также всеми металлами. промежуточные (алюминий, нержавеющая сталь, хром и т. д.). Этот продукт позволяет использовать стальные застежки для этих «опасных» соединений вместо того, чтобы обращаться к гораздо более дорогим и менее практичным альтернативам. В настоящее время, когда эти материалы используются для облегчения веса многих продуктов, это стало серьезной проблемой, особенно в автомобильной промышленности. Кроме того, до этого времени было очень мало покрытий, способных выдерживать такие суровые условия, как постоянное воздействие морской воды. Революционный продукт Nylok NyShield ® был протестирован и защищает более 1000 часов испытаний в солевом тумане в этих экстремальных условиях.

Революционный продукт Nylok NyShield ® был протестирован и защищает более 1000 часов испытаний в солевом тумане в этих экстремальных условиях.

NYSHIELD

® 15-летние имитационные испытанияНажмите на видеоролики ниже, чтобы просмотреть замедленную съемку NYSHIELD ® в ходе 15-летних испытаний на различных легких материалах. 15-летнее испытание на крепление к легким материалам по сравнению с креплением с цинковым покрытием.

Преимущества

- Обеспечивает исключительную стойкость к электрохимической коррозии (стальной крепеж с легкими материалами)

- Обеспечивает общую защиту от коррозии (выдерживает 15-летнее испытание без коррозии)

- Однородность покрытия: типичная толщина 50-90 мкм

- Не влияет на функциональность приводов HEX или TORX

- Низкие потери нагрузки при зажиме при повышенных температурах (125°C)

- Регулируемый коэффициент трения (обычно от 0,10 до 0,16)

- Отличная адгезия, прочность и долговечность

- Исключительная химическая стойкость

- Патент США № 9,738,792 и 10,465,077, другие патенты находятся на рассмотрении.

Также защищен TWI654265, CA2,972,984, MX 374,094 и KR 10-1935043, другие патенты находятся на рассмотрении.

Также защищен TWI654265, CA2,972,984, MX 374,094 и KR 10-1935043, другие патенты находятся на рассмотрении.

Технические характеристики

- Коррозионная стойкость (сталь по сравнению с углеродным волокном, сталь по сравнению с магнием) является исключительной после 15-летнего моделирования (GMW17026) (результаты см. в загрузке)

- Результаты коэффициента трения настраиваются (типовой диапазон 0,10–0,16) (результаты см. в загрузке)

- Испытание на потерю нагрузки зажима и результаты: Сопоставим с контрольным болтом без NYSHIELD ® (Результаты см. в загрузке)

- Испытание на адгезию к ленте: 10 дней при 40°C в камере с относительной влажностью 100 %, надрезание покрытия крестообразной штриховкой/протягивание ленты: без удаления покрытия (согласно GMW14829) (результаты см. в загрузке)

- Испытания на химическую стойкость: • 24-часовая выдержка (моторное масло, охлаждающая жидкость, трансмиссионная жидкость, жидкость для гидроусилителя руля, жидкость для омывания ветрового стекла, чистящее средство для транспортных средств, транспортировочное покрытие/защитный воск, автомобильный шампунь, средство для очистки лакокрасочного покрытия) • 2-часовая выдержка ( Топливо E10, топливо E85, дизельное топливо, Windex, Rain-X, очиститель стекол 2-в-1, средство для удаления транспортного покрытия, омывающая жидкость) • 10-минутное замачивание (очиститель смолы и дорожного масла, очиститель хрома) • Результаты: нет визуальных результатов изменение внешнего вида покрытия: заметного размягчения покрытия нет (результаты см.

к. покрытие представляет собой сухую смазочную пленку

к. покрытие представляет собой сухую смазочную пленку

Пока сталь погружается в цинк, происходит металлургическая реакция между железом в стали и расплавленным цинком.

Пока сталь погружается в цинк, происходит металлургическая реакция между железом в стали и расплавленным цинком. Хром снижает риск образования ржавчины и повышает прочность основного материала. Хром также обладает высокой смазывающей способностью, что продлевает срок службы машины за счет снижения трения. Меньшее трение означает более плавную работу с меньшим риском износа и перегрева.

Хром снижает риск образования ржавчины и повышает прочность основного материала. Хром также обладает высокой смазывающей способностью, что продлевает срок службы машины за счет снижения трения. Меньшее трение означает более плавную работу с меньшим риском износа и перегрева. Также защищен TWI654265, CA2,972,984, MX 374,094 и KR 10-1935043, другие патенты находятся на рассмотрении.

Также защищен TWI654265, CA2,972,984, MX 374,094 и KR 10-1935043, другие патенты находятся на рассмотрении.