Защитная краска для металла от коррозии: Краска от коррозии: разновидности и способы нанесения

alexxlab | 25.12.2022 | 0 | Разное

Краска от коррозии: разновидности и способы нанесения

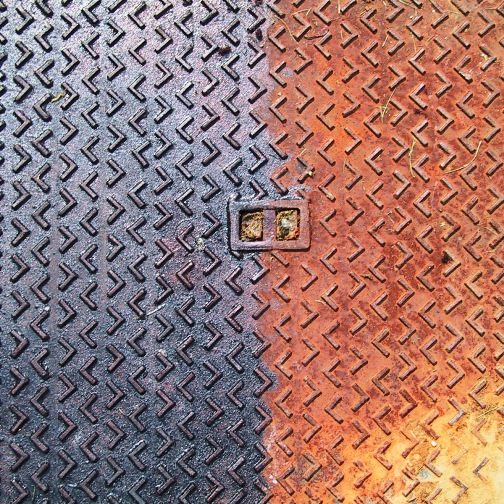

Коррозия — процесс разрушения и окисления поверхности металла под воздействием влаги. Для защиты от ржавчины в старину конструкции обшивали свинцовыми тонкими пластинами, окрашивали и удаляли испорченные участки. Сегодня на рынке лакокрасочных материалов есть специальные составы, которые помогают эффективно бороться с коррозией. В этой статье — о видах антикоррозионных красок и методах нанесения.

Разновидности антикоррозийных красок

Многокомпонентные составы от коррозии включают ингибиторы коррозии, пленкообразователи, цветные пигменты, связующие и вспомогательные вещества. Защитные свойства покрытия определяют пропорции компонентов. Предлагаем разобраться в разновидностях красок от коррозии металла.

Алкидные

Материал для окрашивания металлических поверхностей на основе алкидного лака называют алкидной эмалью. Термин «alkid» ввели в обиход в 1927 году, слово происходит от сокращенных слов «alkohol» и «acid».

Преимущества:

✔ низкий уровень водопоглощения — окрашенная поверхность выдерживает условия повышенной влажности, противостоит образованию грибка и плесени;

✔ простота нанесения — низкий расход, равномерное покрытие и высокая скорость высыхания;

✔ термостойкость — устойчивость к перепадам температуры от −50 ºС до +60 ºС;

✔ высокие показатели растекания — алкидные эмали равномерно распределяются по поверхности.

Недостатки:

✖ материал легко воспламеняется;

✖ алкиды разрушаются под воздействием щелочных составов и минеральных масел;

✖ нужно соблюдать технику безопасности: использовать респиратор, маску и другие средства индивидуальной защиты.

Сфера применения: гладкие и шероховатые металлические поверхности, которые не подвергаются высоким температурам.

В каталоге «Химтраст» представлены алкидные краски, которые защищают металлы от коррозии: «Эмаль ПФ-115», «Грунт ГФ-021», «Антикор 3 в 1».

Акриловые

Быстросохнущие водно-дисперсионные краски, в состав которых входят полиакрилаты и их модификации, противокоррозионные компоненты, пигменты и функциональные добавки, называют акриловыми.

Преимущества:

✔ состав безопасен, не выделяет запаха — можно работать с материалом в закрытом помещении;

✔ устойчивость к ультрафиолету — поверхности сохраняют цвет при длительном и интенсивном облучении;

✔ срок службы дольше, чем у алкидных;

✔ пожаробезопасность — материалы не воспламеняются и не горят.

Недостатки:

✖ необходимо строго соблюдать условия нанесения, которые указал производитель: температуру и влажность воздуха.

Сфера применения: защита металлов внутри и снаружи помещения.

Молотковая

Материал на основе алкидно-стирольных, акриловых и эпоксидных компонентов называют молотковой краской. Поверхности, окрашенные молотковыми составами, похожи на чеканку по кузнечному металлу.

Преимущества:

✔ термоустойчивость — краски выдерживают температуры до +80 ºС;

✔ простота в нанесении — не нужно тщательно очищать и грунтовать поверхность перед окрашиванием;

✔ устойчивость к вибрациям;

✔ полное высыхание до 2 часов;

✔ защита от коррозии до 8 лет.

Недостатки:

✖ большой расход — для экономии материала нужно использовать краскопульт;

✖ зависимость от погодных условий — сильные порывы ветра при нанесении могут спровоцировать неровности и дефекты.

Сфера применения: основное и декоративное покрытие металлов и изделий, изготовленных методом ковки.

Эпоксидная

Краски, в состав которых входят эпоксидные смолы, отвердители и цветные пигменты, называют эпоксидными. Современные материалы объединяют в себе антикоррозионные свойства грунтовки и финишного покрытия. Как, например, двухкомпонентная «Грунт-эмаль эпоксидная» производства «Химтраст».

Преимущества:

✔ эластичность покрытия — поверхность не разрывается, не деформируется и не трескается в момент механической нагрузки;

✔ термостойкость — материал выдерживает воздействие температуры до +130 ºС;

✔высыхание покрытия до степени 3 займет 4 часа, набор эксплуатационных характеристик — 3–5 дней.

Недостатки:

✖ неустойчивость к воздействию ультрафиолета.

Сфера применения: можно применять в качестве грунтовочного слоя в различных окрасочных системах, а также в качестве самостоятельного покрытия при отсутствии воздействия ультрафиолета.

Как правильно выбрать краску от ржавчины

При выборе краски для защиты металла от коррозии нужно учитывать параметры:

- термостойкости;

- скорости и времени полного высыхания;

- расхода материала, который указан на упаковке в расчете на 1 м² поверхности.

Учитывайте вид конструкции. Например, для реставрации перил и радиаторов подойдут алкидные виды, для фасадных работ — акриловые, для обработки оборудования, металлических заборов и ворот — молотковые.

Как правильно наносить краску

Перед нанесением очистить поверхность от грязи и ржавчины с помощью шлифмашинки или металлических щеток. Обработать участки поверхности, которые прилегают к участкам со ржавчиной. После механической зачистки нужно обезжирить металл уайт-спиритом, керосином, бензином или другим растворителем, чтобы повысить адгезию.

Приступать к окрашиванию можно после полного высыхания обезжиривателя. Для нанесения антикоррозийных красок используют кисти, валики и пульверизаторы. При нанесении в два слоя стоит дождаться полного высыхания первого.

Для нанесения антикоррозийных красок используют кисти, валики и пульверизаторы. При нанесении в два слоя стоит дождаться полного высыхания первого.

Современные антикоррозийные краски способны обеспечить надежную и безопасную защиту конструкций и элементов и металла от окисления и ржавчины.

Лакокрасочные материалы производства «Химтраст» можно купить в интернет-магазине напрямую у производителя. Доставка по России и СНГ. Действует скидочная программа.

Как краска защищает от коррозии?

1

22.06.2022 Методы нанесения ЛКМ. Электростатическое нанесение.

2

01.06.2022 Шероховатость и как ее измерить

3

27. 05.2022 Оборудование SAMES KREMLIN

05.2022 Оборудование SAMES KREMLIN

4

18.04.2022 Методы нанесения ЛКМ. Комбинированное нанесение Airmix

5

14.04.2022 Подготовка металлической поверхности под окраску6

12.04.2022 Методы нанесения ЛКМ. Безвоздушное VS пневматическое.

7

01.04.2022 Оборудование Graco. Интервью с Евгением Поповым.

8

30.03.2022 Lankwitzer продолжает работу в России, у нас нет никаких перебоев в работе.

9

30.06.2021 Методы нанесения ЛКМ. Электростатическое нанесение

10

12.04.2021 Как правильно измерять толщину мокрого слоя? Как пользоваться гребенкой? WFT

11

20.

12

28.10.2020 Что такое сухой остаток краски?

13

03.10.2020 Тест на адгезию. Cross-cut

14

25.09.2020 Как проверить, защитит ли краска от коррозии?

15

13.08.2020 Краска по ржавчине 3 в 1. Миф или реальность?

16

20.07.2020 Грунт-эмаль или грунт + эмаль. Что выбрать?

17

18.12.2019 Эпоксидные и полиуретановые смолы

18

08.11.2019 Однокомнонентная или двухкомпонетная краска?

19

11. 10.2019 Экскурсия по заводу Lankwitzer

10.2019 Экскурсия по заводу Lankwitzer20

03.10.2019 Как выбрать хорошую краску? ч.2

21

03.10.2019 Как выбрать хорошую краску? ч.1

22

03.10.2019 Как краска защищает от коррозии?

23

01.10.2019 О чем? Зачем? Для кого?

Перед началом обсуждения конкретных тем, связанных с лакокрасочными материалами, затронем такой важный аспект, как коррозия металлов. В этом выпуске нашего видеоблога попробуем разобраться, какую роль играет антикоррозионная краска, как она появилась и как работает. Будет лучше, если о сложных вещах мы будем говорить простым языком – так их легче понять.

Как выглядит чистый металл в том состоянии, в котором мы привыкли его видеть? Как твердый материал с явно выраженным металлическим блеском. Так вот это его состояние не является для металла стандартным, а тем более стабильным. Любой базовый металл стремится вернуться в свое первоначальное состояние – то, в котором его добывают в виде руды. И в этом своем стремлении металл обладает значительным потенциалом.

Так вот это его состояние не является для металла стандартным, а тем более стабильным. Любой базовый металл стремится вернуться в свое первоначальное состояние – то, в котором его добывают в виде руды. И в этом своем стремлении металл обладает значительным потенциалом.

С развитием массового производства металла перед человечеством встала задача – защитить металл от коррозии и препятствовать его возвращению в первоначальное состояние. Довольно быстро выяснилось, что скорость разрушения металла напрямую зависит от влияния окружающей среды. В числе основных катализаторов коррозии находятся вода, кислород и примеси, содержащиеся в воздухе, поэтому самым простым способом защиты металла является его элементарное физическое изолирование от окружающей среды – то есть, создание барьера между чистым металлом и окружающей средой. Такой метод появился и получил название «барьерная защита металла от коррозии».

Самым простым и дешевым методом изоляции стало нанесение органических смол на металлические изделия. Однако несмотря на вполне удовлетворительные результаты, поиски более совершенных методов антикоррозийной защиты металла продолжались и не напрасно. Вскоре ученые выявили такой факт: если металл находится в прямом соприкосновении с другим, но более активным металлом, то в первую очередь начинает корродировать активный металл, а только после него – наш основной, в защите которого мы заинтересованы. Если вы вспомните из школьного курса физики или химии таблицу активности металлов, то поймете, какие металлы можно использовать в качестве защитного. Например, если мы хотим защитить железо, то нам надо плотно присоединить к нему кусок или пластину любого более активного металла. В качестве таких металлов-защитников, наиболее дешевых и доступных, выступают обычно цинк или алюминий. Этот метод подтверждает, что железо не подвергается коррозии до тех пор, пока полностью не скорродирует цинк, алюминий или другой более активный металл. Так называемый «катодный метод защиты от коррозии» довольно эффективен и продолжает применяться на разных производствах.

Однако несмотря на вполне удовлетворительные результаты, поиски более совершенных методов антикоррозийной защиты металла продолжались и не напрасно. Вскоре ученые выявили такой факт: если металл находится в прямом соприкосновении с другим, но более активным металлом, то в первую очередь начинает корродировать активный металл, а только после него – наш основной, в защите которого мы заинтересованы. Если вы вспомните из школьного курса физики или химии таблицу активности металлов, то поймете, какие металлы можно использовать в качестве защитного. Например, если мы хотим защитить железо, то нам надо плотно присоединить к нему кусок или пластину любого более активного металла. В качестве таких металлов-защитников, наиболее дешевых и доступных, выступают обычно цинк или алюминий. Этот метод подтверждает, что железо не подвергается коррозии до тех пор, пока полностью не скорродирует цинк, алюминий или другой более активный металл. Так называемый «катодный метод защиты от коррозии» довольно эффективен и продолжает применяться на разных производствах.

А каким образом обеспечивается этот плотный контакт одного металла с другим? Слышали про горячее цинкование? Это процесс, при котором железные металлоконструкции погружают в большие ванны, наполненные жидким цинком. Вынутая из ванны конструкция оказывается полностью покрыта цинковым слоем, который застывает и образует плотно прилегающую защитную изоляцию. Кстати, почти все опоры лэп обработаны именно таким образом. Железо не будет корродировать, пока не скорродирует цинк, а это вполне приличный срок эксплуатации металлоконструкции. Тем не менее, и у этого метода есть существенные недостатки. Прежде всего, высокая стоимость процесса, а кроме того, на выходе получается скучный серый цвет металлоконструкции.

Ученые стали искать способ, при котором можно было объединить надежную защиту от коррозии, простоту и удобство нанесения материала на поверхность и высокий уровень декоративности. Оказалось, что все эти возможности обеспечивает наша краска. Дело в том, что лакокрасочные материалы объединяют в себе как раз те методы защиты, которые мы уже называли: барьерный и катодный.

Наделенная такой значимой функцией, краска должна состоять из определенных компонентов:

- Смола, которая обеспечивает все основные флотационные характеристики лакокрасочного материала, а также его адгезивные свойства (напомним, что адгезия это способность материала прилипать к поверхности)

- Частицы активных металлов, которые осуществляют основную функцию – защиту от коррозии

- Пигменты, которые придают различные цвета лакокрасочному покрытию

- Различные функциональные добавки, которые обеспечивают дополнительные, но очень полезные свойства краски – эластичность, скорость высыхания, устойчивость к ультрафиолету, уровень глянца, растекаемость и т. д.

- Растворитель, который необходим для перемешивания всех вышеперечисленных компонентов в однородную смесь для того, чтобы ее было удобно наносить на металл

Отдельно следует отметить, что растворитель полностью испаряется в процессе высыхания лакокрасочного материала и на поверхности остается только сухой остаток. Что такое сухой остаток, выясним в наших следующих выпусках, так как этот момент является принципиальным для выбора качественной краски.

Что такое сухой остаток, выясним в наших следующих выпусках, так как этот момент является принципиальным для выбора качественной краски.

На этом завершим наш выпуск, а в следующем поговорим о том, как правильно выбирать хороший лакокрасочный материал.

До встречи!

Антикоррозионные металлические покрытия | Lane Coatings

Коррозия — враг всех металлов. Несмотря на то, что металлы являются самыми прочными материалами, известными человеку, коррозия действует как криптонит металла. Подобно сорнякам на газоне, коррозия может распространяться со скоростью лесного пожара по поверхности большинства металлов и делать предметы практически бесполезными.

Иногда это происходит со сменными предметами, такими как застежки и защелки, но в других случаях это может привести к потере дорогостоящих предметов, таких как транспортные средства и оборудование. Поэтому крайне важно знать, как определить наиболее распространенные виды коррозии металлов и как защитить металлические поверхности с помощью антикоррозионных порошковых покрытий.

Гальваническая коррозия, также известная как биметаллическая коррозия, возникает, когда ионы двух металлов с противоположными свойствами пересекаются на пути с электронной проводимостью. Коррозия может образовываться на любом механизме или конструкции, состоящей из деталей, изготовленных более чем из одного типа металла. Конфликт сводится к разным электрохимическим зарядам, которые часто возникают из-за противоречащих друг другу металлов.

В частности, конфликт между ионами анодированного и катодного металлов обязательно приведет к коррозии, если они соприкоснутся на проводящем пути. Когда это произойдет, коррозия пустит корни вдоль путей слияния и постепенно ослабит поверхности каждого металла. Со временем проблема может распространиться на большие части обоих металлов.

Что вызывает гальваническую коррозию? Образование гальванической коррозии возможно и без присутствия двух разнородных металлов. Когда один металл состоит из сплавов с противоположными зарядами, может возникнуть внутренний конфликт, который может привести к коррозии на поверхности. В тех случаях, когда отсутствует электрический ток, способный зажечь конфликт, коррозия имеет тенденцию распространяться более общим образом по всему металлу.

Когда один металл состоит из сплавов с противоположными зарядами, может возникнуть внутренний конфликт, который может привести к коррозии на поверхности. В тех случаях, когда отсутствует электрический ток, способный зажечь конфликт, коррозия имеет тенденцию распространяться более общим образом по всему металлу.

Типичным примером внутренней гальванической коррозии являются бытовые батареи, которые склонны к конфликту из-за присутствия углеродно-цинковых элементов:

- Неисправность проявляется в том, что цинк разъедает внутри элементов по пути прохождения электронов.

- Проблема также может возникнуть с металлическими конструкциями, размещенными под водой, где расходуемые аноды подвергаются коррозии, защищая металл катода внутри гальванической пары.

В системе с компонентами, состоящими из смешанных металлов, иногда применяется натрий для уменьшения возможности гальванической коррозии. Например, если металлическая деталь состоит из меди и чугуна, производство указанного металла может также включать в себя введение нитрита натрия или молибдата, которые могут служить ингибиторами гальванического воздействия.

Тем не менее, действие этих натрия не гарантируется. Следовательно, металлические детали, состоящие из смешанных металлов и гальванических ингибиторов, необходимо регулярно осматривать на наличие признаков коррозии, особенно если компоненты погружены в воду на какое-либо время.

На самом деле, гальванические ингибиторы иногда могут иметь обратный эффект. Например, если натрию удастся повысить проводимость воды в озере или резервуаре, окружающей металлический компонент, на самом деле может возникнуть больший риск гальванической коррозии, чем если бы на металл не наносился натрий.

Известные примеры гальванической коррозии: Статуя Свободы Одним из ярких примеров гальванической коррозии является то, что образовалось на Статуе Свободы за первые 100 лет существования культового сооружения. Когда в 1980-х годах начались реставрационные работы на статуе, рабочие обнаружили гальванические образования между внешней медью и структурными элементами из кованого железа.

Конечно, Александр Гюстав Эйфель, построивший статую, за столетие до этого предвидел возможность гальванической коррозии. Несмотря на то, что к оригинальному проекту Фредерика Бартольди для Статуи Свободы был добавлен слой шеллака — чтобы служить защитным барьером между медью и железом — гальванический процесс продолжал происходить по прошествии десятилетий. Когда слой шеллака разрушился, вдоль поддерживающих железных компонентов статуи появились образования ржавчины.

Из-за этих находок рабочие поместили Статую Свободы в клетку и полностью переработали ее, чтобы решить проблемы конфликта между кожей и опорными частями конструкции. В течение двух лет между 1984 и 1986 годами реставрация включала в себя полную переработку внутренней структуры статуи, что с тех пор сделало внутреннюю часть гораздо более гостеприимной для туристов.

Следует отметить, что гальваническая коррозия затронула только часть точек соединения статуи между медными и железными частями. Таким образом, статуя действительно оставалась прочной и безопасной для посетителей в годы, предшествовавшие реставрации. Тем не менее, крупномасштабные усилия, предпринятые для восстановления Леди Свободы, рассматривались как существенные инвестиции из-за того, что статуя занимает культовое место в сердцах и умах большинства американцев.

Тем не менее, крупномасштабные усилия, предпринятые для восстановления Леди Свободы, рассматривались как существенные инвестиции из-за того, что статуя занимает культовое место в сердцах и умах большинства американцев.

В 18 веке гальваническая коррозия была обнаружена во время инспекций кораблей с таинственным образом проржавевшими гвоздями. В 1763 году инспекторы HMS Alarm обнаружили, что железные гвозди, которые были прикреплены к медному корпусу корабля всего двумя годами ранее, превратились в пасту внутри корпуса.

Однако проблема коснулась только некоторых ногтей. На неповрежденных гвоздях коричневая бумага предотвратила контакт между железом и медью. Наличие бумаги было обусловлено оберткой, в которой медная обшивка была доставлена корабельной рабочей бригаде.

На некоторых ножнах бумага не удалялась до завершения работ по креплению, поэтому гвозди вбивались прямо сквозь бумагу. Таким образом, открытие гальванической меди сопровождалось осознанием того, что железо и медь никогда не должны контактировать под морской водой.

Таким образом, открытие гальванической меди сопровождалось осознанием того, что железо и медь никогда не должны контактировать под морской водой.

Совсем недавно ВМС США столкнулись с гальванической коррозией корпуса авианосца «Индепенденс». Построенный в конце 50-х, прибрежный боевой корабль обнаружил серьезные гальванические образования вдоль алюминиевого корпуса. Проблема возникла из-за реактивной двигательной установки, соединенной с корпусом, что привело к конфликту анодов между алюминием корпуса и форсунками из нержавеющей стали. В конце концов инспекторы поймут, что без электрического изолирующего барьера коррозия между двумя металлическими компонентами неизбежна.

Остерегайтесь коррозионных холодильников, слишком Один из самых глупых случаев гальванической коррозии произошел внутри холодильников. В частности, было обнаружено, что пресловутая «ячейка лазаньи» — случай точечной гальванической активности — возникает, когда макароны заворачивают в алюминиевую фольгу. При контакте алюминиевой фольги со стальными формами образуется ячейка, в которой лазанья выступает посредником.

При контакте алюминиевой фольги со стальными формами образуется ячейка, в которой лазанья выступает посредником.

При возникновении проблемы:

- Алюминий действует как анод

- Сталь действует как катод

- Соль в лазанье действует как электролит

В то время как контакт между алюминием и солью может быть ограниченным, гальваническая коррозия может очень быстро распространяться в тех местах, где она все же возникает, и в конечном итоге привести к появлению отверстий в фольге.

Коррозия под напряжением и как она формируется Для образования коррозии металлу не обязательно, чтобы его ионы вступали в конфликт с ионами противоположного металла через электролиты, а также нет необходимости во внутреннем трении сплава . На самом деле, некоторые из худших видов коррозии могут образовываться как инфекция в поврежденной части металлического предмета. Когда в металлической панели или стержне образуется трещина, область разрыва часто становится уязвимой для коррозии под напряжением.

Во многих случаях сначала образуется коррозия, а затем трещина. Это известно как коррозионное растрескивание под напряжением, когда кусок металла ослабевает в определенном месте из-за наличия ржавчины и образует отверстие или разрыв. Поврежденный участок, в свою очередь, становится еще более уязвимым для дальнейшей коррозии, которая, вероятно, еще быстрее распространяется по неповрежденным участкам металлической поверхности.

Ряд факторов стресса, таких как температура или рабочая среда, могут вызвать коррозионное растрескивание под напряжением. Примеры сред, в которых часто возникают трещины под напряжением, включают сварочные установки и операции термической обработки. Во многих случаях повреждения, вызванные трещинами под напряжением, приводят к неработоспособности машины или непригодности приспособления.

Трещины из-за коррозионного воздействия могут распространяться из мест вдоль металлической панели, содержащих крепежное отверстие. Например:

- Если внутренняя облицовка отверстия под заклепку подвергается коррозии из-за конфликта между ионами панели и крепежа, напряжение вокруг этого отверстия может в конечном итоге привести к растрескиванию кромки в какой-то точке по окружности.

- После образования этой трещины внутри разорванного отверстия может образоваться дальнейшая коррозия, которая, в свою очередь, распространится по панели.

Трещины под напряжением также могут образовываться на металлической поверхности, где плоская текстура нарушена образованием ржавчины. Если ржавчина привела к образованию отверстий, между этими отверстиями могут образоваться трещины напряжения. В таких случаях панель, о которой идет речь, скорее всего, потребует замены, будь то металлический корпус механизма или опорная часть наружного светильника.

Общая коррозия и ее формы Общая коррозия – это любой тип коррозии, возникающий в результате ржавчины, независимо от того, вступили ли в конфликт два иона или образовалась трещина, делающая кусок металла более уязвимым. Например, когда сталь вступает в контакт с водой, может возникнуть ржавчина из-за окисления поверхности металла. Основное сходство с гальваническими образованиями состоит в том, что общая коррозия также возникает при электрохимической активности.

Примеры общей коррозии можно найти на металлических предметах, которые подверглись воздействию элементов и в конечном итоге образовали ржавчину, например, на транспортных средствах, навесах и наружных приспособлениях. Если автомобиль теряет краску на одной из внешних панелей, ржавчина может образоваться на металле этой открытой области, когда автомобиль вступает в контакт с дождем. Неважно, насколько большой может быть открытая область, так как ржавчина может образоваться вдоль небольших трещин в краске, а также на полностью зачищенных дверях и капотах.

Общая коррозия также распространена на металлических частях заброшенных доков, где дождь сказался на крепежных элементах и кронштейнах стоек, соединяющих балки и палубы вместе. На кораблях, которые давно сели на мель и были брошены на берегу, все, что осталось от корпуса, скорее всего, будет полностью покрыто ржавчиной, особенно после нескольких десятилетий увядания некогда могучего корабля. Многие общественные уличные приспособления, которые все еще используются, также будут иметь признаки ржавчины, например, почтовые ящики и газетные киоски.

Чтобы остановить процесс окисления, вызывающий общую коррозию, наружные стальные поверхности должны быть покрыты защитным покрытием, устойчивым к воздействию элементов:

- Окраска транспортных средств служит максимальной защитой от ржавчины.

- На газетных киосках и других приспособлениях для тротуаров краска имеет одинаковый защитный эффект от дождя и града до тех пор, пока сохраняется покрытие.

Когда коррозия возникает в одном месте на металлической поверхности без окружающих признаков ржавчины, проблема известна как локальная коррозия. Пятно коррозии может быть связано с воздействием на эту область, которое не распространяется на окружающую поверхность, например, когда трещина на лакокрасочном покрытии автомобиля позволяет образовать ржавчину в отверстии. Локальная коррозия также может быть вызвана, когда конфликтующие ионы вступают в электрически заряженный контакт — но только в изолированном месте — с анодированным металлом.

Последствия локальной коррозии в конечном итоге могут быть гораздо более разрушительными, чем более общие случаи образования ржавчины, потому что коррозия может серьезно ослабить определенный участок металла, когда проблема ограничена небольшой площадью. Во многих случаях проблема выйдет из-под контроля к тому времени, когда она будет обнаружена, и поверхность или компонент необходимо будет либо заменить, либо утилизировать.

Локальная коррозия также может быть вызвана особенностями с отдельными пятнами на металлическом компоненте, что может привести к более быстрому возникновению таких проблем, чем в других областях. В таких случаях локализованное пятно может быть переломным моментом для более медленных проблем, таких как напряжение или усталость, на более широкой поверхности.

Существует несколько типов локальной коррозии, которая может возникнуть на поверхности:

- Когда проблема возникает в щели или вдоль защищенной области, ее часто называют щелевой коррозией.

- Ямки определенного диаметра, как широкие, так и узкие, отмечают еще одно проявление локальной коррозии. Когда на металлической панели образуется полость или полости примерно одинаковой глубины и диаметра, проблема известна как точечная коррозия.

- Гораздо более редкий тип локальной коррозии может возникнуть, когда происходят реакции внутри зерен. В то время как границы зерен мало влияют на большинство применений металла, те, которые влияют, могут иметь жесткие реакции и приводить к коррозии на металлических поверхностях.

Вода, соль и конфликтующие ионы не являются единственными причинами коррозии. В редких случаях коррозия может образоваться при контакте металла с частицами едких веществ. Примеси в газе, например, могут оказывать коррозионное воздействие на металлы, если распределяются по поверхности в виде капель. Однако тот же самый газ не окажет влияния на металл, пока он находится в газообразном состоянии.

Некоторые из наиболее ярких примеров коррозии едкими веществами возникают в результате контакта с сухими частицами сероводорода на влажных металлических поверхностях. Когда это происходит на большом участке металла, последствия могут привести к сильному обесцвечиванию и отслаиванию поверхности. Другие виды коррозии под действием щелочи возникают при контакте металла с нечистыми жидкостями и твердыми материалами.

Антикоррозионные металлические покрытияВсе эффекты антикоррозионных металлических покрытий могут зависеть от двух важнейших факторов — типа рассматриваемого металла и типа коррозии, которую необходимо предотвратить. Когда дело доходит до сплавов железа и стали, которые могут быть подвержены гальванической коррозии, покрытия на основе цинка и алюминия наиболее эффективны для обеспечения безопасности металлов.

Металлические покрытия, защищающие от коррозии из алюминия и цинка, часто применяются для обработки металлических поверхностей крупных наружных светильников, которые год за годом подвергаются воздействию элементов 24/7, таких как мосты. Между тем, кадмиевое покрытие обычно наносится на крепежные детали и болты общественных приспособлений, чтобы блокировать поглощение водорода.

Между тем, кадмиевое покрытие обычно наносится на крепежные детали и болты общественных приспособлений, чтобы блокировать поглощение водорода.

Покрытия из никеля и кобальта-хрома также наносят на металлические поверхности для предотвращения образования и распространения коррозии. Хромовые покрытия часто ценятся за их низкий уровень пористости. В качестве влагостойких покрытий хромы очень эффективно предотвращают ржавчину и сохраняют металл в целости и сохранности в течение многих лет. Оксидные керамические покрытия также эффективно защищают металлы от ржавчины в течение десятилетий подряд.

Эпоксидное покрытие, связанное плавлением Когда речь идет о компонентах трансформатора, лучшие типы антикоррозионных порошковых покрытий состоят из эпоксидного порошка. Более трех десятилетий назад, когда были внедрены некоторые из первых систем порошковой окраски, продукты для распределительных устройств и трансформаторного арсенала были одними из первых изделий, обработанных порошком. Наплавленное эпоксидное покрытие обеспечивает самую прочную защиту от коррозии на сваях, листовом покрытии и слоях стальной арматуры.

Наплавленное эпоксидное покрытие обеспечивает самую прочную защиту от коррозии на сваях, листовом покрытии и слоях стальной арматуры.

Тем не менее, использование порошкового покрытия для предотвращения коррозии — это лишь один из шагов, обеспечивающих длительный срок службы стального компонента. Также должна быть создана среда, позволяющая металлам дышать и правильно дренироваться, чтобы агенты, вызывающие коррозию, не накапливались на поверхности металлических деталей.

В конце концов, цель антикоррозионных порошковых покрытий не в том, чтобы оставить металлы безопасными для бесконечного использования, а в том, чтобы исключить возможность образования ржавчины, если металлические части подвергаются длительному воздействию элементов

TGIC Полиэфирное порошковое покрытие Полиэфирное порошковое покрытие TGIC, обеспечивающее коррозионную стойкость и стильный внешний вид, является наиболее эффективной обработкой, используемой в настоящее время для металлических компонентов, предназначенных для постоянной работы в неблагоприятных погодных условиях. Благодаря своей декоративной отделке, представленной в различных цветах, TGIC подходит для всех видов металлических машин, светильников и других наружных конструкций. Как наиболее эффективное из порошковых покрытий для защиты от коррозии, TGIC наносится на все: от ворот, ограждений и направляющих до дорожных знаков, перил и столбов.

Благодаря своей декоративной отделке, представленной в различных цветах, TGIC подходит для всех видов металлических машин, светильников и других наружных конструкций. Как наиболее эффективное из порошковых покрытий для защиты от коррозии, TGIC наносится на все: от ворот, ограждений и направляющих до дорожных знаков, перил и столбов.

Наша цель в Lane Coatings — предложить самые прочные коррозионно-стойкие металлические покрытия для ряда структурных компонентов, которые нуждаются в максимальной защите от элементов. С этой целью мы применяем самые строгие стандарты для каждого нанесения покрытия, используя продукты высочайшего качества с самой современной технологией нанесения покрытий.

За прошедшие годы в различных отраслях промышленности на собственном горьком опыте убедились, что коррозия может разрушить некоторые из самых больших и дорогих объектов, которые только можно вообразить, которые содержат металлические детали. Для больших и малых предприятий, ключевыми компонентами которых являются металлические машины и детали, крайне важно иметь покрытие на все металлы, чтобы обеспечить долговечность всего в данном арсенале. Антикоррозийные услуги, предоставляемые Lane Coatings, помогли многочисленным предприятиям увеличить срок службы и повысить производительность своего оборудования.

Для больших и малых предприятий, ключевыми компонентами которых являются металлические машины и детали, крайне важно иметь покрытие на все металлы, чтобы обеспечить долговечность всего в данном арсенале. Антикоррозийные услуги, предоставляемые Lane Coatings, помогли многочисленным предприятиям увеличить срок службы и повысить производительность своего оборудования.

В Lane Coatings мы наносим порошковые покрытия на все: от арматуры, перил, столбов и мостов до солнечных навесов, дорожных столбов и различных других конструктивных элементов. Мы выполнили ряд работ для городов и муниципалитетов в престижных районах, которые ценят качественные наружные светильники. Имея более чем 30-летний опыт работы в сфере порошковой окраски, мы знаем, что практически нет проектов, которые нельзя было бы реализовать на нашем объекте площадью 65 000 квадратных футов. Чтобы узнать больше о предлагаемых нами услугах, изучите наши решения для порошковой окраски и позвоните нам.

Последнее обновлено в четверг, 17 февраля 2022 г.

Антикоррозионные покрытия – Анти -рост и защита от коррозии – Nanomyte®

Получите Nanomyte

® для отделки металловAntistrosion Brochure

NANOMY

Antiverrosion Brochure

NANOMY

Antiprrosion Brochure NANOMY . , грунтовки и верхние покрытия — это инновационное универсальное решение для отделки металлов, будь то сохранение эстетического вида или сохранение структурной целостности. Составы легко наносятся на металлические подложки путем погружения, распыления, протирки или кисти даже в полевых условиях без специального оборудования или подготовки поверхности. Ключом к разработке красок и покрытий NANOMYTE ® стала наша способность понимать механизмы коррозии и характеризовать объемные и поверхностные свойства металла в нанометровом масштабе. Контролируя поведение ионов и молекул, покрытия замедляют или останавливают электрохимические реакции, которые неблагоприятно изменяют внешний вид металлов или нарушают структурную целостность из-за коррозии. NEI предлагает различные средства предварительной обработки, грунтовки и верхние покрытия для различных металлов и областей применения. Выберите вкладку под , чтобы узнать больше о каждой линейке продуктов и покрытиях. Верхние покрытия Самовосстанавливающееся прозрачное покрытие на основе растворителя для стали и алюминия, обеспечивающее легкое восстановление царапин. Покрытие на основе растворителя для стали и алюминия с проникающей формулой, которая инкапсулирует металл при нанесении непосредственно на поверхность, устраняя необходимость в пескоструйной очистке. Тонкое твердое барьерное покрытие на основе растворителя для стали и алюминия, которое наносится на голые, предварительно обработанные или окрашенные металлические поверхности и обеспечивает превосходную защиту от коррозии. TC-4001-UVP — это однокомпонентный состав, предназначенный для защиты металлов и других поверхностей от разрушения, сохранения их структурной целостности и внешнего вида. Твердое, прочное покрытие наносится непосредственно на поверхность, образуя плотный барьер, препятствующий проникновению влаги и коррозии. TC-4001 прочно прилипает к голому, предварительно обработанному и окрашенному металлу, а также к другим поверхностям, таким как пластмассы и композиты. Покрытие легко наносится погружением, распылением или кистью толщиной от микрона до мил. Узнать больше: UVP Technology ♦ Техническое описание UVP Химический состав наших составов и структура наших покрытий обеспечивают ту же активную защиту от коррозии, что и хромат. Результат измеряется лабораторными и полевыми характеристиками, обеспечивающими защиту от коррозии, которая соответствует отраслевым или военным стандартам или превосходит их.

Химический состав наших составов и структура наших покрытий обеспечивают ту же активную защиту от коррозии, что и хромат. Результат измеряется лабораторными и полевыми характеристиками, обеспечивающими защиту от коррозии, которая соответствует отраслевым или военным стандартам или превосходит их. NANOMYTE

® Верхние покрытия NANOMYTE® TC-1001 »

Самовосстанавливающееся полимерное покрытие для металлов

NANOMYTE® TC-3001 »

Расширенная защита металла в экстремально коррозионных условиях

NANOMYTE® TC-4001 »

Нанокомпозитное барьерное покрытие для превосходной защиты от коррозии

NANOMYTE® TC-4001-UVP »

Нанокомпозитное барьерное покрытие с защитой от УФ-излучения

NANOMYTE® TC-5001 »

Антикоррозионное покрытие для оцинкованной и гальванизированной стали оцинкованной стали, с высоким покрытием и отличными циклическими характеристиками.

NANOMYTE® TC-5001-UVP »

Антикоррозионное покрытие для оцинкованной и гальванизированной стали с защитой от УФ-излучения

TC-5001-UVP представляет собой однокомпонентный состав, предназначенный для защиты оцинкованной и деградация. Продукт представляет собой твердое плотное нанокомпозитное покрытие, обеспечивающее барьерную защиту поверхности сплава. Покрытие устойчиво к царапинам и сколам, прочно прилипает к подложке. Состав обладает повышенной атмосферостойкостью и разработан с учетом требований клиентов в отношении толщины пленки и условий отверждения.

Подробнее: Технология UVP ♦ Техническое описание UVP

Предварительная обработка

NANOMYTE

® Предварительная обработкаNANOMYTE® PT-10 »

Сменная замена для предварительной обработки хроматами или фосфатами

Не содержащая хроматов антикоррозионная обработка на водной основе, обеспечивающая превосходную коррозионную стойкость и адгезию краски для алюминия и стали.![]()

NANOMYTE® PT-20 »

Предварительная обработка стали помогает снизить уровень пескоструйной обработкиТонкий нанокомпозит на водной основе для предварительной обработки, обеспечивающий превосходную адгезию между металлом и грунтовкой, что позволяет сократить количество пескоструйной очистки стальных поверхностей.

NANOMYTE® PT-60 »

Самовосстанавливающееся антикоррозионное покрытие устраняет необходимость в физических прокладкахВодоразбавляемое, не содержащее хроматов, самовосстанавливающееся конверсионное покрытие для магния, которое является простой заменой хромата.

NANOMYTE® PT-60C »

Электропроводящее коррозионностойкое покрытиеЭлектропроводящее водоразбавляемое самовосстанавливающееся конверсионное покрытие, специально разработанное для обработки поверхности легких металлических сплавов.

NANOMYTE® PT-100 »

Самовосстанавливающееся средство для предварительной обработки для превосходной защиты от коррозии Средство для предварительной обработки на водной основе для оцинкованной и оцинкованной стали, улучшающее адгезию и сводящее к минимуму образование белой и красной ржавчины, при использовании в сочетании с TC-5001 .

Грунтовки

NANOMYTE

® ГрунтовкиNANOMYTE® PM-101

Грунтовка на растворителе для стали с высокой эластичностью, обеспечивающая превосходную коррозионную стойкость и отличную адгезию к основанию без образования пузырей.

NANOMYTE® PM-102

Грунтовка на растворителе для стали с высокой эластичностью, которая обеспечивает хорошую барьерную защиту и перекрывает большие трещины; применимо до 200 мкм в один слой.

Особенности и преимущества

Особенности и преимущества- Широкое применение – Совместимость с большинством конструкционных металлов

- High Performance – Долговечная защита от коррозии

- Green Chemistry – Покрытия, не содержащие хрома, соответствуют стандартам охраны окружающей среды, здоровья и безопасности

- Интеллектуальная функциональность – Система, способная самостоятельно восстанавливаться при повреждении

- Экономия затрат – Меньше обслуживания, материалов и труда

- Повышенная производительность – Может потребоваться меньшая физическая подготовка металлической поверхности

Запросить цену

Форма запроса коммерческого предложения Антикоррозионные покрытия NANOMYTE ® продаются и поставляются напрямую от NEI и доступны в литрах или галлонах (~3,8 л), а также в больших объемах по запросу.