Заточка циркулярных пил с победитовыми напайками: Заточка дисковых пил с твердосплавными напайками

alexxlab | 24.01.2023 | 0 | Разное

Заточкаиуходзадисковымипиламидляпрецизионногорезания

- Стартовая страница

- Решения

- Ноу-хау

- Ноу-хау для дисковых пил

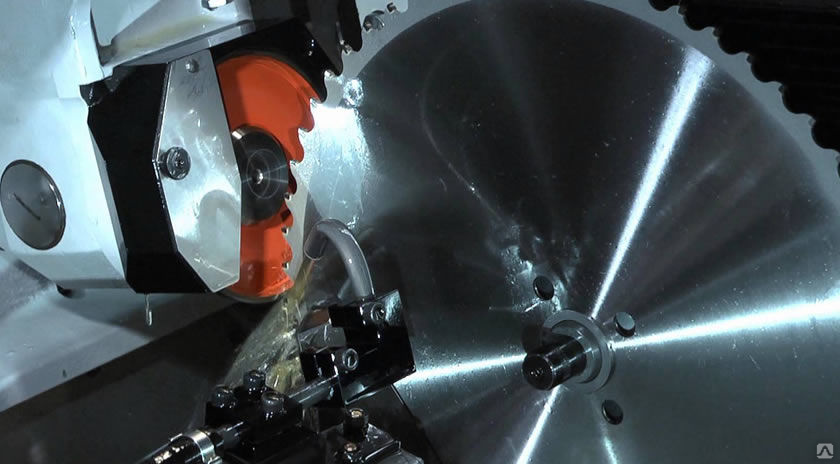

Профессиональная обработка и обслуживание инструмента — ключ к эффективному использованию твердосплавных дисковых пил и пил из быстрорежущей стали (HSS). С правильным оборудованием и технологией это не вызовет никаких проблем.

Заточка зубьев по передней грани выполняется, как правило, прямолинейно, но возможна и заточка под углом.

К обработке зубьев по передней грани относится также шлифование вогнутой передней грани. Оно осуществляется при помощи шлифовального штифта с высокой частотой вращения.

С подходящими шлифстанками для обработки передней и задней граней вы гарантированно добьетесь превосходных результатов!

/// 1. Передняя грань (передняя поверхность зуба) /// 2. Передняя грань с отрицательным углом /// 3. Вогнутая передняя грань /// Заточка передней грани методом торцового шлифования /// Различные геометрии зубьев при обработке по передней грани 1. Плоский /// 2. Односторонний скос вправо /// 3. Односторонний скос влево /// Различные геометрии зубьев при обработке по передней грани 4. Попеременно скошенный /// 5. Групповое расположение зубьев: плоский — односторонний скос вправо — односторонний скос влево /// 6. Вогнутая передняя грань /// Шлифование вогнутой передней грани методом периферийного шлифования Шлифование задней грани отличается большим многообразием по сравнению с шлифованием передней грани. Профиль зуба может меняться от прямого до почти круглого — в зависимости от области применения дисковой пилы с твердосплавными напайками. Задняя грань затачивается методом торцового или периферийного шлифования.

Профиль зуба может меняться от прямого до почти круглого — в зависимости от области применения дисковой пилы с твердосплавными напайками. Задняя грань затачивается методом торцового или периферийного шлифования.Метод торцового шлифования отличается особенной быстротой обработки. Для изготовления зубьев самой разнообразной формы (трапециевидной, треугольной и т. д.) по этому методу нужно лишь поворачивать шлифовальный круг на определенный угол.

На правильно выбранном шлифовальном станке можно обработать инструменты любой нужной вам формы.

/// 1. Задняя грань (задняя спинка зуба) на теле полотна /// 2. Задняя грань (задняя спинка зуба) твердосплавного зуба /// Различная геометрия зубьев при обработке задней грани 1. Плоский /// 2. Односторонний скос вправо /// 3. Односторонний скос влево /// 4. Попеременно скошенный /// Различная геометрия зубьев при обработке задней грани 5. Трапеция /// 6. Групповое расположение зубьев: плоский — трапециевидный с разной высотой зубьев /// 7.

Боковые грани зуба шлифуются с сужением в направлении резания и подачи, чтобы избежать вдавливания режущей кромки в материал. Таким образом, точность обработки боковых граней является определяющей для качества поверхности. Шлифование выполняется при изготовлении дисковой пилы однократно методом торцового или периферийного шлифования.

/// 1. Боковые грани по направлению вниз, в направлении подачи, с сужением /// 2. Передняя грань /// 3. Боковые грани по направлению назад, в направлении реза, с сужением /// 4. Передняя грань /// 1. Шлифование боковых граней методом торцового шлифования /// 2. Шлифование боковых граней методом периферийного шлифования /// 1. Задняя боковая грань /// 2. Выпуклая боковая грань /// 3. – 4. Варианты обработки боковой грани

/// 5. – 7. Варианты обработки боковой грани

Задняя боковая грань /// 2. Выпуклая боковая грань /// 3. – 4. Варианты обработки боковой грани

/// 5. – 7. Варианты обработки боковой граниТело полотна дисковых пил с твердосплавными напайками изготавливается из предварительно напряженной инструментальной стали. Заготовки пил предусматривают наличие гнезд под твердосплавные пластины. На производстве пайка осуществляется автоматически, при сервисных работах — вручную на станке, так как в данном случае требуется заменить только отдельные поврежденные зубья. Для пайки используется серебряный или слоистый припой.

При восстановлении дисковых пил чаще всего используется установка для пайки электросопротивлением. Она позволяет также удалять поврежденные зубья.

/// 1. Подготовленное тело полотна с гнездами под режущие пластины /// 2. Дисковая пила с напаянными зубьямиСтанки для заточки дисковых пил

На сайте Станкофф.RU вы можете найти станки для заточки дисковых пил от ведущих производителей. В наличии и под заказ более 30 моделей заточных станков для дисковых пил по лучшим ценам. Только выгодные предложения с подробными описаниями и фото. Уточняйте цены у менеджеров.

В наличии и под заказ более 30 моделей заточных станков для дисковых пил по лучшим ценам. Только выгодные предложения с подробными описаниями и фото. Уточняйте цены у менеджеров.

Станки для заточки пильных дисков: особенности применения

Режущий инструмент дисковой формы используется во многих видах лесопильного оборудования. Агрегаты отличаются конструкцией и производительностью, но имеют одинаковые требования к состоянию оснастки, которая должна быть достаточно острой для того чтобы обеспечивать быстрое и качественное изготовление пиломатериала. При постоянной работе по раскрою древесины необходимо вы можете приобрести в нашем магазине заточной станок для дисковых пил, который позволит профессионально выполнять техническое обслуживание расходных деталей.

Ручные операции по восстановлению остроты зубьев отнимают время и не способны обеспечить качественную обработку режущих граней, особенно если речь идет об оснастке для серьезного промышленного оборудования. Станки для заточки пильных дисков, предлагаемые нашей компанией, выпускаются отечественными и зарубежными производителями в бытовой и профессиональной категории. Приспособления с автоматическим или полуавтоматическим управлением позволяют квалифицированно выполнять перетачивание и правку пильного диска. Современное оборудование отличается продуманным технологическим устройством и дает возможность:

Приспособления с автоматическим или полуавтоматическим управлением позволяют квалифицированно выполнять перетачивание и правку пильного диска. Современное оборудование отличается продуманным технологическим устройством и дает возможность:

- выполнять восстановление остроты дисковых пил с любой формой и комбинацией зубцов;

- производить высокоточную настройку толщины затачиваемого инструмента;

- получать гарантированно качественный результат за счет отсутствия вибрационных колебаний.

Заточные станки для дисковых пил усовершенствованной конструкции, представленные на нашем сайте, имеют повышенную стоимость, но не требует участия персонала в работе и отличается увеличенным набором опций. Специальная защитная система предохраняет плоскость диска от появления сколов или разрушения стального полотна. При эпизодическом использовании целесообразно применять более простые конструкции, работа которых подразумевает ручное управление механизмами, визуальный контроль толщины снимаемого слоя металла и наличия угловых и радиальных отклонений заточенных зубьев.

Принцип работы и виды

Станки для заточки дисковых пил отличаются производительностью, способностью переносить рабочие нагрузки и оснащаются разными видами оснастки:

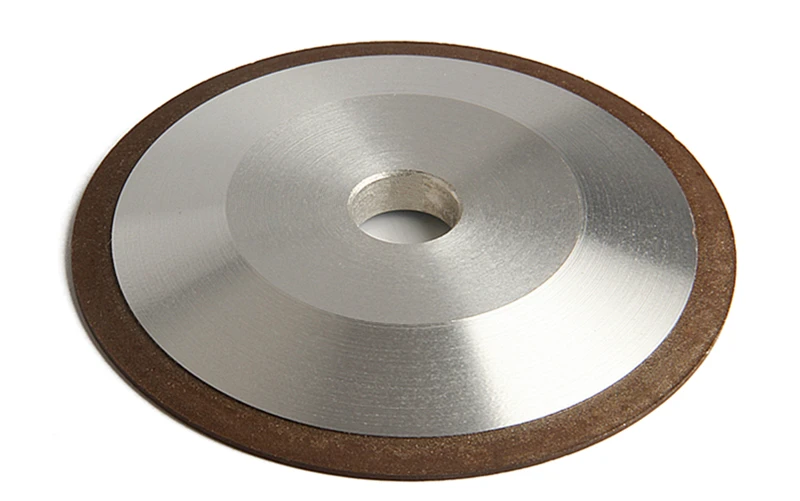

- абразивными точильными кругами;

- режущими дисками из эльбора;

- инструментом с алмазным напылением;

- дисками из зеленого карбида кремния;

- шлифовальной лентой.

Передняя и задняя грань пильного диска имеет напайки в виде пластин твердосплавной стали. Обработка режущей кромки должна производиться с полным сохранением геометрической формы прямых, скошенных, конических или трапециевидных зубьев. Для того чтобы получать гарантированное качество результата при восстановлении остроты резцов, следует купить станок для заточки дисковых пил, который обеспечит точное соблюдение основных углов наклона зубьев при обработке.

В более сложных моделях оборудования устанавливается специальный контроллер, который регулирует параметры в зависимости от количества зубьев на пильном диске. Затачивание режущей кромки производится с применением одной операции или поэтапно. Предварительная грубая обработка абразивным инструментом с последующей алмазной шлифовкой дает возможность получить экономию расходного материала и повышенное качество выполненной заточки.

Для того чтобы исключить перегрев затачиваемого диска, который может привести к деформации металла, в конструкции предусмотрена подача охлаждающей жидкости. Возможность регулировать рабочую температуру способствует качественной обработке режущей кромки и увеличивает рабочий ресурс механизмов.

Затачивание режущей кромки производится с применением одной операции или поэтапно. Предварительная грубая обработка абразивным инструментом с последующей алмазной шлифовкой дает возможность получить экономию расходного материала и повышенное качество выполненной заточки.

Для того чтобы исключить перегрев затачиваемого диска, который может привести к деформации металла, в конструкции предусмотрена подача охлаждающей жидкости. Возможность регулировать рабочую температуру способствует качественной обработке режущей кромки и увеличивает рабочий ресурс механизмов.

Как заточить победные диски. Как сделать станок и заточить диск циркулярной пилы инструкция с подробным описанием

Знаете ли вы, что…

Пила дисковая – стальной диск с нанесенными по его окружности зубьями, который может быть либо выпаян из твердого сплава, либо непосредственно вырезан (вырезан) из корпуса дисковой пилы.

Заточку и доводку зубьев дисковых пил с твердосплавными наконечниками производят абразивными (карборундовыми) или алмазными кругами, а также в сочетании: предварительную (грубую) заточку производят абразивными кругами, а чистовую и чистовую – алмазными. Для экономии твердосплавных и шлифовальных кругов основную заточку следует проводить по длине пластины – по задней кромке, а вспомогательную – по передней. Заточка по задней грани состоит из заточки по стальной части зуба под углом α+6°; тонкое шлифование на твердосплавной пластине под углом α+2°; доводка части пластины, примыкающей к лезвию, под углом α. Заточка по передней кромке (при необходимости) состоит из предварительной заточки по всей кромке под углом γ1 напайки пластины на зуб и окончательной заточки по передней кромке под углом γ (при чистовой шлифовке и доводке). Заточку и чистовую обработку необходимо проводить с постоянным охлаждением. Для алмазных кругов на бакелитовой связке допускается работа без охлаждения.

Для экономии твердосплавных и шлифовальных кругов основную заточку следует проводить по длине пластины – по задней кромке, а вспомогательную – по передней. Заточка по задней грани состоит из заточки по стальной части зуба под углом α+6°; тонкое шлифование на твердосплавной пластине под углом α+2°; доводка части пластины, примыкающей к лезвию, под углом α. Заточка по передней кромке (при необходимости) состоит из предварительной заточки по всей кромке под углом γ1 напайки пластины на зуб и окончательной заточки по передней кромке под углом γ (при чистовой шлифовке и доводке). Заточку и чистовую обработку необходимо проводить с постоянным охлаждением. Для алмазных кругов на бакелитовой связке допускается работа без охлаждения.

Алмазная заточка и доводка увеличивает стойкость инструмента в 2…3 раза и снижает расход твердых сплавов в 1,5…2 раза. Основные правила: заточка производится только на твердосплавной пластине (под углом α + 2°), максимальный припуск на заточку не более 0,2 мм; доводку производят только по фаске (под углом α), припуск должен быть не более 0,05 мм.

На современных шлифовальных станках с применением комбинированного алмазно-абразивного инструмента (две фракции зерен) заточку производят с непрерывным охлаждением за один проход при снятии припуска до 0,25 мм. Также были разработаны твердосплавные пилы, в которых используются неперетачиваемые пластины с двухсторонней заточкой. Переставляя их, они используются с обеих сторон, а затем перерабатываются для изготовления новых острых лезвий. Эта технология принципиально упрощает организацию инструментального хозяйства за счет его централизации и укрупнения специнструментальных предприятий.

Формирование задней поверхности (затылка) зуба. Если задняя грань фрезы плоская и заточка ведется по этой задней грани параллельными слоями, то по мере изнашивания зуба его задний угол α уменьшается и при достаточно большом числе переточек может стать недопустимо малым. Возможна заточка зуба по плоскости задней грани с сохранением величины заднего угла. Но это приведет к уменьшению угла заточки β с потерей точности резца. Для обеспечения постоянства α заднюю грань затачивают по одной из трех кривых: по спирали Архимеда, по логарифмической спирали, по дуге окружности, проведенной из смещенного центра.

Для обеспечения постоянства α заднюю грань затачивают по одной из трех кривых: по спирали Архимеда, по логарифмической спирали, по дуге окружности, проведенной из смещенного центра.

Для обеспечения нормальных условий работы тех участков контура зубчатого лезвия, которые лежат в плоскости вращения фрезы или близки к ней, создают боковой задний угол косым боковым обтачиванием задней части зуба (тангенциальная подрезка на 2…3° или радиальный подрез на 0°3″…1°), как на зубьях строгальной пилы.

Заточка пил по дереву: заточка пил по МДФ, заточка пил по ДСП. Заточка пил для композитных материалов: заточка пил по пластику, заточка пил по ламинату Заточка пил по металлу: заточка пил по алюминию, заточка пил по стали Заточка алмазных пил

Независимо от используемого в работе инструмента, он всегда подвержен износу, но в некоторых случаях возможно временное восстановление. Так что заточка циркулярной пилы своими руками – естественный процесс, который может выполнить любой.

Взгляд на циркулярную пилу изнутри

Сам диск изготовлен из очень прочных сплавов 50ХФА, 9ХФ и 65Г, а зарубежные фирмы используют свои варианты с аналогичными свойствами. Материал обладает повышенной надежностью и жесткостью, из-за чего инциденты случаются крайне редко.

Но рабочие части (режущие пластины) обычно изготавливают на основе вольфрама, карбида и кобальта, благодаря чему удается добиться высоких показателей прочности. Характеристики сплавов формируются на начальном этапе, т.к. зависят не только от доли, но и от размера зерен карбидной фазы (с уменьшением размера зерна прочность возрастает).

Режущие вставки припаиваются к диску с помощью высоких температур, а в качестве припоя используется серебро (оптимально) или медно-цинковое (хуже). Для сезонных домашних работ идеально подойдет медно-цинковый вариант, а для лесопильных заводов и профессиональных мастерских нужны более качественные серебряные аналоги.

Теперь нужно внимательно рассмотреть 1 зуб циркулярной пилы (рис. 1). Будет очень необычно, что есть 4 рабочие зоны:

1). Будет очень необычно, что есть 4 рабочие зоны:

Рис. 1. Схема зуба циркулярной пилы.

- А. Передний;

- Б. Спина;

- Б. 2 доп.

Эти зоны пересекаются друг с другом, благодаря чему образуются 3 режущие кромки:

- 1. Главный;

- 2 и 3. Вспомогательный.

Благодаря столь сложной системе получается качественный рез без ошибок и нюансов. Кроме того, существует еще 4 вида таких зубов:

- Прямо. Продольный быстрый рез, где можно немного пожертвовать качеством.

- Скошенный. Основной вариант, позволяющий работать с большинством материалов во всех направлениях (продольном и поперечном). Скос бывает левый и правый, и чаще всего на пилах чередуются оба варианта, тем самым повышая качество. С большим скосом его можно использовать как биговку, т.к. они не чипуются.

- Трапециевидный. Медленно тускнеют, но отлично себя показывают в работе. Часто используется в сочетании с прямым, за счет чего удается добиться наиболее точного эффекта.

Трапеция возвышается над прямой, поэтому делает черновую работу, а прямая, в свою очередь, завершающую.

Трапеция возвышается над прямой, поэтому делает черновую работу, а прямая, в свою очередь, завершающую. - Конический. Такие пилы используются в качестве вспомогательных для предотвращения прорезания стружкой нижних слоев ламината, а также для поперечной резки.

Как затачивать инструмент?

Основной износ приходится на верхнюю режущую кромку и переднюю кромку, поэтому именно на них направлена основная деятельность при заточке. Но не стоит забывать и о боковых гранях, т.к. при работе с массивными заготовками они также получают свою немалую нагрузку.

При работе не допускать затупления более 0,2 мм, т.к. в противном случае на заточку уйдет гораздо больше времени и сил. Этот фактор определяется визуально по срезу или по самому зубу.

Заточку зубьев следует проводить по 2-м плоскостям – передней и задней, что значительно продлит срок службы. Заточка только передней части сократит эти сроки как минимум в 2 раза. Перед началом работы металл очищается от всех сторонних материалов, а затем обезжиривается.

Для работы используются только 2 вида кругов:

- КНБ (эльбор) применяется для заточки быстрорежущей стали с повышенным коэффициентом прочности;

- PCD (алмаз и кремний) используются для заточки твердых сплавов. При длительной работе требуется охлаждение охлаждающей жидкостью (воду использовать нельзя), так как при достижении 900 С алмаз выгорает.

При заточке зуб идеально прилегает к рабочей поверхности, иначе можно потерять весь диск, либо не добиться нужного результата. В связи с тем, что на каждый диск уходит значительное количество времени, нужно отметить маркером начальную точку.

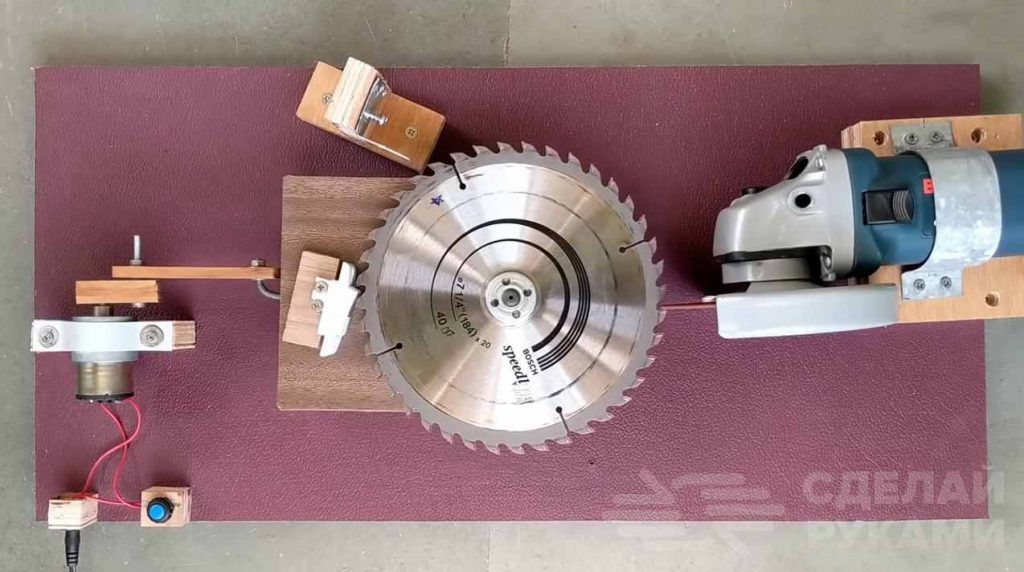

Специальные станки оснащены всем необходимым для обеспечения комфортной работы, поэтому ошибиться на них практически невозможно, тогда как в кустарных условиях придется проявить немного смекалки. Вам понадобятся следующие инструменты и материалы:

- подставка; электродвигатель

- ;

- насадка-переходник; листовая сталь

- ;

- болгарский; винты

- .

Для начала нужен небольшой электродвигатель, который качественно крепится к поверхности на высоте от 5 см и выше. На вал надевается переходник для шлифовальных дисков, после чего основная конструкция готова.

Но заостренные предметы неудобно держать в руках, поэтому для них на 3 см ниже древка формируется еще одна плоскость из листовой стали на расстоянии 2 см. В нем делаются 3 продольные прорези с шагом 1 см и диаметром 0,3 см, в которые вкручиваются стопорные винты.

В качестве панели для крепления можно придумать много чего, вплоть до каркаса из арматуры под каждый отдельный диаметр. Важен результат – строго перпендикулярное положение, позволяющее воздействовать на всю эксплуатируемую кромку.

Заточка зубьев на бензопиле и ножовке производится аналогично, но в последнем случае можно использовать точильные камни, т.к. материал очень податлив, и небольшая погрешность в результате даст очень незаметный эффект. При заточке таких пил часто возникает еще одно осложнение – загибаются зубья, что очень затрудняет дальнейшую эксплуатацию.

Подведение итогов

Несмотря на множество нюансов, заточка дисковых пил выполняется довольно просто и быстро. Важно провести этот процесс с большой точностью, чтобы конечный результат был достигнут в кратчайшие сроки.

При отсутствии под рукой профессионального инструмента для заточки пилы, можно собрать его из подручных материалов.

На полную сборку обычно уходит до 3-х часов, а срок службы ограничен только возможностями самого электродвигателя.

Циркулярная (циркулярная) пила – незаменимый инструмент, без которого не обойтись при проведении ремонтных, строительных, деревообрабатывающих или дровяных работ.

Качество и точность пропилов и срок службы пилы напрямую зависят от качества ее заточки.

Для заточки пилы вам понадобится:

Напильник, тиски, брусок, маркер, немного времени и хорошего настроения 🙂

Настроение поднимется еще больше, когда вы почувствуете разницу между работой тупой и хорошо заточенной пилой.

- Сохранение остроты лезвия особенно важно для маломощных циркулярных пил. Тупой диск увеличивает нагрузку на электродвигатель, который при перегреве может выйти из строя.

- признаки износа пилы, которые являются сигналом о необходимости ее заточки:

– необходимо прикладывать большее усилие при пилении;

– обгорели края реза, присутствует запах гари и темные следы на материале от зубьев пилы;

– повышенный нагрев электродвигателя (может появиться дым).

- Перед заточкой зубья пилы необходимо развести. Разводка зубов осуществляется либо специальной «разводкой» с ограничителем, либо металлической пластиной с прорезями.

- Заточку циркулярной пилы производят сначала с задней поверхности зуба, которая в процессе работы не соприкасается с обрабатываемым материалом. Затем затачивается лицевая поверхность, которая при распиловке упирается в материал. Затачивать диск можно прямо в станке, а можно снять для заточки в тисках.

- При заточке в станке убедитесь, что станок обесточен и случайно не запустится. Закрепите диск, поместив с обеих сторон тонкие деревянные бруски и прижав их к зубьям пилы.

- Отметьте маркером (фломастером) зуб, с которого началась заточка. Затачивая первый зуб, запомните количество движений напильником и старайтесь с таким же усилием и таким же количеством движений затачивать остальные зубья.

- Если вы решили снять диск со станка, зажмите его в тисках с деревянными плашками и выполните действия, описанные в пунктах 3-6. Поворачивайте диск в тисках, пока вы точите зубья.

- После заточки всех зубьев вставьте диск в станок, включите его в сеть и выпилите пробный деревянный брусок. Громкий шум, дребезжание или неравномерная подача материала указывают на разницу в высоте зубьев пилы. Чтобы проверить это, поднесите маркер к режущей кромке, а затем поверните лезвие на полный оборот в сторону, противоположную направлению вращения. Изучите диск. На каждом зубе будет оставлена отметка, позволяющая определить зубы, отличающиеся от остальных по высоте.

Осторожно уменьшите высоту выступающих зубов напильником.

Осторожно уменьшите высоту выступающих зубов напильником. - Конечно, наилучшее качество заточки достигается на специальных шлифовальных станках, но не всегда они могут быть у мастера дома.

Видео :

Те, кто работает с деревом, знают, насколько важны дисковые пилы. Этот инструмент должен всегда исправно работать и быть в полном порядке. Известно, что любые колющие и режущие инструменты имеют свойство затупляться. Циркулярные пилы по дереву не исключение. Их заточка требует особого внимания. При появлении первых признаков того, что пила начинает плохо работать, следует приступить к заточке, так как в дальнейшем инструмент начнет еще больше тупиться.

Заточка циркулярной пилы осуществляется разными способами: напильником, на станке, в тисках и на весу.

Дисковые пилы по дереву, которые необходимо периодически затачивать, особенно важны при обустройстве загородного дома из дерева. Циркулярные пилы также называют дисковыми пилами. Этот инструмент важен тем, что способен с высокой точностью резать деревянные детали.

Этот инструмент важен тем, что способен с высокой точностью резать деревянные детали.

Так можно ли самому сделать заточку? Да, самозатачивание возможно. Своевременная заточка дисковых пил по дереву позволит не только иметь под рукой острый рабочий инструмент, но и увеличить срок его службы. В частности, необходимо следить за состоянием дисковых пил, мощность которых сравнительно невелика, так как плохо заточенная пила начинает перегреваться. А перегрев может полностью вывести из строя рабочий инструмент.

Признаки снижения остроты пилы

При появлении следующих симптомов немедленно заточите пильное полотно:

- Заметное повышение температуры защитного кожуха двигателя пилы.

- Резка требует повышенных физических усилий.

- Возможно временное задымление двигателя.

- Появление запаха гари.

- Внешний вид темные пятна по краям пилы (нагар).

- Деревянная балка движется не плавно, а прыгает вдоль станка.

- Во время работы слышен подозрительный шум.

- Перекос зубьев циркулярной пилы.

Требования к работе

Также существует ряд требований к работе, соблюдение которых необходимо для безопасности и качественной заточки инструмента. При заточке диск должен быть установлен таким образом, чтобы все зубья были хорошо видны. Только в этом случае можно гарантировать качественную заточку. Диск должен оставаться в одном и том же положении во время заточки. Он должен очень плотно прилегать к фиксирующим стержням или тискам.

Вообще заточку диска надо делать на станке. Однако иногда рекомендуется снять диск и закрепить его в тисках. Во время загиба зубьев нужно плотно зафиксировать диск в тисках и использовать пассатижи. Угол наклона каждого зуба необходимо постоянно контролировать. Если не соблюдать угол наклона, то эффективность последующей работы инструмента будет близка к нулю. Перед тем, как начать гнуть зубы, нужно сделать соответствующие пометки об их исходном положении.

Правила заточки:

- В первую очередь нужно следить за тем, чтобы снятие металла происходило равномерно по профилю зубьев пилы.

- Ни в коем случае нельзя прижимать диск к шлифовальному кругу, так как это может привести к нагреву и разогреву материала, что приводит к деформациям.

- Профиль и высота зубьев после заточки должны быть сохранены.

- При заточке также очень важно использовать охлаждающую жидкость.

- Не допускается образование заусенцев при заточке.

- Что касается заточки кромок, то в теории есть правило: точить нужно либо переднюю сторону зубьев, либо переднюю и заднюю. Однако очень часто опытные мастера затачивают его с обратной стороны, так как считают, что это намного удобнее.

Правила постановки зубов

Перед тем, как приступить к заточке циркулярной пилы, нужно знать, что для этого потребуется разводка зубьев. Зубья должны попеременно отгибаться в сторону и затачиваться. Однако следует учитывать, что изгибание каждого из зубьев необходимо осуществлять на одинаковое расстояние. Для этого используют специальный инструмент-проводку. С помощью этого инструмента каждый зуб отводится примерно на середину его высоты.

Однако следует учитывать, что изгибание каждого из зубьев необходимо осуществлять на одинаковое расстояние. Для этого используют специальный инструмент-проводку. С помощью этого инструмента каждый зуб отводится примерно на середину его высоты.

Если разводка сделана правильно, то ширина пропила будет толще пильного диска. Правильная заточка предполагает, что сам диск не касается материала реза, а только зубья слой за слоем снимают поверхность дерева. Следовательно, чем шире набор зубьев, тем объемнее будет рез и тем меньше вероятность заклинивания. Однако добиться такого эффекта крайне сложно. Многие начинают разводить зубья ключом, но для дорогих качественных пил этот способ совершенно не подходит. Поэтому нужно использовать только то средство, которое для этого предназначено.

При заточке пилы особого внимания заслуживает и порода дерева, которое будет распиливаться. Для более мягких пород древесины требуется более широкий набор, чтобы срез был ровным и не имел шероховатостей и неровностей. Наиболее оптимальное отклонение зубов 5-10 мм в одну сторону. Проводку нужно делать до заточки, иначе зубья могут деформироваться и пила придет в негодность.

Наиболее оптимальное отклонение зубов 5-10 мм в одну сторону. Проводку нужно делать до заточки, иначе зубья могут деформироваться и пила придет в негодность.

Всего существует 3 основных типа проводки:

- Чистка – при такой раскладке каждый третий зуб остается в исходном положении. Этот тип подходит для распиловки особо твердых пород дерева.

- Классический – попеременно зубья загнуты влево и вправо.

- Волнистая – при такой компоновке каждый зуб имеет свое положение, в результате чего образуется волна зубьев. Этот способ один из самых эффективных, но и самый сложный. Опытные мастера при таком способе оставляют расстояние 0,3-0,7 мм.

Используется для заточки материалов и инструментов

Итак, для работы вам может понадобиться:

- 2 стержня; брусок

- ; тиски

- ; проводка

- ; файл

- .

Заточка циркулярной пилы: классический метод

Существует несколько различных способов заточки пильных полотен, но следующий является классическим. Начинайте заточку с обратной стороны. Передняя часть, упирающаяся в материал во время работы, остается в прежнем положении.

Начинайте заточку с обратной стороны. Передняя часть, упирающаяся в материал во время работы, остается в прежнем положении.

Для того, чтобы приступить к заточке диска, можно оставить диск непосредственно в станке или снять его со станка и зафиксировать в тисках. В первом способе обязательно отключите питание машины, вынув шнур из розетки. Для фиксации диска в одном положении используются 2 бруска, которые фиксируют его наподобие клиньев. Балки должны быть плотно прижаты к зубам, чтобы избежать их смещения. Зуб, с которого начинается заточка, должен быть отмечен фломастером сбоку.

При заточке первого зуба нужно запомнить количество движений, сделанных шлифовальным кругом или другим инструментом.

Все последующие зубья необходимо затачивать с одинаковой интенсивностью и количеством движений.

При работе в тисках принцип работы тот же. Некоторые более опытные мастера выполняют заточку на весу, но для этого нужен большой опыт. После полной заточки диск вставляется обратно в станок. Далее нужно распилить какой-нибудь ненужный деревянный брусок, при этом наблюдая за работой пилы. Необходимо обратить внимание, нет ли посторонних шумов и неравномерного движения луча. Если есть посторонний шум или скрип, нужно взять фломастер и плотно закрепить его возле пилы. Затем медленно поверните циферблат. В результате будет видно, где высота зубцов больше или меньше остальных.

После полной заточки диск вставляется обратно в станок. Далее нужно распилить какой-нибудь ненужный деревянный брусок, при этом наблюдая за работой пилы. Необходимо обратить внимание, нет ли посторонних шумов и неравномерного движения луча. Если есть посторонний шум или скрип, нужно взять фломастер и плотно закрепить его возле пилы. Затем медленно поверните циферблат. В результате будет видно, где высота зубцов больше или меньше остальных.

Другие методы заточки

- Полнопрофильный – самый точный и качественный, так как выполняется на профессиональном шлифовальном станке. Специальная окружность, которая подбирается по размеру, проходит всю межзубную полость за один раз вместе с поверхностью соседнего зуба. При такой заточке исключена деформация зубьев. Единственным минусом этого метода является то, что для разных пил требуются разные круги.

- Заточка кромки зуба – удобство этого метода в том, что заточку можно производить как профессионально, так и в домашних условиях.

Если работа выполняется на станке, то нужно приобрести специальные круги для разных дисков. Однако работу все же лучше выполнять дома, так как обычно объем работы небольшой и его можно выполнить с помощью обычного надфиля. Для качественной заточки достаточно сделать 4-5 движений надфилем – и зуб будет острым.

Если работа выполняется на станке, то нужно приобрести специальные круги для разных дисков. Однако работу все же лучше выполнять дома, так как обычно объем работы небольшой и его можно выполнить с помощью обычного надфиля. Для качественной заточки достаточно сделать 4-5 движений надфилем – и зуб будет острым.

Во время работы необходимо носить защитные очки. При заточке необходимо снимать только такое количество металла, которое необходимо для полного устранения трещин и деформаций. При заточке диск всегда должен оставаться в одном и том же положении относительно станка.

Если в течение длительного времени нет заточки, необходимо снять больше материала. Форма всех зубов должна быть точно такой же, как и высота. Все оставшиеся заусенцы должны быть полностью удалены.

Metalcutting Циркулярная пила Рекомендации по резке, советы, приемы и устранение неисправностей

18.03.2021

6 комментариев

составлено и отредактировано Бернардом Мартином

По мере того, как все больше и больше наших клиентов используют дисковые пилы Martindale Gaylee, мы составили это руководство для ответов на часто задаваемые вопросы, такие как «Есть ли эмпирическое правило для числа зубов?» или “Какой боковой зазор должен быть у меня?” Здесь мы рассмотрим множество основ выбора правильной конфигурации диска циркулярной пилы, некоторые советы, приемы и способы устранения неполадок, если что-то пойдет не так.

Скорость подачи циркулярной пилы

Это общие рекомендации по скорости резания для циркулярных пил, используемых в металлообработке, от Martindale/Gaylee. Может варьироваться от приложения к приложению, но в основном это некоторые общие рекомендации по начальным параметрам при использовании высокоскоростных или твердосплавных пил.

- Пилки из быстрорежущей стали: 0,002–0,006 дюйма (IPT-дюйм на зуб / CLPT-нагрузка стружки на зуб)

- Твердосплавные пилы: – нагрузка стружки на зуб)

Это консервативная рекомендация в качестве отправной точки для скорости подачи, которая может варьироваться в зависимости от разрезаемого материала и скорости резания (SFPM).

Выбор надлежащего количества зубьев в металлорежущей пиле

Вообще говоря, для глубоких пропилов и мягкого материала требуется меньшее количество зубьев для удаления стружки и более прочные зубья (посадка) Для тонкого материала требуется больше зубьев, но имейте в виду, что по крайней мере 2 зуба на лезвии должны быть задействованы в резке.

Твердые материалы и узкие пазы (менее 0,025 дюйма) также требуют большего количества зубьев. Для твердых материалов требуется больше зубьев, и они обеспечивают более гладкий срез, но с гораздо меньшей производительностью. Попеременно скошенные зубья препятствуют застреванию стружки в разрезе и в щелях зуба. Помните, что в резке всегда должно быть задействовано как минимум 2 зуба. Увеличение количества зубов для:

Уменьшение количества зубьев Для:

|

тарелка или полая помол. Вы измеряете по стороне кончика, и разница это разница между передней и задней частью. Когда вы режете, материал сжимается и пружинит после прохождения режущей кромки.

тарелка или полая помол. Вы измеряете по стороне кончика, и разница это разница между передней и задней частью. Когда вы режете, материал сжимается и пружинит после прохождения режущей кромки.