Заточка электродов контактной сварки: Машинка пневматическая для заточки электродов контактной сварки

alexxlab | 23.06.2023 | 0 | Разное

Заточка вольфрамовых электродов: правила и способы заточки

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Диаметр электродов определяет насколько прочно и качественно будут сварены детали. Их диаметр должен быть в 2 раза толще сварного узла. Согласно государственным стандартам они бывают диаметром от 10 до 40 мм.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

Схема электрода для сварки

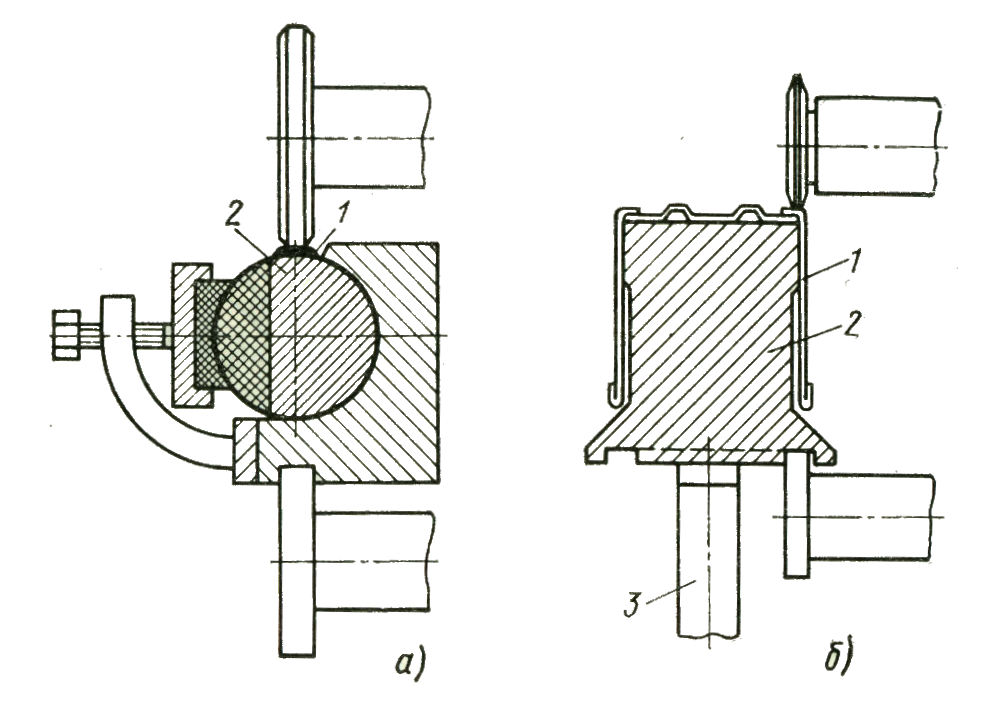

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Сварка в глубине маленькой детали производится фигурными электродами, а с большими деталями предпочтительнее использовать фигурные держатели.

Преимуществом такого способа является возможность регулировать длину электрода.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Особенности конструкции

Электроды, предназначенные для контактной сварки, включают в свой состав цилиндрическую часть, рабочую и посадочную части. Во внутренней полости элемента находится специальный канал, который предназначен для подачи воды, охлаждающей электродержатель.

Во внутренней полости элемента находится специальный канал, который предназначен для подачи воды, охлаждающей электродержатель.

Рабочая часть обладает сферической или плоской поверхностью. Ее диметр подбирается в соответствии с толщиной обрабатываемых изделий и используемого материала. Прочность же электрода обеспечивается средней частью.

Часть посадочная должна иметь конусную форму, чтобы деталь надежно фиксировалась в электродержателе. Ее обработка должна происходить с чистотой не менее 7 класса.

На пользовательские свойства детали влияет расстояние от самого дна охлаждающего канала до рабочего края: срок службы, устойчивость и т. д. Если это расстояние будет небольшим, то охлаждение элемента будет происходить гораздо эффективнее, однако он при этом сможет выдержать гораздо меньшее количество переточек.

Вставки на основе молибдена и вольфрама помещаются внутрь медных деталей. Изделия, сделанные таким способом, используются для сварки анодированной или оцинкованной стали.

Материалы электродов для контактной сварки

Одним из решающих факторов качества сварного шва, является прочность на разрыв. Это определяется температурой сварной точки и зависит от теплофизических свойств материала проводника.

Медь в чистом виде неэффективна, поскольку является очень пластичным металлом и не имеет необходимой упругости, чтобы между сварными циклами восстановиться в геометрической форме. Кроме того, себестоимость материала относительно высока, а при таких свойствах электроды требовали бы регулярной замены, что привело бы к удорожанию процесса.

Использование упрочненной меди также не увенчалось успехом, так как снижение температуры рекристаллизации приводит к тому, что с каждой следующей сварной точкой износ рабочей поверхности будет увеличиваться. В свою очередь, эффективными оказались сплавы меди с рядом других металлов. К примеру, кадмий, бериллий, магний и цинк добавили твердости сплаву во время нагрева. В то же время железо, никель, хром и кремний позволяют выдерживать частые тепловые нагрузки и сохранять темп работы.

Контактная сварки

Электропроводность меди составляет 0,0172 Ом*мм2/м. Чем меньше этот показатель, тем наиболее он подходит в качестве материала электродов для контактной сварки.

В случае, если нужно сварить элементы из разных металлов или деталей разной толщины, тогда электротеплопроводность электрода должна составить до 40% от данного свойства чистой меди. Однако если выполнить весь проводник из такого сплава, то он будет достаточно быстро нагреваться, поскольку имеет высокое сопротивление.

Используя технологию составных конструкций можно добиться ощутимой экономии средств. В таких конструкциях материалы, используемые в основании, подбирают с высоким показателем электропроводности, а наружную или сменную часть изготавливают из тепло и износостойких сплавов. Например, металлокерамические сплавы, состоящие на 44 % из меди и на 56 % из вольфрама. Электропроводность такого сплава составляет 60 % от электропроводности меди, что позволяет минимальными усилиями нагреть сварную точку.

В зависимости от условий работы и поставленных задач, сплавы делятся на:

- Тяжелые условия. Электроды, работающие при температуре до 500 оС, выполнены из сплавов бронз, хрома и циркония. Для сварки нержавейки используют сплавы бронз, легированных титаном и бериллием.

- Средняя нагрузка. Сваркустандартно углеродистых, медных и алюминиевых деталей, производят электродами из сплавов, в которых марка меди для электродов, способная работать при температуре до 300 оС.

- Легко нагруженные. Сплавы, в состав которых входит кадмиевая, хромистая и кремненикелевая бронзы, способны работать при температуре до 200 оС

Зачем нужна заточка электродов

Несмотря на все свои достоинства, вольфрамовые электроды со временем деформируются, и их заточку необходимо восстанавливать. Эту операцию следует проводить максимально точно и осторожно. Небрежность в ее выполнении может привести к ряду негативных последствий:

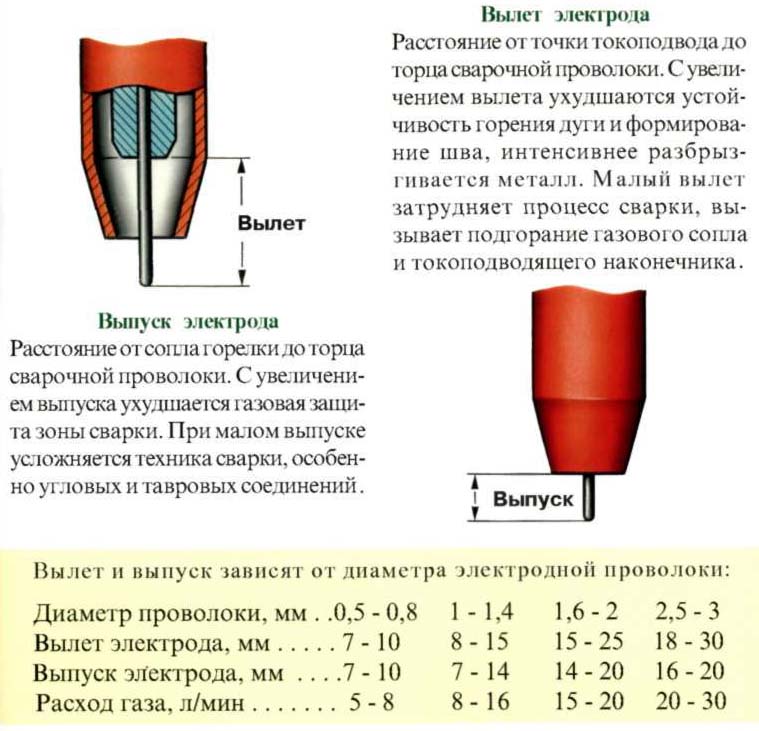

- Риски на электроде должны быть расположены вдоль его оси и иметь минимальный размер.

Погрешности в их расположении приводят к нестабильному горению дуги.

Погрешности в их расположении приводят к нестабильному горению дуги. - Несимметрично выполненная заточка становится причиной отклонения дуги в сторону одной из кромок.

- Для работы на постоянном токе используется конусовидная заточка. При ее увеличенной длине и малом угле увеличивается зона термического воздействия и уменьшается глубина проплавления. Сварочный шов, выполненный таким электродом, будет широким и непрочным. При большом угле заточки глубина проплавления увеличивается, но резко уменьшается зона термического влияния. В результате сварочный шов будет чрезмерно узким и вновь не обеспечит требуемой прочности.

В целом неправильная или некачественная заточка является причиной перегрева электрода и уменьшения срока его службы.

Такой сварочный шов не может считаться качественным

Электроды для точечной сварки

Процесс точечной сварки объясняет сам себя из своего же названия. Соответственно сварочным мини швом является одна точка, размер которой обусловлен диаметром рабочей поверхности электрода.

Электродами для контактной точечной сварки являются стержни, выполненные из сплавов, в основе которых находится медь. Диаметр рабочей поверхности обусловлен ГОСТом 14111-90, и изготавливается в диапазоне от 10-40 мм. Электроды на точечную сварку тщательно подбираются, поскольку имеют различные свойства. Они выполняются как со сферической, так и с плоской рабочей поверхностью.

Криволинейный электрод для точечной сварки

Электроды для точечной сварки своими руками теоретически можно изготовить, но необходимо быть уверенным, что сплав соответствует заявленным требованиям. Кроме того нужно выдержать все размеры, что в домашних условиях не так-то просто. Поэтому, приобретая заводские токопроводящие элементы, можно рассчитывать на качественное выполнение сварочных работ.

Точечная сварка имеет массу плюсов, среди которых эстетическое сварочное пятно, простота эксплуатации сварочного аппарата и высокая производительность. Имеется также один недостаток, а именно отсутствие герметичного сварочного шва.

Какие задачи решает электрод?

В целом электроды решают сразу несколько задач:

- Вещества, которые входят в состав покрытия, характеризуются низкой величиной потенциала ионизации. В результате электрическая дуга после зажигания легко насыщается свободными ионами, которые поддерживают и стабилизируют процесс горения.

- Обмазка электродов не только создает газовое облако во время сгорания, но также участвует в образовании поверх сварного шва слоя шлака. Он выполняет защитную функцию и одновременно снижает скорость охлаждения расплавленного металла. Благодаря этому создаются благоприятные условия для удаления из шва нежелательных примесей или неметаллических включений.

- Важным условием получения качественных швов является отсутствие в них кислорода. Поэтому в состав покрытия электрода входят специальные вещества – раскислители. В процессе сварки они вступают в химическую реакцию с кислородом и «связывают» его.

- Еще одна важная функция – легирование металла шва рядом элементов с целью улучшения его свойств.

Для этого в состав электрода входят хром, кремний, марганец, титан и др.

Для этого в состав электрода входят хром, кремний, марганец, титан и др.

Назначение электродов

Само название «электрод» возникло от двух греческих слов: elektra и hodos. Они переводятся как «электричество» и «дорога».

Современное решение затачивания вольфрамовых электродов

Главная / Библиотека / Новости / Современное решение затачивания вольфрамовых электродов

Представляем вашему вниманию портативную машинку для заточки вольфрамовых электродов WAG 40, отвечающую требованиям безопасной и экологически чистой заточки вольфрамовых электродов, необходимых для TIG, плазменной и орбитальной сварки. Эффективная и высококачественная заточка вольфрамового электрода обеспечивается благодаря продольному затачиванию, бесступенчатой регулировке угла заточки, увеличенному в 3 раза ресурсу алмазного шлифовального диска и прилагаемому держателю электрода.

Чемодан для переноски и небольшой вес делают WAG 40 идеальным решением для задач, где необходимо применять машинку для заточки вольфрамовых электродов. В то же время WAG 40 имеет встроенный пылевой фильтр, защищающий от опасной шлифовальной пыли, обеспечивая фильтрацию мелкодисперсной пыли.

В то же время WAG 40 имеет встроенный пылевой фильтр, защищающий от опасной шлифовальной пыли, обеспечивая фильтрацию мелкодисперсной пыли.

WAG 40 может затачивать электроды диаметром от 1 мм до 4 мм. Точная направляющая и упор на рукоятке держателя электрода гарантируют высококачественное продольное затачивание электрода. На шкале градуировки можно бесступенчато выставить желаемый угол заточки. Угол заточки от 7,5° до 90° дает в итоге острый угол от 15° до 180°. Подставки и кронштейны стабилизируют устройство во время процесса шлифовки.

Через смотровое стекло на аппарате можно легко следить за процессом заточки электрода и контролировать усилие шлифования. Это делает возможным предупредить накаливание электрода и скорый износ алмазного круга из-за слишком высокой температуры.

Благодаря мерной рейке для измерения глубины и направляющей на держателе электродов можно достичь экономии электродов (минимального расхода электродов, минимума времени, необходимого для затачивания, минимального образования шлифовальной пыли и незначительного износа шлифовального круга).

Благодаря специальному цанговому зажиму можно также затачивать короткие вольфрамовые электроды длиной до 15 мм (например, во время проведения сложных монтажных работ и при использовании орбитальной сварки).

Простое управление

Установите бесступенчатую шкалу градусов на нужный угол. Прикрепите вольфрамовый электрод к держателю электрода и затяните в установочном шаблоне. Держатель электрода вставляется в аппарат для заточки, который запускается, и держатель поворачивается. Если держатель электрода дальше не вдавливается, процесс заточки завершен.

Как заточить вольфрамовый электрод для сварки? Видео

У Вас появились вопросы? Смело обращайтесь за помощью к квалифицированным специалистам ООО «ДельтаСвар»!

Читайте также:

Выставка «МЕТАЛЛООБРАБОТКА-2023»

На нашем стенде будет демонстрироваться оборудование для сварки и резки металла. Ждем Вас с 22 по 26 мая 2023 года в ЦВК Экспоцентр, г. Москва! Специалисты ООО «ДельтаСвар» подберут рациональное оборудование и технологию для решения актуальных технических задач Вашего производства!

…

Ждем Вас с 22 по 26 мая 2023 года в ЦВК Экспоцентр, г. Москва! Специалисты ООО «ДельтаСвар» подберут рациональное оборудование и технологию для решения актуальных технических задач Вашего производства!

…

С Международным женским днем 8 марта!

Дорогие женщины! Коллектив компании «ДельтаСвар» поздравляет вас с прекрасным праздником – 8 марта!

…

Выставка «Металлообработка. Сварка — Урал»

Выставка «Металлообработка. Сварка — Урал» — 23-я Специализированная выставка технологий и оборудования для машиностроения, металлообрабатывающей промышленности и сварочного оборудования. Приглашаем посетить стенды № F31 и С71 компании «ДельтаСвар» в павильоне 1 с 14 по 17 марта 2023 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Коллектив компании «ДельтаСвар» поздравляет с Новым годом и Рождеством!

…

Выставка Weldex-2022

Приглашаем Вас посетить стенд нашей компании на выставке Weldex-2022, которая пройдет 11-14 октября 2022 года в МВЦ «Крокус Экспо»!

. ..

..

Поделиться ссылкой:

Практические советы по сварке: заточка вольфрамовых электродов

5 важных советов по правильной заточке электродов для сварки ВИГ

Великолепные сварные швы можно получить с помощью сварки ВИГ. Не только правильный выбор вольфрамового электрода влияет на внешний вид и качество результата сварки. То, КАК затачивается электрод для сварки TIG, также оказывает огромное влияние на качество сварного шва. В этом блоге мы хотели бы показать вам, как правильно затачивать вольфрамовые электроды, чтобы этот важный сварочный аксессуар для горелки TIG мог раскрыть весь свой потенциал.

В основном практикуется, но неправильно – Это неправильный способ заточки вольфрамовых электродов!

Нестабильная дуга, плохое зажигание… звучит знакомо?

Вы все настроили, в последний раз проверили соединения и настройки на сварочном аппарате и начали процесс сварки. Вроде бы все требования к хорошо идущему шву соблюдены, но дуга зажигается плохо или беспокойно. Что это может быть? Возможно, подача газа не оптимальна? Если вы можете это исключить, лучше присмотреться к своему электроду для сварки TIG. Если он затупился и поэтому изношен или даже выглядит пористым, его необходимо заточить. Возможно, вы только что заточили электрод для сварки TIG, и проблема с плохо зажигаемой или нестабильной дугой связана с неправильно заточенным сварочным электродом.

Что это может быть? Возможно, подача газа не оптимальна? Если вы можете это исключить, лучше присмотреться к своему электроду для сварки TIG. Если он затупился и поэтому изношен или даже выглядит пористым, его необходимо заточить. Возможно, вы только что заточили электрод для сварки TIG, и проблема с плохо зажигаемой или нестабильной дугой связана с неправильно заточенным сварочным электродом.

Зачем нужно затачивать вольфрамовые электроды?

Вольфрамовый электрод является так называемым неплавящимся электродом, но в процессе эксплуатации он также меняет свои свойства, обусловленные добавлением легирующих элементов, и форму. Если быть точным: наверху, где становится жарко.

Легирующие элементы и их задачи – небольшой экскурс

Распространенными легирующими элементами являются оксиды тория, лантана, церия и циркония. Одной из их задач является облегчение выброса электродов из вольфрамового электрода, потому что это означает большую энергию дуги, более эффективную сварку и часто даже более высокую скорость сварки. Поскольку электрод для сварки TIG может достигать температуры до 3000 ° C в процессе и даже выше на конце, температура плавления вольфрама превышена. Как уже упоминалось, высокие температуры означают хорошую эмиссию электродов, но это также означает, что удаляется больше материала. Добавленные легирующие элементы или оксиды также приводят к снижению температуры, необходимой для эмиссии, и таким образом уменьшают износ вольфрамового электрода. Подробнее о свойствах различных легирующих элементов можно прочитать в нашем блоге «Практические советы по сварке: вольфрамовые электроды».

Поскольку электрод для сварки TIG может достигать температуры до 3000 ° C в процессе и даже выше на конце, температура плавления вольфрама превышена. Как уже упоминалось, высокие температуры означают хорошую эмиссию электродов, но это также означает, что удаляется больше материала. Добавленные легирующие элементы или оксиды также приводят к снижению температуры, необходимой для эмиссии, и таким образом уменьшают износ вольфрамового электрода. Подробнее о свойствах различных легирующих элементов можно прочитать в нашем блоге «Практические советы по сварке: вольфрамовые электроды».

Чем больше используется электрод для сварки ВИГ, тем больше выделяется легирующих элементов, что означает, например, что вольфрамовый электрод плохо зажигается или дуга становится нестабильной. Это также можно узнать по тому факту, что кончик электрода становится пористым и открытым, что ясно иллюстрирует следующий рисунок.

На этом рисунке показано сильное так называемое истощение оксида лантана на кончике использованного вольфрамового электрода (WL 20). Источник: Андреас Эндеманн, Weldstone Components GmbH

Источник: Андреас Эндеманн, Weldstone Components GmbH

Итак, если вы хотите, чтобы ваш вольфрамовый электрод прослужил долго, вы должны знать, что легирующий элемент медленно испаряется с кончика сварочного электрода TIG. При вымывании или испарении легирующего элемента легирование из сердцевины электрода также медленнее диффундирует к острию. Таким образом, идеально иметь вольфрамовый электрод, добавленные оксиды которого сохраняются как можно дольше. Например, вольфрамовый электрод E3® от ABICOR BINZEL с добавлением редкоземельных элементов значительно более стабилен, чем электрод с оксидом церия, который сравнительно быстро испаряется. Со сварочным электродом E3® вы будете счастливы дольше, и вам нужно только затачивать вольфрамовый электрод со значительно более длительными интервалами.

Явление, которое также можно наблюдать на вольфрамовых электродах, — это так называемое образование короны. Возможно, вы также видели, как много маленьких пиков образовалось вокруг заостренного кончика электрода. Можно было бы предположить, что это как-то связано со свойствами вольфрама, но это не имеет к нему никакого отношения. Скорее это последствия окисления кислородом, возгонки – т.е. е. фазовый переход из твердого состояния в газообразное – и последующую диссоциацию (разделение химического соединения на две и более молекулы) образующихся оксидов. Затачивая вольфрамовые электроды, эти кольца материала можно снова без проблем удалить.

Можно было бы предположить, что это как-то связано со свойствами вольфрама, но это не имеет к нему никакого отношения. Скорее это последствия окисления кислородом, возгонки – т.е. е. фазовый переход из твердого состояния в газообразное – и последующую диссоциацию (разделение химического соединения на две и более молекулы) образующихся оксидов. Затачивая вольфрамовые электроды, эти кольца материала можно снова без проблем удалить.

Поэтому заточка вольфрамовых электродов необходима для достижения наилучших результатов сварки!

Однако при заточке вольфрамового электрода необходимо соблюдать несколько важных правил. Мы собрали их для вас здесь.

5 советов, как правильно заточить вольфрамовые электроды

1. Будьте осторожны со сломанным или защемленным наконечником электрода

Если вы посмотрите на наконечник вольфрамового электрода, сильно увеличенный, вы можете четко увидеть так называемый размер зерна в материале , для которого характерны светлые и темные участки. Каждая граница от одной области до другой представляет собой границу зерна. Вольфрамовые электроды имеют слабое место при механическом воздействии вдоль границы зерна. Это означает: Защемленный или изношенный электрод для сварки ВИГ ослаблен на границах зерен. Если это теперь заточить, происходит нечто подобное, что, образно говоря, известно из заточки карандаша тупой точилкой: материал плохо рвется.

Каждая граница от одной области до другой представляет собой границу зерна. Вольфрамовые электроды имеют слабое место при механическом воздействии вдоль границы зерна. Это означает: Защемленный или изношенный электрод для сварки ВИГ ослаблен на границах зерен. Если это теперь заточить, происходит нечто подобное, что, образно говоря, известно из заточки карандаша тупой точилкой: материал плохо рвется.

Тепло во время сварки может привести к образованию трещин на вершине, если граница зерна повреждена. При шлифовке вольфрамового электрода нужно действовать очень осторожно, чтобы не повредить границу зерна. Давление для заточки также должно быть легким. Если давление слишком велико, накапливается тепло, которое, в свою очередь, может повредить границу зерна.

2. Никогда не затачивайте электрод для сварки ВИГ вручную

Угловая шлифовальная машина, точильный камень или абразивная швабра – существуют самые рискованные способы заточки вольфрамовых электродов вручную. Ни в коем случае не пытайтесь затачивать вольфрамовый электрод от руки! Для хорошего результата сварки наконечник должен быть концентричным, а поверхность заточки гладкой. Даже при очень устойчивом ручном управлении вы никогда не получите идеальный разрез вольфрамовым электродом. И это особенно важно, когда сварной шов более требователен. Кроме того, ручное шлифование никогда не бывает точно таким же во второй раз. Тем не менее, воспроизводимые параметры являются основой и конечным пунктом для стабильно хороших соотв. высокое качество.

Ни в коем случае не пытайтесь затачивать вольфрамовый электрод от руки! Для хорошего результата сварки наконечник должен быть концентричным, а поверхность заточки гладкой. Даже при очень устойчивом ручном управлении вы никогда не получите идеальный разрез вольфрамовым электродом. И это особенно важно, когда сварной шов более требователен. Кроме того, ручное шлифование никогда не бывает точно таким же во второй раз. Тем не менее, воспроизводимые параметры являются основой и конечным пунктом для стабильно хороших соотв. высокое качество.

3. Правильное направление заточки вольфрамовых электродов: аксиальное вместо радиального

При заточке электрода для сварки ВИГ решающее значение имеет направление заточки: Если заточка поперечная, т.е. е. радиально к сварочному электроду образуется широкий конус дуги. В этом случае глубина проникновения меньше, что в результате приводит к ошибкам привязки корней, например, в случае двутаврового соединения. Если, с другой стороны, разрез продольный к электроду, т. е. е. в осевом направлении дуга более сфокусирована, обеспечивает более глубокое проплавление и, таким образом, облегчает сварщику подачу энергии с высокой точностью.

е. е. в осевом направлении дуга более сфокусирована, обеспечивает более глубокое проплавление и, таким образом, облегчает сварщику подачу энергии с высокой точностью.

Существует эмпирическое правило: кончик вольфрамового электрода должен быть вдвое длиннее его диаметра.

4. Заточка под правильным углом

Вы получите наилучший результат сварки при правильном угле заточки. Чем острее электрод для сварки TIG заточен, тем более точным и узким будет проплавление. Однако в то же время нагрузка на кончик электрода чрезвычайно высока, что, в свою очередь, ограничивает срок его службы. При крайнем пике, например, 30°, вольфрам может попасть в сварочную ванну и затем загрязнить ее. Если, с другой стороны, вольфрамовый электрод имеет тупое острие и вы свариваете им тот же сварочный ток, что и заостренным электродом, то проплавление будет более широким и менее сфокусированным. Мы рекомендуем угол заточки 60° для электродов для сварки TIG, чтобы добиться наилучших результатов сварки.

5. Выровняйте кончик электрода после заточки

Мы рекомендуем вам выровнять или затупить кончик вольфрамового электрода после заточки. Ориентир для этого составляет ок. десять процентов от диаметра электрода – электрод диаметром 1,6 мм имеет тупой конец ок. 0,15 мм. Уплощенный наконечник положительно влияет на выход электрода, поскольку предотвращает выпадение частиц из наконечника вольфрамового электрода. Кроме того, плоское шлифование поверхности наконечника снижает нагрузку на электрод и, таким образом, продлевает срок службы этой изнашиваемой детали.

Заточка электрода при сварке переменным током

При сварке переменным током затачивание вольфрамового электрода происходит по-другому: сварочный электрод не заостряется, а затачивается до плоского состояния, чтобы можно было сформировать сферический колпачок. Эту сферическую форму легче создать, если с электрода снять фаску или отшлифовать под углом 45°. Если вы заметите, что при использовании легированного вольфрамового электрода, такого как E3 ® , он плохо воспламеняется из-за истощения легирующих элементов, вы укорачиваете сварочный электрод по крайней мере на длину цоколя и делаете на нем фаску, как указано выше. в начале. Небольшой совет, чтобы получить хороший калот: держите горелку одной рукой и зажигайте дугу, а другой рукой кратковременно увеличивайте ток в источнике питания… и есть калот на 1 А.

в начале. Небольшой совет, чтобы получить хороший калот: держите горелку одной рукой и зажигайте дугу, а другой рукой кратковременно увеличивайте ток в источнике питания… и есть калот на 1 А.

Если вы заметили, что калот значительно больше диаметра электрода, то сварочный ток слишком велик для этого электрода и вам следует использовать следующий больший диаметр.

Образование калотта с различным усилением (сварка переменного тока)

Слишком низкий коррект слишком высокий

Давайте спустимся к нему: какое устройство лучше всего подходит для заостренных электродов?

Точильный камень, угловая шлифовальная машина, абразивная швабра … лучше не использовать эти приспособления для заточки вольфрамовых электродов. Хотя ручная заточка с такими помощниками очень распространена и может быть достаточной для небольших мастерских, мы рекомендуем заточку электрода на шлифовальном станке для вольфрамовых электродов. Для этого на рынке есть хорошие устройства, в которые определенно стоит инвестировать, если вы хотите добиться наилучших результатов сварки.

Автоматические устройства для заточки электродов TIG доступны как устройства для сухого шлифования, так и устройства для мокрого шлифования. Если вам приходится очень часто затачивать вольфрамовые электроды, рекомендуется мокрая шлифовальная машина, поскольку она также охлаждает. Из-за трения на шлифовальном круге во время процесса шлифования на сухих шлифовальных станках разлетаются мелкие искры, что не является проблемой, если шлифование не так часто. Сама заточка вольфрамового электрода выполняется в несколько простых шагов и является безопасным делом – в том числе и с точки зрения здоровья, поскольку шлифовальная пыль впитывается в устройство и не попадает в дыхательные пути сварщика.

Мы покажем вам, как заточить электрод на сухой шлифовальной машине за 5 простых шагов.

Как заточить вольфрамовые электроды за 5 шагов

1. Зажмите электрод для сварки ВИГ в зажимном устройстве, встроенном в шлифовальный станок, и подготовьте его к заточке.

2. Установите угол заточки.

3. Включите прибор, вставьте вольфрамовый электрод в кофемолку и удерживайте его.

4. В процессе шлифовки регулярно поворачивайте электрод для сварки ВИГ до тех пор, пока не перестанет ощущаться или слышаться сопротивление.

5. Снимите сварочный электрод и проверьте результат. Чем острее вольфрамовый электрод, тем сфокусированнее и глубже проплавление.

Как видите, заточка вольфрамовых электродов оказывает существенное влияние на процесс сварки и результат сварки. Что вы уже испытали или каковы ваши впечатления от шлифовки электродов TIG? Пожалуйста, дайте нам знать здесь.

Если вы хотите узнать больше об электродах для сварки TIG, получите дополнительную информацию об этом важном аксессуаре для сварки здесь.

Удачной сварки!

Чтобы получать регулярные обновления по другим интересным темам сварочной отрасли, подпишитесь на наши новости:

Советы и рекомендации по заточке вольфрамового электрода при сварке TIG

электрическая дуга для выработки тепла, необходимого для соединения двух металлических частей. Заточка вольфрамового электрода — критически важный процесс для получения электрода требуемой формы, который влияет на зажигание дуги, проплавление сварного шва, форму дуги и срок службы электрода.

Заточка вольфрамового электрода — критически важный процесс для получения электрода требуемой формы, который влияет на зажигание дуги, проплавление сварного шва, форму дуги и срок службы электрода.

Качественный вольфрамовый электрод необходим для получения хорошего валика сварного шва TIG с точки зрения формы и провара. Выбор правильного типа и хорошего качества вольфрамового электрода — не единственные факторы, влияющие на внешний вид сварки. Шлифовка и заточка вольфрамового электрода играет важную роль в получении превосходного сварного шва при сварке TIG.

Если вольфрамовый электрод неправильно заточен, во время сварки можно столкнуться со многими проблемами, в результате чего сварной шов будет грязным и слабым. Поэтому для достижения наилучших результатов сварки TIG вольфрамовый электрод обычно затачивают перед началом сварки.

Вам, как сварщику TIG, важно знать, как правильно заточить вольфрамовые электроды, чтобы получить наилучший результат сварки. Вы можете вооружиться соответствующими шлифовальными и точильными инструментами, чтобы облегчить себе жизнь.

Вы можете вооружиться соответствующими шлифовальными и точильными инструментами, чтобы облегчить себе жизнь.

Итак, давайте посмотрим, как правильно заточить вольфрамовые электроды, чтобы вы могли раскрыть весь эффект вольфрамовых электродов.

Форма наконечника вольфрамового электрода

Форма и геометрия вольфрамового электрода являются важным параметром сварки ВИГ, который влияет на зажигание и форму дуги. Следовательно, это влияет на форму валика сварного шва и его проникновение. Таким образом, геометрия электрода является параметром сварки, который учитывается при разработке спецификаций процедуры сварки (WPS).

При сварке DCEN (отрицательным электродом) необходимо заточить вольфрамовые электроды под определенным углом. Как правило, длина угла кончика электрода примерно в 2-2,5 раза больше диаметра электрода.

При сварке на переменном токе необходимо придать наконечнику вольфрамового электрода шарообразную форму. Чтобы получить «закругленный» конец, дуга инициируется электродом, подключенным к положительной стороне сварочного аппарата, ток увеличивается до тех пор, пока он не расплавит кончик электрода.

Чтобы получить «закругленный» конец, дуга инициируется электродом, подключенным к положительной стороне сварочного аппарата, ток увеличивается до тех пор, пока он не расплавит кончик электрода.

Tungsten Alloys, используемые в Tungsten Electres, очень хитры. Поэтому они могут легко расколоться или расколоться, что приведет к разрушению вольфрамового электрода.

Сломанные вольфрамовые электроды могут стать причиной нестабильности сварочной дуги и обрыва во время сварки, что приводит ко многим проблемам безопасности и качества сварки.

Обрезка вольфрамового электрода всегда игнорируется при обсуждении этапов подготовки электрода. Тем не менее, это важно, и его отсутствие может вызвать различные проблемы.

Обрезка обычно выполняется для подгонки электрода до определенной длины или для удаления загрязненного наконечника. В любом случае, всякий раз, когда вы разрезаете электрод, вы должны убедиться, что разрезали его правильно.

В любом случае, всякий раз, когда вы разрезаете электрод, вы должны убедиться, что разрезали его правильно.

Неправильная обрезка вольфрамовых электродов может повредить целостность вольфрамовых сплавов и повысить вероятность отрыва вольфрама во время сварки, что приведет к загрязнению сварного соединения вольфрамом.

Подготовку электрода можно выполнить путем его повторной заточки для удаления дефектной части всякий раз, когда электрод слегка загрязнен. Однако если электрод полностью загрязнен, то нужно отрезать загрязненную часть.

Основные моменты, которые необходимо учитывать при резке электродом:

- Используйте чистый алмазный круг для получения чистого и гладкого реза.

- Всегда закрепляйте электрод с обеих сторон разреза, чтобы не погнуть его.

- Никогда не сгибайте электроды до тех пор, пока они не сломаются.

- Нельзя надрезать электрод болгаркой и отломать его.

- Старайтесь не использовать кусачки или плоскогубцы для обрезки электродов и воспользуйтесь следующей рекомендацией.

Надлежащий способ уменьшить длину вольфрамового электрода или удалить загрязненную часть – жестко установить электрод на приспособления для резки, поддерживаемые с обеих сторон от линии реза, как показано на следующем рисунке.

Для резки вольфрамовых электродов следует использовать алмазный отрезной круг, чтобы обеспечить чистые и гладкие срезы и предотвратить поломку или расщепление электрода.

Алмазный отрезной круг всегда должен быть чистым и свободным от грязи или загрязнений, чтобы обеспечить ровный и чистый срез и избежать загрязнения вольфрама.

Этап 2: Заточка вольфрамового электрода (снятие фаски и шлифовка)

Форма и геометрия вольфрамового электрода являются важными параметрами сварки TIG, которые учитываются при разработке технических условий сварки (WPS).

Геометрия вольфрама влияет на зажигание и форму дуги и, следовательно, влияет на форму наплавленного валика и его проплавление.

При сварке на переменном токе обычно используются электроды из чистого или цирконированного вольфрама. Вам нужно создать шарообразную форму наконечника вольфрамового электрода.

Для получения «закругленного» конца дуга инициируется электродом, подключенным к положительной стороне сварочного аппарата, ток увеличивается до тех пор, пока не расплавится кончик электрода.

Для сварки постоянным током обычно используются вольфрамовые электроды с церием, лантана или тория. Вам нужно заточить вольфрамовые электроды под определенным углом.

Как правило, длина угла кончика электрода примерно в 2–2,5 раза больше диаметра электрода.

При скашивании кончика электрода желаемая форма конца достигается шлифовкой или применением химических составов.

Градус угла имеет важное значение, и всегда рекомендуется следовать предложенному изготовителем сварочного аппарата углу для оптимального использования сварочного аппарата. Если угол не указан, вам следует оптимизировать угол наклона наконечника в соответствии с вашими конкретными сварочными операциями.

Если угол не указан, вам следует оптимизировать угол наклона наконечника в соответствии с вашими конкретными сварочными операциями.

Самое важное, что следует помнить во время шлифования для обеспечения оптимальной стабильности дуги, — это шлифование вольфрама вдоль (ось электрода перпендикулярна оси шлифовального круга).

Продольное шлифование снижает загрязнение сварного шва вольфрамом и создает рисунок на стержне, который не ограничивает ток и сохраняет стабильность дуги.

Поперечное шлифование ограничивает сварочный ток; ограничение тока может привести к блужданию дуги и, как следствие, к множеству дефектов сварки.

Шлифовальный круг рекомендуется изготавливать из алмаза и использовать для шлифовки вольфрамовых электродов во избежание загрязнения кончика электрода посторонним металлом или грязью.

Загрязненные вольфрамовые электроды вызывают много проблем при сварке TIG. Эти электроды создают неравномерную дугу, что приводит к загрязнению сварных швов.

Эти электроды создают неравномерную дугу, что приводит к загрязнению сварных швов.

Хотя вольфрам — прочный металл, алмазный круг тверже вольфрама, что обеспечивает гладкую шлифовку электрода. Использование других типов кругов может привести к зазубринам краев и плохому качеству поверхности, что способствует дефектам сварки.

Острые электроды (маленький угол прилегания) обеспечивают более широкий сварочный валик, более легкое зажигание дуги, равномерную дугу, меньшее проплавление сварного шва и использование меньшего сварочного тока.

Тупые электроды (большой угол прилегания) обеспечивают более узкий сварной шов, более жесткое зажигание дуги, могут вызвать гашение дуги, лучшее проплавление сварного шва, могут выдерживать больший ток без эрозии и служат дольше.

Правильная подготовка вольфрамового электрода в зависимости от типа и силы тока имеет жизненно важное значение для стабильной сварки с оптимальными характеристиками. После того, как геометрия наконечника электрода выбрана, вы должны поддерживать ее в соответствии с обрабатываемым материалом и диапазоном толщины.

После того, как геометрия наконечника электрода выбрана, вы должны поддерживать ее в соответствии с обрабатываемым материалом и диапазоном толщины.

Шаг 3. Заземление наконечника вольфрамового электрода

Во время сварки TIG температура вольфрамового электрода может подняться до 5500 °F (3000 °C) или даже выше. Некоторые сварщики предпочитают плоско заземлять наконечник электрода, чтобы свести к минимуму риск обрыва наконечника при поджигании дуги или во время сварки.

Разрыв кончика электрода во время сварки приведет к попаданию вольфрама в сварочную ванну, что приведет к возникновению дефекта сварки. Кроме того, это создает нестабильность дуги, что влияет на целостность сварного шва и может привести к различным дефектам.

Для заземления кончика вольфрамового электрода после шлифовки конической части сбейте кончик электрода, направив его на поверхность алмазного круга, чтобы удалить острие.

Инструменты для заточки вольфрамовых электродов

На рынке представлено несколько инструментов для заточки и шлифования, предназначенных для заточки вольфрамовых электродов. Каждый инструмент имеет свои преимущества и недостатки, которые необходимо учитывать, прежде чем сделать свой выбор.

Инструменты для заточки можно разделить на следующие категории:

- Специализированные точилки для вольфрамовых электродов.

- Инструменты для точилки/шлифовальной головки.

- Настольные / угловые шлифовальные машины.

- Химические точилки для вольфрамовых электродов.

Читайте также: Лучшие станки для заточки вольфрамовых электродов 2023 года

1. Специализированная заточка вольфрамовых электродов

На рынке представлено множество специализированных марок точилок для вольфрамовых электродов. Либо они поставляются в виде недорогого ручного инструмента, но с ограниченными возможностями регулировки, либо в качестве промышленного инструмента. Промышленные вольфрамовые точилки предлагают множество опций и возможностей регулировки; однако они дороже и обычно недоступны для обычных пользователей.

Либо они поставляются в виде недорогого ручного инструмента, но с ограниченными возможностями регулировки, либо в качестве промышленного инструмента. Промышленные вольфрамовые точилки предлагают множество опций и возможностей регулировки; однако они дороже и обычно недоступны для обычных пользователей.

Точилки поставляются с прорезями или отверстиями, обычно размером от 040″ до 5/32″. Прорези должным образом совмещают вольфрамовый электрод со шлифовальным диском для получения требуемой отделки. Пользоваться этими точилками довольно просто. Вам нужно вставить стержень, нажать кнопку пуска и размолоть до необходимого уровня.

2. Инструменты для заточки/шлифовки

Инструменты для заточки/шлифовки являются насадками для вращающихся инструментов, предназначенных для заточки электродов. Эти насадки дешевле, чем специальные точилки; однако для их использования требуются вращающиеся инструменты.

Перед покупкой необходимо убедиться, что головку можно прикрепить к вращающемуся инструменту. Если у вас нет вращающегося инструмента или подходящего вращающегося инструмента в вашей мастерской, вам, возможно, придется рассмотреть цены на головку и вращающийся инструмент вместе и сравнить их с другими специализированными точилками для вольфрамовых электродов, прежде чем сделать свой выбор.

Если у вас нет вращающегося инструмента или подходящего вращающегося инструмента в вашей мастерской, вам, возможно, придется рассмотреть цены на головку и вращающийся инструмент вместе и сравнить их с другими специализированными точилками для вольфрамовых электродов, прежде чем сделать свой выбор.

3. Заточка вольфрамового электрода с использованием Настольная/угловая шлифовальная машина

Настольная или угловая шлифовальная машина является наиболее распространенным инструментом, используемым для заточки вольфрамового электрода. Точилка, используемая для заточки вольфрама, должна быть чистой, иметь тонкий твердый камень и использоваться только для шлифовки вольфрама.

Крупнозернистый шлифовальный камень может привести к поломке вольфрама и ухудшению качества отделки, что повлияет на стабильность сварочной дуги. Если шлифовальный станок используется с другими металлами, кроме вольфрама, частицы этих металлов захватываются вольфрамом и отрываются при зажигании дуги, что приводит к загрязнению.

Во время заточки к шлифовальному кругу следует прикладывать легкое давление, чтобы снизить риск случайного разрушения вольфрама.

Другой способ шлифовки вольфрама — использование угловой шлифовальной машины; однако угловые шлифовальные машины не являются идеальным способом сделать это. Риск загрязнения вольфрамового стержня возникает при использовании угловой шлифовальной машины из-за разнообразия задач, для которых мы обычно используем шлифовальную машину.

Помимо загрязнения, трудно получить постоянный угол шлифования и финишную обработку с помощью угловой шлифовальной машины. Следовательно, угловая шлифовальная машина должна быть вашим последним вариантом, когда у вас нет альтернатив.

4. Химическая Заточка вольфрамовых электродов

Химический метод заточки вольфрамовых электродов с использованием химических соединений. Вольфрам нагревается путем замыкания его на металлические детали любым источником нагрева перед погружением в компаунд.

Преимуществом такого способа является возможность регулировать длину электрода.

Преимуществом такого способа является возможность регулировать длину электрода. Погрешности в их расположении приводят к нестабильному горению дуги.

Погрешности в их расположении приводят к нестабильному горению дуги. Для этого в состав электрода входят хром, кремний, марганец, титан и др.

Для этого в состав электрода входят хром, кремний, марганец, титан и др.