Заточка фрез концевых – ( )

alexxlab | 19.09.2019 | 0 | Разное

по металлу, дереву своими руками, виды, применение

Заточка разных форм фрез производится на специализированном оборудовании. Это режущий инструмент круглого сечения, хотя по конфигурации он может быть различным. Борозды и зубчики, расположенные по окружности, бывают разных размеров, и при их вращении осуществляется обработка материала.

Виды фрез

Всего существует несколько видов режущего инструмента. К таковому относится: цилиндрический, концевой, дисковый, торцевой и пазовый.

По виду предназначения:

- угловой;

- фасонный;

- шпоночный;

- для обеспечения пазов вида Т.

По поверхности:

- пластмассе;

- дереву;

- металлической;

- стеклу;

- иные.

Затачивание сложно, так как протяженность режущего основания большая. Поэтому используются специализированные инструменты. А некоторых случаях шлифование осуществляется вручную, но работник, выполняющий эти работы должен обладать опытом. Не имеющий навыков сотрудник может допустить брак и на зубьях появятся дефекты: трещины, заусеницы или раковины, в связи, с чем инструмент нужно будет шлифовать повторно, а это приведет к уменьшению размера.

Материал фрез

Для изготовления технологической оснастки используются следующие материалы:

- сплавы твердые;

- сталь быстрорежущая;

- металлические сплавы повышенной степени твердости;

- металлокерамика;

- алмазы.

Для непосредственной резки металла кромки режущего инструмента изготавливаются из:

- проволоки карданной;

- алмазов;

- соединений твердых сплавов;

- керамического покрытия.

Отличие технологической оснастки определяется по внешнему виду.

Геометрия зубьев фрезы

Производительность зависит от правильной заточки зубьев. Конфигурации рабочих поверхностей применяются для решения даже самых сложных задач.

Исполнение спиральной фрезы осуществляется с большим и малым наклоном зубьев под заданным углом. Предназначение этого вида инструмента: для проведения черновых и чистовых операций, в том числе переменных шагов.

Угол наклона – это угол, образованный между плоским концом и кромкой стружечной канавки стандартной фрезы.

Значение углов:

- малый не более 35;

- большой 35 и выше.

Отличным вариантом для начальной и финишной обработки являются углом наклона зубьев – 38. Прямоугольные инструменты имеют максимальное значение.

Инструмент с переменным шагом пользуется спросом, вдоль длины производится замер шага спирали.

Область применения

Для выполнения технологических операций существуют различные виды инструмента. Какую фрезу использовать в том или ином случае, для этого необходимо учесть, какой материал нужно обрабатывать.

Фрезы по металлу

К распространенным видам относятся:

- Дисковые. Элементы для резки материала расположены с одной или с двух сторон одновременно. Используются для прорезания пазов, выборки, обрезки и снятии фасок.

- Торцевые. Предназначены для обточки ступенчатых и плоских оснований.

- Цилиндрические. Изготавливаются с винтовыми и прямыми зубьями.

- Угловые. Используются для прорезания стружечных канавок в технологической оснастке.

- Концевые. Применяются для изготовления уступов, выемок по контуру и пазов.

- Фасонные. Предназначены для обработки фасонных поверхностей.

- Червячные. Обработка производится способом обката – касанием инструмента заготовки в одной точке.

Фрезы по дереву

Для обработки деревянных конструкций применяются инструменты:

- Концевые. Внешне напоминают сверло, при этом конусная часть отсутствует.

- Кромочные. Применяются для прорезания кромок и разной конфигурации выемок. Инструменты для фрезерования вручную конструктивно снабжены подшипником для регулирования глубины обработки.

- Пазовые. Используются для прорезания пазов.

- Копировальные. Расположение фрезерной головки в виде дуги.

Фрезы для пластика

При обработке изделий из пластика применяется инструмент:

- Торцевые. Для обработки больших оснований.

- Фасонные. Используются для прорезания сложных профилей.

- Концевые. Применяются для получения карманов или пазов.

- Для гравировки. С ее помощью на основание можно наносить узоры или логотипы.

Фрезы для стекла

Для подготовки изделий из стекла применяются алмазные фрезы. Предназначены для создания кромки и контура на ручном или автоматическом оборудовании.

Способы заточки фрез

Заточка фрез сложная, так как требуется обрабатывать поверхности криволинейные и большие по протяженности. Также необходимо обеспечить движение абразива с точностью по кромке.

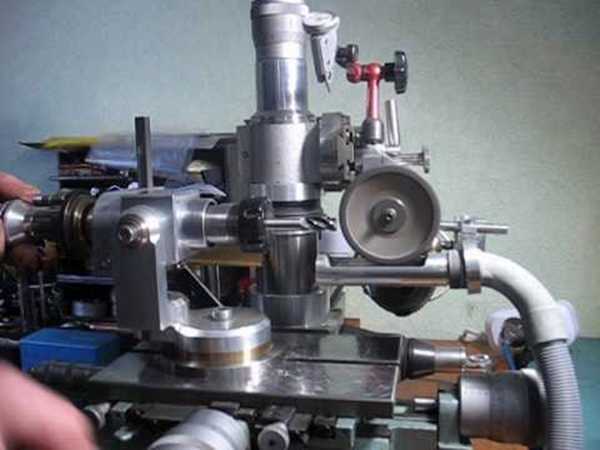

С помощью станка

Технология заточки осуществляется поэтапно:

- Закрепление фрезы в заданном положении.

- Подведение к абразивному кругу обрабатываемой поверхности, до тех пор, пока не будет искрения.

- Снятие слоя металла толщиной от 25 до 50 мкм.

- Затачивание производить каждого зубца по отдельности. Начало работ проводится при расположении в борозде, образованной зубцом, а игла должна касаться поверхности инструмента.

- Заточной станок включить и последовательно втягивая фрезу, производить операцию.

Для качественного выполнения работ следует одинаково заточить каждую кромку режущего основания, то есть движения должны быть единообразны.

С помощью кругов для заточки

Выбор кругов зависит от материала, из которого изготовлены инструменты. Какие круги бывают:

- Нормальный электрокорунд и белый электрокорунд. Обеспечивают оптимальную заточку инструмента по металлу или дереву.

- Эльборовые. Кругами их этого материала можно заточить изделия из быстрорежущей стали

- Из карбида кремния зеленого и алмазные применяются для затачивания изделий из твердых сплавов

Во избежание перегрева, созданного силой трения, используются охлаждающие жидкости.

Подручными средствами

Для работы используется стол для ручного фрезера.

Последовательность действий:

- Очистить инструмент от нагара специальной жидкостью. Залить в емкость, опустить фрезу на три минуты, после обчистить щеткой.

- Алмазным бруском точить переднюю кромку, обеспечив движение канала вдоль бруска.

- Протереть инструмент мягкой тканью.

Применение станков для заточки фрез

Все инструмент без исключения со своим сроком службы. В этот период работы обеспечивается точность и качество обработки. По истечении этого времени необходимо осуществлять заточку режущих кромок. Для этих целей предлагается использовать станочное оборудование.

Классификация

Станочное оборудование классифицируется следующим образом:

- Станок универсальный. Обработка всех видов инструмента, в том числе фрез.

- Специализированный. Предназначение только для заточки фрезерного инструмента. Оснащен спецприспособлениями для закрепления и установки обрабатываемых изделий и измерительных приспособлений, позволяющих четко выдерживать угол при заточке.

Технические характеристики

При выборе станочного оборудования следует обратить внимание на технические показатели:

- Напряжение 220 В, если мощность высокая, то питание осуществляется от 380 В.

- Мощность потребителя 200 -5000 Вт.

- Вращение шпинделя без нагрузки – 900 -3000 об/мин.

- Точность определяется в зависимости от конструкции устройства.

- С какой скоростью обеспечивается подача абразива.

- От вида привода: электрический и механический.

- Угол заточки.

- Наличие ванн с водой для охлаждения.

- Оснащение вентиляционным устройством.

- Характеристика уровня шума.

- Защитный кожух от вращающихся элементов.

Станочные приспособления могут быть напольными или настольными.

Особенности конструкции

Типовое конструкторское исполнение:

- Электродвигатель.

- Передача клиноременная, предусмотренная для определения частоты вращения.

- Абразивный круг.

- Специальная подставка для крепежа инструмента.

- Кнопка регулирования режима работы с автоматом включения.

Достоинства и недостатки применения

Преимущества использования оборудования:

- Большой крутящий момент, что обеспечивает ускорение процесса обработки.

- Достижение заданной точности обрабатываемых углов.

- Повышается качество.

- Не обязательно иметь высокую квалификацию, так как процесс автоматизирован.

Перечень недостатков:

- Потребление большого количества энергии.

- Высокая стоимость.

- Проведение всех видов обслуживания.

- Выбор рабочего места для установки.

Процесс заточки фрез на станке

Заточка режущего инструмента требует особой точности, чтобы геометрические размеры и свойства были восстановлены. Профессионально выполненная операция способствует увеличению стойкости металла и снижению износа зубьев.

В комплекте станочного оборудования предусмотрено два зажимных патрона, один – для трехперового инструмента, а второй – для четырех и двух. Ошибка установки исключена.

Заточка по ленточке

Выбрать одно из гнезд стакана и цангу, соответствующую размеру.

Процесс выполнения:

- Завести в патрон цангу и зажать гайкой, но сильно затягивать последнюю не нужно.

- Выставить размер длины ленточки для обработки. Расстояние регулируют выкручиваемые винты. Перемещая низ гнезда, следует установить нужную длину, после которую зафиксировать на винтовые соединения.

- Установить инструмент в патрон через верх, задав угол и диаметр. Патрон закрепить в стакане с установкой линии инструмента по отношению элементу заточки. Закрепление производится за штифт канавками.

- Оборудование включить и обеспечить подачу обрабатываемого элемента к кругу заточки. Посредством регуляторов можно снижать и увеличивать съем поверхности металла.

Заточка фрезы по торцу

Нужно воспользоваться другим гнездом на станочном приспособлении.

Процесс выполнения работ:

- Выставить настройки на гнезде, они зависят от жесткости материала. Если металл твердый, то гнездо больше.

- Включить станок, вставить патрон и произвести обработку элемента, до тех пор, пока не прекратится шум.

- В другом гнезде обеспечить заточку инструмента с торца.

- Обработать заднюю стенку инструмента вставлением патрона в гнездо станочного оборудования.

Поддерживание затачиваемого зуба обеспечивается за счет упора, устанавливаемого рядом с кромкой для резания, и служит направлением при затачивании инструмента с винтовыми зубьями.

На зубе образовывается вогнутая фаска при затачивании поверхности цилиндрических фрез, это обстоятельство направлено на износ зуба и ослабление лезвия. При заточке от чашечных кругов получается плоская фаска, и стойкость фрез увеличивается, в связи с этим дисковыми кругами проводить работы нет смысла.

Заточка торцевых фрез

Затачивание фрез своими руками осуществляется по алгоритму:

- Установить инструмент, чтобы кромка заняла горизонтальное положение.

- Выполняется наклон фрезы относительно горизонтали под заданным углом.

- Заточка производится поверхностью круга в виде тарелки.

- Установка фрезы производится режущей кромкой вверх, а наклонение оси – по вертикали на величину переднего угла.

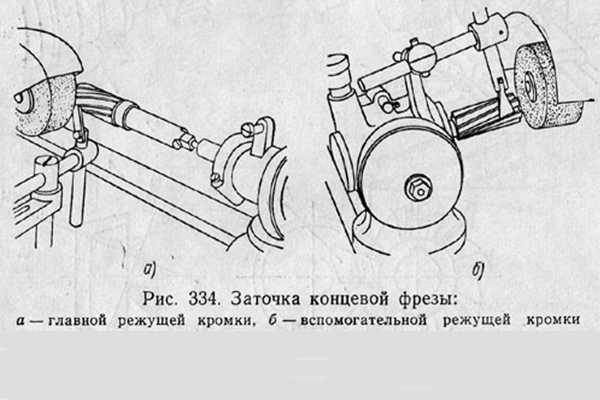

Заточка концевых фрез

Выполнение работы:

- Затачивание этой разновидности фрез производится при помощи алмазного бруска, который устанавливается на край столешницы. При наличии у инструмента выемки большого размера, его можно установить вдоль столешницы.

- При затачивании будет становиться острой кромка, а диаметр уменьшиться.

Если инструмент оснащен подшипником, то следует произвести его демонтаж. Очистку поверхности производить специальным растворителем.

Заточка дисковых фрез

Затачивание поверхности производится по цилиндрической кромке. Направление затачиваемых зубьев – вверх, при этом:

- Когда зубья у фрезы простые, то фреза расположена вертикально.

- Если зубья направлены в разные стороны, то положение выбирается наклонное, а угол наклона равен углу наклона цилиндрической режущей кромки.

Заточка сборных фрез

Элементов для затачивания фрез этой конструкции много:

- задние и главные углы;

- вспомогательный угол;

- переходная кромка.

Для этого каждая позиция занимается по отдельности.

Заточка фрез с затылованными зубьями

Стачивание одного зуба осуществляется по переднему основанию, во время проведения работы необходимо следить, чтобы толщина снимаемого металла была одинаковой. Заточку осуществляется с помощью тарельчатого круга, и положение инструмента нужно зафиксировать упором, прилагаемым к задней стороне зуба. Для обеспечения минимума биения заточку советуют выполнять по копиру с тем же количеством зубьев, как и у инструмента.

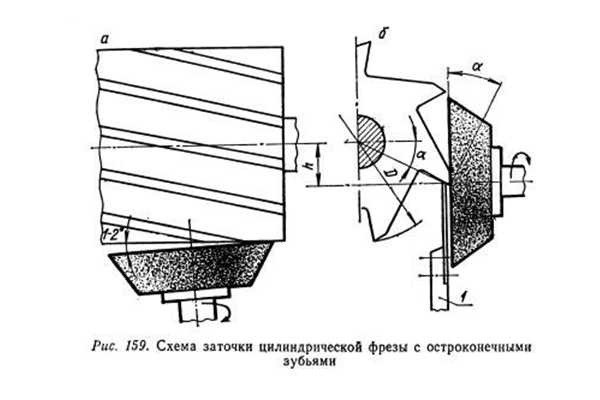

Заточка цилиндрических фрез с остроконечными зубьями

Заточка выполняется с помощью чашечного круга с заданным задним углом. В центрах заточного станка фреза надевается на оправку. Когда оси располагаются круга и инструмента располагаются в одной плоскости – горизонтально, то заднего угла у зуба не будет образовываться, для этого расположение определяется – ниже оси. При заточке расположение зуба необходимо зафиксировать упором.

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

Контроль качества работ

При проведении контроля качества после проведения работ проверяются:

- геометрия режущих кромок;

- биение;

- класс чистоты.

Для этого используются специализированные приборы:

- угломер, выполненный с количеством углов равных количеству зубьев;

- сектор для перемещения дуги и фиксируемый винтом в нужном положении;

- сектор, оснащенный градусной шкалой;

- индикатор для контроля биения зубьев непосредственно в обрабатываемом центре.

vseochpu.ru

заточка концевых фрез – Абразивная обработка

Равиль, спасибо за приведенный способ! Фрезер “вот тока что” запустил, прижимов еще никаких нет. Начал делать лесенки – имеющиеся фрезы с чермета тупые. На некоторых ленточка живая – так торцы уже умерли. Заточных прилад(бабка, центры), конечно, нет. Шерстил вчера на форуме способы заточки на простом точиле – наткнулся на эту тему.

Призм тоже нет. Сегодня выгнул из ровной полосы толщиной 1.5 мм профиль в виде буквы “М” длиной около 10 см. Подручник у меня сделан в форме буквы “Г”, т.е обнимает камень с двух сторон и может наклоняться относительно торца камня. Сначала положил “призму” на подручник перпендикулярно боковой стороне камня, выровнял торец у фрезы. Выточил шайбу-проставку, поменял камень толщиной 20 на диск 4 мм. Под передний конец “призмы” подложил пластинку около 2 мм толщиной, об боковую сторону диска заточил задние углы. Фрезу вместе с “призмой” двигал рукой по подручнику, так что некоторая ошибка углов неизбежно была. Угол поворота фрезы контролировал по одному из кончиков перьев, чтобы он смотрел по возможности вниз на 6 часов. При этом старался самый кончик перьев почти не трогать(чтобы не сбить плоскость кончиков перьев), а ближе к центру стачивал с пера побольше. Торец закруглил, прошел им передние углы перьев, как писал Виталий из Тарусы. Передние линии перьев получились прямые, с острыми кончиками. Ленточка была визуально не худшая из имеющихся. Эту фрезу я ранее пытался затачивать на весу с руки – в результате при фрезеровке заготовку драло теми частями перьев, что ближе к центру – я не мог на весу выдержать небольшой наклон перьев наружу, чтобы центр фрезы не касался заготовки.

Вставил фрезу в шпиндель – при работе задиры центром фрезы пропали. При взгляде на вращающуюся фрезу сбоку торец был очень похож на плоский – вихляний отдельных перьев я не увидел. После прохода некоторые риски от перьев выделяются сильнее, но по сравнению с тем, что было – большая разница . После трех проходов не ощутил пальцем отклонений от плоскости. Съем на 6н10 делал 1 мм при подаче 35.5 на 280 оборотах. Изо всех имеющихся фрез на этой свежеточеной фрезерование шло лучше всего.

Это, конечно, не идеально, но в моей безвыходной ситуации – просто спасение. С такими фрезами можно уже и призмы делать, и начать о самодельной заточной бабке мечтать. Суппорт с поперечкой от 1а616 есть, соединить с точилом – можно и нормально затачивать. А то прямо засада была. Станок есть, а фрезы точить не мог.

Изменено пользователем Черницкийwww.chipmaker.ru

Заточка фрез по металлу

Для обеспечения оптимальных процессов при обработке на фрезерных станках, требуется периодическая заточка режущего инструмента. Её выполняют на универсальных заточных станках. Обычно, сильно затупившаяся фреза подлежит предварительной шлифовке по цилиндрической поверхности на кругло-шлифовальном станке с целью удаления следов эксплуатации. Только после этого, приступают к непосредственной заточке по задней или передней поверхности зубьев.

Затачивание зубьев фрезы производится с помощью специально разработанных для этого абразивных кругов чашечной (например, ЧК, ЧЦ) или тарельчатой формы (типа 1Т, 2Т или 3Т). При заточке каждого зуба фрезы непосредственно по задней поверхности, формируется необходимый угол α. Важно знать, что ось абразивного круга, вне зависимости от его формы, устанавливается под углом 88 – 89 градусов, чтобы во время обработки его поверхность вступала в контакт с затачиваемым зубом лишь на малом участке своей кольцевой рабочей поверхности.

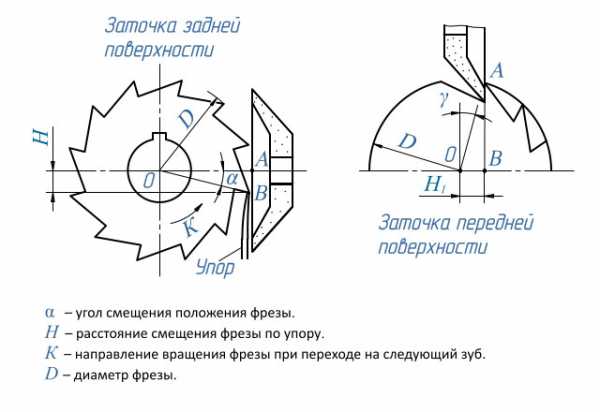

Заточка задних поверхностей

При настройке на заточку фрезы по задней поверхности её устанавливают в такое положение, чтобы зуб, опираемый на упор, был смещён относительно горизонтального положения на угол α.

Необходимое расстояние, на которое смещается зуб фрезы, образующей угол α, можно вычислить по формуле:

α– угол смещения;H– расстояние смещения зуба;D– диаметр затачиваемой фрезы.

Так как зубья фрезы опираются на упор, его рекомендуется располагать как можно ближе к вершине индивидуально затачиваемого зуба, чтобы уменьшить погрешность угла α.

Заточка передних поверхностей

При заточке передних поверхностей фрезы, применяются только тарельчатые круги, так как, благодаря своим геометрическим свойствам, они могут помещаться в пространстве между зубьями. Если рабочую поверхность абразивного круга установить по вертикальной осевой линии фрезы, то передний угол γ будет иметь нулевое значение. Для того чтобы переднему углу γ обеспечить положительное значение, торцевую поверхность круга которая соприкасается с зубом фрезы при заточке, необходимо сместить на некоторое расстояние h2 которое можно рассчитать по формуле:

Заточка цилиндрических и концевых фрез

Заточка фрез цилиндрической формы, зубья которой имеют винтовую форму, производится аналогичным методом, но отличием является то, что продольная подача (движение инструмента вдоль оси) должна сопровождаться единовременным поворотом и осевым движением по всей длине фрезы.

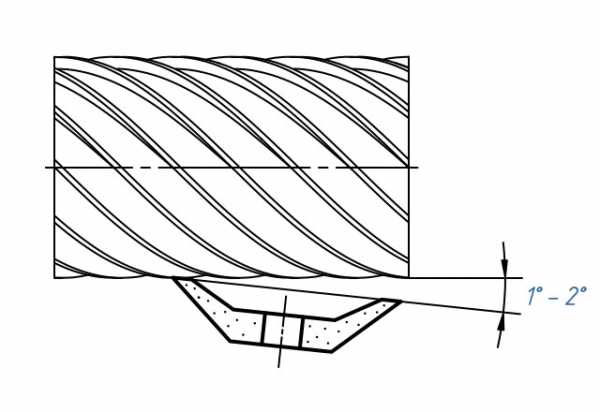

В данном случае, передняя поверхность затачиваемого зуба, который фиксирован с помощью упора, становится копиром.

Фреза при обработке надевается на оправку, установленную в центрах универсально-заточного станка с условием, что чашечный круг, устанавливаемый под углом от 1 до 2 градуса, будет касаться затачиваемого инструмента только одной стороной.

Задние поверхности главной режущей кромки концевых фрез затачиваются, как и цилиндрические фрезы – торцовой поверхностью абразивного круга чашечной формы с установкой концевой фрезы в центрах.

www.axispanel.ru

кто на чем фрезы точит – Абразивная обработка

_z16a_,

прекрасно понимаю что в ручную на наждаке такое не точится

Здесь нужно сделать четкое разделение по качеству заточки. Фрезы это инструмент, заточка которых должна быть обеспечена высокой точностью расположения режущих кромок к оси вращения, к взаиморасположению их самих . Должна.., но от безвыходности или для оперативности решения фрезы не ТОЧАТ, а подтачивают на обычном точиле, ориентируясь на имеющийся износ реж. кромок. Что уж там, сам подтачиваю из-за лени настраивать на это универсальный заточной, который в наличии. Тут уж нам, исполнителям надо изловчаться, чтобы получилось желаемое, а не так: :rofl:

На “зеленом камне” – который в сущности карбид кремния быстрорежущие стали точатся плохо – для этого есть белого цвета электрокорунды.

Частота оборотов на точиле всегда “работет в паре” с диаметром круга. Например 3000 об/мин хорошо для круга Ф 200, но маловато для круга Ф 150, и запредельно для кругов , например Ф 300. Угловая скорость важна, а она на точилах порядка 30м/сек.

Ну, это просто поправки… В следующее видео, посвященное изготовлению комбинированных сверл, будет показана “приблуда”, позволяющая затачивать торцевые режущие кромки фрез, без показа как это делать, а пока с намеком на это. Не могу сразу валить все в одну кучу и сверла и фрезы… Но точило и заточка фрезы совместимы 🙂

Изменено пользователем Виктор Алексеевичwww.chipmaker.ru

Заточной станок для фрез по металлу

Станки для заточки фрез по дереву и металлу

Фрезы по дереву и металлу имеют сложную форму зуба, что определяет необходимость использования специального станка для заточки фрез. Для выполнения работы нужно также знать геометрию зуба. При этом учитывается то, из какого материала изготовлен инструмент.

Заточной станок для фрез

Применение станков

Заточной станок – прибор, при помощи которого можно провести заточку режущего инструмента: фрезы по дереву, по металлу. Спектр заточных станков варьирует от крупных промышленных моделей до вариантов исполнения, которые могут использоваться в домашних мастерских. Станок может использоваться для заточки фрез по дереву или по металлу.

Используют станок зачастую при налаженном промышленном производстве, когда в наличии много фрез они часто используются. Если на режущей кромке образовались только заусеницы из-за неправильных режимов обработки, то исправить проблему можно при помощи оселка или напильника.

Классификация

Условно можно провести следующую классификацию:

- Универсальный станок подходит для заточки не только фрез, но и других режущих инструментов.

- Специализированный станок применяется для обработки инструмента только одного вида, к примеру, фрез.

Универсальный станок комплектуется нормальными и специальными приспособлениями, которые используются для закрепления и установки инструмента, дополнительных измерительных механизмов, которые позволяют выдерживать угол заточки фрез.

Универсальный заточной станок с приспособлениями для заточки фрез Специализированный заточной станок для заточки концевых и цилиндрических фрезТехнические характеристики

При выборе станков для заточки фрез следует обратить особое внимание на технические характеристики. К основным показателям можно отнести:

- Рабочее напряжение. Многие модели работают от стандартной сети 220 Вольт. Варианты исполнения с большим показателем мощности работают при мощности 380 Вольт.

- Потребительская мощность также является важным показателем. Она может варьировать в диапазоне от 200 до 5 000 Ватт.

- Скорость вращения шпинделя без нагрузки. Этот показатель может варьировать в пределе от 900 до 3 000 об/мин.

- Точность, с которой можно провести заточку фрез. Показатель точности зачастую зависит от конструктивных особенностей модели.

- Скорость подачи абразивного материала.

- Тип подачи: механический и электрический. Некоторые модели имеют электрический привод, другие механический. Электрический вариант исполнения значительно делает конструкцию дороже, механический требует определенных навыков от мастера.

- Диапазон проведения угла заточки. Угол можно назвать наиболее важным показателем. Режущая кромка образуется двумя плоскостями, расположенными под определенным углом.

- Наличие специальных водяных ванн, которые позволяют охладить абразивный материал во время работы станка. Повышение температуры абразивного материала может привести к значительному нагреву режущей кромки, из-за чего она изменит свои эксплуатационные качества.

- Наличие вентиляции. Во время заострения происходит снятие слоя металла с фрез, а также отлетает абразивный материал. Этот момент определяет засорение рабочего места, и система вентиляции позволит поддерживать оборудование в чистоте.

- Показатель шума при работе. Привод и двигатель на момент работы издают шум. Высокий показатель шума значительно усложняет работу.

- Наличие защитного кожуха. Во время заострения отлетает абразивная стружка и металл, которые могут попасть в глаза. Именно защитный кожух защищает мастера от стружки и абразивной крошки.

По компоновке станки для заточки фрез бывают настолько и напольного исполнения. Традиционный привод предусматривает использование электродвигателя и клиноременной передачи.

Особенности конструкции

Несмотря на то, что существует довольно много моделей станков, их конструкция несколько схожа. К особенностям типовой конструкции можно отнести:

- Основная часть корпуса представлена электродвигателем.

- При необходимости изменения частоты вращения может быть включена в конструкцию клиноременная передача.

- На валу закрепляется абразивный круг.

- Подставка необходима для закрепления обрабатываемого инструмента.

- Имеется блок с кнопкой включения или выключения оборудования, а также с элементами регулировки режимов работы.

Могут присутствовать и иные элементы.

Достоинства применения

Многие решают, стоит ли тратиться и приобретать специальные станки для заточки. Их использование можно определить следующим образом:

- Значительно ускоряется процесс: большая скорость вращения круга обуславливает ускорение процесса снятия необходимого слоя металла.

- Можно достигнуть более точного результата. Углы заточки имеют четкие приделы, без использования станков выдержать их практически невозможно.

- Качество проводимой работы значительно выше.

- Выполнить работу может даже неподготовленный мастер, так как работа практически полностью автоматизирована.

Станки используются в мастерских при среднем и крупносерийном производстве. Только в этом случае их покупка оправдана.

Недостатки применения

Также можно выделить и некоторые недостатки применения:

- Электрический привод потребляет довольно много энергии. При постоянном использовании затраты на оплату электроэнергии будут весьма большими.

- Стоимость станков весьма велика. При этом отметим, что цена зависит как от основных эксплуатационных показателей, так и от того, какая фирма является производителем.

- Нужно проводить постоянное обслуживание оборудования для поддержания его в надлежащем состоянии.

- Нужно найти место для установки оборудования и правильно оснастить его. Некоторые модели требуют жесткого крепления.

Подобные недостатки можно выделить при рассмотрении заточных станков.

В заключение отметим, что существует довольно много видов фрез, каждый обладает определенными качествами, которые стоит учитывать. Именно поэтому следует приобретать не специализированный, а именно универсальный вариант исполнения заточного станка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

(голосов: 2, в среднем: 5,00 из 5) Загрузка…stankiexpert.ru

Заточка фрез по металлу: концевых, червячных

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, котор

i-perf.ru

КАК ЗАТОЧИТЬ КОНЦЕВУЮ ФРЕЗУ СВОИМИ РУКАМИ. | Заточка фрез

Текст из видео:

- 00:00: [музыка] а он я приветствую всех подписчиков и зрителей моего канала здравствуйте дамы и господа меня зовут грегори ганжа посмотрел недавно ролик китайских брендов знаем отрезы сейчас вот такие вот

- 00:36: на горе наверное много начинающих у кого есть такие наборы фрез это китайское фуфло но за неимением деньги из-за невозможности купить другие

- 01:06: мы работаем этими они быстро тупятся эти фрезы и возникает необходимость их заточки я и сделал ролик в котором говорилось о том что у них зерно не такое они не подлежат заточке все это мягко выражаясь неправда все это не соответствует действительности я с недавних пор хочу их

- 01:36: вполне успешно и режут они получше чем новая потому что новые заточены не очень я покажу сейчас как это все делается как я делаю для не претендую на мнение последней инстанции но я делаю так для начинающих возможно это будет интересно сейчас я занимаюсь только точением от того что

- 02:06: холодно выражение не надо сказать дасти некоторых успехом вот например вот эта ножка то я вчера тренировался сточить месяцем веером но я не скажу что я уж совсем не не понимаю как тащить или вот видите это

- 02:36: течение его нет роллан р . это все обработано рессу мерч это это достаточно чистая обработка вот как глубин обработаны нигде нет выкрашивания все достойно здесь я работал здесь веселим вот и zachary

- 03:11: точил месяцем в общем что я хочу сказать что при некоторой сноровке наработанной и при желании можно научиться и точить и варить и все что угодно главное желание вот я поставил

- 03:41: алмазный кровь сейчас мы попробуем заточить какой-нибудь визу вот это вот попробуем затащить да снимаем подшипник вот он и без польши

- 04:30: книг учебник мешает при заточке пробуем самое главное это поднести ризу плоскостью вот этой плоскостью

- 05:04: ровных вот этой плоскости это самое главное больше тут никаких секретов нет для водичкой нужно провести и посмотреть как протащил наждак и изменить урал если это не соответствует этой плоскость берёт

- 06:00: внутренний я к заветному [музыка] у нас еще [музыка] еда

- 06:34: [музыка] как они летают всякий 2

- 07:05: [музыка] вчера плоский супер [музыка]

- 07:40: пешкова [музыка] все это фреза заточена так можно заточить любую фрезу в принципе когда вы

- 08:10: представляете и прижимаете лёгонькой она чувствуется но конечно может мне чувствуется может кому-то не чувствуется я чувствую как влияет плоскость фрезы плоскости алмаза вот она прилегла в таком положении нужно затачивать все это фреза будет резать

- 08:44: как новое и еще лучше чем новое разговоре о том что эти фрезы нельзя заточить это пустое затачивается отлично ставим на место в ощип не и на этом все фреза рабочая я по

- 09:18: незнанию раньше точил режущую кромку вот по режущей кромки зачем оказалось ларчик открывается просто и этим заниматься не надо хочется плоскость она уменьшает толщину твердосплавной

- 09:48: пластиной и затачивает режущая кромка за счет уменьшения толщины отлично отлично пробуйте здесь ничего сложного нет и поменьше слушайте больших умником я никого не хочу обидеть эксперимент показал что фрезы работают

- 10:19: работают отлично почему я до этого дошел мне пришлось фрезеровать дуб и он задымил влепил кино есть приспособление специальной она простенькая я сделаю его обязательно и там вообще удобно точить там плоскость не надо ловить

- 10:50: сразу выставил и все с помощью этого приспособления вообще нет проблем заточить то лень бы нет времени мы это я сделал я сделаю приставку к этому наждак у к этому подручник это посмотрите влепил кино как это все делается так можно заточить любую хорезм вот такую можно заточить

- 11:21: конечно этого задача посложнее тут то сложнее выдерживается url но все возможно вот затащить по плоскости и эту точить не надо она очень острая и заточил недавно я их точил поэтому тут нет

- 11:52: у меня такой без но принципе понятно как это делать вот вот эти вот кромки торцевые их просто так вот затачивает с одной стороны другой выдерживая примерный волк они там выше ниже и я не считаю что эти

- 12:22: микрон и влияют частотой обработки они не повлияют обороты большие желательно конечно делать все ровно но вручную без приспособление ровно сделать эти коробки невозможно этими кроны доли они всегда будут

- 12:52: присутствовать после заточки вот и все что я хотел вам рассказать всем пока удачи

postila.ru

Заточка концевых фрез | Заточка дереворежущего инструмента

У концевых фрез затачивают боковые и торцовые режущие кромки (рис. 67). Боковые режущие кромки затачивают со стороны передней грани с сохранением постоянства величины переднего угла. Торцовые режущие кромки затачивают со стороны задней грани.

Для заточки концевых фрез отечественная промышленность выпускает станок ТчФК. Для этой же цели широко используются универсальные заточные станки и простейшие заточные устройства. Заточка на этих станках должна выполняться с применением специальных приспособлений для установки фрезы под необходимыми углами к шлифовальному кругу (см. рис. 67).

Рис. 67. Заточка торцовых режущих кромок фрез:

а — однорезцовых; б — двухрезцовых

Недопустима заточка концевых фрез вручную без использования приспособлений. Для заточки боковых режущих кромок стальных фрез можно рекомендовать круг 1Т или 4П следующей характеристики: диаметр 100—125 мм, толщина 5—8 мм, зернистость 40—16, твердость СМ1—СМ2.

Перед заточкой шлифовальный круг заправляют по профилю канавки фрезы и устанавливают таким образом, чтобы боковая поверхность его была параллельна передней грани зуба и слегка касалась вершины.

При заточке торцовых режущих кромок обработку ведут со стороны задней грани. Для получения заднего угла α = 25° однорезцовые фрезы при заточке устанавливают в плоскости круга под углом 65° (рис. 67, а). Двухрезцовые фрезы при заточке устанавливают под углом 25° к горизонтальному диаметру шлифовального круга и разворачивают на 2° (рис. 67, б).

Режимы заточки концевых фрез с пластинками из твердого сплава приведены в главе V (см. табл. 11).

Требования, предъявляемые к заточенным фрезам: 1) отклонения угловых параметров для переднего угла боковых режущих кромок не должны превышать ±2°; торцового узла заострения ±1°; 2) радиусы закругления боковой и торцовой режущих кромок должны быть не более 6 мк; 3) на режущих кромках не должно быть завалов, выкрошин, трещин и заусенцев; 4) шероховатость поверхностей после заточки должна быть не ниже V 9 по ГОСТ 2789—59; 5) радиальное и осевое биение должно быть не более 0,05—0,06 мм.

Контроль фрезерного инструмента. Угловые параметры фрез можно контролировать с помощью маятникового угломера, штангенрейсмаса и специального угломера ЗУРИ. Угломер типа ЗУРИ позволяет измерять углы заточки с зубьями, расположенными на торце и цилиндре. Наружный диаметр мерных фрез измеряют микрометром. Радиальное и торцовое биение фрезы можно измерить индикатором, закрепленным на стойке. При этом базирующую поверхность фрезы располагают на призме. Глубину выкрошин и трещин обычно проверяют визуально через лупу при увеличении 5—10 раз.

www.stroitelstvo-new.ru