Заточка резцов для токарного станка по металлу видео: Заточка резцов для токарного станка по металлу: видео, советы, нюансы

alexxlab | 11.12.1993 | 0 | Разное

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

Содержание:

- 1 В каких случаях она необходима?

- 2 Инструменты и приспособления

- 2.1 Мусаты

- 2.2 Точильные бруски

- 2.3 Механические точилки

- 2.4 Электрические точилки или заточный станок

- 2.5 Наждачный, алмазный круг

- 3 Как правильно затачивать?

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 3.1.1 Плоские прямые

- 3.1.2 Косые прямые

- 3.1.3 Отрезные

- 3.1.4 Полукруглые плоские

- 3.1.5 Желобчатые

- 3.2 Рассчитываем углы затачивания: типы и характеристики

- 3.2.1 Главные углы

- 3.2.2 Вспомогательные углы

- 3.

2.3 Углы в плане

2.3 Углы в плане

- 3.3 Способы измерения углов режущего инструмента

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 4 Подробные схемы и инструкции, как это сделать своими руками

- 4.1 Технологический процесс

- 4.2 Проведение доводки

- 4.3 Шлифовка

- 5 Техника безопасности

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Читайте также: резцы для токарного станка по металлу

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Читайте также: как выглядят резцы токарные алмазные для токарного станка

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера.

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Заточка резцов для токарного станка по металлу: способы, советы

Заточка резцов по металлу для токарного станка – это необходимая процедура для эффективной и бесперебойной работы оборудования. Дело в том, что токарные резки используются активно, с их помощью производится обработка изделий и нарезание резьбы. Понятно, что от частого использования агрегаты тупятся, что приводит к получению худших по качеству образцов. Чтоб токарный станок по металлу выполнял операции правильно, активно продолжал использоваться весь срок службы, требуется периодически проводить заточку. Конечно, эта процедура инвариантна, подпирается не только в зависимости от вида станка и используемых агрегатов, но и целей и задач использования.

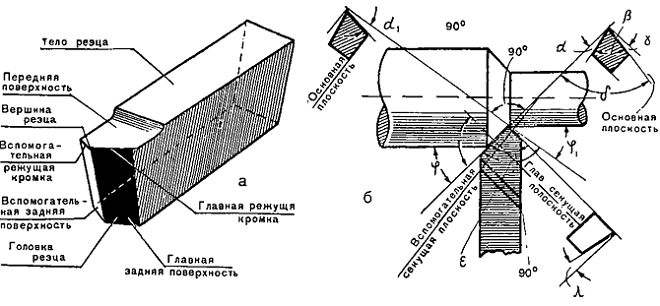

Из каких частей состоят резцы для токарных агрегатов?

Резцы любого механизма включают две детали. Первая — это стержень, он необходим для фиксации предмета в специальном держателе. Второй — это сама головка, которая приводится во вращательное движение. Передняя поверхность — это место, где происходит стружка детали и ее обработка. Задней поверхностью принято назвать обратную сторону от процесса. Именно к задней планке обращается изделие, которое в данный момент обрабатывают.

Пр помощи главной кромки — ржущей поверхности — происходит заточка инструментария и заготовок. Элемент располагается на пересечении передней и задней. Если основная передняя поверхность пересекается во вспомогательной и на месте устанавливается резец, то получается дополнительная кромка. С ее помощью проводят несколько другую обработку деталей механизма. Вершиной обозначают именно пресечение последней.

Углы механизма — это важнейшие характеристики, позволяющие выделить основные и вспомогательные компоненты узла токарного станка. Главные производят движение по плоскости, проекции основной на главную ось. Следует обратить внимание, что оси:

Главные производят движение по плоскости, проекции основной на главную ось. Следует обратить внимание, что оси:

- основная накладывается на нижнюю часть механизма — параллельный ход подачи оборудования;

- резания является пересечением с основной, под некоторым углом к поверхности обработки.

В зависимости от пересечения осей выделяют появившиеся углы. Если они находятся между передней резца и основной, то это угол заострения. Ели между поверхностью обработки и задней основной, то задними главными. По аналогии с последним приведенным примером формируются передние главные, расположенные между подачей и проекцией режущей, площадью обработки и передней, проекций вспомогательной и основной.

Сумма углов заострения, задних главных и передних главных никогда не превышает 90 градусов.

Инструмент для заточки

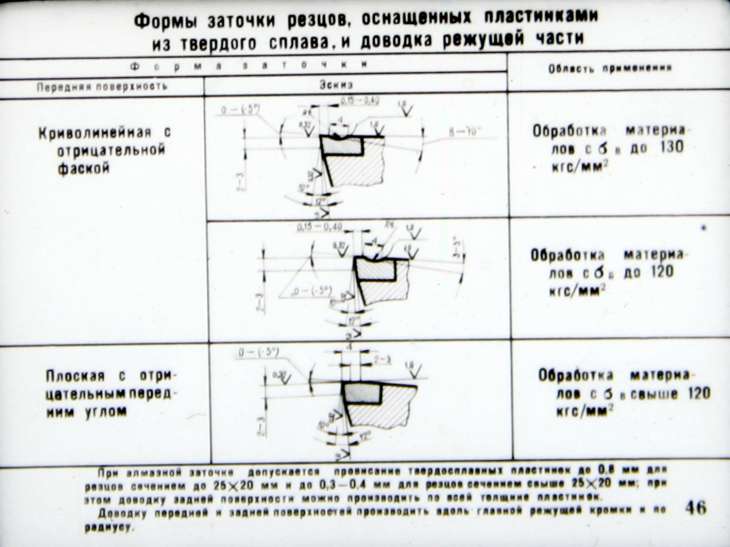

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм. При большем значении рекомендует предварительная заточка карборундовым кругом.

Читать также: Подключение светодиодного светильника с тремя проводами

Как выбрать способ заточки в зависимости от вида резца?

Основная часть состоит их режущей части по металлу или дереву — конструктивное сходство. Присутствует крепление. Но контролируемое удаление части детали возможно различными способами, от этого зависит вид инструментария.

Присутствует крепление. Но контролируемое удаление части детали возможно различными способами, от этого зависит вид инструментария.

Вид резца определяется количеством поверхностей (можно быть две и более). Поверхностные характеристики определяются шириной лезвия и его формой, так же различаются вариации в зависимости от возможности регулировки (направление выбирается произвольно). Кромка — неотъемлемая конструктивная особенность.

Выбор вида резца, то есть определенной модели с техническими характеристиками зависит от того, какой предстоит тип работ. Например, для простейшей обработки внешней формы деревянной детали понадобится один вариант, но для стандартизированной схемы изготовления резьбы по металлу — совершенно другой. Меняется не только вид резца, но и способ его заточки.

Плоские прямые

В зависимости от того, используется или металл, или дерево меняются особенности создания плоских прямых резцов. Основное предназначение — обработка поверхности. Но используются данные вариации для создания небольших несложных отверстии, выемок и пазов в изделиях. Плоские прямые резцы отличаются следующими характеристиками:

Плоские прямые резцы отличаются следующими характеристиками:

- возможность создания быстро прямоугольных отверстий;

- вариации ширины лезвия — от 4 до 40 миллиметров;

- вариации угла заточки — от 25 до 40 градусов.

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Читать также: Как самому сделать съемник для пружин

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Приспособление для заточки токарных резцов

Мусаты

Мусаты — действенный и простой способ. Устройство представляет собой металлический стержень с рубчиком. При помощи рукоятки ведется обработка.

Точильные бруски

Бруски также ручной метод. Деталь прикладывается и с каждой стороны проводится от 10 раз. Требуется определенная сноровка.

Механические точилки

Автоматизированный метод. Потребуется выставить необходимые параметры и активно действовать инструментом в зависимости от нужных параметров.

Электрические точилки

Удобны в использовании. Похожа на металлический брус с отверстиями разного размера.

Инструменты для токарного оборудования

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

По этому признаку выделяют следующие виды токарных резцов.

Основные типы токарных резцов

Проходные

Такими резцами заготовки обрабатываются вдоль оси вращения.

Подрезные

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Канавочные

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

Расточные

С помощью таких инструментов на станках выполняют обработку отверстий.

Резьбонарезные

Такие резцы специально предназначены для нарезания резьбы.

Фасонные

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

Фасочные

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

Описание техники заточки

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Токарный станок – Шлифовальные насадки – Blondihacks

Простой способ начать работу.

Быстрорежущая сталь — замечательный материал. Со всеми разговорами в эти дни об инструменте с твердосплавными пластинами и онлайн-продавцами, практически раздающими напайные твердосплавные инструменты, легко забыть, почему быстрорежущая сталь была основным продуктом обработки в течение 107 лет. HSS дешев, как борщ, легко измельчается, бесконечно многоразовый и выдерживает термическое воздействие как чемпион. За несколько минут вы можете сделать любой специальный инструмент специального назначения.

Заточка насадок инструмента из быстрорежущей стали – это область механической обработки, которая кажется очень пугающей. На эту тему есть много видео и множество диаграмм онлайн со всеми миллионами углов, которые вам нужно каким-то образом создать. Большинство обучающих видеороликов предполагают высокий уровень владения шлифовальной машиной от руки, и весь процесс кажется недоступным. Я собираюсь представить здесь очень простой метод, чтобы начать делать свои собственные основные инструменты для токарной/обточной обработки. Кривая обучения плавная, и полученные биты дают хорошую отделку. Если вы следили за моей серией о токарных станках, вы уже сделали несколько проектов, используя купленные в магазине биты, но теперь пришло время научиться делать свои собственные. Имейте в виду, что этот процесс на самом деле довольно прост. Все, что вы шлифуете из быстрорежущей стали, будет резать сталь на вашем токарном станке. Вопрос только в том, насколько хорошо. Подобно заточке карандаша, вы всегда можете немного подточить свои биты, чтобы заточить их или получить лучшую форму.

Я собираюсь представить здесь очень простой метод, чтобы начать делать свои собственные основные инструменты для токарной/обточной обработки. Кривая обучения плавная, и полученные биты дают хорошую отделку. Если вы следили за моей серией о токарных станках, вы уже сделали несколько проектов, используя купленные в магазине биты, но теперь пришло время научиться делать свои собственные. Имейте в виду, что этот процесс на самом деле довольно прост. Все, что вы шлифуете из быстрорежущей стали, будет резать сталь на вашем токарном станке. Вопрос только в том, насколько хорошо. Подобно заточке карандаша, вы всегда можете немного подточить свои биты, чтобы заточить их или получить лучшую форму.

Возможно, вы сопротивляетесь изучению этого из-за доступности твердосплавных инструментов, но биты из быстрорежущей стали по-прежнему являются наиболее гибкими и простыми в использовании для любителя с настольным станком. Как я уже говорил ранее, твердосплавные инструменты имеют минимальных скоростей и глубину резания, необходимых для хорошей работы, и, как правило, у станков для любителей нет достаточной мощности для этого. Кроме того, настоящее удовольствие — превратить красивую деталь с помощью инструмента, который вы сделали сами.

Кроме того, настоящее удовольствие — превратить красивую деталь с помощью инструмента, который вы сделали сами.

Чтобы получить представление об общем процессе, мне нравятся эти видео от Tubalcain и Tom’s Techniques. Я думаю, что мой метод легче изучить, но просмотр этих видео может дать вам некоторый контекст. Если вам интересна реальная физика того, как работают насадки (а вы интересуетесь), у этого старого Тони есть действительно потрясающее видео, в котором он расскажет вам, почему существует каждый угол. У Тони также есть отличное видео о том, почему вы хотите избежать этих дешевых наборов инструментов из твердого сплава, которые повсюду.

Во-первых, вам понадобится шлифовальный станок! Здесь не нужно слишком заморачиваться. 8-дюймовый хорош, потому что легче получить плоские лица, но 6-дюймовый также подойдет. Вам нужны колеса из оксида алюминия. Белые хороши, потому что их легко увидеть, когда они загружены и нуждаются в заправке, но и серые тоже хороши. Вам понадобится более мелкая крупа, чем обычно поставляется с машиной. Обычно они поставляются с зернистостью 36 и 60. Для заточки резца из быстрорежущей стали мне нравятся 60 и 120. Вам также понадобится емкость с водой, чтобы погрузить ее в воду. Некоторые шлифовальные машины или стойки для шлифовальных машин включают такую. Убедитесь, что шлифовальный станок поставляется с инструментом для правки, или купите его, если его нет. Правка — это снятие тонкого слоя со шлифовального круга, чтобы обнажить свежий песок. Обычно это делается с какой-либо алмазной поверхностью, и в результате вы в течение недели выковыриваете песок из зубов. Закрывайте рот, когда чистите шлифовальный круг.

Обычно они поставляются с зернистостью 36 и 60. Для заточки резца из быстрорежущей стали мне нравятся 60 и 120. Вам также понадобится емкость с водой, чтобы погрузить ее в воду. Некоторые шлифовальные машины или стойки для шлифовальных машин включают такую. Убедитесь, что шлифовальный станок поставляется с инструментом для правки, или купите его, если его нет. Правка — это снятие тонкого слоя со шлифовального круга, чтобы обнажить свежий песок. Обычно это делается с какой-либо алмазной поверхностью, и в результате вы в течение недели выковыриваете песок из зубов. Закрывайте рот, когда чистите шлифовальный круг.

Одна важная особенность, на которую стоит обратить внимание, – регулируемая по углу упора, которая охватывает колеса. У большинства машин это есть, но убедитесь. Это ключ к моему процессу. На некоторых более дешевых шлифовальных станках упоры для инструмента не регулируются по углу.

Для практики возьмите квадратный стержень из низкоуглеродистой стали, по размеру похожий на насадки, которые вы хотите заточить. Мягкая сталь быстро затачивается и облегчает обучение. Я рекомендую вырезать три куска и потренироваться на каждом конце. К тому времени, когда вы сделаете шесть концов, вы будете достаточно компетентны для настоящей акции HSS.

Мягкая сталь быстро затачивается и облегчает обучение. Я рекомендую вырезать три куска и потренироваться на каждом конце. К тому времени, когда вы сделаете шесть концов, вы будете достаточно компетентны для настоящей акции HSS.

При шлифовке мягкой стали она перегревается и становится синей. Обычно это проблема, но здесь это не имеет значения, потому что мы не будем использовать их ни для чего. Настоящий HSS может выдерживать тепло, поэтому вам не нужно беспокоиться о его перегреве. Вы будете часто макать кусок во время шлифовки, но это нужно для того, чтобы спасти ваши руки, а не сталь. Вы действительно не можете перегреть HSS, делая это. На самом деле это и есть быстрорежущая сталь — сталь, которую можно резать с высокой скоростью (по сравнению с более ранними технологиями), потому что она может выдерживать тепло (буквально).

Вот мои первые шесть попыток сделать насадки для инструментов, сохраненные для потомков. В хронологическом порядке слева направо вы можете видеть, как я становился все лучше и лучше в этом.

У меня нет навыков, о которых можно было бы говорить, так что если я могу это сделать, то и вы точно сможете.

У меня нет навыков, о которых можно было бы говорить, так что если я могу это сделать, то и вы точно сможете.

Начнем!

Сначала настройте шлифовальный станок. Как я уже сказал, вам нужны колеса из оксида алюминия с зернистостью 60 и 120. Измельчители создают облако мелкого песка в радиусе пяти футов, поэтому используйте его вдали от ваших станков (и вашего кофе, если уж на то пошло). Зернистость шлифования вредна для точного оборудования (и вашего рта).

Установите подставки для инструментов на 10° так, чтобы внутренний угол между лицевой стороной колеса и верхней поверхностью составлял 100°. Этот трюк избавит меня от необходимости думать сложными углами, которые вредили моему примитивному мозгу приматов.

Время заточить инструмент. Вот мой процесс для базового правого токарного/торцевого инструмента, объясненный в картинках.

Нанесите жидкость для макета на верхнюю поверхность и дайте ей полностью опробоваться. С помощью острого предмета отметьте точку примерно на 2/3 пути сверху и на 1/2 дюйма по бокам.

Обведите конец квадрата машиниста, чтобы создать макет под углом 90° на конце между двумя отмеченными точками. Я немного промахнулся (буквально) слева, но все в порядке. Этот процесс довольно прост.

Вот общая форма нашего сверла. К мясорубке!

Используя круг с зернистостью 60, сначала отшлифуйте длинную кромку. Держите его ровно напротив упора для инструмента (который, как вы помните, находится под углом 10° вниз) и плавно двигайте его вперед и назад по всему колесу. Когда он станет достаточно горячим, чтобы обжечь пальцы, окуните его в воду и продолжайте. Чем больше мертвых нервов в ваших пальцах, тем быстрее это пройдет. То, как долго вы можете идти между данками, является мерой истинной выдержки. Видеть? Я только что сделал каламбур. Как часто писателю удается это сделать?

Придерживая биту плоской к упору и перемещая ее вперед и назад по кругу, сначала зачистите длинную сторону. С обычной мягкой сталью это пройдет быстро, но с быстрорежущей сталью, похоже, займет целую вечность.

Будьте терпеливы и работайте над ослаблением тепловых нервов.

Будьте терпеливы и работайте над ослаблением тепловых нервов.

По ходу работы чистите колесо каждый раз, когда оно забивается темным песком. Чем дальше вы идете, тем медленнее будет шлифовка, потому что материал становится шире. Терпение и тепловая смерть нервов — добродетели машиниста. Я надеваю тяжелую перчатку на руку, держащую наконечник возле колеса. Это немного увеличивает время между данками, ускоряя процесс.

Затем таким же способом отрежьте короткий конец. Я останавливаюсь здесь, не доходя до начертанных строк, в иллюстративных целях.

Это два основных угла. Из-за угла наклона инструмента в 10° произошло нечто волшебное. Мы создали угол подхода, передний задний угол, передний задний угол и задний угол подхода, все с помощью двух простых операций шлифования (и без понимания того, что означают все эти слова).

Еще раз проверьте, где мы сейчас находимся. У нас есть 9Угол 0° вверху, и обе эти стороны подрезаны под углом 10°.

Если вы хотите с помощью этого инструмента повернуться к внутреннему плечу, сделайте верхний угол примерно равным 85 ° (немного больше, чем 90 °).

Если вы хотите с помощью этого инструмента повернуться к внутреннему плечу, сделайте верхний угол примерно равным 85 ° (немного больше, чем 90 °).

Последние два угла, которые нам нужны, — это боковые и задние грабли. Здесь есть некоторый навык, но не более того. Поскольку это правосторонний токарный инструмент, режущая кромка находится справа, когда острие обращено к вам. Поместите режущую кромку биты вниз на подручник.

Используя область огибающей подручника и удерживая режущую кромку горизонтально, создайте изгиб верхней поверхности назад примерно на 10°. Опять же, из-за угла наклона подручника мы создаем как боковой, так и задний наклон одним движением. Конец инструмента в моей руке должен быть наклонен вперед, к задней части шлифовального круга. Это дает нам наши задние грабли. Угол упора инструмента дает нам наш боковой передний угол.

Вот наши новые задние грабли, вид со стороны режущей кромки. Это очень мягкий задний наклон около 5 градусов.

Неплохой идеей здесь был бы немного больший угол, но это довольно снисходительно. Этот угол является основной переменной, которую вы меняете в зависимости от материала, который вы режете. Для низкоуглеродистой стали хорошей целью является 8-15 градусов.

Неплохой идеей здесь был бы немного больший угол, но это довольно снисходительно. Этот угол является основной переменной, которую вы меняете в зависимости от материала, который вы режете. Для низкоуглеродистой стали хорошей целью является 8-15 градусов.На данный момент у нас есть полезный инструмент. Он имеет острую кромку в точке среза, так что это будет полезно для поворота к плечу, где вам нужен узкий внутренний угол. Если это то, что вы хотите, сделайте верхний угол 85° вместо 90°. Еще не поздно вернуться и еще немного отшлифовать этот короткий край, чтобы добиться этого.

Если вам нужна действительно хорошая отделка поверхности за счет возможности попасть в крутые углы, последней операцией будет установка радиуса при вершине инструмента. Эту часть нужно делать от руки, и я рекомендую круг с зернистостью 120, чтобы вы не снимали слишком много слишком быстро. Это часть, требующая наибольшего мастерства в моем процессе, но она также довольно щадящая.

Совместите передний угол режущей кромки с кругом с зернистостью 120 и немного покачайте биту вперед и назад, чтобы закруглить эту кромку.

Вот наш последний бит, готовый к использованию!

Я прошел быстрый тест, чтобы посмотреть, как мы справились. Он режет тихо, образует приятную стружку и оставляет отличный финиш. Успех! Этот бит хорошо послужит нам во многих проектах, и когда он станет скучным, мы можем легко отшлифовать его немного дальше, используя тот же метод, который показан выше.

Обязательно проверяйте высоту инструмента каждый раз, когда немного шлифуете. Наверняка изменилось! Мне нравится иметь один держатель инструмента, предназначенный для каждой наиболее распространенной насадки, потому что держатель инструмента «сохраняет настройку» высоты для вас. Еще одна причина, по которой я сделал сообщение о быстросменном инструменте «требованием» в своей первой статье о токарных станках. Без него вы сойдете с ума, пытаясь постоянно устанавливать высоту инструмента.

Вот и все. Я надеюсь, что вы попробуете отшлифовать свои собственные биты. Это недорого, полезно и на самом деле не так уж сложно, если у вас есть такой базовый метод, на котором можно основываться. Это станет важным навыком, так как мы будем изучать более продвинутые техники (и разные металлы), для каждого из которых потребуются разные инструменты.

Это станет важным навыком, так как мы будем изучать более продвинутые техники (и разные металлы), для каждого из которых потребуются разные инструменты.

3 способа заточки Наконечник режущего инструмента OneWay Easy-Core Core

Наконечник режущего инструмента OneWay Easy-Core System представляет собой мощную режущую динамо-машину, которую необходимо часто затачивать.

Как затачивать наконечник OneWay Easy-Core Cutter?

Существует несколько способов заточки фрезы OneWay Easy-Core. Вы можете заточить вручную с помощью алмазного точила, или есть несколько способов заточки Easy-Core Cutter на вашей станции заточки.

Как не затачивать односторонний резак

Возможно, вы смотрели на резак, установленный на стойке ножа системы одностороннего керна, и думали: «Я могу просто оставить резак в ноже и перенести всю рукоятку ножа на точилку. ”

Это не сработает, кроме того, вам нужно будет заточить установочный винт, чтобы заточить верхнюю поверхность резака.

Но не волнуйтесь, вы не одиноки, я тоже думал об этом. Есть лучшие способы заточить кончик резака, продолжайте читать.

В этой статье я расскажу вам о трех различных способах заточки наконечника фрезы OneWay Easy-Core.

Частота заточки режущей кромки

Если режущая кромка затупилась, для вырезания сердцевины потребуется большее усилие на режущем ноже. Дополнительное давление может привести к тому, что траектория ножа отклонится и изменится, а траектория резания станет шире, чем необходимо.

Наконечник керноприемника Easy-Core — это рабочая лошадка всей системы кернообразования, и он должен оставаться острым.

Каждая древесина отличается друг от друга и затупляет кончик резака с разной скоростью.

Я обнаружил, что сухая твердая древесина может сильно повредить наконечник кернорезного станка. Иногда наконечник фрезы может потребоваться несколько раз заточить только для одного разреза агломерационной чаши.

С другой стороны, зеленая влажная древесина может стать мечтой для извлечения сердцевины. Я вырезал сердцевину из нескольких заготовок чаши из зеленой вишни, и мне нужно было только один раз заточить наконечник OneWay Cutter.

Я вырезал сердцевину из нескольких заготовок чаши из зеленой вишни, и мне нужно было только один раз заточить наконечник OneWay Cutter.

Когда затачивать

Если вы заметили, что нож OneWay Coring не так быстро продвигается к режущему проходу, возможно, пришло время заточить кончик ножа.

Другим признаком того, что режущий наконечник нуждается в повторной заточке, является размер пыли и стружки.

Разрез, сделанный OneWay Easy-Core Cutter, представляет собой гибрид соскабливания и разреза. Острым лезвием ножа вы, вероятно, увидите пыль на торцевых участках и некоторую волнистую стружку на боковых срезах, в зависимости от древесины.

Когда лезвие резака затупилось, при срезе образуется более мелкая пыль, а боковые срезы также могут превратиться из стружки в пыль.

Если вы видите дым, исходящий из кернового реза, скорее всего, необходимо немедленно заточить кончик резака и уменьшить усилие, используемое для выполнения реза, скорость токарного станка или давление на рукоятку, или и то, и другое.

Перед тем, как заточить наконечник резака

Перед заточкой режущий инструмент OneWay Easy-Core необходимо снять с режущего ножа.

Верхнюю поверхность фрезы необходимо отшлифовать до гладкости, а выступающий шестигранный винт будет мешать процессу заточки.

Осторожно выкрутите шестигранный винт из режущей головки с помощью шестигранного ключа и поместите его на магнит или магнитный лоток. Этот маленький винт довольно маленький, и если его уронить на пол, покрытый стружкой, его можно легко потерять.

Также рекомендуется очистить от пыли лезвие ножа OneWay Coring System и само отверстие для винта. Это обеспечит правильную посадку режущего наконечника при его возврате.

Держите под рукой емкость с водой, чтобы охладить резак, так как он может сильно нагреться в процессе заточки.

Заточка ножа OneWay вручную

Самый быстрый и простой способ заточки наконечника ножа OneWay Easy-Core — вручную с помощью простой алмазной заточки.

Есть проблема с заточкой или хонингованием вручную, и это точность. Сохранение заводских углов и кромок на кончике фрезы может оказаться сложной задачей при ручном хонинговании.

Чтобы устранить слишком много разных направлений движения, положите алмазный точильный станок на плоскую поверхность. Плоская поверхность сохраняет стабильность одной части уравнения.

Вы не хотите держать заточку в одной руке, а режущий наконечник в другой. Это создаст множественные движения органической жидкости, и результатом будут изогнутые поверхности вместо острых, четких скосов резака.

Что требует заточки

Есть только три поверхности, требующие внимания: плоская верхняя поверхность и два скошенных края режущего острия.

Нет необходимости затачивать какие-либо другие области наконечника резака OneWay, поскольку резать можно только на вершине и заостренном кончике.

Я упомяну об этом, потому что это есть в инструкции, но это кажется довольно очевидным. Канавки в нижней части фрезы НЕ затачиваются. Они должны оставаться такими, какие они есть, потому что они захватывают и сцепляются с поверхностью режущего ножа.

Канавки в нижней части фрезы НЕ затачиваются. Они должны оставаться такими, какие они есть, потому что они захватывают и сцепляются с поверхностью режущего ножа.

Заточка вручную

С алмазным хонингованием на плоской поверхности начните с хонингования плоской верхней поверхности режущей головки. Плавными, плавными движениями проведите фрезой вверх дном по алмазному заточку.

После того, как вся верхняя поверхность резака OneWay станет чистой и гладкой, можно переходить к кончику, указанному стрелкой.

Заостренный кончик — самая сложная часть процесса заточки. Не торопитесь и расположите руку так, чтобы каждый острый угол был на одном уровне с поверхностью алмазного шлифования.

Отрегулируйте свое положение, пока скошенная поверхность режущей кромки не станет плоской на хонинговальном станке. Просто совместите существующие углы на кончике фрезы.

Рекомендуется положить запястье на плоскую поверхность, чтобы стабилизировать движения вперед и назад.

Двигайте режущую головку вперед и назад, пока каждый скошенный край снова не станет чистым и четким.

Хотя эта техника ручной заточки и работает, поддерживать постоянство не так-то просто. Когда я это сделал, со временем углы лезвий фрезы немного сместились, а плоские режущие поверхности стали скорее округлыми, чем плоскими.

Потеря углов режущей кромки

Со временем углы режущей кромки могут немного сместиться и измениться, а то и хуже.

Углы скоса наконечника должны составлять 45° сверху вниз, а острие стрелки состоит из двух углов по 20°, которые встречаются посередине.

Конечно, как и в случае с многочисленными возможными углами выемки чаши, они не обязательно должны быть точными, но, вероятно, и не должны отклоняться слишком сильно.

Можно ли затачивать фрезы OneWay Easy-Core на эльборовом круге?

Да, фрезу можно затачивать на эльборовом круге вручную или с помощью приспособления для заточки фрез OneWay Easy-Core.

Нож для заточки на колесе Ручной

Второй способ заточки ножа для сверл Easy-Core System заключается в использовании точильного круга на станции заточки и удерживании кончика ножа рукой.

Из-за небольшого размера режущей кромки контакт с точильным кругом немного раздражает. Если эта идея не для вас, перейдите к следующему способу заточки резака или попробуйте зажать кончик резака плоскогубцами.

Заточка на круге вручную требует установки площадки для заточки под углом, который лучше всего соответствует наклонным фаскам на кончике фрезы. Отрегулируйте платформу для заточки перед включением шлифовального станка.

Используйте самый лучший точильный круг, который у вас есть. Я использую круг из CBN с зернистостью 180 для заточки наконечников фрез OneWay Easy-Core.

Убедитесь, что платформа находится как можно ближе к заточному кругу. Любой зазор может позволить резаку зацепиться и уйти вниз.

Будьте в безопасности у точильного круга

Очевидно, наденьте все защитное снаряжение (защитные очки, перчатки, лицевой щиток также не помешает), на всякий случай.

Кроме того, наденьте пылезащитный чехол с пылевыми фильтрами 3M 2097, потому что металлическая стружка из системы заточки намного вреднее, чем вы можете себе представить.

Не торопитесь и осторожно подвиньте режущие поверхности одну за другой в положение, при котором они соприкасаются с поверхностью точильного круга. Делайте только кратковременный легкий контакт и часто проверяйте поверхность.

Чтобы восстановить кромку на фасках фрезы, нужно всего лишь пару легких прикосновений к колесу. Будьте осторожны, чтобы не резать слишком долго или со слишком большим давлением, потому что вы можете быстро изменить форму всего лезвия, затачивая слишком долго.

Приспособление для заточки фрез Easy-Core

Третий и текущий способ заточки фрезы OneWay — это приспособление для заточки фрез Easy-Core.

Когда я сказал, что помогу вам узнать все, что я знаю о точении деревянных чаш, я имел в виду именно это. Видите ли, теперь вы знаете два способа, которые работают без необходимости выполнять все эти шаги, если вы этого не хотите. Ха!

Ха!

Безусловно, самый простой способ заточить эту маленькую режущую головку OneWay — использовать приспособление для заточки ножей Easy-Core. Приспособление действует как держатель и направляющая для удержания режущей головки, когда вы приводите ее в контакт с точильным кругом.

Использование приспособления для заточки фрез Easy-Core

Еще одна важная причина для использования этого приспособления заключается в том, что оно поставляется с шаблоном угловой платформы. При выключенном шлифовальном станке расположите платформу с помощью прилагаемого углового шаблона, и платформа будет установлена. Не нужно гадать или суетиться.

Заточное приспособление поставляется с дополнительным винтом, который короче и вставляется в наконечник резака, не мешая. Таким образом, верхняя поверхность фрезы четко видна и готова к гладкой заточке.

Первый проход для заточки

Используйте шаблон платформы с меньшим углом, который составляет 90°, чтобы настроить платформу для заточки на 90°. Это будет угол, необходимый для заточки верхней поверхности фрезы.

Это будет угол, необходимый для заточки верхней поверхности фрезы.

Прикрепив режущую головку к приспособлению, положите приспособление на бок на платформу и слегка прикоснитесь к вращающемуся заточному кругу, чтобы сгладить верхнюю поверхность.

Вторые проходы заточки

Затем используйте шаблон 45° или больше, чтобы настроить платформу на 45°. Опять же, с приспособлением, лежащим на боку на платформе, поднесите заостренный конец фрезы к точильному кругу.

Угол платформы учитывает скос поднутрения под углом 45°, но вам нужно будет аппроксимировать два угла по 20°, образующих острие.

Аккуратно коснитесь круга, пока одна сторона не станет 20°, и заточите поверхность гладкой и чистой. Затем поверните приспособление в сторону на противоположный угол и повторите угол 20° с другой стороны.

Заточка завершена

После того, как резак OneWay станет чистым, блестящим и гладким, осторожно верните его в канавки на режущем ноже.

Закрепите резак с помощью шестигранного винта и затяните винт шестигранным ключом.

Вы должны заметить более естественный и гладкий срез после того, как острую режущую головку вернули на нож OneWay Coring Cutting Knife.

По своему опыту могу заверить вас, что частая заточка ножа OneWay имеет важное значение в процессе аэрации заготовок с помощью системы OneWay Easy-Core.

На самом деле, как часть моей подготовки перед высверливанием деревянных чаш с помощью системы Oneway Coring System, я заранее затачиваю все режущие кромки, чтобы они были загрунтованы и готовы к резке на сто процентов.

Заточку можно выполнить вручную с помощью простого алмазного точила или, что более точно, с помощью специального приспособления для заточки. В любом случае, держите резак острым, и процесс удаления керна будет проходить гладко.

Полный список всех продуктов системы Oneway Easy-Core см. в «Рекомендованном руководстве по отбору проб».

Чтобы понять, как определить размеры и приобрести подходящие детали системы Oneway Easy-Core Coring System для вашего токарного станка, обязательно прочитайте эту статью.