Заточка резцов по дереву для токарного станка: Токарные резцы по дереву, заточка резцов, выбор

alexxlab | 11.04.2023 | 0 | Разное

1, Заточка резцов. Восстановление геометрической формы изношенных резцов выполняется заточкой на заточных станках, оснащенных шлифовальными кругами плоской формы для работы периферией круга, либо чашечной формы — торцом круга. Последние более удобны, так как позволяют получить па резце плоские поверхности. Последние более удобны, так как позволяют получить па резце плоские поверхности.Шлифовальный круг — особый режущий инструмент, состоящий из твердых абразивных зерен и связки. Благодаря высокой скорости вращения (12—15 м/сек) и большой твердости зерен он способен срезать (соскабливать) с поверхностей материалов любой твердости тонкие стружки. При этом обеспечивается высокая частота обработки, которая тем выше, чем мельче зерна круга. Первые предназначены для заточки быстрорежущих резцов, вторые — твердосплавных. Их можно отличить но цвечу. Электрокорундовые круги имеют белый, розовый, серый цвет с различными оттенками. Причем круги белого и розового цветов высококачественные. Круги н.ч карбида крем ния, применяемые для заточки инструментов, светло-зеленого цвета. Для заточных работ в основном пользуются кругами на керамический спячке, представляющей собой обожженную огнеупорную глину в смеси с некоторыми другими связующими компонентами. Наряду с хорошей водоупорностью, пористостью и способностью сохранять рабочий профиль такая связка склонна к выкрашива- пию под действием ударных нагрузок. Кроме материала зерен, зернистости (величины зерен) и связки, шлифовальные круги характеризуются твердостью, под которой подразумевается способность связки удерживать зерна от выкрашивания. Мягкие круги в работе быстро осыпаются, твердые, наоборот, притупляются (засаливаются). Круг должен быть таким, чтобы он во время работы самозатачивался, т. е. но мере затупления зерен они должны выкрашиваться, уступая место острым зернам. Заточку ведут в следующей последовательности: вначале затачивают переднюю поверхность, затем задние поверхности — главную и вспомогательные и после этого закругляют вершины. При этом руководствуются правилами: 1. Подручник 1 регулируют так, чтобы обеспечивалось получение необходимых задних углов, расположение режущей кромки резца на уровне оси круга или немного пьпш\ а зазор между кругом и подручником составлял бы не более 3 мм. 2. Во время заточки круг 3 должен набегать на режущую кромку в тело резца. 3. Резец удерживают руками, опирают на подручник, легко прижимают к рабочей поверхности круга и плавно перемещают вдоль нее. 4. Для направления резца при заточке задних поверхностей рекомендуется применять специальное приспособление 2, которое устанавливают под требуемым углом в плане и перемещают вместе с резцом. 5. Заточку ведут с обильным охлаждением или всухую. Периодическое замачивание нагретого резца в воде недопустимо вследствие возможного возникновения трещин на режущих кромках. 6. Засаленный или неравномерно изношенный круг правят и очищают твердым абразивным бруском из зеленого карбида кремния или специальной шарошкой с металлическими звездочками, 7. С целью защиты глаз от абразивной пыли следует пользоваться очками или прозрачным экраном. 8. Во время заточки стоять немного в стороне от плоскости вращения шлифовалI;ноге круга 9. Перед началом работы проверить надежность крепления защитного кожуха 4, состояние и действие кнопок «пуск» — «стоп», наличие и крепление заземляющего провода. |

Резцы(стамески) по дереву для токарного станка и их виды

Про резцы(стамески) для токарного станка по дереву

Создание деревянных цилиндрических изделий на токарном станке, невозможно без ручного инструмента – токарной стамески(резца) по дереву. Именно из-под ее лезвия выходит художественное украшение, и ей же удаляется ненужный объем материала.

Конструкция резца токарного станка состоит из рабочей металлической части и деревянной ручки. Рабочий элемент условно состоит из лезвия, тела и хвостовика. Лезвие состоит из переднего, заднего и заостренного угла. Величина угла заострения зависит от материала заготовки. Чаще всего мастера для работы с древесиной используют острые углы. Тело является основной частью, за которую нерабочей рукой токарь удерживает резец на подлокотнике станка. Хвостовик представляет собой зауженную часть, в которую переходит тело инструмента. Именно на нем крепится ручка токарного резца.

Именно на нем крепится ручка токарного резца.

Конструкция ручки состоит из основы и шейки. Основа является большей частью ручки, за которую токарь держится рукой. Шейка представлена маленькой цилиндрической частью с металлическим крепежным кольцом. Она предназначена для предотвращения растрескивания ручки во время набивания ее на хвостовик рабочей части.

Токарные резцы(стамески) можно купить готовыми, как поштучно, так и комплектами. Но такие комплекты часто весьма дорогостоящие, особенно качественно исполненные. Однако резцы для обработки дерева несложно сделать и самостоятельно, чем и пользуются многие мастера.

Виды токарных резцов

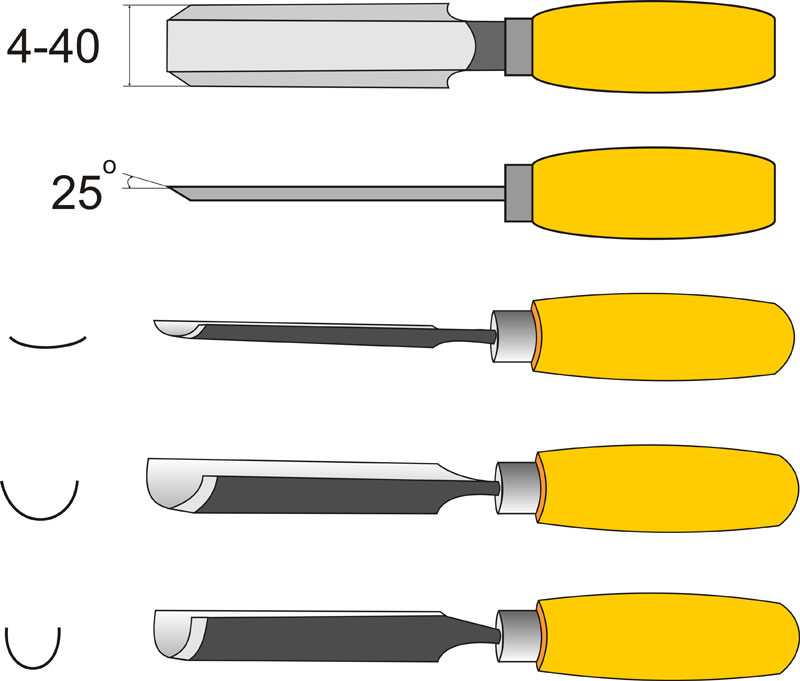

В зависимости от вида выполняемой работы, токарные резцы(стамески) по дереву имеют различную конфигурацию, чем сложнее изделие, тем изощрённей будет и их конструкция, которая будет отличаться специфической заточкой лезвия. У каждого мастера могут быть свои особенные, эксклюзивные, узкоспециальные токарные инструменты, предназначенные для выполнения какой-то особенной работы. Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости.

Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости.

Для успешной работы начинающего токаря достаточно будет резцов двух видов: рейера и мейселя.

- Рейер – предназначен для грубой, черновой, первоначальной обработки заготовки. Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия.

- Мейсель – для чистовой обработки заготовки, придания ей окончательной формы. Также, с его помощью можно производить отрезание изделия от остатков заготовки. По форме мейсель напоминает нож-косяк (пластина с косым лезвием, заточенная с двух сторон под одинаковым углом).

С помощью рейера и мейселя можно легко выполнять токарные работы средней сложности. Обрабатывая заготовку по внешней поверхности. В некоторых случаях возможна работа с внутренними поверхностями детали.

Все остальные токарные резцы по дереву можно отнести к группе фасонных. Среди них наиболее популярными являются такие виды:

- стамеска-скребок – применяется для чистовой обработки деталей, имеющих поверхность цилиндрической формы;

- гребёнка – позволяет нарезать резьбу на внешней и внутренней стороне деревянного изделия (с её помощью изготавливают деревянные метизы, для последующего крепления отдельных деталей), а также применяется для нанесения декоративных канавок и рисок;

- крючок – предназначен для изготовления в поверхности различных углублений и полостей. Их величина зависит от диаметра крючка;

- кольцо – имеет то же предназначение, что и крючок;

- для грубой обработки – имеет форму лезвия в виде треугольника. Предназначен для придания заготовке цилиндрической формы. Такой вид наиболее безопасный из всех остальных благодаря малой площади соприкасания инструмента с заготовкой.

Следовательно, стамески(резцы) могут быть плоские или фигурные. Основными характеристиками, на основании которых производится их классификация, является форма будущего изделия и его художественное оформление. Работа стамесками производится вручную. Качество получаемого изделия во многом зависит от качества токарного инструмента, плотности древесины и квалификации мастера.

Основными характеристиками, на основании которых производится их классификация, является форма будущего изделия и его художественное оформление. Работа стамесками производится вручную. Качество получаемого изделия во многом зависит от качества токарного инструмента, плотности древесины и квалификации мастера.

Чистовая обработка производится токарными резцами с углом заточки в правую или левую сторону. Опыт проведенных работ показал, что наиболее приемлемым является угол равный 70-75 градусов. Для финишной зачистки используют токарные изделия, заточенные под углом в 20-25 градусов.

Отдельный вид представляет отрезной резец. Их лезвие изготавливается самой необычной формы. Оно может иметь вид ложки, чашки или другой полукруглой формы. Перечислить все виды резцов достаточно сложно. Это связано с постоянным совершенством форм и способов обработки изделий из древесины. Кроме этого в современных столярных изделиях применяют дерево различных сортов и текстуры.

Для решения более сложных (нестандартных) задач применяют фасонные резцы. К ним относят токарные изделия, обладающие режущей частью в форме полукруга.

К ним относят токарные изделия, обладающие режущей частью в форме полукруга.

Многообразие предлагаемых в продаже токарных резцов и возможность самостоятельного изготовления позволяет выбрать такой инструмент, который позволит решать самые сложные задачи и создавать неповторимые детали с самыми причудливыми рисунками из любых типов древесины.

Представленные виды резцов – основные, существует множество их вариаций по размеру, модификации, качеству. Опытные мастера деревообработки часто придумывают собственные авторские приспособления для обточки заготовок древесины.

Вы также можете прочитать про заточку резцов(стамесок) по дереву, и их самостоятельное изготовление, в отдельных статьях на нашем сайте.

Система заточки Kodiak | Система заточки инструментов для токарных станков по дереву – Wood Turners Wonders

Система заточки Kodiak | Система заточки токарных станков по дереву – Wood Turners WondersСистема заточки Kodiak

Знаешь свои ABC и 123 ? Поздравляем – вы мастер точилки!

НЕОБХОДИМЫЕ РАЗМЕРЫ ДЛЯ KODIAK MAX >>>

Еще никогда не было лучшего способа добиться профессиональных результатов при заточке токарных инструментов по дереву. Почему? Основная причина, по которой эта система работает так хорошо (и так просто), заключается в том, что она сделана специально для использования с Колеса CBN , диаметр которых не меняется. Эта система заточки токарного инструмента по дереву упрощает решение сложных вопросов, связанных с заточкой выемок, как для начинающих, так и для опытных токарей по дереву.

Почему? Основная причина, по которой эта система работает так хорошо (и так просто), заключается в том, что она сделана специально для использования с Колеса CBN , диаметр которых не меняется. Эта система заточки токарного инструмента по дереву упрощает решение сложных вопросов, связанных с заточкой выемок, как для начинающих, так и для опытных токарей по дереву.

УЗНАТЬ БОЛЬШЕ

- Избранное

- Бестселлер

- По алфавиту, А-Я

- По алфавиту Z-A

- Цена, от низкой к высокой

- Цена, от высокой к низкой

- Дата, старая к новой

- Дата, от нового к старому

Система заточки Kodiak MAX

Kodiak соответствует рекламе и прекрасно работает с шлифовальными кругами из CBN. Буквально за одну минуту мои токарные инструменты наточат до остроты, превосходящей новую. Качество и конструкция этих инструментов выглядят и ощущаются как инструменты на всю жизнь. Спасибо Вуд Тернерс Чудес!

Буквально за одну минуту мои токарные инструменты наточат до остроты, превосходящей новую. Качество и конструкция этих инструментов выглядят и ощущаются как инструменты на всю жизнь. Спасибо Вуд Тернерс Чудес!

Роберт Карри

Kodiak MAX Woodturners Полная система заточки

Просмотр

Облегчает повторяющиеся углы

У меня есть услуга по заточке, и первоначально мне приходилось настраивать обе стороны моей шлифовальной машины, но теперь с креплением Kodiak, когда у меня есть левый комплект колес CBN с зернистостью 180, я просто наношу кусочек маляра. лента на регулировочном рычаге, вытащите ее и сдвиньте на другую сторону до ленты, и теперь моя сторона CBN с зернистостью 350 уже идеально установлена, что экономит мне много времени на согласование углов. Это также позволяет мне шлифовать в любом направлении с моим старым креплением, мне пришлось бы переворачивать гриндер. Мне также нравится размер, который дает вам много места для использования ваших приспособлений намного дольше, чем направляющая для приспособлений Tormek для шлифовальных машин.

Пол Сеймур

Просмотр продукта

Полная система заточки

Я полный новичок. Я купил систему Kodiak, потому что она показалась мне самой простой и воспроизводимой системой заточки, которую я исследовал. Благодаря Кену, который был очень терпелив со мной, мне понадобился дополнительный инструктаж — и очень любезно — я его получил. Кен также направил меня к 43-минутному видео, снятому Даниэлем Виларино. Это мне очень помогло. Я смотрел это видео дважды, и в нем довольно подробно рассказывается, как использовать систему Kodiak. Теперь мне просто нужно практиковаться, практиковаться и практиковаться. Я становлюсь все более и более уверенным в использовании Системы, и многие мои перекосы и выемки становятся все ближе и ближе к совершенству. (Я упоминал, что я новичок?) Кен вполне доступен, поэтому, если у вас есть вопрос, он всегда готов помочь. Я очень рад, что купил эту систему Kodiak. Я купил другие продукты от Кена, и я люблю их.

Эд Вачал

Просмотр продукта

Отличный аксессуар для системы Kodiak

Мне очень нравится эта подставка для инструментов. Это стоит денег. Мне нравятся предустановленные углы, а также возможность подстроиться под любой угол. Мне также нравится, что он оборачивается вокруг круга cbn для шлифовки сбоку круга. Со всех сторон отличный инструмент.

Это стоит денег. Мне нравятся предустановленные углы, а также возможность подстроиться под любой угол. Мне также нравится, что он оборачивается вокруг круга cbn для шлифовки сбоку круга. Со всех сторон отличный инструмент.

Gary Degraff

Подставка для инструмента Kodiak

Просмотр продукта

Комплект для переоборудования Росомахи в Кодиак

После нескольких лет использования системы измельчения Росомахи я переоборудовал ее в систему Кодиак. Моей главной причиной является повторяемость, которую мне было трудно достичь в прошлом из-за изменения диаметра шлифовального камня, что означало, что расстояние от выемки до камня никогда не было одинаковым дважды. После того, как я заменил каменные колеса на колеса из CBN, это больше не было проблемой, так как колеса из CBN не меняют диаметр. Я смог установить калибр в держатель инструмента на фиксированном расстоянии, решить, какая форма мне нужна, для выемки чаши или шпинделя, а затем установить расстояние, сдвинув держатель в одно из трех фиксированных положений и удерживая его там с помощью блокировки.

Kevin Livesey

Комплект для переоборудования Kodiak для Wolverine

Просмотр

Как часто следует затачивать инструменты для токарных станков

Если вы хотите заняться токарной обработкой дерева, вы, возможно, слышали, что вам приходится часто затачивать свои инструменты. Но вопрос в том, как часто вам нужно затачивать инструменты токарного станка, чтобы они оставались острыми? Я лично новичок в деревообработке и сам задавался этим вопросом, поэтому я провел много исследований.

Вам следует затачивать инструменты примерно каждые 15–30 минут, если вы используете один и тот же инструмент и постоянно поворачиваете его в течение этого времени. Однако то, как часто вы затачиваете инструменты для токарных станков, во многом зависит от того, насколько тверда древесина, с которой вы работаете, есть ли у нее какие-либо дефекты, тип используемого инструмента и изготовлен ли он из высококачественного материала. Давайте немного углубимся в эту тему, чтобы увидеть, как вы говорите, что вам нужно заточить свой инструмент, и что определяет, как быстро ваши инструменты затупляются.

Давайте немного углубимся в эту тему, чтобы увидеть, как вы говорите, что вам нужно заточить свой инструмент, и что определяет, как быстро ваши инструменты затупляются.

Чтобы узнать, сколько времени требуется для заточки инструментов для токарных станков, я прошерстил множество форумов, чтобы узнать, что используют разные токари, чтобы определить, затупились ли их инструменты и как им требуется много времени, прежде чем им нужно будет заточить свои инструменты.

Я обнаружил, что есть много факторов, которые определяют, насколько быстро ваши инструменты затупятся, но средний квалифицированный токарь по дереву должен будет заточить свои инструменты примерно дважды, если он точит чашу. Со стандартной чашей, занимающей от 30 минут до часа, и они затачивают свои инструменты примерно дважды, это означает, что инструменту потребуется от 15 до 30 минут, чтобы их инструменты затупились.

Это время не является точной наукой, так как на него влияет очень много переменных. Используйте его просто как указатель того, сколько времени вы планируете потратить на точение, прежде чем затачивать, но вы должны использовать другие факторы, чтобы определить, нужно ли вам затачивать инструмент или нет.

Как определить, что ваш токарный инструмент затупилсяВо время исследования для этой статьи я обнаружил, что определение того, когда затачивать ваш токарный инструмент, требует времени и требует опыта и понимания сама токарная обработка.

Однако следующие условия указывают на то, что ваш инструмент затупился и нуждается в заточке.

Изменение звукаКогда инструмент начинает затупляться, звук, издаваемый им при работе на токарном станке, немного изменяется, что указывает на то, что инструмент борется с текстурой древесины и не прорезает ее гладко.

Когда токарный инструмент перестает плавно резать Когда токарный инструмент перестает плавно резать и вам требуется больше времени, чтобы прорезать секцию, чем раньше, возможно, вы имеете дело с тупым токарным инструментом.

Вы почувствуете, что инструмент режет не так быстро, как раньше, и поверхность древесины не гладкая

Стружка вместо стружкиКогда инструмент затупится, он начнет давать стружку вместо прямой порезы, которые отрываются, как пряди. Это признак того, что инструмент борется с деревом, и инструмент больше теряет, чем выигрывает.

Принуждение инструмента к резаниюЕсли вам приходится врезать инструмент в дерево при токарной обработке, скорее всего, вы имеете дело с тупым инструментом и вам необходимо его заточить. При выполнении токарной обработки по дереву ваша рука должна удобно располагаться на инструменте и не прижимать его к дереву, чтобы сделать рез. Срез должен быть гладким, как масло, без вашего веса в древесине.

Одним из основных недостатков переноса веса на деревянную древесину является то, что она может сместиться с кулачка и задней бабки. Это будет опасная летающая опасность, которая может травмировать вас или кого-то еще в магазине.

Скорость затупления вашего инструмента зависит от ряда факторов, которые в совокупности определяют более высокую или медленную скорость заточки. Вот эти факторы:

Тип древесины, которую вы точитеЕсли вы точите твердую древесину с большим количеством сучков, инструмент очень быстро затупится. Однако, если вы точите еще не высохшую древесину или древесину с небольшим количеством дефектов, вам потребуется больше времени для токарной обработки, прежде чем вам понадобится заточить инструмент.

Тип инструмента В вашем наборе инструментов есть инструменты, которые быстрее других тупятся при токарной обработке дерева. Вы ожидаете, что черновая выемка затупится быстрее, чем другие токарные инструменты, поскольку она выполняет всю тяжелую работу по сглаживанию детали, когда вы начинаете ее точить. Новая древесина, как правило, более дефектна, и для ее скругления потребуется более прочный инструмент.

Во время моего исследования я видел, как многие люди критикуют инструменты из быстрорежущей стали за то, что они очень быстро притупляются и требуют постоянной заточки.

Другие хвалили t за отличное качество, позволяющее выдерживать длительное использование и не тускнеть.

Есть ли способ заточки, уменьшающий затупление?Я провел здесь небольшое исследование, и единственное, что я нашел в качестве способа предотвращения затупления ваших инструментов, — это избегать использования токарных инструментов для вещей, которые могут делать другие инструменты, такие как пилы: например, удаление углов, которые в противном случае были бы был удален с помощью черновой выемки.

Кроме этого, я не нашел ничего другого, что помогло бы уменьшить износ вашего инструмента.

Думайте о своих инструментах как о наждачной бумаге Интересная мысль, с которой я столкнулся, заключалась в том, чтобы думать о ваших инструментах как о предметах, которые тратятся, как наждачная бумага. Это заставит вас не бояться слишком часто затачивать инструменты. Это сделает вас более опытным в заточке ваших инструментов, и в результате вы получите более качественную работу по токарной обработке дерева.

Это заставит вас не бояться слишком часто затачивать инструменты. Это сделает вас более опытным в заточке ваших инструментов, и в результате вы получите более качественную работу по токарной обработке дерева.

Ваши инструменты быстро изнашиваются, но новый навык станет дополнительным преимуществом, которое сэкономит вам много времени и денег и улучшит вашу работу.

Как дольше сохранить остроту токарных инструментовЕсть несколько вещей, которые вы можете сделать, чтобы сократить количество затачиваний токарных инструментов.

- Использование высококачественных инструментов : Использование высококачественного инструмента означает, что он будет изготовлен из более прочного материала, который предназначен для более длительного срока службы до необходимости его заточки. Во время своего исследования я наткнулся на токарные инструменты марки Thomson Tools, которые, как говорят, имеют отличное качество и не быстро затупляются.

- Отрежьте лишние куски: Если вы можете отрезать кусок дерева с помощью пилы, не повредив токарную конструкцию, сначала отрежьте его, чтобы ваш инструмент разрезал меньше дерева, чтобы добраться до готовой продукции.

- Очистите древесину: Грязная древесина с грязью и посторонними предметами приведет к тому, что ваши инструменты быстрее затупятся. Очистите его и удалите кору и другие посторонние предметы, прежде чем начать токарную обработку.

- Используйте древесину хорошего качества: Перед обточкой нужно тщательно выбрать древесину. Вот отличное видео, которое я нашел, которое иллюстрирует важность хорошего выбора древесины при токарной обработке древесины.

Фундамент №1; Видео 4: Grain Direction Curly & Burl Wood от SB Tools на Vimeo.

Можете ли вы по-прежнему точить тупой инструмент?Итак, можете ли вы по-прежнему точить чашу, если у вас есть тупой инструмент? Выполнимо ли это и целесообразно ли?

Вы хотите избежать точения, когда ваш инструмент затупился, потому что это подвергает вас некоторым опасностям, если вы продолжите точение затупленным инструментом.

Часто эти станки используют исключительно для целей ручной шлифовки или полировки. Вообще, для снятия слоя материала с заготовки, которую можно свободно удерживать в руках, наждаки представляют собой оптимальный вариант. Причем они нередко используются и в процессе формообразования деталей, особенно, плоских.

Часто эти станки используют исключительно для целей ручной шлифовки или полировки. Вообще, для снятия слоя материала с заготовки, которую можно свободно удерживать в руках, наждаки представляют собой оптимальный вариант. Причем они нередко используются и в процессе формообразования деталей, особенно, плоских. Для каждого типа сегмента готовят отдельные пресс-формы. Формулы или состав связующего компонента разработаны под пользовательскую потребность. Алмазный круг для точила не будет эффективно точить резцы из КНБ.

Для каждого типа сегмента готовят отдельные пресс-формы. Формулы или состав связующего компонента разработаны под пользовательскую потребность. Алмазный круг для точила не будет эффективно точить резцы из КНБ.

Экзотические абразивы с посадочными диаметрами менее 10 мм, используемые для слесарной доводки точных деталей, равно как и диски с посадкой 76 мм, применяемые для круглой и плоской шлифовки, характерны для промышленности и их трудно приспособить к хозяйственным нуждам. Поэтому они здесь не рассматриваются.

Экзотические абразивы с посадочными диаметрами менее 10 мм, используемые для слесарной доводки точных деталей, равно как и диски с посадкой 76 мм, применяемые для круглой и плоской шлифовки, характерны для промышленности и их трудно приспособить к хозяйственным нуждам. Поэтому они здесь не рассматриваются. Мелкое зерно отлично подходит для выполнения ювелирной заточки, а крупное – для тяжелых, больших инструментов, которые не требуют высокой точности.

Мелкое зерно отлично подходит для выполнения ювелирной заточки, а крупное – для тяжелых, больших инструментов, которые не требуют высокой точности. Что же она означает?

Что же она означает?

При наличии дефектов в повторной выборке партию не принимают.

При наличии дефектов в повторной выборке партию не принимают. Число производителей растет, как и увеличивается ассортимент. Сегодня не составляет труда приобрести изделия с самыми разными характеристиками начиная от зернистости и заканчивая посадочными диаметрами.

Число производителей растет, как и увеличивается ассортимент. Сегодня не составляет труда приобрести изделия с самыми разными характеристиками начиная от зернистости и заканчивая посадочными диаметрами.

Если для дисковой пилы нужен круг тарелка, которая благодаря острому краю может работать между зубьями, то для ножа более подходящим будет прямой профиль или чашка. Чтобы вернуть первоначальные качества токарных резцов, сверл и других приборов необходимо использовать надежные точила.

Если для дисковой пилы нужен круг тарелка, которая благодаря острому краю может работать между зубьями, то для ножа более подходящим будет прямой профиль или чашка. Чтобы вернуть первоначальные качества токарных резцов, сверл и других приборов необходимо использовать надежные точила. Немаловажной считается в таких изделиях толщина и ширина алмазного слоя. Широкий слой позволит удобно обработать деталь приличной площади или большого диаметра сверло, кроме того, износ алмазного покрытия будет продолжительным.

Немаловажной считается в таких изделиях толщина и ширина алмазного слоя. Широкий слой позволит удобно обработать деталь приличной площади или большого диаметра сверло, кроме того, износ алмазного покрытия будет продолжительным. Если взять, как вариант, буровые системы, да даже те же перфораторы, то обычным электрокорундовым кругом для наждака справиться эффективно с заточкой сверла не получится. В этом случае производители предлагают так называемые «зеленые» кружки для наждака. Названы они так, естественно, из-за своего цвета.

Если взять, как вариант, буровые системы, да даже те же перфораторы, то обычным электрокорундовым кругом для наждака справиться эффективно с заточкой сверла не получится. В этом случае производители предлагают так называемые «зеленые» кружки для наждака. Названы они так, естественно, из-за своего цвета. Как следствие, к примеру, посадочные отверстия могут составлять и 76 мм, и 127 мм, и даже 203 мм.

Как следствие, к примеру, посадочные отверстия могут составлять и 76 мм, и 127 мм, и даже 203 мм.