Заточка сверла по металлу своими руками приспособление: Приспособление для заточки сверл: простые самодельные устройства

alexxlab | 05.01.2023 | 0 | Разное

как сделать простые самодельные приспособы, устройство точилки в домашних условиях, самоделка кондуктора

Дрель – это, пожалуй, одно из наиболее распространенных как в быту, так и на производстве устройств механической обработки материалов, позволяющее быстро и аккуратно сделать отверстие в поверхности с самой разной структурой.

Будь это ручной коловорот, электрическая дрель или большой радиально-сверлильный станок, все они в качестве режущего инструмента используют сверло.

Оно представляет собой закаленный твердосплавный металлический стержень различного диаметра, с хвостовиком и рабочей частью в виде двух или более режущих кромок, которые при вращении осуществляют выборку материала.

В какой момент необходимо затачивать инструмент

Работающие долго токари без подсказок поймут состояние рабочей кромки, но новички могут воспользоваться этими признаками:

- издается посторонний звук – скрип, свист;

- происходит быстрый нагрев;

- полученное отверстие обладает низким качеством, на нем есть зазубрины;

- стружка образуется не из всех канавок.

Если вовремя не произвести процедуру, неисправный инструмент может сломаться (обломится кончик, испортится заготовка) или застрять в стали. В результате аппарат вырвет из рук. Возможно сломанное оборудование или травма.

Общие сведения

Основным критерием правильной заточки ножей является проведение этой операции под нужным углом. Если затачивать нож вручную, то задать и сохранить угол заточки на протяжении всего процесса трудно. Заточка ножей с помощью станка позволяет сохранить первоначально установленный угол заточки лезвия на протяжении всего процесса работы. Заложенная в конструкцию «приспособы» для заточки ножей, возможность смены наждачного камня на ленточную наждачную бумагу, позволяет произвести не только заточку ножа, но и его финальную «доводку».

Заточка ножей с помощью станка позволяет сохранить первоначально установленный угол заточки лезвия на протяжении всего процесса работы. Заложенная в конструкцию «приспособы» для заточки ножей, возможность смены наждачного камня на ленточную наждачную бумагу, позволяет произвести не только заточку ножа, но и его финальную «доводку».

Углом заточки любого лезвия называется угол, под которым две стороны режущей кромки расположены относительно друг друга. Его значение определяется исходя из того, что будет резать затачиваемый нож. Если нож предназначается для обрезки, или даже обрубки прочных материалов, то угол заточки делают большим. Резка мягких, легко мнущихся поверхностей требует более малого угла заточки.

Как быстро сделать приспособление для заточки сверл

От заточки сверла зависит не только быстрота и качество сверления, но и техника безопасности. Вручную заточить сверло на глаз могут лишь профессиональные инструментальщики, все остальные обязательно или сделают неправильный угол режущих кромок, или сделают площадки полукруглыми, или сделают их неодинаковыми и сместят центр сверла. Все перечисленные ошибки приводят к тому, что работать таким инструментом невозможно.

Вручную заточить сверло на глаз могут лишь профессиональные инструментальщики, все остальные обязательно или сделают неправильный угол режущих кромок, или сделают площадки полукруглыми, или сделают их неодинаковыми и сместят центр сверла. Все перечисленные ошибки приводят к тому, что работать таким инструментом невозможно.

Есть много советов изготовления специальных приспособлений в домашних условиях, в принципе они неплохо справляются со своими задачами. Но имеют один общий недостаток – для изготовления надо быть неплохим слесарем и сварщиком, а такими знаниями обладают далеко не все. Кроме того, сам процесс требует довольно много времени. Мы предлагаем очень простое и универсальное решение, потребуется не более 10–20 мину, а качество заточки будет полностью отвечать стандартам.

Что понадобится для приспособы

Следует подготовить деревянный брусок примерно 100×50×30 мм, обыкновенное сверло, школьный угольник, карандаш, евровинт или любой иной длинный элемент с резьбой по дереву.

Процесс изготовления

Найдите на торце прямоугольного бруска центр, просверлите в нем сквозное отверстие. Пользоваться можно обыкновенной дрелью. Если есть сомнения в своих навыках, то найдите центр на противоположном торце, с его помощью можно контролировать вертикальность отверстия. Это очень важное условие. Если его не выполнить, то режущие кромки сверла после заточки не будут одинаковыми.

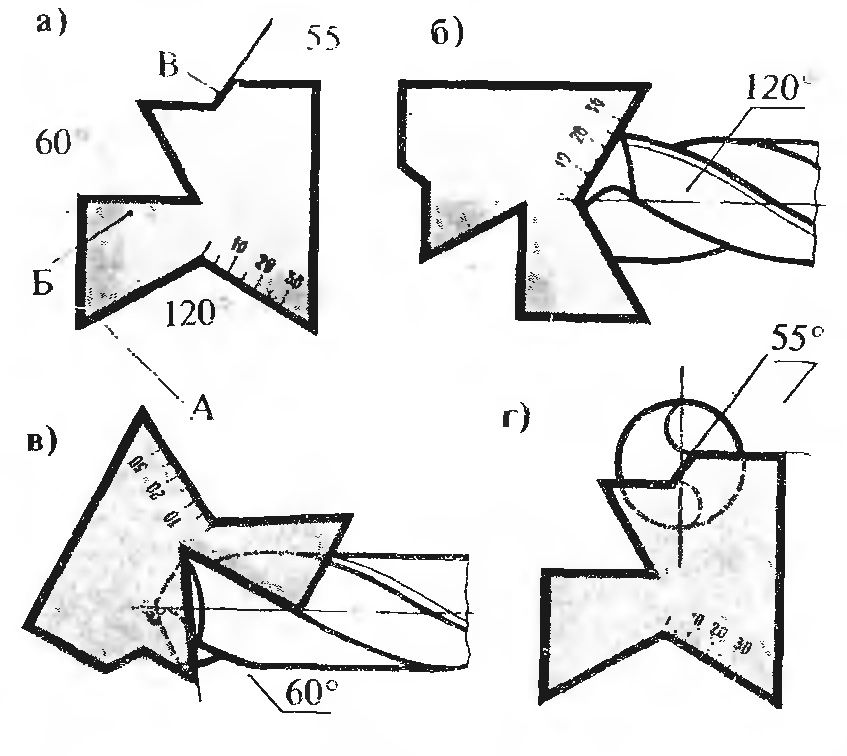

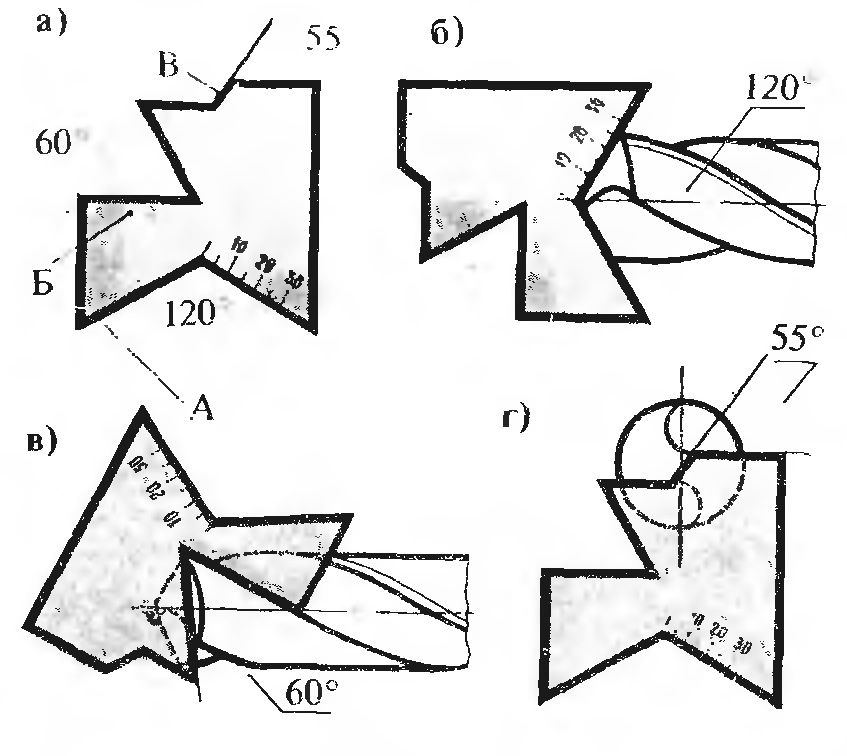

Под углом 120 градусов отрежьте два угла бруска. Предварительно надо провести две линии под углом 30 градусов, пересекаться они должны точно по центру, это также важное условие. Последствие невыполнения – центр сверла сместится в сторону, во время сверления инструмент будет бить. Срез должен быть строго перпендикулярным к плоскостям. Для контроля также проведите линии и с обратной стороны бруска, потом по ним можно поправлять срез на шлифмашинке. На вершине должен быть угол 120 градусов, это универсальный размер для сверл по металлу.

При точении сверло вставляется в отверстие, для его фиксации в заданном положении можно пользоваться евровинтом. На боковой грани надо просверлить отверстие соответствующего диаметра до соединения с центральным отверстием. На этом работы по изготовлению приспособы закончены.

На боковой грани надо просверлить отверстие соответствующего диаметра до соединения с центральным отверстием. На этом работы по изготовлению приспособы закончены.

Как пользоваться

Перед заточкой сверла вставьте его в отверстие. Выставьте режущие плоскости точно по граням бруска с выступом примерно миллиметр. Все зависит от степени повреждений режущих кромок. Прочно зажмите инструмент евровинтом.

Проложите на бок шлифовальную машинку с бесконечной лентой и аккуратно заточите грани. Желательно начинать с центра и постепенно прижимать приспособу всей поверхностью к шлифшкурке, при касании дерева заточка прекращается. Затем все действия повторяются с другой стороны.

Заключение

Практика показала, что такая приспособа отлично работает, но при соблюдении двух условий:

- Точить надо на исправных инструментах, не имеет значение, это болгарка, шлифовальная машина или точило.

Абразивный элемент не может иметь биения, в противном случае никакая приспособа не поможет.

Абразивный элемент не может иметь биения, в противном случае никакая приспособа не поможет. - Если из-за недостаточного опыта во время заточки снимается довольно много бруска, то периодически надо проверять его угол.

Еще одно преимущество – если приспособление сделано под диаметр 10 мм, то с его помощью можно восстанавливать кромки сверл диаметра 8–10 мм. Изготовьте их несколько с разными диаметрами под все используемые сверла.

Смотрите видео

Заточка сверла своими руками: подходящие приспособления и рекомендации по работе, видео | vseznayko.com.ua

Металлообработка

16 июня 2020 г.

Сверла по металлу всегда закалены, но со временем изделия могут затупиться. Естественно, это не повод их выбрасывать. При желании сверло можно заточить своими руками, используя профессиональное оборудование или самодельные приспособления.

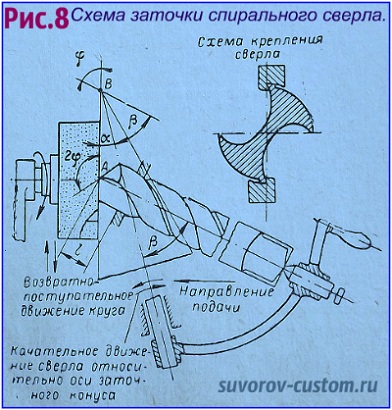

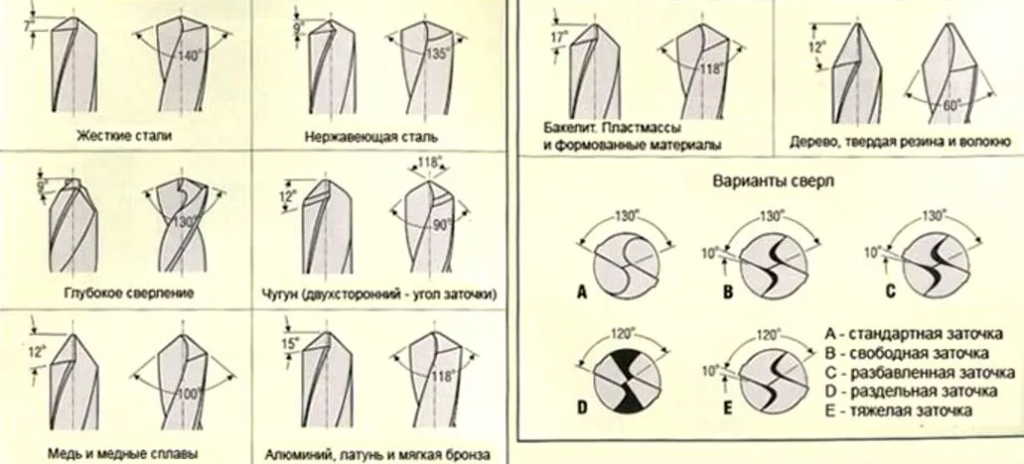

Основные виды заточки

Опытные мастера знают, что заточка сверла по металлу бывает разной в зависимости от диаметра и особенностей применения.

- Одноплоскостная предназначена для заточки сверл максимальным диаметром до 3 мм. В процессе выполнения работ возможно «срезание» кромки, поэтому нужно быть очень осторожным. Чтобы правильно заточить изделие, его следует приложить к кругу и перемещать параллельно поверхности.

- Коническая процедура предназначена для больших металлических инструментов. При этом инструмент необходимо держать обеими руками, производя равномерную заточку.

- Проверка выполняется после повышения резкости. Благодаря такой процедуре можно заточить режущую кромку и устранить даже самые мелкие трещины..

Типы заточных станков

Чтобы правильно заточить сверло своими руками, необходимо использовать соответствующие станки.

Такие устройства делятся на 2 группы.

- Промышленное оборудование имеет значительную мощность. С его помощью можно затачивать сверла диаметром 20 мм и более. Эти станки устанавливаются на крупных предприятиях, а заточка осуществляется в полуавтоматическом или автоматическом режиме.

- Бытовая техника предназначена для домашнего использования. Их также используют в мелком производстве. Такое оборудование отличается мобильностью, средней мощностью и компактными размерами.

Рекомендации по выбору бытового станка

Если вас интересует вопрос, как заточить сверло по металлу, то обязательно купите нужный станок. Для домашних условий подойдет недорогая модель средней мощности. Он заточит маленькие сверла по металлу.

Естественно, при покупке нужно обращать внимание на уровень шума, а также на дизайн модели. Простая машинка будет оптимальным вариантом, ведь подобрать к ней необходимые детали будет несложно.

Покупать подобные устройства следует только в специализированных местах, так как здесь в комплекте предусмотрено наличие технического паспорта. Более того, вам будет выдан гарантийный талон.

Использование бытовой техники

Как упоминалось ранее, дома рекомендуется использовать бытовую технику. С их помощью можно затачивать разные виды сверл. Важно помнить, что для некоторых сортов придется купить соответствующие круги.

Важно помнить, что для некоторых сортов придется купить соответствующие круги.

Для самостоятельной заточки сверла необходимо отдать предпочтение станку, оснащенному универсальным патроном. Он позволяет зажимать элементы разного диаметра.

В комплекте часто идет:

- колья эльборовые;

- ключей;

- пыль;

- запчасти;

- светильник для рабочей зоны.

Самое популярное оборудование от Drill Doctor и GS. Такие изделия предназначены для заточки сверл диаметром 2-13 мм и 14-34 мм. К сожалению, это оборудование не позволяет затачивать слишком тонкие сверла. Для этого необходимо купить специальный станок.

Все приспособления, предназначенные для заточки сверл в домашних условиях, имеют ряд преимуществ:

- возможность работы от электросети;

- высокая производительность;

- простота использования;

- функциональность;

- точность заточки;

- доступная цена;

- компактные размеры;

- легкий вес;

- удобная система управления, благодаря которой можно регулировать интенсивность заточки и ее скорость.

Самодельные приспособления для заточки

Если у вас нет подходящего станка, то можно точить другими приспособлениями. Речь идет об электродрелях или самодельном оборудовании, созданном по чертежу. Лучше всего отдать предпочтение второму варианту, иначе можно загубить многие сверла, так и не освоив правильную заточку.

Можно даже создать подходящее устройство своими руками из дерева. Итак, на горизонтальной поверхности закрепляется брусок с отверстиями, соответствующими диаметру сверла. Эти отверстия делаются под небольшим углом, чтобы получить правильный угол заточки.

Некоторые мастера предпочитают электродрели, оснащенные соответствующими насадками. Естественно ассортимент таких элементов невелик, что усложняет заточку своими руками. Обычно в комплекте с насадками идет камень и поводок. Если вы планируете затачивать сверла, используя конкретное сверло, то поводок следует сразу укоротить.

При желании можно изготовить аналогичное сверло, руководствуясь рекомендациями, данными в соответствующем видео. Такие устройства должны быть оснащены креплением для фиксации дрели.

Такие устройства должны быть оснащены креплением для фиксации дрели.

Особенности процесса заточки

Если вы впервые решили заточить деталь своими руками, выполняйте работу в строгой последовательности.

- В первую очередь обработайте заднюю поверхность. Итак, сверло прижимается плотно и постоянно контролируется, чтобы угол заточки оставался прежним. В результате обработки кончик сверла будет напоминать правильный конус.

- Затем наступает очередь режущей части.

- Последний этап предполагает отделку задней поверхности. Необходимо следить за тем, чтобы размер перемычки был не более 0,4 мм. Естественно, для большого сверла по металлу этот параметр должен быть несколько больше.

Если с первого раза что-то пошло не так, не отчаивайтесь. Лучше всего начинать заниматься с инструментами, которые вряд ли понадобятся. Главное научиться правильно нажимать и удерживать угол. Необходимо учитывать тот факт, что за сверление отвечают боковые части сверла, а не наконечник. В соответствии с этим края должны быть заточены.

В соответствии с этим края должны быть заточены.

Важно помнить о том, что в процессе заточки образуются мелкие частицы. Из-за нагрева они летят в виде искр. Именно по этой причине необходимо соблюдать меры предосторожности. Речь идет об использовании защитных очков и перчаток. Также при заточке следует убедиться, что сверло надежно закреплено. В противном случае он может случайно вырваться из ваших рук.

Рекомендации по использованию станка

Если вы решили использовать подходящий станок для заточки, обязательно подготовьте рабочее место. В частности, речь идет о хорошем освещении. Вы также должны носить защитные перчатки и очки.

- В первую очередь необходимо определиться с необходимым углом заточки.

- Важно расположить так, чтобы точильный круг был справа.

- Необходимо выполнить центрирование. Для этого большим и указательным пальцами возьмитесь за рабочую поверхность, а другой рукой придерживайте хвостовую кромку.

- Сверло по металлу необходимо вращать следующим образом, чтобы режущая кромка была параллельна.

- Важным моментом является удаление зазубрин.

- Все движения должны выполняться в определенной последовательности. Итак, левая рука двигается влево вниз, а правая двигается по часовой стрелке.

Чтобы правильно заточить сверло своими руками, необходимо использовать соответствующее приспособление. Это может быть бытовая или промышленная машинка, а также электродрель со специальной насадкой. Если вы еще не пробовали заточить сверло, для начала посмотрите соответствующее видео.

Просмотры сообщений: 380

Самоделки для заточки сверл своими руками. Как заточить сверло по металлу? Устройство для заточки. Угол сверла

Как без особого труда и навыков заточить сверла с правильным углом заточки? К сожалению, у многих из нас не получается с первого раза. Это устройство очень простое по конструкции.

Для начала вам понадобится любая гайка. Чем больше диаметр, тем большего диаметра сверла можно в нем затачивать.

Гайка имеет 6 граней, 2 из которых нам нужны. Берем штангенциркуль и отмечаем 4 мм от края гайки. Переворачиваем гайку снова и снова и делаем отметку на краю, которая на полтора мм больше первой. Делаем треугольник с 2 сторонами. Резать ножовкой или болгаркой. Получился орех с надрезами.

Привариваем еще один. Устройство почти готово. Ему не хватает шайбы, которую мы бросаем в центр. Также понадобится болт, он вкручивается в небольшую гайку.

Прорези в гайке имеют разную глубину, которая отличается на 1,5 мм. Эта разница едва заметна на глаз. Вставляем планку, закрепляем, прикладываем линейку. Зазор между линейкой и кругляком слева меньше, чем справа. То есть устройство имеет определенный угол. Там, где зазор меньше, мастер поставил метку.

Вставляем планку, закрепляем, прикладываем линейку. Зазор между линейкой и кругляком слева меньше, чем справа. То есть устройство имеет определенный угол. Там, где зазор меньше, мастер поставил метку.

Работа механизма адаптирована

Берем ровное, не заточенное сверло, помещаем в прибор. Там, где есть метка, нужно поставить сверло, как показано на фото и видео. Закрепляем сверло так, чтобы оно немного выглядывало из-за краев. Сверло будет заточено с рабочей стороны. В показанном примере его можно зажать до диаметра 8 мм.

Когда начинаем обтачивать лезвие сверла на наждаке, имеется направляющая в виде плоскости лезвия гайки, которая задает правильный угол заточки.

Это крутой девайс для тех, кто не может найти нужный ракурс на глаз.

На видео показано, как настроить инструмент по отношению к наждачному кругу. С 6-й минуты видно, как обтачивается сверло.

Александр Полулях.

В дополнение к этому видеоуроку есть еще одно устройство, сделанное своими руками, с использованием болтов и гаек.

Чертеж

https://drive.google.com/file/d/0B8iB5ht2WrqOMEJiZlRtZ2VWdVE/view

Для повышения качества своей работы мастера часто изготавливают станок для заточки сверл своими руками. При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления. Раньше заточка производилась вручную, а сегодня можно купить специальный станок или изготовить самостоятельно по индивидуальным параметрам.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно применяется в быту и промышленности. В этом процессе режущие кромки при вращении создают углубления на поверхности. Они достаточно мощные, чтобы воздействовать на большинство материалов и даже на металл. Спиральный канал удаляет отходы и пыль, поэтому сверление можно выполнять без остановки. Но эти частицы стирают сверлильное устройство, вызывая его изнашивание. Периодическая заточка может предотвратить это.

Износ сверла напрямую зависит от продолжительности его использования.

Быстрее всего повреждения возникают при работе с металлом и деревом. Проблему можно заметить при обнаружении специфического скрипучего звука. В результате не только ухудшается качество сверления, но и увеличивается нагрев инструмента, что может вывести его из строя. Если сверло сильно изношено, ухудшение остроты можно почувствовать даже прикоснувшись к нему.

Типы заточки:

- Одноплоскостные – используются для больших сверл. Это сильная заточка, которая может раздавить материал, поэтому нужно быть осторожным. Деталь необходимо перемещать по круглой поверхности, не меняя своего положения, чтобы не повредить поверхность.

- Коническая – используется для больших сверл. Их необходимо держать обеими руками, так как при нанесении на деталь он может соскользнуть.

- Притирка – заключительный этап, который выравнивает отдельные неровности и полирует поверхность.

Наиболее часто используемые спиральные сверла из сплава с армирующими припоями. Есть плоские модели, для больших отверстий. Независимо от их параметров и диаметра, они требуют заточки для предотвращения износа.

Есть плоские модели, для больших отверстий. Независимо от их параметров и диаметра, они требуют заточки для предотвращения износа.

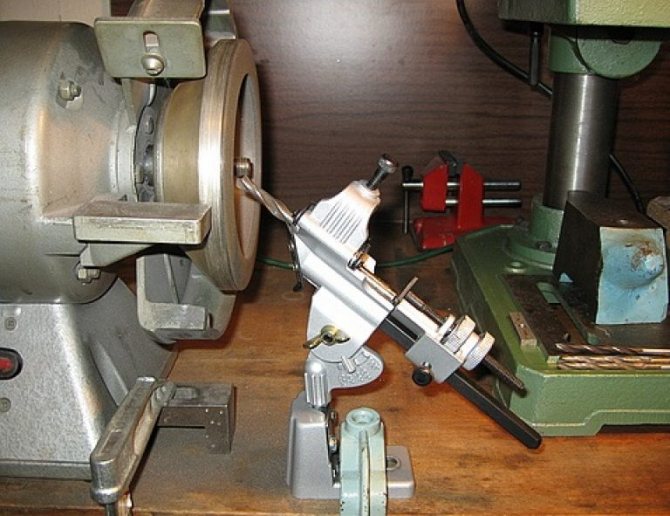

Что нужно для сборки станка для заточки сверл?

За режущую способность сверла отвечает не только заточка, но и угол наклона лезвий – чем он меньше, тем качественнее сверление. Оптимальным углом считается 90°, для дерева требуется 100°, а для пластика подходит 30°. Заточка улучшает угол режущей кромки и центрирует ее. Делается это при помощи наждачного покрытия, которое применяется на специализированном оборудовании или при ручной заточке. Станки могут быть промышленными или бытовыми, что определяет их размер и мощность. Многие мастера создают собственное оборудование для заточки – это дешевое решение, часто не уступающее серийному образцу.

Лучше всего выполнять на специальных станках. Современный рынок предлагает большой выбор таких устройств, но их параметры не всегда соответствуют ожиданиям, либо стоимость оказывается завышенной. В этом случае можно сделать станок самостоятельно, для этого нужны только начальные технические навыки. Несмотря на меньшую мощность бытовой автомат, он имеет ряд преимуществ перед промышленными устройствами:

В этом случае можно сделать станок самостоятельно, для этого нужны только начальные технические навыки. Несмотря на меньшую мощность бытовой автомат, он имеет ряд преимуществ перед промышленными устройствами:

- использование однофазного потока электроэнергии на 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для необходимого типа сверл;

- простота ремонта и небольшая стоимость сборки.

Правильный подход к созданию станка позволит получить эффективное приспособление для заточки. Для его сборки вам понадобится тумблер, вилка, точильный круг, достаточно мощный мотор, набор проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому станок лучше накрыть защитным чехлом, оставив видимыми только круг поворота и ось. Для работы устройство использует как сеть постоянного питания, так и аккумулятор — для большей мобильности.

Сборка деталей в единый аппарат и расположение предохранительных элементов

Необходимо предусмотреть поверхность для крепления машины. Для этого подойдет металлический стол, на котором делаются отметки для болтов. Далее нужно взять зернистый диск, который крепится к электродвигателю будущей машины. Если диаметры вала и диска не совпадают, их необходимо выровнять подручными средствами. В случае совпадения на вал надевается шайба, после нее диск и снова шайба. Предварительно на валу необходимо сделать резьбу. Далее устанавливается крепежная гайка, а на круг надевается противораскачивающая насадка.

Можно добавить втулку, если вал имеет меньший диаметр, чем камень. В нем делается отверстие, которым он крепится к валу, так как втулка улучшит фиксацию и будет вращаться вместе с диском. Если не можете найти нужный мотор, можно использовать мотор со стиральной машинкой. От него же можно установить провода, если они имеют три контакта в подходящем состоянии. Далее обмотка подключается к фазной линии двух кнопок, отвечающих за включение и выключение машины. Таким образом, устройство будет запускаться простыми кнопочными командами.

Далее обмотка подключается к фазной линии двух кнопок, отвечающих за включение и выключение машины. Таким образом, устройство будет запускаться простыми кнопочными командами.

Электродвигатель не опасен в открытом виде, но он должен обеспечивать защиту. Мотор можно спрятать в металлический корпус, чтобы в нем не скапливалась пыль и влага. Поскольку при заточке сверл образуется много стружки, это представляет опасность. Нужно построить защитный щит из стекла, который защитит ваши глаза. Очки, конечно, можно использовать, но в лицо могут слететь частицы металла. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать шлифовальный диск.

Затачиваем детали на самодельном станке

Если нет возможности достать электродвигатель, можно обойтись простой дрелью. Не обязательно покупать новое устройство, подойдет старое устройство, в котором функционирует двигатель. Для создания станка его необходимо закрепить на поверхности, а в патрон установить универсальный диск (можно заменить шлифовальным кругом) или втулку. Когда дрель включена, она будет пригодна для работы на дрелях. Чтобы добиться наилучшей эффективности, нужно правильно подойти к процессу заточки. Так как сверла имеют две резьбы, важно при их обработке соблюдать одинаковые размеры, чтобы ось вращения совпадала с центром сверла.

Когда дрель включена, она будет пригодна для работы на дрелях. Чтобы добиться наилучшей эффективности, нужно правильно подойти к процессу заточки. Так как сверла имеют две резьбы, важно при их обработке соблюдать одинаковые размеры, чтобы ось вращения совпадала с центром сверла.

Перед началом заточки необходимо проверить надежность крепления диска и защитных элементов. Для качественного результата потребуется от получаса. Каждый материал сверла имеет свои характеристики заточки и направление вращения, которые необходимо изучить перед работой. На станке V установлен точильный станок (абразивный диск или наждак) самого крупного формата. Это компенсирует серьезный ущерб. После этого нужно перейти к мелкозернистому абразиву, который будет шлифовать поверхность. Важно придерживаться одного угла заточки, хотя сверло при этом будет соскальзывать. Если это пропустить, есть риск спешиться и получить травму.

Важно избегать перегрева сверл. Это разрушает их пластины, поэтому нужно периодически опускать их в воду (это нельзя делать, если дрель уже горячая). В противном случае для заточки сверл достаточно простого навыка. Соблюдение порядка и правил безопасности позволит быстро заточить сверла на самодельном станке и обойтись без дорогостоящего оборудования.

В противном случае для заточки сверл достаточно простого навыка. Соблюдение порядка и правил безопасности позволит быстро заточить сверла на самодельном станке и обойтись без дорогостоящего оборудования.

Приспособление для заточки сверл пригодится в любом хозяйстве. Ведь работать тупым сверлом одно мучение. Механизм можно сделать своими руками, используя ненужные и устаревшие детали.

Правила заточки сверл

Сверла можно затачивать на специальных шлифовальных кругах, вручную или на станках. Перед началом работы внимательно осмотрите сверла: если на поверхности есть серьезные дефекты, нужно начинать заточку более грубым абразивом. Если инструмент немного затупился, используйте притирочный диск.

При заточке вручную своими руками необходимо соблюдать правила:

- одной рукой удерживать хвостовик, другой регулировать рабочий конец;

- обработать режущую кромку стороной шлифовального круга;

- сначала затачивается одна сторона, после чего аккуратно переворачивается сверло и обрабатывается другая.

Во время обработки важно сохранить первоначальную форму сверла и направление режущих кромок. Необходимо следить за тем, чтобы кончик пера не отходил от центра, иначе в процессе работы инструмент будет отклоняться в сторону. Если угол режущих кромок не тот же после заточки, производительность сверла будет плохой. Это определяется с помощью шаблона, сделанного своими руками, или на глаз: форма наконечника должна быть конусообразной. Чтобы не ошибиться, лучше редактировать на специализированных устройствах.

Типы оборудования для заточки

Предусмотрено самодельное приспособление для заточки сверл из различных металлов, резцов, метчиков, резцов, зенкеров, резцов.

Оборудование может быть:

- специализированный – обрабатывает один тип инструмента;

- универсальный – используется для всех типов фрез и сверл.

Самодельные механизмы чаще универсально-бытового типа. Промышленные машины мощные и работают с большими инструментами. В таких дома нет нужды, они шумные, занимают много места и энергоемкие.

В таких дома нет нужды, они шумные, занимают много места и энергоемкие.

Бытовые инструменты подходят для заточки сверл малого и среднего диаметра, они компактны и экономичны.

Изготовление точильного станка

Для сборки станка своими руками необходимо подготовить:

- электродвигатель; шлифовальный диск

- ; тумблер

- ;

- подставка;

- электрический кабель;

- заглушка.

Все составляющие станка своими руками помещаются внутрь корпуса. Это сделает вашу работу безопасной и комфортной. Должен быть доступен только шкив двигателя, на котором установлен шлифовальный круг. Станок постоянно крепится к верстаку, поэтому место нужно выбрать заранее.

- разместить электродвигатель в нужном месте, отметить места крепления на столе;

- отверстий под крепежные болты;

- верните электродвигатель на место и прикрутите его к верстаку; для крепления подходят хомуты из тонких металлических полосок;

- установить защитный чехол;

- Наденьте шлифовальный круг на шкив двигателя.

Двигатель желательно выбирать с удлиненным шкивом, иначе придется его доставлять. Сначала надевается шайба, затем круг. Если диаметры шкива и диска не совпадают, используется переходная втулка. Со стороны втулки делается отверстие с резьбой, в него вкручивается дополнительный болт крепления.

По мощности двигатель от стиральной машины подходит для самодельной машины. Не выбирайте мотор с высокими оборотами, так как заточка сверл происходит на низкой скорости.

Теперь можно подключить электрическую составляющую: тумблер, двигатель и подключить их к розетке.

Дополнительные устройства

Дополнительные приспособлениясвоими руками сделают работу по заточке сверл более удобной и точной.

Шаблон для проверки. Шаблон вырезается из листа тонкого (1 мм) мягкого металла (алюминий, медь). Шаблон показывает углы на кончике, длину рабочих кромок, угол между рабочей кромкой и мостом. Поскольку проверить угол заточки шаблоном практически невозможно, выверяется угол заточки. Шаблон вырезается перед первым использованием дрели.

Шаблон вырезается перед первым использованием дрели.

Руководство. Это небольшая насадка, которая сделана из металлической полосы и крепится к корпусу болтом. Во время работы сверло ставится на направляющую и подносится к точильному камню.

Транспортир. На подставке, которая описана выше, применяются деления углов заточки. Можно отрезать часть металлического транспортира с угловыми отметками и прикрепить к подставке. Отрезать нужно деталь с углами более 30 градусов, так как меньшие при заточке не используются.

Устройство, облегчающее заточку сверл. Представляет собой неподвижную станину и держатель с отверстиями для вставки фрез разного размера. Держатель можно снять. Станина изготовлена из доски 50 мм, к ней крепится рейка под углом 32 градуса. Рельс выставляет держатель инструмента под необходимым углом. Держатель своими руками вырезается из бруса, поверхность которого снята под углом 65 градусов. Скошенная часть подходит к рейке. Углы скашивания держателя и планки зависят от вида заточки.

Многофункциональный механизм

С этим механизмом заточка сверл станет проще. Устройство состоит из:

- роликовые полозья; направляющая

- ; вал

- ; транспортир

- ; сверлильный патрон

- .

Направляющую нужно сделать достаточно широкой, к ней прилагается транспортир. Шарнир представляет собой болт, вставленный в предусмотренное отверстие. На поворотной части размещены направляющие и подвижная пластина. На его поверхности закреплена ось, трубка, с одной стороны ось заканчивается сверлильным патроном, с другой – рукояткой. Движение упорной пластины обеспечивается резьбовой осью.

В нижней части упорной пластины имеется ограничитель (он же указатель), который одновременно указывает требуемый угол смещения и фиксирует его в нужном положении.

Механизм работает следующим образом:

- сверло фиксируется в патроне;

- упорная пластина фиксируется под нужным углом;

- инструмент поворачивается вдоль продольной оси с помощью рукоятки;

- отметить угол;

- поверните фрезу на 90 градусов и обработайте вторую половину, дойдя до отмеченного угла.

Правила заточки на самодельном станке

- При обработке сверл оба буртика должны быть одинаковыми. Это значит, что бур точно войдет в отверстие и произведет бурение скважины.

- Перед запуском станка своими руками надежно закрепите шлифовальный круг на шкиве.

- Выполните начальную обработку грубым абразивным диском. Когда вы заметите заусенец на сверле, смените диск на более тонкий.

- Всегда держите нужный угол во время заточки.

- Круг должен вращаться только в одном направлении, вдоль лезвия.

- Не перегревайте горелку; периодически охлаждайте его во время обработки. Не погружайте перегретый инструмент в холодную воду, это способствует растрескиванию металла.

Несколько вариантов заточки сверл в видео.

Заточка сверл может производиться вручную, на станках или специальных абразивных кругах.

Если вы затачиваете сверло вручную, то необходимо:

- крепко держите за хвостовик, а другой рукой направляйте его спиральную часть;

- прижать режущую кромку сверла к боковой поверхности абразивного круга;

- после заточки одной стороны необходимо плавно провернуть сверло, при этом режущие кромки обязательно должны иметь правильный наклон к оси и принять нужную конфигурацию.

Сверло затачивается с обеих сторон попеременно. При этом обязательно проверяйте режущие кромки.

Помните! Острие сверла должно быть точно по центру.

В противном случае он будет отклоняться во время работы. Стоит отметить, что ни в коем случае нельзя сильно давить на сверло, иначе оно может получить дефекты (изгиб).

Например, если после заточки вы заметили, что режущие кромки неодинаковы и наклонены под разными углами к оси, то это означает, что середина поперечной кромки находится не в центре сверла, и она будет не работает правильно.

При заточке обязательно обращайте внимание на первоначальный угол наклона инструмента. Именно он станет вашим ориентиром в будущем. Затем осмотрите подвес на наличие повреждений:

- если обнаружите серьезные дефекты, то можно использовать крупнозернистую наждачную бумагу;

- если дефекты небольшие и сверло немного затупилось, используйте притирочный круг. Эта операция необходима для тонких сверл;

- если сверло по бетону имеет дефекты конусности хвостовика – обработать верхнюю часть инструмента, аккуратно прижав ее к шлифовальному кругу;

- после обработки еще раз внимательно осмотрите заднюю поверхность сверла;

- Если вы заметили или определили с помощью шаблона, что у вас идеальная конусность, вы правильно заточили инструмент.

Затем обработайте режущую кромку сверла. Размер перемычки для рационального обтачивания инструмента должен быть 1-1,7 мм.

Особенности заточных станков

Самодельное приспособление для заточки сверл предназначено для сквозных и глухих карданов из стали, чугуна и различных твердых сплавов. В зависимости от типа машины могут быть снабжены различными функциями. На некоторых из них угол можно варьировать в процессе работы.

Заточные станки бывают:

- универсальные – применяются для различных режущих инструментов;

- специализированный – на один вид.

Именно к универсальным станкам относятся приспособления для заточки сверл, поскольку ими можно обрабатывать:

- метчики;

- фрезы; гантели

- ;

- зенковки.

Станки делятся на две категории:

- Промышленные – обладают большой мощностью и предназначены для заточки инструмента большого диаметра.

Мощность напрямую зависит от двигателя.

Мощность напрямую зависит от двигателя. - Бытовая точилка для сверл – достаточно компактна и часто используется в домашних условиях. Им можно обрабатывать даже сверла небольшого диаметра.

Существует семь методов заточки:

- Одноплоскостная.

- Сложный винт.

- Фасонный.

- Эллиптический.

- Конический.

- Двухплоскостной.

- Винт.

Как сделать точилку для сверл

Для изготовления самодельного станка вам понадобится:

- тумблер;

- абразивный круг;

- заглушка;

- двигатель;

- подставка;

- провода.

Следуйте нашим советам:

- В целях безопасности поместите самодельную машинку в корпус, снаружи оставьте только ось и абразивный диск. Помните, что устройство будет работать от сети.

- Заранее выберите место, где будет стоять ваша точилка. Желательно, чтобы он был на металлическом столе.

- Далее установите электродвигатель на столешницу с помощью креплений (хомутов) и отметьте места отверстий под болты, если он имеет ножки.

- Затем снимите двигатель и сделайте 4 отверстия.

- Установите двигатель позже и тщательно закрепите его болтами.

Совет : Если у двигателя нет ножек, можно усилить его металлическими планками (хомутами).

Электродвигатель для нашей будущей машины должен быть оснащен специальным удлиненным валом, на который следует надеть зернистый диск. Для этого:

- Установите стопорную гайку, предварительно нарезав правую резьбу на конце вала.

- Закрепите диск шайбой и гайками.

Если диаметр вала и отверстие диска совпадают, установите на вал шайбу, а затем абразивный диск. Если диаметр вала и отверстия не совпадают, то нужно добавить втулку.

Сначала проделайте в нем специальное боковое отверстие с резьбой для болта, чтобы можно было плотно закрепить его на валу. Затем можно надеть рукав.

Затем можно надеть рукав.

Если не можете определиться с электродвигателем, то просто возьмите мотор старой стиральной машины. Идеально подходит для заточки самодельных устройств.

Стоит отметить, что вы должны заранее подготовить стартер и провода, которые впоследствии нужно будет подключить. Очень важно, чтобы у пускателя было не менее трех-четырех разомкнутых контактов. Его обмотка должна быть подключена двумя кнопками к фазной линии.

Внимание! Электродвигатель будет небезопасен вне зависимости от типа – во время работы вращающийся вал может случайно намотать шнур, провод, волосы.

Совет : Сделайте металлический ящик для защиты машины от пыли, абразивных частиц, а вас от случайных травм.

Как правильно заточить сверло на станке

- При заточке следите за тем, чтобы оба буртика были одинаковыми. Если добиться такого совпадения, то ось вращения сверла будет полностью совпадать с центром отверстия.

- Всегда проверяйте надежность крепления абразивного круга перед заточкой.

- Всегда начинайте процесс с более грубого абразива. После того, как на сверле появится заусенец, можно сменить абразив на более мелкий.

- Следите за углом заточки.

- Не переключайте обмотки для реверсирования абразивного круга. Он всегда должен двигаться только в направлении лезвия.

Обратите внимание, что сверла не выдерживают чрезмерного нагрева. Регулярно охлаждайте стабилизатор во время заточки. Но ни в коем случае не погружайте в воду раскаленное сверло, так как в нем могут появиться полости.

Дополнительные принадлежности

- Направляющая

Чтобы сверло не удерживалось во время заточки (это может привести к травме), предусмотрите опору или направляющую в виде небольшой насадки. Изготавливается из полосы металла, согнутой, как показано на рисунке, и прикрученной к станине (основанию). На него опирается сверло и доводится до круга под нужным углом.

- Транспортир

Сделать на направляющей, описанной выше, метки (метки) под необходимые углы заточки. Пользоваться им станет намного удобнее.

Пользоваться им станет намного удобнее.

Если вам это сложно, отрежьте верхнюю часть обычного транспортира и приклейте на направляющую.

Углы меньше 30 0 не используются для заточки, поэтому ими жертвуем.

- Универсальное крепление

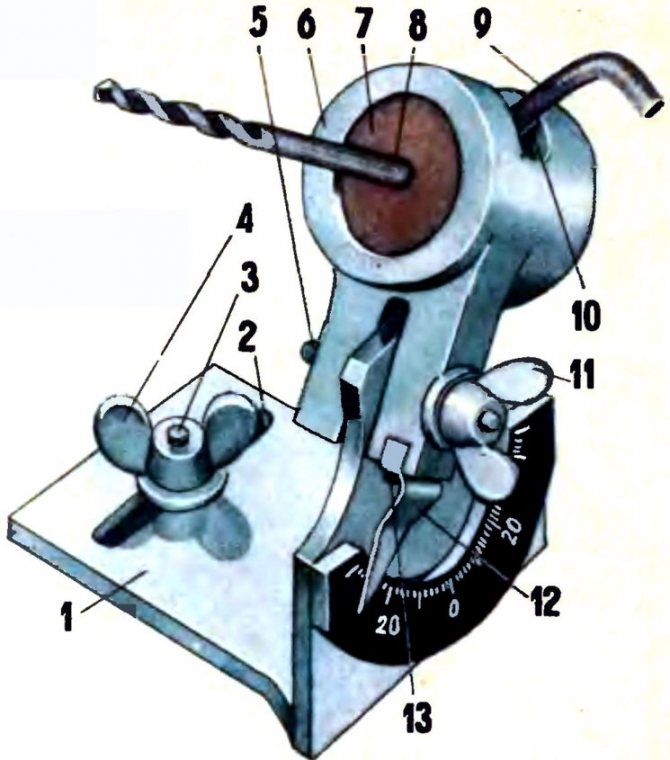

Для облегчения заточки инструментов, в частности сверл, разработан механизм, состоящий из сверлильного патрона, вала, роликовых направляющих (салазок) и транспортира.

Описанная выше основная подложка делается широкой. К нему приклеен транспортир. Просверливается отверстие, в которое вставляется болт, служащий осью для поворотной поверхности.

На него на роликовых салазках установлена плита, на которой закреплена труба с патроном на оси. Сама пластина перемещается вперед/назад с помощью обычного механизма подачи (резьбовая ось).

В нижней части поворотной пластины закреплен стоп-индикатор смещения. Он служит для поворота устройства на нужный угол и его остановки.

Работа с приспособлением

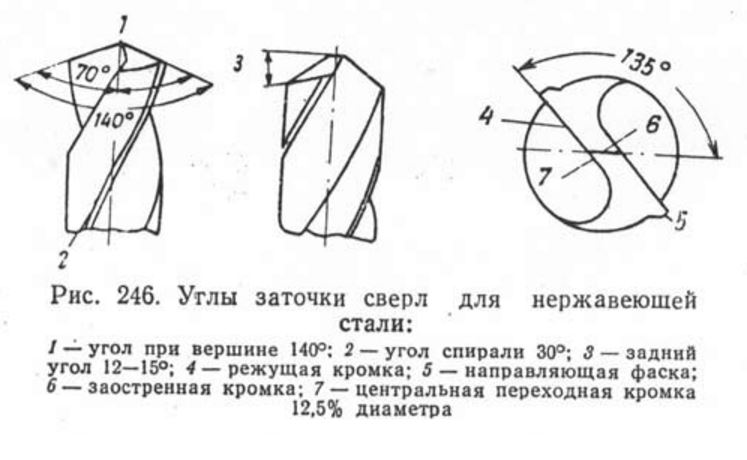

Одним из основных параметров спирального сверла является угол наклона вершины, который для прочных металлов (сталь, чугун, твердая бронза, титан и др. ) составляет примерно 120 градусов.

) составляет примерно 120 градусов.

Отклонение этого угла в большую или меньшую сторону от номинального значения затрудняет эффективную работу сверла. В первом случае производительность падает и инструмент перегревается, во втором сверло может просто сломаться, не выдержав чрезмерной нагрузки.

Для соблюдения параметров заточки без специальных приспособлений необходимо иметь высокую квалификацию и опыт заточника инструмента. Ну а обывателю, особенно в бытовых условиях, сделать это будет практически невозможно.

Но при наличии некоторых инструментов и простых материалов можно изготовить не очень сложное, но надежное приспособление для заточки уголка на вершине спирального сверла по твердому металлу.

Что может понадобиться для работы на устройстве

Для этого потребуются следующие инструменты:- штангенциркули;

- маркер;

- тиски для металла;

- болгарский;

- плоскогубцы;

- сварочный аппарат;

- Шлифовальный станок с наждачным кругом.

- гайка шестигранная обычная;

- корончатая гайка; болт

- того же размера и резьбы, что и гайки;

- спиральное сверло, требующее заточки.

Технологический процесс

Особенностью шестигранной гайки является то, что любые две смежные грани сходятся под углом 120 градусов. Примерно такой же размер уголка у спирального сверла для работы по твердым металлам. Это совпадение можно использовать для изготовления точилки спирального сверла.Для этого с помощью штангенциркуля и маркера на гайке намечаем линии разреза так, чтобы получилась треугольная прорезь, симметричная относительно диагонали, соединяющая два противоположных угла гайки. Сверло войдет в него продольно перед процессом заточки.

Для вырезания намеченного треугольного паза в гайке ее зажимают в тисках и болгаркой делают надрезы по ранее проведенным линиям. Можно использовать плоскогубцы, чтобы удалить отпиленные части гайки.

Абразивный элемент не может иметь биения, в противном случае никакая приспособа не поможет.

Абразивный элемент не может иметь биения, в противном случае никакая приспособа не поможет.

Мощность напрямую зависит от двигателя.

Мощность напрямую зависит от двигателя.