Зависимость шероховатости от допуска: Шероховатость поверхности в зависимости от размеров, квалитета, допусков формы и расположения :: HighExpert.RU

alexxlab | 16.05.2023 | 0 | Разное

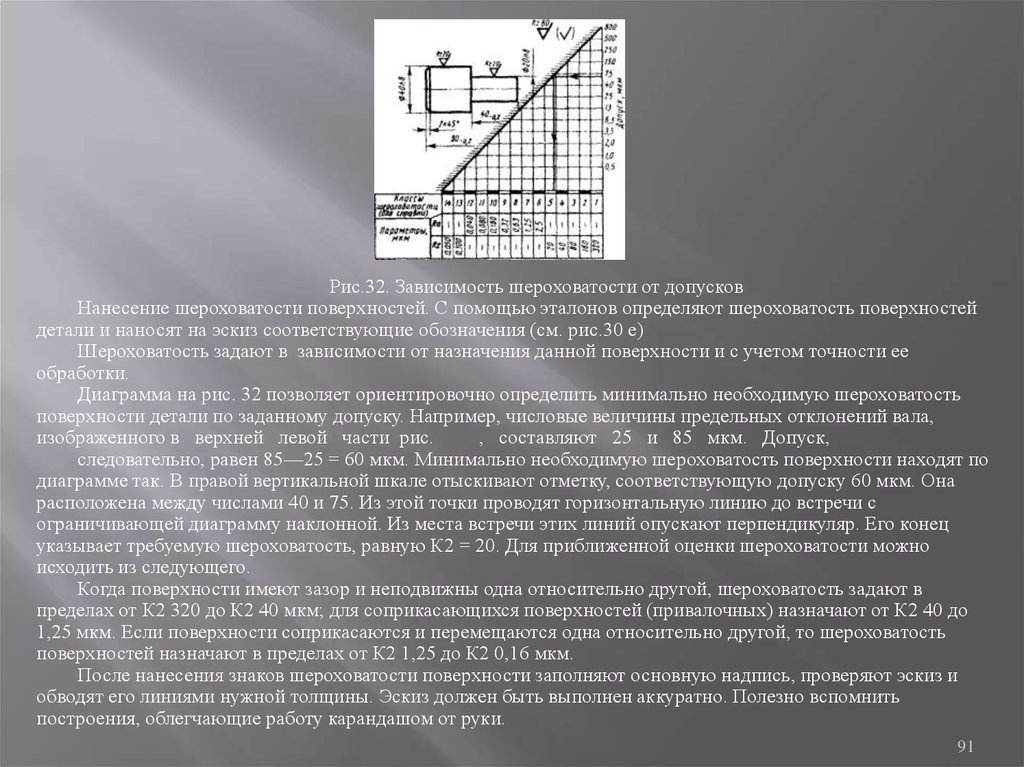

Шероховатость поверхности в зависимости от размеров, квалитета, допусков формы и расположения :: HighExpert.RU

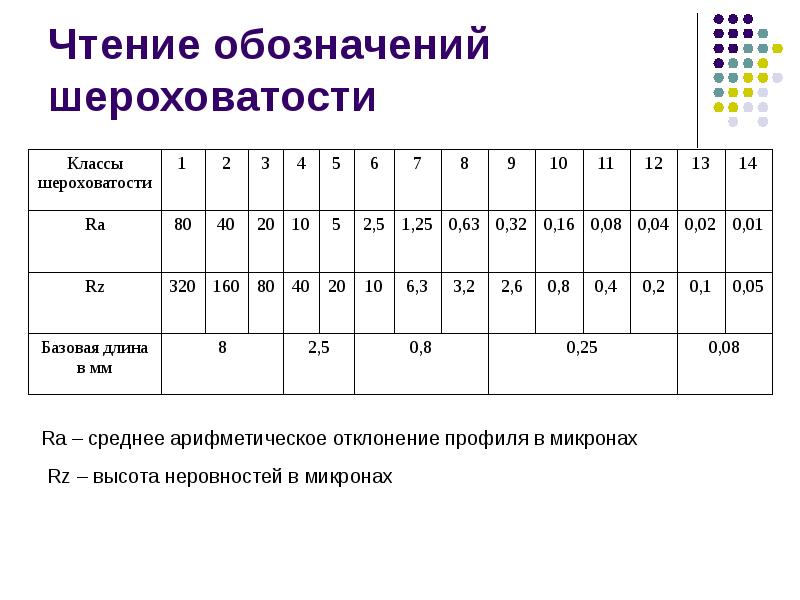

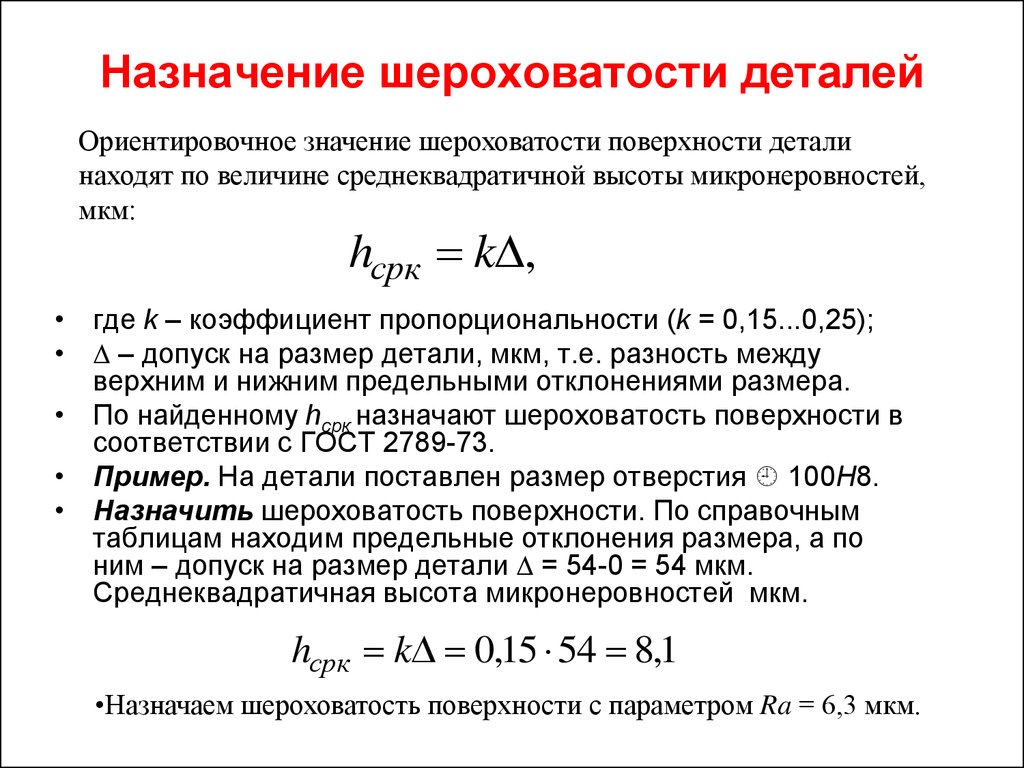

Для обеспечения условий взаимозаменяемости назначение шероховатости сопряженных поверхностей может проводиться в зависимости от точности сопряжения (выбранной посадки) и степени точности (выбранного квалитета).

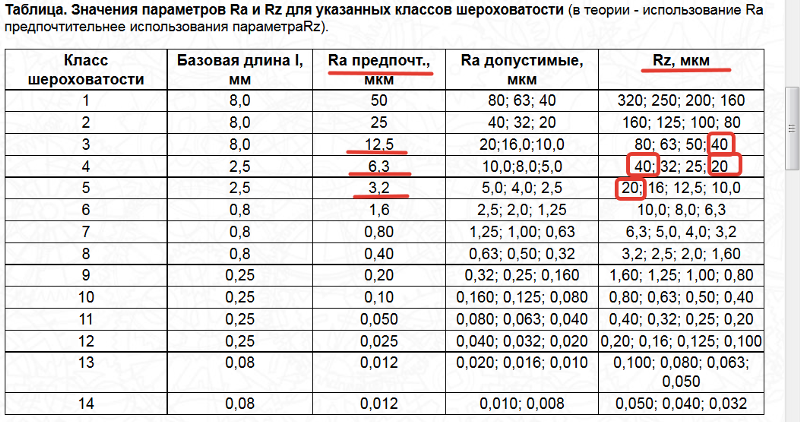

При выборе шероховатости поверхности следует учитывать, что значение Rz должно составлять лишь некоторую часть допуска на размер δр.

Для квалитетов с 5-го по 10-й шероховатость Rz ≤ 0,25•δр; для квалитетов грубее 10-го шероховатость Rz ≤ 0,125•δр.

Если в конструкции сопряжений, согласно требованиям к эксплуатационным качествам деталей, необходимо ограничить отклонение формы или отклонение расположения по сравнению с допуском на размер, то соответственно должна быть ограничена и шероховатость поверхности.

Rz ≈ (0,2…0,5)•Δф и Rz ≈ (0,2…0,5)•Δп;.

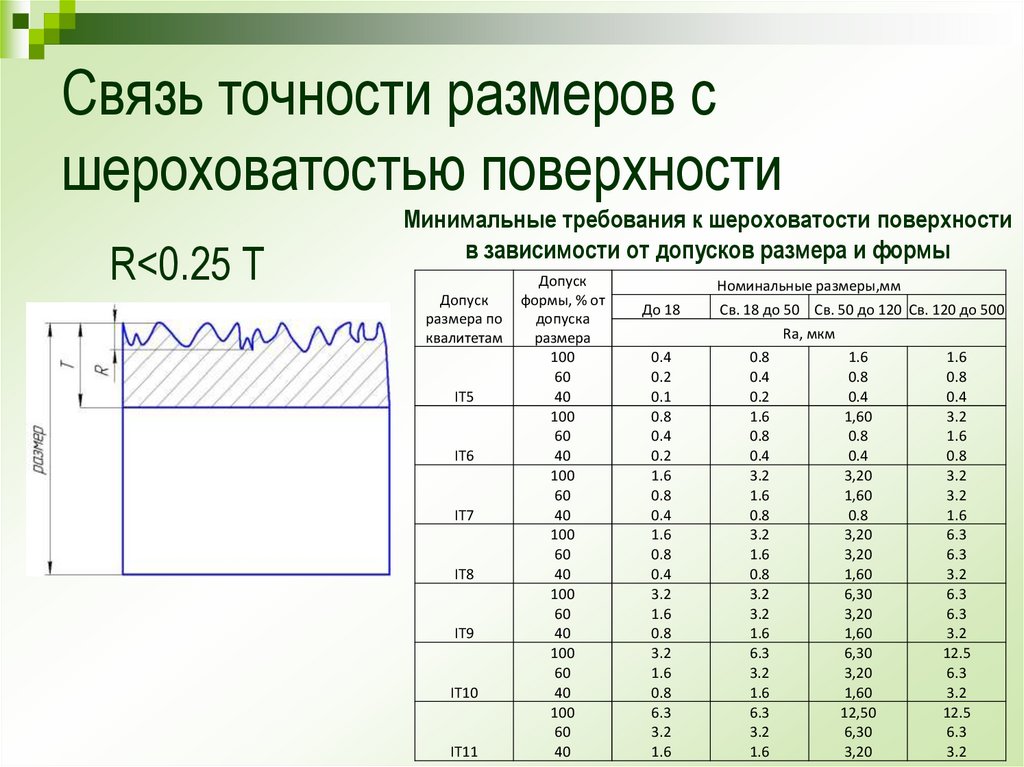

Минимальные требования к шероховатости поверхности в зависимости от допусков размера и формы приведены в таблице ниже. Этой таблицей можно пользоваться при назначении норм шероховатости, если по условиям сборки или работы изделия шероховатость поверхности не требуется ограничить более жесткими пределами.

| Допуск размера по квалитетам | Допуск формы Δф в % от допуска размера δр | Номинальные размеры, мм | |||

| До 18 | Св. 18 до 50 | Св 50 до 120 | Св 120 до 500 | ||

| Значения шероховатости Ra, мкм | |||||

| IT3 | 100 | 0,2 | 0,4 | 0,4 | 0,8 |

| 60 | 0,1 | 0,2 | 0,2 | 0,4 | |

| 40 | 0,05 | 0,1 | 0,1 | 0,2 | |

| IT4 | 100 | 0,4 | 0,8 | 0,8 | 1,6 |

| 60 | 0,2 | 0,4 | 0,4 | 0,8 | |

| 40 | 0,1 | 0,2 | 0,2 | 0,4 | |

| IT5 | 100 | 0,4 | 0,8 | 1,6 | 1,6 |

| 60 | 0,2 | 0,4 | 0,8 | 0,8 | |

| 40 | 0,1 | 0,2 | 0,4 | 0,4 | |

| IT6 | 100 | 0,8 | 1,6 | 1,6 | 3,2 |

| 60 | 0,4 | 0,8 | 0,8 | 1,6 | |

| 40 | 0,2 | 0,4 | 0,4 | 0,8 | |

| IT7 | 100 | 1,6 | 3,2 | 3,2 | 3,2 |

| 60 | 0,8 | 1,6 | 1,6 | 3,2 | |

| 40 | 0,4 | 0,8 | 0,8 | 1,6 | |

| IT8 | 100 | 3,2 | 3,2 | 3,2 | 3,2 |

| 60 | 0,8 | 1,6 | 3,2 | 3,2 | |

| 40 | 0,4 | 0,8 | 1,6 | 1,6 | |

| IT9 | 100 и 60 | 3,2 | 3,2 | 6,3 | 6,3 |

| 40 | 1,6 | 3,2 | 3,2 | 6,3 | |

| 25 | 0,8 | 1,6 | 1,6 | 3,2 | |

| IT10 | 100 и 60 | 3,2 | 6,3 | 6,3 | 6,3 |

| 40 | 1,6 | 3,2 | 3,2 | 6,3 | |

| 25 | 0,8 | 1,6 | 1,6 | 3,2 | |

| IT11 | 100 и 60 | 6,3 | 6,3 | 12,5 | 12,5 |

| 40 | 3,2 | 3,2 | 6,3 | 6,3 | |

| 25 | 1,6 | 1,6 | 3,2 | 3,2 | |

| IT12 и IT13 | 100 и 60 | 12,5 | 12,5 | 25 | 25 |

| 40 | 6,3 | 6,3 | 12,5 | 12,5 | |

| IT14 и IT15 | 100 и 60 | 12,5 | 25 | 50 | 50 |

| 40 | 12,5 | 12,5 | 25 | 25 | |

| IT16 и IT17 | 100 и 60 | 25 | 50 | 100 | 100 |

| 40 | 25 | 25 | 50 | 50 | |

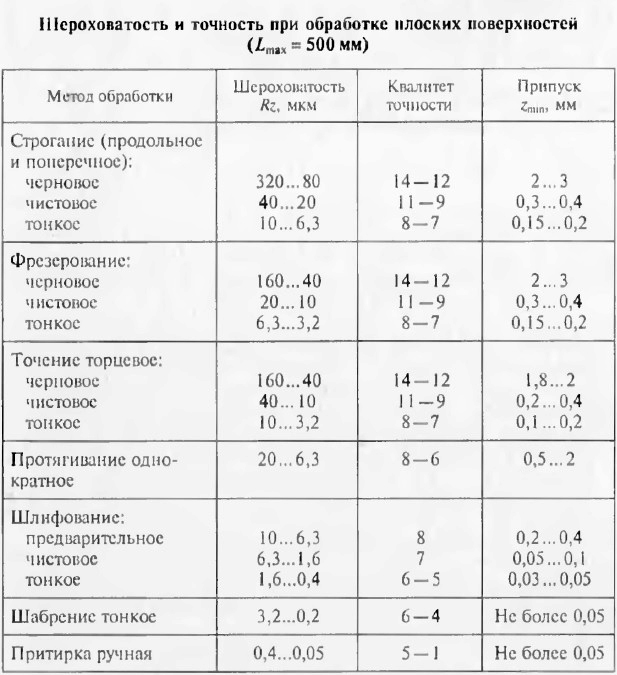

Читать по теме ⇛ Шероховатость поверхности при механических методах обработки.

Соотношения между допусками макрогеометрии и высотными параметрами шероховатости поверхностей

Связь между высотными параметрами шероховатости поверхностей и допусками макрогеометрии формально отсутствует, поскольку в ГОСТ 24642– 81 сказано, что шероховатость не входит в погрешности формы. Разные системы отсчета отклонений (от прилегающих элементов для формы поверхностей и от среднего профиля для высотных параметров шероховатости) как будто подтверждают такой подход. Однако в том же стандарте отмечено, что при высотных параметрах шероховатости, соизмеримых с отклонениями формы, их необходимо учитывать. Поскольку расстояния между впадинами и выступами микрорельефа в некоторых случаях оказываются большими, чем значения допусков формы, теоретически годные по макрогеометрии детали могут быть забракованы, например при контроле отклонений формы, что следует рассматривать как неоднозначную ситуацию. Для повышения определенности принимаемых решений следует ограничить высотные параметры шероховатости, увязав их с лимитирующими допусками макрогеометрии поверхностей.

Максимальные значения высотных параметров шероховатости, ограничиваемые такими лимитирующими допусками макрогеометрии, как допуск размера, расположения или формы, должны быть меньше лимитирующего допуска в 2…3 раза. Лимитирующий допуск, как правило, ограничивает шероховатость двух поверхностей или двух противоположных элементов одной поверхности, с высотными параметрами которых дополнительно будут комплексироваться отклонения формы, расположения и размера. Если лимитирующим является допуск формы номинально цилиндрической поверхности, представленное соотношение сохраняется. Как исключение можно рассматривать ситуацию, когда шероховатостьоднократно накладывается на реальные отклонения формы и/или расположения, а параметры шероховатости могут превышать половину лимитирующего допуска (например, если лимитирующими высотные параметры шероховатости являются допуски формы плоской поверхности, торцового или полного торцового биения).

Исходя из предложенного основополагающего правила, следует критично подходить к рекомендациям, представленным в РТМ 2 Н31-4–81, в котором соотношения между высотными параметрами шероховатости и допусками размера, формы или расположения поверхностей представлены обезличенно. В результате в назначении высотных параметров шероховатости можно ошибиться в два раза. В этом документе “условия” для назначения параметров Ra и Rz оговорены, исходя из допусков размеров и относительной геометрической точности допусков формы или расположения поверхностей. Нормы, приведенные в документе, и фактические соотношения, заданные этими нормами могут представлены в таблице 4.

В результате в назначении высотных параметров шероховатости можно ошибиться в два раза. В этом документе “условия” для назначения параметров Ra и Rz оговорены, исходя из допусков размеров и относительной геометрической точности допусков формы или расположения поверхностей. Нормы, приведенные в документе, и фактические соотношения, заданные этими нормами могут представлены в таблице 4.

Анализ данных документа РТМ 2 Н31-4–81, сведенных в таблицу 4, подтверждаетказывает неудачный выбор подходов к нормированию. Для нормальной повышенной и высокой относительной геометрической точности допусков формы или расположения заданы соотношения между допуском размера и параметрами шероховатости. Очевидное неудобство выбранного подхода в том, что он скрывает реальные соотношения между высотными параметрами шероховатости и лимитирующим допуском. Следствие принятого подхода– неоправданное разнообразие не представленных в документе в явном виде фактических множителей в соотношениях (в таблице выделены двойной рамкой). Формальное повышение требований якобы вдвое на каждой более высокой ступени (колонки 2 и 3 таблицы) фактически приводит к ужесточению высотных параметров на 37,5 % на всем диапазоне, что демонстрируют соотношения в колонках 4 и 5 таблицы.

Формальное повышение требований якобы вдвое на каждой более высокой ступени (колонки 2 и 3 таблицы) фактически приводит к ужесточению высотных параметров на 37,5 % на всем диапазоне, что демонстрируют соотношения в колонках 4 и 5 таблицы.

Поскольку формальное повышение требований к параметрам шероховатости в два раза фактически приводит к их ужесточению на 25 % (от уровня А к уровню В), или менее чем на 20 % (на 16,7 % от уровня В к уровню С), можно утверждать, что принятая в данном документе методика нормирования высотных параметров шероховатости в зависимости от допусков размеров и относительной точности допусков формы и расположения поверхностей является неоправданно усложненной и приводит к избыточному разнообразию рекомендуемых для нормирования соотношений.

В качестве соотношений, приемлемых для нормирования высотных параметров шероховатости поверхностей по лимитирующим значениям допусков макрогеометрии можно предложить для тривиальных случаев

Ra ≤ 0,10 Tlim , (1)

или, исходя из того, что для традиционных технологических процессов Rz примерно в 4 раза превышает Ra,

Rz ≤ 0,40 Tlim , (2)

а для случаев с особо жесткими лимитирующими допусками

Ra ≤ 0,15 Tlim , (3)

или

Rz ≤ 0,60 Tlim . (4)

(4)

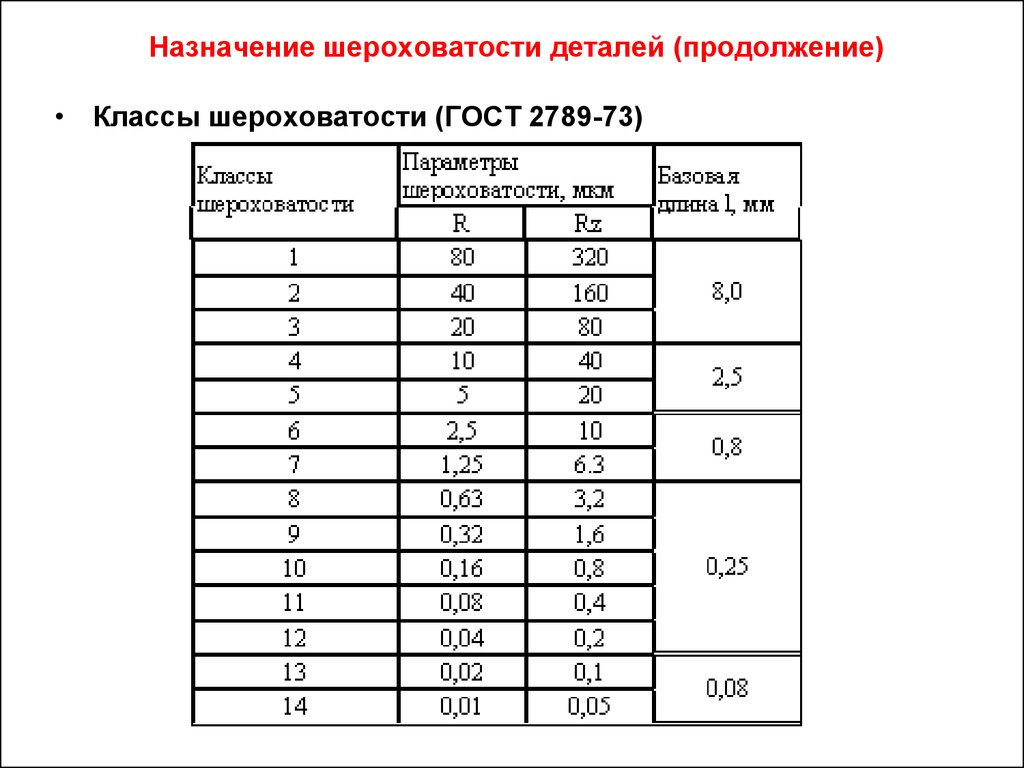

Таблица 4

Рекомендуемые соотношения высотных параметров шероховатости и допусков макрогеометрии поверхностей (по РТМ 2 Н31-4–81)

Уровни относительной геометрической точности допусков формы или расположения | Соотношения параметров шероховатости поверхностей и допусков макрогеометрии, не более | Примечание | |||

Ra | Rz | Ra | Rz | ||

А (нормальная) | 0,050 IТ | 0,20 IТ | 0,08 Tlim | 0,33 Tlim | – |

В (повышенная) | 0,025 IТ | 0,10 IТ | 0,06 Tlim | 0,25 Tlim | – |

С (высокая) | 0,012 IТ | 0,05 IТ | 0,05 Tlim | 0,20 Tlim | – |

“Особо высокая” | – | – | 0,15 Tlim | 0,60 Tlim | Выше уровня С |

Без указания уровня | – | – | 0,10 Tlim | 0,40 Tlim | При заданных допусках биения |

Примечания: 1. IТ – допуск размера, Tlim – лимитирующий допуск формы или расположения.

IТ – допуск размера, Tlim – лимитирующий допуск формы или расположения.

2. Выделенные двойной рамкой соотношения в РТМ 2 Н31-4–81 не представлены.

Использование предложенных соотношений (1…4) существенно упрощает назначение высотных параметров шероховатости поверхностей, поскольку не требует решения каждой из частных задач в избыточно усложненной постановке и обращения к таблицам документа РТМ 2 Н31-4–81.

Особым случаем выбора значений высотных параметров шероховатости поверхностей является назначение этих параметров на поверхности, сопрягаемые с подшипниками качения. Рекомендации по выбору норм точности для этих поверхностей приведены в ГОСТ 3325– 85. Некорректность рекомендаций наблюдается как в предлагаемых значениях допусков формы и биений, так и в значениях Ra, которые не согласованы с лимитирующими допусками макрогеометрии (рекомендуемые значения Ra в значительной степени превышают возможные согласованные значения).

Некорректность предлагаемых значений допусков формы и биений заключается в том, что они не согласованы со значениями соответствующих допусков по ГОСТ 24643– 81, устанавливающему значения допусков формы и расположения поверхностей. Так среди рекомендуемых допусков встречаются числовые значения 0,7 мкм; 4,5 мкм; 7,5 мкм; 9 мкм; 11 мкм; 13 мкм; 15 мкм; 21 мкм; 39 мкм, которые получены на основе формальных расчетов и не соответствуют стандартным значениям в ГОСТ 24643– 81.

Так среди рекомендуемых допусков встречаются числовые значения 0,7 мкм; 4,5 мкм; 7,5 мкм; 9 мкм; 11 мкм; 13 мкм; 15 мкм; 21 мкм; 39 мкм, которые получены на основе формальных расчетов и не соответствуют стандартным значениям в ГОСТ 24643– 81.

Функциональная метрологическая экспертиза обеспечивает положительный результат и считается законченной только в том случае, если все экспертируемые параметры объекта стали контролепригодными. Если в ходе экспертизы обнаружены неконтролепригодные параметры, появляется необходимость либо корректировки параметров объекта (его перепроектирования), либо разработки новых средств измерений или методик выполнения измерений.

Взаимосвязь между шероховатостью поверхности и уровнем допуска в обрабатывающей промышленности с ЧПУ – CNC Milling China Factory

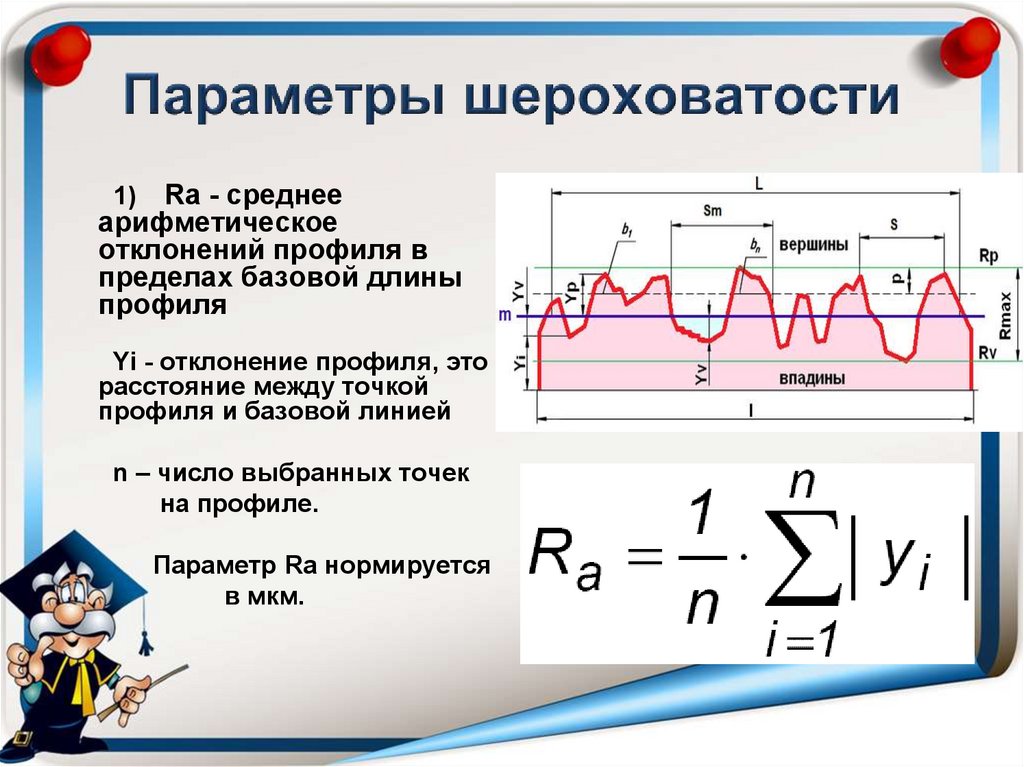

Шероховатость поверхности – важный технический показатель, отражающий микрогеометрическую погрешность поверхности обрабатываемой детали и являющийся основной основой для проверки поверхности. качество обработки деталей; разумно это или нет, но это напрямую связано с качеством обрабатываемых деталей, сроком службы и стоимостью производства. Шероховатость поверхности относится к мелко расположенным микронеровностям на текстуре поверхности, которая состоит из три элемента : шероховатость, волнистость и форма.

качество обработки деталей; разумно это или нет, но это напрямую связано с качеством обрабатываемых деталей, сроком службы и стоимостью производства. Шероховатость поверхности относится к мелко расположенным микронеровностям на текстуре поверхности, которая состоит из три элемента : шероховатость, волнистость и форма.

Профиль шероховатости поверхности

Служба механической обработки с числовым программным управлением (ЧПУ) может контролировать допуски деталей. Чем выше стандарты точности в обрабатывающей промышленности, тем меньше значение допуска. С другой стороны, чем больше допуск, тем шире и ниже необходимая точность. Когда требуются определенные значения шероховатости поверхности, методы постобработки используются редко. Это связано с тем, что этими процессами трудно управлять, и они могут повлиять на допуск размеров детали.

Но как шероховатость поверхности и уровень допуска соотносятся друг с другом при обработке с ЧПУ? Чтобы узнать, продолжайте читать, чтобы исследовать эти отношения. Прежде чем двигаться дальше, важно знать методы измерения шероховатости поверхности.

Прежде чем двигаться дальше, важно знать методы измерения шероховатости поверхности.

Существует широкий спектр оборудования для измерения шероховатости. Но вот два широких метода определения шероховатости.

- Контактный тип

- Бесконтактный тип

Перейдем к более глубокому анализу этих техник. Контактная форма анализа, при которой компонент измерительного устройства фактически контактирует с измеряемой поверхностью во время эксперимента. Но при контактном измерении острый наконечник щупа может повредить поверхность, особенно мягкую. Нормальные нагрузки должны быть достаточно низкими для этих измерений, чтобы контактные напряжения не превышали твердость испытуемой поверхности. На сегодняшний день наиболее популярны стилусные инструменты контактного типа с электронным усилением. Международная организация по стандартизации (ISO) рекомендует широко использовать метод стилуса для справочных целей.

Бесконтактный оптический профилограф, основанный на принципе двухлучевой оптической интерферометрии, изобретенный в 1983 году и широко используемый в настоящее время для измерения гладких поверхностей в электронной и оптической областях. В 1985 году был создан атомно-силовой микроскоп, представляющий собой нанопрофилировщик, работающий при сверхмалых нагрузках. Шероховатость поверхности можно измерять с поперечным разрешением, варьирующимся от микроскопического до атомарного масштаба.

Это оборудование часто используется в исследованиях для количественной оценки шероховатости с очень высоким латеральным разрешением, особенно шероховатости наноразмера. Существует ряд других процедур, продемонстрированных в лаборатории, но никогда не применявшихся в коммерческих целях или использовавшихся в специализированных приложениях. Основываясь на используемом физическом принципе, мы разделим различные методы на шесть категорий :

Методы механической игловой, оптической, сканирующей зондовой микроскопии (СЗМ), жидкостной, электрической и электронной микроскопии.

Итак, как именно работают все эти процессы для измерения шероховатости поверхности? Давайте обсудим это подробно.

Метод механического щупаЭтот метод записывает и усиливает вертикальное движение щупа на измеряемой поверхности с постоянной скоростью. Прибор состоит из измерительной головки стилуса с наконечником стилуса и сканирующего механизма. Получение двухмерных сканов в направлении X с шагом в направлении Y на 5 м с помощью ходового винта Y. Он используется для точного позиционирования образца и дает трехмерное изображение.

Оптический методСогласно исследованию, для определения шероховатости поверхности используются различные оптические методы.

Общая оценка может быть выполнена с помощью оптического микроскопа, который дает только качественные данные. Геометрический и физический подходы являются двумя типами оптических методов . Коническое сечение и легкое сечение – это два геометрических подхода. Примерами физических подходов являются зеркальные и диффузные отражения, спекл-структуры и оптическая интерференция.

Примерами физических подходов являются зеркальные и диффузные отражения, спекл-структуры и оптическая интерференция.

Сканирующая зондовая микроскопия (СЗМ) представляет собой группу оборудования, основанную на сканирующей туннельной микроскопии (СТМ) и атомно-силовой микроскопии (АСМ). Первым методом, используемым для получения трехмерного изображения твердой поверхности с атомарным разрешением, является сканирующая зондовая микроскопия.

Сканирующая туннельная микроскопия (СТМ)

СТМ работает по простому принципу. Острый металлический наконечник (один электрод туннельного перехода) подносится достаточно близко к исследуемой поверхности (второй электрод), так что туннельный ток изменяется от 0,2 до 10 нА, что поддается количественной оценке при удобном рабочем напряжении (от 10 мВ до 2 мВ). В). На расстоянии от 0,3 до 1 нм игла сканируется по поверхности, при этом измеряется туннельный ток между иглой и поверхностью.

Атомно-силовая микроскопия (АСМ)

АСМ сочетает в себе принципы STM и профилометра со щупом. Чтобы ощутить близость наконечника к образцу в АСМ, ощущается сила между образцом и наконечником, а не туннельный ток. При перемещении образца с помощью пьезоэлектрических сканеров острый наконечник на конце кантилевера контактирует с поверхностью образца. Этот режим функционирования известен как «отталкивающий режим» или «контактный режим». Атомно-силовая микроскопия — это нанопрофилировщик, который может работать с очень маленькими образцами. Этот подход определяет шероховатость поверхности с латеральным разрешением в диапазоне от микроскопического до атомарного масштаба. Этот метод чаще всего используется для масштабирования шероховатости с очень высоким поперечным разрешением, например, наноразмерной шероховатости.

Гидравлические методы

Эти методы в основном используются при проведении операций постоянной оценки (контроля качества). Так как они работают, не касаясь поверхности, и чрезвычайно быстры. Это дает числовые данные, которые могут эмпирически коррелировать с шероховатостью. Гидравлический и пневматический методы измерения являются двумя наиболее широко используемыми методами.

Это дает числовые данные, которые могут эмпирически коррелировать с шероховатостью. Гидравлический и пневматический методы измерения являются двумя наиболее широко используемыми методами.

Электрический метод

В этом методе используется емкостной подход, основанный на идее параллельного конденсатора. Емкость между двумя проводящими элементами связана с их площадью и диэлектрической проницаемостью среды, но обратно пропорциональна их разделению. Достаточно просто рассчитать эффективную емкость между шероховатой поверхностью и диском с гладкой поверхностью для различных детерминированных моделей. Он считается суммой множества небольших элементарных областей на разной высоте. Шероховатость поверхности влияет на емкость между гладкой поверхностью диска и измеряемой поверхностью. На основе этой предпосылки доступен коммерческий инструмент. В процессах непрерывного контроля также используется емкостной метод.

Электронная микроскопия

Как отражательная, так и репликационная электронная микроскопия могут выявить макроскопические и микроскопические характеристики поверхности . Однако у них есть два основных недостатка: во-первых, трудно получить количественные данные; и, во-вторых, из-за изначально ограниченного поля зрения они демонстрируют лишь несколько шероховатостей, в то время как важным моментом поверхностного контакта является то, что он включает в себя огромное количество взаимодействующих шероховатостей.

Однако у них есть два основных недостатка: во-первых, трудно получить количественные данные; и, во-вторых, из-за изначально ограниченного поля зрения они демонстрируют лишь несколько шероховатостей, в то время как важным моментом поверхностного контакта является то, что он включает в себя огромное количество взаимодействующих шероховатостей.

Метод измерения, который будет выбран в конечном итоге, сильно зависит от приложения пользователя. Методы измерения, основанные на зеркальном отражении, диффузном отражении или спекл-структуре, используются для операций контроля в процессе производства. Жидкостные или электрические технологии могут использоваться для непрерывного контроля (контроля качества), требующего минимальной информации.

Национальный стандарт точности обработки на станках с ЧПУФото Mastars на Unsplash

Изменения могут происходить по разным причинам, начиная от материала детали и заканчивая используемым процессом обработки. Вот почему на этапе проектирования деталям даются допуски на обработку — количество допустимых отклонений в размерах детали.

Вот почему на этапе проектирования деталям даются допуски на обработку — количество допустимых отклонений в размерах детали.

Итак, что такое допуски на обработку и почему они важны? Продолжайте читать, чтобы узнать, как выбрать допуск, этот принцип относится к обработке с ЧПУ.

Каждый элемент компонента имеет размер и геометрическую форму. Функция детали включает в себя ограничения на изменение размера и геометрических атрибутов (форма, ориентация и размещение), превышение которых нарушает эту функцию. Большинство инспекторов используют решение минимальной зоны для расчета формируют допуски , что минимизирует максимальную ошибку между точками данных и опорным элементом.

Американский национальный институт стандартов ( ANSI Y14.5 M-1982) установил стандартизированный подход к Национальному стандарту определения размеров и допусков, известный как геометрические размеры и допуски (стандарт GD&T Y14.5). Установлен стандартизированный подход к отображению стандартов допусков на инженерных чертежах, чтобы расширить использование спецификаций допусков в качестве средства связи.

Чтобы гарантировать, что аспекты размера и геометрии всех элементов регулируются, допуски на чертеже должны быть полными, т. е. ничего не должно предполагаться или оставляться на усмотрение в мастерской или отделе контроля. Использование общих допусков на размер и геометрию упрощает выполнение этого требования.

Стандарты допусков формы используются для регулирования производных элементов, поскольку точки из производного элемента не могут быть выбраны напрямую. Эти точки должны быть вычислены с использованием точек выборки извне. Но как выбрать допуск для обработки с ЧПУ?

Геометрический размер и допуск (стандарт GD&T Y14.5) полезен для разработчиков и производителей при передаче информации о допусках. К сожалению, в настоящее время не существует стандарта для проверки спецификаций допусков .

Как указывалось ранее, различные материалы и процессы обработки требуют различных допусков. Это означает, что допуски на обработку не совсем «стандартные». Однако некоторые производители установили правила для конкретных применений.

Однако некоторые производители установили правила для конкретных применений.

Некоторые механические мастерские требуют от клиентов допусков, и если они не предоставлены, они либо отказываются работать над компонентом, либо используют стандартный допуск, скажем, ±0,005’’ (0,127 мм). Допуск может быть больше или меньше 0,005.

ISO 2768 Допустимый геометрический допуск

Меры предосторожности в отношении допусков ЧПУ? Существует множество важных аспектов, которые необходимо учитывать при расчете допусков. Они обсуждаются ниже;

- Материал: Не существует двух одинаковых материалов, и с одними работать легче, чем с другими. Для определения допусков крайне важно изучить термостойкость, твердость, жесткость и абразивность материала.

- Техника обработки: Поскольку одни процедуры более точны, чем другие, тип используемой обработки может иметь значительное влияние на конечный результат.

- Чистовая обработка и нанесение покрытия: Небольшие количества материала добавляются к поверхности детали во время нанесения покрытия и чистовой обработки, что может изменить размеры детали настолько, что потребуется другой допуск.

- Стоимость: Техника будет стоить дороже, если строго ограничивать допуск. Очень важно поддерживать точный допуск, чтобы оставаться рентабельным. Очень важно убедиться, что ваша переносимость точна, но не чрезмерно.

Фото Daniel Smyth на Unsplash

Типы допусков

Знаете ли вы, что ASME классифицирует различные типы допусков для обработки?

Геометрические размеры и допуски ( GD&T ) в целом определяет пять типов допусков:

- Допуски формы: основной геометрический допуск, определяющий форму детали.

- Допуски для профилей: задает границу вокруг поверхности, в пределах которой должны находиться составляющие поверхности.

- Допуски для ориентации: Определяет ориентацию формы относительно ссылки.

- Допуски местоположения: Указывает положение элемента относительно ссылки.

- Биение: при вращении детали вокруг оси задается колебание биения целевого элемента.

При выборе подходящей шероховатости поверхности для вашего проекта необходимо учитывать различные факторы. В зависимости от применения продукта, желаемой долговечности, того, будет ли предмет полироваться или окрашиваться, важности точных размеров и бюджета проекта, среднее значение шероховатости (Ra) может быть выше или ниже.

При одинаковых допусках на размеры требования к шероховатости поверхности их деталей с ЧПУ различаются в зависимости от станка. Это вопрос стабильности сотрудничества. Критерии устойчивости и взаимозаменяемости обрабатываемых деталей различаются при проектировании и изготовлении механических деталей для различных типов машин.

Какие существуют виды обработки и с чего начать? Давайте посмотрим на это расширяющееся поле. В существующем руководстве по проектированию механических частей представлены следующие три типа:

Шероховатость поверхности при обработке с ЧПУ влияет на то, как созданный объект взаимодействует с окружающей средой. Типичная обработанная на станке с ЧПУ поверхность гладкая на ощупь со средней шероховатостью (Ra3.2), но видны линии обработки от режущего инструмента. Большинство деталей можно изготовить с такой степенью шероховатости, хотя в некоторых случаях необходима более гладкая поверхность. При разработке скользящих деталей может быть выгодна более гладкая поверхность, поскольку она снижает трение между деталями и улучшает характеристики износа.

Типичная обработанная на станке с ЧПУ поверхность гладкая на ощупь со средней шероховатостью (Ra3.2), но видны линии обработки от режущего инструмента. Большинство деталей можно изготовить с такой степенью шероховатости, хотя в некоторых случаях необходима более гладкая поверхность. При разработке скользящих деталей может быть выгодна более гладкая поверхность, поскольку она снижает трение между деталями и улучшает характеристики износа.

Первый в основном используется в точном оборудовании, требующем высокого уровня стабильности посадки. В процессе эксплуатации или после непрерывной сборки предел износа обработанных деталей не должен превышать 10% допуска на размеры деталей. Это в основном используется на трущихся поверхностях чрезвычайно важных обрабатываемых деталей, таких как внутренняя поверхность цилиндра, шейка шпинделя прецизионных станков, шейка шпинделя координатно-расточных станков и более точные биты, которые соответствуют очень конкретным требованиям.

Другой используется в типичном прецизионном оборудовании, которое требует высокой стабильности посадки, предела износа механических компонентов не более 25% точности размеров обрабатываемой детали и очень плотной контактной поверхности. Машины, инструменты, поверхности, которые работают с подшипниками качения, конические отверстия и контактные поверхности, которые движутся с довольно высокой скоростью, – все это примеры его применения.

Машины, инструменты, поверхности, которые работают с подшипниками качения, конические отверстия и контактные поверхности, которые движутся с довольно высокой скоростью, – все это примеры его применения.

Третий тип в основном используется в общем машиностроении, где предел износа механических частей не должен превышать 50% от величины допуска на размер и отсутствуют контактные поверхности соответствующих подвижных частей, а также натяги, шпонки и рабочие поверхности шпоночных пазов; контактная поверхность с малой относительной скоростью движения, а также отверстие кронштейна, втулка, рабочая поверхность с отверстием под вал колеса, редуктор и т.д.

Фото /w Шероховатость и допуск

Итак, как шероховатость и допуск связаны друг с другом при обработке с числовым программным управлением (ЧПУ)?

Чаще всего используется шероховатость поверхности, совместимая с уровнем допуска.

Чем меньше требования к точности размеров механических компонентов, тем ниже значение шероховатости поверхности механических деталей. Однако в нормальных условиях между ними нет установленной функциональной связи. Например, для некоторых машин и инструментов требуется очень гладкая поверхность; ручки, маховики, санитарно-техническое оборудование, пищевое оборудование и механические детали с измененной поверхностью.

Однако в нормальных условиях между ними нет установленной функциональной связи. Например, для некоторых машин и инструментов требуется очень гладкая поверхность; ручки, маховики, санитарно-техническое оборудование, пищевое оборудование и механические детали с измененной поверхностью.

Это означает, что требования к шероховатости поверхности высоки, но требования к размерным допускам низкие. В типичных обстоятельствах уровень допуска и значение шероховатости поверхности деталей с ЧПУ с размерными допусками имеют разумную взаимосвязь.

Согласно некоторым руководствам и монографиям по проектированию механических компонентов, существует множество доступных расчетных формул. Он представляет собой взаимосвязь между шероховатостью поверхности и размерными допусками механических деталей. Вы можете прочитать список формул на выбор.

Когда вы это прочтете. Вы заметите, что одна и та же эмпирическая формула используется с разными значениями. Это может вызвать путаницу у людей, которые имеют очень ограниченные знания в этой области. Одновременно это усложняет подбор шероховатости поверхности при работе механических деталей.

Одновременно это усложняет подбор шероховатости поверхности при работе механических деталей.

Обработка с числовым программным управлением (ЧПУ) требует предельной точности. В этой профессии даже миллиметры могут привести к крупным ошибкам. К сожалению, ни одна машина не может гарантировать 100-процентную точность в любое время.

Следовательно, какой основной принцип допуска следует использовать для обработки с ЧПУ? Давайте изучим это дело вместе.

Как известно, допуск — это контроль правильности деталей, обработанных на станках с ЧПУ. Существуют стандартные допуски для деталей, обработанных на станках с ЧПУ, таких как резьба, вырезы и трубы. Стандартные допуски требуются для деталей с числовым программным управлением для различных применений. Когда клиент не выбирает уровень допуска, большинство фрезерных станков с ЧПУ обеспечивают ±0,1 мм, что также является типичным стандартом допуска для компонентов станка с ЧПУ, указанным инженером-механиком. Наиболее распространенными во всем мире стандартными организациями, устанавливающими допуски на обработку с ЧПУ, являются (ISO) Международная организация по стандартизации, (ASME) Американское общество инженеров-механиков и другие. Теперь подробно обсудите их.

Наиболее распространенными во всем мире стандартными организациями, устанавливающими допуски на обработку с ЧПУ, являются (ISO) Международная организация по стандартизации, (ASME) Американское общество инженеров-механиков и другие. Теперь подробно обсудите их.

В основном стандарт Международной организации по стандартизации ( ISO 2768 ) разбит на две части, каждая из которых направлена на упрощение чертежей путем установления уровней точности в качестве общих правил:

- Общий допуск: его уровни описываются как f- мелкая, м-средняя, в-грубая и v-очень крупная для линейных и угловых размеров.

- Геометрический допуск; Классы допусков H, K и L устанавливают геометрические допуски для элементов с разными уровнями точности.

В качестве иллюстрации чертеж может быть обозначен как Международная организация по стандартизации ISO 2768-mK , что означает, что он должен соответствовать пределам допуска для «среднего» класса допуска части 1 и класса точности «K» части 2. Вы можете упростить свой чертеж, включив спецификацию ISO 2768 и не указывая допуски для каждого размера и элемента.

Вы можете упростить свой чертеж, включив спецификацию ISO 2768 и не указывая допуски для каждого размера и элемента.

Стандарт состоит из общих указаний, поскольку бывают ситуации, когда размер детали требует более жестких допусков, чем те, которые определены в ISO 2768. Такие случаи являются обычным явлением, поэтому просмотрите заголовок чертежа на предмет общих требований к допускам и отметьте любые специальные спецификации деталей или проектные требования.

Принимая во внимание, что стандарт Американского общества инженеров-механиков ( ASME Y14. 5 ) определяет геометрические размеры и символы допусков, определения и правила. Цель стандарта — обеспечить четкое представление подробной информации на всех этапах проектирования и производства механических компонентов.

Технический чертеж GD&T

Он в основном сообщает производственному персоналу и оборудованию, насколько точным и точным должна быть каждая регулируемая функция детали. На инженерных чертежах и трехмерных твердотельных моделях, созданных компьютером, допуск геометрии и размеров (GD&T) использует символический язык, который выражает номинальную геометрию и ее допустимое отклонение.

На инженерных чертежах и трехмерных твердотельных моделях, созданных компьютером, допуск геометрии и размеров (GD&T) использует символический язык, который выражает номинальную геометрию и ее допустимое отклонение.

Рамка контроля характеристик

Допуски выбираются в соответствии с производственным процессом. Как правило, чем выше допуск, тем ниже стоимость. Чрезмерный выбор допуска несет риск предполагаемых и фактических сбоев в работе, ухудшения качества обслуживания, функциональной нежелательности и плохого внешнего вида. Предельный допуск является наиболее практичным и широко используемым. Он допускает произвольный выбор допусков для цепи измерений и обеспечивает хорошую посадку, но не учитывает производственных затрат.

Стандартные методы определения допусков напрямую не максимизируют затраты и допуски. Их основное внимание уделяется определению допусков , чтобы проект работал в первую очередь и, желательно, был самым дешевым.

Итог

Какова, следовательно, связь между шероховатостью поверхности и уровнем допуска при обработке с ЧПУ?

Средняя текстура поверхности детали измеряется шероховатостью поверхности. Чаще всего используется шероховатость поверхности, совместимая с уровнем допуска. Чем меньше требования к точности размеров механических компонентов, тем ниже значение шероховатости поверхности механических деталей, однако в нормальных условиях между ними нет постоянной функциональной связи.

Международная организация по стандартизации (ISO) и Американское общество инженеров-механиков (ASME) являются двумя наиболее распространенными международными организациями по стандартизации, которые определяют допуски на обработку с ЧПУ. Обычная обработка на станке с ЧПУ «после механической обработки» гладкая на ощупь со средней шероховатостью (Ra3.2). Если они недоступны, используется стандартный допуск ± 0,005 дюйма (0,127 мм).

Посадки, допуски и шероховатость поверхности

Посадки, допуски и шероховатость поверхностиРеклама

Реклама

Реклама

Реклама

Реклама

Реклама

1 из 20

Верхний обрезанный слайд 9000 7

Машиностроение

Посадки, допуски и шероховатость поверхности

Реклама

Реклама

Посадки, допуски и шероховатость поверхности

- Содержание 1 Важные термины, используемые в системе лимитов 2 2 типа посадок 3 3 Основа системы лимитов 3 4 Индийская стандартная система пределов и посадок 4 5 Расчет основного отклонения валов 10 6 Расчет основного отклонения для отверстий 11 7 Шероховатость поверхности и ее измерение 14 8 Примеры 15 9Ссылки 20 10 Контакты 20

- 1 Важные термины, используемые в Limit System

Номинальный размер.

Это размер детали, указанный на чертеже для удобства.

Базовый размер. Это размер детали, к которому применяются все пределы изменения (т. е. допуски), чтобы получить окончательный результат.

размеры сопрягаемых деталей. Номинальный или основной размер детали часто одинаков.

Фактический размер. Это фактический измеренный размер детали.

Пределы размеров. Есть два предельно допустимых размера для размера детали, как показано на рис. 1.

Наибольший допустимый размер для размера детали называется верхним или верхним максимальным пределом, тогда как

наименьший размер детали известен как нижний или минимальный предел.

Разрешение. Это разница между основными размерами сопрягаемых деталей. Пособие может быть

положительное или отрицательное. Когда размер вала меньше размера отверстия, то припуск положительный, а когда

размер вала больше размера отверстия, то допуск отрицательный.

Рисунок 1: Пределы размеров.

Толерантность. Это разница между верхним пределом и нижним пределом измерения. Другими словами, это

максимально допустимое отклонение размера.

Это размер детали, указанный на чертеже для удобства.

Базовый размер. Это размер детали, к которому применяются все пределы изменения (т. е. допуски), чтобы получить окончательный результат.

размеры сопрягаемых деталей. Номинальный или основной размер детали часто одинаков.

Фактический размер. Это фактический измеренный размер детали.

Пределы размеров. Есть два предельно допустимых размера для размера детали, как показано на рис. 1.

Наибольший допустимый размер для размера детали называется верхним или верхним максимальным пределом, тогда как

наименьший размер детали известен как нижний или минимальный предел.

Разрешение. Это разница между основными размерами сопрягаемых деталей. Пособие может быть

положительное или отрицательное. Когда размер вала меньше размера отверстия, то припуск положительный, а когда

размер вала больше размера отверстия, то допуск отрицательный.

Рисунок 1: Пределы размеров.

Толерантность. Это разница между верхним пределом и нижним пределом измерения. Другими словами, это

максимально допустимое отклонение размера. Рисунок 2: Метод присвоения допусков.

Зона толерантности. Это зона между максимальным и минимальным предельным размером, как показано на рис. 3.

Рисунок 3: Зона допуска.

Рисунок 2: Метод присвоения допусков.

Зона толерантности. Это зона между максимальным и минимальным предельным размером, как показано на рис. 3.

Рисунок 3: Зона допуска. - Нулевая линия. Это прямая линия, соответствующая основному размеру. Отклонения измеряются от этой линии.

Положительные и отрицательные отклонения показаны выше и ниже нулевой линии соответственно.

Верхнее отклонение. Это алгебраическая разница между максимальным размером и базовым размером. Верхний

отклонение отверстия обозначается символом ES (Ecart Superior), а вала – символом es.

Нижнее отклонение. Это алгебраическая разница между минимальным размером и базовым размером. Нижний

отклонение отверстия представлено символом EI (Ecart Inferior), а вала – ei.

Фактическое отклонение. Это алгебраическая разница между фактическим размером и соответствующим базовым размером.

Среднее отклонение. Это среднее арифметическое между верхним и нижним отклонениями.

Фундаментальное отклонение. Это одно из двух отклонений, которое обычно выбирают для определения положения

поля допуска относительно нулевой линии, как показано на рис.

- равно нулю) и различные посадки получаются путем изменения размера отверстия, как показано на рис. 6, тогда предельная система называется находиться на валу. Рисунок 6: Основы предельной системы. 4 Индийская стандартная система пределов и посадок 18 допусков обозначаются как IT 01, IT 0 и от IT 1 до IT 16. Они называются стандартными допусками. я (микрон) = 0,45 3 √ D + 0,001D, где D — размер или средний геометрический диаметр в мм. Для IT 01 i (микрон) = 0,3 + 0,008D Для IT 0 i (микрон) = 0,5 + 0,012D Для IT 1 i (микрон) = 0,8 + 0,02D Значения допусков классов от IT 2 до IT 4 масштабируются примерно в геометрической прогрессии между IT 1 и IT 5.

- Рисунок 7: Основные отклонения для валов и отверстий.

- 5 Расчет основного отклонения для валов эс = е + ИТ

- 6 Расчет основного отклонения для отверстий

- 7 Шероховатость поверхности и ее измерение

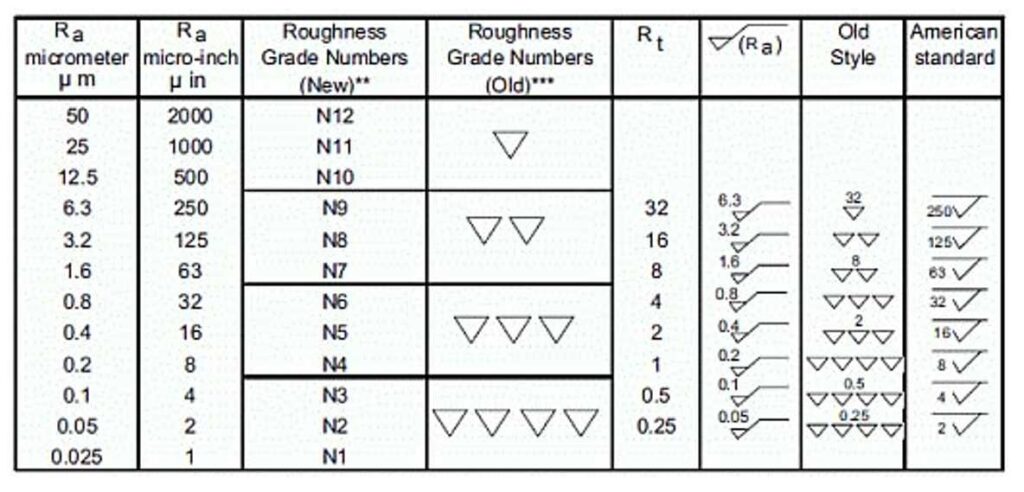

Существует много способов численного выражения шероховатости поверхности, но следующие два метода наиболее предпочтительны.

Это размер детали, указанный на чертеже для удобства.

Базовый размер. Это размер детали, к которому применяются все пределы изменения (т. е. допуски), чтобы получить окончательный результат.

размеры сопрягаемых деталей. Номинальный или основной размер детали часто одинаков.

Фактический размер. Это фактический измеренный размер детали.

Пределы размеров. Есть два предельно допустимых размера для размера детали, как показано на рис. 1.

Наибольший допустимый размер для размера детали называется верхним или верхним максимальным пределом, тогда как

наименьший размер детали известен как нижний или минимальный предел.

Разрешение. Это разница между основными размерами сопрягаемых деталей. Пособие может быть

положительное или отрицательное. Когда размер вала меньше размера отверстия, то припуск положительный, а когда

размер вала больше размера отверстия, то допуск отрицательный.

Рисунок 1: Пределы размеров.

Толерантность. Это разница между верхним пределом и нижним пределом измерения. Другими словами, это

максимально допустимое отклонение размера.

Это размер детали, указанный на чертеже для удобства.

Базовый размер. Это размер детали, к которому применяются все пределы изменения (т. е. допуски), чтобы получить окончательный результат.

размеры сопрягаемых деталей. Номинальный или основной размер детали часто одинаков.

Фактический размер. Это фактический измеренный размер детали.

Пределы размеров. Есть два предельно допустимых размера для размера детали, как показано на рис. 1.

Наибольший допустимый размер для размера детали называется верхним или верхним максимальным пределом, тогда как

наименьший размер детали известен как нижний или минимальный предел.

Разрешение. Это разница между основными размерами сопрягаемых деталей. Пособие может быть

положительное или отрицательное. Когда размер вала меньше размера отверстия, то припуск положительный, а когда

размер вала больше размера отверстия, то допуск отрицательный.

Рисунок 1: Пределы размеров.

Толерантность. Это разница между верхним пределом и нижним пределом измерения. Другими словами, это

максимально допустимое отклонение размера. Рисунок 2: Метод присвоения допусков.

Зона толерантности. Это зона между максимальным и минимальным предельным размером, как показано на рис. 3.

Рисунок 3: Зона допуска.

Рисунок 2: Метод присвоения допусков.

Зона толерантности. Это зона между максимальным и минимальным предельным размером, как показано на рис. 3.

Рисунок 3: Зона допуска.