Зависимость шероховатости от зернистости – Зернистость шлифовальных кругов-таблица с основными размерами

alexxlab | 25.10.2019 | 0 | Разное

Зернистость абразивного инструмента | ГК Александр

Одним из ключевых эксплуатационных параметров абразивного материала является его зернистость, которая регламентирует требования к крупности абразивного материала.

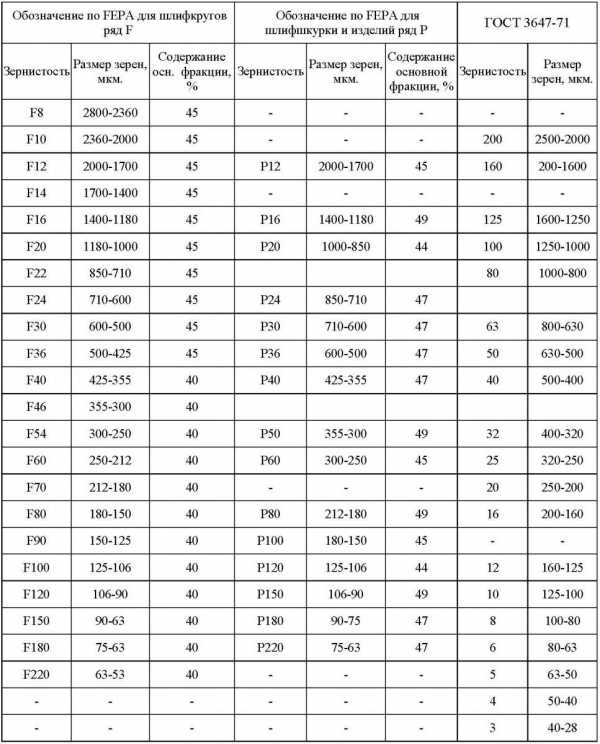

Параметры абразивных зёрен жестко регламентированы и в настоящий момент во всех странах Европы приведены к одному виду:

Зернистость выбирается в зависимости от следующих факторов:

– количества снимаемого при обработке материала;

– требуемого класса шероховатости и точности обработки поверхности;

– физических свойств обрабатываемого материала;

– требуемой в автоматическом цикле шлифования стойкости кругов между правками.

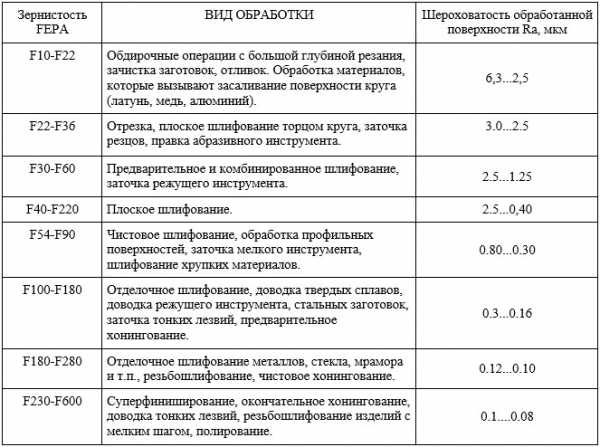

На этом основании по номеру зернистости можно установить целый ряд параметров обработки и спрогнозировать шероховатость обработанной поверхности:

Справка. С уменьшением размера абразивных зерен повышается их режущая способность за счет возрастания числа зерен на единице рабочей поверхности, уменьшения радиусов округления зерен, меньшего износа отдельных зерен. Однако уменьшение размера зерен приводит к значительному уменьшению пор круга, что вызывает необходимость снижения глубины шлифования и величины снимаемого на операции припуска. Чем мельче абразивные зерна в инструменте, тем меньше в единицу времени снимается материала с обрабатываемой детали. В настоящее время, при использовании кругов из белого электрокорунда, широкое применение находят шлифовальные круги из так называемых промежуточных (F70, F54) зернистостей. Применение кругов зернистостью F54, вместо шлифкругов зернистостью F46, позволяет повысить стойкость круга до 60% и снизить шероховатость поверхности.

Таким образом, рациональное сочетание режима обработки, правки инструмента и его зернистости позволяет получать высокие точность и качество обработки поверхности, разную стойкость кругов между правками.

В приведенной выше таблице чётко устанавливается зависимость между зернистостью и шероховатостью поверхности.

На основании приведенных данных можно сделать следующие выводы:

Абразивный инструмент с использованием крупных номеров зёрен применяются

– при обдирочных операциях с удалением больших припусков,

– при обработке материалов, которые вызывают заполнение пор круга, например, при обработке латуни, меди, алюминия.

– при большой площади контакта круга с обрабатываемой деталью (торцевое, внутреннее шлифование)

Средне – и мелкозернистые инструменты применяются для получения шероховатости в пределах Ra 0,32-0,03; при обработке закаленных сталей и твердых сплавов, при окончательном шлифовании, заточке и доводке инструментов; при высоких требованиях к точности обрабатываемого профиля детали.

ИЗМЕНЕНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ CVD ZnSe ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ В ЗАВИСИМОСТИ ОТ РАЗМЕРА ЗЕРНА СУСПЕНЗИИ

ТЕХНОЛОГИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ

Министерство образования и науки Российской Федерации Государственное образовательное учреждение высшего профессионального образования «Сибирская государственная геодезическая академия» (ГОУ ВПО «СГГА»)

ПодробнееУДК г. Г. Г. Девятых, В. И. Бредихин, Е. М. Гаврищук, И. А. Коршунов, С. П. Кузнецов, В. С. Окунев

1 ВЫСОКОЧИСТЫЕ ВЕЩЕСТВА 1992 УДК 535.375.54 1992 г. Г. Г. Девятых, В. И. Бредихин, Е. М. Гаврищук, И. А. Коршунов, С. П. Кузнецов, В. С. Окунев РАССЕЯНИЕ СВЕТА НА МИКРОНЕОДНОРОДНОСТЯХ В ПОЛИКРИСТАЛЛИЧЕСКОМ

Подробнее«Сканирующая зондовая микроскопия»

Программа краткосрочного повышения квалификации преподавателей и научных работников высшей школы по направлению «Методы диагностики и исследования наноструктур» на базе учебного курса «Сканирующая зондовая

ПодробнееУДК Ча Дон Мин, Х. Ри, Э. Х. Ри, 2013

МАШИНОВЕДЕНИЕ И ЭЛЕКТРОТЕХНИКА ВЕСТНИК ТОГУ. 03. (8) УДК 6.3 Ча Дон Мин, Х. Ри, Э. Х. Ри, 03 ИССЛЕДОВАНИЕ РАЦИОНАЛЬНЫХ УСЛОВИЙ ШЛИФОВАНИЯ ТВЕРДЫХ СПЛАВОВ АЛМАЗНЫМ КРУГОМ И АНАЛИЗ РАСПРЕДЕЛЕНИЯ ТЕМПЕРАТУР

ПодробнееЭлектронный архив УГЛТУ

В результате совокупного действия уплотнения и особенностей строения осины в наружных слоях уплотненной древесины создается клеевой слой, обеспечивающий достаточно хорошее качество склеивания. При увеличении

С.А. ДИТИНЕНКО, канд. техн. наук, ХНЭУ, Харьков; Ф.В. НОВИКОВ, докт. техн. наук, ХНЭУ, Харьков; И.Е. ИВАНОВ, канд. техн. наук, ГВУЗ ПГТУ, Мариуполь.

УДК 6. 9 С.А. ДИТИНЕНКО, канд. техн. наук, ХНЭУ, Харьков; Ф.В. НОВИКОВ, докт. техн. наук, ХНЭУ, Харьков; И.Е. ИВАНОВ, канд. техн. наук, ГВУЗ ПГТУ, Мариуполь. ОПРЕДЕЛЕНИЕ ШЕРОХОВАТОСТИ ОБРАБОТАННОЙ ПОВЕРХНОСТИ

ПодробнееУДК Бурлаков В.И.

УДК 621.923.74 Бурлаков В.И. ИССЛЕДОВАНИЕ ВЛИЯНИЯ СОСТАВА РАСТВОРА В РАБОЧЕЙ КАМЕРЕ НА СЛИПАЕМОСТЬ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ Как известно, смачивание это проявление взаимодействия

ПодробнееPANO DE MICROFIBRA more than polishing more than polishing

more than polishing T11 ПОЛИРОВАЛЬНАЯ ПАСТА УДАЛЯЕТ РИСКУ ПОСЛЕ АБРАЗИВА Р1200 РАБОТАЕТ НА ВСЕХ ВИДАХ ПОВЕРХНОСТЕЙ МОЖНО ПОЛИРОВАТЬ СВЕЖИЕ ОТВЕРЖДЕННЫЕ ЛКП ПОЛИРОВАНИЕ КАК ПРИ ПОМОЩИ МАШИНКИ ТАК И ВРУЧНУЮ

ПодробнееКРУГИ ПЕРИФЕРИЙНЫЕ 150Х22 HUATER

КРУГИ ПЕРИФЕРИЙНЫЕ 150Х22 Круги периферийные 150Х22 – синтетический алмаз на металлической основе. Наружный диаметр 150 мм, посадочное отверстие 22 мм. Профиль круга: прямой, трапеция и карандаш. Назначение:

ПодробнееPACS: d

12 августа 11 Высокоразрешающие методы микроскопии при анализе структуры неоднородностей на поверхности органических пленок В.В. Розанов, А.А. Евстрапов Институт аналитического приборостроения РАН, Санкт-Петербург

ОСНОВЫ ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «СИБИРСКАЯ ГОСУДАРСТВЕННАЯ ГЕОДЕЗИЧЕСКАЯ АКАДЕМИЯ»

ПодробнееИ. В. Дощечкина, канд. техн. наук, Н. А. Лалазарова, канд. техн. наук, Е. Г. Попова, канд. техн. наук, О. В. Афанасьева, канд. техн.

84 УДК 620.378.325 И. В. Дощечкина, канд. техн. наук, Н. А. Лалазарова, канд. техн. наук, Е. Г. Попова, канд. техн. наук, О. В. Афанасьева, канд. техн. наук ИЗМЕНЕНИЕ СТРУКТУРЫ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПОД

ПодробнееTR SCAN PREMIUM ВВЕДЕНИЕ

TR SCAN PREMIUM 143 TRIMOS ПРИБОРЫ КОНТРОЛЯ ШЕРОХОВАТОСТИ И КОНТУРА TR SCAN PREMIUM ВВЕДЕНИЕ TR Scan Premium позволяет проводить измерение параметров наиболее сложных поверхностей с невероятной точностью

ПодробнееTR SCAN PREMIUM ВВЕДЕНИЕ

TR SCAN PREMIUM 143 TRIMOS ПРИБОРЫ КОНТРОЛЯ ШЕРОХОВАТОСТИ И КОНТУРА TR SCAN PREMIUM ВВЕДЕНИЕ TR Scan Premium позволяет проводить измерение параметров наиболее сложных поверхностей с невероятной точностью

Подробнееdocplayer.ru

Шероховатость зернистая – Справочник химика 21

При конструировании криосорбционных насосов, а также других вакуумных откачивающих устройств, работающих по принципам конденсации и сорбции потоков газа, решающее значение имеет выбор структуры рабочей поверхности. Под структурой в данном случае понимается как макроскопический (жалюзийная, шевронная структуры и др.), так и микроскопический [шероховатость (зернистость)] характеры поверхности.Были выполнены многие исследования течения жидкости сквозь пористые тела, состоящие из достаточно крупных твердых частиц, В качестве примера упомянем исследование течения жидкости сквозь слои зернистых материалов, состоящих из кусков угля 22,4—28,6 мм, зерен катализатора для синтеза аммиака 4—6,1 мм, стеклянных шариков (шероховатых) 2—3 мм, шариков силикагеля 3—4 мм [201]. Для каждого зернистого слоя определена удельная поверхность частиц так, 5о рассчитана по числу шариков, помещаемых в цилиндр, или путем измерения граней кусков угля. Обработка опытных данных выполнена по уравнению Еи ==Ям/(2е), где Ним — модифицированное число Эйлера, в которое входит 5о Х = /(Кеэ) Кеэ —модифицированное число Рейнольдса. Для условий проведенных опытов получена зависимость Еим = 0,9-Ь + ЮО/Квэ, на основании которой может быть определено 5о- При сопоставлении определенного таким образом значения 5о со значением 5о, вычисленным по уравнению Козени — Кармана, обнаружено, что расхождение составляет только 25—35%. [c.185]

Научно обоснованный подход к конструированию н расчету реакторов с неподвижным зернистым слоем катализатора невозможен без учета структурно-механических характеристик сыпучего материала. Эти характеристики зависят от целого ряда факторов химического состава гранул катализатора, их прочности, размера, формы, шероховатости поверхности, характера внешней нагрузки, свойств окружающей среды и т. д. [c.15]

Дурнов В. К., Тимофеев В. П. Влияние степени шероховатости ограждающих стенок па потери напора и относительное распределение скоростей фильтрации воздуха в неподвижном и движущемся зернистых слоях,- Инж.-фпз. журн,, 1972, т, 22, Лз 1, с, 107—116. [c.44]

Дурнов В. К., Бабушкин Н. М. Влияние степени шероховатости ограждающих стенок и геометрического симплекса слоя на структуру и потери напора в неподвижном и движущемся зернистых слоях.— Инж.-физ, журн., 1974, т. 26, № 6, с 1014-1023. [c.44]

Таким образом, в случае равномерно распределенной зернистой шероховатости коэффициент зависит как от Ве, так и от отно-к [c.100]

И. И. Никурадзе испытал на сопротивление ряд труб с искусственно созданной шероховатостью на их внутренней поверхности. Шероховатость была получена путем приклейки песчинок определенного размера, полученного просеиванием песка через специальные сита. Тем самым была осуществлена равномерно распределенная зернистая шероховатость. Испытания были произведены при [c.100]

Опыты производились на трубах, снабженных искусственной, равномерно распределенной зернистой шероховатостью. Для натуральных шероховатых труб закон изменения к . от Ке получается несколько иным, без подъема кривых после отклонения их [c.102]

В покрытиях, полученных методом погружения в расплавленный металл, частицы окалины могут попадать на затвердевающее покрытие, когда изделие вынимается из ванны. При этом поверхность покрываемого изделия будет шероховатой и зернистой. Зерна могут быть блестящими от цвета цинка или алюминиевого покрытия или, если окалина выступает на поверхности, иметь серый либо темный цвет. Образование окалины в процессе горячего погружения приводит к уменьшению коррозионной стойкости. [c.133]

Особо шероховатые или зернистые осадки на напыляемых покрытиях обычно возникают вследствие неравномерности распыления покрытия в металлизаторе, что приводит к случайному выведению расплавленных частиц большего размера, или в результате образования частиц, которые были неполностью распылены и расплавлены. Эти шероховатые осадки портят внешний вид покрытия, но не влияют существенно на его противокоррозионные свойства. [c.133]

Шероховатость стенок эквивалентная равномерно-зернистая д м [c.78]

Трубы и каналы могут быть как гладкими, так и шероховатыми. При этом шероховатость может быть равномерной (равномерно-зернистой) и неравномерной. Оба вида шероховатости различают по форме выступов, их размерам, промежуткам между ними и т. д. Большинство технических труб характеризуется неравномерной шероховатостью. [c.79]

Зависимость коэффициента сопротивления трения X от Ке и А , установленная опытами Никурадзе [470] для стабилизированного течения (см. параграф 1.5) в трубах с равномерно-зернистой шероховатостью (рис. 1.79), указывает на существование трех основных режимов (областей) протекания потока. [c.80]

www.chem21.info

Зернистость – алмазный круг – Большая Энциклопедия Нефти и Газа, статья, страница 1

Зернистость – алмазный круг

Cтраница 1

Зернистость алмазных кругов выбирается в зависимости от требующихся чистоты и производительности обработки. [1]

При выборе зернистости алмазных кругов могут быть приняты за основу следующие рекомендации: для предварительного шлифования – зернистость 200 / 160 – 160 / 125 мкм, для чистового шлифования 100 / 80 – – – Ли / 50 мкм, для доводочного шлифования 40 / 28 мкм и мельче. Если предварительное и окончательное шлифование производится одним кругом, то следует применять круги зернистостью 125 / 100 – 100 / 80 мкм. Алмазые круги обеспечивают шероховатость поверхности в следующих пределах: зернистость 200 / 160 – 100 / 80 мкм – V. Для увеличения производительности шлифования и уменьшения удельного износа алмазных кругов выбирают наибольшую зернистость, которая обеспечивает требуемый класс чистоты поверхности детали. [3]

При выборе зернистости алмазных кругов могут быть приняты за основу следующие рекомендации ( в мкм): для предварительного шлифования 200 / 160 – 160 / 125; для чистового шлифования 100 / 80 – 63 / 50; для доводочного шлифования 40 / 28 и мельче. Если предварительное и окончательное шлифование производится одним кругом, то следует применять круги зернистостью 125 / 100 – 100 / 80 мкм. Для увеличения производительности шлифования и уменьшения удельного износа алмазных кругов выбирают наибольшую зернистость, которая обеспечивает требуемый класс чистоты поверхности детали. [4]

Каким образом выбирается зернистость абразивных и алмазных кругов. [5]

Зернистость эльборовых кругов аналогична зернистости алмазных кругов и выбирается исходя из требований, предъявляемых к шероховатости обработанной поверхности: зернистость 250 / 200 – 14 / 10 – для кругов на керамической связке и 250 / 200 – для кругов на органической связке. [6]

Зернистость эльборовых кругов аналогична зернистости алмазных кругов и выбирается исходя из требований, предъявляемых к шероховатости обработанной поверхности: зернистость 250 / 200 – 14 / 10 – для кругов на керамической связке и 250 / 200 – 5 / 3 – для кругов на органической связке. [7]

Существенно влияет на процесс резьбонарезания зернистость алмазных кругов. По мере уменьшения зернистости одновременно увеличивается число режущих зерен, что приводит к уменьшению шероховатости поверхности. Однако в этом случае уменьшаются межзерновые расстояния, из-за чего повышается объем пор, где размещаются продукты разрушения материала, приводящие к засаливанию круга. Это, в свою очередь, приводит к повышению температуры в зоне резания, что делает сам процесс более напряженным. Увеличение зернистости несколько увеличивает шероховатость поверхности, но в то же время снижает склонность кругов к засаливанию. Связка круга, как было отмечено выше, Ml. Стойкость кругов при рекомендованных режимах обработки весьма высока: одним кругом возможно нарезать резьбу не менее чем на 4000 оболочках из стеклопластика или углепластика. [8]

Зернистость ку-бонита обозначается так же, как зернистость алмазных кругов. [9]

Выбор концентрации производят с учетом связки и зернистости алмазного круга. Предварительное и чистовое шлифование кругами зернистостью 80 / 63 – 200 / 160 мкм наиболее экономично при 75 – 100 % – ной концентрации кругов на бакелитовой связке и 100 – 150 % – ной концентрации кругов на металлической связке. [11]

Выбор концентрации производят с учетом связки и зернистости алмазного круга. Предварительное и чистовое шлифование кругами зернистостью 80 / 63 – 200 / 160 мкм наиболее экономично при 75 – 100 % – ной концентрации кругов на бакелитовой связке и 100 – 150 % – ной концентрации кругов на металлической связке. [13]

В табл. 21 – 23 приведены рекомендуемые зернистости алмазных кругов в зависимости от требуемой шероховатости обрабатываемой поверхности твердого сплава, режимы резания и смазочно-охлаждающие жидкости. [14]

Поперечная подача ( глубина шлифования) snon зависит от зернистости алмазного круга и требуемой чистоты обработанной поверхности. Чем крупнее алмазное зерно, тем большей может быть глубина шлифования. При работе с охлаждением глубина шлифования может быть увеличена. [15]

Страницы: 1 2

www.ngpedia.ru

Зависимость шероховатости от скорости гидроабразивной резки

Гидроабразивная резка относится к физико-механическим методам обработки. Физическая составляющая заключается в воздействии воды на обрабатываемый материал, механическая — воздействии абразива. В качестве абразива используются: оливин или гранатовый песок; корунд и/или кварцевый песок. Размеры частиц 0,1…0,6 мм определяют размеры сопла (0,6…1,2), ширину реза и шероховатость поверхности. Основной характеристикой, влияющей на шероховатость поверхности реза (Rz 12..120), является скорость резания.

Скорость резания напрямую зависит от твердости обрабатываемого материала. Это связано с тем, что при контакте зерна абразива с твердым материалом или с кристаллической структурой (камень, стекло, закаленные стали) вся кинетическая энергия зерна идет на отрыв частицы материала. При воздействии зерна на материал с низкой твердостью (цветные сплавы, титан, медь, алюминий) часть энергии расходуется на деформацию, т.к. эти материалы не имеют выраженной кристаллической структуры.

Типы шероховатости поверхности реза

В зависимости от толщины реза и рабочего давления струи на поверхность реза различают два типа шероховатости:

- Зона гладкого реза, которая образована прямолинейным участком струи. Практически любой материал толщиной до8 ммпри давлении порядка 400МПа и расходе абразива до 500 г/мин имеют зону гладкого реза по всей толщине. Типовая шероховатость — Rz 12…40. Скорость резания выбирают с учетом эффекта wash-out (размывания), который выражается в увеличении ширины реза по мере удаления от сопла.

- Волновая зона реза, образованная частью струи, абразивные элементы которой соударялись с обрабатываемым материалом в зоне гладкого реза и поэтому имеют меньшую кинетическую энергию. Струя начинает отталкиваться от поверхности контакта и образует волнообразный загиб в сторону прорезанного участка детали. В волновой зоне эффект wash-out проявляется в полной мере.

Соотношение толщин зон гладкой и волнообразной поверхности реза зависит от толщины реза, рабочего давления и скорости резания. С понижением скорости толщина реза с гладкой поверхностью увеличивается.

Виды реза

На выбор скорости реза влияет назначение детали и требования к точности и шероховатости поверхности. Различают следующие виды реза:

- Разделительный рез — применяется для деталей, которые будут подвергаться дополнительной обработке (Rz 40…120). Максимальная скорость резания (Vmax) для стекла при толщине5 ммсоставит порядка 1000 мм/мин; керамики — 800; камня —600; пластика — 500, стали нержавеющей — 200; алюминия — 100. Скорость разделительного реза обратно пропорциональна толщине детали, при этом со снижением скорости увеличивается площадь гладкого реза. При диаметре струи0,8 мми рабочем давлении 250…300Мпа площадь реза с волновой поверхностью может достигать 50%, а увеличение толщины реза на выходе струи порядка 0,5…65 мм.

- Качественный рез — применяется для изделий, которые подвергаются последующей механической обработке с минимальным припуском. Скорость качественного реза составляет 0,5…0,7 от Vmax при шероховатости Rz 20…40. Площадь волнового реза не более 10%, а увеличение толщины реза – не более0,5 мм.

- Тонкая резка — применяется для деталей, которые подвергаются минимальной последующей обработке (полировке, доводке). Скорость резания составляет 0,25…0,3 от Vmax. На плоскости реза отсутствует волновой участок. Увеличение ширины реза происходит за счет конусообразного сечения струи и составляет 0,2…0,4 мм при толщине детали до80 мм.

- Точный рез (прецизионный) — применяется для изделий, которые не подвергаются последующей обработке. Скорость резания составляет 0,1 и менее от Vmax при толщине не более 30…40 мм и рабочем давлении 400 МПа. Шероховатость не более Rz 20.

Выводы

Процесс гидроабразивной резки относится к технологическим процессам с большим количеством сопутствующих факторов. Скорость резания напрямую влияет на шероховатость поверхности. С увеличением скорости обработки деталей одной толщины шероховатость увеличивается, а точность снижается за счет отклонения кромки от прямолинейности. Для выбора максимально эффективной скорости резания необходимо учитывать тип и механические свойства материала, величину подачи абразива и величину рабочего давления.

leanelektro.ru

Шероховатость поверхности при хонинговании – Энциклопедия по машиностроению XXL

Шероховатость поверхности при хонинговании стали марки 40Х (ИНС 48—50) алмазными брусками [c.667]Достигаемая шероховатость поверхности при хонинговании 667 [c.747]

Техническими условиями на изготовление брусков предусмотрено получение шероховатости поверхности при хонинговании блоков цилиндров из серого чугуна в пределах, указанных в табл. 17. [c.35]

Одним из необходимых условий получения заданной шероховатости поверхности при хонинговании является подача в зону обработки очищенной СОЖ. В табл. 52 гл. VI указана тонкость очистки СОЖ, характеризуемая размерами наибольших частиц загрязнения, в зависимости от заданного класса чистоты поверхности. Периодически следует контролировать степень загрязнения СОЖ. При наличии механических примесей более 0,02—0,03% СОЖ заменяют и систему ее подачи тщательно очищают. Отсеки резервуара и магнитный сепаратор очищают от грязи не реже 1 раза в неделю. СОЖ следует изготовлять в централизованном порядке в соответствии с инструкцией и рецептурой, согласованной с санэпидемстанцией и утвержденной главным инженером предприятия. [c.156]

Параметры шероховатости поверхности при хонинговании зависят также от отнощения которое определяет траекторию движения зерен по об- [c.125]

Отделочную обработку поверхностей заготовок можно проводить электрохимическим хонингованием (рис. 7.9). Кинематика процесса соответствует хонингованию абразивными головками. Отличие состоит в том, что заготовку устанавливают в ванне, заполненной электролитом, и подключают к аноду. Хонинговальную головку подключают к катоду. Вместо абразивных брусков в головке установлены деревянные или пластмассовые. Продукты анодного растворения удаляются с обрабатываемой поверхности брусками при вращательном и возвратно-поступательном движениях хонинговальной головки. Чтобы продукты анодного растворения удалялись более активно, в электролит добавляют абразивные материалы. После того как удаление припуска с обрабатываемой поверхности закончено, осуществляют процесс выхаживания поверхности при выключенном электрическом токе для полного удаления анодной пленки с обработанной поверхности. Электрохимическое хонингование обеспечивает более низкую шероховатость поверхности, чем хонингование абразивными брусками. Поверхность получает зеркальный блеск. Производительность электрохимического хонингования в 4—5 раз выше производительности механического хонингования. [c.408]

Особым видом шлифования является хонингование. Хонин-гование обеспечивает получение деталей с чистотой поверхности 8—12-го классов по ГОСТу 2789—59 и применяется для обработки как наружных, так и внутренних поверхностей. Шероховатость поверхности после хонингования зависит от зернистости абразивных брусков. Припуск под хонингование в основном зависит от характера операции, предшествующей хонингованию. диаметра отверстия, материала детали и др. Если хонингованию предшествует растачивание отверстия, следует оставлять при- [c.388]

Длина хода инструмента /, = I + 2/в – /. После назначения 1 р необходимо выбрать скорость вращения головки Увр. На производительность резания и шероховатость хонингованной поверхности влияет отношение K=Yvp Упр. С уменьшением значения К повышается интенсивность самозатачивания брусков и растет производительность резания, но увеличивается шероховатость поверхности. При увеличении значения К бруски скорее притупляются, заглаживаются, но уменьшается шероховатость поверхности. Поэтому при хонинговании с большим припуском и небольшими требованиями к шероховатости поверхности следует К принимать возможно меньшим при чистовом хонинговании К выбирают наибольшим (табл. 60). [c.638]

К. С уменьшением К повышается интенсивность самозатачивания брусков, растет производительность резания, но увеличивается шероховатость поверхности. При увеличении К бруски скорее притупляются, заглаживаются — ухудшаются режущие свойства и снижается шероховатость поверхности. Поэтому при черновом хонинговании со снятием большого припуска следует К принимать возможно наименьшим. При чистовом хонинговании К выбирают наибольшим. Значения К для различных условий хонингования приведены в табл. 41. [c.89]

Наладка хонинговального станка состоит в предварительной его подготовке, а также в отладке процесса хонингования на получение деталей требуемого качества (точность размера и формы, шероховатость поверхности) при высокой производительности и экономичности обработки. [c.138]

Операции чистового хонингования отлаживают примерно в таком. же порядке. Учитывая, что в данном случае- основным требованием к процессу является стабильное получение заданной шероховатости поверхности, при выполнении других технологических условий (точность размера и формы) опытное хонингование ведется при одновременном изменении обеих скоростей движения головки и постоянном их отношении. В случае необходимости дальнейшую отладку процесса производят, изменяя соотношение скоростей и удельное давление или заменяя бруски. Во всех случаях необходимо повторное хонингование до получения желаемых результатов. [c.153]

При хонинговании, суперфинишировании и доводочных процессах особенно сильное влияние на шероховатость обработанной поверхности оказывает зернистость и траектория движения абразивного инструмента. Увеличение скорости возвратно-поступательного движения (Гв.п.) и окружной скорости приводит к уменьшению шероховатости поверхности. С увеличением удельного давления (Руд) увеличивается глубина внедрения зерен в металл и шероховатость поверхности. Продолжительность хонингования (7) существенно влияет на шероховатость поверхности только в первый период (до удаления исходных микронеровностей). Дальнейшее увеличение времени обработки на шероховатость поверхности влияет незначительно. При хонинговании втулок из ст.45 и 40Х наименьшая шероховатость поверхности достигается при [c.124]

Второй пример касается обеспечения качества поверхности. Здесь управление степенью шероховатости достигнуто высокоэффективным способом чистовой обработки поверхности— вибрационным обкатыванием. Метод разработан доктором технических наук профессором Ю. Г. Шнейдером. При обычных методах обработки на финишных операциях диапазон рисунков микрорельефа очень небольшой при точении и шлифовании неровности располагаются по винтовой линии, при протягивании — вдоль оси отверстия, а при хонинговании, когда режущий инструмент совершает сложное перемещение — сочетание вращательного и возвратно-поступательного, — в виде сетки. При обработке поверхности обкатыванием колеблющимся шариком могут образовываться семейства различных синусоидальных кривых, наложенных на винтовую линию. Изменяя скорости и соотношения скоростей перемещения детали и формообразующего инструмента (шарика), можно образовать три основных вида микрорельефа если 1 — подача суппорта 2 — двойная амплитуда вибраций шарика, то при si>S2 канавки стоят друг от друга на расстоянии (s,—sa) при si = s2 канавки касаются друг друга по вершинам синусоид при 5i[c.70]

Шероховатость поверхности стальных деталей при хонинговании абразивными брусками различной зернистости на керамической связке [c.667]

При хонинговании может быть получена поверхность шероховатостью 9—12-го классов при условии правильного выбора параметров процесса. [c.346]

При отделочном хонинговании брусками зернистостью б—3 шероховатость поверхности соответствует 8—9-му классам, брусками зернистостью М28—10-му классу и брусками зернистостью М20—II —12-му классам чистоты. [c.348]

Припуск при хонинговании отверстий в зависимости от параметра шероховатости поверхности [c.431]

После растачивания гильзу подвергали двукратному алмазному хонингованию. Необходимая точность отверстия 0,03 мм достигается предварительным хонингованием брусками АС6 125/100-М1-100, а шероховатость поверхности Ra = 0,32 мкм — окончательным хонингованием брусками A M 28/20-М1-100. Машинное время на эти две операции при снятии общего припуска 0,05 мм составляет соответственно 5 и 1 мин. [c.337]

Зубчатое колесо, кроме вращения, совершает возвратно-поступательное движение вдоль оси. Направление вращения инструмента меняется при каждом ходе стола. Хонингование позволяет уменьшить параметр шероховатости поверхности до Ra = 0,32 мкм, удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2…4 дБ и повысить долговечность зубчатой передачи. [c.580]

Значение припуска зависит от обрабатываемого материала, числа операций (переходов), исходных и требуемых точности размера, формы и шероховатости поверхности детали. При получистовом и чистовом (окончательном) хонинговании припуск на диаметр составляет 0,005…0,08 мм при обработке заготовок из чугуна и стали и 0,01…0,1 мм при обработке заготовок из цветных металлов и сплавов. [c.701]

Хонингование зубчатым хоном с внутренним зацеплением является более современным и производительные методом. Больший коэффициент перекрытия при зацеплении хона 3 (рис. 299, 6) с обрабатываемым колесом 4 способствует исправлению погрешностей зацепления и повышению точности обработки. Прочность зубьев хона с внутренними зубьями примерно на 60 % выше, чем хона с внешними зубьями, что позволяет более эффективно производить обработку со снятием значительных припусков (табл. 72). Достигается шероховатость поверхности зубьев Ra 0,1. .. 0,2. [c.669]

Шероховатость поверхности при хонинговании 667 Шлифзерно 623 [c.765]

Для контроля шероховатости поверхности после хонингования рекомендуется применять контактные щуповые приборы — профи-лометры. С помощью этих приборов можно контролировать шероховатости поверхности деталей из стали, чугуна, цветных металлов и сплавов. Действие такого прибора основано на преобразовании колебаний алмазной иглы при ее движении вдоль образующей измеряемой поверхности в изменение напряжения индуктивного датчика. Московский завод Калибр выпускает профилометры с унифицированной электронной системой мод. 283 по ГОСТ 19300—73. Прибор измеряет параметр шероховатости На от 10 до 0,02 мкм при наименьшем диаметре измеряемых отверстий 6 мм с глубиной измерения до 20 мм и диаметре 16 мм с глубиной измерения до 130 мм. Этот прибор портативный и может быть использован в цеховых условиях. [c.7]

Для получения в корпусных деталях отверстий высокой точности (6-7-го квалитетов) на заключительном этапе технологического процесса вводят отделочные операции – развертывание, тонкое растачивание, планетарное шлифование, хонингование, раскатку роликами, а в отдельных случаях притирку и шабрение. Зыбор необходимого метода обработки зависит от требований точности, определяемых служебным назначением детали. Например, для окончательной обработки отверстий под пиноль задней бабки или отверстий в блоках цилиндров двигателей и компрессоров, где требуется достижение повыщенных требований к шероховатости поверхности, применяют хонингование. А для отверстий в шпиндельных коробках или корпусах, где требуется достижение высокой точности относительного положения отверстий, применяют тонкое растачивание и планетарное шлифование. При необходимости получения на поверхности отверстия упрочнения с целью уменьшения изнашивания поверхностного слоя применяют раскатку роликами. [c.785]

При хонинговании снимается припуск, равный 0,01—0,03 мм, и обеспечивается точность изготовления отверстия по 1-му классу, а шероховатость поверхности — по 8—9-му классам. Хонингование ведется алмазными брусками или брусками, изготовленными из зеленого карбида кремния на керамической связке (зернистость равна 320, твердость 90—100), при скорости возвратно-поступательного движения хона, равной 6—7 м1мин, и окружной скорости хона 32—35 м/мин. Станки имеют приборы активного контроля. [c.431]

Синтетические алмазы находят применение И в процессе суперфиниширования. Шейки коленчатых и распределительных валов, оси сателлитов, поверхности под игольчатые подшипники, пальцы прицепных шатунов и многие другие детали суперфинишируют алмазными брусками. Как и при хонинговании, использование при суперфинишировании брусков на органической, а также на керамической связке из-за большого износа оказалось нецелесообразным. Бруски на связке Б1 быстро засаливаются, особенно мелкозернистые. Наибольшее применение поэтому получили бруски на металлической связке. Не имея пор для размещения стружки, металлические бруски, однако, также склонны к засаливанию. Стружка при этом портит обрабатываемую поверхность. Надежное удаление стружки за счет подачи в зону обработки СОЖ составляет одну из особенностей алмазного суперфиниширования. Оптимальное сочетание производительности и низкой шероховатости обрабатываемой поверхности достигается, как правило, выполнением обработки за 2—3 операции с постепенным уменьшением размера алмазных зерен в брусках. [c.76]

Наибольшее распространение получили электроалмазное шлифование и хонингование. В обоих случаях инструмент должен обладать хорошей электропроводностью. Этим целям удовлетворяют круги и бруски на металлической связке. Для заточки резцов с пластинками из твердых сплавов наиболее подходят круги на связке М013Э. Применимы круги и на металлокерамической связке типа МС, имею-ш,ей в своем составе медь, кремний, олово и некоторые другие компоненты. Она отличается малым омическим сопротивлением, обеспечивает достаточно низкую шероховатость поверхности, но применяется для заточки инструментов из твердых сплавов при отсутствии или незначительном касании круга со стальной державкой резца. Связка МС2, хотя и не обеспечивает такой производительности, как связка М01ЭЭ, но характеризуется малым расходом алмаза. [c.83]

На таком же принципе основано электролитическое хонингова-ни абразивными шеверами зубьев закаленных шестерен. Катод в этом случае выполняют в форме корыта (рис. 36), которое служит ванной для электролита. Если обычное электроалмазное хонингование зубьев снижает только шероховатость поверхности, то при токонепрово-дяш,ем хоне величина снимаемого припуска увеличивается настолько, что удается устранить погрешности зубчатого венца, возникшие при термической обработке. Процесс в таком виде может заменить шлифование [75]. При обработке косозубой шестерни коробки скоростей в течение 3 мин снимается припуск 0,16 мм, биение зуб– [c.88]

Сравнительно с внутренним шлифованием хонингование дает более чистую поверхность с меньшей шероховатостью при большей производительности, позволяет обрабатывать отверстия от 5 до 1500 мм, создает меньшую глубину деформированного слоя. При шлифовании давление резания составляет 7—70 кгс/см , а при хонингованни 3,5—14 кгс/см , что приводит не только к уменьшению деформации поверхностного слоя, но и к понижению его температуры. Температура обрабатываемой поверхности при шлифовании достигает 320—430° С, а при хонинговании 40— 150° С. К недостаткам процесса хонингования относится главным образом получение поверхности недостаточно износостойкой и обработанные отверстия часто получаются с раструбами или бочкообразные. [c.389]

Алмазное хонингованне повышает точность геометрической формы отверстия в 10—12 раз и уменьшает шероховатость поверхности на два—четыре класса. Исходная погрешность формы отверстия со 100— 120 лк в процессе хонингования уменьшается до 8—10 мк при обработке стальных закаленных деталей. Шероховатость поверхности уменьшается с 5—6 до 8—9-го классов. [c.649]

Алмазно-металлическке бруски. Конструкция алмазно-металлических брусков для хонингования может быть использована и для суперфиниширования. При замене абразивных брусков алмазными на операциях суперфиниширования плоскостей и гладких шеек стальных закаленных деталей наблюдается повышение производительности обработки до 2 раз и увеличение стойкости инструмента в 80—100 раз, однако шероховатость поверхности увеличивается примерно на один класс. [c.655]

Установлено, что процесс хоаингования шлицевых валов хоном в виде зубчатого колеса обеспечивает требования технических условий по непараллельности и шероховатости шлиц величина исправляемости непараллельности находится в пределах 0,01—0,06 мм шероховатость боковых поверхностей после хонингования лежит в пределах 6—7-го класса оптимальное число двойных ходов 3—4 величина съема металла при числе ходов 3—4 составляет 0,07—0,08 мм. [c.169]

Зубохонингование применяют для чистовой отделки зубьев закаленных цилиндрических колес внешнего и внутреннего зацепления. Хонингование зубьев осуществляют на специальных станках. Закаленное обрабатываемое колесо вращается в плотном зацеплении с абразивным зубчатым хоном при угле скрещивания осей 10—15°. Поджим детали,к хону осуществляется пружиной с силой 150 — 450 Н. Зубчатое колесо, кроме вращения, совершает возвратно-поступательное движение вдоль оси. Направление вращения инструмента меняется при каждом ходе стола. Хонингование позволяет уменьшить параметр шероховатости поверхности до Яа = 0,32 мкм, удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2 — 4 дБ и повысить долговечность зубчатой передачи. В процессе хонингования погрешности в элементах зацепления устраняются незначительно при съеме металла порядка 0,01—0,03 мм на толщину зуба. Припуск под хонингование не оставляют. Частота вращения хона 180 — 200 об/мин, подача стола 180 — 210 мм/мин, число ходов стола четыре — шесть. Время хонингования зубчатого колеса автомобиля 30 — 60 с. Срок службы монокорундовых хонов при обработке зубчатых колес коробки передач автомобиля — 1500 — 3000 деталей. Зубчатые колеса, имеющие забоины и заусенцы перед хонингованием, целесообразно обкатывать на специальном станке или приспособлении между тремя накатниками под нагрузкой для устранения погрешностей профиля зубьев. Забоины и заусенцы на зубьях обрабатываемого колеса сокращают срок службы и вызывают преждевременную поломку зубьев хона. [c.353]

Но при этом наблюдаются следующие отличия. Деформация колец при установке в канавку должна быть возможно меньшей для снижения силы трения и износа. Минимальная относительная деформация определяется из условий обеспечения герметичности к концу срока эксплуатации. Для колец круглого сечения допускают е 1п = 0,1- 0,12. Для уменьшения верхнего предела Ётах посадочные места выполняют с соблюдением возможно жестких допусков. Для колец круглого сечения допускают e ax = = 0,18- 0,20 (вместо 0,35 для неподвижных соединений). Чистота обработки канавки в подвижном уплотнении повышается до. V7—V8. Чистота обработки трущейся поверхности должна быть в пределах V9—уЮ, но при этом важное значение играет характер микрорельефа, определяемый методом обработки. Острые микронеровности, характерные для шлифованных, хонингован-бnv кями. притертых с крупными порошками и тому подобных поверхностей, имеющих углы наклона микронеровностей более 5° и радиусы скругления вершин менее 50 мкм, вызывают быстрый абразивный износ резиновых уплотнений. Плавные микронеровности с углами наклона менее 3° и большими радиусами скругления вершин, характерные для накатанных и виброобкатанных поверхностей, притертых и полированных поверхностей, оказываются приемлемыми при высоте неровностей (точнее сказать, волнистости) в пределах у8—у9. Например, при обработке V8, когда профилограмма фиксирует острые выступы шероховатости (такой цилиндр имеет матовую поверхность), манжетное уплотнение изнашивалось в цилиндре за 10— 20 ч. При обработке у9в, когда лрофилограмма фиксирует сглаженные притиркой выступы шероховатости (поверхность зеркальная), износ уплотнения в цилиндрах установить не удалось даже за 250 ч работы. Твердость материала штока или цилиндра должна быть достаточно высокой, чтобы исключить появление рисок от механических частиц в рабочей жидкости. Риски являются главной причиной преждевременного износа уплотнений. Работоспособность уплотнений, как правило, сохраняется до тех пор, пока не появятся риски на трущейся металлической поверхности и не возникнут повреждения протекторного кольца. После этого сравнительно быстро повреждается резиновое кольцо, и все уплотнение выходит из строя. [c.237]

При хонинговании на обработанной поверхности образуется микропрофиль в виде сетки. Такой профиль позволяет удержаться смазочному материалу на поверхности детали. Наибольшее распространение хонингование получило в автотранспортной и авиационной промышленности при обработке сильнонагруженных деталей. Отверстия после отделочной обработки хонингованием имеют точность на уровне 7—6-го квалитета и шероховатость до ° [c.591]

При суперфиншпировании используется смазочно-охлаждающая жидкость, образующая масляную пленку, это смесь керосина (80—90%) с веретенным или турбинным маслом (10—20%). Масляная пленка прорывается на микровыступах, и они в первую очередь срезаются абразивом, т. е. при суперфинише удаляются только выступы, оставшиеся от предыдущей обработки. Процесс прекращается автоматически, когда выступы срезаются, пленка становится сплошной и создаются условия для чисто жидкостного трения между бруском и обрабатываемой поверхностью. В результате хонингования шероховатость поверхности снижается до [c.592]

Однако мы считаем, что использованы еще не все резервы повышения износостойкости деталей в части применения новых финишных обработок. Например, окончательную обработку зеркала цилиндра двигателей внутреннего сгорания производят хонингова-нием, перед которым цилиндры шлифуют, развертывают или растачивают. Хонингование проводят в несколько этапов. Этот процесс может обеспечить требуемую шероховатость поверхности зеркала цилиндра и определенную направленность выступов неровностей (выступы направлены под определенным углом к оси зеркала цилиндра), которые создают наилучшие условия удержания смазочного материала на рабочей поверхности. Однако при этом обрабатываемая поверхность в большей или меньшей степени насыщается абразивом хонов несмотря на последующую продувку цилиндра сжатым воздухом, абразивные частицы остаются на рабочей поверхности и в труднодоступных местах (в стыках неподвижных посадок и т. п.). Эти частицы в процессе работы вымываются маслом и вызывают повышенный износ деталей. Это же относится к обработке шеек коленчатых валов. [c.36]

При хонингованни достигается шероховатость поверхности 11 — 12-го класса, кроме того, ликвидируется нецилиндричность и ие-круглость отверстия. [c.119]

Большой припуск при хонинговании можно снять крупнозернистыми брусками, которые, срезая металл, сохраняют шероховатость поверхности, необходимую для самозатачивания брусков. Поэтому основной припуск следует снимать на первой операции. На чистовых опфациях iqwny K должен бьпъ достаточным лишь для удаления шероховатости поверхности после Щ)едварительного хонингования. [c.634]

Хонингование позволяет уменьшить шероховатость поверхности до Ra 0,32, удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2 – 4 дБ и повысить долговечность зубчатой передачи. В процессе хонингования погрешности в элементах зацепления устраняются незначительно при съеме металла порядка 0,01 – 0,03 мм на толщину зуба. Припуск под хонингование не оставляют. Частота вращения хона 180 -200 об/мин, подача стола 180 – 210 мм/мин, число ходов стола четыре – шесть. Время хонингования зубчатого колеса автомобиля 30 -60 с. Срок службы монокорундовых хонов при обработке зубчатых колес коробки передач автомобиля – 1500 – 3000 деталей. [c.669]

mash-xxl.info

Увеличение – зернистость – Большая Энциклопедия Нефти и Газа, статья, страница 2

Увеличение – зернистость

Cтраница 2

Зернистость кругов выбирают в зависимости от шероховатости поверхности и требуемой производительности. С увеличением зернистости повышается производительность обработки, снижается удельный расход алмазов, но увеличивается шероховатость обработанной поверхности. С уменьшением зернистости алмазов уменьшается шероховатость поверхности, но снижается производительность обработки и возрастает расход алмазов. Особенно резко снижается режущая способность кругов и повышается удельный расход алмазов при работе кругами зернистостью 60 / 40 – 50 / 40 и ниже. [16]

Кругами из КЗ выполняют операции черновой зяточки. С увеличением зернистости кругов из КЗ уменьшается их износ, снижается вероятность образования трещин на пластинках из твердого сплава, но ухудшается шероховатость поверхности. Круги из КЗ применяют на керамической и бакелитовой связках. [17]

Кругами из КЗ выполняют операции черновой заточки. С увеличением зернистости кругов из КЗ уменьшается их износ, снижается вероятность образования трещин на пластинках из твердого сплава, но ухудшается шероховатость поверхности. Круги из КЗ применяют на керамической и бакелитовой связках. [18]

Уменьшение зернистости кругов резко снижает производительность заточки при незначительном снижении шероховатости обработанной поверхности. При увеличении зернистости кругов до Л25 производительность увеличивается незначительно, а шероховатость поверхности ухудшается. [19]

Это объясняется увеличением зернистости по направлению к палеосуше, увеличением количества несцементированных, сыпучих разностей, уменьшением глинистого материала. [20]

Нельзя пользоваться крупнозернистыми материалами при малом припуске на доводку, возникающие при этом глубокие штрихи остаются невыведенными на окончательно обработанной поверхности. Следует помнить, что увеличение зернистости дает эффект только до определенных пределов. [21]

Любое усиление их сопровождается увеличением зернистости. Усиливать негативы следует только в том случае, если нельзя получить с них удовлетворительные отпечатки на контрастной или сверхконтрастной фотобумаге. Это касается только очень тонких, вялых негативов. Тонкие негативы, но с хорошей градацией, какими они получаются в выравнивающем проявителе, не требуют усиления и их можно хорошо отпечатать на контрастной фотобумаге. [22]

Таким образом, повышение производительности с помощью увеличения частоты вращения сверла требует существенного повышения мощности, что не всегда рационально. Повышение производительности возможно и за счет увеличения зернистости, а следовательно, и подачи на один оборот сверла, однако это может привести к ухудшению качества поверхности, к тому же возможная зернистость зависит и от диаметра сверла. [23]

Иногда введение ингибиторов ржавления или антикоррозионных присадок вызывает ухудшение качества смазок. Так, нитрит натрия обеспечивает эффективную защиту от ржавления, но присутствие его в консистентных смазках приводит к увеличению зернистости структуры и повышению окисляемости. Однако обычное оборудование для производства консистентных смазок непригодно. Введение нитрата натрия в виде водного раствора с последующим выпариванием воды ведет к образованию сравнительно крупных зернистых кристаллов. [24]

У кроликов содержание гемоглобина падало на 50 %, число эритроцитов с 5 6 до 2 8 – 2 9 млн. Наблюдались еще увеличение витальной и ба-зофильной зернистости в эритроцитах, полихромазия, лейкоцитоз, относительный лимфоцитов. [25]

В работе абразивного зерна большую роль играет его микрогеометрия, в частности радиусы округления и углы заострения абразивных зерен. Зерна эльбора выгодно отличаются своей геометрической формой: имеют меньшие радиусы округления и углы заострения, больше режущих кромок с острыми углами заострения, причем с увеличением зернистости возрастает среднее число режущих кромок на зерно. Все это предопределяет более благоприятный процесс стружкообразова-ния. К тому же зерна эльбора имеют значительное количество небольших выступов и склонность к самозатачиванию, что связано с их агрегатным строением. Существенной является и малая анизотропия механических свойств зерен эльбора, поэтому они одинаково эффективно работают независимо от их ориентации в круге. [27]

На эффективность алмазной обработки твердосплавного инструмента большое влияние оказывает зернистость алмазов. С увеличением зернистости снижается расход алмаза. [28]

Шероховатость поверхности способствует чисто механическому закреплению клея на неровностях склеиваемых поверхностей. Такой механизм подтверждается экспериментально выявленной экстремальной зависимостью адгезионной прочности соединения от зернистости шлифовальной шкурки. С увеличением зернистости абразива прочность возрастает до определенного предела ( на 16 – 27 %), а затем снижается вследствие образования грубого микрорельефа поверхности субстрата. [29]

Усиление солями железа является весьма чувствительной реакцией, благодаря чему становятся видимыми даже следы мельчайших частиц серебра. В связи с этим нужно очень осторожно выбирать длительность черно-белого проявления, поскольку вуаль проявления усиливается весьма интенсивно. В равной степени это относится и к возможности увеличения зернистости на фотоматериалах, еще до усиления имеющих крупное зерно, например на рентгеновских пленках. Увеличение зернистости в участках изображения небольшой толщины со слабым контрастом ( например, мягкие ткани) ухудшает различае-мость деталей. [30]

Страницы: 1 2 3

www.ngpedia.ru