Завод фрезерных станков г дмитров: Дмитровский Завод Фрезерных Станков – Официальный сайт

alexxlab | 25.01.2023 | 0 | Разное

Дмитровский завод фрезерных станков – Дмитровский край

Начало истории

История Дмитровского завода фрезерных станков – одного из наиболее известных станкостроительных предприятий в России ведет свой отсчет с 1932 года. Тогда при строительстве канала Москва – Волга на северной окраине Дмитрова был образован механический завод Дмитлага, который занимался ремонтом тракторов, автомобилей и экскаваторов. Тут же в сосняке при заводе было выстроены несколько домов для работников завода, а за ручьем Дубец – бараки для вольнонаемных Дмитлага. Почти все цеха были деревянные, частично засыпные или из прессованной стружки. По окончании строительства канала, техника и квалифицированные рабочие были частично переведены на строительство Куйбышевской ГЭС. А 8 декабря 1940 года Постановлением Совета народных комиссаров N 2506 завод был переведён в состав Наркома тяжёлого машиностроения с присвоением ему названия – Дмитровский завод фрезерных станков. С этого времени завод и начал свою историю станкостроительного предприятия.

Первая задача, которая встала перед заводом – набор и подготовка кадров. Ряд городов Подмосковья, таких как Егорьевск, Загорск (ныне Сергиев Посад), Павловский Посад и др., прислали своих квалифицированных рабочих. Большую помощь оказал Горьковский завод фрезерных станков (ГЗФС). А бывший директор этого завода Титов Г.Е.., имевший большой опыт в станкостроении был назначен директором Дмитровского завода фрезерных станков. Из Горького также прибыли несколько мастеров и инженеров – А.А. Бакаев, П.П. Варфоломеев, А.И. Овчинников, Л.Я. Рабинов, П.И. Самарин. Первая группа прибывших рабочих в количестве 70 человек была отправлена в Горький на учебу. Многие из них навсегда связали свою жизнь с Дмитровским заводом фрезерных станков.

В годы войны

Изначально первые станки собирались из деталей ГЗФС. Постепенно завод оснащался новым оборудованием. Возвращались после трехмесячной учебы из Горького многие рабочие. Намечалась большая реконструкция завода, должны были заново построены многие цеха.

Новым директором завода был назначен Арнольди М.Н. Кроме выпуска продукции для фронта, был дан заказ для производства станков в народное хозяйство страны. Большие трудности стояли при изготовлении шестеренок: не было ни оборудования, ни людей, знавших зуборезное дело. В середине 1943 года на завод прибыла группа молодых инженеров – выпускников Станкина. Одному из них, Забузову А., и было поручено возглавить зуборезный участок. Участок базовых деталей возглавил ст. мастер Скрипко, один из руководящих работников Минского завода им. Кирова. Старшим мастером механического участка стал Гусев А.Ф., прибывший с фронта. Возглавил цех инженер Берин И.Р., работник Московского завода им. Орджоникидзе. План за 1943 год цех выполнил на 101,8%, выпустив несколько десятков станков. В 1944 году на завод был назначен новый директор – Налоев А.А, главным инженером Фролькис И.В.

Кроме выпуска продукции для фронта, был дан заказ для производства станков в народное хозяйство страны. Большие трудности стояли при изготовлении шестеренок: не было ни оборудования, ни людей, знавших зуборезное дело. В середине 1943 года на завод прибыла группа молодых инженеров – выпускников Станкина. Одному из них, Забузову А., и было поручено возглавить зуборезный участок. Участок базовых деталей возглавил ст. мастер Скрипко, один из руководящих работников Минского завода им. Кирова. Старшим мастером механического участка стал Гусев А.Ф., прибывший с фронта. Возглавил цех инженер Берин И.Р., работник Московского завода им. Орджоникидзе. План за 1943 год цех выполнил на 101,8%, выпустив несколько десятков станков. В 1944 году на завод был назначен новый директор – Налоев А.А, главным инженером Фролькис И.В.

За четыре года войны завод проделал колоссальную работу по обеспечению нашей военной промышленности. Коллектив быстро и смело переходил на выпуск сложных видов специзделий. Себестоимость станков за это время снизилась вдвое. Большую роль в этом сыграли и комсомольско-молодежные бригады. К концу войны их насчитывалось 41 с охватом 205 человек. Они добивались высокой производительности труда – более 200% нормы и более 120% задания. Многие бригады были награждены грамотами и ценными подарками Наркома Станкостроения. За выпуск специзделий несколько человек награждены орденами и медалями. Среди них: Налоев А.А. – директор завода, Вяземский Н. Ф. – начальник литейного цеха, Ипатов Т. В. – работник литейного цеха, Каширский А.Т.- зам. директора завода орденом «Трудового Красного Знамени»;

Себестоимость станков за это время снизилась вдвое. Большую роль в этом сыграли и комсомольско-молодежные бригады. К концу войны их насчитывалось 41 с охватом 205 человек. Они добивались высокой производительности труда – более 200% нормы и более 120% задания. Многие бригады были награждены грамотами и ценными подарками Наркома Станкостроения. За выпуск специзделий несколько человек награждены орденами и медалями. Среди них: Налоев А.А. – директор завода, Вяземский Н. Ф. – начальник литейного цеха, Ипатов Т. В. – работник литейного цеха, Каширский А.Т.- зам. директора завода орденом «Трудового Красного Знамени»;

Фолькис И.В. – главный инженер орденом «Красной Звезды»; Бабурина А.В. – фрезеровщица 2-го механического цеха, Мартынова Т.Н. – фрезеровщица литейного цеха орденами «Знак Почета»; Голованов П.С.–токарь медалью «За трудовое отличие»; Кочеткова А. Н. – бригадир литейного цеха, Процай Г.И. – мастер литейного цеха , Кочетков Н.П. – технолог литейного цеха, Елизаров В.П. – кузнец медалью «За трудовую доблесть».

Годы роста и развития

Во второй половине 1945 года завод целиком переключился на выпуск станков для нужд народного хозяйства. Однако, случившийся пожар, в результате которого сгорел 1-й механический цех, на целый год вывел завод из строя.

В начале 4-й пятилетки (1946-50гг.) Дмитровский завод фрезерных станков изготавливал оборудование старого образца (20-30х годов). Но наибольший рост завода начался в 1948 году, когда на конструкторском бюро завода были спроектированы совершенно новые модели фрезерных станков 6Н11,6Н81, 6Н81Г, 6Н81А, которые по мощности значительно превосходили станки прежней конструкции и имели автоматическое и полуавтоматическое управление. В проектировании новой гаммы активное участие приняли специалисты: главный конструктор Константинов И.П., инженер-конструктор Зворыгин И.С., конструктор Фурин В.К. и целая группа молодежи, пришедшая в конструкторский отдел.

Выпуск новой гаммы требовал реконструкции завода. Был выстроен корпус для кузнечного и термического цехов, куда и были перебазированы станки по схеме поточного производства: линии N6,7,8,9 для производства винтов, валиков, шпинделей, втулок, шестерен и других деталей. Росли объёмы производства. Пятилетний план завод выполнил уже к июлю 1950 года.

Росли объёмы производства. Пятилетний план завод выполнил уже к июлю 1950 года.

В 1950-х годах завод выпускал разнообразные металлорежущие станки для скоростного резания, как широкоуниверсальные, так и специальные. В реконструированном, оснащенном новым оборудованием цехе N1, появились поточные линии N1,2,3,4,5, в которых специальное оборудование было расставлено по технологическому процессу. Выпуск фрезерных станков серии «Н» резко возрос: c 1130 в 1950 году до 2049 за 1957 год.

Переломным моментом в развитии завода явилось строительство в 1960 году первой очереди главного корпуса площадью около шести тысяч квадратных метров, в котором разместились цех мелких серий, 5-я линия 1-го механического цеха, а также часть оборудования 2-го механического цеха. Позднее была проведена полная реконструкция литейного цеха, что значительно повысило его производительность и облегчило труд литейщиков. Большой победой явилась организация кузнечно-заготовительного цеха, который многие годы ютился в деревянном сарае.

С быстрым развитием народного хозяйства страны возникла необходимость в создании высококачественных отечественных станков, не уступающих по своим характеристикам зарубежным аналогам. В 1955-1960-х гг. завод спроектировал, изготовил и сдал госкомиссии новую гамму консольно-фрезерных станков «6М», состоящую из семи головных моделей: 6М81, 6М81Г, 6М11, 6М11Б, 6М11К, 6М11КП, 6М11ПР. Рекомендованные к производству станки, демонстрировались на ВДНХ СССР и за границей: в ГДР, Италии, Корее, Польше, Чехословакии, Японии. Многие специалисты, участвующие в их создании медалями. Среди них: Константинов И.П. – главный конструктор, Зворыгин И.С.– зам. главного конструктора, Дубов В.П. – главный технолог, Фурин В.К. – ведущий конструктор, Тимофеев Н.А. – старший мастер сборки, Коньков Г.Ф., Коньков В.П., Кудряшов А.Н. – слесари-сборщики.

Из года в год завод наращивал выпуск станков и улучшал их качество. Если в 1960 году станков серии «Н» выпущено 2478, серии «М» – 23, спецстанков – 170, то в 1964 – 2871, 75, 204 соответственно. В штате имелось уже более 250 дипломированных инженеров и техников.

Если в 1960 году станков серии «Н» выпущено 2478, серии «М» – 23, спецстанков – 170, то в 1964 – 2871, 75, 204 соответственно. В штате имелось уже более 250 дипломированных инженеров и техников.

1960-70-е гг. ознаменовались также и интенсивным жилищным строительством для работников завода. Вырос поселок домов со всеми коммунальными удобствами. Построен Дом культуры (1962), столовая, баня на 50 мест, спортивный стадион, школа на 1250 человек, а на заводе для учащихся отведен учебно-производственный участок.

В 1980-х годах на заводе работало около 3-х тысяч человек. За период 1950-1980 гг. было выпущено более 5 тысяч станков с числовым программным управлением различного назначения, которые отправлялись и на экспорт. Работники завода за трудовые успехи неоднократно награждались государственными наградами.

В 1990-е годы, в период экономического спада, Дмитровский завод фрезерных станков, как и вся страна, переживал не лучшие времена. Значительно были снижены объемы производства, сокращен коллектив.

Современный период

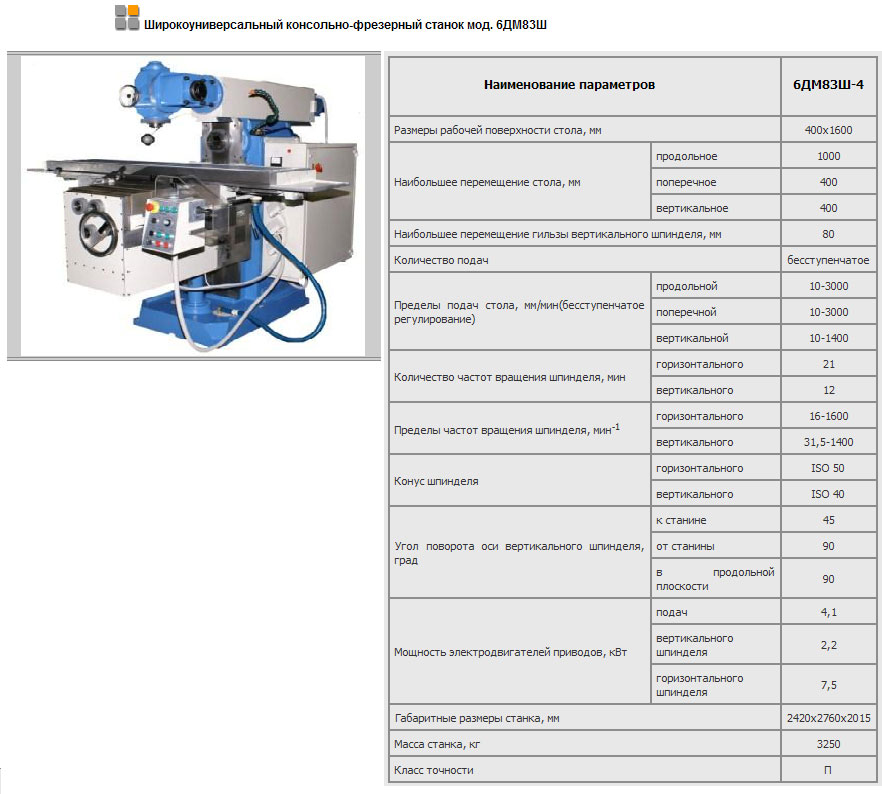

В январе 2003 года завод преобразован в компанию ОАО «Дмитровский завод фрезерных станков» (ОАО ДЗФС). Предприятием была предпринята стратегия полной модернизации и обновления производства. Производство было оснащено высокоточными обрабатывающими центрами лучших мировых станкостроителей, проведена реконструкция литейного производства с применением новых технологических процессов, переоснащение рабочих мест конструкторов и технологов. Несмотря на трудности, с июля 2006 года завод приступил к серийному выпуску широкоуниверсального станка консольно-фрезерной модели 6ДМ83Ш.

В декабре 2013 года произошло изменение статуса предприятия, появилось новое юридическое лицо – ООО «Дмитровский Завод Фрезерных Станков». Его возглавил Савицкий В. П., прошедший трудовой путь от слесаря-электромонтажника до директора. Сегодня предприятие является неотъемлемой частью отечественной станкостроительной отрасли. Завод выпускает универсальные консольно-фрезерные станки с различным уровнем автоматизации, оснащённые системой устройств цифровой индикации (УЦИ), с числовым программным управлением (ЧПУ), специальные и специализированные станки для различных отраслей промышленности, а также высококачественное металлообрабатывающее оборудование. Большая часть производимой продукции используется в оборонной отрасли, ФСБ, МЧС, а также в других отраслях народного хозяйства, среди которых РЖД, Газпром. В конструкторском бюро удалось сохранить талантливых специалистов, благодаря которым в год появляются один-два новых фрезерных станка, не имеющих аналогов в мире. Конечно, современные объемы производства значительно ниже времен советского периода. Продукция Дмитровского завода фрезерных станков неоднократно демонстрировалась на специализированных международных, региональных выставках и удостаивалась наград.

П., прошедший трудовой путь от слесаря-электромонтажника до директора. Сегодня предприятие является неотъемлемой частью отечественной станкостроительной отрасли. Завод выпускает универсальные консольно-фрезерные станки с различным уровнем автоматизации, оснащённые системой устройств цифровой индикации (УЦИ), с числовым программным управлением (ЧПУ), специальные и специализированные станки для различных отраслей промышленности, а также высококачественное металлообрабатывающее оборудование. Большая часть производимой продукции используется в оборонной отрасли, ФСБ, МЧС, а также в других отраслях народного хозяйства, среди которых РЖД, Газпром. В конструкторском бюро удалось сохранить талантливых специалистов, благодаря которым в год появляются один-два новых фрезерных станка, не имеющих аналогов в мире. Конечно, современные объемы производства значительно ниже времен советского периода. Продукция Дмитровского завода фрезерных станков неоднократно демонстрировалась на специализированных международных, региональных выставках и удостаивалась наград.

-

Библиография:Города Подмосковья. В 3 кн. – Кн.2. – М.: Моск. рабочий, 1980. – С. 101-102.

Дмитров. 1154-2004 /сост. Кишкин И.В.; ред. Курышев И.Н. – Кимры: Кимрская тип., 2004. – С.117-118.

Дмитровский завод фрезерных станков. – Дмитров: Фабрика офсетной печати N2, 1990 . – 16с.: ил.

ООО Дмитровский завод фрезерных станков (ДЗФС)

ГлавнаяРубрикаторМашиностроение и металлообработка

Дмитровский Завод Фрезерных Станков, основанный в 1940-м году на базе ремонтных мастерских канала Москва-Волга, является одним из самых известных станкостроительных предприятий России. Станочная продукция сертифицирована и имеет гарантийный срок эксплуатации. Также предприятием оказывается техническая поддержка запасными частями и принадлежностями для всех ранее выпущенных моделей станков, послегарантийное и сервисное обслуживание нашего оборудования.

Продукция

- Вертикальные консольно-фрезерные станки 6ДМ12, 6ДМ13, 6К11, 6К12

- Горизонтальные консольно-фрезерные станки 6ДМ82Г, 6ДМ83Г, 6К81Г, 6К82Г

- Комплектующие для станков

- Специальные станки

- Фрезерные станки с устройством ЧПУ

Вертикальный консольно-фрезерный станок 6ДМ12Ф2, 6ДМ13Ф2 с ЧПУ

Горизонтальный консольно-фрезерный станок 6ДМ82ГФ2, 6ДМ83ГФ2 с ЧПУ

Широкоуниверсальный консольно-фрезерный станок 6ДМ82ШФ2, 6ДМ83ШФ2 с ЧПУ

Широкоуниверсальный фрезерный станок с поворотной головкой 6ДМ80ШФ2 с ЧПУ

- Фрезерные станки с устройством цифровой индикации (УЦИ)

Вертикальный консольно-фрезерный станок 6ДМ12Ф1, 6ДМ13Ф1 с УЦИ

Горизонтальный консольно-фрезерный станок 6ДМ82ГФ1, 6ДМ83ГФ1 с УЦИ

Широкоуниверсальный консольно-фрезерный станок 6ДМ82ШФ1, 6ДМ83ШФ1 с УЦИ

Вертикальный консольно-фрезерный станок 6К11Ф1, 6К12Ф1 с УЦИ

Горизонтальный консольно-фрезерный станок 6К81ГФ1, 6К82ГФ1 с УЦИ

Широкоуниверсальный консольно-фрезерный станок 6К81ШФ1, 6К82ШФ1 с УЦИ

Широкоуниверсальный фрезерный станок с поворотной головкой 6ДМ80ШФ1 с УЦИ

- Широкоуниверсальные фрезерные станки 6ДМ82Ш, 6ДМ83Ш, 6К81Ш, 6К82Ш

Услуги

- Чугунное литьё

- Механическая обработка: токарные, фрезерные, расточные, координатно-расточные, строгальные, шлифовальные работы любой сложности

- Изготовление изделий по чертежам заказчика

- Капитальный ремонт оборудования

Дата размещения/обновления информации: 18. 03.2021 г. Сообщить об ошибке

03.2021 г. Сообщить об ошибке

Фрезерный станок | 5 осей | Серия Mikron MILL P U – концепция модульности

Ваш прецизионный центр: 365 дней в году

Получите высокий съем материала во время черновой обработки, достигая высокой точности на больших и тяжелых деталях и самых жестких допусках после чистовой обработки.

Наилучшее качество поверхности на легких и тяжелых деталях

Произведите отличное первое впечатление и продемонстрируйте свои общие возможности производителя пресс-форм с помощью блестящих поверхностей, которые это решение придает вашим дорогостоящим пресс-формам.

Гибкое производство деталей

Получите гибкое решение, которое поможет вам справиться с широким спектром задач по производству деталей: постоянно меняющиеся размеры, вес, партии и материалы.

- МЕЛЬНИЦА ПУ приложений

- МЕЛЬНИЦА P 800 U S применения

- Технические характеристики машины

- Скачать брошюру

- Запросить консультацию

МЕЛЬНИЦА P 500 U – МЕЛЬНИЦА P 800 U (ST)

МЕЛЬНИЦА П 500 У

МЕЛЬНИЦА П 500 У

- МЕЛЬНИЦА P 500 U

- МЕЛЬНИЦА П 500 У

365 дней динамической обработки №

Поддерживайте высокую динамичность фрезерования в течение всего года с помощью этой новой высокопроизводительной фрезы. Сочетание ускорения оси 1,7 g и скорости вращения оси 61 м/мин вместе с мощным шпинделем Step-Tec мощностью 36 кВт и крутящим моментом 120 Нм гарантируют высокую динамику процесса в течение всего дня и ночи.

Сочетание ускорения оси 1,7 g и скорости вращения оси 61 м/мин вместе с мощным шпинделем Step-Tec мощностью 36 кВт и крутящим моментом 120 Нм гарантируют высокую динамику процесса в течение всего дня и ночи.

На 250 % выше производительность

Повышение производительности мастерской благодаря безграничным предложениям по автоматизации от System 3R. Новая модернизированная конструкция машины обеспечивает быструю окупаемость за счет гибкой и масштабируемой автоматизации. Лучшая в своем классе площадь автоматизации гарантирует более высокую производительность цеха на квадратный метр.

Надежность процесса ±2 мкм/24 часа

Прочная, жесткая и стабильная конструкция симметричного портала для обеспечения безопасности вашего процесса фрезерования при сохранении охлаждения ключевого элемента, необходимого для процесса. Автоматическая калибровка машины (AMC) гарантирует сохранение точности машины за счет удобного и быстрого цикла калибровки

100% доступность машины

Избегайте простоев станка благодаря высокому качеству компонентов станка и сохраняйте вращение шпинделя Step-Tec даже в случае аварии. Благодаря нашей проверенной опции модуля интеллектуального станка, Machine Spindle Protection (MSP), перезапустите процесс фрезерования в течение нескольких минут, чтобы обеспечить безопасную обработку.

Благодаря нашей проверенной опции модуля интеллектуального станка, Machine Spindle Protection (MSP), перезапустите процесс фрезерования в течение нескольких минут, чтобы обеспечить безопасную обработку.

МЕЛЬНИЦА P 800 U S — машина, которая растет вместе с вашими потребностями

Mikron MILL P 800 U S обеспечивает интеллектуальную производительность, помогая производителям пресс-форм и штампов решать повседневные задачи. Быстрое развитие рынка и инновации, меняющие будущее, бросают вызов способности производителей пресс-форм и штампов адаптироваться к изменениям. Компания GF Machining Solutions поставляет этим производителям свои пятиосевые одновременные фрезерные станки Mikron MILL P 800 U S. Mikron MILL P 800 U S — это очень прочный, стабильный и точный обрабатывающий центр портального типа с безграничными возможностями автоматизации. Это пятиосевое фрезерное решение предназначено для высокопроизводительной обработки. Для наилучшей точности и чистоты поверхности при одновременной работе станок имеет прямые приводы с водяным охлаждением поворотных и поворотных осей. Благодаря своей уникальной компактной концепции и модульности станок обеспечивает точную обработку как при единичном, так и при быстром и продуктивном серийном производстве.

Благодаря своей уникальной компактной концепции и модульности станок обеспечивает точную обработку как при единичном, так и при быстром и продуктивном серийном производстве.

МЕЛЬНИЦА P 800 U S

МЕЛЬНИЦА P 800 U S

МЕЛЬНИЦА P 800 U S

МЕЛЬНИЦА P 800 U S

- МЕЛЬНИЦА P 800 U S

- МЕЛЬНИЦА P 800 U S

- МЕЛЬНИЦА P 800 U S

- МЕЛЬНИЦА P 800 U S

Обеспечение круглосуточной безопасности процессов

Mikron MILL P 800 U S — это прочная, жесткая и стабильная высокопроизводительная фрезерная машина, обеспечивающая 100% безопасный процесс измельчения в режиме 24/7. Неограниченные автоматизированные возможности и идеальная масштабируемость предлагают вам лучшую в своем классе площадь автоматизированного станка, сохраняя при этом безрисковую обработку благодаря защите шпинделя станка (MSP).

Неограниченные автоматизированные возможности и идеальная масштабируемость предлагают вам лучшую в своем классе площадь автоматизированного станка, сохраняя при этом безрисковую обработку благодаря защите шпинделя станка (MSP).

Больше производительности на квадратный метр

Недавно переработанный корпус обеспечивает идеальную производительность станка в современной автоматизированной мастерской. Современная концепция автоматизации машин позволяет клиенту легко адаптировать свою мастерскую для повышения производительности при меньших затратах, добавив вторую машину или многое другое.

Технические характеристики

МЕЛЬНИЦА П 500 У

МЕЛЬНИЦА П 800 У

МЕЛЬНИЦА П 800 У СТ

МЕЛЬНИЦА P 800 U S

Откройте для себя наши видео

youtube.com/embed/oa_vx_BPtrw?rel=0;autoplay=0″ allowfullscreen=””>Темы, которые могут вас заинтересовать

Construction Technology Today Total Concrete Solutions

Что мотивирует вашу компанию принять участие в выставке Bauma Conexpo India 2018?

Такие ярмарки, как Bauma Conexpo India, имеют большой потенциал как для клиентов, так и для экспонентов. В то время как он предлагает клиентам универсальное место для всех их конкретных потребностей в продуктах, он дает экспонентам возможность повысить свою узнаваемость и продемонстрировать свои уникальные решения, помимо взаимодействия с ведущими участниками отрасли. Этот успешный охват, в свою очередь, приравняет потенциальных покупателей и укрепит наш собственный имидж ведущего бренда, пользующегося уважением в отрасли. Диверсификация продукции и отзывы клиентов — это ключевые достижения, которых мы достигли благодаря запуску новых продуктов на выставке Bauma Conexpo India в прошлом. Мы надеемся на аналогичные результаты и в текущем издании.

Диверсификация продукции и отзывы клиентов — это ключевые достижения, которых мы достигли благодаря запуску новых продуктов на выставке Bauma Conexpo India в прошлом. Мы надеемся на аналогичные результаты и в текущем издании.

Участвовали ли вы в предыдущей выставке Bauma Conexpo India? Или это впервые? Каковы ваши впечатления от предыдущей выставки Bauma Conexpo?

Schwing Stetter India всегда принимала участие в выставке Bauma Conexpo India с момента ее основания, и опыт очень хороший. Размер прилавка Schwing Stetter India также увеличивается с выходом на новые сегменты небетонного оборудования.

Какие товары/услуги вы собираетесь представить в этот раз на выставке Bauma Conexpo India 2018?

В киоске Schwing Stetter India O.E07 на площади 2707 квадратных метров будет представлен целый ряд новых продуктов.

1. Стационарный бетононасос Schwing SP 1420 D RMC.

2. Бетоносмесительная установка Stetter M3 – дозатор отсеков.

3. Стандартный транзитный смеситель Stetter Super Seven.

Стандартный транзитный смеситель Stetter Super Seven.

4. Смеситель с самозагрузкой Stetter SLM 2200 NSV.

5. Самозагружающийся самосвал Stetter SLM 4000 NSV.

6. Колесный погрузчик XCMG LW180K ARAI.

7. Колесный погрузчик XCMG LW300FV ARAI.

8. Фронтальный погрузчик XCMG ZL 50GV ARAI.

9. Горизонтально-направленный буровой станок XCMG HDD XZ120 E.

10. Вездеходный кран XCMG XCA220.

11. Холодный фрезерный станок XCMG XM1003K.

Какую новую функцию вы добавили в свои продукты, услуги, чтобы привлечь клиентов, или вы готовите сюрпризы, чтобы очаровать своих клиентов, и они будут раскрыты только на выставке?

Наши новые функции: Schwing Iot Ready, IoT In, чтобы удивить наших клиентов. В противном случае мы регулярно запускаем новые продукты для удовлетворения требований, которые время от времени возникают. Например: новейшими запусками Schwing Stetter India являются транзитные бетоносмесители Super Six с IoT Ready, IoT In и GPS, а также бетонный завод Stetter M25 Z, которые были недавно запущены в ответ на отзывы, полученные от клиентов, операторов и проектного персонала на площадке.