Зенкование зенкерование и развертывание отверстий: Страница не найдена

alexxlab | 07.01.2023 | 0 | Разное

что это такое, технология цекования отверстий, снятие припуска, зенкование и развертывание на токарных станках по металлу

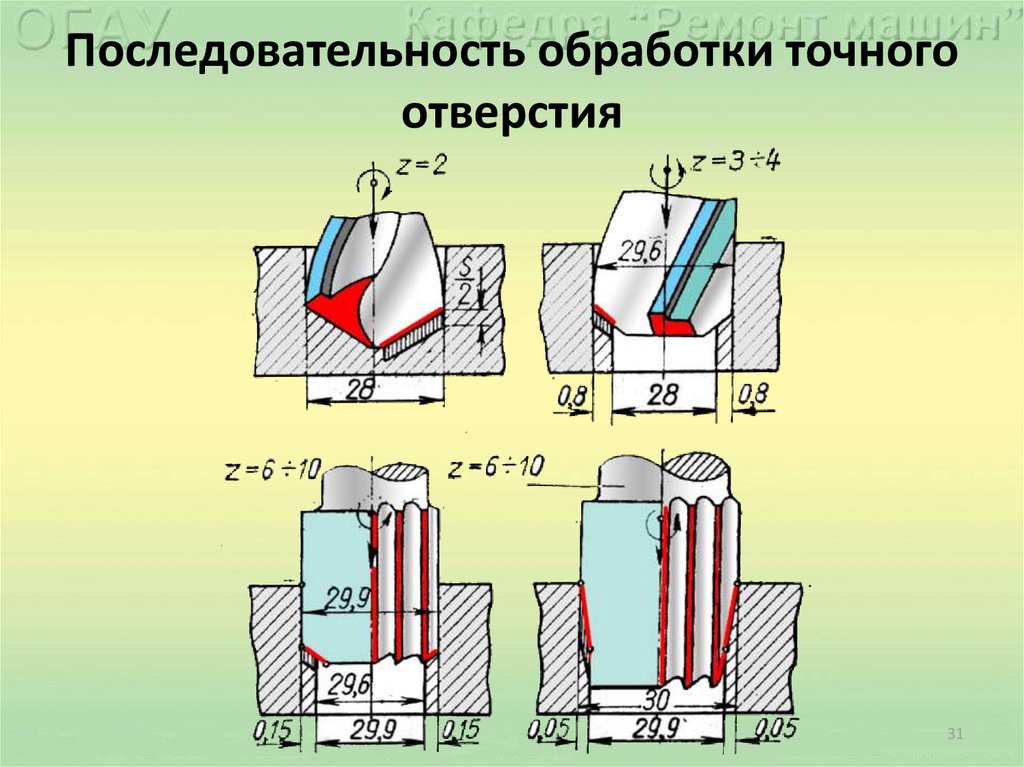

Важнейших показателем качества обработки отверстий – точности и чистоты – невозможно достичь путем сверления, даже если выполнять операцию в несколько заходов, постепенно приближаясь к заданному размеру отверстия. В целях максимального повышения качества поверхности обрабатываемых отверстий последовательно прибегают к использованию более точных операций:

- зенкерованию;

- цекованию;

- зенкованию;

- развертыванию.

Зенкерование

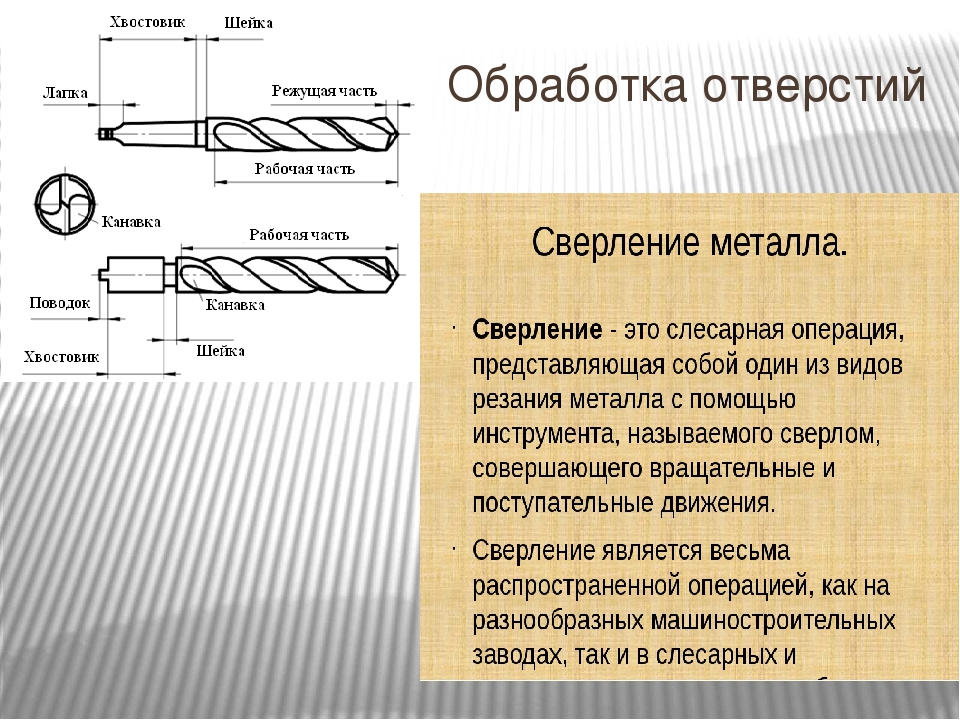

В режущей части зенкера расположены три-четыре режущие кромки (в отличие от сверла с двумя режущими кромками), которые, воздействуя на обрабатываемую поверхность, способны обеспечить заданные размеры, выравнивая форму и снимая другие погрешности после сверления.

Точность обработки зенкерованием (до 9-го и 10-го квалитетов точности при Rz 40-10 мкм) достигается за счет:

- жесткости инструмента, в рабочей части которого отсутствуют глубокие перемычки;

- малых припусков на обработку и, соответственно, сравнительно небольших усилий в процессе резания.

Цекование

Для точного зенкерования торцовых поверхностей применяются цековки (зенкеры-подрезки с торцевыми зубьями и направляющей цапфой), а операция получила название цекования. Цековки – эффективный инструмент, используя который можно легко и с достаточной точностью избавиться от всего лишнего, образующегося на поверхности деталей в процессе литья, сварки и пр. – бобышек, приливов, сварочных швов.

Зенкование

Для точной обработки (зенкования) просверленных глухих отверстий и углублений под головки крепежных деталей применяется еще один вид зенкеров – зенковки. Зенковки могут быть цилиндрическими или коническими, в соответствии с заданными поверхностями.

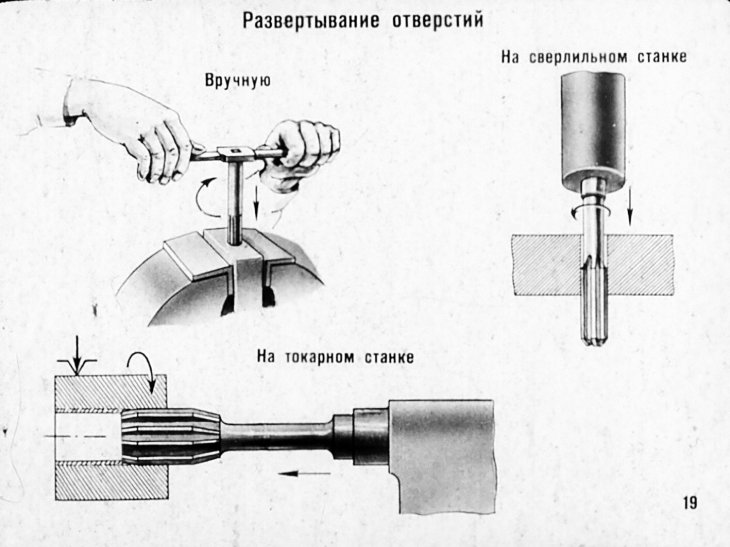

Развертывание Завершающей операцией, обеспечивающей заданное качество и точность (7-8 квалитеты) обработки отверстий, является развертывание.

Режущий инструмент – развертка. Учитывая, что развертка предназначена для тонкой отделки поверхности, ее диаметр принимается увеличенным, по сравнению с диаметром зенкера, на толщину срезаемого припуска. Многочисленными зубьями этого особо точного инструмента срезаются самые минимальные припуски.

Режущий инструмент – развертка. Учитывая, что развертка предназначена для тонкой отделки поверхности, ее диаметр принимается увеличенным, по сравнению с диаметром зенкера, на толщину срезаемого припуска. Многочисленными зубьями этого особо точного инструмента срезаются самые минимальные припуски.

В ходе процесса развертывания наблюдается превышение диаметра обрабатываемого отверстия над диаметром инструмента. Чтобы уменьшить разбег размеров, для установки инструмента применяют самоустанавливающиеся патроны.

Операции развертывания подразделяются на:

- черновые, при котором срезаются припуски 250-500 мкм;

- чистовые, рассчитанные на снятие припусков размером 50-15 мкм.

|

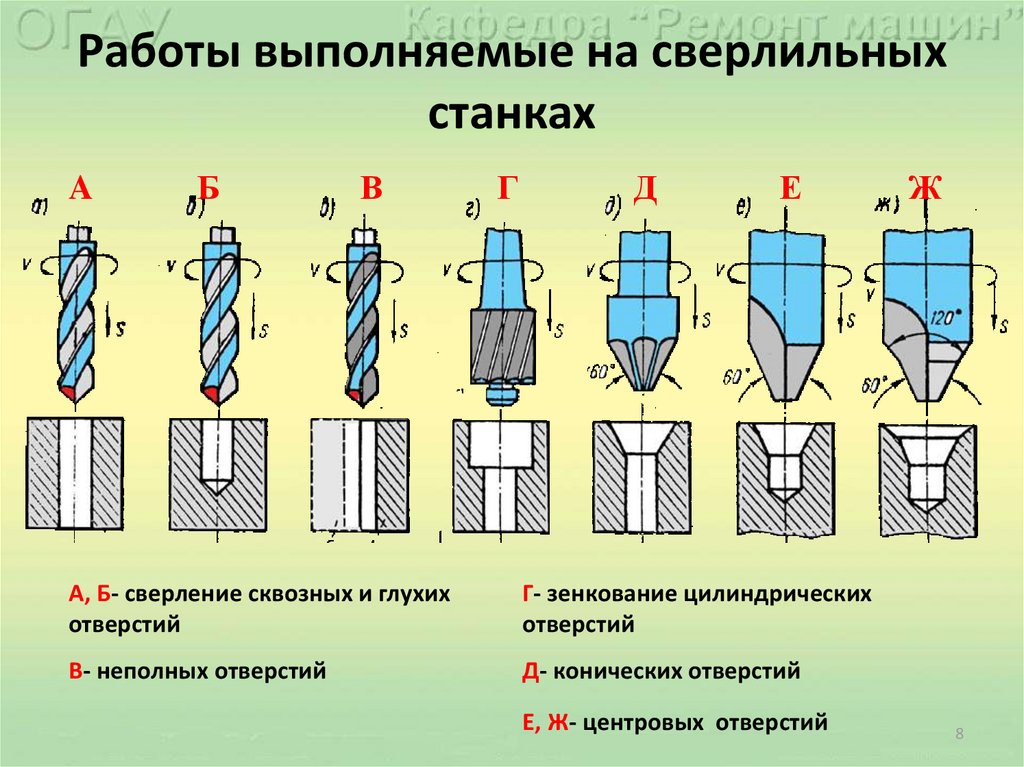

Зенкование и зенкерование отверстий Категория: Сверление металла Зенкование и зенкерование отверстий Зен кованием называется обработка входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, для получения конусных углублений под головки потайных винтов, заклепок и центровых углублений при обработке деталей в центрах. Наибольшее распространение получили конические зенковки с углом конуса при вершине 2ср, равным 30, 60, 90 и 120°. Цилиндрические зенковки с торцовыми зубьями применяются для обработки углублений под головки болтов, заклепок, шурупов, под плоские шайбы, а также для подрезания торцов, плоскостей бобышек, для выборки уступов и углов. Число зубьев у этих зенковок от 4 до 8. Цилиндрические зенковки снабжают направляющими цапфами, входящими в просверленные отверстия, что обеспечивает совпадение осей отверстия и цилиндрического углубления, образованного зенковкой. Рис. 1. Зенковки и примеры обработки ими отверстий. Зенкерованием называется обработка (расширение) предварительно просверленных штампованных или литых отверстий с целью придания им строгой цилиндрической формы, достижения большей точности и чистоты поверхности. Зенкерование обеспечивает получение отверстий 4—5-го класса точности. Отверстия 2—3-го класса точности получаются развертыванием. Поэтому к зенкерованию прибегают преимущественно как к промежуточной операции между сверлением и развертыванием. Зенкерованием обрабатываются также литые, штампованные и прошитые отверстия. Зенкеры отличаются от сверл устройством режущей части и большим числом режущих кромок. Большое количество направляющих ленточек обеспечивает правильное и более устойчивое положение зенкера относительно оси обрабатываемого отверстия, а распределение усилий на три-четыре режущие кромки — более плавную, чем при сверлении, работу и получение чистого и достаточно точного отверстия. По конструкции зенкеры бывают цельные (рис. 2, а), насадные (рис. Цельные зенкеры имеют три или четыре режущие кромки, а насадные — четыре режущие кромки. Для обработки отверстий диаметром 12—20 мм применяют цельные зенкеры. Насадные зенкеры используют при обработке Отверстий диаметром свыше 20 мм. Сменные [(насадные) зенкеры соединяются с оправкой с помощью выступа на оправке и выреза на торце зенкера. Зенкование и зенкерование выполняют на сверлильных станках и при помощи электрических или пневматических машинок. Крепление зенкеров аналогично креплению сверл. —- Очень часто приходится делать в верхней части отверстия конусное углубление большего диаметра, чем диаметр самого отверстия. Такая операция называется зенкованием. Она необходима для того, например, чтобы головки винтов не выступали над поверхностью детали. Зенкуют отверстия с помощью специальных инструментов — зенковок. Иногда отверстие зенкуют сверлом большего диаметра, чем то, которым сверлили отверстие, Реклама:Читать далее:Развертывание и его применение

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Лучшие методы зенкования отверстий в углеродном волокне

Углеродное волокно выглядит великолепно, но с ним сложно работать. Ранее мы публиковали статьи о том, как сверлить отверстия и резать углеродное волокно с помощью легкодоступных инструментов (здесь и здесь), а теперь в этом посте мы расскажем о зенкеровке, потому что вы не хотите, чтобы уродливые аппаратные головки портили внешний вид вашего нового крутого инструмента.

Безопасность прежде всего

Если вы еще не читали нашу статью «Хорошие, лучшие и лучшие способы сверления углеродного волокна», найдите минутку, чтобы прочитать ее сейчас, особенно безопасность и подготовка. Пыль из углеродного волокна является раздражителем, поэтому необходимо использовать надлежащее защитное оборудование.

Правильный инструмент

Зенкеры из быстрорежущей стали

Зенковка очень похожа на сверление, когда речь идет о долговечности инструмента и отделке. Стандартная бита HSS, доступная в большинстве хозяйственных магазинов или даже уже находящаяся в вашем ящике для инструментов, будет хорошо работать, когда она острая, но очень быстро затупится. Вы сможете сделать около 10 отверстий, прежде чем он испортится и просто начнет сжигать смолу, а не резать. Сверло из быстрорежущей стали также оставит потертые и осколочные края вокруг верхней части потайного отверстия.

Твердосплавные зенкеры

Если вам нужен инструмент, который прослужит дольше, при работе с углеродным волокном вам подойдет твердосплав. Твердосплавная зенковка выдерживает сотни отверстий без особого износа. Карбид будет работать с ручными инструментами так же, как и бита из быстрорежущей стали, хотя у него больше шансов захватить вашу деталь и втянуться в углерод. Карбид все еще может вызывать растрескивание верхней поверхности углерода, но не так сильно, как быстрорежущая сталь. Наклеивание малярной ленты на область может помочь уменьшить ее.

Твердосплавная зенковка выдерживает сотни отверстий без особого износа. Карбид будет работать с ручными инструментами так же, как и бита из быстрорежущей стали, хотя у него больше шансов захватить вашу деталь и втянуться в углерод. Карбид все еще может вызывать растрескивание верхней поверхности углерода, но не так сильно, как быстрорежущая сталь. Наклеивание малярной ленты на область может помочь уменьшить ее.

KEO 55816 Цельный твердосплавный односторонний зенкер

Твердосплавный вращающийся напильник

Если вы хотите добиться идеальной обработки верхней стороны отверстия, вращающийся напильник (также называемый бором) — это то, что вам нужно. Подойдут как двойные, так и ромбовидные боры. Эти биты требуют более высоких оборотов, чем стандартная зенковка, но они все равно будут работать в стандартной дрели. McMaster-Carr предлагает широкий выбор боров, нам нравятся конусообразные боры, изображенные ниже.

Конусные твердосплавные боры на McMaster-Carr

Контроль глубины

Для постоянной глубины зенковки вы можете использовать так называемый микроупор. Микростопор обычно используется для поверхностей самолетов, чтобы убедиться, что все винты с плоской головкой находятся идеально заподлицо, чтобы минимизировать трение кожи. Для микростопов требуются специальные насадки, называемые пилотными резцами, которые ввинчиваются в сердцевину корпуса микростопа. Обычно эти биты изготовлены из быстрорежущей стали, но в некоторых специализированных магазинах можно найти и твердосплавные. Предупреждение об использовании этого инструмента: убедитесь, что конец микростопа и поверхность детали чистые, иначе можно поцарапать углеродное волокно. Наклеивание куска малярной ленты на участок, который вы хотите раззенковать, может помочь предотвратить это.

Микростопор обычно используется для поверхностей самолетов, чтобы убедиться, что все винты с плоской головкой находятся идеально заподлицо, чтобы минимизировать трение кожи. Для микростопов требуются специальные насадки, называемые пилотными резцами, которые ввинчиваются в сердцевину корпуса микростопа. Обычно эти биты изготовлены из быстрорежущей стали, но в некоторых специализированных магазинах можно найти и твердосплавные. Предупреждение об использовании этого инструмента: убедитесь, что конец микростопа и поверхность детали чистые, иначе можно поцарапать углеродное волокно. Наклеивание куска малярной ленты на участок, который вы хотите раззенковать, может помочь предотвратить это.

Набор микростопов с пилотной фрезой из быстрорежущей стали в компании Northern Tool

Твердосплавная пилотная фреза в компании по поставке авиационных инструментов

Вынос

- Чем больше канавок, тем лучше

- Более высокие скорости (об/мин) обеспечивают лучшую отделку

- Цельные твердосплавные насадки выдерживают сотни отверстий

- Поворотные файлы подойдут

Удачи в вашем проекте и дайте нам знать, если у вас есть другие вопросы в комментариях ниже.

Если у вас есть другие полезные советы или приемы, мы будем рады их услышать.

Опубликовано в Базе знаний с тегами углеродное волокно, основы углеродного волокна, очистка, композиты, зенковка, зенкерование, резка, сделай сам, сверление, отверстия, инструкции

Лос-Анджелес, Калифорния

Свяжитесь с нами

Наша продукция из углеродного волокна

гордо произведена в США

[PDF] Центрирование, сверление, зенкерование и зенкерование, развертывание и нарезание резьбы на сверлильных станках Курс: методы обработки материала.

1 Центрирование, сверление, зенкерование и зенкерование, развертывание и нарезание резьбы на сверлильных станках Курс: методы …

Центрирование, сверление, зенкерование и зенкерование, развертывание и нарезание резьбы на сверлильных станках — Курс: методы обработки материала. Примеры инструкций для практического профессионального обучения

Примеры инструкций для практического профессионального обучения

Содержание Центрирование, сверление, зенкование и зенкерование, развертывание и нарезание резьбы на сверлильных станках − Курс: методы обработки материалов. Примеры инструкций по практическому профессиональному обучению………………………………. …………………………………………. ……………………………………..1. Введение…. …………………………………………. …………………………………………. ………………………………..1 Пример инструкции 1.1. Распорка ………………………………………………………. …………………………………………2 Пример инструкции 1.2. Гиб ………………………………………….. …………………………………………. …………….4 Пример инструкции 1.3. Цилиндр…………………………………………… ………………………………………

i

ii

Центрирование, сверление, зенкерование и зенкерование, развертывание и нарезание резьбы на сверлильных станках − Курс: Методы обработки материалов. Примеры инструкций для практического профессионального обучения Institut für berufliche Entwicklung e.V. Берлин Первоначальное название: Lehrbeispiele für die berufspraktische Ausbildung «Zentrieren, Bohren, Senken, Reiben und Gewindeschneiden auf der Bohrmaschine» Автор: Дитер Франк Первое издание © IBE Institut für berufliche Entwicklung e.V. Parkstraße 23 13187 Berlin Номер заказа: 90-33-3501/2

Введение Этот материал содержит 5 избранных примеров инструкций, которые служат для применения и закрепления знаний о методах центрирования, сверления, зенковки и зенкерования, развертывания и нарезания резьбы на сверлильном станке. Приведенная информация о необходимых материалах, инструментах, измерительных и испытательных средствах и вспомогательном оборудовании служит основой для подготовки и выполнения последовательности операций. В примере инструкции 2 сталь характеризуется значением предела прочности при растяжении в единицах «Мегапаскаль (МПа)». Необходимые предварительные знания упоминаются в качестве рекомендации. Его следует повторить перед началом работы. Указанная последовательность операций отражает порядок действий, ведущих к изготовлению соответствующей заготовки. Чтобы достичь хорошего качества, необходимо следовать этому порядку шагов. Предварительная обработка заготовок (токарная, фрезерная) в большинстве случаев является обязательным условием последовательности операций вышеназванных приемов. Вся последовательность операций подразумевает правильный выбор параметров резки. Подсказки по этому поводу можно взять из «Справочника уроков для стажеров». Каждый пример инструкции снабжен рабочим чертежом, из которого можно взять необходимые формы и размеры заготовки.

Приведенная информация о необходимых материалах, инструментах, измерительных и испытательных средствах и вспомогательном оборудовании служит основой для подготовки и выполнения последовательности операций. В примере инструкции 2 сталь характеризуется значением предела прочности при растяжении в единицах «Мегапаскаль (МПа)». Необходимые предварительные знания упоминаются в качестве рекомендации. Его следует повторить перед началом работы. Указанная последовательность операций отражает порядок действий, ведущих к изготовлению соответствующей заготовки. Чтобы достичь хорошего качества, необходимо следовать этому порядку шагов. Предварительная обработка заготовок (токарная, фрезерная) в большинстве случаев является обязательным условием последовательности операций вышеназванных приемов. Вся последовательность операций подразумевает правильный выбор параметров резки. Подсказки по этому поводу можно взять из «Справочника уроков для стажеров». Каждый пример инструкции снабжен рабочим чертежом, из которого можно взять необходимые формы и размеры заготовки. Также можно выбрать другие предметы для упражнений меньшего или большего размера. Допустимые отклонения размеров без указания допуска можно взять из следующей таблицы. Номинальный размер

Также можно выбрать другие предметы для упражнений меньшего или большего размера. Допустимые отклонения размеров без указания допуска можно взять из следующей таблицы. Номинальный размер

допустимое отклонение в мМ

0,5 – 6

± 0,1

6 – 30

± 0,2

30 – 120

± 0,3

120 – 315

± 0,5

указано в мкм (0,001 мм).1

Пример инструкции 1.1. Распорка В данном примере инструкции описано изготовление вращательно-симметричных заготовок со сквозным отверстием в патроне методами центрирования и сверления. Обработка производится по внутренней окружности заготовки.

Материал 9 S 20 K (9 = 0,09 % углерода, 20 = 0,2 % содержания серы; K = холоднотянутый) Размеры Ø 30 × 60 Инструменты A 2,5 центрирующее сверло; спиральное сверло Ø 16 Измерительные и испытательные стержни Штангенциркуль Вспомогательное оборудование Патрон, сверлильный патрон, конические втулки, оправка, СОЖ или смазка Необходимые предварительные знания Чтение чертежей, измерение и испытание, выбор параметров резания Последовательность операций

Примечания

1 ● Измерьте приблизительные размеры.

В случае меньшей длины заготовка отбраковывается.

2. Зажать заготовку.

Вид зажима: зажим в жестких кулачках. Патрон для Ø 30 мм. Зажмите патрон высоко, чтобы можно было удалить стружку.

3. Зажимной инструмент.

Вставьте сверлильный патрон в расточной втулку, при необходимости используйте конические втулки. Убедитесь, что осевые положения заготовки и инструмента совпадают. В случае отклонений выровняйте заготовку с патроном (маркировка пуансона в центре заготовки облегчает визуальное сравнение).

4. Установите параметры резки.

2

5. Центр.

Обратите внимание на центральное положение, подача производится вручную.

6. Зажимной инструмент.

Вставьте конический хвостовик спирального сверла во втулку для сверления, при необходимости используйте конические втулки.

7. Сверло Ø 16 мм.

Использовать охлаждающую жидкость, сделать сквозное отверстие.

8. Выключите машину.

Перед выключением вернуть инструмент.

9. Дечак.

Очистить патрон.

10. Произведите осмотр размеров и визуальный контроль.

Осмотр поверхности и контроль размеров. Обратите внимание на цилиндричность и внешний вид поверхности. Удалите заусенцы с обеих сторон с помощью подходящих средств (зенковка, треугольный скребок). В случае серийного производства все детали сначала обрабатываются, а затем сверлятся.

Распорка

3

Пример инструкции 1.2. Gib Данный пример инструкции описывает изготовление призматических заготовок с цилиндрическим сквозным отверстием и зенковкой методами центрирования, сверления и зенковки. Предусматривается разметка пуансона (определение центра обрабатываемого отверстия с помощью чертилки и кернера). При серийном производстве целесообразно использование приспособлений (фиксация заготовки в фиксированном положении).

Материал ГГЛ 25 (ГГ – чугун, Л – пластинчатый, предел прочности 25 – 250 МПа) Размеры 160×40×20 (обработанные) Инструменты Спиральное сверло Ø 8,4; пилотная зенковка Ø 8,4 × 13. Средства измерения и проверки. Штангенциркуль, глубиномер. операций

Средства измерения и проверки. Штангенциркуль, глубиномер. операций

Примечания

1. Измерить приблизительные размеры.

В случае несоответствия размеров по длине, ширине, высоте и толщине уступа отбраковать заготовку.

2. Зажать заготовку.

Вид зажима: свободный зажим тисков, параллели вставки. Зажим для размера 40 мм. Примечание: Собственный вес тисков должен быть достаточно большим, чтобы избежать перекосов, в противном случае зажмите крепко. Ширина зажима должна быть не менее 100 мм (если площадь зажима меньше, необходим промежуточный зажим). Параллели должны лежать свободно и не допускать засверливания (ширина менее 6 мм). Плотно прижмите и зажмите по центру.

3. Зажимной инструмент.

Вставьте сверлильный патрон в расточной втулку, при необходимости используйте конические втулки.

4. Установите параметры резки.

4

5. Выровнять.

Выровняйте тиски с зажатой заготовкой для первого кернера. Держите в центральном положении (левой рукой).

6. Просверлите первое сквозное отверстие Ø 8,4 мм.

Высверлить и проверить центр (центрирование не требуется из-за пробивки центра). Выровняйте в случае отклонения. Сделать сквозное отверстие Ø 8,4 мм. Равномерное сверление с ручной подачей.

7. Выровнять.

Выровняйте второе отверстие в соответствии с рабочим этапом 5.

8. Просверлите второе сквозное отверстие Ø 8,4 мм.

Завершите отверстие в соответствии с рабочим этапом 6.

9. Выровняйте.

Выровнять третье отверстие в соответствии с рабочим этапом 5.

10. Просверлить третье сквозное отверстие Ø 8,4 мм,

Завершить отверстие в соответствии с рабочим этапом 6.

11. Зажимной инструмент.

Используйте сверлильный патрон или конические втулки (в случае конического хвостовика).

12. Выровнять.

Выровняйте тиски с зажатой заготовкой для соответствующего осевого положения между штифтом инструмента и отверстием в заготовке Ø 8,4 мм. При этом вставить штифт в отверстие заготовки. Выравнивание производится вручную на низкой скорости (около 15 об/мин).

Выравнивание производится вручную на низкой скорости (около 15 об/мин).

13. Зенковка-первая зенковка р 13 мм.

Выберите скорость n менее 40 об/мин. (многолезвийный инструмент). Направляйте подачу вручную и равномерно. Обратите внимание на размер (глубина зенковки 8 мм).

14. Выровнять.

Выровняйте вторую цековку в соответствии с рабочим этапом 12.

14. Зенковка-вторая зенковка Ø 13 мм.

Завершить зенковку в соответствии с рабочим этапом 13.

16. Выровнять.

Выровняйте третье отверстие в соответствии с рабочим этапом 12.

17. Расточите третье отверстие Ø 13 мм.

Завершите зенковку в соответствии с рабочим этапом 13.

18. Снимите заусенцы, проведите контроль размеров и визуальный контроль.

Удалите заусенцы с наружных контуров отверстий Ø 8,4 мм и Ø 13 мм с помощью подходящих средств (зенкер, треугольный скребок, спиральное сверло). Осмотр поверхности – обратите внимание на смещение межосевого расстояния между отверстиями Ø 8,4 мм и Ø 13 мм.

5

Gib

Пример инструкции 1.3. Цилиндр В этом примере инструкции описывается сверление, зенкерование, зенкерование и развертывание призматических заготовок с многошаговыми отверстиями и подгонкой сквозного отверстия (отверстие с жестким допуском) с необходимой зенковкой. Предполагается центрирование или маркировка пуансоном. При серийном производстве рекомендуется использование приспособлений.

6

Материал Al 99,5 (Al − алюминий; 99,5 % чистого алюминия; 0,5 % примесей) Размеры 70 × 60 × 60 Инструменты Спиральное сверло Ø 7 и Ø 28; пилотируемая зенковка Ø 7×11; спирально-канавочная расточенка Ø 29.7; зенковка с углом 45°; станочная развертка Ø 30 H7 Средства измерения и проверки Штангенциркуль, глубиномер, концевой пробойник Ø 30 H7, охлаждающая жидкость или смазка (спирт для развертки) Необходимые предварительные знания Чтение чертежей, измерение и проверка, виды и применение инструментов, зажимное оборудование и вспомогательное оборудование. Пояснения к рабочему чертежу Ø 30 H7: Ø – диаметр, 30 – номинальный размер, H – положение в поле допуска/базового отверстия, 7 – качество Вспомогательное оборудование Параллели, зажимы, СОЖ или смазка (спирт при развертывании) Последовательность операций

Примечания

1. Измерьте приблизительные размеры.

Измерьте приблизительные размеры.

В случае несоответствия размеров по длине, ширине и высоте заготовка бракуется.

2. Зажать заготовки.

Вид зажима: свободный зажим тисков, параллели вставки. Зажим на краю и прямоугольный для размера 60 мм.

3. Зажимной инструмент.

Вставьте сверлильный патрон в расточной втулку, при необходимости используйте конические втулки.

4. Выровнять.

Выровняйте тиски с зажатой заготовкой для первого центрирования Ø 2 7 мм.

5. Просверлите первое сквозное отверстие Ø 7 мм.

Просверлить и проверить центр, в случае смещения выровнять, охладить инструмент.

6. − 11. Выровняйте и просверлите сквозные отверстия со 2-го по 4-е

Выровняйте и просверлите в соответствии с рабочими шагами 4 и 5.

12. Зажимной инструмент.

Используйте сверлильный патрон или конические втулки (в случае конического хвостовика).

7

13. Выровнять.

Центральные тиски с зажатой заготовкой в осевом положении.

14. Расточить первую цековку Ø 11 мм.

Обратите внимание на размер (глубина зенковки 50 мм). Позаботьтесь о достаточном удалении стружки.

15.− 20. Зенковка со 2-го по 4-е отверстия Ø 11 мм.

Выровняйте и расточите в соответствии с рабочими шагами 13 и 14.

21. Зажмите заготовку.

Вид зажима: крепкие тиски. Установите тиски с помощью зажима, так как при сверлении Ø 28 мм рабочее давление будет слишком высоким и возможны перекосы. Выровнять по центру (центральное отверстие Ø 30 мм) и зафиксировать.

2. Сверло Ø 28 мм.

Сделать сквозное отверстие, охладить инструмент, не засверливать параллели, убедиться в достаточном удалении стружки.

23. Зажимной инструмент.

При необходимости используйте конические втулки.

24. Зенковка Ø 29,7 мм.

Сделать сквозную зенковку. Выберите маленькую скорость – ок. 40 об/мин Направляющая подается равномерно и вручную. Обратите внимание на внешний вид поверхности (образование следов инструмента). Используйте спирт для смазки (только для алюминия).

Используйте спирт для смазки (только для алюминия).

25. Зажимной инструмент.

Используйте конические втулки.

26. Зенковка Ø 40 мм.

Равномерно направляйте подачу вручную. Выберите скорость менее 15 об/мин.

27. Зажимной инструмент.

Дальнейшее выравнивание не требуется, т.к. применяется прочный зажим изделия, используйте конические втулки. Проверить маркировку развертки, при необходимости измерить размер режущей кромки микрометром.

28. Распорка Ø 30 H7.

Начать резку и провести предварительную проверку с помощью калибра-пробки. Смажьте режущие кромки. Выберите скорость меньше 30 об/мин. Обратите внимание на чистоту поверхности, разверните равномерно, верните развертку при работающем станке.

29. Произведите осмотр размеров и визуальный контроль.

Используйте ограничитель пробки.

8

Цилиндр

Пример инструкции 1.4. Призматическая направляющая В этом примере инструкции описывается сверление, зенкерование и развертывание призматических заготовок с коническими отверстиями. Предусмотрена центровка или маркировка пробойником, а также монтажные отверстия. Заготовки предварительно обрабатываются по внешним контурам.

Предусмотрена центровка или маркировка пробойником, а также монтажные отверстия. Заготовки предварительно обрабатываются по внешним контурам.

9

Материал 15 Cr 3 (0,15 % углерода, 0,6 % хрома) Размеры 120 × 60 × 20 (предварительно обработанные) Инструменты Спиральное сверло Ø 8, коническая развертка (1 : 50) Средства измерения и проверки Штангенциркуль, конусный штифт Ø 8 (1 : 0) Вспомогательное оборудование Станочные тиски, сверлильный патрон, конические втулки, оправки, параллели, СОЖ и смазка Необходимые предварительные знания Чтение чертежей, измерение и испытание, виды и применение инструментов, зажимное и вспомогательное оборудование, виды и формы конусов Пояснения к рабочему чертежу (К = 1:50): конусность на дюйм, на 50 мм длины конусность 1 мм Последовательность операций

Примечания

1. Измерьте приблизительные размеры.

В случае брака заготовки меньшего размера.

2. Зажать заготовку.

Тип зажима: свободный зажим тисков, вставить параллели (будьте осторожны, чтобы не просверлить их). Зажим для размера 60 мм.

Зажим для размера 60 мм.

3. Зажимной инструмент.

Вставьте сверлильный патрон, используйте конические втулки.

4. Выровнять. 5. Просверлите первое сквозное отверстие Ø 8 мм.

Высверлить и проверить центр, обработать сквозное отверстие в качестве подготовки к развертыванию, использовать охлаждающую жидкость.

6. Выровнять. 7. Просверлите второе сквозное отверстие Ø 8 мм.

Завершите отверстие в соответствии с рабочим этапом 5.

8. Зажимной инструмент.

Вставьте развертку в сверлильный патрон или используйте конические втулки в случае конического хвостовика.

9. Выровнять.

10

10. Рассверлите первое конусное отверстие.

Обработайте коническое отверстие, используйте охлаждающую жидкость. Подача вручную и равномерно.

11. Выровнять. 12. Рассверлите второе конусное отверстие.

Обработайте второе коническое отверстие в соответствии с рабочим этапом 10.

13. Произвести габаритный и визуальный контроль.

Удалите заусенцы с отверстий подходящими средствами. При серийном производстве сначала обработайте отверстие Ø 8 мм, а затем рассверлите.

Призматическая направляющая

11

Пример инструкции 1.5. Останов С помощью этого примера инструкции отрабатывается сверление, зенкование и нарезание резьбы в призматических заготовках. Предполагается центрирование или маркировка пуансоном.

Материал 100 Cr 6 (1 % углерода, 1,2 % хрома) Размеры 85 × 30 × 20 (предварительно обработанные) Инструменты Спиральное сверло Ø 6,75 мм; угол зенкерования 30°; Машинный метчик М8 Средства измерения и проверки Штангенциркуль, концевой калибр-пробка резьбы М8 Вспомогательное оборудование Станочные тиски, сверлильный патрон, патрон для метчика, конические втулки, оправка для сверления, параллелограмм, охлаждающая жидкость или смазка Необходимые предварительные знания Чтение чертежей; измерения и испытания; виды и применение инструментов, зажимного и вспомогательного оборудования; виды и формы резьбы Пояснения к рабочему чертежу М8: м – резьба метрическая, 8 – номинальный диаметр Последовательность операций

Примечания

1. Измерьте приблизительные размеры.

Измерьте приблизительные размеры.

В случае брака заготовки меньшего размера.

2. Зажать заготовку.

Вид зажима: свободные тиски. Вставьте параллели, установите размер 30 мм.

3. Зажимной инструмент.

Вставьте сверлильный патрон, используйте конические втулки.

4. Выровнять.

Обратите внимание на центральное положение.

5. Просверлите первое сквозное отверстие Ø 6,75 мм.

Просверлите и проверьте центр, закончите сквозное отверстие в качестве подготовки к нарезанию резьбы, используйте охлаждающую жидкость.

6. Выровнять.

12

7. Просверлите второе сквозное отверстие Ø 6,75 мм.

Завершите отверстие в соответствии с рабочим этапом 5.

8. Зажимной инструмент.

Используйте конические втулки.

9. Выровнять. 10. Зенковать первое отверстие под Ø 6,75 мм.

Зенковка на 8,5 мм, скорость резания многолезвийного инструмента должна быть низкой (n = 30 об/мин)

11.

Инструменты, применяемые для этой цели, называются зенковками. По форме режущей части зенковки подразделяют на конические и цилиндрические.

Инструменты, применяемые для этой цели, называются зенковками. По форме режущей части зенковки подразделяют на конические и цилиндрические.

2,б) и со вставными ножами (рис. 2, в), а по Количеству зубьев (перьев) —трех- и четырехперые.

2,б) и со вставными ножами (рис. 2, в), а по Количеству зубьев (перьев) —трех- и четырехперые.