Жаропрочная сталь до 1500 градусов: марки, виды и состав жаростойких сталей и сплавов

alexxlab | 17.01.2023 | 0 | Разное

Характеристика жаропрочного металла; что собой представляет жаростойкая сталь

Жаропрочная сталь, представленная на современном рынке большим разнообразием марок, как и сплавы жаростойкой категории, признается большинством специалистов лучшим материалом для изготовления элементов конструкций и оборудования, которые эксплуатируются в постоянном контакте с агрессивными средами и в других сложных условиях.

Типичные изделия из жаропрочной стали – печи, камины, котлы и металлические дымоходы

Жаростойкость, жаропрочность материала

Окалиностойкость – название металлических сплавов, обладающих жаростойкостью. Этим свойством материал начинает обладать в процессе изготовления, после которого материал становится способным долгое время подвергаться воздействию высокой температуры, не подвергаясь деформации и газовой коррозии.

Жаропрочные стали для печей, в большинстве случаев применимы для монтирования конструкций, на которые не распространяется большая нагрузка, эксплуатируемые при постоянном действии окислительной среды при температурном воздействии не выше 550 градусов. Этими конструкциями являются элементы, используемые в отопительных печах.

Этими конструкциями являются элементы, используемые в отопительных печах.

Сплавы, произведенные на основании железа, при выделении жаровыносливость, в подобных критериях работы, при термическом воздействии, больше 560, динамично окисляются, это ведет за собой возникновение на плоскости окиси железа. На сплаве образуется химическое совмещение железа с воздухом – это, нагар слабого типа. Определяется он обычной кристальной решеткой, включающей недостающее число атомов вещества.

Чтобы жаростойкие стали были лучших характеристик, применяется хромирование, или в состав вводится кремний и алюминий. Объединяясь с воздухом, ингредиенты способствуют вырабатыванию в текстуре металла плотных крестообразных структур, что доводит до совершенства его способность выносить влияние больших температур.

Наличие, тип легирующих компонентов, которые были введены в хим. состав материала, сделанного на основании железа, находится в зависимости от термических обстоятельств эксплуатации продукта, изготовленного впоследствии.

Отличную жаростойкость показывают сплавы, легирование каковых сделано на основании хромирования. К самым продающимся маркам сталей относятся:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

Стоит отметить: чем больше в веществе хрома, тем жаропрочнее становится сталь. Употребляя данный компонент как легирующий, можно производить маркированные стали, изделия, выполненные из этого сплава, не теряют своих начальных данных посредством долгого термического воздействия — это жаропрочная сталь до 1000 градусов

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

- хром;

- кремний;

- алюминий.

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

- 15Х25Т;

- 08Х17Т;

- 36Х18Н25С2;

- Х15Х6СЮ.

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

Особенности жаропрочных материалов

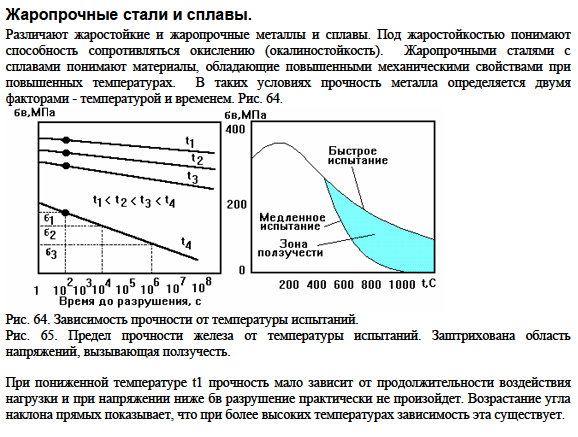

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

- длительной;

- кратковременной.

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время.

Марки жароустойчивых и жаропрочных сплавов

Стали, имеющие отличия жаропрочностью и жароустойчивостью, по своей текстуре разделяются на некоторое количество разрядов:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

Но при этом есть еще две категории подобных сплавов:

- ферритные;

- аустенитно-ферритные или мартенситные.

Если взять на рассмотрение стали мартенистых структур, то самыми распространенными марками считаются:

- Х5 — жаропрочная сталь, применяемая в изготовлении труб, эксплуатируемых при температурах, не выше 650;

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ — производят специальные изделия, которые не деформируются при температуре до 600 градусов в течение 10000 часов;

- 3Х13Н7С2 и 4Х9С2 — производят изделия, способные выдержать довольно высокую температуру, которая доходит до 950 градусов, например клапана двигателей механизмов, принцип работы которых, внутреннее сгорание;

- 1Х8ВФ — применяют для выработки некоторых элементов для турбин, работающих на пару, такая сталь выдерживает температуру в течение 10001 часов — 510 градусов.

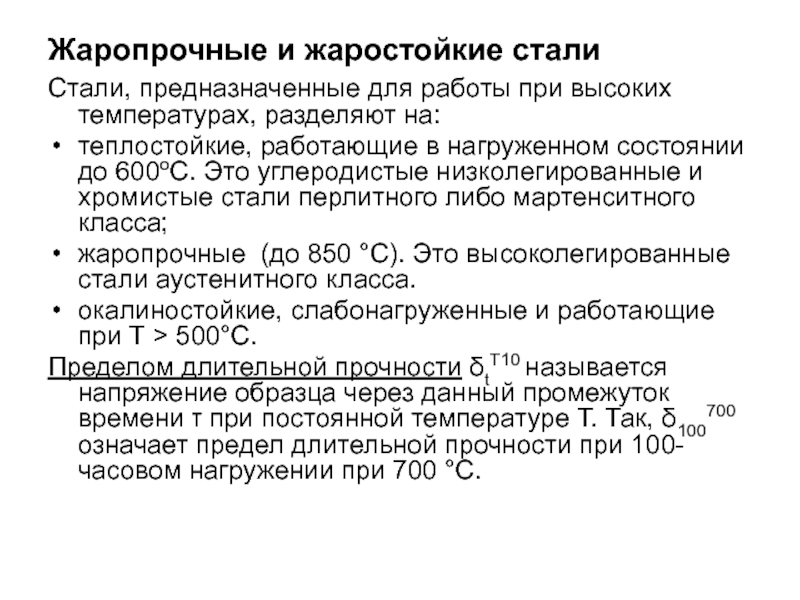

Классификация жаропрочных и жаростойких сплавов

При температуре до 300 ºС используется обычная конструкционная (углеродистая) сталь – прочный и термостойкий металл. Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие металлы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала повышается за счет легирования молибденом, хромом, ванадием. Сплавы характеризуются неплохой свариваемостью. Производство мартенситных сталей осуществляется с использованием перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат более 0,15 % углерода, 11-17 % хрома, небольшое количество никеля, вольфрама, молибдена, ванадия. Стали мартенситного класса устойчивы к воздействию коррозии в щелочных, кислотных растворах, повышенной влажности, в случае термообработки при 1050 градусах отличается высокой жаропрочностью.

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести. Такие материалы подходят для применения при температуре до 500 °С. В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести. Такие материалы подходят для применения при температуре до 500 °С. В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они применяются при производстве турбин реактивных двигателей, являются лучшими жаропрочными материалами. Кобальтовые сплавы по жаропрочности немного уступают никелевым, являются более редкостным. Отличаются высокой теплопроводностью, коррозионной устойчивостью при высоких температурах, стабильностью структуры в процессе длительной работы.

Содержание никеля в никелевом сплаве составляет свыше 55 %, углерода 0,06-0,12 %. В зависимости от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля. Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

| Температура плавления тугоплавких металлов. | |

| Металл | Температура плавления, ºC |

| Вольфрам | 3410 |

| Тантал | Около 3000 |

| Ванадий | 1900 |

| Ниобий | 2415 |

| Цирконий | 1855 |

| Рений | 3180 |

| Молибден | Около 2600 |

Наиболее востребованным является молибденовый сплав. Для легирования применяются такие элементы, как титан, цирконий, ниобий. Для предотвращения коррозии выполняют силицирование изделия, в результате чего на поверхности образуется защитное покрытие. Защитный слой позволяет эксплуатировать жаропрочку при температуре 1700 градусов на протяжении 30 часов. Другие распространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Защитный слой позволяет эксплуатировать жаропрочку при температуре 1700 градусов на протяжении 30 часов. Другие распространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Аустенитные и аустенитно-ферритные железные сплавы

Самые важные свойства этих составов состоят во внутренней структуре, сформированной посредством добавления в состав никеля, а жаропрочность придает добавленный в материал хром. В сплавах этой группы, выделяющихся малым вхождением углерода в химический состав, в отдельных вариантах могут находиться легирующие составляющие, например ниобий и титан. Сплавы, в их основании есть аустенит, причисляются к группе нержавеющих, при долгом применении к ним термических нагрузок равных 1100 градусов, окалина не формируется.

Самыми популярными сплавами с аустенитной внутренней текстурой считаются стали дисперсионно-твердеющей группы. Для усовершенствования высококачественных данных в их строение присоединяют карбидные уплотнители, в связи, с чем такие сплавы причисляются к конкретному разряду.

Основными подвидами жаропрочных сталей с аустенитом, считаются:

- дисперсионно-лубенеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 0Х14Н28В3Т3ЮР, 4Х14Н14В2М — это нержавеющая, жаропрочная сталь, благодаря которой вырабатывают конструкторские составляющие гидротурбин, клапана моторов автотранспортных средств;

- гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР — применяют для выработки каркасной проволоки и труб, применяемых под действием больших нагрузок, установки высокого силового давления, части выпускных конструкций.

Маркировка нержавеющей стали

В России легирующие сплавы производятся в соответствии ГОСТ 5632-2014. Маркировка — сочетание цифр и буквенного обозначения. Число, стоящее в начале, говорит о содержании углерода в сплаве. Цифры, расположенные после букв, указывают среднюю массовую долю легирующего элемента, который указывается в виде букв русского алфавита.

Состав зарубежных марок нормируется стандартами, существующими в стране производителя. В Российской Федерации популярны стали AISI, получившие название от американского научно-исследовательского института «The American Iron and Steel Institute». Первая цифра указывает на тип сплава, две последующих говорят о порядковом номере во всей группе данного класса. Сниженное количество углерода в системе AISI обозначается дополнительной буквой L.

В Российской Федерации популярны стали AISI, получившие название от американского научно-исследовательского института «The American Iron and Steel Institute». Первая цифра указывает на тип сплава, две последующих говорят о порядковом номере во всей группе данного класса. Сниженное количество углерода в системе AISI обозначается дополнительной буквой L.

Таблица соответствия популярных зарубежных марок с российскими аналогами

| Марка стали | ГОСТ 5632-2014 | AISI |

| Ферритная | 08Х13; 12Х13; 12Х17 | 409; 410; 430 |

| Аустенитная | 12Х18Н10Т; 08Х18Н10; 08Х17Н13М2 | 321; 304; 316 |

| Мартенситная | 20Х13; 30Х13; 40 Х13 | 420 |

Тугоплавкие стали

Сплавы, в основе которых есть огнеупорный металл, используют для выработки изделий, работающих при 1100–2000.

Тугоплавкие металлы, имеющиеся в хим. составе сплавов, обуславливаются некоторыми специфическими температурами плавления.

Нужно учитывать, что стали тугоплавкой группы быстро переходят в ломкое состояние под воздействием больших температур, и при сильном нагревании они распаяются. Для повышения их жаропрочности, в смесь добавляются специальные присадки, а для повышения жаростойкости, производят легирование титаном, молибденом, танталом и др.

Достоинства нержавеющих сталей

С развитием экономического и научно-технического прогресса растут требования к качеству материалов, используемых в областях народного хозяйства.

Преимущества легированных металлов:

- Высокий уровень антикоррозионных свойств.

- Соответствие нормам, предусмотренным правилами пожарной безопасности.

- Надежность, долгий срок службы без изменения технических характеристик.

- Идеально сочетание с любыми строительными материалами.

- Многообразие поверхностей: шлифованная, полированная, матовая, декоративная.

- Широкий выбор металлопрокатной продукции.

- Простота в обработке, формовании, сборке деталей, выполненных из данного вида стали.

- Большой ассортимент марок, обладающих уникальными свойствами.

- Экологическая безопасность, гигиена.

Сплавы, основанные на добавлении никеля с железом

Никелевые сплавы (56% никеля) или никеле-железные стали(65%) считаются жаропрочными и имеют качественные жаростойкие качества. Основным элементом для легирования сталей подобной группы признается только хром, содержание которого равно 14-23%.

Что касается стойкости и стабильности, которые сохраняются даже при усиленных нагрузках и повышенной температуры, то обязательным элементом для смешивания металла — никель. Самые востребованные из ХН60В, ХН67ВМТЮ, ХН70, ХН70МВТЮБ, ХН77ТЮ, ХН78Т, ХН78Т, ХН78МТЮ. Часть сплавов этих марок считаются жаропрочными, а другие – жаростойкими.

Базой мартенситного основания сплава считается перлит, меняющей состояние продукта, если количество хрома в составе увеличить. Перлитными считаются такие единицы жароустойчивых и жаростойких сталей, имеющих отношение к хромомолибденовым и хромокремнистым: Х6С, Х6СМ, Х7СМ, Х9С2, Х10С2М и Х13Н7С2. Для получения материал с сорбитной структурой, отличающегося особой твердостью, их вначале укрепляют при 950–1100°, а после подвергают отпуску.

Для получения материал с сорбитной структурой, отличающегося особой твердостью, их вначале укрепляют при 950–1100°, а после подвергают отпуску.

Металлические сплавы с ферритной структурой, имеющие отношение к жаростойкой стали для котлов, заключают в собственном хим. составе от 26 до 32% хрома, определяющем свойства. Для придания сталям тонкодисперсную структуру, фабрикаты подвергают обжиганию. Существуют такие марки сталей данной подгруппы 1Х12СЮ, Х17, 0Х17Т, Х18СЮ, Х25Т и Х28. Если эти стали нагреваются до 860° и выше, происходит быстрое укрепление зерна во внутренней структурной формуле, при этом очень сильно повышается ломкость и хрупкость металла, при которой он может быстро прийти в негодность.

Основные характеристики

Жаропрочные стали и сплавы могут использоваться для изготовления изделий, которые могут эксплуатироваться при воздействии высоких температур. Обычные стали при воздействии агрессивной среды могут медленно деформироваться, так как воздействие повышенной температуры становится причиной повышения пластичности.

Для того чтобы определить характеристики жаропрочной стали проводятся специальные испытания, особенностями которых можно назвать нижеприведенные моменты:

- Жаропрочные стали размещают в печи, после чего нагревают до определенной температуры.

- На помещенный сплав оказывается растягивающая нагрузка.

Среди других особенностей отметим следующие моменты:

- Высокую жаростойкость. Даже при длительном воздействии высокой температуры основные эксплуатационные качества сплава остаются неизменными.

- Прочность к механическому воздействию. При этом металл может сохранять длительную прочность при температурах, которые в иных случаях становятся причиной перестроения кристаллической сетки и изменения основных качеств.

- Химический состав сплава также остается неизменным несмотря на воздействие агрессивной среды. Некоторые жаропрочные стали способны выдерживать воздействие агрессивной среды, представленной газами, кислотами и другими веществами.

- Низкий показатель прокаливаемости и свариваемости создает довольно много проблем при изготовлении деталей путем сварки.

- При добавлении хрома и некоторых других легирующих элементов материал становится коррозионностойким.

Жаропрочная сталь

По тому, сколько жаропрочная сталь может выдерживать воздействие рабочей среды выделяют две категории:

- Стали жаропрочные длительного нагрева. Подобный материал может выдерживать длительное воздействие, но при этом температура зачастую не достигает критических значений. Примером можно назвать трубы, которые применяются для транспортировки различной среды

- Стали жаропрочные кратковременного нагрева применяются в случае стремительного скачка температуры, значение которой может составлять несколько тысяч градусов Цельсия.

Жаростойкая сталь не подвержены деформации и разрушению по причине необычного химического состава. Именно поэтому основная классификация проводится по концентрации определенных легированных элементов.

Полированная нержавеющая сталь

Данный вид нержавейки представляет собой материал с абсолютно гладкой поверхностью и высоким отражающим эффектом. Технологический процесс ее производства отличается от остальных видов нержавейки способом обработки поверхности. Она проводится на специальном оборудовании с использованием контрольно-измерительных приборов.

Технологический процесс ее производства отличается от остальных видов нержавейки способом обработки поверхности. Она проводится на специальном оборудовании с использованием контрольно-измерительных приборов.

Этапы шлифовки листового проката.

- Обработка абразивными материалами с помощью специальной ленты.

- Шлифование мелкозернистыми шкурками или щетками.

- Финишная отделка шлифовальными кругами до зеркального состояния.

Сферы применения полированного нержавеющего металлопроката:

- Трубы со шлифованной поверхностью используются для транспортировки нефти, газа, жидких пищевых продуктов и спирта.

- Полированный металлопрокат востребован у дизайнеров. Он позволяет создавать креативные архитектурные проекты.

- Материал широко используется для изготовления бытовой техники, медицинского оборудования и инструмента, приборов для пищевой промышленности.

Полированные легированные металлы применяют во всех областях народного хозяйства, где требуется абсолютно гладкий и прочный материал, отвечающий нормам экологической безопасности.

Нержавеющая сталь оптом

Компания “НПФ Технология” реализует прокат нержавеющей стали с доставкой по России. Помимо поставок нержавеющего металлопроката, изготавливаем детали из нержавеющей стали по чертежам методом литья.

Всегда в наличии нержавеющая сталь марок 12х18н10т, 20х23н18, AISI 316L. Все типоразмеры, широкий ассортимент. Обращайтесь!

Благодаря прямому сотрудничеству с производителями, предлагаем выгодные цены на рынке цветных металлов. Уточнить стоимость и наличие конкретного изделия можно по телефону 8-800-201-54-71, написав на электронную почту [email protected] или через форму на сайте.

Постоянный ассортимент нержавеющего металлопроката

1. Нержавеющий пруток, круг.

Изготавливается согласно ГОСТ 5632-61.

Сортамент коррозионно-стойкой и жаропрочной стали должен соответствовать:

• горячекатаной круглой (с никелем и без никеля) – ГОСТ 2590-88 ;

• горячекатаной квадратной (с никелем и без никеля) – ГОСТ 2591-88 ;

• горячекатаной шестигранной (с никелем и без никеля) – ГОСТ 2879-88 .

Данный вид стали подразделяется на никельсодержащую и безникелевую.

Никельсодержащие марки – 12Х18Н10Т, 08Х18Н10Т, 23Х23Н18, 10Х17Н13МДТ и др.

Количество углерода указано в сотых долях процента.

Стали 12Х18Н10Т, 08Х18Н10Т (легированные титаном) являются коррозионно-стойкими, детали из которых способны работать в слабоагрессивных средах под давлением при температурах от -196 до + 600оС, а при наличии агрессивных сред до +350 градусов С.

Сталь 23Х23Н18 и т.д. является жаростойкой и жаропрочной, детали из нее способны работать при температурах до 1100 градусов С.

Сталь 10Х17Н13МДТ является коррозионно-стойкой, детали из нее способны работать в особо агрессивных средах (серная кислота).

Без никеля – марки 30Х13, 40Х13, 95Х18, 15Х25Т и др. Количество углерода указано здесь в сотых долях процента, хрома – в десятых. Марки 20Х13, 40Х13, 95Х18 широко используются для изготовления режущего инструмента (ножи т.д.). Такие стали являются коррозионно-стойкими, жаропрочными и жаростойкими. Детали из них способны работать при температурах от 450 до 500 градусов С. Детали из марок сталей, содержащих титан, способны работать при температуре 1100 градусов С (например, 15Х25Т).

Детали из них способны работать при температурах от 450 до 500 градусов С. Детали из марок сталей, содержащих титан, способны работать при температуре 1100 градусов С (например, 15Х25Т).

Заменители некоторых марок сталей:

12Х18Н10Т – 08Х18Г8Н2Т, 08Х17Т, 15Х25Т, 12Х18Н9Т;

20Х23Н18 – 20Х23Н13, 15Х25Т;

420Х13 – 0Х13.

Свариваемость:

• никельсодержащие марки хорошо или ограниченно свариваемы;

• безникелевые марки трудносвариваемы или не применяются для сварных конструкций.

2. Лист нержавеющий.

Тонколистовая сталь

Изготовляется согласно ГОСТ 5582-75 толщиной от 1,5-3,9мм (горячекатаная) и толщиной от 0,7 до 3,9мм (холоднокатаная).

Сортамент соответствует ГОСТ 19903-74 – для горячекатаной стали, ГОСТ 19904-74 – для холоднокатаной стали.

Химический состав определен ГОСТ 5632-72.

Механический состав определен ГОСТ 5582-75.

Данный вид проката изготовляют из стали марок:

20Х13, 30Х13, 40Х13, 12Х13, 14Х17Н2, 08Х13, 08Х17Т, 08Х18Т1, 15Х25Т, 15Х28, 12Х18Н10Т, 06Н28МДТ и т. п.

п.

Толстолистовая сталь

Изготовляется согласно ГОСТ 7350-77 толщиной от 4-50мм (горячекатаная) и толщиной от 4-5мм (холоднокатаная).

Сортамент должен соответствовать ГОСТ 19903-74 – для горячекатаной стали, ГОСТ 19904-74 – для холоднокатаной стали.

Данный вид проката изготовляют из стали марок:

20Х13, 12Х13, 14Х17Н2, 08Х13, 08Х17Т, 08Х18Т1, 15Х25Т, 12Х18Н10Т, 06Н28МДТ, 15ХМ и т.п.

Химический состав определен ГОСТ 5632-72 (кроме марки 15ХМ, ее хим.состав определяется ГОСТ 20072-74 – теплоустойчивая сталь).

Механический состав определен ГОСТ 7350-77.

3. Проволока нержавеющая.

Сварочная проволока ГОСТ 2246-70.

Проволока изготавливается из следующих марок:

низкоуглеродистая-Св-08, Св-08А, Св-08АА, Св-08ГА, Св-08ГА, Св-10ГА;

легированная-Св-08ГС, Св-12ГС, Св-08Г2С, Св-10ГН, Св-08ГСМТ, Св-15ГСТЮЦА (ЭП-439), Св-20ГСТЮА, Св-18ХГС, Св-10НМА, Св-08МХ, Св-08ХМ, Св-18ХМА, Св-08ХНМ, Св-08ХМФА, Св-10ХМФТ, Св-08ХГ2С, Св-08ХГСМА, Св-10XГ2СМА, СВ-08ХГСМФА, Св-04Х2МА, Св-13Х2МФТ, Св-08Х3Г2СМ, СВ-08ХМНФБА, Св-08ХН2М, Св-10ХН2ГМТ (ЭИ-984), Св-08ХН2ГМТА (ЭП-111), Св-08ХН2ГМЮ, Св-08ХН2Г2СМЮ, Св-06Н3, Св-10Х5М; высоколегированная-Св-12Х11НМФ, Св-10Х11НВМФ, Св-12Х13, СВ-20Х13, Св-06Х14, Св-08Х14ГНТ, Св-10Х17Т, Св-13Х25Т, Св-01Х19Н9, Св-04Х19Н9, Св-08Х16Н8М2 (ЭП-377), Св-08Х18Н8Г2Б (ЭП-307), Св-07Х18Н9ТЮ, Св-06Х19Н9Т, Св-04Х19Н9С2, Св-08Х19Н9Ф2С2, Св-05Х19Н9Ф3С2, Св-07Х19Н10Б, Св-08Х19Н10Г2Б (ЭИ-898), Св-06Х19Н10М3Т, Св-08Х19Н10М3Б (ЭИ-902), Св-04Х19Н11М3, Св-05Х20Н9ФБС (ЭИ-649), Св-06Х20Н11М3ТБ (ЭП-89), Св-10Х20Н15, Св-07Х25Н12Г2Т (ЭП-75), Св-06Х25Н12ТЮ (ЭП-87), Св-07Х25Н13, Св-08Х25Н13БТЮ (ЭП-389), Св-13Х25Н18, Св-08Х20Н9Г7Т, Св-08Х21Н10Г6, Св-30Х25Н16Г7, Св-10Х16Н25АМ6, Св-09Х16Н25М6АФ (ЭИ-981А), Св-01Х23Н28М3Д3Т (ЭП-516), Св-30Х15Н35В3Б3Т, Св-08Н50 и Св-06Х15Н60М15 (ЭП-367).

Проволока ГОСТ 18143-72.

Проволока изготавливается из стали марок: 12Х13, 20Х13 , 30Х13 , 40Х13 , 08Х18Н10, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т по ГОСТ 5632-72.

Марки импортные аналоги: AISI201, 301, 304, 310, 316, 321, 409, 410, 430, 439.

4. Нержавеющие трубы.

Нержавеющие бесшовные трубы.

К данному виду металлопродукции относятся бесшовные горячедеформированные трубы из коррозионно-стойкой стали общего назначения, изготавливаемые по наружному диаметру и толщине стенки согласно ГОСТ 9940-81 и бесшовные холодно и теплодеформированные трубы из коррозионно-стойкой стали общего назначения, изготовляемые по наружному диаметру и толщине стенки согласно ГОСТ 9941-81.

Горячедеформированные нержавеющие трубы.

Сортамент труб соответствует ГОСТ 9940-81 .

Нержавеющие горячедеформированные трубы изготовляют из стали марок, химический состав которых соответствует ГОСТ 5632, с микродобавками редкоземельных металлов.

Нержавеющие бесшовные трубы. Изготавливаются термически обработанными или без термообработки.

Холоднодеформированные и теплодеформированные трубы. Сортамент труб соответствует ГОСТ 9941-81 .

Трубы изготовляют из стали марок, химический состав которых соответствует ГОСТ 5632

Марки: 08Х18Н10Т, 08Х18Т1, 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х22Н6Т, 08Х21Н6М2Т, 06ХН28МДТ, 08Х17Н13М2Т, 03Х17Н14М3, 03Х18Н10Т, 20Х23Н18

Нержавеющие электросварные трубы.

К данной группе металлопродукции относятся электросварные трубы из коррозионно-стойких сталей, предназначенные для изготовления трубопроводов и различных конструкций, изготовляемые согласно ГОСТ 11068-81. Сортамент труб соответствует ГОСТ 11068-81 .

Трубы изготовляют из стали марок 10Х18Н10Т и 04Х17Т химическим составом согласно ГОСТ 11068-81 и стали марок 08Х18Н10Т, 08Х18Т1, 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х22Н6Т, 08Х21Н6М2Т, 06ХН28МДТ, 08Х17Н13М2Т, 03Х17Н14М3, 03Х18Н10Т,20Х23Н18 с химическим составом по ГОСТ 5632 – 72. Трубы из стали марок 08Х18Н10Т, 10Х18Н10Т, 12Х18Н10Т, 04Х17Т изготовляются термически обработанными с механическими свойства согласно ГОСТ 11068-81. Стандарты: ASTM A554-13, DIN 10217-7, DIN 11850.

Трубы из стали марок 08Х18Н10Т, 10Х18Н10Т, 12Х18Н10Т, 04Х17Т изготовляются термически обработанными с механическими свойства согласно ГОСТ 11068-81. Стандарты: ASTM A554-13, DIN 10217-7, DIN 11850.

5. Полоса нержавеющая.

Полоса нержавеющая — ГОСТ 5632-72, 103-76, 4405-75

Полоса нержавеющая стальная — цельный металлический профиль, у данного профиля в сечении нет внутреннего полого пространства.

Производится из различных сплавов, таких как: коррозионно-стойкой, жаростойкой и жаропрочной стали с химическим составом по ГОСТ 5632-72: AISI 321( 08-12Х18Н10Т), AISI 304 (08Х18Н10), 23Х23Н18, 10Х17Н13МДТ (никельсодержащие), 20Х13, 40Х13 и др.

6. Уголок нержавеющий.

Прокатная угловая равнополочная сталь. Сортамент данного вида уголков соответствует ГОСТ 8509-93.

Номер угловой равнополочной стали соответствует ширине полки, выраженной в мм.

Прокатная угловая неравнополочная сталь. Сортамент данного вида уголков соответствует ГОСТ 8510-93.

7. Швеллер нержавеющий.

Швеллер нержавеющий. Сталь AISI 304/304L, стандарт DIN 1026-1 и DIN 1026-2, допуски по EN 10279, длина 6.0-6.2 м.

Для пищевого производства достаточно использовать швеллер нержавеющий AISI 304 (W4301/W4307), то для строительных конструкций, работающий в агрессивных средах, рациональнее использовать швеллер из стали AISI 316L/316Ti (W4404/W4571).

8. Нержавеющая лента.

Нержавеющая лента. ГОСТ 4986-79. Стандарт распространяется на холоднокатаную ленту в рулонах из высоколегированной коррозионно-стойкой и жаростойкой стали марок: 20X13, 30X13, 12X13, 20Х13Н4Г9, 09Х15Н8Ю1, 08Х17Н5М3, 12Х21Н5Т, 15Х18Н12С4ТЮ, 12Х17Г9АН4, 10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н9, 17Х18Н9, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 03Х18Н12-ВИ, 20Х23Н18, 12Х25Н16Г7АР, 06ХН28МДТ толщиной от 0,05 до 2,0 мм и шириной от 6 до 410 мм.

9. Нержавеющая сетка.

Сетка нержавеющая микронных размеров с квадратными ячейками по ТУ 14-4-507-99(74):

Размер стороны ячейки сетки в свету: 0,040 – 0,4 мм.

Тип переплетения проволок в сетке:

– саржевое для сеток №№: 0040-0056;

– саржевое или полотняное для сеток №№: 0071-04.

Сетка нержавеющая с квадратными ячейками для мельничных комплексов ТУ 14-4-1569-89:

Размер стороны ячейки сетки в свету: 0,228 – 2,884 мм.

Тип переплетения проволок в сетке: полотняное.

Материал ГОСТ 3826-82:

• Марка 12Х18Н10Т, высоколегированная (нержавеющая) “пищевая нержавеющая” сталь;

• Марка 12Х18Н9T, высоколегированная коррозионностойкая (нержавеющая) сталь;

• Марка 12Х18Н9 , высоколегированная коррозионностойкая (нержавеющая) сталь;

• Марка 08Х18Н10, высоколегированная коррозионностойкая (нержавеющая) сталь;

ТУ 14-4-507-99 (74):

• Марка 12Х18Н9;

• Марка 12Х18Н10Т;

• Марка 03Х18Н9Т-ВИ;

• Марки 04Х19Н9, 08Х18Н10, 06Х18Н10-ПТ, 03Х18Н12-ВИ, 03Х19Н11-ВИ, 06Х17Н12М2Т-ПТ, 03Х17Н12М3-ВИ .

ТУ 14-4-1569-89 (74):

• Марка 12Х18Н9Т;

• Марка 12Х18Н10Т;

• Марка 03Х18Н9Т-ВИ;

• Марка 03Х18Н10Т-ВИ;

Ширина сетки: 1000 мм, а также 1200 мм ; 1300 мм; 1500 мм ; 2000 мм. Ширина сетки на заказ может быть от 650 мм до 2000 мм.

Ширина сетки на заказ может быть от 650 мм до 2000 мм.

Отправьте заявку и получите расчет стоимости

В рабочее время ответим в течение 5 минут.

Телефон

Сообщение

Сайт защищён Google reCAPTCHA с применением Политики конфиденциальности и Правилами пользования.

Термостойкий материал – Top Seiko Co,. ООО

| Макс. использовать темп. атмосфера / °С | Непрерывная рабочая темп. атмосфера / °С | |||

|---|---|---|---|---|

| Керамика | Расширенный керамика | Глинозем | 1300 ~1600 | – |

| Цирконий | 1000 | – | ||

| Нитрид кремния | 1200 | – | ||

| Нитрид алюминия | 900 | – | ||

| Карбид кремния | 1500 | – | ||

| Кордиерит | 1200 | – | ||

| Муллит | 1200 | – | ||

| Стеатит | 1000 | – | ||

| Оксид кальция | 1800 | – | ||

| Оксид магния | 1700 | – | ||

| Сиалон | 1300 | – | ||

| Обрабатываемый керамика | Мацерит HSP | 700 | – | |

| Фотопленка Ⅱ | 1000 | – | ||

| Фотопленка Ⅱ-S | 1000 | – | ||

| М-софт | 1000 | – | ||

| БН ХК | 950 | – | ||

| БН Н-1 | 950 | – | ||

| NB | 950 | – | ||

| БА | 950 | – | ||

| СБН | 950 | – | ||

| Стекло | Универсальное стекло | 380 | 110 | |

| Закаленное стекло | 250 | 230 | ||

| Темпакс, Пирекс | 500 | 230 | ||

| Неокерами | 800 | 750 | ||

| Кварц | 1200 | 900 | ||

| Байкол | 1200 | 900 | ||

| Сапфировое стекло | 1850 | – | ||

| Кирпич | Рядовой кирпич | 500 | – | |

| Материал печи общего назначения (потолочное использование) | 1300 ~ 1500 | – | ||

| Материал печи общего назначения (теплоизоляционный кирпич) | 900 ~ 1400 | – | ||

| Цемент | Универсальный цемент | < 500 | – | |

| Огнеупорный цемент | 1100 | – | ||

Макс. использовать темп.

нелетучий газ / °C использовать темп.

нелетучий газ / °C | Непрерывная рабочая темп. нелетучий газ / °C | Температура плавления. °С | Температура рекристаллизации. °С | |||

|---|---|---|---|---|---|---|

| Металлы | Металлы с высокой температурой плавления | Вольфрам | – | – | 3387 | 1100 ~ 1300 |

| Молибден | – | – | 2623 | 800 ~ 1200 | ||

| Тантал | – | – | 2990 | 900 ~ 1450 | ||

| Ниобий | – | – | 2415 | 850 ~ 1300 | ||

| Жаропрочная сталь | СУС310С | 1150 | 900 | – | – | |

| СУх545 | 1200 | 1000 | – | – | ||

| Инконель600 | 1050 | 1050 | – | |||

| Общие металлы | СУС316 | 1000 | 700 | – | – | |

| SUS304 | 1000 | 700 | – | – | ||

| Железо | 550 | – | – | – | ||

| Алюминий | 400 | – | – | – | ||

| Медь | 400 | – | – | – | ||

Макс. использовать темп.

атмосфера / °С использовать темп.

атмосфера / °С | Непрерывная рабочая темп. атмосфера / °С | |||

|---|---|---|---|---|

| Пластик | Инженерные пластмассы | Полиимид (ПИ) | – | 300 |

| Полибензимидазол (PBI) | – | 310 | ||

| Полимид-имид (ПАИ) | – | 250 | ||

| Полиэфиримид (PEI) | – | 170 | ||

| Полиацеталь (ПОМ) | – | 80 | ||

| Полифениленсульфид (ППС) | – | 220 | ||

| Полиэфирэфиркетон (PEEK) | – | 250 | ||

| Политетрафторэтилен (ПТФЭ) | – | 260 | ||

| Полиамид 6 (ПА6) | – | 110 ~ 120 | ||

| Полиэтилен сверхвысокой молекулярной массы (СВМПЭ) | – | 80 | ||

Обычные пластмассы. | Полиэтилен (ПЭ) | – | 80 ~ 90 | |

| Полипропилен (ПП) | – | 100 ~ 140 | ||

| Винилхлоридная смола (VC) | – | 60 ~ 80 | ||

| Полистирол (ПС) | – | 80 ~ 90 | ||

| Полиэтилен-телефталат (ПЭТФ) | – | 85 ~ 100 | ||

| Акрилонитрилбутадиен (АБС) | 70 ~ 100 | |||

※Представленные данные предназначены только для справочной стоимости погрузочно-разгрузочных работ.

Установлен новый рекорд для самого термостойкого материала в мире | Imperial News

Discovery прокладывает путь к новым типам теплозащитных экранов (изображение: НАСА)

Исследователи обнаружили, что материалы из карбида тантала и карбида гафния могут выдерживать палящие температуры почти 4000 градусов по Цельсию.

Эти материалы могут позволить космическим кораблям выдерживать сильное тепло, возникающее при выходе и повторном входе в атмосферу.

– д-р Омар Седильос-Барраса

В частности, команда из Имперского колледжа Лондона обнаружила, что температура плавления карбида гафния является самой высокой из когда-либо зарегистрированных для материала. Способность выдерживать температуры почти 4000 °C может проложить путь для использования обоих материалов в еще более экстремальных условиях, например, в термостойкой защите для гиперзвуковых космических аппаратов следующего поколения.

Карбид тантала (TaC) и карбид гафния (HfC) представляют собой огнеупорную керамику, что означает, что они чрезвычайно устойчивы к нагреву. Их способность выдерживать чрезвычайно суровые условия окружающей среды означает, что огнеупорная керамика может использоваться в системах тепловой защиты на высокоскоростных транспортных средствах и в качестве оболочки твэлов в перегретых средах ядерных реакторов. Тем не менее, не было доступной технологии для проверки точки плавления TaC и HfC в лаборатории, чтобы определить, в каких действительно экстремальных условиях они могут функционировать.

Исследователи исследования, опубликованного в журнале Scientific Reports , разработали новый метод экстремального нагрева с использованием лазеров для проверки теплостойкости TaC и HfC. Они использовали методы лазерного нагрева, чтобы найти точку плавления TaC и HfC как по отдельности, так и в виде смешанных композиций обоих.

Они обнаружили, что смешанное соединение (Ta0. 8Hf0.20C) согласуется с предыдущими исследованиями, плавясь при 3905°C, но два соединения сами по себе превышают зарегистрированные ранее температуры плавления. Соединение TaC плавится при 3768°C, а HfC плавится при 39°C.58°С.

8Hf0.20C) согласуется с предыдущими исследованиями, плавясь при 3905°C, но два соединения сами по себе превышают зарегистрированные ранее температуры плавления. Соединение TaC плавится при 3768°C, а HfC плавится при 39°C.58°С.

Исследователи говорят, что новые результаты могут проложить путь к следующему поколению гиперзвуковых транспортных средств, а это означает, что космические корабли могут стать быстрее, чем когда-либо.

Доктор Омар Седильос-Барраса, который в настоящее время является адъюнкт-профессором Техасского университета в Эль-Пасо, провел исследование, защищая докторскую диссертацию в Департаменте материалов Imperial.

Доктор Седильос-Барраса сказал: «Трение, возникающее при движении со скоростью выше 5 Маха — гиперзвуковой скоростью — создает очень высокие температуры. До сих пор TaC и HfC не были потенциальными кандидатами для гиперзвуковых летательных аппаратов, но наши новые результаты показывают, что они могут выдерживать даже больше тепла, чем мы думали ранее, — больше, чем любое другое соединение, известное человеку. Это означает, что они могут быть полезными материалами для новых типов космических кораблей, которые могут летать через атмосферу, как самолет, прежде чем достичь гиперзвуковой скорости, чтобы выстрелить в космос. Эти материалы могут позволить космическим кораблям выдерживать экстремальное тепло, выделяемое при выходе из атмосферы и повторном входе в нее».

Это означает, что они могут быть полезными материалами для новых типов космических кораблей, которые могут летать через атмосферу, как самолет, прежде чем достичь гиперзвуковой скорости, чтобы выстрелить в космос. Эти материалы могут позволить космическим кораблям выдерживать экстремальное тепло, выделяемое при выходе из атмосферы и повторном входе в нее».

Примерами потенциального использования TaC и HfC могут быть носовые крышки космических кораблей и края внешних инструментов, которые должны выдерживать наибольшее трение во время полета.

В настоящее время транспортные средства, движущиеся со скоростью более 5 Маха, не перевозят людей, но доктор Седильос-Барраса предполагает, что в будущем это может быть возможно.

Д-р Седильос-Барраса добавил: «Наши испытания показывают, что эти материалы действительно перспективны в разработке космических аппаратов будущего. Способность выдерживать такие экстремальные температуры означает, что миссии с участием гиперзвуковых космических кораблей однажды могут стать пилотируемыми.