Жаропрочные стали – марки и состав жаростойких сталей и сплавов

alexxlab | 17.03.2020 | 0 | Разное

жаропрочные стали, жаростойкость, температура плавления

Развитие новых промышленных технологий, ракетной техники, сложного турбинного оборудования в середине пятидесятых годов прошлого века, повлекло за собой модернизацию металлургической отрасли в целом. В отдельное направление выделились работы по созданию жаропрочных сплавов. С течением времени они нашли применение в атомном машиностроении, энергетике, химической промышленности и заняли место в цепочке высокотехнологических производств.

Жаропрочные и жаростойкие материалы

Жаропрочные и жаростойкие сплавы — это большая группа легированных материалов с присадками молибдена, титана, хрома и ряда других элементов. Все эти сплавы изготавливаются на железной, никелевой и кобальтовой основах. Их главной особенностью является сохранение повышенной прочности при высоких температурах.

Основные типы

Наиболее распространены сплавы на основе железа. Это хромистые, хромоникелевые, а также хромомарганцевые стали с молибденовыми, титановыми и вольфрамовыми присадками. Также производят сплавы с такими легирующими элементами, как алюминий, ниобий, ванадий, бор, но в меньших количествах.

Наиболее распространены сплавы на основе железа. Это хромистые, хромоникелевые, а также хромомарганцевые стали с молибденовыми, титановыми и вольфрамовыми присадками. Также производят сплавы с такими легирующими элементами, как алюминий, ниобий, ванадий, бор, но в меньших количествах.

В большинстве случаев процент добавления присадок в сталь достигает от 15 до 50%

Вторая, весьма востребованная группа — сплавы на никелевой основе. В качестве присадки используется хром. Жаропрочность также повышают добавки титана, церия, кальция, бора и сходных по составу элементов. В отдельных технологических комплексах востребованы сплавы на основе никеля с молибденом.

К третьей группе относятся термостойкие сплавы на кобальтовой основе. Легирующими элементами для них служат углерод, вольфрам, ниобий, молибден.

В металлургии существует целый ряд материалов, который используется при легировании сталей:

- хром,

- никель,

- молибден,

- ванадий,

- ниобий,

- титан,

- марганец,

- Вольфрам.

- кремний,

- тантал,

- алюминий,

- медь,

- бор,

- кобальт,

- цирконий.

Широко используются редкоземельные элементы.

Химический состав

Определение химического состава жаростойких материалов — сложный процесс. Необходимо учитывать не только основные легирующие элементы, но и то, что попадает в продукцию как примеси или остаётся в результате химических реакций, протекающих во время плавки.

Специально добавленные легирующие элементы вводятся для получения необходимых технологических, физических и механических свойств. А примеси и образовавшиеся при плавке химические элементы могут ухудшать свойства высоколегированного металла.

Для хромоникелевых сплавов и огнеупорных материалов на основе кобальта опасно присутствие серы более 0,005%, следов олова, свинца, сурьмы и других легкоплавких металлов.

Структура и свойства

Жаропрочность определяется не только химическим составом металлов, но и формой, в которой примеси находятся в сплаве. Например, сера в виде сульфидов никеля снижает температуру плавления. А та же сера, соединённая с цирконием, церием, магнием образует тугоплавкие структуры. Большое влияние на жаропрочность оказывает чистота никеля или хрома. Однако следует учитывать, что свойства сплавов варьируются в зависимости от применяемой технологии.

Главное свойство, по которому определяют жаростойкость материала — ползучесть. Это явление постоянной деформации под непрерывным напряжением. Сопротивляемость материала разрушению под действием температуры

Классификация сплавов

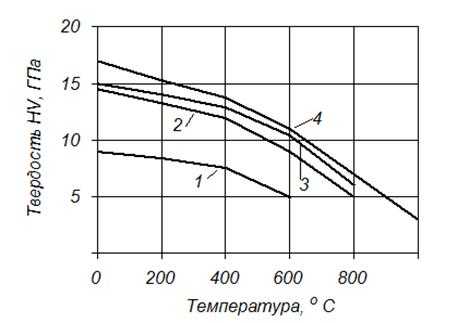

Первый параметр классификации сплавов — это жаропрочность, то есть способность материала выдерживать механические деформации при высоких температурах, без деформации.

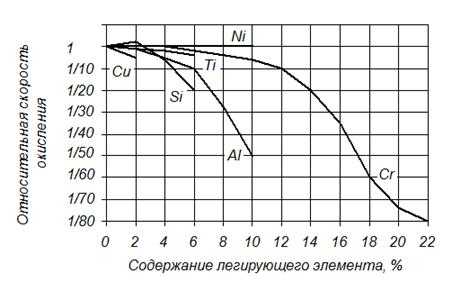

Во-вторых, это жаростойкость (окалиностойкость). Способность материала противостоять газовой коррозии при высоких температурах. При описании процессов до шестисот градусов Цельсия используется термин «теплоустойчивость».

Одной из основных характеристик является предел ползучести. Это напряжение, при котором деформация материала за определённый период достигает заданной величины. Время деформации является сроком службы детали или конструкции.

Одной из основных характеристик является предел ползучести. Это напряжение, при котором деформация материала за определённый период достигает заданной величины. Время деформации является сроком службы детали или конструкции.

Для каждого материала установлена максимальная величина пластической деформации. К примеру, у лопаток паровых турбин эти деформации должны быть не больше 1% за 10 лет. Лопатки газовых турбин — не больше 1−2% за 500 часов. Трубы паровых котлов, работающих под давлением не должны деформироваться больше чем на 1% за 100 000 часов работы.

По способу получения материала жаропрочные марки классифицируют следующим образом.

- Хромистые стали мартенситного класса: Х5, Х5М, Х5ВФ, 1Х8ВФ, 4Х8С2,1Х12Н2ВМФ.

- Хромистые стали мартенситно-ферритного класса: Х6СЮ, 1Х11МФ, 1Х12ВНМФ, 15Х12ВМФ, 18Х11МФБ, 1Х12В2МФ.

- Хромистые стали ферритного класса:1х12СЮ, 0Х13, Х14, Х17, Х18СЮ, Х25Е, Х28.

- Стали аустенито-мартенситного и аустенито-ферритного класса: 2Х13Н4Г9, Х15Н9Ю, Х17Н7Ю, 2Х17Н2, 0Х20Н14С2, Х20Н14С2.

- Стали аустенитного класса: 0Х18Н10, 0Х18Н11, 1Х18Н9, 0Х18Н12Т, 1Х18Н12Т.

Маркировка сталей разнится по ГОСТам и техническим условиям. В вышеприведённом списке применяется классификация ГОСТ 5632–61 , в которой легко проследить наличие легирующего элемента по буквам. Х — хром, В — ванадий, М — молибден. Например, шифр 09Г2С означает, что в сплаве присутствует 0,09% углерода, 2% марганца и кремний, которого меньше 1%. Цифра впереди показывает содержание углерода (без цифры — до одного процента). Цифра после буквы показывает содержание определённого легирующего элемента в процентах. При содержании какого-либо элемента менее одного процента цифры не ставятся.

Ещё одним нормативным документом служит ГОСТ 5632–61 , с применением специальных обозначений. Для того чтобы быстро соотносить разные ГОСТы и Технические Условия можно воспользоваться соответствующим справочником или сортаментом отдельных выпусков.

По ГОСТ 5632–61 сплавы классифицируются следющим образом:

Стали аустенитного класса с высоким содержание хрома: ЭИ813 (1Х25Н25ТР), ЭИ835, ЭИ417.

Стали аустенитного класса с высоким содержание хрома: ЭИ813 (1Х25Н25ТР), ЭИ835, ЭИ417.- Стали с карбидным уплотнением: ЭИ69, ЭИ481, ЭИ590, ЭИ388, ЭИ572.

- Стали сложнолегированные повышенной жаропрочности аустенитного класса: ЭИ694Р, ЭИ695, ЭП17, ЭИ726, ЭИ680, ЭП184.

- Стали с интерметаллидным упрочнением аустенитного класса: ЭИ696, ЭП33, ЭИ786, ЭИ 612, ЭИ787, ЭП192, ЭП105, ЭП284.

За рубежом применяется своя классификация материалов. Например, AISI 309, AISI 310S.

Технология и применение

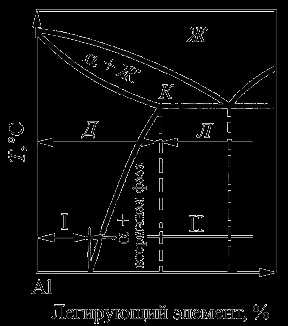

По структуре и способу получения специальные стали подразделяются на следующие: аустенитные, мартенситные, перлитные, мартенсито-ферритные. Мартенситные и аустенитные стали применяются, если температура достигает 450−700о С и по объёму плавки занимают первое место.

С повышением температуры до 700−1000

о С используются никелевые сплавы, при ещё более высоких температурах необходимо включать в технологический процесс кобальтовые сплавы, графит, тугоплавкие металлы и термическую керамику.

Аустенитные — самые жаропрочные стали, которые используются, если температура среды достигает 600о С. Основа легирования — хром и никель. Присадки Ti, Nb, Cr, Mo, W, Al.

Стали мартенситного класса предназначены для производства изделий, работающих при температуре в диапазоне 450−600о С. Повышенная жаропрочность у мартенситных сталей достигается уменьшением (до 0.10−0.15%) содержания углерода и легированием хромом 10−12%, молибденом, ниобием, вольфрамом, либо средним (0,4%) содержанием углерода и легированием кремнием (до 2−3%) и хромом (в пределах 5−10%).

Применение специальных сталей и сплавов узконаправленное и наиболее эффективно в сложных областях производства. К примеру, жаропрочные стали марки 30Х12Н7С2 и 30Х13Н7С2С нашли широкое применение в современном двигателестроении. Марки 15ХМ и 12Х12ВНМФ — в производстве котлов и сосудов под давлением. Марка стали ХН70ВМТЮ идёт на производство лопаток газовых турбин, а 08Х17Т используется при изготовлении топочных элементов печей. К жаропрочным также относится нержавеющая сталь.

Марки нержавеющей стали

Прежде всего это ЭИ417 или 20Х23Н18 по ГОСТ 5632–61 . Аналог западноевропейских и американских производителей — известная AISI 310. Аустенитная сталь, изделия из которой востребованы для работы в среде с температурой, достигающей 1000 °C.

20Х25Н20С2, она же ЭИ283 — аустенитный сплав, устойчивый к температурам в 1200о С и выше.

Низкоуглеродистые сплавы с содержанием хрома от 4 до 20% используется для производства листовой нержавеющей стали. Жаропрочная нержавейка по сортаменту выпускается холоднокатаной и горячекатаной, толстолистовой и тонколистовой.

Достоинства и недостатки

Свойства жаропрочных сталей делают незаменимым этот материал в таких сферах, как ракетостроение и космическая отрасль, сложное двигателестроение, авиапромышленность, производство ключевых элементов газовых турбин и многих других. Их доля в прокате высокотехнологичной стали достигает 50%. Некоторые сплавы способны работать при температуре свыше 7000° С.

Свойства жаропрочных сталей делают незаменимым этот материал в таких сферах, как ракетостроение и космическая отрасль, сложное двигателестроение, авиапромышленность, производство ключевых элементов газовых турбин и многих других. Их доля в прокате высокотехнологичной стали достигает 50%. Некоторые сплавы способны работать при температуре свыше 7000° С.

Этот сложный в производстве материал, изготовление которого невозможно без специального оборудования и квалифицированного персонала, имеет высокую себестоимость. Использование подобных сталей не может быть универсальным, поэтому для его эффективного применения необходимо наличие развитой научно-технической базы.

obrabotkametalla.info

ВЫСОКОЛЕГИРОВАННЫЕ ЖАРОПРОЧНЫЕ И ЖАРОСТОЙКИЕ СТАЛИ

Жаропрочные стали и сплавы — это вид конструкционных материалов, эксплуатирующихся при высоких температурах (Траб > 550—580 “С) в течение длительного времени (tpa6 > Ю ООО…100 ООО ч) в условиях сложнонапряженного состояния. Основной их характеристикой, определяющей надежность и работоспособность конструкций, является жаропрочность.

Составляющими понятия жаропрочности являются:

1) величина напряжений, вызывающая деформации, не приводящие к разрушению материала или конструкции при рабочей температуре за заданный отрезок времени Если оговариваются напряжение и время, то такая характеристика называется пределам длительной прочности, если оговариваются напряжение, время и деформация, то такая характеристика называется пределом ползучести;

2) запас пластичности, определяемый при испытаниях на длительную прочность и ударную вязкость после длительного старения, определяющий чувствительность материала к надрезу;

3) значение прочности ов, пластичности 5 при нормальной температуре и сопротивление усталости ст_, при высоких температурах,

4) технологические свойства, обеспечивающие возможность обработки заготовок с использованием обычных операций штамповки, ковки, механической обработки и сварки.

Наиболее важными составляющими жаропрочности являются ползучесть и длительная прочность.

Как известно [3], уровень ползучести определяется сопротивлением деформации кристаллической решетки при заданной температуре, зависящим от легирования, субструктуры металла в исходном состоянии и субструктуры, формирующейся в процессе высокотемпературного скольжения, а также выделении второй фазы из твердого раствора и состояния границ зерен (межзеренное проскальзывание). Как правило, чем выше уровень легирования твердого раствора, тем выше его сопротивление деформации ползучести при Т = const. Существенно повышают сопротивление ползучести Сг, Mo, W. В то же время с ростом температуры при постоянной величине деформации прочность крист аттической решетки может снижаться из-за увеличивающейся диффузии элементов и ослабления межатомных связей.

Таким образом, сопротивление ползучести определяется природой металла, его структурой и температурой. Установлено, что при рабочей температуре до Тр = 0,5Та1 прочность металла и сопротивление ползучести определяются стабильностью его дислокационной структуры. При Тр > 0,5Т11Л устойчивость дислокаций снижается, степень их закрепления структурными и концентрационными дефектами ослабевает из-за усиления диффузии, а основную роль в сопротивлении ползучести играют силы межатомной связи. Как правило, чем выше

Тщ, и Трекр элемента, составляющего основу сплава (например, Fe или Со), тем выше сопротивление ползучести. Из структурных факторов наиболее заметно на уровень ползучести влияют состояние (дефектность) границ зерен и свойства упрочняющих (вторичных) дисперсных фаз.

Пределом ползучести называют напряжение, вызывающее величину пластической остаточной деформации при заданной температуре, не приводящей к разрушению

металла. Например, <^/1000о означает величину напряжения, которое при рабочей температуре Т = 500 °С вызывает 1% остаточной (пластической) деформации за 10 ООО ч эксплуатации.

В стандартах эта характеристика оговорена для каждой марки жаропрочной или теплостойкой стали [8].

При экспериментальном определении уровня жаропрочности удобнее использовать значение скорости ползучести при данной температуре и напряжении, которая соответствует определенному удлинению (величине деформации).

Под пределом длительной прочности понимают напряжение, вызывающее разрушение материала за заданный срок при температуре эксплуатации. Однозначно доказано, что гетерогенные сплавы обладают большей длительной прочностью, чем гомогенные сплавы. Лучшие результаты получаются, если легирующий элемент (например, Mo, Nb, W и т. п.) и растворяется в твердом растворе (упрочняет матрицу), и образует вторую фазу.

По степени легирования жаропрочные стали можно разделить на низколегированные (Сг, Mo, V < 3%), работающие до Т < 500—580 °С (теплостойкие), и высоколегированные, содержащие Cr, Mo, V и другие легирующие элементы в количестве до 30—40% и длительно работающие при Т > 580…600 “С. О них пойдет речь в этой главе.

Жаропрочные стали по типу легирования и характеру упрочнения классифицируют на две группы:

1. Гомогенные аустенитные стали, неупрочняемые термической обработкой. Жаропрочные свойства у них достигаются введением в железо повышенного количества углерода и комплексным легированием матрицы Ni, Сг, Мп, Mo, V и Nb с тем, чтобы получить стабильное во всем температурном интервале эксплуатации аустенитное состояние. Эти свойства обеспечиваются также и субмикроскопически тонкой структурой, образующейся при выделении карбидной фазы. К таким сталям относятся 06Х14Н6Б, 08Х18Н12Т, 20Х23Н18, 07XI6H9M2. Они применяются для паропроводов, камер сгорания и других узлов энергетического оборудования, длительно работающих при высоких температурах.

2. Гетерогенные стали упрочняются термообработкой (закалка и старение), в результате которой в аустенитных сталях образуется достаточное количество карбидных, карбонитридных и интерметал — лидных фаз, упрочняющих границы матрицы и обеспечивающие им требуемую жаропрочность (ползучесть) при более высоких температурах (до 700-750 “С). Эти фазы не растворяются при длительном высокотемпературном нагреве и, создавая барьеры для движения дислокации, снижают интенсивность пограничной диффузии элементов, повышая температуру рекристаллизации, а следовательно, и длительную прочность при высоких температурах.

Наиболее стабильными упрочняющими фазами являются фазы Лавеса Fe2W, Fe2Mo, Fe2Ti. Они, например, обеспечивают требуемый уровень жаропрочности сталей марок 10Х12Н20ТЗР, 40Х18Н25С2, 10Х15Н35ВТР и др. Из этих сталей изготовляют роторы паровых турбин, паропроводы, лопатки турбин, автоклавы и др.

Все указанные стали обладают также жаростойкостью.

Характеристика свариваемости

Свариваемость гомогенных жаропрочных сталей определяется формирующейся структурой и свойствами шва и зоны термического влияния. В стабильно аустенитных сталях с соотношением Cr. JKB/Ni3KH < 1,3 кристаллизация шва протекает путем выделения из жидкой фазы твердого раствора аустенита и небольшого количества 5-феррита. Однако в условиях ускоренного охлаждения швы в этом случае состоят по существу из одного аустенита, формирующегося в виде крупных столбчатых кристаллитов со значительно развитой меж — дендритной ликвацией. При Cr3KB/NiJiaj >1,3 ведущей фазой при кристаллизации является феррит, что приводит к измельчению зерна аустенита и упрочнению структуры шва. Содержание феррита в этих сталях может достигать 5…6%. Для придания таким сталям однофазного состояния с мелким зерном шов и сварное соединение в целом должны быть подвергнуты аустенизации (закалке с J 050 .1100 С), так как аустенитная (или с небольшим количеством феррита) крупнозернистая структура шва с высоким уровнем междендритной ликвации повышает склонность его к горячим трещинам.

Важной для характеристики свариваемости является схема кристаллизации шва. Наиболее благоприятной с точки зрения сопротивляемости горячим трещинам яв-

172

ляется кристаллизация с изгибом кристаллитов, при котором угол срастания их в центре шва близок к нулю (см. рис. 8.2). При многослойной сварке последующий шов создает условия для появления транскристаллизации металла шва, что в свою очередь повышает склонность к горячим трещинам.

В околошовной зоне соединений из указанных двух ірупп сталей происходят следующие изменения:

• выделение сегрегатов S, Р, РЬ и карбидной эвтектики с возможностью образования трещин-надрывов;

• расплавление по линии сплавления неметаллических включений;

• образование первичного d-феррита в высоконаг — реваемых зонах, что повышает склонность к охрупчиванию;

• коагуляция и растворение избыточных упрочняющих фаз, способствущие охрупчиванию тела зерна;

• рост зерна в участках нагрева выше 1000 “С, особенно в гомогенных сталях, находившихся перед сваркой в состоянии наклепа на 5..Л5% (листы, профили).

Таким образом, характер кристаллизации сварных швов и изменения состояния металла в ЗТВ снижают пластичность металла в температурном интервале хрупкости, что приводит к горячим кристаллизационным трещинам, а при Т = 1450… 1000 “С — к горячим подсолидус- ным трещинам, образующимся в результате межзеренной высокотемпературной деформации.

В сварных швах и ЗТВ из этих сталей образуются также ликвационные горячие трещины (по строчкам неметал — лических включений), особенно при сварке на мягких режимах (малые скорости сварки) и при многослойной сварке (повторный нагрев). Этот вид трещин наиболее характерен при сварке деталей из литых жаропрочных сталей.

Свариваемость гетерогенных жаропрочных сталей, содержащих феррита до 8…10% и подвергающихся пос — лесварочной термообработке (закалка+старение), характеризуется возникновением трещин в интервале температур Т — 600…800 °С как результат чрезмерного роста зерна и формирования плоских (надрезы) включений карбидов по их границам. Трещины чаще возникают в жестких сварных узлах, имеющих концентраторы напряжений (иепровары, подрезы). Стали, легированные Ті и Nb (12Х18Н9Б, 10X15h45B3T, 12Х18Н9ТР), наиболее склонны к подобному трещинообразованию.

При длительной эксплуатации сварных соединений в интервале 300…500 °С, в металле швов, содержащих

8.. . 10% феррита, наблюдается охрупчивание («475-градусная» хрупкость) из-за дополнительного выделения карбидов хрома. При Т = 650…900 °С охрупчивание соединений происходит вследствие выделения хрупкой ст — фазы, что создает опасность локальных разрушений. Гомогенизация сварных соединении из сталей этой группы устраняет оба вида охрупчивания и восстанавливает необходимую пластичность сварных соединений. Швы, легированные бором, как правило, более стойки к образованию трещин.

Для жаропрочных сталей характерно радиационное охрупчивание из-за образования в решетке твердого раствора атомов водорода и гелия под действием нейтронного облучения. Длительная прочность таких сталей и сварных соединений снижается и практически не восстанавливается. Исключение составляют стали типа 25- 20, легированные ниобием (Nb>10%).

Технологические рекомендации по сварке

Технология сварки жаропрочных гомогенных сталей аус — тенитного класса, длительно эксплуатирующихся при Т > 600 °С, должна обеспечивать в шве за счет легирующих сварочных материалов наличие не более 1…2% фер- ритной фазы с целью обеспечения пластичности и предупреждения охрупчивания шва.

При ручной дуговой сварке это достигается за счет выбора типов и марок электродов.

При сварке под флюсом и в защитных газах необходимо учитывать повышенную долю участия основного металла в шве, существенно влияющую на состав шва, и варьировать как марками электродной проволоки, так и режимами сварки, особенно при выполнении корневых и облицовочных швов. Охрупчивание таких швов практически исключается, если содержание 5-феррита в шве не более 4%.

Для сварки жаропрочных гетерогенных сталей рекомендуется применять сварочные материалы аустенитно — карбидного, аустенитно-боридного или глубоко аусте — нитного классов. Стойкость против горячих трещин также повышается за счет снижения содержания примесей в сталях и сварочных материалах, достигающаяся при специальной технологии их выплавки (вакуумнолуговая, электрошлаковая и т. д.). Некоторые примеры по выбору сварочных материалов для сварки гомогенных и гетерогенных сталей приведены в табл. 14.1.

Для сталей обоих групп при автоматических способах сварки используют безокислительные флюсы ФЦ— 17, ФЦ—18, АНФ—5, 48-ОФ—6М или инертные защитные газы (Аг, Не).

Материалы и их поведение при сварке 1 Глава 14. Высоколегированные жаропрочные… |

Сварочные материалы для сварки сталей аустенитного, аустенитно-ферритного и аустенитно-карбидного классов

Марка стали | Марка электрода при ручной сварке | Тип наплавленного металла | Марка проволоки при механизированной сварке | Марка флюса | Стр>ктура наплавленного металла |

0SX18H9 | ЦТ-26 | 10Х16Н9М2 | СВ-10Х16Н25АМ6 | ФЦ-17 | Аустенитная |

08XI8h20T | ЦТ-26 | ФЦ-18 | Аустснитно- ферритная | ||

08Х18Н12Т | ЦТ-15 | АН-18 | |||

08Х16Н9М2 | ЦТ-26 | 10XI6H9M2 | Св-Х1бН9М2 | АН-26 | |

І2ХІ6Н13М2Б | ЦТ-7 | I0XI8h21М2Б | Св-08Х18Н9Б | АНФ-5 | |

12Х14Н20В2БР | ЦТ-23 | 12Х14НІ8В2Б | 48-ОФ-6М | Аустенитно- карбидная | |

08X18Н10 | цп-п | 04Х20Н9 | 48-ОФ-6М | Аустенитная |

Окончание табл 14. 1

|

Тепловые режимы сварки, определяющие формирование геометрических размеров швов, существенно влияют на образование горячих трещин. Сварочный ток выбирается (рассчитывается) так, чтобы его величина была на 25…30% меньше, чем для углеродистых сталей соответствующей толщины.

Наиболее удобно регулировать гепловложение за счет скорости сварки, при этом косвенным критерием оптимальной скорости является большая кривизна чешуек на поверхности шва. Предпочтительно избегать малых диаметров электродов и проволок.

Перемешивание сварочной ванны механическим или электромагнитным путем, введение холодной присадки в ванну, интенсивное охлаждение свариваемого изделия повышают стойкость швов против горячих и полугоря — чих трещин.

Из дуговых способов сварки лучшие результаты достигаются при аргонодуговой сварке.

При всех способах сварки необходимы тщательная зачистка кромок, их обезжиривание, а в отдельных случаях травление. Необходимо стремиться к минимальному количеству прихваток, а требуемая точность сборки должна обеспечиваться за счет использования сборочно-сварочных приспособлений.

Термообработку сварных конструкций, работающих при Т < 500 “С, проводят только для снятия остаточных напряжений (отжиг при Т = 900 °С в течение 10 ч). Для эксплуатации соединений при Т > 500 °С необходима аустенизация сварных соединений при Т = 1100… 1150 °С, приводящая к полному растворению карбидов в теле зерна и последующему их измельчению. Иногда проводят двойную аустенизацию.

Более подробную информацию о сварке жаропрочных и жаростойких сталей можно получить в литературе [7, 8].

hssco.ru

ВЫСОКОЛЕГИРОВАННЫЕ ЖАРОПРОЧНЫЕ И ЖАРОСТОЙКИЕ СТАЛИ

МАТЕРИАЛЫ И ИХ ПОВЕДЕНИЕ ПРИ СВАРКЕ

Жаропрочные стали и сплавы — это вид конструкционных материалов, эксплуатирующихся при высоких температурах (Траб > 550—580 “С) в течение длительного времени (tpa6 > Ю ООО…100 ООО ч) в условиях сложнонапряженного состояния. Основной их характеристикой, определяющей надежность и работоспособность конструкций, является жаропрочность.

Составляющими понятия жаропрочности являются:

1) величина напряжений, вызывающая деформации, не приводящие к разрушению материала или конструкции при рабочей температуре за заданный отрезок времени Если оговариваются напряжение и время, то такая характеристика называется пределам длительной прочности, если оговариваются напряжение, время и деформация, то такая характеристика называется пределом ползучести;

2) запас пластичности, определяемый при испытаниях на длительную прочность и ударную вязкость после длительного старения, определяющий чувствительность материала к надрезу;

3) значение прочности ов, пластичности 5 при нормальной температуре и сопротивление усталости ст_, при высоких температурах,

4) технологические свойства, обеспечивающие возможность обработки заготовок с использованием обычных операций штамповки, ковки, механической обработки и сварки.

Наиболее важными составляющими жаропрочности являются ползучесть и длительная прочность.

Как известно [3], уровень ползучести определяется сопротивлением деформации кристаллической решетки при заданной температуре, зависящим от легирования, субструктуры металла в исходном состоянии и субструктуры, формирующейся в процессе высокотемпературного скольжения, а также выделении второй фазы из твердого раствора и состояния границ зерен (межзеренное проскальзывание). Как правило, чем выше уровень легирования твердого раствора, тем выше его сопротивление деформации ползучести при Т = const. Существенно повышают сопротивление ползучести Сг, Mo, W. В то же время с ростом температуры при постоянной величине деформации прочность крист аттической решетки может снижаться из-за увеличивающейся диффузии элементов и ослабления межатомных связей.

Таким образом, сопротивление ползучести определяется природой металла, его структурой и температурой. Установлено, что при рабочей температуре до Тр = 0,5Та1 прочность металла и сопротивление ползучести определяются стабильностью его дислокационной структуры. При Тр > 0,5Т11Л устойчивость дислокаций снижается, степень их закрепления структурными и концентрационными дефектами ослабевает из-за усиления диффузии, а основную роль в сопротивлении ползучести играют силы межатомной связи. Как правило, чем выше

Тщ, и Трекр элемента, составляющего основу сплава (например, Fe или Со), тем выше сопротивление ползучести. Из структурных факторов наиболее заметно на уровень ползучести влияют состояние (дефектность) границ зерен и свойства упрочняющих (вторичных) дисперсных фаз.

Пределом ползучести называют напряжение, вызывающее величину пластической остаточной деформации при заданной температуре, не приводящей к разрушению

металла. Например, <^/1000о означает величину напряжения, которое при рабочей температуре Т = 500 °С вызывает 1% остаточной (пластической) деформации за 10 ООО ч эксплуатации.

В стандартах эта характеристика оговорена для каждой марки жаропрочной или теплостойкой стали [8].

При экспериментальном определении уровня жаропрочности удобнее использовать значение скорости ползучести при данной температуре и напряжении, которая соответствует определенному удлинению (величине деформации).

Под пределом длительной прочности понимают напряжение, вызывающее разрушение материала за заданный срок при температуре эксплуатации. Однозначно доказано, что гетерогенные сплавы обладают большей длительной прочностью, чем гомогенные сплавы. Лучшие результаты получаются, если легирующий элемент (например, Mo, Nb, W и т. п.) и растворяется в твердом растворе (упрочняет матрицу), и образует вторую фазу.

По степени легирования жаропрочные стали можно разделить на низколегированные (Сг, Mo, V < 3%), работающие до Т < 500—580 °С (теплостойкие), и высоколегированные, содержащие Cr, Mo, V и другие легирующие элементы в количестве до 30—40% и длительно работающие при Т > 580…600 “С. О них пойдет речь в этой главе.

Жаропрочные стали по типу легирования и характеру упрочнения классифицируют на две группы:

1. Гомогенные аустенитные стали, неупрочняемые термической обработкой. Жаропрочные свойства у них достигаются введением в железо повышенного количества углерода и комплексным легированием матрицы Ni, Сг, Мп, Mo, V и Nb с тем, чтобы получить стабильное во всем температурном интервале эксплуатации аустенитное состояние. Эти свойства обеспечиваются также и субмикроскопически тонкой структурой, образующейся при выделении карбидной фазы. К таким сталям относятся 06Х14Н6Б, 08Х18Н12Т, 20Х23Н18, 07XI6H9M2. Они применяются для паропроводов, камер сгорания и других узлов энергетического оборудования, длительно работающих при высоких температурах.

2. Гетерогенные стали упрочняются термообработкой (закалка и старение), в результате которой в аустенитных сталях образуется достаточное количество карбидных, карбонитридных и интерметал – лидных фаз, упрочняющих границы матрицы и обеспечивающие им требуемую жаропрочность (ползучесть) при более высоких температурах (до 700-750 “С). Эти фазы не растворяются при длительном высокотемпературном нагреве и, создавая барьеры для движения дислокации, снижают интенсивность пограничной диффузии элементов, повышая температуру рекристаллизации, а следовательно, и длительную прочность при высоких температурах.

Наиболее стабильными упрочняющими фазами являются фазы Лавеса Fe2W, Fe2Mo, Fe2Ti. Они, например, обеспечивают требуемый уровень жаропрочности сталей марок 10Х12Н20ТЗР, 40Х18Н25С2, 10Х15Н35ВТР и др. Из этих сталей изготовляют роторы паровых турбин, паропроводы, лопатки турбин, автоклавы и др.

Все указанные стали обладают также жаростойкостью.

Характеристика свариваемости

Свариваемость гомогенных жаропрочных сталей определяется формирующейся структурой и свойствами шва и зоны термического влияния. В стабильно аустенитных сталях с соотношением Cr. JKB/Ni3KH < 1,3 кристаллизация шва протекает путем выделения из жидкой фазы твердого раствора аустенита и небольшого количества 5-феррита. Однако в условиях ускоренного охлаждения швы в этом случае состоят по существу из одного аустенита, формирующегося в виде крупных столбчатых кристаллитов со значительно развитой меж – дендритной ликвацией. При Cr3KB/NiJiaj >1,3 ведущей фазой при кристаллизации является феррит, что приводит к измельчению зерна аустенита и упрочнению структуры шва. Содержание феррита в этих сталях может достигать 5…6%. Для придания таким сталям однофазного состояния с мелким зерном шов и сварное соединение в целом должны быть подвергнуты аустенизации (закалке с J 050 .1100 С), так как аустенитная (или с небольшим количеством феррита) крупнозернистая структура шва с высоким уровнем междендритной ликвации повышает склонность его к горячим трещинам.

Важной для характеристики свариваемости является схема кристаллизации шва. Наиболее благоприятной с точки зрения сопротивляемости горячим трещинам яв-

172

ляется кристаллизация с изгибом кристаллитов, при котором угол срастания их в центре шва близок к нулю (см. рис. 8.2). При многослойной сварке последующий шов создает условия для появления транскристаллизации металла шва, что в свою очередь повышает склонность к горячим трещинам.

В околошовной зоне соединений из указанных двух ірупп сталей происходят следующие изменения:

• выделение сегрегатов S, Р, РЬ и карбидной эвтектики с возможностью образования трещин-надрывов;

• расплавление по линии сплавления неметаллических включений;

• образование первичного d-феррита в высоконаг – реваемых зонах, что повышает склонность к охрупчиванию;

• коагуляция и растворение избыточных упрочняющих фаз, способствущие охрупчиванию тела зерна;

• рост зерна в участках нагрева выше 1000 “С, особенно в гомогенных сталях, находившихся перед сваркой в состоянии наклепа на 5..Л5% (листы, профили).

Таким образом, характер кристаллизации сварных швов и изменения состояния металла в ЗТВ снижают пластичность металла в температурном интервале хрупкости, что приводит к горячим кристаллизационным трещинам, а при Т = 1450… 1000 “С — к горячим подсолидус- ным трещинам, образующимся в результате межзеренной высокотемпературной деформации.

В сварных швах и ЗТВ из этих сталей образуются также ликвационные горячие трещины (по строчкам неметал – лических включений), особенно при сварке на мягких режимах (малые скорости сварки) и при многослойной сварке (повторный нагрев). Этот вид трещин наиболее характерен при сварке деталей из литых жаропрочных сталей.

Свариваемость гетерогенных жаропрочных сталей, содержащих феррита до 8…10% и подвергающихся пос – лесварочной термообработке (закалка+старение), характеризуется возникновением трещин в интервале температур Т — 600…800 °С как результат чрезмерного роста зерна и формирования плоских (надрезы) включений карбидов по их границам. Трещины чаще возникают в жестких сварных узлах, имеющих концентраторы напряжений (иепровары, подрезы). Стали, легированные Ті и Nb (12Х18Н9Б, 10X15h45B3T, 12Х18Н9ТР), наиболее склонны к подобному трещинообразованию.

При длительной эксплуатации сварных соединений в интервале 300…500 °С, в металле швов, содержащих

8.. . 10% феррита, наблюдается охрупчивание («475-градусная» хрупкость) из-за дополнительного выделения карбидов хрома. При Т = 650…900 °С охрупчивание соединений происходит вследствие выделения хрупкой ст – фазы, что создает опасность локальных разрушений. Гомогенизация сварных соединении из сталей этой группы устраняет оба вида охрупчивания и восстанавливает необходимую пластичность сварных соединений. Швы, легированные бором, как правило, более стойки к образованию трещин.

Для жаропрочных сталей характерно радиационное охрупчивание из-за образования в решетке твердого раствора атомов водорода и гелия под действием нейтронного облучения. Длительная прочность таких сталей и сварных соединений снижается и практически не восстанавливается. Исключение составляют стали типа 25- 20, легированные ниобием (Nb>10%).

Технологические рекомендации по сварке

Технология сварки жаропрочных гомогенных сталей аус – тенитного класса, длительно эксплуатирующихся при Т > 600 °С, должна обеспечивать в шве за счет легирующих сварочных материалов наличие не более 1…2% фер- ритной фазы с целью обеспечения пластичности и предупреждения охрупчивания шва.

При ручной дуговой сварке это достигается за счет выбора типов и марок электродов.

При сварке под флюсом и в защитных газах необходимо учитывать повышенную долю участия основного металла в шве, существенно влияющую на состав шва, и варьировать как марками электродной проволоки, так и режимами сварки, особенно при выполнении корневых и облицовочных швов. Охрупчивание таких швов практически исключается, если содержание 5-феррита в шве не более 4%.

Для сварки жаропрочных гетерогенных сталей рекомендуется применять сварочные материалы аустенитно – карбидного, аустенитно-боридного или глубоко аусте – нитного классов. Стойкость против горячих трещин также повышается за счет снижения содержания примесей в сталях и сварочных материалах, достигающаяся при специальной технологии их выплавки (вакуумнолуговая, электрошлаковая и т. д.). Некоторые примеры по выбору сварочных материалов для сварки гомогенных и гетерогенных сталей приведены в табл. 14.1.

Для сталей обоих групп при автоматических способах сварки используют безокислительные флюсы ФЦ— 17, ФЦ—18, АНФ—5, 48-ОФ—6М или инертные защитные газы (Аг, Не).

Материалы и их поведение при сварке 1 Глава 14. Высоколегированные жаропрочные… |

Сварочные материалы для сварки сталей аустенитного, аустенитно-ферритного и аустенитно-карбидного классов

Марка стали | Марка электрода при ручной сварке | Тип наплавленного металла | Марка проволоки при механизированной сварке | Марка флюса | Стр>ктура наплавленного металла |

0SX18H9 | ЦТ-26 | 10Х16Н9М2 | СВ-10Х16Н25АМ6 | ФЦ-17 | Аустенитная |

08XI8h20T | ЦТ-26 | ФЦ-18 | Аустснитно- ферритная | ||

08Х18Н12Т | ЦТ-15 | АН-18 | |||

08Х16Н9М2 | ЦТ-26 | 10XI6H9M2 | Св-Х1бН9М2 | АН-26 | |

І2ХІ6Н13М2Б | ЦТ-7 | I0XI8h21М2Б | Св-08Х18Н9Б | АНФ-5 | |

12Х14Н20В2БР | ЦТ-23 | 12Х14НІ8В2Б | 48-ОФ-6М | Аустенитно- карбидная | |

08X18Н10 | цп-п | 04Х20Н9 | 48-ОФ-6М | Аустенитная |

Окончание табл 14. 1

|

Тепловые режимы сварки, определяющие формирование геометрических размеров швов, существенно влияют на образование горячих трещин. Сварочный ток выбирается (рассчитывается) так, чтобы его величина была на 25…30% меньше, чем для углеродистых сталей соответствующей толщины.

Наиболее удобно регулировать гепловложение за счет скорости сварки, при этом косвенным критерием оптимальной скорости является большая кривизна чешуек на поверхности шва. Предпочтительно избегать малых диаметров электродов и проволок.

Перемешивание сварочной ванны механическим или электромагнитным путем, введение холодной присадки в ванну, интенсивное охлаждение свариваемого изделия повышают стойкость швов против горячих и полугоря – чих трещин.

Из дуговых способов сварки лучшие результаты достигаются при аргонодуговой сварке.

При всех способах сварки необходимы тщательная зачистка кромок, их обезжиривание, а в отдельных случаях травление. Необходимо стремиться к минимальному количеству прихваток, а требуемая точность сборки должна обеспечиваться за счет использования сборочно-сварочных приспособлений.

Термообработку сварных конструкций, работающих при Т < 500 “С, проводят только для снятия остаточных напряжений (отжиг при Т = 900 °С в течение 10 ч). Для эксплуатации соединений при Т > 500 °С необходима аустенизация сварных соединений при Т = 1100… 1150 °С, приводящая к полному растворению карбидов в теле зерна и последующему их измельчению. Иногда проводят двойную аустенизацию.

Более подробную информацию о сварке жаропрочных и жаростойких сталей можно получить в литературе [7, 8].

21.3.1. Сварка алюминия и его сплавов с медью Основной проблемой сварки является различие в теплофизических, химических и механических свойствах алюминия и меди, их ограниченной взаимной растворимости и в образовании в …

21.2.1. Сварка стали с алюминием и его сплавами Получение требуемого уровня эксплуатационных характеристик в таких соединениях затруднено различием температур плавления и ограниченной взаимной растворимостью алюминия и железа. Аргонодуговая сварка вольфрамовым …

Сварные конструкции из разнородных металлов и сплавов применяются в судостроении, химической и нефтехимической, авиационной и энерге

msd.com.ua

Жаропрочная сталь – Большая Энциклопедия Нефти и Газа, статья, страница 2

Жаропрочная сталь

Cтраница 2

Жаропрочные стали – это те окалиностойкие стали, которые сохраняют при высоких температурах достаточно высокую прочность. Жаропрочной является также кислотостойкая хромоникелевая сталь марки 1Х18Н9Т, легированная титаном. Из этих сталей изготовляют клапаны автомобильных двигателей. Для работы при более высоких температурах ( 500 – 650) применяются более высоколегированные стали. [16]

Жаропрочные стали ЭИ395 и ЭИ388 относятся к классу аустенитно-карбидных сталей. В стали ЭИ395 упрочняющая фаза переходит полностью в твердый раствор лишь после закалки с 1200; в процессе старения при 600 в закаленной стали происходит выпадение карбидной фазы в мелкодисперсном виде по границам зерна, внутри зерна и по плоскостям скольжения. С повышением температуры старения наблюдается коагуляция карбидов. [17]

Жаропрочные стали и сплавы классифицируют по основному признаку – температуре эксплуатации. [18]

Жаропрочные стали ( ГОСТ 5632 – 61) сохраняют или мало снижают механические свойства при высоких температурах. Легирующими элементами, повышающими жаропрочность стали, являются молибден, а также вольфрам, ванадий и в меньшей мере хром и никель. Жаропрочными являются стали марок М и ХМ. [19]

Жаропрочные стали ( ГОСТ 5632 – 72) сохраняют или мало снижают механические свойства при высоких температурах. Легирующими элементами, повышающими жаропрочность стали, являются молибден, а также вольфрам, ванадий и в меньшей мере хром и никель. Жаропрочными являются стали марок М и ХМ. [20]

Жаропрочные стали и сплавы характеризуются способностью выдерживать в течение определенного времени при высокой температуре ( свыше 500 С) нагрузку и обладать при этом достаточной окалиностой-костью. Примерные свойства и назначение жаропрочных сталей и сплавов приведены в табл. 25, где данные о температурах и сроках работы являются ориентировочными. Более точные данные приводятся применительно к их полуфабрикатам. [21]

Жаропрочные стали способны длительное время работать под нагрузкой при температурах выше 400 С. Ниже этой температуры используются углеродистые стали с 0 15 – 0 45 % С. Все жаропрочные легированные стали содержат хром, который играет роль упрочнителя и создает необходимую жаростойкость. Более жаропрочными являются стали мартенситного класса 15X11МФ, 1Х12ВНМФ, способные работать до 600 С. Эти стали закаливают в масле на мартенсит и отпускают при 700 – 740 С на тро-остпт-сорбит. Из этих сталей изготавливают диски и лопатки паровых турбин, различные крепежные детали. [22]

Жаропрочные стали и сплавы должны иметь не только достаточную окалиностойкость, но и сохранять механические свойства при высоких температурах. [23]

Жаропрочные стали и сплавы, помимо того, должны выдерживать некоторые механические нагрузки, будучи нагретыми выше 600 С. [24]

Жаропрочные стали на основе 12 % Сг с добавками молибдена, ванадия, вольфрама и ниобия либо являются ( как правило) мартенситными – либо могут содержать в структуре до 10 – 15 % свободного феррита. Эти стали характеризуются крайне замедленным превращением аустенита в мартенсит. Так, например, интервал мартенситного превращения в стали ОХ12НД, содержащей 0 07 % С; 0 31 % Si; 0 56 % Мп; 12 08 % Сг; 1 43 % Ni и 1 28 % Си, находится в области температур 390 С для начала превращения и 190 С для его завершения. [25]

Жаропрочная сталь, являясь одно временно жаростойкой, обычно используется в деталях, работающих при более высоких температурах, при которых она хотя и не сохраняет достаточного сопротивления ползучести, но обладает повышенной стойкостью против газовой коррозии. [26]

Жаропрочные стали и сплавы хорошо сопротивляются механическим нагрузкам при высоких температурах. [27]

Жаропрочные стали и сплавы относятся к категории труднообрабатываемых металлов. Они значительно хуже поддаются обработке резанием по сравнению с обычными сталями. В большей мере это относится к жаропрочным сплавам. [28]

Жаропрочная сталь ЭИ654, имеющая обрабатываемость примерно в 2 раза более низкую по сравнению со сталью ЭЯ1Т, обрабатывается торцовыми фрезами, оснащенными быстрорежущей сталью или твердыми сплавами. Твердые сплавы обеспечивают работу со скоростью резания в Зч-4 раза большей, чем быстрорежущие стали. [29]

Жаропрочные стали обладают более высокой обрабатываемостью по удельной силе р2 по сравнению с жаропрочными сплавами. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Стали аустенитного класса с высоким содержание хрома: ЭИ813 (1Х25Н25ТР), ЭИ835, ЭИ417.

Стали аустенитного класса с высоким содержание хрома: ЭИ813 (1Х25Н25ТР), ЭИ835, ЭИ417.