Жесть это металл: Жесть | это… Что такое Жесть?

alexxlab | 29.04.2023 | 0 | Разное

Жесть | это… Что такое Жесть?

У этого термина существуют и другие значения, см. Жесть (значения).

Гофрированная жесть

Способ загиба жести

Ножницы по металлу

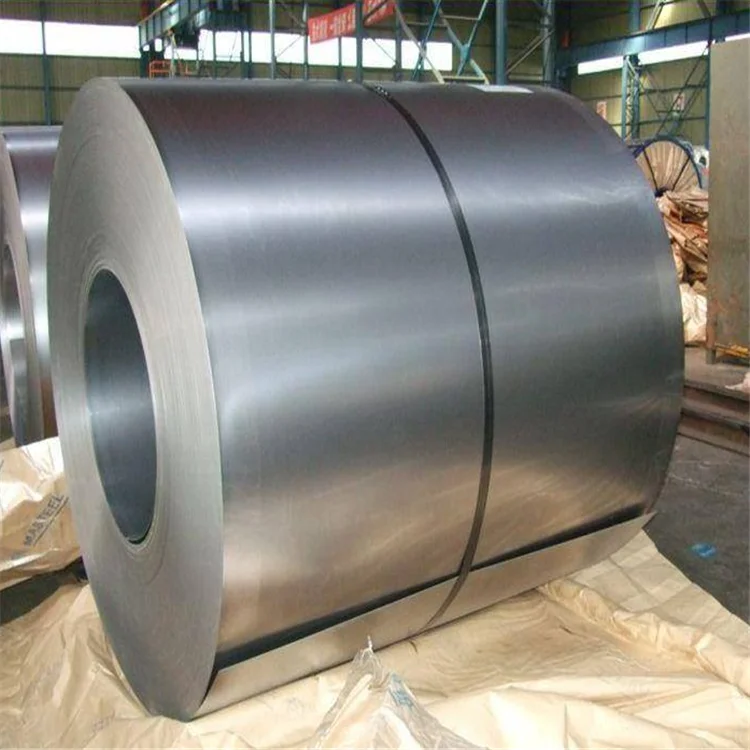

Жесть — холоднокатаная отожжённая листовая сталь толщиной 0,10—0,36 мм, с нанесенными защитными покрытиями из олова, или специальными покрытиями, напр. лак, цинк, хром и другие. Выпускается в листах размерами 512—1000х712-1200 мм или в рулонах шириной до 1 м, массой до 15 тонн.

Наибольшее распространение в мире имеет жесть, покрытая слоем олова (белая, или лужёная, жесть). По способу нанесения защитного слоя она подразделяется на горячелужёную жесть (со слоем оловянного покрытия толщиной 1,6-2,5 мкм) и жесть лужёную методом электролитического осаждения (со слоем олова толщиной 0,34-1,56 мкм).

Жесть без защитного покрытия из олова называется нелужёной, или чёрной.

Содержание

|

История жести

Первоначально процесс производства жести был достаточно трудоемким. Листы черной (нелуженой) жести размерами 1×1 м и толщиной около 2 мм изготавливались ручным способом, с помощью кузнечных молотов, после чего готовые листы подвергали травлению в бочках с молочной кислотой, которую получали в результате брожения ржаной муки. После травления листы черной жести сортировали и подвергали лужению в ёмкостях, для чего использовалось три ванны, в которые поочередно опускали рамы с готовыми листами жести (до 20 штук на раме), после чего вытаскивали их клещами и опускали в холодную воду для остывания. Между операциями лужения листы черной жести смазывали салом. В каждую ванну добавляли 600—700 килограммов жидкого олова с добавлением меди (в пропорции 1:70). Данная пропорция была необходима по причине того, что при большем добавлении меди поверхность жести становилась тусклой.

После завершения процесса лужения готовую жесть вручную полировали паклей и смесью из опилок, мела и отрубей до блеска, после чего листы жести отправлялись на упаковку и дальнейшую продажу.

Исторически наиболее известными центрами по производству луженой жести были немецкие города Вунзидель, Нюрнберг и Амберг, однако существует версия, в соответствии с которой первое промышленное производство белой жести было налажено в земле Пфальц, входившей в то время в состав Австрийской империи.

Распространение жести в мире

Первоначально производство жести было секретом (подобно производству фарфора), которым на протяжении около 300 лет владели лишь Австрия и Германия.

Однако в 1665 г. секрет изготовления белой жести был украден англичанами, которые постепенно стали перехватывать лидерство у немцев не только перенимая их опыт, но и создавая собственные технологии по производству.

В 1720 году в Уэльсе были построены несколько заводов по изготовлению жести, которые использовали для производства горячекатаные листы металла, а также усовершенствованные процессы травления и лужения, что позволило англичанам захватить рынок и занять место лидера по производству с центром в Уэльсе.

Жесть в качестве материала для консервных банок

Своему успешному продвижению в мире жесть обязана созданию консервной банки. После объявления Наполеоном I награды в 12000 франков за метод консервирования продуктов для французской армии, которую получил француз Николя Аппер, коммерсант из Манчестера Питер Дюран в 1810 году впервые запатентовал идею использования жестяных банок для консервирования. Уже через два года, в Лондоне, двумя инженерами, Джоном Холлом и Брайаном Донкином (который также является изобретателем станка по производству бумаги), была открыта первая в мире фабрика по производству консервных банок, жесть для которых они покупали на заводе в графстве Вустершир.

Корпуса банок того времени изготавливались из прямоугольных листов жести, спаянных по шву, который находился на внутренней стороне банки. Дно банки также припаивалось к стенкам. Если в банке находился твердый продукт (например, мясо), то крышку припаивали после его загрузки в банку, если жидкость (например, сок), то банку спаивали полностью, оставляя лишь отверстие на верхней крышке, через которую заливали жидкость. Отверстие, по окончанию процесса, также запаивали. Для открытия таких банок из жести того времени требовалась немалая сила и инструменты, в частности зубило. Кроме того, такие банки были дорогими, так как опытный рабочий мог изготовить не более 5-6 банок в час.

Отверстие, по окончанию процесса, также запаивали. Для открытия таких банок из жести того времени требовалась немалая сила и инструменты, в частности зубило. Кроме того, такие банки были дорогими, так как опытный рабочий мог изготовить не более 5-6 банок в час.

Однако данный факт не мог помешать распространению жести в качестве материала. В связи с быстрым развитием консервной промышленности (в частности в США, как основного производителя говядины того времени) во второй половине XIX века стремительно происходили изменения в конструкции и производстве банок. Этому способствовал запатентованный в 1856 году Генри Бессемером конвертер для передела жидкого чугуна в сталь продувкой воздухом без расхода горючего, что удешевило производство стали. Также немалую роль в расширении производства жести сыграл американский коммерсант Гейл Борден, открывший в 1858 году первый завод по производству сгущённого молока. В 1890 годах в Англии появляется первая, полностью автоматизированная система по производству банок из жести, которая изготавливала до 6000 банок в час, а также машины для механического лужения, что позволило уменьшить зависимость от ручного труда и удешевить производство банок, что способствовало увеличению производства жести в мире.

Жесть в ХХ веке

К сожалению, в вашем браузере отключён JavaScript, или не имеется требуемого проигрывателя.

Вы можете загрузить ролик или загрузить проигрыватель для воспроизведения ролика в браузере.

Жесть под гибочным прессом

В первой половине XX века была разработана система непрерывной прокатки стальной ленты. Кроме того, в 1915 году, появились технологии по электролитическому лужению. В 1930 году в Германии было налажено промышленное производство белой жести способом электролитического лужения холоднокатаной стальной ленты. Также распространению способа электролитического лужения поспособствовала Вторая мировая война, вызвавшая перебои с поставками олова. В 1943 году в США также было налажено производство жести методом электролитического лужения и уже через пять лет половина всей белой жести, производимой в США изготавливалось этим способом. В последующие тридцать лет оборудование по горячему лужению жести практически повсеместно было выстенено электролитическими линиями.

В настоящее время производство белой жести является одним из основных потребителей олова (до 30 % от общего употребления).

Современная технология производства белой жести

В России основным документом при производстве жести является ГОСТ Р 52204-2004 «Жесть холоднокатаная черная и белая». [1] Иногда можно встретить ссылки на старый советский ГОСТ 13345-85 «Жесть». [2]

В настоящее время технология производства белой жести включает в себя следующие процессы:

- выплавка стали заданного химического состава,

- горячая прокатка,

- отжиг (непрерывный или в колпаковых печах),

- правка

- нанесение оловянного или хромового покрытия,

- пассивация,

- промасливание,

- резка листов заданных размеров,

- упаковка готовой продукции.

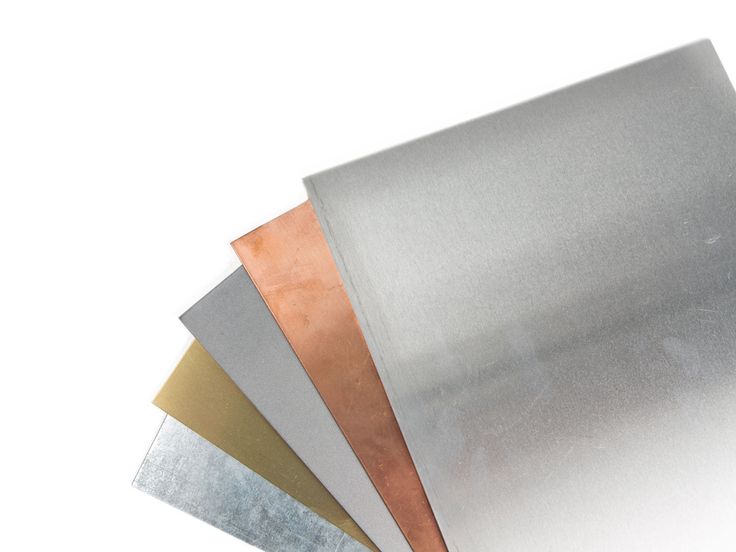

Виды жести

Белая жесть — черная жесть с двухсторонним покрытием оловом, нанесенным методом горячего (жесть ГЖК) и элекролитического (жесть ЭЖК) лужения. В зависимости от соотношения толщины покрытия по сторонам, данная жесть производится с одинаковой или дифференцированной толщиной покрытия.

Белая жесть представляет из себя тонкий, холоднокатанный низкоуглеродистый стальной лист или ленту, покрытую с обеих сторон чистым оловом. Таким образом, она объединяет в себе прочность и пластичность стали, а также коррозионную стойкость, способность к лужению и привлекательный вид олова.

Производство стальной основы и ее последующее покрытие оловом являются независимыми друг от друга процессами, так что сталь с любым набором свойств теоретически сочетается с любым возможным покрытием оловом.

Состав стали, используемой для производства жести, строго контролируется. В зависимости от выбранной марки стали и способа обработки могут быть получены различные типы жести с различной пластичностью. В производстве чаще используется белая жесть с диапазоном толщин от 0,13 мм до 0,5 мм.

В производстве чаще используется белая жесть с диапазоном толщин от 0,13 мм до 0,5 мм.

Жесть может быть покрыта слоем олова различной толщины, и даже каждая сторона жести может быть покрыта слоем олова различной толщины (дифференциальное покрытие) в зависимости от требований, предъявляемых к внутренней и наружной поверхности основной конечной продукции — жестяной банке. Разнообразную отделку поверхности жести производят для различных применений. Белая жесть подвергается специальному режиму пассивации для стабилизации поверхности и улучшения ее адгезии к лакам. Она также покрывается очень тонким слоем масла, чтобы улучшить возможность ее обработки. Это масло, безусловно, совместимо с пищевыми продуктами.

В процессе производства, в зависимости от качественных характеристик, белая жесть разделяется на марки:

- ЭЖК — жесть электролитического лужения консервная

- ЭЖР — жесть электролитического лужения разного назначения

- ЭЖОН — жесть электролитического лужения общего назначения

- ГЖК — жесть горячего лужения консервная

- ГЖР — жесть горячего лужения разного назначения.

Белая жесть выпускается в рулонах и листах в соответствии со стандартами ГОСТ 13345-85 (СССР), ГОСТ Р 52204-2004 (Россия) и EN 10202:2001 (Европейский Союз). [3]

Жесть консервная (пищевая) — жесть для производства тары под пищевые продукты и укупорочных изделий (крышки для закатывания, легковскрываемые крышки и пр.).

Консервная (пищевая) жесть производится из черной жести путем нанесения двухсторонних покрытий. При нанесении оловянного покрытия получается жесть ЭЖК или ГЖК (электролитическое или горячее лужение соответственно). При нанесении электролитического покрытия хрома или оксидов хрома получается жесть ECCS (по европейской классификации). Такая жесть требует обязательного высококачественного лакирования. В России хромированная лакированная жесть выпускается под маркой ХЛЖК.

Чёрная жесть — тонколистовая (0,1-0,5 мм) холоднокатаная сталь без защитного покрытия. Изготавливается из сталей марок 08кп, 08пс, 10кп,10пс с химическим составом по ГОСТ 1050. Используется в основном в электротехнической промышленности м машиностроении. Выпускается в рулонах и листах.

Используется в основном в электротехнической промышленности м машиностроении. Выпускается в рулонах и листах.

Жесть однократной прокатки — полоса из нелегированной малоуглеродистой стали, прокатанная способом холодной прокатки до требуемой толщины, отожженная и дрессированная, которая используется как самостоятельный материал или же для последующего нанесения защитного покрытия. Термин распространяется на черную и белую жесть в рулонах и листах.

Жесть двукратной прокатки. В настоящее время во всем мире большое количество консервной жести изготовляется способом двойной прокатки. Чем тоньше и прочней производится белая жесть, тем более эффективно осуществляется использование материала в производстве жестяных банок. После первой холодной прокатки и отжига, вместо дрессировки, стальной лист подвергается второй холодной прокатке с использованием смазки, при этом толщина уменьшается на 10-50 %. В процессе прокатки проявляется эффект упрочнения стального листа, при этом сохраняется значительная пластичность, достаточная для изготовления концов и корпусов банок.

В России жесть двойной прокатки пока не производится, хотя опытные партии такой жести уже выпускались в 2009 году.

Лакированная жесть. Лакировка и литографирование белой жести осуществляется для защиты внутренней и наружной поверхности и улучшения внешнего вида консервной тары, что значительно повышает ее конкурентоспособность. Наносят лаковые покрытия на автоматическом оборудовании. Метод нанесения покрытий на листы осуществляет посредством валков. Листы жести покрываются лаками и проходят через сушильные печи. Пары растворителей, выделяющиеся при отвердевании лаков, дожигаются при высокой температуре в специальных установках. Современные литографические машины позволяют окрашивать жесть в любые цвета. Печать на металлических листах (литографирование) осуществляется офсетным способом, используются краски, отвердевающие в сушильных печах при высокой температуре. Полноцветная печать фотографического качества с учетом нанесения покровных лаков требует до 9 листопрогонов. Существуют линии печати конвенциональными красками и в последнее время широкое распространение получили линии печати УФ-красками. Печать с помощью красок с отвердением под воздействием ультра-фиолетового облучения имеет много преимуществ по сравнению с традиционным способом: экономия площади, экономия времени, экономия красок, более высокая скорость печати (до 10 000 листов в час).

Современные литографические машины позволяют окрашивать жесть в любые цвета. Печать на металлических листах (литографирование) осуществляется офсетным способом, используются краски, отвердевающие в сушильных печах при высокой температуре. Полноцветная печать фотографического качества с учетом нанесения покровных лаков требует до 9 листопрогонов. Существуют линии печати конвенциональными красками и в последнее время широкое распространение получили линии печати УФ-красками. Печать с помощью красок с отвердением под воздействием ультра-фиолетового облучения имеет много преимуществ по сравнению с традиционным способом: экономия площади, экономия времени, экономия красок, более высокая скорость печати (до 10 000 листов в час).

У этой технологии есть также и негативные стороны: требования к условиям производства значительно выше (температура и влажность в помещении), краски стоят значительно дороже своих конвенциональных аналогов и срок их хранения короче, выбор поставщиков ультра-фиолетовых красок значительно уже, адгезия к металлу хуже, что приводит к отслаиванию краски при сильной деформации жести в дальнейшем.

Лакированная жесть регулируется российским стандартом о технических требованиях к жести белой в листах, лакированной ОСТ 10 138-88

Характеристики и марки выпускаемой российской промышленностью жести

- Жесть ЭЖК — белая консервная жесть электролитического лужения (ГОСТ 13345-85,ГОСТ Р 52204-2004,СТП ЭПК-04-2010)

- Жесть ГЖК — белая консервная жесть горячего лужения (ГОСТ 13345-85,ГОСТ Р 52204-2004)

- Жесть ЭЖР — белая жесть электролитического лужения разного назначения (ГОСТ 13345-85)

- Жесть ЭЖК-Д — белая консервная жесть электролитического лужения с дифференцированным покрытием (ГОСТ 13345-85)

- Жесть ЭЖОН белая жесть электролитического лужения общего назначения (ТП 14-101-105; СТП ЭПК-01-2005)

Подразделения жести по степени твердости: А1, А2, В, С, D Подразделения жести по массе покрытия оловом:

- для белой жести горячего лужения: I и II классы,

- для белой жести электролитического лужения: с одинаковым покрытием I, II, и III классов, с дифференцированным покрытием ДI, ДII, ДIII.

Перспективно применение жести с безоловянным покрытием — электролитически хромированной с толщиной слоя металлического хрома 0,01—0,05 мкм, на который наносится слой эпоксифенольного лака толщиной 3—8 мкм.

По видам производства жесть может производиться в листах или рулонах.

Допустимые отклонения в производстве

Разнотолщинность в разных точках листа или полосы в рулоне на участке длиной 1 м для жести белой марки ЭЖК не должна превышать (ГОСТ Р 52204-2004): 0,01мм — для жести толщиной от 0,14 до 0,28 мм включительно; 0,02мм — для жести толщиной от 0,29 до 0,36 мм включительно. Для жести марки ЭЖР допускается увеличение нормы разнотолщинности на 0,01 мм по сравнению с жестью марки ЭЖК. Разнотолщинность в разных точках листа или полосы в рулоне на участке длиной 1 м для жести марки ЭЖК не должна превышать (ГОСТ 13345-85): 0,01мм — для жести толщиной 0,18 мм; 0,02мм — для жести толщиной от 0,20 до 0,32 мм включительно; 0,03мм — для жести толщиной 0,36 мм.

Применение жести

- Консервные банки.

Тара из жести имеет преимущество перед упаковкой из картона или пластика, а именно легкость процесса высокотемпературной стерилизации продукта. Однако, наряду с этим есть и недостаток — невозможность использования для разогрева в микроволновой печи.

Тара из жести имеет преимущество перед упаковкой из картона или пластика, а именно легкость процесса высокотемпературной стерилизации продукта. Однако, наряду с этим есть и недостаток — невозможность использования для разогрева в микроволновой печи. - Тара для лакокрасочных материалов.

- Тара для нефтехимических продуктов.

- Крышки для стеклянных банок

- Аэрозольные баллоны с различным содержимым.

- Художественно оформленная тара из жести, применяемая для продажи кондитерских изделий или чая.

- Крышки для пивных бутылок

- Баночки для хранения косметических продуктов

- Дорожные знаки

- Баночки для гуталина (в частности в ВС РФ)

- Банки для клея

- Дверные таблички

См. также

- Консервная банка

- Консервы

- Маркировка консервных банок

- Цинкование

- Горячее цинкование

Ссылки

- ГОСТ по производству жести

- Жесть

- История жести

Жесть | это.

.. Что такое Жесть?

.. Что такое Жесть?У этого термина существуют и другие значения, см. Жесть (значения).

Гофрированная жесть

Способ загиба жести

Ножницы по металлу

Жесть — холоднокатаная отожжённая листовая сталь толщиной 0,10—0,36 мм, с нанесенными защитными покрытиями из олова, или специальными покрытиями, напр. лак, цинк, хром и другие. Выпускается в листах размерами 512—1000х712-1200 мм или в рулонах шириной до 1 м, массой до 15 тонн.

Наибольшее распространение в мире имеет жесть, покрытая слоем олова (белая, или лужёная, жесть). По способу нанесения защитного слоя она подразделяется на горячелужёную жесть (со слоем оловянного покрытия толщиной 1,6-2,5 мкм) и жесть лужёную методом электролитического осаждения (со слоем олова толщиной 0,34-1,56 мкм).

Жесть без защитного покрытия из олова называется нелужёной, или чёрной.

Содержание

|

История жести

Первоначально процесс производства жести был достаточно трудоемким. Листы черной (нелуженой) жести размерами 1×1 м и толщиной около 2 мм изготавливались ручным способом, с помощью кузнечных молотов, после чего готовые листы подвергали травлению в бочках с молочной кислотой, которую получали в результате брожения ржаной муки. После травления листы черной жести сортировали и подвергали лужению в ёмкостях, для чего использовалось три ванны, в которые поочередно опускали рамы с готовыми листами жести (до 20 штук на раме), после чего вытаскивали их клещами и опускали в холодную воду для остывания. Между операциями лужения листы черной жести смазывали салом. В каждую ванну добавляли 600—700 килограммов жидкого олова с добавлением меди (в пропорции 1:70). Данная пропорция была необходима по причине того, что при большем добавлении меди поверхность жести становилась тусклой.

После завершения процесса лужения готовую жесть вручную полировали паклей и смесью из опилок, мела и отрубей до блеска, после чего листы жести отправлялись на упаковку и дальнейшую продажу.

Исторически наиболее известными центрами по производству луженой жести были немецкие города Вунзидель, Нюрнберг и Амберг, однако существует версия, в соответствии с которой первое промышленное производство белой жести было налажено в земле Пфальц, входившей в то время в состав Австрийской империи.

Распространение жести в мире

Первоначально производство жести было секретом (подобно производству фарфора), которым на протяжении около 300 лет владели лишь Австрия и Германия.

Однако в 1665 г. секрет изготовления белой жести был украден англичанами, которые постепенно стали перехватывать лидерство у немцев не только перенимая их опыт, но и создавая собственные технологии по производству.

В 1720 году в Уэльсе были построены несколько заводов по изготовлению жести, которые использовали для производства горячекатаные листы металла, а также усовершенствованные процессы травления и лужения, что позволило англичанам захватить рынок и занять место лидера по производству с центром в Уэльсе.

Жесть в качестве материала для консервных банок

Своему успешному продвижению в мире жесть обязана созданию консервной банки. После объявления Наполеоном I награды в 12000 франков за метод консервирования продуктов для французской армии, которую получил француз Николя Аппер, коммерсант из Манчестера Питер Дюран в 1810 году впервые запатентовал идею использования жестяных банок для консервирования. Уже через два года, в Лондоне, двумя инженерами, Джоном Холлом и Брайаном Донкином (который также является изобретателем станка по производству бумаги), была открыта первая в мире фабрика по производству консервных банок, жесть для которых они покупали на заводе в графстве Вустершир.

Корпуса банок того времени изготавливались из прямоугольных листов жести, спаянных по шву, который находился на внутренней стороне банки. Дно банки также припаивалось к стенкам. Если в банке находился твердый продукт (например, мясо), то крышку припаивали после его загрузки в банку, если жидкость (например, сок), то банку спаивали полностью, оставляя лишь отверстие на верхней крышке, через которую заливали жидкость. Отверстие, по окончанию процесса, также запаивали. Для открытия таких банок из жести того времени требовалась немалая сила и инструменты, в частности зубило. Кроме того, такие банки были дорогими, так как опытный рабочий мог изготовить не более 5-6 банок в час.

Отверстие, по окончанию процесса, также запаивали. Для открытия таких банок из жести того времени требовалась немалая сила и инструменты, в частности зубило. Кроме того, такие банки были дорогими, так как опытный рабочий мог изготовить не более 5-6 банок в час.

Однако данный факт не мог помешать распространению жести в качестве материала. В связи с быстрым развитием консервной промышленности (в частности в США, как основного производителя говядины того времени) во второй половине XIX века стремительно происходили изменения в конструкции и производстве банок. Этому способствовал запатентованный в 1856 году Генри Бессемером конвертер для передела жидкого чугуна в сталь продувкой воздухом без расхода горючего, что удешевило производство стали. Также немалую роль в расширении производства жести сыграл американский коммерсант Гейл Борден, открывший в 1858 году первый завод по производству сгущённого молока. В 1890 годах в Англии появляется первая, полностью автоматизированная система по производству банок из жести, которая изготавливала до 6000 банок в час, а также машины для механического лужения, что позволило уменьшить зависимость от ручного труда и удешевить производство банок, что способствовало увеличению производства жести в мире.

Жесть в ХХ веке

К сожалению, в вашем браузере отключён JavaScript, или не имеется требуемого проигрывателя.

Вы можете загрузить ролик или загрузить проигрыватель для воспроизведения ролика в браузере.

Жесть под гибочным прессом

В первой половине XX века была разработана система непрерывной прокатки стальной ленты. Кроме того, в 1915 году, появились технологии по электролитическому лужению. В 1930 году в Германии было налажено промышленное производство белой жести способом электролитического лужения холоднокатаной стальной ленты. Также распространению способа электролитического лужения поспособствовала Вторая мировая война, вызвавшая перебои с поставками олова. В 1943 году в США также было налажено производство жести методом электролитического лужения и уже через пять лет половина всей белой жести, производимой в США изготавливалось этим способом. В последующие тридцать лет оборудование по горячему лужению жести практически повсеместно было выстенено электролитическими линиями. В дальнейшем, для производства жести, были внедрены другие технические разработки, такие как непрерывный отжиг, двойная прокатка холоднокатанной стальной ленты и использование дифференциальных (разнотолщинных или разноматериальных) покрытий, что позволило к 1980 году производить более 13 000 000 тонн жести в 37 странах мира.

В дальнейшем, для производства жести, были внедрены другие технические разработки, такие как непрерывный отжиг, двойная прокатка холоднокатанной стальной ленты и использование дифференциальных (разнотолщинных или разноматериальных) покрытий, что позволило к 1980 году производить более 13 000 000 тонн жести в 37 странах мира.

В настоящее время производство белой жести является одним из основных потребителей олова (до 30 % от общего употребления).

Современная технология производства белой жести

В России основным документом при производстве жести является ГОСТ Р 52204-2004 «Жесть холоднокатаная черная и белая». [1] Иногда можно встретить ссылки на старый советский ГОСТ 13345-85 «Жесть». [2]

В настоящее время технология производства белой жести включает в себя следующие процессы:

- выплавка стали заданного химического состава,

- горячая прокатка,

- отжиг (непрерывный или в колпаковых печах),

- правка

- нанесение оловянного или хромового покрытия,

- пассивация,

- промасливание,

- резка листов заданных размеров,

- упаковка готовой продукции.

Виды жести

Белая жесть — черная жесть с двухсторонним покрытием оловом, нанесенным методом горячего (жесть ГЖК) и элекролитического (жесть ЭЖК) лужения. В зависимости от соотношения толщины покрытия по сторонам, данная жесть производится с одинаковой или дифференцированной толщиной покрытия.

Белая жесть представляет из себя тонкий, холоднокатанный низкоуглеродистый стальной лист или ленту, покрытую с обеих сторон чистым оловом. Таким образом, она объединяет в себе прочность и пластичность стали, а также коррозионную стойкость, способность к лужению и привлекательный вид олова.

Производство стальной основы и ее последующее покрытие оловом являются независимыми друг от друга процессами, так что сталь с любым набором свойств теоретически сочетается с любым возможным покрытием оловом.

Состав стали, используемой для производства жести, строго контролируется. В зависимости от выбранной марки стали и способа обработки могут быть получены различные типы жести с различной пластичностью. В производстве чаще используется белая жесть с диапазоном толщин от 0,13 мм до 0,5 мм.

В производстве чаще используется белая жесть с диапазоном толщин от 0,13 мм до 0,5 мм.

Жесть может быть покрыта слоем олова различной толщины, и даже каждая сторона жести может быть покрыта слоем олова различной толщины (дифференциальное покрытие) в зависимости от требований, предъявляемых к внутренней и наружной поверхности основной конечной продукции — жестяной банке. Разнообразную отделку поверхности жести производят для различных применений. Белая жесть подвергается специальному режиму пассивации для стабилизации поверхности и улучшения ее адгезии к лакам. Она также покрывается очень тонким слоем масла, чтобы улучшить возможность ее обработки. Это масло, безусловно, совместимо с пищевыми продуктами.

В процессе производства, в зависимости от качественных характеристик, белая жесть разделяется на марки:

- ЭЖК — жесть электролитического лужения консервная

- ЭЖР — жесть электролитического лужения разного назначения

- ЭЖОН — жесть электролитического лужения общего назначения

- ГЖК — жесть горячего лужения консервная

- ГЖР — жесть горячего лужения разного назначения.

Белая жесть выпускается в рулонах и листах в соответствии со стандартами ГОСТ 13345-85 (СССР), ГОСТ Р 52204-2004 (Россия) и EN 10202:2001 (Европейский Союз). [3]

Жесть консервная (пищевая) — жесть для производства тары под пищевые продукты и укупорочных изделий (крышки для закатывания, легковскрываемые крышки и пр.).

Консервная (пищевая) жесть производится из черной жести путем нанесения двухсторонних покрытий. При нанесении оловянного покрытия получается жесть ЭЖК или ГЖК (электролитическое или горячее лужение соответственно). При нанесении электролитического покрытия хрома или оксидов хрома получается жесть ECCS (по европейской классификации). Такая жесть требует обязательного высококачественного лакирования. В России хромированная лакированная жесть выпускается под маркой ХЛЖК.

Чёрная жесть — тонколистовая (0,1-0,5 мм) холоднокатаная сталь без защитного покрытия. Изготавливается из сталей марок 08кп, 08пс, 10кп,10пс с химическим составом по ГОСТ 1050. Используется в основном в электротехнической промышленности м машиностроении. Выпускается в рулонах и листах.

Используется в основном в электротехнической промышленности м машиностроении. Выпускается в рулонах и листах.

Жесть однократной прокатки — полоса из нелегированной малоуглеродистой стали, прокатанная способом холодной прокатки до требуемой толщины, отожженная и дрессированная, которая используется как самостоятельный материал или же для последующего нанесения защитного покрытия. Термин распространяется на черную и белую жесть в рулонах и листах.

Жесть двукратной прокатки. В настоящее время во всем мире большое количество консервной жести изготовляется способом двойной прокатки. Чем тоньше и прочней производится белая жесть, тем более эффективно осуществляется использование материала в производстве жестяных банок. После первой холодной прокатки и отжига, вместо дрессировки, стальной лист подвергается второй холодной прокатке с использованием смазки, при этом толщина уменьшается на 10-50 %. В процессе прокатки проявляется эффект упрочнения стального листа, при этом сохраняется значительная пластичность, достаточная для изготовления концов и корпусов банок. Окончательная минимальная толщина составляет 0,12 мм, обычный диапазон толщин 0,14 — 0,24 мм. В стали двойной прокатки отчетливо проявлется анизотропия механических свойств, поэтому при заказе и использовании такой жести всегда следует указывать и принимать в расчет направление прокатки.(Например, сворачивание бланков при изготовлении сварной банки должно осуществляться вдоль направления прокатки.

Окончательная минимальная толщина составляет 0,12 мм, обычный диапазон толщин 0,14 — 0,24 мм. В стали двойной прокатки отчетливо проявлется анизотропия механических свойств, поэтому при заказе и использовании такой жести всегда следует указывать и принимать в расчет направление прокатки.(Например, сворачивание бланков при изготовлении сварной банки должно осуществляться вдоль направления прокатки.

В России жесть двойной прокатки пока не производится, хотя опытные партии такой жести уже выпускались в 2009 году.

Лакированная жесть. Лакировка и литографирование белой жести осуществляется для защиты внутренней и наружной поверхности и улучшения внешнего вида консервной тары, что значительно повышает ее конкурентоспособность. Наносят лаковые покрытия на автоматическом оборудовании. Метод нанесения покрытий на листы осуществляет посредством валков. Листы жести покрываются лаками и проходят через сушильные печи. Пары растворителей, выделяющиеся при отвердевании лаков, дожигаются при высокой температуре в специальных установках. Современные литографические машины позволяют окрашивать жесть в любые цвета. Печать на металлических листах (литографирование) осуществляется офсетным способом, используются краски, отвердевающие в сушильных печах при высокой температуре. Полноцветная печать фотографического качества с учетом нанесения покровных лаков требует до 9 листопрогонов. Существуют линии печати конвенциональными красками и в последнее время широкое распространение получили линии печати УФ-красками. Печать с помощью красок с отвердением под воздействием ультра-фиолетового облучения имеет много преимуществ по сравнению с традиционным способом: экономия площади, экономия времени, экономия красок, более высокая скорость печати (до 10 000 листов в час).

Современные литографические машины позволяют окрашивать жесть в любые цвета. Печать на металлических листах (литографирование) осуществляется офсетным способом, используются краски, отвердевающие в сушильных печах при высокой температуре. Полноцветная печать фотографического качества с учетом нанесения покровных лаков требует до 9 листопрогонов. Существуют линии печати конвенциональными красками и в последнее время широкое распространение получили линии печати УФ-красками. Печать с помощью красок с отвердением под воздействием ультра-фиолетового облучения имеет много преимуществ по сравнению с традиционным способом: экономия площади, экономия времени, экономия красок, более высокая скорость печати (до 10 000 листов в час).

У этой технологии есть также и негативные стороны: требования к условиям производства значительно выше (температура и влажность в помещении), краски стоят значительно дороже своих конвенциональных аналогов и срок их хранения короче, выбор поставщиков ультра-фиолетовых красок значительно уже, адгезия к металлу хуже, что приводит к отслаиванию краски при сильной деформации жести в дальнейшем.

Лакированная жесть регулируется российским стандартом о технических требованиях к жести белой в листах, лакированной ОСТ 10 138-88

Характеристики и марки выпускаемой российской промышленностью жести

- Жесть ЭЖК — белая консервная жесть электролитического лужения (ГОСТ 13345-85,ГОСТ Р 52204-2004,СТП ЭПК-04-2010)

- Жесть ГЖК — белая консервная жесть горячего лужения (ГОСТ 13345-85,ГОСТ Р 52204-2004)

- Жесть ЭЖР — белая жесть электролитического лужения разного назначения (ГОСТ 13345-85)

- Жесть ЭЖК-Д — белая консервная жесть электролитического лужения с дифференцированным покрытием (ГОСТ 13345-85)

- Жесть ЭЖОН белая жесть электролитического лужения общего назначения (ТП 14-101-105; СТП ЭПК-01-2005)

Подразделения жести по степени твердости: А1, А2, В, С, D Подразделения жести по массе покрытия оловом:

- для белой жести горячего лужения: I и II классы,

- для белой жести электролитического лужения: с одинаковым покрытием I, II, и III классов, с дифференцированным покрытием ДI, ДII, ДIII.

Перспективно применение жести с безоловянным покрытием — электролитически хромированной с толщиной слоя металлического хрома 0,01—0,05 мкм, на который наносится слой эпоксифенольного лака толщиной 3—8 мкм.

По видам производства жесть может производиться в листах или рулонах.

Допустимые отклонения в производстве

Разнотолщинность в разных точках листа или полосы в рулоне на участке длиной 1 м для жести белой марки ЭЖК не должна превышать (ГОСТ Р 52204-2004): 0,01мм — для жести толщиной от 0,14 до 0,28 мм включительно; 0,02мм — для жести толщиной от 0,29 до 0,36 мм включительно. Для жести марки ЭЖР допускается увеличение нормы разнотолщинности на 0,01 мм по сравнению с жестью марки ЭЖК. Разнотолщинность в разных точках листа или полосы в рулоне на участке длиной 1 м для жести марки ЭЖК не должна превышать (ГОСТ 13345-85): 0,01мм — для жести толщиной 0,18 мм; 0,02мм — для жести толщиной от 0,20 до 0,32 мм включительно; 0,03мм — для жести толщиной 0,36 мм.

Применение жести

- Консервные банки.

Тара из жести имеет преимущество перед упаковкой из картона или пластика, а именно легкость процесса высокотемпературной стерилизации продукта. Однако, наряду с этим есть и недостаток — невозможность использования для разогрева в микроволновой печи.

Тара из жести имеет преимущество перед упаковкой из картона или пластика, а именно легкость процесса высокотемпературной стерилизации продукта. Однако, наряду с этим есть и недостаток — невозможность использования для разогрева в микроволновой печи. - Тара для лакокрасочных материалов.

- Тара для нефтехимических продуктов.

- Крышки для стеклянных банок

- Аэрозольные баллоны с различным содержимым.

- Художественно оформленная тара из жести, применяемая для продажи кондитерских изделий или чая.

- Крышки для пивных бутылок

- Баночки для хранения косметических продуктов

- Дорожные знаки

- Баночки для гуталина (в частности в ВС РФ)

- Банки для клея

- Дверные таблички

См. также

- Консервная банка

- Консервы

- Маркировка консервных банок

- Цинкование

- Горячее цинкование

Ссылки

- ГОСТ по производству жести

- Жесть

- История жести

Tin (Sn) – Chemical properties, Health and Environmental effects

- Home

- Periodic table

- Elements

- Tin

|

Tin Tin is a soft, pliable, silvery-white metal. Олово не легко окисляется и устойчиво к коррозии, поскольку оно защищено оксидной пленкой. Олово устойчиво к коррозии от дистиллированной морской и мягкой водопроводной воды и может быть подвержено воздействию сильных кислот, щелочей и кислых солей. Области применения Олово используется для покрытия банок: луженые стальные контейнеры широко используются для консервирования пищевых продуктов. Олово в окружающей среде Оксид олова нерастворим, и руда сильно сопротивляется выветриванию, поэтому количество олова в почвах и природных водах невелико. Концентрация в почвах обычно находится в диапазоне 1-4 частей на миллион, но в некоторых почвах содержится менее 0,1 частей на миллион, в то время как в торфе может быть до 300 частей на миллион.

Источники периодической таблицы Новая страница: олово в воде Вернуться к периодической таблицы элементов . | |

Еще из «Элементов»

Actinium

Silver

Aluminum

Americium

Argon

Arsenic

Astatine

Gold

Boron

Barium

Beryllium

Bohrium

Bismuth

Berkelium

Bromine

Carbon

Кальций

Кадмий

Церий

Калифорний

Хлор

Кюрий

Кобальт

Chromium

Cesium

Copper

Dubnium

Darmstadtium

Dysprosium

Erbium

Einsteinium

Europium

Fluorine

Iron

Fermium

Francium

Gallium

Gadolinium

Germanium

Hydrogen

Гелий

Гафний

Ртуть

Гольмий

Хассий

Йод

Indium

Iridium

Potassium

Krypton

Lanthanum

Lithium

Lawrencium

Lutetium

Mendelevium

Magnesium

Manganese

Molybdenum

Meitnerium

Nitrogen

Sodium

Niobium

Неодим

Неон

Никель

Нобелий

Нептуний

Кислород

Osmium

Phosphorus

Protactinium

Lead

Palladium

Promethium

Polonium

Praseodymium

Platinum

Plutonium

Radium

Rubidium

Rhenium

Rutherfordium

Roentgenium

Rhodium

Radon

Рутений

Сера

Сурьма

Скандий

Селен

Seaborgium

Silicon

Samarium

Strontium

Tantalum

Terbium

Technetium

Tellurium

Thorium

Tin Metal | AMERICAN ELEMENTS®

РАЗДЕЛ 1.

ИДЕНТИФИКАЦИЯ

ИДЕНТИФИКАЦИЯНаименование продукта: Металлическая олово

Номер продукта: Все применимые коды продуктов American Elements, например. СН-М-02 , СН-М-03 , СН-М-04 , СН-М-05 , СН-М-06

Номер CAS: 7440-31-5

Соответствующие установленные области применения вещества: Научные исследования и разработки

Сведения о поставщике:

American Elements

10820 Weyburn Ave. +1 310-208-0551

Факс: +1 310-208-0351

Телефон службы экстренной помощи:

Внутренний, Северная Америка: +1 800-424-9300

Международный: +1 703-527-3887

РАЗДЕЛ 2. ИДЕНТИФИКАЦИЯ ОПАСНОСТЕЙ

Классификация вещества или смеси

Классификация в соответствии с Регламентом (ЕС) № 1272/2008

Вещество не классифицируется как опасное для здоровья или окружающей среды в соответствии с регламентом CLP.

Классификация в соответствии с Директивой 67/548/ЕЭС или Директивой 1999/45/ЕС

Не применимо

Информация об особых опасностях для человека и окружающей среды:

Нет данных

Опасности, не классифицированные иначе

Нет данных

Элементы маркировки

Маркировка в соответствии с Регламентом (ЕС) № 1272/2008

Н/Д

Пиктограммы опасности

Н/Д

Сигнальное слово

Н/Д

Краткая характеристика опасности

Н/Д

Классификация WHMIS

Не контролируется

Система классификации

( шкала 0-4)

(Система идентификации опасных материалов)

ЗДОРОВЬЕ

ПОЖАР

РЕАКЦИОННАЯ СПОСОБНОСТЬ

0

0

0

Здоровье (острые воздействия) = 0

Воспламеняемость = 0

Физическая опасность vPv2 и другие опасности PvB = 0

оценка

PBT: N/A

vPvB: N/A

РАЗДЕЛ 3.

СОСТАВ/ИНФОРМАЦИЯ О КОМПОНЕНТАХ

СОСТАВ/ИНФОРМАЦИЯ О КОМПОНЕНТАХ Вещества

Номер CAS / Название вещества:

7440-31-5 Олово

Идентификационный номер(а) EC

номер: 231-141-8

РАЗДЕЛ 4. МЕРЫ ПЕРВОЙ ПОМОЩИ

Описание мер первой помощи

Общие сведения

Никаких специальных мер не требуется.

При вдыхании:

В случае жалоб обратиться за медицинской помощью.

При попадании на кожу:

Обычно продукт не раздражает кожу.

При попадании в глаза:

Промыть открытые глаза в течение нескольких минут под проточной водой. Если симптомы сохраняются, обратитесь к врачу.

При проглатывании:

Если симптомы сохраняются, обратитесь к врачу.

Информация для врача

Наиболее важные симптомы и эффекты, как немедленные, так и замедленные

Нет данных

Указание на необходимость немедленной медицинской помощи и специального лечения

Нет данных

РАЗДЕЛ 5. ПРОТИВОПОЖАРНЫЕ МЕРЫ

Средства пожаротушения

Подходящие средства пожаротушения

Специальный порошок для пожаротушения металлов. Не используйте воду.

Не используйте воду.

Неподходящие огнетушащие вещества из соображений безопасности

Вода

Особые опасности, исходящие от вещества или смеси

Если этот продукт задействован в пожаре, могут выделяться следующие вещества:

Дым оксида металла

Рекомендации для пожарных

Защитное оборудование:

Никаких специальных мер необходимый.

РАЗДЕЛ 6. МЕРЫ ПРИ СЛУЧАЙНОМ ВЫБРОСЕ

Меры личной безопасности, защитное снаряжение и аварийные процедуры

Не требуется.

Меры предосторожности для окружающей среды:

Не допускайте попадания материала в окружающую среду без официального разрешения.

Не допускайте попадания продукта в канализацию, канализационные системы или другие водотоки.

Не допускайте проникновения материала в землю или почву.

Методы и материалы для локализации и очистки:

Собрать механически.

Предотвращение вторичных опасностей:

Никаких специальных мер не требуется.

Ссылка на другие разделы

Информацию о безопасном обращении см. в разделе 7

в разделе 7

Информацию о средствах индивидуальной защиты см. в Разделе 8.

Информацию об утилизации см. в Разделе 13.

РАЗДЕЛ 7. ОБРАЩЕНИЕ И ХРАНЕНИЕ

Обращение с

Меры предосторожности для безопасного обращения

Держите контейнер плотно закрытым.

Хранить в прохладном, сухом месте в плотно закрытой таре.

Информация о защите от взрывов и пожаров:

Никаких специальных мер не требуется.

Условия безопасного хранения, включая любые несовместимости

Требования, которым должны соответствовать складские помещения и емкости:

Нет особых требований.

Информация о хранении в одном общем хранилище:

Не хранить вместе с кислотами.

Хранить вдали от окислителей.

Дополнительная информация об условиях хранения:

Хранить контейнер плотно закрытым.

Хранить в прохладном сухом месте в хорошо закрытых контейнерах.

Особое конечное использование

Данные отсутствуют

РАЗДЕЛ 8.

КОНТРОЛЬ ВОЗДЕЙСТВИЯ/СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ

КОНТРОЛЬ ВОЗДЕЙСТВИЯ/СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ Дополнительная информация о конструкции технических систем:

Нет дополнительных данных; см. раздел 7.

Контрольные параметры

Компоненты с предельными значениями, требующими контроля на рабочем месте: 7440-31-5 Олово (100,0%)

PEL (США) Длительное значение: 2 мг/м 3 металл

REL ( США) Долгосрочное значение: 2 мг/м 3

TLV (США) Долгосрочное значение: 2 мг/м 3 металл

EL (Канада) Долгосрочное значение: 2 мг/м 3 металл

EV (Канада) Долгосрочное значение: 2* 0,1** мг/м 3 *металл, оксид, неорг. компд.;**орг. комп.: Кожа

Дополнительная информация: Нет данных

Средства контроля воздействия

Средства индивидуальной защиты

Соблюдайте стандартные меры защиты и гигиены при обращении с химическими веществами.

Поддерживайте эргономически подходящую рабочую среду.

Дыхательное оборудование: Не требуется.

Защита рук: Не требуется.

Время проникновения через материал перчаток (в минутах): Данные отсутствуют

Защита глаз: Защитные очки

Защита тела: Защитная рабочая одежда.

РАЗДЕЛ 9. ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА

Информация об основных физических и химических свойствах

Внешний вид:

Форма: Твердое вещество в различных формах

Цвет: Серебристо-серый

Запах: Без запаха

Порог восприятия запаха: Нет данных.

pH: неприменимо

Точка плавления/диапазон плавления: 231,9 °C (449 °F)

Точка/диапазон кипения: 2270 °C (4118 °F)

Температура сублимации/начало: Данные отсутствуют газ): нет данных.

Температура воспламенения: нет данных

Температура разложения: Данные отсутствуют.

Самовоспламенение: Данные отсутствуют.

Опасность взрыва: Данные отсутствуют.

Пределы взрываемости:

Нижний: Данные отсутствуют

Верхний: Данные отсутствуют

Давление пара: неприменимо

Плотность при 20 °C (68 °F): 7,31 г/см 3 (61,002 фунта/гал)

Относительный Плотность: Данные отсутствуют.

Плотность паров: N/A

Скорость испарения: N/A

Растворимость в воде (H 2 O): Нерастворим

Коэффициент распределения (н-октанол/вода): Данные отсутствуют.

Вязкость:

Динамическая: Н/Д

Кинематика: Н/Д

Другая информация

Нет данных

РАЗДЕЛ 10. СТАБИЛЬНОСТЬ И РЕАКЦИОННАЯ СПОСОБНОСТЬ

Реакционная способность

Нет данных

Химическая стабильность

Стабилен при рекомендуемых условиях хранения.

Термическое разложение / условия, которых следует избегать:

Разложение не происходит, если используется и хранится в соответствии со спецификациями.

Возможность опасных реакций

Реагирует с сильными окислителями

Условия, чтобы избежать

Данные. химических веществ (RTECS) содержит данные об острой токсичности компонентов этого продукта.

Значения LD/LC50, важные для классификации: Нет данных

Раздражение или коррозия кожи: Может вызывать раздражение.

Раздражение или коррозия глаз: Может вызывать раздражение.

Сенсибилизация: Сенсибилизирующие эффекты неизвестны.

Мутагенность зародышевых клеток: Эффекты неизвестны.

Канцерогенность: Данные классификации канцерогенных свойств этого материала от EPA, IARC, NTP, OSHA или ACGIH отсутствуют.

Реестр токсических эффектов химических веществ (RTECS) содержит данные об онкогенности, и/или канцерогенности, и/или новообразованиях для этого вещества.

Репродуктивная токсичность: Эффекты неизвестны.

Специфическая токсичность для системы органов-мишеней – многократное воздействие: Эффекты неизвестны.

Специфическая токсичность для системы органов-мишеней – однократное воздействие: Эффекты неизвестны.

Опасность при вдыхании: Эффекты неизвестны.

От подострой до хронической токсичности: Реестр токсических эффектов химических веществ (RTECS) содержит данные о токсичности при многократном приеме этого вещества.

Дополнительная токсикологическая информация: Насколько нам известно, острая и хроническая токсичность этого вещества полностью не известна.

РАЗДЕЛ 12. ЭКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

Токсичность

Водная токсичность:

Нет данных

Стойкость и способность к разложению

Нет данных

Потенциал биоаккумуляции

Нет данных

Мобильность в почве 92 2 Дополнительная информация отсутствует

2 Дополнительная информация

допускать выброс материала в окружающую среду без официального разрешения.

Избегайте попадания в окружающую среду.

Результаты оценки PBT и vPvB

PBT: н/д

vPvB: н/д

Другие неблагоприятные воздействия

Нет доступных данных

РАЗДЕЛ 13. РЕКОМЕНДАЦИИ ПО УТИЛИЗАЦИИ

Методы обработки отходов

Рекомендация

Обратитесь к официальным правилам для обеспечения надлежащей утилизации.

Неочищенная тара:

Рекомендация:

Утилизация должна производиться в соответствии с официальными правилами

РАЗДЕЛ 14. ИНФОРМАЦИЯ О ТРАНСПОРТИРОВКЕ

Номер ООН

DOT, ADN, IMDG, IATA

N/A

Правильное отгрузочное наименование ООН

DOT, ADN, IMDG, IATA

N/A

Класс(ы) опасности при транспортировке

DOT, ADR, ADN, IMDG, IATA

Класс

N/A

Группа упаковки

DOT, IMDG, IATA

N/A

Окружающая среда опасности:

Н/Д

Особые меры предосторожности для пользователя

Н/Д

Транспортировка навалом в соответствии с Приложением II MARPOL73/78 и Кодексом IBC

Н/Д

Транспорт/Дополнительная информация:

DOT

Морской загрязнитель (DOT):

№

РАЗДЕЛ 15.

НОРМАТИВНАЯ ИНФОРМАЦИЯ

НОРМАТИВНАЯ ИНФОРМАЦИЯ Правила/законодательные акты по безопасности, охране здоровья и окружающей среды, относящиеся к веществу или смеси

Национальные правила

Все компоненты этого продукта перечислены в Реестре химических веществ Агентства по охране окружающей среды США.

Все компоненты этого продукта перечислены в Канадском перечне веществ для внутреннего потребления (DSL).

Раздел 313 SARA (списки конкретных токсичных химических веществ)

Вещество не указано.

Предложение 65 штата Калифорния

Предложение 65 — Химические вещества, вызывающие рак

Вещество не указано.

Prop 65 – Токсичность развития

Вещество не указано.

Предложение 65 – Токсичность для развития у женщин

Вещество не указано.

Предложение 65 – Токсичность для развития, мужчины

Вещество не указано.

Информация об ограничении использования:

Только для использования технически квалифицированными лицами.

Другие правила, ограничения и запретительные положения

Вещество, вызывающее особую озабоченность (SVHC) в соответствии с Регламентом REACH (ЕС) № 1907/2006.

Вещество не указано.

Условия ограничений согласно Статье 67 и Приложению XVII Регламента (ЕС) № 1907/2006 (REACH) в отношении производства, размещения на рынке и использования.

Вещество не указано.

Приложение XIV Регламента REACH (требуется разрешение на использование)

Вещество не указано.

REACH – Предварительно зарегистрированные вещества

Вещество указано.

Оценка химической безопасности:

Оценка химической безопасности не проводилась.

РАЗДЕЛ 16. ПРОЧАЯ ИНФОРМАЦИЯ

Паспорт безопасности в соответствии с Регламентом (ЕС) № 1907/2006 (ДОСТИГАЕМОСТЬ). Приведенная выше информация считается верной, но не претендует на полноту и должна использоваться только в качестве руководства. Информация в этом документе основана на современном уровне наших знаний и применима к продукту с учетом соответствующих мер предосторожности. Это не является гарантией свойств продукта. American Elements не несет ответственности за любой ущерб, возникший в результате обращения или контакта с вышеуказанным продуктом.

также

также также

также моль -1

моль -1  4 kJ.mol -1

4 kJ.mol -1  Оловянные сплавы используются по-разному: в качестве припоя для соединения труб или электрических цепей, олова, колокольного металла, баббита и стоматологических амальгам. Сплав ниобий-олово используется в сверхпроводящих магнитах, оксид олова используется в керамике и в газовых сенсорах (по мере того как он поглощает газ, его электропроводность увеличивается, и это можно контролировать). Оловянная фольга когда-то была распространенным материалом для упаковки пищевых продуктов и лекарств, но теперь ее заменила алюминиевая фольга.

Оловянные сплавы используются по-разному: в качестве припоя для соединения труб или электрических цепей, олова, колокольного металла, баббита и стоматологических амальгам. Сплав ниобий-олово используется в сверхпроводящих магнитах, оксид олова используется в керамике и в газовых сенсорах (по мере того как он поглощает газ, его электропроводность увеличивается, и это можно контролировать). Оловянная фольга когда-то была распространенным материалом для упаковки пищевых продуктов и лекарств, но теперь ее заменила алюминиевая фольга. Основной район добычи находится в оловянном поясе , который идет из Китая через Таиланд, Бриму и Малайзию на острова Индонезии. Малайзия производит 40% олова в мире. Другими важными районами добычи олова являются Боливия и Бразилия. Мировая добыча превышает 140 000 тонн в год, а извлекаемые запасы составляют более 4 миллионов тонн. Оловянные концентраты производятся в объеме около 130 000 тонн в год.

Основной район добычи находится в оловянном поясе , который идет из Китая через Таиланд, Бриму и Малайзию на острова Индонезии. Малайзия производит 40% олова в мире. Другими важными районами добычи олова являются Боливия и Бразилия. Мировая добыча превышает 140 000 тонн в год, а извлекаемые запасы составляют более 4 миллионов тонн. Оловянные концентраты производятся в объеме около 130 000 тонн в год. Триэтилолово — самое опасное органическое оловосодержащее вещество для человека. Он имеет относительно короткие водородные связи. Когда водородные связи станут длиннее, оловянное вещество станет менее опасным для здоровья человека. Люди могут поглощать оловянные связи через пищу, дыхание и кожу.

Триэтилолово — самое опасное органическое оловосодержащее вещество для человека. Он имеет относительно короткие водородные связи. Когда водородные связи станут длиннее, оловянное вещество станет менее опасным для здоровья человека. Люди могут поглощать оловянные связи через пищу, дыхание и кожу.  Органические компоненты олова могут сохраняться в окружающей среде в течение длительного периода времени. Они очень стойкие и плохо поддаются биологическому разложению. Микроорганизмы с большим трудом расщепляют органические соединения олова, накопившиеся на водных почвах в течение многих лет. Из-за этого концентрации органических оловов все еще растут.

Органические компоненты олова могут сохраняться в окружающей среде в течение длительного периода времени. Они очень стойкие и плохо поддаются биологическому разложению. Микроорганизмы с большим трудом расщепляют органические соединения олова, накопившиеся на водных почвах в течение многих лет. Из-за этого концентрации органических оловов все еще растут.