Зиговочный станок с электроприводом: Зиг машина с электроприводом по выгодной цене

alexxlab | 24.03.2020 | 0 | Разное

Зиг машина с электроприводом по выгодной цене

ОТСОРТИРУЙТЕ НУЖНЫЕ ДАННЫЕ, НАЖАВ НА НАЗВАНИЕ СТОЛБЦА

Это оборудование предназначено для нанесения углублений и выступов на металлические заготовки из тонколистового материала. Бороздки, которые получают на зиг-машине с электроприводом, называются зигами. И сам процесс деформации с помощью такой зигмашины носит название «зиговка».

Сферы применения станков – зиговок:

- Кромочное производство.

- Формирование изделий для водостоков и воздуховодов.

- Деформация материалов для обкладки и защиты тепловых трубопроводов.

- Формирование изделий цилиндрической формы.

Зиговочный станок электрического типа состоит из следующих элементов:

- система валов и роликов,

- редуктор,

- тумба,

- платформа,

- подшипниковые механизмы,

- система переключателей,

- контроллер,

- педаль ножного типа.

Функциональность зиговочных машин

Основное назначение электромеханических зиговочных машин:

- бортовка,

- рифление краев,

- обрез,

- обжимание,

- зиговка.

Электромеханические зиговочные машины формируют:

- зиги в форме прямоугольника, овала, и буквы «Г»,

- складки с прессовкой,

- зиги для упоров,

- кромки заготовок для соединения в фальц,

- загиб краев материала,

- пластику заготовок из металла.

Достоинства зиговочной машины с электроприводом

Прежде всего, электромеханические зиг-машины удобны для операторов, на них просто выполнять все необходимые операции. Внешне данное оборудование выглядит так – тумба из стали высокой прочности с механизмами и приспособлениями для зигов.

Преимущества зигмашины с электрическим приводом:

- регулировка и настройка скоростного режима обработки заготовок из металла,

- высокая производительность и большие объемы выполняемых операций по созданию зига за единицу времени,

- освобождение рук мастера благодаря наличию педального управления,

- качественное выполнение операций благодаря наличию контроллера и программы управления в станке,

- обработка металла толщиной до 5 миллиметров.

Масса зиговочного станка с электроприводом может достигать 300 килограмм, но есть модели с меньшим весом.

Принцип действия зигмашин с электрическим приводом – движение валов с задействованием роликового механизма за счет действия привода.

Для подгонки под определенную толщину регулируется значение между прокатывающими роликами (они вращаются в разных направлениях).

При изготовлении роликов станка использовалась сталь с закалкой, поэтому они качественно и уверенно выполняют работу даже с толстыми заготовками.

Работать на электрической зиг машине удобно одному человеку, потому что все операции управляются педалью. После подачи сигнала ножного управления мотор запускает валы с преобразованием частоты вращения в определенную скорость обработки. Мощность редуктора составляет (в зависимости от модели) от 1,5 до 2,2 кВт.

Так как ручного управления практически нет, все задачи выполняются оперативнее, и качество изделий остается на высоте. Электромеханические станки лучше всего купить для многосерийного производства.

Электромеханические станки лучше всего купить для многосерийного производства.

Особенность наших электромеханических станков зиговочного назначения – функциональность и удобство работы даже для неопытного оператора. Применяйте купленное электромеханическое оборудование в цехах или на крупном предприятии.

Зиговочный станок – разбираем значение машины и делаем свою + видео

Зиговка не является каким-либо сложным технологическим процессом и довольно часто необходима при обработке листового металла. Мы рассмотрим, какой зиговочный станок лучше выбрать – ручной, с электроприводом или же гидравлический… А можно ли сделать его самостоятельно? Эту таинственную завесу мы также приоткроем.

1 Что такое зиговочный станок?

Прежде чем обсуждать оборудование, следует четко разобраться с тем, что же такое зиговка, и зачем она делается. Все предельно просто. Довольно часто мы сталкиваемся с такой ситуацией, когда деталям необходимо придать дополнительную прочность, и тогда на их поверхности делают специальные углубления или, как их еще принято называть, зиги полукруглой формы. Их размер полностью зависит от толщины металла, и найти эти значения можно без труда, воспользовавшись соответствующими справочниками.

Их размер полностью зависит от толщины металла, и найти эти значения можно без труда, воспользовавшись соответствующими справочниками.

Выполняют же эту операцию на специализированных машинах, которыми, собственно говоря, и являются зиговочные станки. Однако зачастую они имеют куда больший спектр действий. Ими можно выполнять целый ряд круговых операций с листовыми материалами, например, рифление, резку или отбортовку.

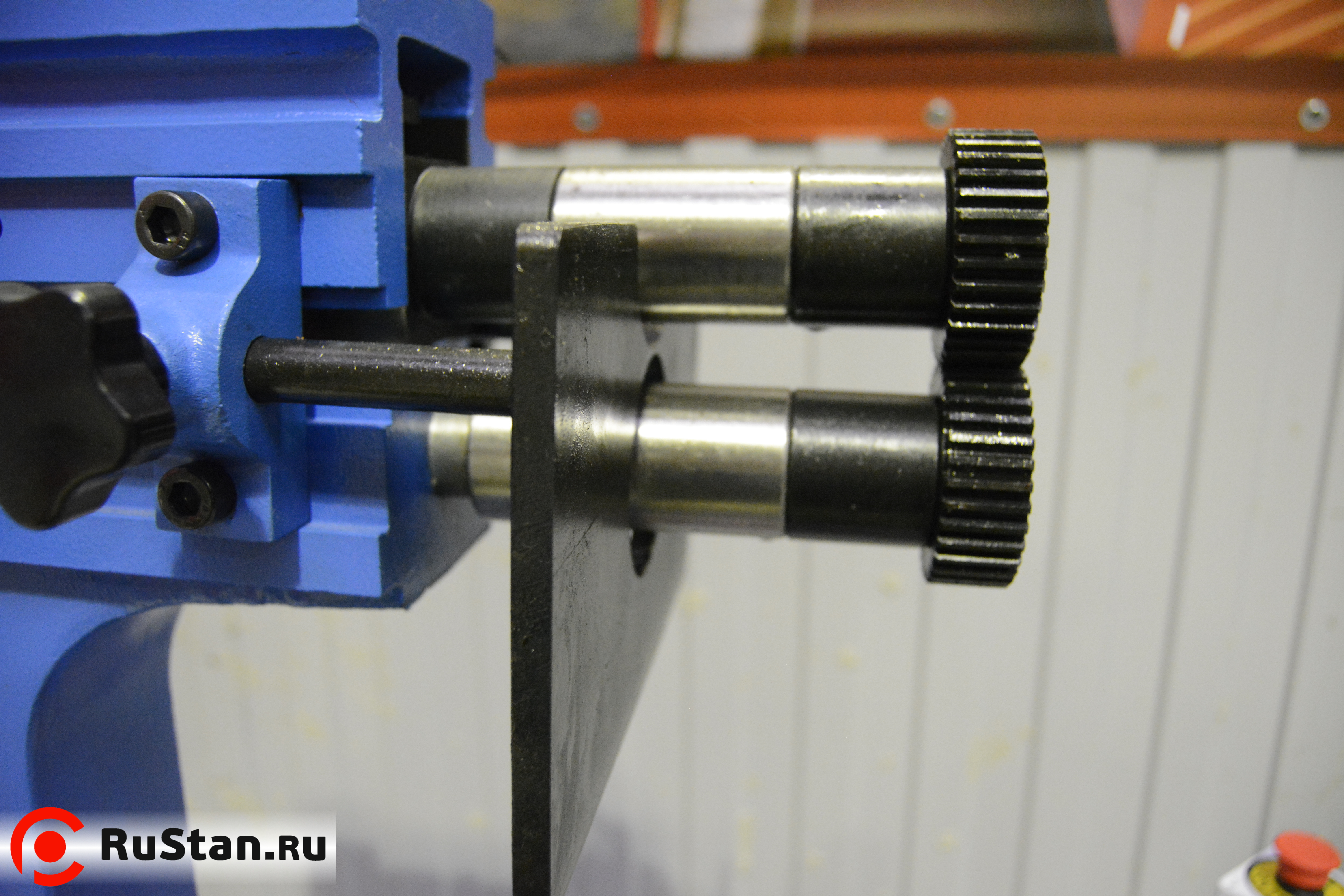

Итак, конструкция практически всех зигмашин, независимо от того, какой привод на них установлен, практически одинаковая. Их главными элементами являются два вала, которые могут иметь горизонтальное, вертикальное либо наклонное расположение. На них, в свою очередь, и надевают формирующие ролики. Далее заготовку помещают между этими роликами и путем сведения валов зажимают ее. Валы с роликами вращаются в противоположные стороны, и в результате пластической деформации на поверхности заготовки образуются необходимые углубления.

Валы с роликами вращаются в противоположные стороны, и в результате пластической деформации на поверхности заготовки образуются необходимые углубления.

2 Виды зигмашин – выбираем привод

Теперь более подробно рассмотрим приводы таких станков. Они, как говорилось выше, бывают ручными. В этом случае все понятно, уже исходя из названия. Абсолютно все операции осуществляются исключительно вручную. Так, валы прижимаются посредством специальной рукоятки, которая расположена в верхней части машины, да и прокручиваются они опять-таки путем вращения рукояти. Чтобы работать на таком оборудовании самостоятельно, необходимы определенные навыки, так как придется одновременно и фиксировать деталь в нужном положении, и крутить ручку. Максимальная толщина обрабатываемого металла на данных машинах не превышает 1,5 мм.

Следующий вид имеет электрический привод. Конечно, он более дорогостоящий, однако и работать с ним намного приятнее.

Привод может быть еще и гидравлическим, но такое оборудование является стационарным и применяется для работы с металлом достаточно большой толщины. Заготовки же в этом случае прижимаются посредством гидравлического привода.

3 Область применения зиговочного оборудования

Несмотря на то, что о данной операции мало кто слышал (не берем в рассчет жестянщиков и иных промышленников), зиговка очень часто встречается, просто мы не обращаем на это внимание.

Также зиговочными станками возможно соединять цилиндрические заготовки, выполненные из тонколистового материала. Деталь по-прежнему зажимают между роликами и прокатывают, каждый тип роликов делает определенный замок. При этом подобный способ соединения имеет свои неоспоримые преимущества, если сравнивать с той же сваркой. Прежде всего, это отсутствие зоны термического влияния, что исключает вероятность возникновения напряжений и их следствий – коробления металла. К тому же, потратиться придется только лишь на саму установку и ролики для зиговочного станка, никаких расходных материалов не потребуется.

Современное оборудование оснащается еще дополнительными инструментами, что в значительной степени расширяет сферу деятельности. Теперь станки наделены функциями гибочных и профилирующих машин. Благодаря же автоматике, которая стала встречаться в некоторых моделях общего применения, в разы увеличивается производительность – компьютер запоминает действия оператора и потом воспроизводит их самостоятельно, без участия человека.

4 Можно ли сделать зиговочную машину своими силами?

В общем и целом, видно, что такое оборудование весьма востребовано и популярно в определенных сферах деятельности. Безусловно, посетив специализированные магазины, можно без труда заказать себе подобный станок, но это будет актуально, только если вы собираетесь стать профессиональным жестянщиком и зарабатывать этим на жизнь. Ну, а для домашнего использования вполне подойдет и установка, собранная самостоятельно.

Но чтобы сделать зиговочный станок своими руками, необходимо знать его конструкцию. Составными частями таких машин элементарного типа являются: корпус, кронштейн, цилиндрический хвостовик, стопорный болт, винт с откидной ручкой, два вала, пружинное устройство, кожух, зубчатая передача и ролики. От вида последних и будут зависеть выполняемые операции.

Хвостовик расположен в нижней части корпуса и входит в чашечку кронштейна. Сам же корпус легко поворачивается относительного этого кронштейна и фиксируется посредством стопорного болта. Машинку крепят с помощью специального винта. Поворачивая рукоятку зажима, оператор приводит в действие пружинное устройство и осуществляет передвижение верхнего вала относительно нижнего, приближая либо же удаляя его. Для того чтобы вращались ролики, необходимо крутить рукоятку, которая через зубчатую передачу перенаправляет вращательное движение валкам и, соответственно, роликам. Сверху зубчатого механизма надевается кожух.

Перед началом зиговки на деталь устанавливают упор, его регулировка, а также фиксация осуществляются специальными винтами. Затем поднимается валок, и вставляется край обрабатываемого элемента между роликами. Часто одного прохода недостаточно, пройтись по одной и той же траектории придется несколько раз, при заходе на каждый следующий круг следует подтягивать винт и прижимать верхний вал. После того, как вы достигли желаемого результата, верхний вал поднимается, и обработанную деталь снимают.

Затем поднимается валок, и вставляется край обрабатываемого элемента между роликами. Часто одного прохода недостаточно, пройтись по одной и той же траектории придется несколько раз, при заходе на каждый следующий круг следует подтягивать винт и прижимать верхний вал. После того, как вы достигли желаемого результата, верхний вал поднимается, и обработанную деталь снимают.

Зиговочный станок: классификация и самостоятельное изготовление

С помощью зиговочного оборудования можно соединить цилиндрические элементы, отбортовать кромки и прокатать ребра жесткости деталей при жестяных работах. Подобный способ обработки заготовок из листового металла технологически несложен. Моделей зиг-машин на рынке представлено много, можно выбрать варианты с разными приводами и стоимостью. А если потратить немного времени, создать простой станок можно самостоятельно.

Область применения зиг-машин

Зиговочный аппарат соединяет металлические элементы толщиной от 0,5 до 4 мм.

Вначале осуществляют прокатывание замка, затем проводят соединение деталей. Если требуется, замок осаживают вручную.

Зиг-машина — особенности

Используют зиговочный станок для обработки изделий из листового металла. Они позволяют:

- изготавливать трубы, отливы и другие промышленные элементы в форме цилиндра;

- обрабатывать обечайки;

- проводить теплоизоляцию трубопроводов;

- создавать гофрированные изделия.

Применяют зиг-машины при кровельных работах по металлу.

Основной плюс зиговки в том, что металл не нагревают, а значит, меньше риск деформации изделия. Кроме того, экономится электроэнергия и расходные материалы.

Типы зиговочных станков

Основное различие зиг-станков – в типе привода. Он может быть:

- ручным;

- электрическим;

- гидравлическим.

Существуют и современные зиговки с ЧПУ. Такой тип управления позволяет полностью автоматизировать процесс, намного ускорить его и повысить производительность.

Станок с ручным приводом способен обработать листы металла не толще 1,2 мм. Закрепление детали и вращение валов производят особыми ручками. Прикрепляется зиговочная машина к рабочему столу с использованием струбцины. Основные плюсы ручного оборудования в том, что оно мобильно и компактно.

Минусом можно считать повышенные требования к умениям оператора. Необходимо обладать определенными навыками, чтобы в одно время и двигать ручку, и держать деталь в нужном положении. Ручные зиговочные станки подходят для небольших производственных цехов либо высотного монтажа.

Зиг машина TZ 12 ручного типа

Зиговочный станок с электрическим или гидравлическим приводом может согнуть листы металла толщиной до 4 мм. Такие машины используют в больших производственных цехах. Зиговочный электрический станок работает за счет двигателя, скорость меняется с помощью преобразователя частоты. Его удобство в том, что руки работника свободны, а управление ведется педальным способом либо с пульта. Это повышает производительность, что очень важно для производств с большим объемом выпускаемых изделий.

Это повышает производительность, что очень важно для производств с большим объемом выпускаемых изделий.

Электромеханический зиговальный станок

Зиговочная машина гидравлического типа может быть только стационарной. Прижимной вал опускают с помощью гидравлического цилиндра, а ролики двигает электромотор. Такой зиговочный механизм удобен для работы с толстыми листами металла. Эти станки высокопроизводительны и потребляют мало электричества, поэтому в какой-то мере могут конкурировать и с машинами, оснащенными ЧПУ.

Зиговочная машина гидравлического типа

Конструктивные особенности зиг-машин

Один зиговочный аппарат конструктивно не слишком отличается от другого. Их основные элементы – валы – расположены горизонтально, вертикально либо под наклоном. На валы насаживают формирующие ролики, а между ними закрепляют обрабатываемую деталь. Благодаря противоположному движению главных элементов, на металле появляются равномерные углубления. С их помощью и производится необходимое соединение.

Выбирая зиговочный станок, нужно обращать внимание на следующие технические характеристики:

- тип привода;

- поперечник и вылет роликов;

- число прилагаемых пар этих деталей;

- допустимую толщину металла;

- размер станка.

Самые маленькие ролики в поперечнике – 50 мм, их количество варьируется от четырех до шести пар.

Важный показатель – вылет роликов. Лучше приобретать станок с максимальным вылетом – до 350 мм. Это расширит возможности зиговочного оборудования.

Допустимая толщина листа металла – от 0,5 мм до 4 мм. Зиговочная машина много места не займет (за исключением станков с ЧПУ). Весить такой аппарат может от 17 до 300 кг.

До начала работы обрабатываемую деталь фиксируют между валами и проворачивают ручку. На ручных аппаратах из-за их невысокой мощности может понадобиться пропустить заготовку через ролики несколько раз.

youtube.com/embed/G-SIkDUxjWI?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&rel=0&showinfo=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=2&” title=”YouTube player” allow=”autoplay; encrypted-media” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””/>Маркировка выпускаемых роликов

От выбора рабочих роликов зависит глубина и форма зиговочного шва. Как используют насадки в зависимости от назначения:

| Маркировка | Что можно делать с помощью подобных роликов | Область применения |

| V | Оформлять кромки деталей, накатывать проволоку | Для изготовления изоляционных коробов и труб |

| E, EV | Гофрировать края труб для уменьшения поперечника | Для создания раструбных сопряжений в вентиляции и водостоках |

| S | Создавать стопорные и жесткие ребра | Для производства различных деталей из листового металла |

| SK | Выполнять широкие прямоугольные ребра | Для фиксации резиновых уплотнителей в круглых трубах вентиляции |

| BS, F | Делать двойную фальцовку вертикальных замков с выбранной высотой отбортовки | Для соединения заготовок из листового металла, кровельных работ |

| BC | Отгибать кромки плоских элементов | Для отбортовки прямоугольных деталей воздуховодов и создания округлых заглушек |

| BB | Отбортовать кромки врезок | Для создания врезок различной формы и вертикального замка на разных деталях |

| KB | Осадить вертикальный замок | Для изготовления элементов магистралей по сливу воды и отводу воздуха |

| BD | Отбортовать края деталей | Для создания длинных трубопроводов круглого сечения |

| ZB, ZA | Закатать проволоку по краю трубы | Для увеличения жесткости труб из тонкого металла |

| KA | Соединить круглые патрубки с последующей точечной сваркой | Для производства воздуховодов и дымоотводов малыми партиями |

| AV | Герметично соединить врезки винтовым методом | Для изготовления вентиляционных заготовок |

| DIN 71550 | Выполнить полукруглые ребра | Для создания поперечников, на которые крепится гибкий шланг |

| M | Резать трубы по поперечнику | Для производства любых трубопроводов |

Для выполнения некоторых операций требуются дополнительные детали. Например, отрезка может проводиться, только если дооснастить ролики параллельным прижимом вальцов. Для вырезки колец нужен специальный держатель. Чтобы отбортовать внешние срезы круглых отверстий понадобится полукруглый упор.

Например, отрезка может проводиться, только если дооснастить ролики параллельным прижимом вальцов. Для вырезки колец нужен специальный держатель. Чтобы отбортовать внешние срезы круглых отверстий понадобится полукруглый упор.

Установка роликов на зиг-машину

Изготовление станка в домашних условиях

Покупать профессиональный зиговочный станок стоит, если работать с листовым металлом приходится часто. Для редких домашних работ экономичнее будет собрать станок в домашних условиях самостоятельно. Для этого нужно найти подходящие чертежи в интернете или книгах, а также необходимые детали. Для простейшего аппарата потребуются:

- корпус аппарата;

- ограничительный щиток;

- колеса для зубчатой передачи;

- кронштейн;

- рабочие валы;

- формирующие ролики;

- цилиндр-хвостовик.

Схема зиговочного станка

План сбора оборудования

Корпус изготавливают со съемной крышкой и защитным кожухом из металла толщиной до 5 мм. Его высота зависит от размера валов, плюс нужно учесть расстояние между ними. Чтобы свободно поднимать прижимной вал, понадобится не менее 2,5 см.

Его высота зависит от размера валов, плюс нужно учесть расстояние между ними. Чтобы свободно поднимать прижимной вал, понадобится не менее 2,5 см.

Сборочный чертеж

Для закрепления устройства понадобится станина высотой около 25 см и шириной по размеру корпуса. Ее делают из двух пластин металла, сопряженных в T-образной форме. Крепление аппарата производится специальным стопорным винтом, цилиндрический хвостовик должен войти в чашку кронштейна, вокруг которого поворачивается корпус машины.

Зубчатые колеса обычно берут от старых мотоциклов. А валы вытачивают под их внутренний диаметр. В нижнем рабочем валу нужно просверлить отверстие для ручки. Саму ручку можно сварить или использовать деталь от обычной мясорубки. Под передний подшипник прижимного вала подставляют подвижную опору для более простой выемки материала.

Роликовые детали придется вытачивать самостоятельно. Тем, кто часто применяет зиговочное оборудование, стоит подобрать для этих элементов закаленную сталь. Стоит сразу выточить несколько пар разного профиля. После вытачивания их нужно будет хорошо отполировать. Главный поперечник каждой детали обязан соответствовать расстоянию между центрами колес с зубцами при рабочей сцепке.

Стоит сразу выточить несколько пар разного профиля. После вытачивания их нужно будет хорошо отполировать. Главный поперечник каждой детали обязан соответствовать расстоянию между центрами колес с зубцами при рабочей сцепке.

Отверстия под роликовые элементы высверливают в центре ограничительного щитка из металла. В среднем его длина составит 18 см, ширина – 12 см, толщина – 3 мм. Ролики фиксируют шплинтами, под которым сверлятся отверстия. При этом учитывается длина самих роликов и толщина шайб. Шплинты реально заменить шпильками либо даже обычными гвоздями.

Принципиальная схема и описание самодельной зигмашины

Электрический зиговочный станок

В домашних условиях можно создать и электрический зиговочный станок. Механическая часть аналогична ручному изделию, но вращение роликов будет осуществляться с помощью электрического привода. Станок оснащают редукционным двигателем с мощностью в 200 B и 15 оборотов в минуту. Соотношение червячного редуктора – до 1:100. Приводить оборудование в движение можно с помощью педали, например, от старой швейной машины.

Зиг-станок позволит соединять металлические элементы в тех случаях, когда сварка невозможна или неэкономична. Производить зиговку в домашних условиях довольно просто и для этого не требуется специальных знаний либо дополнительных расходных материалов.

Видео по теме: Зиг машина своими руками

Зиговочная машина DCT-132 двухсторонняя с электроприводом

Роликовая зиговочная машина DCT-132 используется для желобчатой гибки и отгибания кромок листовых материалов, сборки сегментных отводов из стали и цветных металлов (приблизительно до 400 Н/мм2) с использованием поставляемых в комплекте роликов.

Основное назначение станка – соединение секций воздуховодов круглого сечения. Замена пары роликов позволяет подготавливать кромки фасонных частей воздуховодов под сборку. Таким образом, с одной стороны станка мы можем подготавливать детали под сборку, а с другой соединять их осаждением полученного ранее «замка».

| Макс. Толщина листа, мм | 0.4 – 1.0 |

| Межцентровое расстояние между роликами, мм | 50, 130 |

| Вылет роликов, мм | 80,220 |

| Высота вылета роликов, мм | 70,150 |

| Рабочая высота, мм | 850 |

| Вес станка, кг | 211 |

| Габариты, мм Д×Ш×В | 1230×420×1120 |

| Мощность двигателя, кВт | 1.1 |

| Диапазон диаметров для сборки сегментов, мм | 200 – 400 |

| Диапазон диаметров для накатки «замка», мм | 80 – 400 |

| Наименование свойства | Значение |

| Вылет роликов (мм) | 80. 220 220 |

| Макс. толщина стального листа (мм.) | 1 |

| Тип привода | Электромеханический |

| Страна-производитель | КНР |

| Масса (кг.) | 211 |

Как оплатить:

Физические лица в случае самовывоза товара оплату могут произвести по факту через кассу Сбербанка РФ, находящегося рядом с нашим офисом. Также Вы можете оплатить предварительно путем перечисления 100% предоплаты на счет компании ООО “БерТэк” через Сбербанк РФ или любой другой банк.

В случае Доставки товара действует 100% предоплата cогласно выписанному счету на счет компании ООО “БерТэк” через Сбербанк РФ или любой другой банк.

Юридические лица оплачивают заказ согласно выписанному счету. После оплаты заказа обязательно сообщите нам по телефону (495) 108-46-51 или по электронной почте [email protected]

Реквизиты компании Bertech

ООО “БерТэк”

ОГРН 1107746809642

ИНН 7702742729, КПП 771501001

Юридический адрес: 127254 Москва, ул. Руставели, д. 14, стр. 6, 4 этаж, к. 7-10 (офис 2)

Руставели, д. 14, стр. 6, 4 этаж, к. 7-10 (офис 2)

Банковские реквизиты:

Расч.сч 40702810700000140724

Филиал “Корпоративный” ПАО “Совкомбанк”

044525360

30101810445250000360

Доставка по России:

1. Выберите с нашим менеджером транспортную компанию и согласуйте способ доставки и оформления документов

2. В согласованные сроки товар будет доставлен на склад транспортной компании в Вашем городе

3. Заберите оборудование со склада транспортной компании в Вашем городе или закажите в транспортной компании доставку оборудования непосредственно на Ваш производственный участок

Доставка станков по России осуществляется с помощью транспортных компаний: после получения оплаты за оборудование груз сдается на склад транспортной компании, которая в свою очередь выставляет счет на получателя. Заказчик вправе сам выбрать транспортную компанию.

После поступления оборудования на склад транспортной компании в городе назначения, она уведомляет об этом получателя и производит выдачу груза при условии поступления оплаты по счету за доставку.

Удобный и быстрый способ доставки в крупные города России. Груз доставляется в офис Транспортной компании в Вашем городе. Для получения необходимо предъявить паспорт и номер грузовой декларации (сообщит наш менеджер после отправки). Груз желательно получить в течение 24 часов с момента прихода груза, иначе Транспортная компания может взыскать с Вас дополнительную оплату за хранение. Срок доставки и стоимость Вы можете рассчитать на сайте компании.

Самовывоз со склада:

Удобный, бесплатный и быстрый способ получения заказа.

Адрес склада: МО г. Одинцово, ул. Транспортная, д.8

Продажа профессионального оборудования и инструментов, которые предназначены для работы с тонколистовым и рулонным металлом – вот в чем состоит работа компании БерТэк. Если вам нужна зиговочная машина DCT-132 двухсторонняя с электроприводом, то мы готовы сделать вам хорошее предложение. Цена, которую вы обнаружите у нас, позволит вам приобрести этот инструмент, не задумываясь о финансовых потерях в результате покупки. Мы осуществляем свою работу в городе Москва, и у нас самый хорошо оформленный сервис. Купить необходимое оборудование вы можете, сделав заказ на нашем сайте или просто позвонив нам.

Мы осуществляем свою работу в городе Москва, и у нас самый хорошо оформленный сервис. Купить необходимое оборудование вы можете, сделав заказ на нашем сайте или просто позвонив нам.

Зиговочная машина DCT-132 двухсторонняя с электроприводом является инструментом, который отлично оправдывает инвестированные в него усилия и финансы. Если вам нужно выбрать качественные оборудование для производства вентиляции, то наша компания будет рада оказать вам свои услуги. Помимо этого, мы предоставляем к продаже зиговочные станки, поэтому вы всегда найдете подходящее для вас оборудование по доступной цене. Зиговочные машины электромеханические, которые вы найдете в каталоге нашей компании, отличаются высоким качеством, так как являются продуктом работы такой известной компании, как TTMC.

Зиговочная машина ручная (зиговка): изготовление своими руками, чертежи

Зиговочная машина — это специализированное оборудование, позволяющее выполнять такую технологическую операцию, как зиговка. Этот метод обработки, которой подвергаются заготовки из листового металла, не представляет особой сложности в технологическом плане, но для осуществления подобной обработки необходимо использование специальных машин. Такое оборудование, представленное на современном рынке большим разнообразием серийных моделей, может быть оснащено ручным, электрическим или гидравлическим приводом. При желании простейший зиговочный станок несложно изготовить своими руками.

Этот метод обработки, которой подвергаются заготовки из листового металла, не представляет особой сложности в технологическом плане, но для осуществления подобной обработки необходимо использование специальных машин. Такое оборудование, представленное на современном рынке большим разнообразием серийных моделей, может быть оснащено ручным, электрическим или гидравлическим приводом. При желании простейший зиговочный станок несложно изготовить своими руками.

Работа зиговочной машины: нанесение двойного круглого фальца на заготовку цилиндрической формы

Назначение и конструкция зиговочного оборудования

Прежде чем начать разбираться в том, что собой представляет зиговочный станок, необходимо понять, для чего выполняется зиговка. В процессе осуществления этой технологической операции на поверхность заготовки из листового металла наносятся углубления полукруглого профиля. Такие углубления, которые и называются зигами, выступают в роли ребер жесткости, их наличие на поверхности изделия из тонкостенного металла делает его значительно прочнее. Размер углублений, для формирования которых и применяется зигмашина, полностью зависит от толщины металла, используемого для заготовки. Для выбора данного параметра, являющегося очень важным для такой технологической операции, используются специальные справочные таблицы.

Размер углублений, для формирования которых и применяется зигмашина, полностью зависит от толщины металла, используемого для заготовки. Для выбора данного параметра, являющегося очень важным для такой технологической операции, используются специальные справочные таблицы.

Многие современные производители выпускают зиговочные станки, технические возможности которых позволяют выполнять целый перечень технологических операций. К таким операциям, которым заготовки из листового металла подвергаются в процессе их круговой обработки, относятся рифление их поверхности, резка и отбортовка. Более мощными и производительными, если проводить сравнение с ручным оборудованием, являются зиговочные электрические машины. За счет наличия в своей конструкции мощного электрического привода такие станки позволяют успешно выполнять обработку заготовок, изготовленных из более толстого листового металла.

Основные части зиговочной машины

Вне зависимости от того, оснащен зиговочный станок ручным или электрическим приводом, конструкция и принципиальная схема работы такой машины остаются практически неизменными. Основными элементами конструкции подобных станков являются два вала, оси которых могут располагаться горизонтально или под некоторым наклоном. Именно эти валы, вращаясь относительно друг друга в противоположном направлении, придают вращение рабочим роликам, зафиксированным на их концевой части. Работает зиг машинка, как ручная, так и электрическая, по следующей схеме:

Основными элементами конструкции подобных станков являются два вала, оси которых могут располагаться горизонтально или под некоторым наклоном. Именно эти валы, вращаясь относительно друг друга в противоположном направлении, придают вращение рабочим роликам, зафиксированным на их концевой части. Работает зиг машинка, как ручная, так и электрическая, по следующей схеме:

- заготовку из листового металла помещают между двумя формирующими роликами оборудования;

- валы машины сводят друг с другом, тем самым обеспечивая зажим заготовки между рабочими роликами;

- при помощи ручного или электрического привода валы приводят во вращение;

- при вращении валов и рабочих роликов зажатая между ними деталь также начинает двигаться; при перемещении заготовки между рабочими роликами с выступами требуемого размера и формы на поверхности листового металла под воздействием пластической деформации формируются соответствующие углубления.

Классификация зиговочного оборудования по типу привода

Наиболее простой как по своей конструкции, так и по принципу действия, является зиговочная машина ручная. Все манипуляции с таким оборудованием, как следует из его названия, осуществляются вручную. К таким манипуляциям, в частности, относятся: прижим валов с рабочими роликами, для чего используется специальная рукоятка, расположенная в верхней части устройства; прокручивание роликов вместе с зажатой между ними заготовкой: такое действие также выполняется посредством специальной рукоятки рычажного типа.

Для эффективного использования зиговочного станка простейшего ручного типа требуются определенные навыки и сноровка, так как его оператору необходимо одновременно крутить рукоятку и удерживать обрабатываемую заготовку в требуемом положении, тем самым задействовав обе руки. Ручная зиговочная машина по причине невысокой мощности установленного на ней привода может использоваться для обработки листовых заготовок, толщина которых не превышает 1,5 мм.

Ручной зиговальный станок подходит для периодического использования в домашней мастерской

Более мощной, производительной, но и более дорогой по своей стоимости является зиговочная машина с электроприводом. Такие зиг машины правильнее всего относить к оборудованию электромеханического типа, так как в их конструкции присутствует и ручной механический привод, который обеспечивает сжатие листовой заготовки между рабочими роликами. За счет электрического привода такого оборудования происходит вращение рабочих роликов и, соответственно, вращательное движение обрабатываемой заготовки.

Включение и отключение электрического привода машины осуществляется посредством ножной педали, благодаря чему обе руки оператора всегда остаются свободными для выполнения манипуляций с обрабатываемой деталью. Наличие электрического привода, которым оснащены подобные зиговочные станки, как уже говорилось выше, значительно повышает их производительность, что дает возможность успешно применять эти машины для оснащения предприятий, производящих металлопродукцию крупными сериями. Кроме этого, мощность такого станка позволяет применять его для обработки заготовок из листового металла, толщина которого доходит до 5 мм.

Электромеханические зиговальные машины, как правило, могут оснащаться дополнительными приспособлениями для обработки заготовок сложной конфигурации

Зиговочные машины могут оснащаться и гидравлическим приводом, который еще больше увеличивает мощность оборудования. Технические возможности подобных машин позволяют успешно использовать их для обработки листового металла даже достаточно значительной толщины. Гидравлический привод зиговочного оборудования данного типа отвечает за прижим рабочих роликов к поверхности заготовки, а их вращение и, соответственно, движение обрабатываемой детали обеспечивает приводной механизм электрического типа. Несмотря на все преимущества, которыми отличаются гидравлические зиговочные машины, имеют они и недостатки: большие габаритные размеры и значительную массу, поэтому такое оборудование в основном используют крупные производственные предприятия.

Сферы применения оборудования для зиговки

Оборудование, предназначенное для выполнения зиговки, даже несмотря на то что название такой технологической операции знакомо преимущественно специалистам по металлообработке, активно используется в различных сферах деятельности. Зиговочные машины являются практически незаменимыми для изготовления элементов кровельных конструкций, в частности, для формирования их кромок.

Примеры элементов водостока, выполненных на зиговочном станке

Следует отметить, что в строительной сфере зиговочные станки нашли очень широкое применение. Используя такие машины, из листового металла, в частности, изготавливают следующие элементы строительных конструкций и коммуникационных систем: части водосточных и воздуховодных систем, изоляцию для теплотрасс и др. В строительной отрасли преимущественно используется зиговочное оборудование ручного типа, так как оно отличается небольшими габаритами и незначительным весом, не требует для своей работы подвода электричества и может применяться практически в любом месте.

Зиговочный станок также можно использовать для того, чтобы надежно соединить между собой цилиндрические заготовки, выполненные из тонколистового металла. Ролики для оснащения зиг машины такого типа при прохождении через них цилиндрической заготовки формируют на ней замки, при помощи которых и осуществляется соединение двух деталей.

Прокатка замка на колене воздуховода

При выполнении соединений с использованием замков, в отличие от сварки, на металлические детали не оказывается термическое воздействие, что исключает возможность их коробления. Кроме этого, такая машина, своими руками изготовить которую также можно, не требует для своего применения никаких дополнительных расходных материалов.

Чтобы расширить функциональные возможности, которыми обладает зиговочная, в том числе и ручная, машина, ее можно дооснастить дополнительными рабочими органами. Оснащенные таким образом машины можно использовать не только в качестве зиговочного, но также гибочного и профилирующего оборудования. Современные зиговочные станки промышленного назначения часто оснащаются автоматизированными системами управления, что повышает их производительность и точность выполняемых с их помощью технологических операций.

Специальные насадки позволяют делать фальцы для соединения тонкостенных труб

Как изготовить зиговочное оборудование своими руками

Приобретение серийного зиговочного станка даже ручного типа имеет смысл в том случае, если работа с листовым металлом входит в сферу вашей профессиональной деятельности. Во всех остальных случаях, если такое оборудование необходимо для выполнения несложных работ по дому, лучше изготовить его своими руками, тем более, что сделать это не так уж сложно. Что важно, подобная машина своими руками может быть выполнена из очень доступных и недорогих материалов.

Прежде чем приступать к самостоятельному изготовлению станка для зиговки, необходимо найти чертежи такого устройства, при этом за основу можно взять и серийное оборудование. Сделать это несложно, так как чертежи машин и даже видео-инструкции многие домашние умельцы выкладывают в интернет.

Схема зиговочного станка

Чертеж вала (верхний вал изготавливается без места под посадку ручки)

Чертеж корпуса вала

Чертеж коробки

Станина зигмашины: высота 25 см, ширина определяется высотой коробки

Упорно-ограничительный щит: размеры 18х20 см, толщина 0,2-0,3 см. Боковые распорки приварены

Подходящую рукоятку можно подобрать отдельно, чтобы не заниматься самостоятельным изготовлением

Чертеж рабочих роликов станка

Чтобы собрать свой зиговочный аппарат (даже станок простейшего ручного типа) вам потребуется подготовить следующие конструктивные элементы машины:

- корпус устройства с защитным кожухом;

- кронштейн;

- хвостовик цилиндрической формы;

- два рабочих вала;

- стопорный болт;

- винт, оснащенный откидной ручкой;

- устройство пружинного типа;

- элементы зубчатой передачи;

- непосредственно сами ролики.

Самодельный зиговочный станок с ручным приводом

Крепление устройства осуществляется при помощи специального винта, при этом хвостовик механизма входит в чашечку кронштейна, вокруг которого корпус станка должен свободно проворачиваться. Фиксация корпуса устройства в определенном положении выполняется при помощи стопорного болта. За перемещение верхнего вала станка относительно нижнего отвечает пружинный механизм, приводящийся в действие посредством вращения рукоятки.

Для приведения во вращение рабочих роликов машины используется другая рукоятка, которая связана с рабочими валами посредством зубчатой передачи. Чтобы сделать работу оператора такого станка более безопасной, элементы его зубчатой передачи закрывают защитным кожухом. В интернете можно без особых проблем найти видео-ролики, в подробностях демонстрирующие процесс изготовления самодельного зиговочного оборудования.

Самодельная зиговочная машина с электроприводом

Процесс обработки заготовок из листового металла, выполняемой на зиговочной машине, с подробностями которого также можно ознакомиться по видео, выглядит следующим образом:

- на заготовку предварительно устанавливается упор, положение которого можно регулировать при помощи специальных винтов;

- обрабатываемый край детали устанавливается на нижний ролик;

- при помощи вращения рукоятки на край заготовки опускается второй ролик;

- вращая рукоятку станка, ролики и зажатую между ними деталь приводят в движение.

После того как требуемый результат обработки достигнут, для чего может потребоваться несколько циклов проворачивания заготовки, верхний ролик поднимается и готовое изделие извлекается из станка.

Ручной зиговочный станок своими руками: чертежи, ролики

Содержание статьи:

Зиговочная машина используется при жестяных работах для соединения цилиндрических деталей, отбортовки кромок и прокатки ребер. Это обязательная стадия обработки изделий из листового металла, поэтому к характеристикам зиговки необходимо подойти внимательно. Исполнительный инструмент зиг машины — прокатные ролики различных профилей. Каждый вид роликов предназначен для выполнения определенной работы. В производстве машина работает в связке с фальцегибом, гильотиной, фальцеосадочным оборудованием и вальцами.

Назначение зиговочных станков

ручной зиговочный станок

Зиговочная машина предназначена для соединения деталей из металла толщиной от 1\2 до 4 мм. На первом этапе прокатывается замок, после чего элементы соединяются между собой. Иногда замок необходимо дополнительно осадить вручную.

Зиговочная машина применяется при:

- производстве цилиндрических жестяных изделий: вентиляционных и водоливных труб, коробов, отливов;

- теплоизоляции трубопроводов;

- обработке обечаек;

- кровельных работах.

Основные виды операций: отбортовка, зиг, гофрирование.

Главное преимущество зиговки перед сваркой — это отсутствие воздействия высоких температур на металл, вызывающих появление внутреннего напряжения и деформации. А также более экономичный способ производства, не требующий приобретения расходных материалов, использования электроэнергии или топлива.

Конструкция зиговочных станков

Зиговочные станки представляют собой пару пластин, выполненных методом гидроабразивной резки с высокой точностью. Между пластинками установлены два вала. Подвижным является верхний вал, он перемещается с помощью прижима винтового типа. Заготовка прижимается равномерно по всей плоскости, поэтому получается ровная, аккуратная зига.

Глубина зигования может регулироваться в зависимости от модели вручную или автоматически. Воздействие на металл производится роликами, которые надеваются на валы. Подобрав подходящую форму роликов, добиваются необходимой формы зига.

Виды зиг машин

электромеханический зиговочный станок

Зиговочные станки различаются по виду приводов:

- ручные;

- гидравлические;

- электромеханические;

- с управлением ЧПУ.

Ручная зиговочная машина позволяет работать с тонким листом, не более 1,2 мм. Рабочие валы, на которые надеваются ролики, сближают между собой с помощью специальной ручки. Вращаются валы также вручную. Зиговочная машина крепится с помощью струбцины к устойчивой горизонтальной поверхности. Ее преимущество в мобильности и компактных размерах. Недостаток в том, что оператор должен одновременно придерживать листы и прокручивать ручку. Что требует некоторых навыков управления.

Зиговочные станки с ручным управлением подойдут для мелких производств и работ на высоте.

Гидравлическое и электромеханическое оборудование гнет листы до 4 мм толщиной, его применяют на крупных производствах. Вращение валов происходит за счет двигателя, а частотный преобразователь позволяет изменять скорость работы. Управляется оборудование с пульта или педали, полностью освобождая руки оператора. Основной привод защищен от перегрузки специальным механизмом. Гидравлические станки выполняются только стационарными, прижимной ролик опускается посредством гидроцилиндра, без труда сгибая толстые металлические листы. Ролики вращаются электромотором, его комбинация с гидроцилиндром обеспечивает максимальную производительность при меньшем потреблении электроэнергии, нежели электромеханическими.

Зиговки с ЧПУ используются при изготовлении крупных партий однотипных, стандартных изделий. Компактные модели с ЧПУ оснащаются микропроцессором и конроллером с интеллектуальным управлением. Программный контроллер запоминает записанные оператором операции и повторяет силу прижима и скорость обработки множество раз. Многие модели работают в нескольких режимах: автоматическом, ручном и обучающем. Регулировка скоростей осуществляется плавно до 30 метров в минуту. Чтобы станком было проще управлять, он оснащается эксцентриком.

Технические характеристики зиг машин

Зиговочные станки характеризуются следующими основными параметрами.

| Характеристика | Значение |

| Вид привода | ручной, электромеханический, гидравлический |

| Поперечник роликов | может быть от 50 до мм |

| Вылет роликов | до 350 мм это важный показатель, при выполнении специальных работ подбирается максимальный вылет плеч |

| Количество дополнительных пар роликов | обычно от 4 до 6 пар |

| Толщина металла | от 0,5 до 4 мм |

| Габариты станка | даже гидравлические зиговки занимают мало места |

| Вес станка | от 17 до 300 кг |

Таблица 1. Некоторые характеристики зиговочных станков

Виды роликов для зиг машин

ролики для зигмашины

Производители могут менять маркировку выпускаемых роликов, приводим наиболее распространенные наименования.

- V — для оформления кромок изоляционных коробов и труб, накатывания проволоки с помощью ZB ZA;

- S — для производства зигов-стопоров и ребер жесткости;

- SK — для выполнения ребер прямоугольного сечения. Широкие ребра используются для фиксации каучуковых уплотнителей при изготовлении вентиляционных каналов круглого сечения;

- E, EV — гофрируют края труб, делая поперечник меньше для раструбных соединений. Используются для изготовления вентиляционных и водосточных труб и дымоотводов. Вальцы EV выполняют одновременно стопорное ребро и гофрирование;

- BC — загибают кромки на деталях плоской формы для отбортовки элементов воздуховодов прямоугольного сечения, используются при изготовлении заглушек круглой формы;

- KA — в набор входят четыре ролика (две пары) для соединения патрубков круглого сечения с дальнейшей точечной сваркой. Выполняют соединение с нахлестом от 8 до 12 мм, используются при изготовлении небольших серий воздуховодов и дымоотводов;

- BS, F — выполняют двойной фальц вертикального замка с высотой отбортовки от 4 до 12 мм, она подбирается с учетом толщины материала;

- BB — выполнение отбортовки кромок врезок различной формы, включая тройники, а также для загиба короткого фальца вертикального замка;

- KB — осаживание вертикального замка. Фальцы замка выполняются на вальцах ВВ, ВS и F. Они применяются для соединения отводов и переходов вертикальных фальцев, деталей водосливов и воздухоотводов;

- BD — выполняют отбортовку кромок труб круглого сечения большой длины;

- ZB, ZA — закатывают по кромке трубы проволоку. Предварительно кромка подгибается на роликах V. Эта процедура необходима для увеличения жесткости труб из тонких листов металла, она производится исключительно на зигмашинах;

- AV — сопряжение врезок в вентиляционные заготовки винтовым способом, обеспечивает герметичность;

- DIN 71550 — выполняет полукруглые ребра на заготовках труб небольших поперечников для крепления гибкого шланга. Минимальный поперечник трубы составляет 1 см, работает по любым видам металла. Такой тип вальцов совместим не со всеми типами оборудования;

- M — выполняют отрезание заготовок труб по поперечнику. В комплекте с держателем из листов вырезает кольца.

Чтобы зиговочный станок выполнял резы качественно, его необходимо оснастить параллельным прижимом вальцов. Полукруглый упор — это дополнение к роликам ВВ. Он используется для внешней отбортовки в вырезах круглой формы плоских деталей.

Самодельная зиг-машина

схема зиговочного станка

Надежный зиговочный станок можно сделать, пользуясь предложенными чертежами. Они уже не раз опробованы своими руками и получаются достойные устройства. Можно дополнить предложенный чертеж устройством подъема прижимного вала, подшипниками и креплениями роликов и колес на резьбу.

- Прижимной вал имеет ход 12 мм. Нижний валик фиксируется на основании неподвижно. Чтобы валы не сдвигались во время работы, предусмотрены боковые упоры. Упорные втулки предупреждают передвижение вальцов в корпусе. Заменяя шайбы, можно изменять зазор рабочих роликов. Диаметр зубчатых колес должен составлять приблизительно 6 см;

- вал выполняется из двух элементов. Верхний — прижимной выполняется без посадочного кружка для ручки;

- колеса с зубьями фиксируются любым удобным методом, в процессе эксплуатации демонтироваться они не будут;

- для фиксации роликов используем шплинт, под который отмечаем и высверливаем отверстия. Необходимо учесть толщину шайб и длину рабочих роликов;

- коробка изготавливается из металла толщиной до 5 мм. Высота коробки составляется из высоты валов, зазора между ними (около 1 см) и 1,5 см для подъема прижимного вала. Верхнюю крышку можно сделать съемной, так удобнее устанавливать валы;

- станина представляет собой две пластины, соединенные так, чтобы в разрезе получилась буква Т. Высота ее приблизительно 25 см, ширина определяется размерами корпуса. Соединять между собой станину можно любым способом. Удобно, если она сборная.

- ограничительный щиток вырезаем приблизительно 18 х 12 см из металла толщиной 3 мм. Посередине вырезаем отверстия под ролики. По краям привариваем штанги;

- рукоятку можно взять от старой мясорубки или сварить самостоятельно длиной около 30 см;

- ролики тоже придется делать самостоятельно. Если планируется интенсивно использовать зиговочный станок, желательно подобрать закаленную сталь. Главный поперечник ролика должен совпадать с расстоянием между центрами зубчатых шестеренок, когда они сцеплены для работы. Шплинты можно заменить простыми гвоздями или шпильками.

- чертеж валов

- чертеж коробки для станка

- ограничительный щиток

Станина может быть своими руками выполнена без чертежа в форме скобы из листа или трубы квадратного сечения. Ширина скобы определяет длину валов. Шестеренки ищем на свалке подержанных мотоциклов. Валы вытачиваем уже под готовый внутренний диаметр шестеренок. Под передний подшипник прижимного вала устанавливаем подвижную опору, чтобы проще было вынимать материал.

Но основное внимание при изготовлении станка своими руками нужно уделить вытачиванию и полировке роликов. Можно сразу сделать несколько пар различных профилей.

Своими руками можно сделать зиговочный станок на электрическом приводе. Вся механика остается такой же, но дополняется двигателем-редуктором. Высокая мощность не требуется, достаточно будет 200 В и оборотистости около 15 в минуту. Соотношение червячного редуктора должно быть в пределах 1:100. А чтобы освободить руки, станок оснащается педалью.

Видеоролик о электромеханическом зиговочном аппарате с дополнительными приспособлениями и замене роликов на нем:

Электромеханическая зиг-машина LX-15

Электромеханическая зиг-машина LX предназначена для нанесения зигов различной формы на заготовки, в том числе цилиндрической формы. Ролики зиг-машины приводятся в действие электромотором.

Зиг-машина LX применяется при изготовлении элементов вентиляции (изготовление ниппелей для круглых воздуховодов), элементов водосточных систем.

Комплектация зиг-машины LX:

- 3 пары роликов для основных видов отбортовки

- регулируемая упорная пластина

- ножной переключатель

Преимущества и особенности зиг-машины LX:

- управление электроприводом с помощью педали

- надёжная конструкция привода

- удобная настройка на толщину металла

- напольное исполнение

Технические характеристики зиг-машины LX:

| Модель | LX-15 |

|---|---|

| Тип привода | электромеханический |

| Толщина обрабатываемого материала, мм | до 1,5 мм |

| Вылет роликов, мм | 120 (240) |

| Мощность двигателя, кВт | 0,75 |

| Размеры, ДхШхВ, мм | 870 х 400 х 1000 |

| Масса станка, кг | 85 |

| Модель | LX-18 |

|---|---|

| Тип привода | электромеханический |

Толщина обрабатываемого материала, мм | до 1,8 мм |

Вылет роликов, мм | 130 (250) |

Мощность двигателя, кВт | 2,2 |

Размеры, ДхШхВ, мм | 850 х 450 х 1180 |

Масса станка, кг | 145 |

ProTools MB105HD Гидравлический трубогиб, труба круглого сечения и квадрат

ОПИСАНИЕ

Этот комплект гидравлического трубогиба сочетает в себе популярный трубогиб MB-105HD с гидравлической модернизацией по вашему выбору и прокатной клетью. Этот комплект идеально подходит для тех, кто не желает постоянно занимать место в магазине, скручивая ручной гибочный станок, но все же ищет экономичное решение, дающее фантастические результаты.

С наружным диаметром 2 дюйма x.Способность гибки стенок 188 (длина трубы 1-1 / 2 дюйма, сортамент 40), гибочный станок Pro-Tools модели 105HD – отличный выбор для строительства гусеничных тележек, багги, рам мотоциклов, поручней и многих других проектов. Другие особенности включают в себя стальные втулки на оси основного штампа для уменьшения трения и облегчения замены штампа, а также пластину для определения степени изгиба. Также доступен дополнительный упор, позволяющий выполнять повторяющиеся изгибы. Выберите из пневматического гидравлического насоса с приводом от педали, который использует сжатый воздух вашего магазина, или нашего электрического гидравлического насоса 110 В с ручным подвесным пультом дистанционного управления для максимальной скорости и мобильности.

Большой выбор доступных штампов для круглых и квадратных труб, номинальных диаметров труб (NPS) и метрических труб делает эту машину чрезвычайно универсальной (см. Вкладку принадлежностей). По запросу могут быть указаны нестандартные размеры и радиусы.

Для комплекта электрического / гидравлического насоса требуется 3 литра гидравлической жидкости ISO 46

Плашки продаются отдельно, см. Вкладку «Принадлежности».Гарантия:

Гарантия производителя 1 год

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

• Объем низкоуглеродистой стали (дюймы): 2 x.188

• Вместимость круглой втулки (дюймы): 2 x .134

• Номинальная вместимость ТРУБЫ: 1-1 / 2 дюйма, размер 40

• Квадратная емкость из низкоуглеродистой стали (дюймы): 1-1 / 2 x .083

• Цельный стержень из низкоуглеродистой стали Вместимость (дюймы): 1-1 / 8

• Минимальный наружный диаметр (дюймы): 1/2

• Стиль гибки: вращательное вытягивание

• Мин. Радиус центральной линии ( дюймы): 2

• Максимальный радиус осевой линии (дюймы): 7

• Максимальный угол изгиба: 180

• Максимальный наружный диаметр (дюймы): 2

• Вес (фунты): 140

Самая большая электрическая трубогибочная машина в истории

Innovative Tube Equipment Corporation (Чикаго, Иллинойс), североамериканский дистрибьютор Unison Ltd.(Скарборо, Великобритания), ввела в эксплуатацию, как считается, самую большую полностью электрическую трубогибочную машину, когда-либо производившуюся в Newport News Shipbuilding (Ньюпорт-Ньюс, штат Вирджиния), подразделении Huntington Ingalls Industries, которое поставляет авианосцы и подводные лодки с ядерными двигателями для ВМС США. Машина способна создавать крутящий момент более 265000 фут-фунтов (360 000 Нм), который может изгибать трубопровод до 8 дюймов NPS, с внешним диаметром 8,625 дюйма или 219,1 мм, с толщиной стенок Schedule 80 0,5 дюйма (12.7 мм).

За более чем 128 лет компания Newport News Shipbuilding спроектировала, построила, отремонтировала и отремонтировала большое количество судов для ВМС США и коммерческих заказчиков. В настоящее время верфь является единственным проектировщиком, изготовителем и заправщиком атомных авианосцев ВМС США и одним из двух поставщиков атомных подводных лодок ВМС США. С обширными производственными мощностями, расположенными на территории более 550 акров вдоль побережья в 2,5 мили в Ньюпорт-Ньюсе, на верфи работает более 23 000 человек, многие из которых являются судостроителями в третьем или четвертом поколении.Судостроитель имеет более чем семилетний опыт использования полностью электрических трубогибов Unison, который начался еще в 2007 году, когда верфь приняла поставку трех машин для изготовления труб и систем трубопроводов для использования на проектах авианосцев.

Unison постепенно увеличил диаметры труб, которые могут быть сформированы с использованием полностью электрического движения, включая качественный скачок мощности, достигнутый в 2014 году благодаря архитектуре машины с приводом от серводвигателя, которая способна изгибать толстостенные трубы диаметром 225 мм и более .Теперь доступность полностью электрических гибочных станков с сервоприводом для труб такого размера, который используется в Ньюпорт-Ньюсе, дает значительные преимущества в производительности при производстве судовых трубопроводов по сравнению с обычным оборудованием с гидравлическим приводом, включая интеллектуальную настройку с программным управлением и Точная гибка с первой точностью до правого края с исключительной точностью и повторяемостью. Точность изгиба достигается за счет включения уникальной лазерной системы, которая автоматически измеряет и регулирует углы изгиба для упругого возврата металла трубы.

Unison также выиграл заказ на станок для гибки труб и специальный инструмент от Cybex International, Inc. (Медуэй, Массачусетс), ведущего производителя со штатом в 560 сотрудников, который производит широкий спектр тренажеров премиум-класса для двух человек. большие современные производственные мощности в Медуэй и Оватонна, Миннесота. Имея более 90 патентов, коммерческие продукты Cybex продаются внутри страны, в основном через прямых продаж, а легкие коммерческие и потребительские товары проходят через специализированных фитнес-дилеров.На международном уровне оборудование продается через дистрибьюторов в более чем 90 странах мира.

Это уникальное тренажерное оборудование разработано на основе научных принципов, чтобы быть биомеханически правильным и обеспечивать оптимальные результаты при минимальной нагрузке на организм. Трубогибочная машина Unison с уникальным сервоприводом была специально разработана для того, чтобы позволить Cybex снизить затраты на отходы за счет устранения необходимости обрезать более короткие трубчатые детали до нужной длины после гибки.

Практически все тренажеры Cybex созданы на основе высококачественного трубчатого стального каркаса, большая часть которого производится на заводе в Оватонне, что является заметной частью имиджа бренда и, следовательно, должно сочетать эстетичный внешний вид с прочностью конструкции. Для этого рамы изготавливаются из прочных стальных труб 11 ga трех разных размеров с использованием различных патентованных профилей труб, включая плоские овальные и сжатые восьмиугольные. Изготовление гладких, без морщин изгибов трубчатых профилей такого типа технически сложно и требует значительного опыта.

Cybex в настоящее время использует гидравлические трубогибы для обработки большей части своих производственных потребностей вместе с одним полностью электрическим станком с ЧПУ для более сложных деталей, для которых требуется несколько гибов с разными радиусами. Части трубы имеют длину от 2 футов до 10 футов и включают в себя множество изгибов, от пологих изгибов до крутых изгибов с радиусом центральной линии всего 4,8 дюйма. Для большинства деталей требуется точность изгиба ± 1 градус или выше, чтобы помочь достичь конца. Позиционные допуски от конца до конца равны 0.03 дюйма. После гибки детали свариваются, очищаются, подвергаются дробеструйной очистке и покрываются порошковой краской. Чтобы конечный продукт был безупречным, каждый этап этого процесса подвергается строгому контролю качества.

Детали со сложной формой изгиба производятся небольшими партиями – обычно партиями от 12 до 30 деталей – на существующем гибочном станке с ЧПУ. Как и большинство ротационных трубогибов, он оснащен стационарной скребковой матрицей, которая помогает контролировать поток материала и предотвращает сгибание трубы при гибке с малым радиусом.Постоянное присутствие матрицы накладывает ограничение на минимальную длину трубы, которую можно согнуть. Это означает, что для производства коротких деталей Cybex должен использовать слишком длинные трубы, а затем обрезать их до нужной длины после сгибания. У этого есть несколько недостатков: (1) резка формованной детали занимает много времени и ее гораздо труднее резать, чем прямую трубу; (2) формованная деталь требует дополнительных этапов обработки и контроля качества; и (3) при обработке формованной детали образуется материальный лом, который стоит дорого и противоречит приверженности компании экологически ответственным методам производства.

Гибочный станок по индивидуальному заказу от Unison сгибает эти сложные и короткие трубы без образования отходов обрезки. Вместо стационарной шлифовальной матрицы в новом станке используется уникальное откидное крепление для инструмента, которое, как и все моторизованные оси станка, приводится в движение серводвигателем с программным управлением. Перемещение грязесъемного штампа от нажимного штампа к концу цикла гибки позволяет подвести механизм подачи труб ближе к поворотной гибочной головке, что облегчает полностью автоматизированное производство коротких деталей.Новый станок основан на полностью электрическом трубогибе с ЧПУ 4 дюйма (100 мм) из линейки устройств Breeze. Он сконфигурирован с возможностью гибки с несколькими радиусами и многослойной оснасткой, что позволяет производить сложные детали за один непрерывный машинный цикл. Точность нового станка достигается за счет включения уникальной лазерной системы, которая автоматически измеряет и регулирует углы изгиба для компенсации упругого возврата трубы после изгиба.

Cybex ссылается на быструю и повторяемую настройку с программным управлением, точность гибки и низкое энергопотребление в качестве основных причин, по которым она выбрала этот нестандартный трубогиб.К другим факторам относятся очень положительные отзывы операторов станков из эталонных компаний, которые посетили во время процесса предварительного заказа, а также готовность Unison разработать специальный трубогибочный станок специально для повышения гибкости и эффективности производства мелких деталей. «Большинство наших машин используется для гибки труб с круглым профилем», – объясняет Джим Сэйнор, старший коммерческий менеджер Unison. «Приложение Cybex необычно, потому что оно включает в себя различные профили труб, и они накопили значительный опыт в этой высокоспециализированной дисциплине.Мы тесно сотрудничаем с ними и нашим производителем инструментов, чтобы гарантировать, что поставляемый нами станок с первого раза станет оптимальным производственным решением с момента его установки. Это сотрудничество включало видеосъемку существующих операций по гибке, чтобы убедиться, что каждая капля ноу-хау специалистов Cybex воплощена в разработке инструментов, станков и методик гибки труб ».

Innovative Tube Equipment Corporation, 1807 West Sunnyside Avenue, Chicago, IL 60640, 866-574-8823, info @ tube-equipment.com , www.tube-equipment.com .

Unison, 28 Schenck Parkway, Suite 200, Asheville, NC 28803, 828-771 0850, www.unisonltd.com .

Unison Ltd., Faroe House, Thornburgh Road, Scarborough, YO11 3UY, United Kingdom, +44 (0) 1723 582868, [email protected] , www.unisonltd.com .

Купить дешевый, прочный и надежный электрический трубогиб

Alibaba.com оснащен высококлассным электрическим трубогибочным станком , который отлично справляется с различными операциями по гибке труб и может обеспечивать стабильную производительность в течение длительного времени. Эти уникальные и современные электрические трубогибочные машины очень полезны для строительства и обрабатывающей промышленности, где требуется складывание листов, труб, прутков и т. Д. Приобретите эти быстрые и эффективные электрические трубогибочные машины из широкого спектра моделей, включая автоматические и полуавтоматические, по номинальным ценам и с интересными предложениями.Выбирая из более широкого ассортимента электрических трубогибочных машин , вы можете легко установить их на месте или попросить квалифицированных инженеров установить их для вас. Эти электрические трубогибочные машины поставляются ведущими продавцами, которые предоставляют послепродажное обслуживание премиум-класса, такое как обучение с использованием видео, установка на месте и тщательное обслуживание продукции. Эти электрические трубогибочные машины просты в обслуживании и не требуют обширного или частого обслуживания, что делает их экономичными с точки зрения бюджета.Вам также предоставляются такие сертификаты, как CE, CEE, ISO и SGS, чтобы гарантировать качество и компетентность.

Alibaba.com предлагает вам премиальную коллекцию этих электрических трубогибочных машин в различных моделях, имеющих индивидуальную производительность, потребляемую мощность и нагрузку по напряжению. Эти машины хорошо оснащены и потребляют малую мощность, что позволяет сэкономить на счетах за электроэнергию. Эти электрические трубогибочные машины поставляются с торсионами, гидравлическими листогибочными прессами и могут безупречно сгибать или складывать металлические стержни, стержни, листы для различных конструкционных или других целей.Электрическая трубогибочная машина с гидравлическим приводом предлагает услуги по формовке концов, может выдерживать большие нагрузки до 7000 кг, оснащена высокотехнологичной рамой и дополнительной механической компенсирующей машиной для точной гибки или складывания стальных изделий.

Alibaba.com позволяет вам сэкономить много денег, представив вам обширный ассортимент электрических трубогибочных машин , чтобы вы могли выбрать лучший в соответствии с вашим бюджетом. Заказы OEM и ODM на эти машины доступны по запросу.Лучшая часть - это сенсорная панель и цифровой экран, позволяющие проверять различные параметры во время работы.

Зачем переводить трубогибочный станок с гидравлического на электрический

Трубогибы производят детали для предметов, которые мы каждый день принимаем как должное. Например, подголовник в машине. Или теплообменные трубы в вашем кондиционере. Независимо от того, изгибают ли они низкоуглеродистую сталь, нержавеющую сталь, медь или алюминий, эти машины сгибают мили труб под бесконечными углами.Операторы знают, как максимально эффективно использовать свои машины для производства деталей, которые используются в качестве компонентов другого оборудования. В трубогибочных машинах исторически использовалась гидравлическая система, и так было в течение последних 80 лет. Конечно, есть некоторые отходы, но на протяжении десятилетий эти дополнительные затраты были похоронены в продажной цене. Машины с гидравлическим приводом по-прежнему являются лучшим способом сгибания металлических труб, который знают производители.

Но что, если есть способ получше? Тот, который производит лучшие детали?

Машиностроители обнаруживают, что электрические линейные приводы могут иметь значительные преимущества перед гидравлическими системами.В настоящее время электрические приводы используются в различных отраслях промышленности, традиционно относящихся к сфере гидравлики, от лесопильных заводов до производства металла. Когда дело доходит до использования электрических цилиндров для сгибания труб, вы, вероятно, слышали некоторые аргументы против. Во-первых, электрические приводы занимают больше места для эквивалентной силы. Гидравлический цилиндр более компактен, потому что источник энергии изолирован от места развития силы. В случае электрического цилиндра двигатель должен быть прикреплен к цилиндру локально; он будет занимать больше места там, где выполняется работа.К тому же электроцилиндры традиционно были дороже гидравлики. А электрические цилиндры – это новая технология, а это означает больше тренировок; время и расходы.

Хм. Электроприводы занимают больше места, стоят дороже, и мы не знаем, как их использовать. Зачем беспокоиться?

Вот несколько причин выбрать электрические приводы вместо гидравлических:

- Отсутствие необходимости в обслуживании – вам не нужно менять гидравлическую жидкость и не нужно смазывать электрические цилиндры.

- Более длительный срок службы – электрические цилиндры могут без сбоев работать в течение 10-20 миллионов циклов.

- Менее дорогой (без шуток!) – простой гибочный станок с одним или двумя цилиндрами на самом деле может быть дешевле гидравлики по капитальным затратам и, как всегда, намного дешевле в эксплуатации.

- Нет больше гидравлической жидкости. Гидравлическая жидкость может быть грязной, если она протекает, а также опасной. Он скользкий, и уборка требует дополнительных затрат времени и средств.

- Механический КПД – электромеханические системы имеют КПД до 85 процентов по сравнению с обычными 30 процентами для гидравлики.

- Меньше электроэнергии. Коммунальные предприятия ограничивают потребление энергии крупными производственными компаниями, поэтому важно повысить электрическую эффективность, чтобы сократить эксплуатационные расходы.

- Меньше шума – тише электричество

- Меньше времени на установку – электрическая система требует 10 процентов времени на установку по сравнению с гидравликой. Вы просто прикручиваете привод и включаете программу. Не нужно гнуть гидравлические трубки, подсоединять шланги или фитинги.

Даже несмотря на все эти преимущества, инженеры по-прежнему сталкиваются с проблемами проектирования машин. Изменения – это большое дело. Предстоит провести новое тестирование, а также отредактировать каждый чертеж, руководство по деталям и рабочие инструкции.В переходный период вам потребуется запасные части для старых машин и новые детали для новой конструкции. Вам придется переобучать операторов, и они тоже не захотят перемен, потому что сначала нужно учиться чему-то новому.

Но есть фундаментальная причина подумать о переходе на электромеханическую систему. С помощью электрических приводов можно изготавливать детали лучше, чем с помощью гидравлики.

Под «лучше» мы понимаем меньше отходов и более жесткие допуски.И мы делаем это с помощью обратной связи по усилию, которая сообщает нам, насколько сильно исполнительный механизм толкает, а затем координирует движение с силой и положением.

Это применимо, независимо от того, производит ли ваша машина трубы, которые используются в качестве конструктивных элементов (например, каркасы безопасности транспортных средств, рамы шасси, подголовники, декоративные изделия из железа, рамы навесов, ограждения, мебель и т. Д.) Или трубы, используемые для передачи жидкости (теплообменники для кондиционирования воздуха или в таких отраслях, как нефтехимическая, автомобильная, медицинская).

Вот как это работает для производителя, который делает трубки для подголовника.

В подголовникахиспользуются самые дешевые и недорогие стальные трубы самого низкого качества, которые называются электросварными трубами. Этот тип трубок начинается с плоской поверхности и прокатывается до необходимой толщины. Допуски на толщину стенки и расположение швов для этого типа стали очень слабые. Основной проблемой качества деталей является возвратное пружинение трубки; после того, как трубка согнута, кусок немного отскакивает. Толщина трубки и расположение шва определяют степень упругости. Производители автомобилей устанавливают допуск на возвратную пружину, а гнутые трубы, выходящие за пределы допустимого диапазона, выбрасывают – их нельзя перегибать.Толщина стенки трубы и расположение шва определяют степень упругого возврата, и найти этот шов вместе с компенсацией колебаний толщины непросто.

Электрическая система обеспечивает более жесткие допуски – и меньшие отходы – потому что обратная связь по усилию позволяет машине регулировать ход привода для каждого изгиба. Тестирование определяет различные комбинации расположения шва и того, какое усилие требуется, чтобы согнуть трубку в определенное положение.

Обратная связь по усилию, используемая для компенсации допусков по толщине стенки и расположению сварного шва, может помочь конструктору машины сократить брак на 80 процентов.

Вот как можно улучшить детали из алюминиевых трубок, используемых для теплообменных трубок кондиционирования воздуха .

В этом случае трубы переносят жидкость под давлением, поэтому постоянная толщина стенок имеет решающее значение. Алюминий очень мягкий, и краситель выдавливается. В результате требуются две согласованные оси движения для поддержания толщины стенки и управления упругостью: один привод толкает, а другой изгибает. «Зацепление» двух осей вместе позволяет изменять размеры трубы и производить детали лучшего качества.

Это всего лишь два способа изготовления более качественных деталей, независимо от того, используете ли вы стальные трубы для электросварки, медь или алюминий.

Нужна дополнительная информация или вы хотите начать обсуждение?

Электрическая трубогибочная машина повышает эффективность производства

Щелкните изображение для увеличения Производитель гидравлических деталей большого диаметра повысил эффективность и точность производства, используя полностью электрический трубогибочный станок

Компания Frank Mohn Piping в г. Фрехауг, Норвегия, установила специальный трубогиб от Unison, чтобы повысить производительность и точность изготовления.Согласно Unison, полностью электрическая машина является самым мощным трубогибом, который она поставила заказчику на сегодняшний день.

Основанный на платформе Unison Breeze, он может работать с трубами и трубами диаметром до 180 мм (7 дюймов). Высокий крутящий момент машины в сочетании с прецизионным ЧПУ и зажимом для измерения усилия и пресс-матрицами означает, что толстостенные трубы из твердых материалов можно легко и точно изгибать без деформации. Типичным примером являются детали, изготовленные из дуплексной нержавеющей стали; машина способна изгибать трубы диаметром 130 мм с толщиной стенки до 11 мм.

Щелкните изображение, чтобы увеличить

Frank Mohn Piping (FMP) производит гидравлические трубы, которые используются в хорошо известных погружных насосных системах Framo для судоходства, морских и подземных применений. Он также производит широкий спектр гидравлических труб для плавучих судов по добыче, хранению и разгрузке (FPSO), которые используются в морской нефтегазовой отрасли.

В данном конкретном случае компания FMP искала решение для гибки, которое могло бы приспособиться к различным материалам изготовления и толщине стенок для производства труб большого диаметра, а также решить конкретную производственную проблему, связанную с тонкостенной нержавеющей сталью диаметром 131 мм и 156 мм. трубы.Компания использовала два гидравлических гибочных станка с ЧПУ для производства этих труб, но с одним из них оказалось чрезвычайно сложно изготавливать жесткие изгибы без складок, несмотря на использование оправки, из-за недостаточной разрешающей способности управления ротационной вытяжкой. процесс гибки. Хотя другая машина была способна выполнять задачи по гибке, она была относительно старой, и компания FMP была обеспокоена тем, что поиск устаревших компонентов отнимает много времени и может вызвать узкие места в производстве.

По словам Хельге Коласа, руководителя производства компании Frank Mohn Piping, «это наш первый полностью электрический гибочный станок. Эта технология имеет ряд важных преимуществ по сравнению с гидравликой, включая более быструю настройку, лучшую точность и повторяемость процесса, а также гораздо более высокую энергоэффективность. После тщательного исследования рынка мы выбрали станок Unison, потому что компания имеет долгую историю производства полностью электрических гибочных станков, которые постоянно опережают конкурентов, и была готова работать с нами над созданием специальной машины, которая точно отвечала бы нашим потребностям.«

Станок представляет собой однослойную модель с правосторонним изгибом, оснащенную лазерной системой пружинения Unison, которая упрощает производство с первого раза в правильном направлении, автоматически компенсируя тенденцию трубчатых деталей слегка отскакивать после изгиба. Гибочная головка имеет жесткую конструкцию, позволяющую работать с большими и тяжелыми трубными сборками и обеспечивать полностью автоматическое перемещение трубы во всех рабочих плоскостях. Несмотря на очень большой физический размер, инструменты рассчитаны на быструю замену с помощью специального набора монтажных пластин, которые перемещаются мостовым козловым краном.Многие трубы, производимые компанией FMP, уникальны для каждой области применения и производятся очень небольшими партиями от 1 до 50; Поэтому время переналадки инструмента, а также время наладки станка являются ключевой проблемой, и теперь компания решает эту проблему примерно за 20 минут.

Каждая труба, изгибаемая на машине Unison за первые шесть недель работы, соответствовала техническим требованиям. Как отмечает Хельге Колас: «Повторяемость процесса превосходна – машина работала безупречно со дня ее установки, и нет никаких признаков складок! Точность изгиба и овальность деталей также намного лучше, чем у тех, которые мы производили на нашей гидравлической системе гибочные машины.«

Хотя FMP еще не приходилось изгибать толстостенные трубы или использовать функцию лазерного пружинения станка Unison, компания собирается приступить к проекту, в котором эти возможности будут необходимы. Идеальная производственная последовательность – отрезать трубу до нужной длины, приварить соединительные фланцы к любому концу, а затем согнуть ее до необходимой формы. Однако ограниченная точность гибки гидравлических машин означала, что до сих пор компания FMP не могла гарантировать точную сквозную длину изогнутой детали, когда она сошла с гибочного станка.Таким образом, каждая труба должна была быть нарезана с небольшим превышением диаметра, с привариванием только одного фланца перед изгибом, после чего ее снова измеряли, и ее нефланцевый конец отрезали до нужной длины, прежде чем приваривать второй фланец.

Используя повышенную точность гибки и повторяемость полностью электрического станка для обеспечения сквозной точности гибки всего в несколько миллиметров, FMP планирует улучшить технологический процесс на своем производственном предприятии, исключив ненужные этапы.Оба соединительных фланца будут приварены к трубе, отрезанной по длине, для чего потребуется всего один проход через роботизированную сварочную станцию, прежде чем вся предварительно собранная деталь будет представлена трубогибу. Изогнутая деталь сразу же будет готова к окончательной проверке и отправке. Этот высокоэффективный сквозной производственный цикл позволяет значительно повысить производительность и исключить дорогостоящие отходы.

Комментируя поставку, главный менеджер по работе с клиентами Unison Стив Хаддрелл сказал: «Погружные насосные системы Framo известны своим качеством, и мы рады, что компания FMP выбрала партнерство с Unison, поскольку она использует полностью электрическую технологию гибки труб.В отрасли растет осознание того, что наша полностью электрическая платформа полностью масштабируема и что мы можем производить машины для гибки труб очень большого диаметра. Независимо от своего размера, наши полностью электрические машины обеспечивают более быструю, полностью автоматизированную настройку и более точные и воспроизводимые результаты, чем их гидравлические аналоги, что делает их идеальными для точного производства «с первого раза».

Унисон

Фрэнк Мон

Электрическая трубогибочная машина Моторизованная модель, 50000 рупий / штука O.P.S. УДЁГ

О компании

Год основания 1950

Юридический статус фирмы Партнерство Фирма

Характер бизнеса Производитель

Количество сотрудников от 11 до 25 человек

Годовой оборот Rs.5–10 крор

Участник IndiaMART с декабря 2002 г.

GST03AAAFO6925A1ZU

Код импорта и экспорта (IEC) 30090 *****

Экспорт в Непал