Зубообрабатывающие станки: Зубообрабатывающие станки. Классификация и выбор основных характеристик

alexxlab | 15.02.1970 | 0 | Разное

Зубообрабатывающие станки

Назначение, классификация и область применения. Пятая группа станков включает все многообразие зубообрабатывающнх станков, а также специальные резьбообрабатывающие станки. Для обработки зубьев колес используются фрезерование, строгание, долбление, протягивание, точение, шлифование и другие технологические методы, что обычно отражается в названии станка.

В основу классификации зубообрабатывающнх станков положены вид зубчатого колеса, технологический метод резания, назначение обработки (образование зубьев, их отделка) и ряд других признаков. Приведем основные типы станков для обработки зубьев в соответствии с классификацией ЭНИМС.

1. Зубодолбежные станки для обработки по методу обкатки зуборезным долбяком цилиндрических колес, а также зубчатых секторов внутреннего и внешнего зацепления с прямым, косым или винтовым зубом.

2. Ко второму типу относятся зуборезные станки для обработки конических колес. По методу обкатки зуборезной головкой обрабатываются круговые зубья на станках мод. 525, 5Б231 и др. Прямозубые колеса получают на зубострогальных станках мод. 5А250, 5282, 5А283 и др.

По методу кругового протягивания каждой впадины работает зубопро-тяжный станок мод. 5245 для обработки конических прямозубых колес в условиях массового производства. Зубофрезерные станки мод. 5П23, 5230 и др. применяют для обработки двумя дисковыми фрезами конических прямозубых колес по методу обкатки. За один цикл обрабатываются обе стороны профиля зуба модулем до 8 мм.

3. Зубофрезерные станки для обработки по методу обкатки червячной фрезой цилиндрических прямозубых и косозубых колес, червячных колес в условиях единичного, серийного и массового производства. Они относятся к третьему типу и составляют около 50% зуборезного оборудования. К ним относятся мод. 530П, 5К32, 5А342, 5300 и др. На некоторых моделях можно работать и пальцевыми модульными фрезами по методу копирования, обрабатывая шевронные зубья. Согласно специфике процесса нарезания эти станки относятся к полуавтоматическим. На станках этого типа нарезаются шлицы на валах, так же как на обычных зуборезных и специальных шлицефрезерных станках (мод. 5350, 5350Б и др.).

Они относятся к третьему типу и составляют около 50% зуборезного оборудования. К ним относятся мод. 530П, 5К32, 5А342, 5300 и др. На некоторых моделях можно работать и пальцевыми модульными фрезами по методу копирования, обрабатывая шевронные зубья. Согласно специфике процесса нарезания эти станки относятся к полуавтоматическим. На станках этого типа нарезаются шлицы на валах, так же как на обычных зуборезных и специальных шлицефрезерных станках (мод. 5350, 5350Б и др.).

4. Зубофрезерные станки для обработки червячных колес работают только по методу обкатки. Как и станки для обработки реек, их относят к четвертому типу (хотя

5. Станки для обработки торцов зубьев относятся к пятому типу и позволяют обрабатывать фаски, снимать заусенцы или закруглять торцы зубьев. К этим станкам относятся мод. 5525, 5Н580, 5А580 и др.

К этим станкам относятся мод. 5525, 5Н580, 5А580 и др.

6. Шестой тип станков пятой группы включает рсзьбообрабатывающе станки, например мод. 5К63 и др.

7. Зубоотделочные станки относятся к седьмому типу зубообрабатывающих станков. Это зубошевинговальные станки (мод. 5702, 5717 и др.), зубопритирочные (мод. 5П725) и др. Сюда же относятся контрольно-обкатные станки мод. 5А725, 5А726, 5Б725 и др. для контроля пятна контакта, бокового зазора и уровня шума.

8. Зубо- и резьбошлифовальные станки относятся к восьмому типу. К нему также относятся станки для шлифования цилиндрических колес мод. 5В830, 5891, 5831 и др.

9. К девятому типу относятся разные зубо- и резьбообрабатывающие станки, например зубохонинговальные (мод. 5913) и т. и.

Зубофрезерные станки. Рабочие движения зубофрезерного станка (рис. 214) сообщаются инструменту и заготовке. Движение резания осуществляет червячная фреза, закрепляемая на шпинделе фрезерного суппорта 2. Стол 4 станка с оправкой В для заготовки получает вращательное движение, согласованное с вращением червячной фрезы. Эти движения обкаточные, они воспроизводят движение зубчатой пары, положенной в основу конструкции

214) сообщаются инструменту и заготовке. Движение резания осуществляет червячная фреза, закрепляемая на шпинделе фрезерного суппорта 2. Стол 4 станка с оправкой В для заготовки получает вращательное движение, согласованное с вращением червячной фрезы. Эти движения обкаточные, они воспроизводят движение зубчатой пары, положенной в основу конструкции

Двигатель зубофрезерного станка может обслуживать все рабочие и вспомогательные перемещения. Однако имеются станки

, в которых, помимо электродвигателя рабочих движений, есть двигатели гидропривода, быстрого хода станка, периодического осевого перемещения инструмента для равномерного износа фрезы, насоса охлаждения и т. п.Несущая система станка обеспечивает неизменность или точность выдерживания межосевого расстояния между осью фрезы и осью заготовки. Станина 6 станка имеет горизонтальные направляющие 5 для перемещения салазок со столом или (в других конструкциях) вертикальной стойки с фрезерным суппортом. Суппорт позволяет поворачивать фрезерный шпиндель на угол до ± 60° при нарезании, левых, или правых колес с косым зубом.

Передаточные механизмы движения резания включают ременные, зубчатые конические и цилиндрические передачи, Передаточные механизмы движения подачи и обкатки состоят из зубчатых конических и цилиндрических передач и из червячной пары, приводящей во вращение стол.

Исполнительный механизм (шпиндель фрезерного суппорта) приводится во вращение от цилиндрической косозубой зубчатой передачи; перемещение фрезы при вертикальной и осевой подачах осуществляется винтовыми механизмами. Исполнительный механизм, вращающий заготовку со столом и оправкой, представляет собой обычно червячную пару высокой точности; горизонтальная подача стола на салазках осуществляется винтовой парой.

Система управления станком состоит из кнопочной станции, управляющей электродвигателями, и рукояток для наладки станка на конкретную заготовку (обеспечение межосевого расстояния между

фрезой и заготовкой, место для вертикального расположения фрезы относительно колеса, поворота шпинделя фрезы на нужный угол и т.

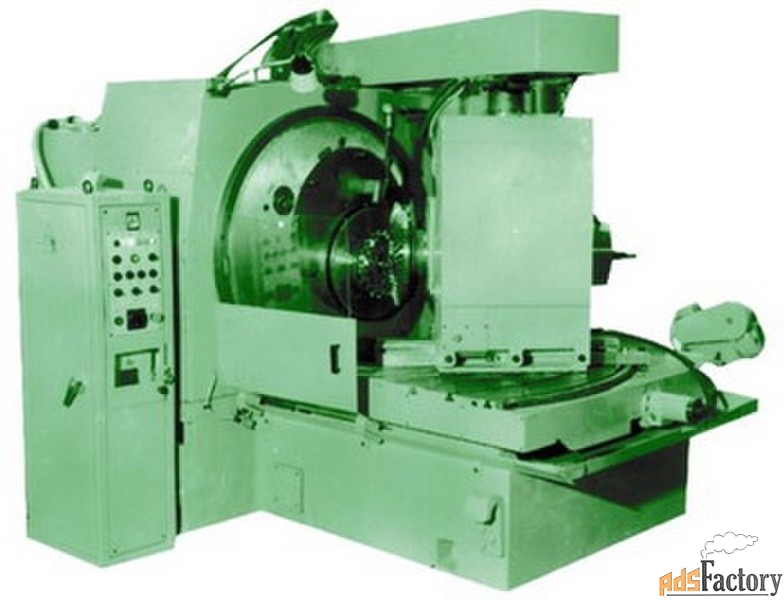

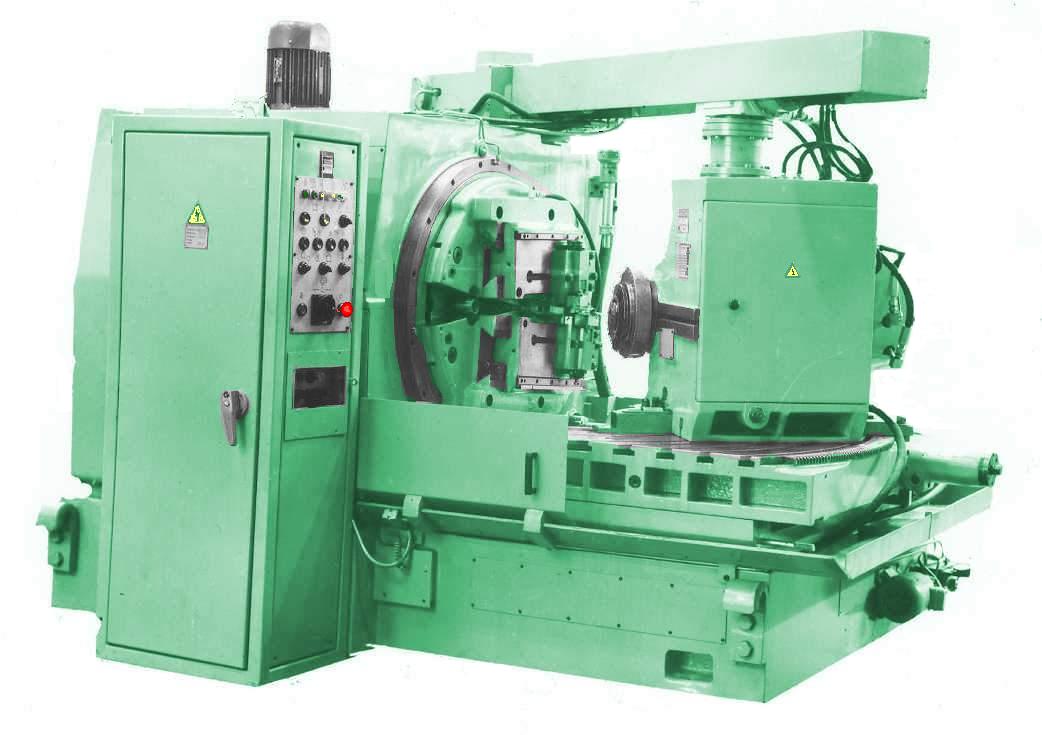

Зубодолбежные станки. Общий вид станка показан на рис. 215, Рабочие движения сообщаются инструменту и заготовке. Движением резания является возвратно-поступательное движение долбяка 1, закрепляемого на шпинделе станка. Стол станка с оправкой для закрепления заготовки 4 (за кожухом) получает вращательное движение, согласованное с вращением долояка. Эти движения обкаточные, они воспроизводят движения зубчатой передачи шестерня — колесо, положенной в основу кинематики станка. Горизонтальное перемещение долбежной головки 2 по направляющим траверсы 3 осуществляется в период врезания долбяка в заготовку. В период холостого хода долбяка вверх осуществляется радиальное перемещение стола с отводом заготовки от долбяка. Перед началом рабочего движения заготовка подводится к долбяку.

Двигатель зубодолбежного станка чаще всего общий, обслуживающий все рабочие и вспомогательные перемещения, однако имеются станки, в которых помимо электродвигателя рабочих движений есть двигатели гидропривода, быстрого хода стола, подвода и отвода заготовки к долбяку, насоса охлаждения и др.

Несущая система станка обеспечивает неизменность межосевого расстояния между долбяком и заготовкой в процессе обработки. Станина 5 зубодолбежного станка с вертикальным шпинделем несет в верхней части траверсу с горизонтальными направляющими, по которым перемещается долбежная головка 2.

Передаточные механизмы движения резания включают ременные, зубчатые конические и цилиндрические передачи. Преобразование вращательного движения в возвратно-поступательное движение долбяка осуществляется кривошипно-шатунным механизмом и сектором с рейкой. Величина хода регулируется перемещением кривошипного пальца относительно оси его вращения, шатун делается раздвижным.

Передаточные механизмы движения подачи и обкатки состоят из зубчатых конических и цилиндрических передач и червячной пары, приводящей во вращение стол. В цепях движения резания и подачи имеются гитары сменных колес для настройки цепи подач, скоростей и обкатки (деления). Плавное врезание долбяка в заготовку обеспечивается кулачком с рассчитанным профилем.

Исполнительный механизм (шпиндель долбежной головки) приводится во вращение червячной парой; возвратно-поступательное движение долбяка осуществляется реечной передачей. Исполнительный механизм, вращающий заготовку со столом и оправкой, представляет собой обычно червячную пару высокой точности; горизонтальные перемещения стола во время холостого хода долбяка осуществляются рычажным механизмом.

Система управления станком состоит из кнопочной станции, управляющей электродвигателями, и рукояток для наладки станка на конкретную заготовку (обеспечение межосевого расстояния между долбяком и заготовкой, места вертикального расположения долбяка относительно колеса, длины рабочего хода долбяка и т. п.). Станок работает как полуавтомат и требует вмешательства оператора лишь для смены заготовок.

п.). Станок работает как полуавтомат и требует вмешательства оператора лишь для смены заготовок.

Зубострогальные станки для обработки конических колес. Широкое применение для обработки конических колес с прямым зубом находят зубострогальные станки, работающие двумя резцами (рис. 216). Рабочие движения сообщаются инструменту и заготовке. Движение резания осуществляют резцы, движущиеся возвратно-поступательно в радиальном направлении к центру станка и закрепляемые в резцовых салазках. Салазки размещены на люльке 2, представляющей собой образующее плоское колесо. Заготовка 4 закрепляется в шпинделе делительной головки 5. Заготовке через зубчатую передачу сообщается вращение в период обкатки.

Она же совершает операцию деления при помощи особого механизма. Вращения люльки и заготовки являются обкаточными движениями, которые воспроизводят зацепление нарезаемого, конического колеса с плоским производящим колесом. Головка 5 устанавливается под определенным углом к плоскости движения резцов на направляющих 6. Подвод и отвод заготовки к резцам совершается по салазкам 7. После установки заготовки станок работает но следующему циклу: пуск станка и начало работы резцов — врезание резцов в заготовку — обкатка резцами впадины зуба — отвод заготовки в исходное положение. — деление заготовки на один зуб и т. д. z раз.

Головка 5 устанавливается под определенным углом к плоскости движения резцов на направляющих 6. Подвод и отвод заготовки к резцам совершается по салазкам 7. После установки заготовки станок работает но следующему циклу: пуск станка и начало работы резцов — врезание резцов в заготовку — обкатка резцами впадины зуба — отвод заготовки в исходное положение. — деление заготовки на один зуб и т. д. z раз.

Двигатель зубострогального станка обеспечивает все рабочие и вспомогательные движения. Несущая система станка обеспечивает неизменность условий обработки. На станине 1 станка закреплены все основные узлы.

Передаточные механизмы движения резания включают ременные передачи со сменными шкивами. Преобразование вращательного движения в возвратно-поступательное движение резцов осуществляется кривошипно-шатунным механизмом. Передаточные механизмы движения подач и обкатки состоят из цилиндрических и конических передач и из червячной пары, приводящей во вращение шпиндель с заготовкой. Продолжительность обработки одной впадины изменяется при помощи гитары сменных колес. Вращение заготовки согласовывается с вращением суппорта, на котором установлены резцы. Согласование производится гитарой сменных колес суппорта, на котором установлены резцы.

Продолжительность обработки одной впадины изменяется при помощи гитары сменных колес. Вращение заготовки согласовывается с вращением суппорта, на котором установлены резцы. Согласование производится гитарой сменных колес суппорта, на котором установлены резцы.

Система управления станком состоит из кнопочной станции, управляющей электродвигателем, и рукояток для наладки станка на конкретную заготовку. Станок работает как полуавтомат: после установки заготовка и включения электродвигателя все движения, необходимые для нарезания зубьев, осуществляются автоматически.

Система охлаждения зоны резания включает помпу и систему очистки СОЖ.

Техника безопасности. При работе на зубообрабатывающих станках необходимо соблюдать правила техники безопасности, общие для металлообрабатывающего оборудования (долбежных, фрезерных, шлифовальных станков). Наряду с этим зубообработка предъявляет свои специфические требования. Так, при проектировании зубообрабатывающих станков необходимо предусматривать защитные экраны, предохраняющие зону резания. Как правило, зуборезный инструмент многозубый, с острыми режущими кромками, поэтому при использовании его необходимо соблюдать специальные меры предосторожности: установку и снятие инструмента со станка производить в рукавицах, а для очистки инструмента от стружки иметь металлические щетки. Во время работы станка нельзя осуществлять контроль обрабатываемой детали и поднастройку станка на размер. Хранить дорогостоящий режущий инструмент необходимо в специальной таре. Съем и установку заготовок на станок не следует делать при вращающемся инструменте.

Так, при проектировании зубообрабатывающих станков необходимо предусматривать защитные экраны, предохраняющие зону резания. Как правило, зуборезный инструмент многозубый, с острыми режущими кромками, поэтому при использовании его необходимо соблюдать специальные меры предосторожности: установку и снятие инструмента со станка производить в рукавицах, а для очистки инструмента от стружки иметь металлические щетки. Во время работы станка нельзя осуществлять контроль обрабатываемой детали и поднастройку станка на размер. Хранить дорогостоящий режущий инструмент необходимо в специальной таре. Съем и установку заготовок на станок не следует делать при вращающемся инструменте.

© Проект «Ростовский станок»

Зубообрабатывающие станки: назначение

В машиностроении часто требуется доработка или ремонт зубчатых колес и реек, червяков и шестеренок. Справиться с такой задачей позволяют специальные станки, направление на фрезеровку, выдалбливание зубцов, их резку и отделку.

С помощью зубообрабатывающих станков производят черновую и чистовую обработку зубцов, подгонку колес, доведение до требуемых параметров самих зубцов, а также закругление их торцов.

Фрезерные станки служат для нарезки колес с прямыми, скошенными или шевронными зубцами, а также червячных элементов. Наиболее широко в промышленности используются вертикальные станки, оснащенные подвижным столом и стационарной стойкой или обратной комбинацией блоков. При нарезании новых зубцов на колесах заготовка жестко скреплена со специальным делителем червячного колеса, движение которого обеспечивается червяком. Он связан с фрезой посредство сменных зубчатых колес, что обеспечивает высокую эффективность работы агрегата.

Цилиндрические колеса с наружным или внутренним сцеплением, оснащенные прямыми или скошенными зубцами, выполняют на зубодолбежных станках. Также подобные машины используются для производства колес с буртами, систем зубчатых колес, специальных секторов, шлицевых валиков, реек с зубцами и других элементов разных агрегатов. Нарезка зубцов чаще всего производится обкаткой, реже применяется метод копирования. Наиболее распространены вертикальные станки с режущим долбяком, способным совершать поступательные движения в прямом и обратном направлении параллельно основной оси симметрии заготовки.

Нарезка зубцов чаще всего производится обкаткой, реже применяется метод копирования. Наиболее распространены вертикальные станки с режущим долбяком, способным совершать поступательные движения в прямом и обратном направлении параллельно основной оси симметрии заготовки.

На станках, называемых зубострогальными, чаще всего обрабатываются зубчатые колеса конической формы с прямым расположение зубцов. В этом случае применяется обкатка одним или двумя резцами. Во время изготовления изделия происходит зацепление обрабатываемого колеса с производящим элементом, два зубца которого являются резцами. Благодаря поступательному движению последних на детали появляются прямые зубцы.

Для обработки некоторых изделий применяется бреющая резьба на зубошевинговых станках. Фактически резка производится при скольжении зубцов ножа и заготовки при взаимно направленном движении. По направлению движения детали такие машины делятся на диагональные, параллельные и касательные. В качестве ножа выступает реечны, дисковый или червячный шевер. Обработка колес производится посредством шлифовальных станков с разнообразными абразивными кругами.

Обработка колес производится посредством шлифовальных станков с разнообразными абразивными кругами.

Виды зубообрабатывающих станков

Зубообрабатывающий станок – это очень полезный металлорежущий станок, подходящий для обработки любых зубчатых колёс, червяков и даже зубчатых реек.

Если судить о данном станке по применяемому инструменту, то можно отметить различные виды станков: такие как зубофрезерные, зубострогальные, зубодолбёжные, зубоотделочные – это в частности зубошевинговальные, зубошлифовальные, зубопритирочные, зубохонинговальные, зубообкаточные, а также зубозакругляющие станки.

Стоит рассмотреть подробнее эти зубообрабатывающие станки:

– Зубодолбёжные станки

Закреплённая заготовка проходит метод обката и приобретает нарезание зубьев. Компонованный станок обособлен специальной вертикальной осью и широко подвижным столом для изменения межцентровой траектории.

– Зубозакругляющие станки

В основном работают на полуавтомате и предназначаются для эффектного закругления торцов, снятия небольших фасок. Помогают зубозаострить торцы прямозубых, цилиндрических, зубчатых колес, как наружного, так и внутреннего зацепления благодаря специальным пальцевым фрезам.

Помогают зубозаострить торцы прямозубых, цилиндрических, зубчатых колес, как наружного, так и внутреннего зацепления благодаря специальным пальцевым фрезам.

– Зубозаостряющие станки

Тоже затачивает зубья, но только глубинным способом расположенных зуборезных головок для нарезки конических зубчатых колёс изготовленных из не сильно закалённых быстрорежущих сталей высоко стойкими эльборовыми кругами шлифовки.

– Зубопритирочные станки

Станок успешно притирает поверхности зубьев любых конических и гипоидных зубчатых пар с расположенным углом между его осями в 90 градусов как в условиях единичного, так серийного производства.

– Зубопротяжные станки

Предпочтительно используют автоматику. Тем самым проходит обработка любых прямозубых конических зубчатых колёс дифференциалов легковых автомобилей и различных тракторов, а ещё редукторных передач для тяжёлой сельскохозяйственной техники.

– Зуборезные станки

Совершает чистовую и черновую обработку. Многие модели уже устарели, однако сама идея работы станка не уходит в небытие и постоянно требуется.

Многие модели уже устарели, однако сама идея работы станка не уходит в небытие и постоянно требуется.

– Зубострогальные станки

Эти станки считаются инструментарием высокой точности и повышенного класса, благодаря этому помогают нарезать методом обкатки мелкомодульные прямозубые конические колёса.

– Зубофасочные станки

Лёгкие станки, предназначаются для удобного снятия различных заусенцев, зазубрин и сколов по всему контуру зубьев прямозубых, а также косозубых колёс.

– Зубофрезерные станки

Полуавтоматическое изобретение человека, успешно обрабатывает конические зубчатые колёса.

– Зубошлифовальные станки

С высокой точностью и аккуратностью шлифует спиральные зубья у конических и гипоидных колёс.

– Зубошевинговальные и зубохонинговальные станки

Не смотря на странное название этот станок, просто производит чистовую обработку всех закаленных коротких шлицевых валов у прямозубых и косозубых цилиндрических колес. Для этого используется зажимной абразивный и алмазный зубчатый хон. В станке используется типичный метод обката. Обработка производится даже при радиальном нагружении на деталь по безреверсивному методу и методу с реверсом вращения изделия и одновременно самого хона.

Для этого используется зажимной абразивный и алмазный зубчатый хон. В станке используется типичный метод обката. Обработка производится даже при радиальном нагружении на деталь по безреверсивному методу и методу с реверсом вращения изделия и одновременно самого хона.

– Зубошлицефрезерные станки

Имея в наличии горизонтальную ось изделия, соответственно предназначается для нарезания любых шлицевых валов, а также цилиндрических прямозубых и косозубых колёс. Может обработать и червячные колёса специальными червячными фрезами простым методом обката.

Основные виды станков для обработки зубчатых деталей

В наши дни на российских металлообрабатывающих предприятиях находят самое широкое применение зубообрабатывающие станки, предназначением которых является обработка зубчатых колес, валов, реек, червяков. Эти станки позволяют выполнять самые разные операции, в число которых входят долбление, строгание, фрезерование, шлифование, точение, протягивание, некоторые другие. В подавляющем большинстве случаев операция, для выполнения которой предназначен тот или иной зубообрабатывающий станок, отражается в названии его разновидности.

В подавляющем большинстве случаев операция, для выполнения которой предназначен тот или иной зубообрабатывающий станок, отражается в названии его разновидности.

Отечественная классификация станков, которые используются для обработки зубчатых деталей, была разработана ЭНИМС (Экспериментальным научно-исследовательским институтом металлорежущих станков). Рассмотрим основные разновидности описываемого оборудования, ориентируясь на эту классификацию.

Зубодолбежные станки

Предназначены для обработки методом обкатки с использованием зуборезного долбяка. Допускают выполнение операций с цилиндрическими и коническими зубчатыми колесами.

Зубофрезерные станки

Используются для обработки методом обкатки червячной фрезой. Позволяют выполнять металлообработку цилиндрических и червячных колес.

Зубозакругляющие станки

Применяются для закругления торцов цилиндрических зубчатых колес, снятия фасок. Применимы для обработки колес не только наружного, но и внутреннего зацепления. Обработка заготовки при использовании зубозакругляющего станка осуществляется с помощью специальных пальцевых фрез.

Обработка заготовки при использовании зубозакругляющего станка осуществляется с помощью специальных пальцевых фрез.

Зубопротяжные станки

Предназначены для обработки конических зубчатых колес прямозубого типа, которые, как правило, используются в дифференциалах автомобилей и тракторов, редукторах сельскохозяйственной техники.

Зубопритирочные станки

Находят применение для притирки поверхностей зубьев гипоидных и конических зубчатых пар, угол между осями которых составляет 90°.

Зубострогальные станки

Высокоточная разновидность оборудования, используемая для обкатки мелкомодульных конических зубчатых колес прямозубого типа.

Зубозаостряющие станки

Предназначены для заострения зубьев цилиндрических зубчатых колес прямозубого типа (как наружного, так и внутреннего зацепления). Металлообработка при использовании зубозаостряющих станков, как правило, осуществляется торцевыми фрезами.

Зуборезные станки

Одна из наиболее старых разновидностей, постепенно теряющая свою актуальность, но, тем не менее, по-прежнему применяющаяся на отечественных промышленных предприятиях. Зуборезные станки предназначены для выполнения черновой и чистовой обработки заготовок.

Зуборезные станки предназначены для выполнения черновой и чистовой обработки заготовок.

Зубошлифовальные станки

Используются для шлифования спиральных зубьев гипоидных и конических зубчатых колес.

Зубошлицефрезные станки

Применяются для нарезания шлицевых валов, цилиндрических колес прямо- и косозубого типа. Кроме того, с помощью зубошлицефрезных станков при установке червячных фрез можно обрабатывать колеса червячного типа.

Зубохонинговальные и зубошевинговальные станки

Предназначены для выполнения чистовой обработки закаленных шлицевых валов, зубчатых колес прямо- и косозубого типа. Обработка выполняется методом обкатки, при этом используются алмазные или абразивные зажимные хоны. Операции могут выполняться в безреверсивном режиме или с реверсом вращения обрабатываемого изделия и хона.

Зубофасочные станки

Используются специалистами металлообрабатывающих предприятий для удаления зазубрин, заусенцев, сколов, имеющихся на прямо- и косозубых зубчатых колесах.

Резьбо- и Зубообрабатывающие станки – каталог, цены

Резьбо – и зубообрабатывающие станки, относящиеся к группе металлообрабатывающих станков, широкоиспользуются на производстве. К зубообрабатывающим станкам относятся все станки, главным назначением которых является обработка зубьев колес, в частности и шлифовальные. Резьбообрабатывающие станки – это оборудование, применяемое непосредственно для получения резьбы, при этом токарные станки не входят в эту группу. К резьбообрабатывающим станкам относят: муфторезные, труборезные, болторезные, гайкорезные, резьбошлифовальные, резьбофрезерные и токарно-винторезные станки. Для получения резьбы также приемлемо использовать накатные, расточные и сверлильные станки.

Особенности резьбообрабатывающих станков

Резьбообрабатывающие станки являют собой группу металлорежущих станков, которые применяются с целью образования резьб на разнообразных заготовках.

Главными способами получения резьб считается применение:

- горячего накатывания резьбы с помощью круглых роликов;

- холодного накатывания резьбы круглыми роликами и плоскими плашками;

- шлифования резьбы с помощью однониточных и многониточных шлифовальных кругов;

- фрезерования;

- нарезания резьбы резьбонарезными головками, круглыми плашками и метчиками;

- нарезания резьбы с помощью гребенок и резьбовых резцов, закрепленных на токарных станках.

Резьбообрабатывающие станки подразделяются: гайконарезные, резьбонакатные, болтонарезные, резьбошлифовальные.

| Название подвида | Описание |

|---|---|

| Гайконарезные станки | Применяют в массовом и крупносерийном производствах для получения точной резьбы. В качестве оборудования используются гайконарезные автоматы и полуавтоматы с изогнутыми и ли прямыми хвостовиками. |

| Резьбонакатные станки | Бывают с круглыми и плоскими плашками |

| Болтонарезные станки | Необходимы для получения резьбы на разных деталях, к примеру, на болтах |

| Резьбошлифовальные станки | С их помощью, на поверхности резьбы проводят чистовую обработку |

Особенности зубообрабатывающих станков

Зубообрабатывающие станки необходимы для обрабатывания зубчатых реек, червяков и зубчатых колес. Зубообрабатывающие станки изменяются в зависимости от смены используемого инструмента, так применяют зубоотделочные (зубозакругляющие, зубообкаточные, зубопритирочные, зубохонинговальные, зубошлифовальные, зубошевинговальные), зубоотделочные, зубострогальные, зубодолбежные и зубофрезерные станки. Зубообрабатывающие станки выполняют закругление торцов зубьев, доводку зубьев, приработку зубчатых колёс, чистовую обработку зубьев, черновую обработку зубьев.

Согласно конструктивным признакам резьбошлифовальные станки отличаются: при выполнении шлифовальных работ инструментами, имеющих затылованные зубья по видам движения, по методу установки подъема винтовой линии на угол, дабы получить точный профиль резьбы, для образования необходимого шага резьбы по средствам настройки.

Нужна консультация?

Рекомендуем также ознакомиться с каталогом Отрезные станки.

Зубофрезерные станки: технические характеристики, схемы, модели

Среди всего металлообрабатывающего оборудования следует выделить зубофрезерные станки. В принятой системе классификации их вынесли в отдельную группу. Станки зубофрезерные горизонтальные, вертикальные или иной разновидности применяются для получения зубчатого эвольвентного профиля. Получение сложной поверхности проводится методом обкатки.

Зубофрезерный станокГде применяются?

Модели зубофрезерных станков могут отличаться по достаточно большому количеству характеристик, не получили столь широкого распространения как оборудование токарной или фрезерной группы. Поэтому они применяются в:

- Машиностроительной отрасли промышленности.

- Авиационной и автомобильной отраслях промышленности.

- Приборостроении.

Универсальный зубофрезерный станок устанавливается с иным металлообрабатывающим оборудованием, так как обработка на зубофрезерных станках не позволяет изменить диаметральный размер цилиндрической формы. В продаже можно встретить модели, пригодные для применения в серийном, мелкосерийном и крупносерийном производстве.

- Вертикальный зубофрезерный станок

- Общий вид зубофрезерного станка

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки. Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

- Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

Формулы настройки гитар зубофрезерных станков

Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Данная компоновка наиболее подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Именно подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске больших партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая основные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещение оси заготовки в этой плоскости. Стол подвижный также в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок данного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в этой плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, которые выполнены в виде единой конструкции с валом.

Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто.

Пример кинематической схемы зубофрезерного станка

Числовое программное управление

Настройка гитары деления зубофрезерного станка проводится для изменения параметров нарезаемых зубьев. Зубофрезерные станки с ЧПУ имеет основные узлы, которые могут настраиваться под условия резания, они имеют высокую точность перемещения. Станки с ЧПУ можно охарактеризовать следующим образом:

- Могут применяться для нарезания конических шестерен, а также для конических колес. Числовое программное управление позволяет устанавливать основные режимы обработки.

- При составлении программы обработки проводится подсчет всех параметров. Однако деление венца проходит несколько иначе, настройка гитары не требуется. Это связано с тем, что вертикальный зубофрезерный станок или горизонтального типа с ЧПУ имеет подвижные узлы, положение которых и основные показатели работы настраиваются созданной программой.

Зубофрезерные станки с ЧПУ

Современное оборудование не требует серьезного вмешательства оператора, так как гитара деления зачастую отсутствует. Подобные зуборезные модели дорогие и сложны в обслуживании. Поэтому в большинстве случаев целесообразно устанавливать и использовать обрабатывающий станок, у котором есть конструкция гитары дифференциала.

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

- Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка. Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка.

- Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи. Делятся венцы в данном случае путем регулировки зазора. Червяк перемещается вместе с червяком в радиальном направлении относительно колеса.

- Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели.

- Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом.

- Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга.

- Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении.

- На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой

Классификация по назначению

Еще важным показателем можно назвать назначение оборудования. Конструкция станков создается под выпуск определенной продукции. По данному показателю выделяют следующие группы оборудования:

- Резьбо-нарезные.

- Зубофрезерные станки для конических шестерен.

- Для нарезания зубьев цилиндрических колес.

- Для обработки цилиндрических колес и шлицевых валов.

- Для выпуска червячных колес.

- Резьбофрезерные.

- Для обработки торцевых поверхностей колес.

- Зубоотделочные, обкатные и проверочные.

- Шлифовальные.

Кроме этого есть оборудование, создаваемое под определенные условия обработки. Его отводят в отдельную группу.

В заключение отметим, что оборудование для нарезания зубьев выпускается самыми различными компаниями. На протяжении длительного периода на производственных линиях в машиностроительной промышленности устанавливали модели, производимые на заводах СССР. Сегодня зарубежная техника намного обходит отечественную, позволяет получать изделия с высокоточными размерами и показателем шероховатости.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки. М.: Машиностроение, 1978. – 192 с.: ил. – “Б-ка станочника” – Теория машиностроения

В книге изложены основные сведения о технологических процессах изготовления зубчатых колес, приведено устройство отечественных зубообрабатывающих станков, рассмотрены вопросы наладки станков и настройки их кинематики, приведены рекомендации по повышению их производительности и эффективности использования.

Книга предназначена для наладчиков зуборезных станков, рабочих-зуборезов и мастеров машиностроительных заводов.

Основные сведения о зубчатых передачах и зацеплениях:

– элементы теории зубчатых зацеплений;

– передачи с цилиндрическими зубчатыми колесами;

– конические зубчатые колеса;

– червяки, червячные и глобоидные колеса.

Способы нарезания цилиндрических зубчатых колес:

– основные требования, предъявляемые к зубчатым передачам;

– методы профилирования зубьев колес;

– метод обкатки.

Кинематические цепи в зубообрабатывающих станках и их настройка:

– способы передачи движений исполнительным органам станка;

– настройка кинематических цепей;

– сложные кинематические цепи;

– способы подбора сменных зубчатых колес.

Зубофрезерные станки:

– компоновка зубофрезерных станков;

– классификация зубобрабатывающих станков;

– зубофрезерный полуавтомат мод. 5К32;

– зубофрезерные станки тяжелого типа;

– зубофрезерный станок мод. 5345;

– наладка зубофрезерных станков.

Зубодолбежные станки:

– движения в зубодолбежных станках;

– зубодолбежные полуавтоматы мод. 5140 и 5122;

– зубодолбежные станки для обработки колес с шевронным зубом.

Пути повышения производительности зубонарезания:

– повышение производительности зубофрезерования совершенствованием конструкции инструмента;

– повышение производительности зубофрезерования за счет технологических факторов;

– повышение производительности зубодолбления.

Способы нарезания конических зубчатых колес:

– методы профилирования;

– компоновка станков для нарезания конических зубчатых колес.

Станки для нарезания конических зубчатых колес:

– зубострогальный станок мод. 5А250;

– наладка зубострогальных станков;

– зуборезный станок 5230;

– зуборезный станок 528С.

Зубозакругляющие станки:

– методы закругления зубьев колеса;

– зубозакругляющий станок мод. 5582.

Зубоотделочные станки:

– шевингование зубьев зубчатых колес;

– зубошлифовальные станки;

– зубошлифовальный станок мод. 5831;

– зубошлифовальный станок мод. 5841;

– универсальный зубошлифовальный станок мод. 5851;

– зубошлифовальный полуавтомат мод. 5В833.

Контроль зубчатых колес:

– виды контроля зубчатых колес;

– контроль показателей кинематической точности;

– контроль показателей плавности работы;

– контроль показателей контакта зубьев передачи;

– контроль показателей бокового зазора в передаче.

Организация рабочего места. Техника безопасности:

– понятие об организации рабочего места и его обслуживание;

– техника безопасности.

Зуборезные станки с ЧПУ | Резка | Введение в обработку

Механизмы изготавливались вручную с древних времен до 18 века, когда механизация получила широкое распространение в Европе с появлением часов и других машин. Во время промышленной революции машины, предназначенные для изготовления шестерен, быстро разрабатывались.

При изготовлении зубчатых колес стальные цилиндры сначала разрезаются на круглые пластины, которые затем обрабатываются на заготовки (пластины с отверстиями без зубьев) перед тем, как подвергнуться процессам фрезерования (вырезания зубьев), закалки (термической обработки) и шлифования поверхностей и зубы.Сегодня в каждом процессе используется станок для изготовления зубчатых колес с ЧПУ, например, фрезерный станок (станок для вырезания зубьев). Эти станки для изготовления зубчатых колес позволяют операторам легко регулировать скорость резания и указывать количество зубьев шестерни.

В последние годы все большее распространение получают станки для обработки композитных материалов на базе токарных станков. Эти станки для обработки композитных материалов могут выполнять все процессы от протяжки (обработка внутренней поверхности отверстия) и фрезерования (нарезания) до зубофрезерования, сводя к минимуму переналадки и повышая эффективность производства зубчатых колес.

Зубчатые колеса бывают разных форм и размеров, и всем им требуются специальные станки для обработки. Зубчатые колеса в широком смысле можно разделить на прямозубые и конические зубчатые колеса, при этом станки для нарезания прямозубых зубчатых колес и станки для нарезания конических зубчатых колес являются специализированными зуборезными станками, соответственно.

Прочие шестерни включают косозубые шестерни со спиральными зубьями; реечные системы, которые преобразуют вращательное движение в линейное движение; и червячные передачи, передающие движение под углом 90 градусов.

- A

- Шестерня

- B

- Стеллаж

- С

- Червь

- D

- Колесо червячное

Наиболее распространенными методами нарезания зубьев шестерен (фрезерованием) являются метод формирования и метод формовки.

При использовании генерирующего метода реечный нож прижимается к диску, который становится зубчатым колесом, разрезая по окружности диска. Хотя этот метод позволяет изготавливать высокоточные шестерни, высокая стоимость является недостатком. Затем прецизионные детали можно обработать шлифованием или хонингованием после того, как нарезаны зубья. Генераторный метод широко применяется при нарезании зубчатых колес, и наиболее распространенным используемым станком является зубофрезерный станок.

С другой стороны, в способе формования используется фрезерный станок, оснащенный режущим инструментом той же формы, что и канавки желаемой шестерни.Этот метод позволяет производить массовое производство зубчатых колес без использования специального производственного оборудования.

Другие способы изготовления зубчатых колес включают формование для изготовления конических зубчатых колес и процессы пластического формования, такие как ковка.

Изображение зуборезки методом генерации

- A

- Реечный нож

- B

- Направление движения зубьев

Изображение зуборезки методом формовки

Каждая канавка прорезана

с помощью специального инструмента, прикрепленного к фрезерному станку

Среди многих станков для производства зубчатых колес с ЧПУ зубофрезерный станок с ЧПУ является одним из наиболее широко используемых типов и широко применяется в автомобильной промышленности.Многочисленные модели были разработаны с целью повышения точности и эффективности производства, что еще больше расширило возможности производства зубчатых колес.

Другие станки для производства зубчатых колес с ЧПУ включают формовочные станки, которые могут обеспечивать прецизионную нарезку зубьев; шлифовальные станки, шлифующие закаленные шестерни; хонинговальные станки, очищающие поверхность шестерен после закалки; и бритвенные станки, которые заканчивают шестерни. Все эти машины используются для производства прецизионных шестерен.

Дом

▷ Подержанные зуборезы | Зуборезные инструменты и станки на продажу

Определение: зуборезные станки

Специальные зубофрезерные станки и зубошлифовальные станки доступны для производства зубчатых колес, реек и шестерен, также известные как зуборезные станки .К ним относятся зубофрезерные станки , зубофрезерные станки , зубошлифовальные станки и другие, в основном станки с ЧПУ. При обработке зубчатых колес широко распространено использование шлифовальных и фрезерных станков, в частности зубофрезерных. Обработка зубчатых колес используется только тогда, когда нарезание зубчатых колес достигает своих технических возможностей. Surplex предлагает бывшие в употреблении зуборезные станки фирм PFAUTER, LIEBHERR, KLINGELNBERG, REISHAUER, GLEASON и др. Также станки последнего года выпуска и колеса большого диаметра!

Купите и продайте бывшие в употреблении желоба для зубчатых колес в Surplex

Index

- Зуборезные станки, применяемые в промышленности

- Развитие промышленного зуборезного станка

- Области применения и примеры зуборезных станков

- Важные производители зуборезных станков машины

В машиностроении и автомобилестроении особенно важны отдельные компоненты зубчатых колес и зубчатых реек.Их производство обычно осуществляется на зуборезном станке. Шестерни изготавливаются с использованием двух процессов. В первую очередь их фрезеруют, а потом шлифуют. В зависимости от их предполагаемого использования для указанного процесса могут использоваться разные типы машин. Для фрезерования зубчатых колес используются процессы фрезерования.

- Большое значение в производстве зубчатых колес в машиностроении и автомобилестроении

- Зуборезный станок производит зубчатые колеса и зубчатые рейки

- Производство с использованием двух процессов

Можно удалить заусенцы с большого количества кромок зубчатых колес и эффективно заточены с помощью этого процесса.Станки содержат ЧПУ или ЧПУ-управление, что упрощает работу. Зубофрезерный станок используется для изготовления внешних зубьев, а также прямозубых и косозубых шестерен. Для деталей большого диаметра возможны внутренние косозубые передачи. На этой машине также могут изготавливаться коронные колеса и конические шестерни. Внутренние шестерни меньшего размера не могут быть изготовлены с помощью этого процесса, поэтому для этой цели используется зубофрезерование в сочетании со специальными станками. Зубофрезерный станок очень гибок в плане настроек и может работать с большим рядом инструментов, расположенных в различной конфигурации.

KAPP Зуборезный станок в работеВ прочном корпусе станка размещены отдельные компоненты станка. Этот компонент управляет варочной панелью, а также подвижной прижимной салазкой или патроном для заготовки. Система охлаждения обычно встроена в корпус. Есть разница между горизонтальными и вертикальными машинами. Особо точные боковые поверхности зубьев можно получить, если сначала фрезеровать боковые поверхности зуба, а затем закалить зубчатое колесо. После этого специальная шлифовальная машина для обработки боковых поверхностей зуба может создать окончательные контуры.

Фрезерный станок был изобретен в 1856 году, а первые станки, использованные для обработки зубчатых колес, были построены в 1887 году. К концу века процесс был усовершенствован, и был создан первый универсальный фрезерный станок. Операционное поле было единственным ограничением, кроме того, оно могло делать почти все, включая прямозубые и косозубые передачи. Современные станки работают с ЧПУ.

Зуборезные станки используются для производства зубчатых колес и зубчатых реек во всех областях промышленности и производства, где зубчатые колеса используются для передачи или входной подачи.Эффективное использование зуборезных станков особенно важно для трансмиссий, которые необходимы для производства автомобилей и многих других промышленных машин, а также для производства большого количества деталей.

Несколько компаний специализируются на производстве зуборезных станков. Некоторые из наиболее рекомендуемых поставщиков включают HÖFLER, PFAUTER, PRAEWEMA, TOS, LIEBHERRVERZAHNTECHNIK, MAG-GROUP и SAMPUTENSILI (теперь MAG-GROUP).

Станки для резки конических зубчатых колес

Технические файлы cookie Это файлы cookie, которые необходимы для работы нашего веб-сайта.Без этих файлов cookie некоторые части нашего веб-сайта, например страница входа не будет работать.| Имя файла cookie | Описание | Постоянство |

|---|---|---|

| fe_typo_user | Сохраняет данные пользователя для сеанса, например на странице входа, чтобы определить, какой пользователь вошел в систему. Он используется для фильтра спама в формах. | Сессия |

| Имя файла cookie | Описание | Постоянство |

|---|---|---|

| fe_typo_user | Сохраняет данные пользователя для сеанса, например адреса электронной почты для подписок на информационные бюллетени, чтобы соответствующие поля можно было автоматически предварительно заполнить. | Сессия |

| видео принято | Активируется, когда пользователь соглашается смотреть видео YouTube с данными, которыми обмениваются с YouTube. | 1 месяц |

| Имя файла cookie | Описание | Постоянство |

|---|---|---|

| _et_coid | Распознавание файлов cookie | 2 года |

| BT_ctst | Используется только для определения того, используются ли файлы cookie в браузере или нет. | Сессия |

| BT_sdc | Содержит данные в кодировке Base64 о текущем сеансе посетителя (реферер, количество страниц, количество секунд с начала сеанса), которые используются для целей персонализации. | Сессия |

| BT_pdc | Содержит данные об истории посетителей в кодировке Base64 (если посетитель является клиентом, подписчиком новостной рассылки и т. Д.) Для целей персонализации. | 1 год |

Услуги по зубофрезерованию – Услуги по нарезке зубьев – Прецизионная обработка зубчатых колес

Ashley Ward обладает функциями зубофрезерования и зубофрезерования для высокоточных станков: червячных, косозубых, конических и прямозубых шестерен.

Зубофрезерные станки и станки для нарезания зубьев

У нас есть 3 высокоскоростных фрезерно-фрезерных станка Mitsubishi с возможностью автоматической загрузки для обработки шестерен диаметром до 6 дюймов. Кроме того, мы также оснащены 2 высокоскоростными зубофрезерными станками Koepfer и зубофрезерным станком Lees Bradner. Зубофрезерный станок Koepfer Model 143 способен обрабатывать материалы диаметром до 3,1 дюйма. Мы можем автоматически загружать валы длиной до 8,6 дюйма в любой из наших зубофрезерных станков. Имея все возможности собственного механического цеха, Ashley Ward предлагает рентабельные услуги по нарезке металлических зубчатых колес или зубофрезерования для производителей бытовой техники и наружного энергетического оборудования, которым требуется точность. валы.

Список услуг по зубофрезерованию / зуборезке ПодробнееЗубофрезерные / зуборезные – возможности

| Материалы | Марки горячекатаной и холоднокатаной стали: 12L14 1000, 1018, 1045, 1035 1100, 1118, 1144, 1117, 1141 1200, 1215 8600, 8620 | Сталь – 4140 Нержавеющая сталь – 303, 304, ETD 150 Углеродистая сталь Алюминий Латунь Бронза | |

| Типы шестерен | Коническая шестерня Цилиндрическая шестерня Зубчатая рейка и ведущая шестерня | Цилиндрическая шестерня Червячная шестерня | |

| Приложения | Мешалки Дробилки Конвейеры Краны Питатели | Смесители Лифты Экструдеры Градирни Фильтры | |

| Вторичные операции | Шлицевое катание Сварка Правка | Термическая обработка Бесцентровое шлифование Удаление заусенцев | |

| Другие возможности | Сборка Машиностроение | JIT Delivery Аутсорсинг | |

| Толщина материала | Шестигранники от 3/4 “до 1-3 / 4” Круглые от 3/8 “до 2-1 / 32” | ||

| Стандартная длина стержня | 12 ‘ | ||

| Прецизионный допуск размеров | 0.200 “ | ||

| Зубофрезерные детали | Червячная передача: – Червячная передача похожа на винты, с зубьями в профиле на 360 градусов. У них высокое передаточное число на небольшом пространстве. Нарезка конических зубчатых колес: Нарезка зубчатой рейки и шестерни: Нарезка косозубых шестерен: | ||

| Допустимые форматы файлов чертежей | и другие DXF | JPG | |

| Преимущества многошпиндельной винтовой обработки | – Идеально для крупносерийного производства – Постоянно точные результаты – Высокая производительность | ||

| Меры контроля качества | Программа непрерывного совершенствования Программы обучения сотрудников Полностью интегрированные компьютеризированные возможности SPC Инвестиции в новейшее оборудование для контроля качества Организационная приверженность качеству Программы стимулирования качества Современное программное обеспечение для статистического контроля процессов Вертикальная интеграция процессов (от холодное волочение стали до окончательной сборки) | ||

| Сертификаты | Сертификат ISO 9001: 2015 | ||

| Награды | Ashley Ward была удостоена множества наград от Whirlpool Corporation за выдающееся качество в течение года. | ||

| Обслуживаемые отрасли | Устройство Автомобильная промышленность Оборона | Газон и сад Морской Медицинский | |

Список оборудования

| Зубофрезерный станок | 6 – Зубофрезерные станки |

| 3 – Зубофрезерный станок с ЧПУ Mitsubishi GD-20 | Максимальный диаметр: 6 дюймов Максимальная длина: 9.8 “ Максимальный модуль: 4,23 DP Угол поворота головки фрезы: -45º Макс.диаметр и длина фрезы: 5,1″ x 9,1 “ Индексные зубья: 4 – 1000 Зажим гидравлической части Автоматическая задняя бабка AMGA Class 6 |

| 1 – Зубофрезерный станок Koepfer Model 180 | Установка для производства червячной передачи Максимальный диаметр: 4,72 дюйма Максимальная длина: 10,236 дюйма Максимальный шаг: 100P (минимальное количество зубцов: 3) Автоматический загрузчик и разгрузчик Максимальный диаметр инструмента (фрезы): 2.75 дюймов Максимальная длина: 4,17 дюйма AGMA Q6 |

| 1 – Зубофрезерный станок Koepfer, модель 143 | Максимальный диаметр детали: 3,1 дюйма Максимальная длина детали: 8,6 дюйма Максимальный шаг: 12DP Автоматический загрузчик и разгрузчик Максимальный диаметр червяка: 3,2 дюйма Максимальная длина червяка: 2,79 дюйма Максимальное смещение: 1,73 дюйма Угол поворота головки фрезы: +/- 45º AGMA, класс Q6 |

| 1 – Зубофрезерный станок Lees Bradner | Максимальный диаметр: 8 дюймов Максимальная длина: 10 дюймов Максимальный DP: 4 Минимальное количество зубцов: 3 Максимальное количество зубцов: 640 Максимальный угол поворота головки: -45º |

Список оборудования

Зубофрезерные / зуборезные – возможности

Продажа бывших в употреблении зубчатых передач

Станки с ЧПУ – это часть процесса обработки зубчатых колес, при котором производятся зубчатые колеса.Зубофрезерование, фрезерование, шлифование и протяжка – наиболее распространенные процессы зубонарезания в обрабатывающей промышленности. Они используются для изготовления шестерен, шлицев и звездочек.Зубофрезерные станки – это зубофрезерные станки, на которых зубья обрабатываются путем резки. Как и многие другие машины, существует вертикальных и горизонтальных типов зубофрезерных станков. Эти машины классифицируются на основе самого большого оборудования, которое они могут создать. Фрезерный станок Gear работает, вращая валы двух шпинделей, которые заставляют варочную панель резать материал.Эти машины имеют приводные двигатели и обычно могут создавать шестерни до 10 футов. Упомянутая варочная панель имеет цилиндрическую форму с режущими зубьями в виде спирали. Зубья на самом деле содержат канавки, которые разрезают материал для образования шестерен. Некоторые зубофрезерные станки доступны в определенных размерах, таких как легкие, стандартные, средние, сильные и сверхмощные. Для тяжелых условий эксплуатации лучше всего подходят для резки диаметром до 100 мм, а для легких – для резки диаметром до 40 мм.

Шестерни могут быть изготовлены из различных материалов, таких как дерево, металл и пластик (пластиковые шестерни в основном изготавливаются путем литья под давлением или литья под давлением).Помимо зубофрезерных станков есть зубошлифовальные станки, протяжные станки, зубофрезерные станки, шлицево-фрезерные станки, жестко-протяжные станки и станки для нарезания конических зубчатых колес.

Что такое зубофрезерный станок? Это очень важный процесс в производстве зубчатых колес. Это метод выбора для большинства косозубых и прямозубых зубчатых колес. Форма зуба шестерни создается совместными движениями режущего инструмента и материала. Каждый оборот фрезы создает один зуб в шестерне.Это означает, что шестерня с 16 зубьями означает, что фреза повернулась 16 раз, в то время как материал (заготовка) повернулся только один раз. Большинство варочных панелей называются однониточными, однако существуют двух- и трехходовые червячные фрезы для увеличения производительности. Существуют также варочные поверхности по индивидуальному заказу и варочные поверхности общего назначения в зависимости от типа производимого оборудования. Зуборезание используется для создания нескольких типов зубчатых колес, таких как прямозубые, шлицевые, звездочки, косозубые, эвольвентные, храповые и червячные шестерни.

В чем разница между цилиндрической шестерней и косозубой шестерней ? Цилиндрические зубчатые колеса более эффективны и стоят меньше, чем косозубые.Цилиндрические шестерни могут выдерживать большие нагрузки, чем прямозубые, и намного более долговечны.

Revelation Machinery всегда поможет вам найти то, что вам нужно! Если у вас есть какие-либо вопросы о зубчатых передачах или вам нужно найти конкретную марку / тип, свяжитесь с нами! Если вам нужно продать подержанные зубчатые передачи, сделайте это здесь!

Зубообрабатывающий станок с ЧПУ | Richardson Manufacturing Company

Richardson Manufacturing Company рада предложить возможности высокоточного нарезания зубчатых колес для самых разных отраслей промышленности, которые включают, помимо прочего, промышленное оборудование, горнодобывающую, нефтегазовую и тяжелую промышленность. строительство.Эти возможности включают в себя зубофрезерные, формовочные и отрезные станки с ЧПУ, которые могут резать прямозубые цилиндрические шестерни с венцом или конусом, а также косозубые шестерни. Зубофрезерные станки могут вместить детали диаметром до 78,7 дюймов (2000 мм) или максимальной осевой шириной поверхности до 46 дюймов (1168 мм), с Зубья шестерни размером до 1,6 D.P. (15.88 модуль).RMC также имеет сверхмощные ручные формирователи и формирователи с ЧПУ, которые вмещает детали диаметром до 86 дюймов (2184 мм) и высотой 55 дюймов (1397 мм), а также нарезанные зубья шестерен размером до 1 D.P. (модуль 25,4) с длиной хода до 12,6 дюйма (320 мм).

Наконец, в число наших станков по нарезанию зубчатых колес недавно попала новая фрезерная машина размером 2400 мм. Это дает RMC возможность выполнять либо внешние зубофрезерование или зарезание (черновая или чистовая) прямозубых, косозубых или двойных косозубых зубчатых колес до 78,7 дюйма (2000 мм) в диаметре с длиной осевого хода около 69 дюймов (1760 мм). Кроме того, эта машина также оснащена внутренней режущей головкой, которая может разрезать детали диаметром до 94,5 дюймов (2400 мм).Мы можем работать с широким ассортиментом материалов в зависимости от потребностей заказчика, от прототипа до производства. Наш современное оборудование для проверки оборудования, недавно оснащенное AGMA2015 стандарт или другие стандарты, если требуется, могут выполнять все аналитическое оборудование осмотр для проверки качества произведенных деталей для обеспечения соответствия спецификации, требуемые заказчиком.| Процессы зубофрезерования | Зубофрезеровка, профилирование, шлицевое фрезерование, зарезание | ||

| Типы шестерен | • Внутренняя прямозубая шестерня • Чистовая шлифовка • Наружная прямозубая шестерня (черновая и чистовая обработка) • Цилиндрические шестерни • Внутреннее зазубривание шестерни • Двойная спираль (черновая и чистовая) • Черновая | ||

| Формовочная деталь Диаметр | Макс Ø86 ” | ||

| Размер фасонного зуба | Макс 1 D.P. / 25.4 Мод | ||

| Длина рабочего хода | Макс 12,6 дюйма / 320 мм | ||

| Формовочная деталь Высота | Макс 1397 мм / 55 дюймов | ||

| Фрезерование макс. Диаметр заготовки | Макс 78,7 дюйма / 2000 мм | ||

| Размер зуба фрезерования | Макс <1 D.P. /> 25.4 Мод | ||

| Макс. Диаметр заготовки | Макс. Внутренний 94,5 дюйма / 2400 мм | Макс. Внешний 78,7 дюйма / 2000 мм | |

| Макс. Высота заготовки | Макс. Внутренний 57,7 дюйма / 1460 мм | Макс внешний 129,9 ”/ 3300 мм | |

| Размер режущего зуба | <1 Д.P. /> 25.4 Мод | ||

| Предварительная обработка материала | Перед нарезанием зубьев все заготовки и материал зубчатых колес можно точить / фрезеровать на собственном предприятии. | ||

| Оснастка | Специальные приспособления и патроны, разработанные и изготовленные на собственном предприятии по мере необходимости. | ||

| Приложения | • Кольцевые шестерни

• Ступицы колес • Оси • Валы • Шпиндели • Якорные тормоза | ||

решает проблемы с зубчатыми колесами для механических цехов

Точная синхронизация между фрезой и шпинделем необходима для любой операции обработки зубчатых колес.Изображение предоставлено Mazak

Возможно, у вас уже есть многоцелевой станок или токарно-фрезерный станок. Возможно, вы подумывали об инвестициях в один из них. В любом случае, есть еще один способ, которым эти станки могут повысить ценность и гибкость любой мастерской или отдельной производственной компании: зубофрезерование.

Заточка зубьев, как и большинство операций по изготовлению зубчатых колес, представляет собой сложный процесс. В нем используется вращающаяся фреза в форме барабана, которая, в зависимости от типа шестерни, либо удерживается параллельно центральной линии заготовки, либо наклоняется под небольшим углом.По мере вращения варочной панели машина подается по продольной оси в заготовку, которая вращается в том же направлении, но с меньшей частотой вращения. Это однопроходный процесс, с точки зрения многозадачности и токарно-фрезерных станков, в первую очередь для производства внешних зубчатых колес.

Множественные опции

Как вы уже догадались, для зубофрезерования требуются специальные режущие инструменты, называемые червячными фрезами. Это также требует точной синхронизации между вращающейся деталью и фрезой, а также практического знания таких терминов, как корневой круг, угол давления и модуль.Вот почему большинство магазинов уже давно поручают свои потребности в зуборезке специализированным домам, у которых есть оборудование и инструменты, необходимые для выполнения такой эзотерической работы.

Больше нет. Благодаря постоянно расширяющимся возможностям станков с ЧПУ и встроенному программному обеспечению для программирования, которое укрощает даже самые сложные формы зубчатых колес, механические цеха повсюду выполняют свои работы с зубчатыми передачами малых и средних объемов самостоятельно. Одним из примеров является многозадачная машина серии Integrex AG от Mazak Corp. Майк Финн, старший инженер по разработке приложений, сказал, что устройство имеет несколько дополнительных функций, которые позволяют ему работать на более высоком уровне, чем стандартный Integrex.

«Поскольку синхронизация критически важна при фрезеровании, мы добавили масштабную обратную связь по оси Z и фрезерному шпинделю», – сказал он. «В машины Integrex AG также входит программный пакет под названием Smooth Gear, который позволяет вам вводить значения, такие как диаметральный шаг, угол наклона винтовой линии, угол давления, диаметр фрезы и различную информацию о форме зубчатого колеса, и система управления создаст программу для вас. . Есть три модуля для обслуживания стратегий фрезерования, зубофрезеровки и зубофрезерования.”

Шлицы относятся к числу многих форм зубчатых колес, производимых на многоцелевых и токарно-фрезерных станках. Изображение предоставлено Okuma America

Машиностроитель из Флоренции, Кентукки, не одинок. Компания DMG Mori USA Inc., расположенная в Хоффмане, штат Иллинойс, предлагает аналогичные варианты зубофрезерования или технологические циклы на своих токарных станках серий NLX, CTX и NZX. Okuma America Corp., Шарлотт, Северная Каролина, имеет комплекты зубчатых передач для многозадачных станков Multus, а также для нескольких токарно-фрезерных центров.В каждой из них используются те же фрезы, что и на любом сопоставимом фрезерном станке, и каждая из них способна производить различные высококачественные шестерни и шлицы, хотя и немного медленнее, чем специализированные фрезерные станки.

Почему ехать медленно?

Ни один машинист или владелец магазина не любит слышать слова «медленнее» в любом предложении. А поскольку пользователям в любом случае нужны специальные инструменты, многие люди могут посоветовать, что имеет смысл приобрести подержанный, гораздо менее дорогой механический зубофрезерный станок и поставить его в угол для периодических работ с зубчатыми колесами, чем тратить драгоценное время многозадачности на неоптимальный процесс обработки.

Но не так быстро. Многозадачные станки и токарно-фрезерные станки известны своей способностью сокращать количество манипуляций с деталями и незавершенного производства, одновременно повышая качество деталей, и детали с редуктором не являются исключением. Что касается зубофрезерного станка, которому уже несколько десятилетий, найти квалифицированных станков с ЧПУ достаточно сложно.

Фрезы, используемые на токарных станках с ЧПУ, ничем не отличаются от фрезерных станков специального назначения. Изображение предоставлено Star Su

«Если у вас нет высокой производительности, вы, вероятно, не собираетесь покупать зуборезный станок, новый или подержанный, потому что для его эксплуатации требуется очень специализированный набор навыков», – сказал Кевин Крайески, старший инженер по применению в Okuma America.«Зубообработка и изготовление любых зубчатых колес на многозадачной машине намного проще. Кроме того, компании обычно хотят интегрировать свои процессы в как можно меньше операций. В этом прелесть любой многозадачности или фрезерно-токарного станка ».

Оснастка

Легко или нет, но прежде чем приступить к любому проекту по изготовлению шестерен, нужно еще многое узнать. Роберт Смайли, инженер по применению 5-осевого центра передового опыта DMG Mori USA в Хоффман Эстейтс, сказал, что технологические циклы компании упрощают программирование зубофрезерных станков.Но он сказал, что нужно учитывать и инструмент, зависящий от станка.

«На токарном станке с револьверной головкой, – сказал он, – вам нужно будет приобрести у кого-то вроде WTO или MD Tooling специальный держатель червячной фрезы, который устанавливается на револьверной головке и поддерживает резак с обоих концов. Для многозадачного станка вы, скорее всего, выберете фрезу со шпинделем, возможно, с использованием державки Capto или HSK для максимальной жесткости ».

По сравнению со многими процессами обработки, силы резания при фрезеровании относительно высоки.Так что легко утверждать, что, поскольку инструмент, установленный на револьверной головке, имеет двойную опору и, следовательно, большую жесткость, это чистый путь. Однако двойная опора означает большую вероятность столкновения с державкой, что затрудняет доступ к концам довольно дорогого режущего инструмента. Кроме того, доступный крутящий момент резцедержателя с приводом от револьверной головки составляет лишь часть крутящего момента фрезерного шпинделя многозадачного инструмента, что снижает некоторый выигрыш в жесткости.

Однако немного больший прогиб инструмента – это довольно небольшая плата за доступ ко всей длине инструмента.Это касается червячных фрез со шпинделем, которые, как правило, обеспечивают большую гибкость и стойкость инструмента, несмотря на необходимость менее агрессивных параметров резания. Некоторые производители станков даже добавили возможность автоматического переключения, чтобы износ инструмента мог распространяться по всем зубьям фрезы.

Комплект для производства зубчатых колес от Dontyne Systems рекламируется как комплексное решение для производства зубчатых колес, включая проектирование, обработку и измерения. Изображение любезно предоставлено Dontyne Systems

Выбор варочной панели также важен.Том Уэр, менеджер по продукции для зубчатых инструментов в Star SU LLC, Hoffman Estates, сказал, что доступно множество стилей фрезерных станков, покрытий, геометрии зубьев и основных материалов.

«Выбор варочной панели ничем не отличается от выбора любого другого режущего инструмента, поскольку вы должны выбрать подходящую основу и покрытие в зависимости от материала заготовки, объемов производства и бюджета», – сказал он. «Какой бы инструмент вы ни выбрали, просто знайте, что каждая форма уникальна, и вам понадобится своя плита для каждой шестерни.”

Игра ожидания

Купить несколько разных варочных панелей для некоторых – облом. Хотя резец из порошкового металла или быстрорежущей стали дешевле, чем твердосплавный, он все же стоит сотни долларов, а иногда и намного дороже. Помимо щедрого бюджета на инструменты, необходимо хорошее планирование, потому что время выполнения заказа даже для стандартной варочной панели лучше всего измерять в неделях и месяцах.

Альтернативой ожиданию специальной фрезы является фрезерование профиля зубчатого колеса с помощью фрезы с шаровой головкой, операция, которую поддерживают многие производители станков.Это может быть выполнено на многозадачном и некоторых токарно-фрезерных станках, но легко на 5-осевом обрабатывающем центре. Такое фрезерование отдельных зубьев, если это наиболее гибкий подход, действительно считается одним из самых медленных из всех методов производства зубчатых колес.

При наличии подходящего станка, программного обеспечения и режущих инструментов даже такие сложные детали, как эта, можно «сделать за одно». Изображение предоставлено Mazak

Несмотря на некоторые очевидные, хотя зачастую незначительные, недостатки, рост в этой области идет высокими темпами.Каждый источник в машиностроении сказал, что в последние годы он проявил большой интерес к зубофрезерным станкам, и были проданы сотни комплектов управления для изготовления зубчатых колес. Доступно множество таких пакетов и программ, в том числе зубофрезерные; зуботочение, которое часто используется для зубчатых колес внутреннего зацепления; и фрезерование.

Помимо управляющего программного обеспечения, некоторые производители предлагают измерительные циклы для измерения деталей в процессе. Это может быть большим подспорьем для новичков, которые учатся не только делать шестерни, но и измерять их.Правильно выполненные зубчатые колеса, изготовленные на многоцелевых станках и токарно-фрезерных станках, очень точны, а рейтинг Американской ассоциации производителей зубчатых колес находится в диапазоне от восьми до 10 (12 – самый высокий).

Доведите до предела

Майк Фиш, содиректор компании Dontyne Systems Ltd., разработчика программного обеспечения из Ньюкасл-апон-Тайн, Англия, специализирующейся на производстве зубчатых колес, имеет несколько иной взгляд на зубофрезеровку. Он сказал, что изготовление зубчатых колес – это гораздо больше, чем просто фрезы, станки и простые в использовании циклы программирования.Есть еще конструкция шестеренки.

«Если вы не специализируетесь на изготовлении зубчатых колес, может быть трудно понять, какое влияние даже очень небольшие отклонения в производстве могут иметь на точность зубчатых колес», – сказал он. «В зависимости от области применения форма зуба шестерни может варьироваться, и для оптимизации производительности часто применяются корректировки микронного размера. Вот почему наша компания сосредоточила свои усилия на замкнутой системе, которая помогает вам проектировать оборудование; точная обработка, несмотря на деформации, прогибы и износ инструмента; и проверьте результаты с помощью контрольной машины.”

Программный пакет Gear Production Suite компании или аналогичный пакет программного обеспечения необходим для людей, разрабатывающих и производящих свои собственные зубчатые передачи, но производители запчастей могут усомниться в необходимости и сказать, для чего предназначен этот вариант управления. Тем не менее, магазины, которые вооружаются лучшими возможными инструментами, наиболее успешны, особенно в таких сложных делах, как изготовление шестерен, сказал Рич Изли, бизнес-менеджер Dontyne Systems в Северной Америке.

«Настоящая сила такой системы в том, что она связывает процесс проектирования с производством», – сказал он.«Он предлагает автономное моделирование различных процессов изготовления зубчатых колес, включая зубофрезеровку, шлифование, формование, бритье и зуботаж. Он предоставляет траектории резания и функции проектирования инструментов для станков с ЧПУ, а также файлы контроля для станков для проверки зубчатых колес, КИМ и производственных измерительных систем.