1К62 станки – Токарный станок 1К62 – технические характеристики, паспорт, устройство

alexxlab | 21.02.2017 | 0 | Вопросы и ответы

Токарный станок 1К62 – технические характеристики, паспорт, устройство

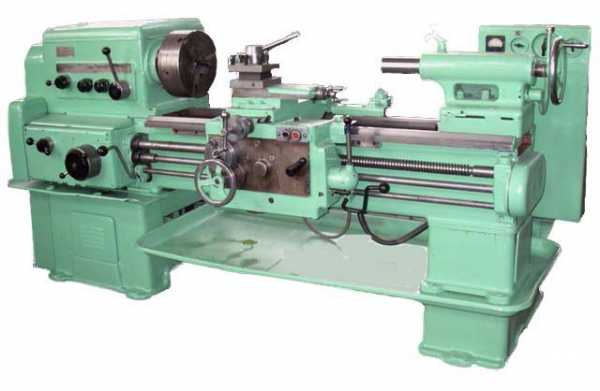

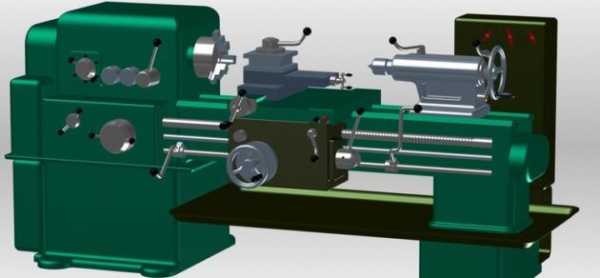

Токарный станок 1К62, который выпускался московским заводом «Красный пролетарий» на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка, которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку.

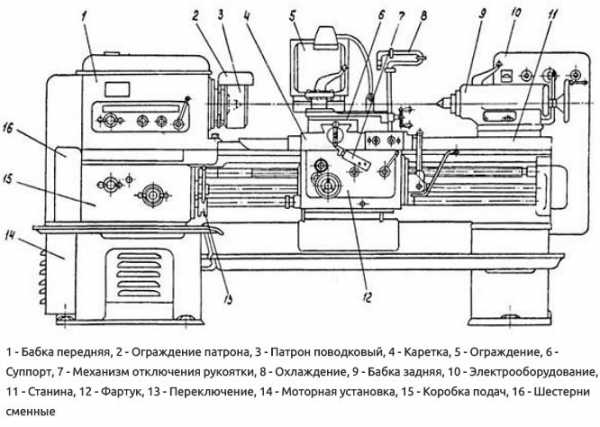

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

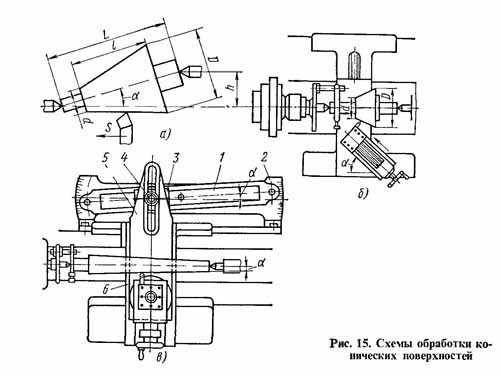

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

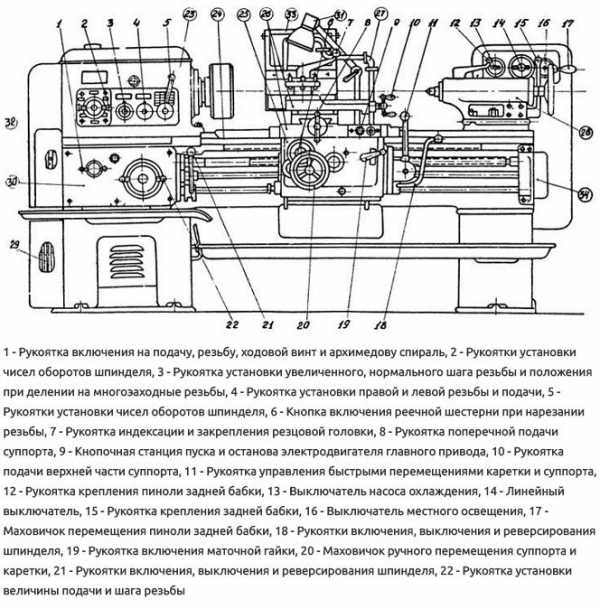

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

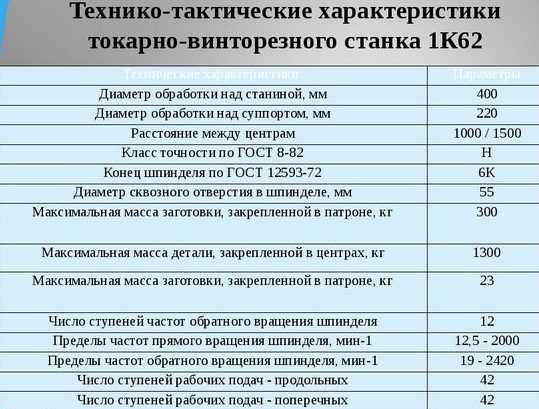

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц:

- Характеристики 1К62 — часть 1

- Характеристики 1К62 — часть 2

- Характеристики 1К62 — часть 3

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка

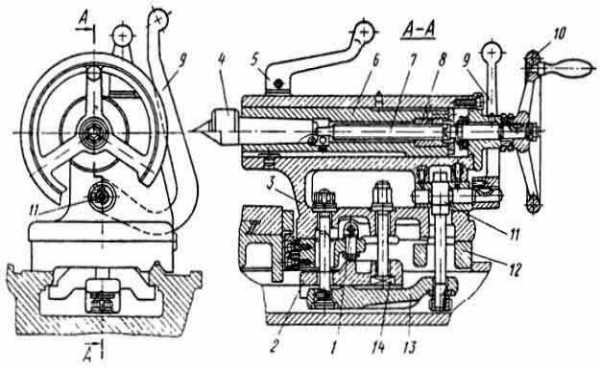

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

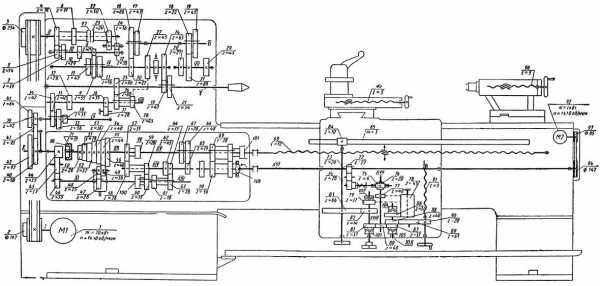

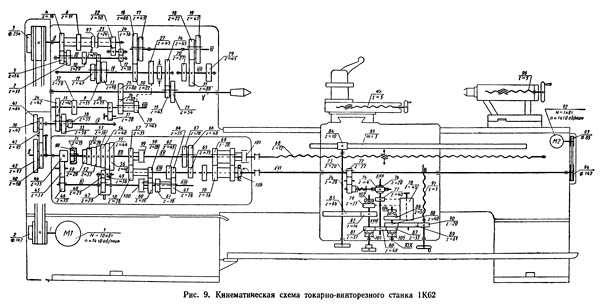

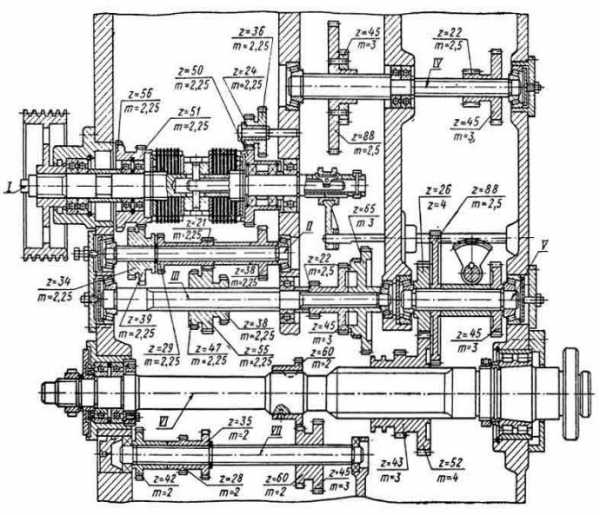

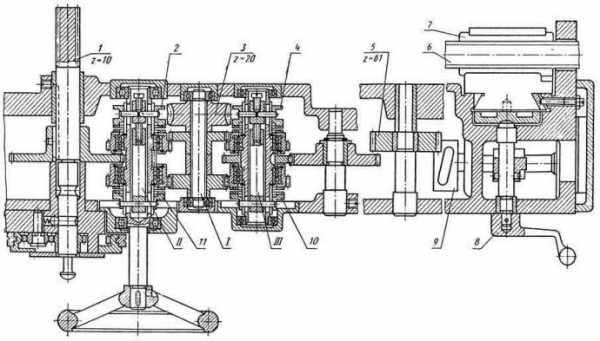

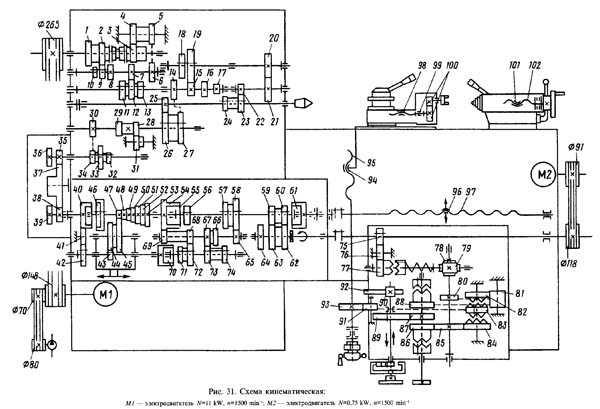

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

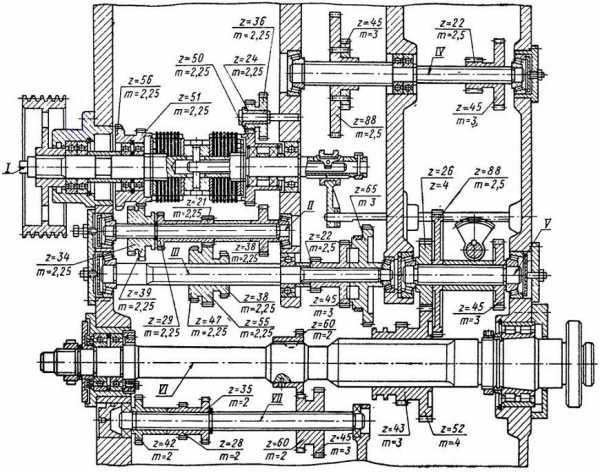

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

Механизм коробки скоростей

Задняя бабка 1К62

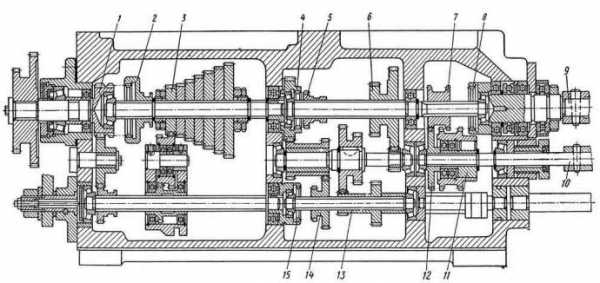

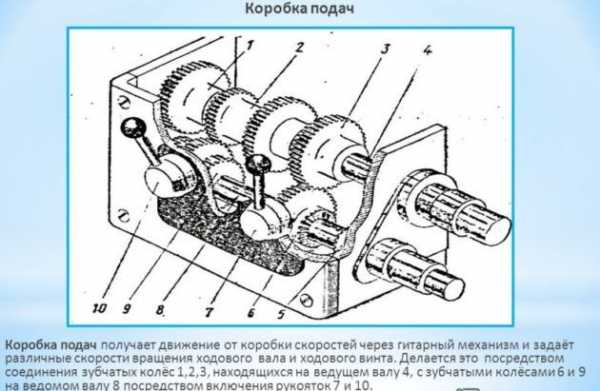

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

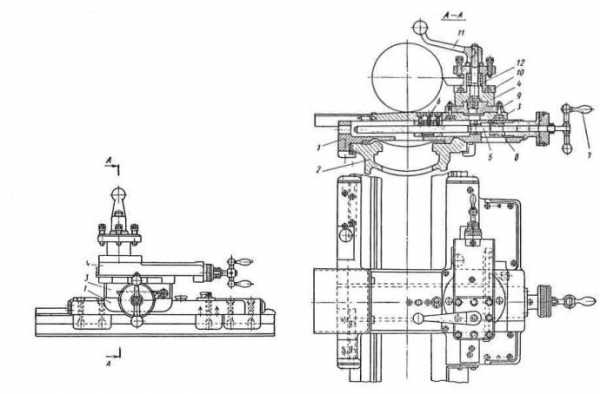

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Другие важные узлы в конструкции станка

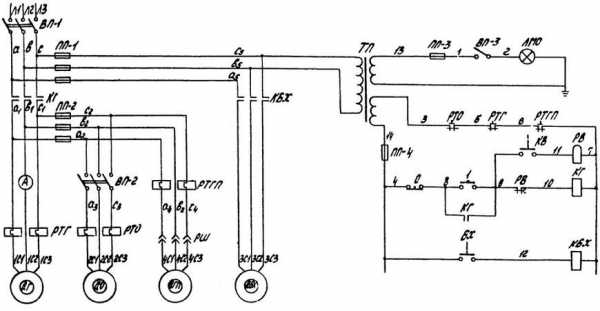

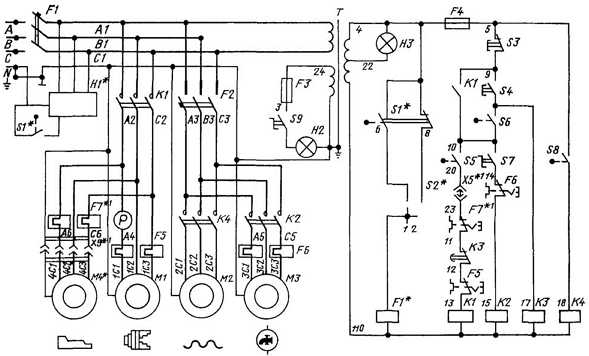

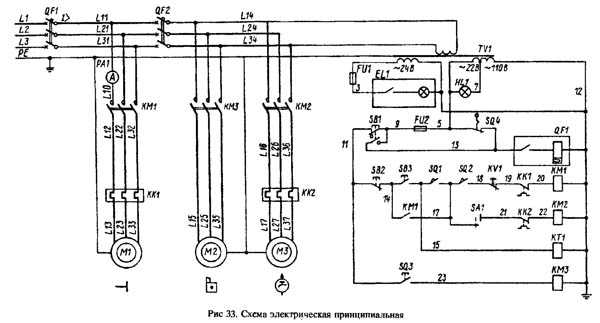

Конструкция токарного станка также включает в себя электрическую систему, с которой можно ознакомиться, изучив технический паспорт устройства. Такая система состоит из трех электрических цепей с различными характеристиками:

- управляющая цепь, для работы которой необходимо напряжение 110 В и ток с частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока с частотой от 3 до 50 Гц;

- электрическая цепь, которая используется для обеспечения работы осветительного оборудования станка, – напряжение 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажмите, чтобы увеличить)

Привод токарных станков 1К62 – это 10-киловаттный электродвигатель, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование и описано, как выполнять запуск станка и настройку всех его характеристик, осуществлять такие процедуры, не имея специальных знаний и навыков, не рекомендуется. Объясняется это тем, что и кинематическая, и электрическая схемы данного оборудования считаются достаточно сложными по своей конструкции.

Отдельные модели токарных станков, что обязательно указано в их паспорте, изначально сконструированы таким образом, что их силовая цепь может запитываться от электрической цепи с напряжением 220 В. Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Токарно винторезный станок 1к62: технические характеристики, обзор

Отлично знакомый тем, чей род занятий связан с точением и иной обработкой металлических болванок, токарно-винторезный станок 1К62 производился заводом «Красный пролетарий» в г. Москва на протяжении 15 лет. Будучи одной из ходовых моделей, был известен во всем Советском Союзе, как устройство, что дает возможность создавать детали типовых размеров более широкого перечня.

Станок предназначен для обработки сложных поверхностей: цилиндрических, внутренних, торцовых, конических и внешних, и для нарезки резьбы – с применением резцов, сверл, разверток, метчиков, плашек и зенкеров всевозможных форм и размеров. Буквенно-цифровой показатель модели 1К62 обозначает следующее: «1» – токарный станок, «6» – токарно-винторезный станок, «К» – поколение станка, «2» – высота центров.

Преимущества станка

Из описания токарно-винторезного станка 1К62 следует, что он подходит для работы с недлинными деталями большого диаметра. Инженерные возможности механизма разрешают выполнение широкого диапазона токарных действий: нарезку резьбы, обработку валов и дисков различных форм.

А легкая и простая настройка режимов считается его главным плюсом. За счет твердости узлов данного устройства, обеспеченной имеющимися в его механизме специальных опорных деталей, устройство применяется для обработки металлов, прошедших закалку.

Аппарат, прекративший свой выпуск в 1971 году, в реалиях современного производства результативно применяется для различных операций скоростного и силового характера, чего не сказать о доле современных токарных устройств.

Ценность модели 1К62 в глазах профессионалов и новичков в металлообрабатывающем ремесле достигается за счет перечня преимуществ:

- Узлы, цепи и прочие элементы конструкции имеют высокую жесткость и прочность.

- Широкий диапазон регулировки скорости подачи вращения.

- Эффективное разрезание отливок при использовании минералокерамических режущих элементов.

- Эффективное противостояние нагрузкам, вызванным вибрацией, за счет особой конструкции модели.

- Сменные шестерни, входящие в заводскую укомплектовку устройства.

- Уникальный электрический двигатель, мощностью 1 кВт и частотой оборотов вала 1410 в минуту, обеспечивает передвижение суппорта.

- Защита аппарата от сильных перегрузок и коротких замыканий обеспечивается тепловыми реле и плавкими предохранителями, имеющимися в электросхеме.

- Воздействие динамических нагрузок компенсируется специальными опорными элементами, что позволяет заниматься изготовлением деталей высокой точности.

- Для точения элементов в форме отлогого конуса задний узел станка может перемещаться в поперечном направлении.

- Сверхпрочные опорные детали в комплектации главного рабочего узла станка.

Когда в заднем узле машины 1К62 устанавливают инструмент для проделывания отверстий в болванках, есть возможность крепко совместить его с суппортом посредством особой конструкции замкового типа.

Инженерные возможности устройства предусматривают периодическую потребность в ограничении передвижений каретки в продольном направлении. Для этого используется особенный фиксирующий ступор, закрепляемый с лицевой стороны полки станины. При применении ступора скорость суппорта снижается.

В стандартный комплект к устройству входят мобильный и статичный люнеты, что исключают искажение длинных болванок в процессе их обработки. Мобильный люнет, установленный на каретке, дает возможность работы с отливками с поперечным сечением 2-8 см, а статичный, закрепленный на направляющих основания аппарата, с деталями с сечением 2-13 см.

Токарный станок 1К62: технические характеристики

Основные рабочие элементы этого устройства присущи любому другому устройству подобного типа, размещаемых на устойчивом основании: мобильный и фиксируемый в рабочем положении задний и статичный передний узлы, мобильный суппорт, в чьем специальном патроне закрепляются инструменты для резки. Суппорт движется за счет работы коробки подач и управляется посредством механизмов фартука.

Главный вал механизма – вращающийся в опорах вала переднего узла шпиндель, на чьем правом наконечнике устанавливается патрон для фиксации болванки. Он полый и имеет сквозное отверстие, куда обычно помещается заготовочный прут и фиксируется патроном. Вал вращается за счет коробки скоростей, установленной в левой части механизма.

За счет особого устройства коробки подачи, у главного вала имеется набор из 23 скоростей – от минимальной в 12.5 до максимальной в 2000 оборотов в минуту. Благодаря такому количеству, обеспечивается установка максимально надлежащей скорости резки для тех или иных видов работ.

По противоположным концам механизма расположены два рычага, обеспечивающих запуск производственной деятельности, ее прекращение и смену направления движения главного вала. А изменение его скорости вращения осуществляется посредством, находящихся на переднем узле, двух рычагов.

В стационарном основании аппарата находятся два направляющих узла: задний – для движения задней бабки и передний для – перемещения суппорта.

Инструменты для резки фиксируются на суппорте, который представляет собой набор различных, передвигающихся по разным направлениям, элементов, что гарантирует подачу инструмента для резки в различных направлениях.

Это гарантирует качественную обработку деталей различных поверхностей и сложности. Подача резца может осуществляться посредством ручного и автоматического способов. Ручная подача осуществляется посредством вращения рукояти, установленной на передней части фартука.

А автоматическая подача – при помощи ходового винта или вала, вращающихся с установленными скоростями. Нарезка резьбы осуществляется при помощи винта, прочие работы – при помощи вала. Подача движения, заимствуемого от ходовых винта и вала, производится при помощи специальных рычагов.

Коробка подач имеет жесткую связь с главным рабочим валом станка через гитару и устроена таким образом, что возможно устанавливать подачи, проходящих по ГОСТу, шагов метрических резьб, и большое множество других подач, требуемых в прочих токарных работах.

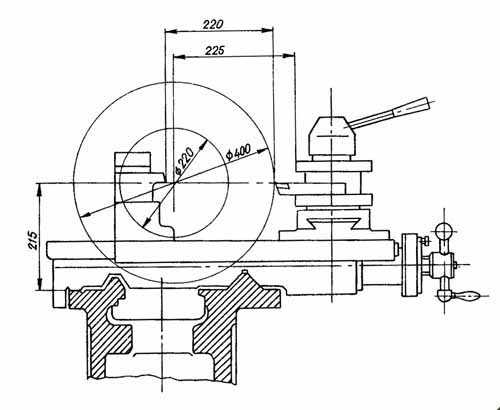

Универсальный станок предназначен для мелкого и индивидуального производства деталей и имеет следующие рабочие характеристики:

- по ГОСТу установленная точность класса Н, что характеризует ее как нормальную;

- устройство имеет следующие габаритные размеры: 2812 мм в длину, 1166 мм в ширину, 1324 мм в высоту. Его вес составляет 2140 кг;

- размер поперечника болванок над основанием аппарата в наивысшем значении – 400 мм, над суппортом – 220 мм;

- масса обрабатываемой болванки, закрепленной в цилиндре, в наивысшем значении – 300 кг, закрепленной в центре – 1300 кг;

- длина обрабатываемой болванки в наивысшем значении – 1000 мм;

- сечение резца в наивысшем значении – 25 см;

- число ступенчатых частот вращения шпинделя: прямого – 23, обратного – 12;

- крутящий момент в наивысшем значении – 2 кНм;

- перемещение пиноли в наивысшем значении – 200 мм;

- мощность электрического двигателя привода главного движения – 10 кВт, привода передвижений суппорта – 0.75 или 1.1 кВт;

- мощность охладительного насоса – 0.12 кВт.

Конструктивные особенности станка

Задний узел модели 1К62 представляет собой плиту, выдвижную гильзу и кожух с отверстием, и движется по направлению, заданному станиной. С помощью особого рычага выполняется ряд следующих операций: закрепление гильзы и заднего центра, устанавливаемых в заднем узле, и отладка вылета. Для удобства фиксации лезвий и сверл для производства деталей, отверстие в подвижной гильзе выполнено в виде конуса.

Основу коробки скоростей и заднего узла агрегата, чья отличительная черта – доступная элементарность составляющих! механизмов, образует ряд валов, с зафиксированным на одном из них шкивом, принимающим на себя от электрического двигателя вращательное воздействие. В трансмиссии находятся тройной, промежуточный, зубчатый и прочие блоки, опоры, фрикционная муфта и подшипники качения. Специальный насос обеспечивает смазкой движущиеся элементы коробки.

Передвижение суппорта вдоль и поперек осуществляется с помощью ходовых вала и винта, чью скорость вращения обеспечивает и корректирует механизм переключения частоты подач. В конструкции коробки следует отметить такие составляющие, как: валы и их опоры, переключаемые зажимные механизмы, шестерни, закрепленные между собой, блок Нортона.

Механизм переключения подач находится в нижней части станки аппарата, благодаря чему его ремонт и обслуживание заметно облегчаются. Благодаря гитаре со сменными зубчатыми колесами приводится в действие вал механизма подач.

С их же помощью он и связывается со шпинделем станка, благодаря чему достигается слаженность рабочих процессов подач и шпинделя, производимых суппортом. По валу аппарата переключения движется колесо с шестериком на одной поперечной грани, и с рычагом с десятью положениями на другой.

Разъемная гайка действующего винта, позволяющая суппорту перемещаться продольно, является важнейшей деталью фартука аппарата. Точность движения суппорта обеспечивается благодаря возможности гайки, из-за изнашивания нередко выходящей из строя, самоустанавливаться в отношении ходового винта.

Фартук данной модели, преобразующий движения винта и вала в поперечное движение суппорта и в осевое – каретки, действует следующим образом.

- Передача движения ходового вала на червячное колесо при помощи нескольких ступенчатых передач.

- При помощи соединительных муфт с поперечными зубьями оснащается перемещение суппорта по четырем направлениям.

На лице фартука устройства расположен специальный рычаг для введения в действие разъемной ходовой гайки и сцепления с ходовым винтом. Одновременная работа винта и вала для связи суппорта невозможна, что предусматривает специальный распределительный вал.

Самый важный элемент токарного аппарата – суппорт – имеет в своей конструкции следующие элементы:

- верхние резцовые салазки;

- каретка поперечная;

- нижние салазки.

Благодаря винту и беззазорной гайке с патроном осуществляется движение каретки по ходу нижних салазок. Путем ручного или автоматического воздействия (специальная рукоять или шестерни) передается вращение винту.

Сверху каретки находятся круговые, обеспечивающие ее передвижение, детали и поворотный диск, также имеющий направляющие, с установленным на них четырехпозиционным механизмом для держания резцов.

Технические показатели и особенности конструкции такого узла дают возможность помещать, относительно оси токарного станка, поворотный диск с механизмом держания резцов под любым удобным углом. Фиксируют диск в установленном положении специальные зажимы, являющиеся частью механизма каретки. Простота этого устройства позволяет использовать его даже новичкам в столярном деле.

Другие конструкционные нюансы

Электрическая система, являющаяся частью токарного станка, имеет в своем составе три гальванических цепи, имеющих разный коэффициент:

- управляющая гальваническая цепь, требующая напряжение 110 В и частоту тока 50 Гц

- гальваническая цепь, осуществляющая функционирование световых элементов аппарата, требующая 24/36 В напряжения с частотой тока 50 Гц

- силовая гальваническая цепь, требующая 380 В напряжения с частотой тока 3-50 Гц

Электропривод токарно-винторезного агрегата представляет собой двигатель общей мощностью 10 кВт и быстротой вращения вала 1450 оборотов в минуту. Довольно сложная конструкция схем этого устройства не предназначаются для запуска и отладки лицам, не имеющим опыта работы на станке и необходимого набора специализированных умений и знаний, даже согласно предписаниям из технического паспорта.

Видео: токарно-винторезный станок 1К62.

metmastanki.ru

Токарно-винторезный станок 1К62 – характеристики, паспорт, видео, фото

Давно уже не существует московского завода «Красный пролетарий», но станки, которые он выпускал, благодаря их надёжности по-прежнему работают на постсоветском пространстве. Со временем некоторые детали изнашиваются, а при интенсивном постоянном использовании станок необходимо менять. Найти теперь новый токарный станок 1К62 практически невозможно. Поэтому к основной маркировке (на новых станках) добавляются в конце буквенные обозначения, указывающие на дополнения или изменения в конструкции или характеристиках отдельных узлов агрегата.

Кроме усовершенствованных моделей токарного станка, работающего на протяжении нескольких десятилетий в разных отраслях машиностроения, инструментальных цехах и различных лабораториях по разработке сложных металлических конструкций, на рынке можно найти полные аналоги давно разработанного, но не устаревающего морально токарно-винторезного станка 1К62. Оборудование, произведённое в СССР, безотказно работает по сей день. Часто для придания ему товарного вида достаточно лишь подкрасить корпус, если техническое обслуживание проводилось регулярно и в полном объёме.

Некоторые станки требуют замены электрооборудования, шабровки или перешлифовки станины, и этот станок прослужит ещё долгое время. Но для проведения подобного ремонта потребуется техническая документация на станок с техническими характеристиками и размерами.

Паспорт и руководство по технической эксплуатации станка 1К62

Технические характеристики токарного станка 1К62

Модернизация

Токарно-винторезные станки нового поколения, созданные по образу и подобию 1К62, имеют комплектующие более высокого качества, созданные из прочных сплавов, отличающихся от тех, что использовались ранее. Изменилась и электросхема. Электрооборудование станков стало более надёжным, современное оборудование для работ по металлу может иметь разную мощность. Необходимую электрическую схему потребитель оговаривает с поставщиком оборудования в момент заключения договора на поставку. Неизменным показателем в электроприводах является степень безопасности сетей.

Электрическая схема 1К62

Усовершенствованный механизм управления отличается эргономичностью, что позволяет оператору токарного станка 1К62 не прилагать больших физических усилий, чтобы запустить или остановить станок. Шпиндель, муфта и тормоз делают пуск и завершение работы над заготовкой более плавными. Компьютерная разработка станин токарно-винторезных станков даёт возможность производить на любом из них продукцию высокой точности исполнения. Этому способствует и массивная чугунная станина, создающая идеальную жёсткость токарного станка. Такая схема сборки делает работу токаря физически более лёгкой.

Что можно производить на станке 1К62

Возможности токарно-винторезного станка 1К62 очень велики. На нём можно обрабатывать детали малого диаметра с незначительным весом и просто огромные. При закреплении заготовки в патроне, её вес может доходить до 300 кг. При закреплении детали в центрах, её вес может доходить до 1300 кг.

От объёма и массы детали, а так же тонкости работы над ней, зависит выбор рабочих инструментов, их размер и другие параметры. Для обработки торцевых поверхностей могут использоваться резцы, развёртки, свёрла, зенкера, метчики и плашки. Использования определённых видов инструмента, заготовка приобретает необходимую сложную форму шестигранника, конуса, цилиндра с резьбой или сложной внутренней структурой (в строгом соответствии с чертежом детали).

Универсальность технических характеристик токарно-винторезного станка 1К62 даёт возможность использовать его для обработки высокопрочных заготовок из закалённого металла, благодаря установке шпинделя на специальные подшипники, которые обеспечивают его жёсткость. Ударные нагрузки при обработке не повлияют на точность изготовления детали.

Применяется станок и для нарезки резьбы разной сложности. Она может быть внутренней и наружной, левой и правой.

Классификация резьбы

- Метрическая — является в России наиболее распространённой – это треугольные бороздки с углом расположения 60º. На чертежах обозначается в мм. Есть 2 вида – с мелким и крупным шагом, задаётся в зависимости от назначения.

- Дюймовая — имеет угол 55⁰. Применяется крайне редко, лишь для ремонта импортного оборудования. Детали с такой резьбой не разрабатываются для нового отечественного оборудования.

- Модульная — измеряется в модулях, для получения более понятного русскому человеку значения, цифру необходимо умножить на π≈3,14.

- Питчевая спиральная резьба, на чертежах отмечается в питчах. Это единица измерения, где определённые параметры делятся на число π≈3,14.

- Архимедова спираль – детали с этим видом резьбы больше всего похожи на ледобур. Саморезы являются яркими представителями класса деталей с таким типом резьбы.

- Цилиндрическая (трубная) – разновидность дюймовой резьбы. Угол может быть 55 и 60⁰, что регламентировано ГОСТ. Применяется для сращивания труб малого диаметра между собой без сварки и уплотнительных волокон.

- Трапецеидальная — равнобочная, имеет угол 30⁰. Используется в сложных поворотных механизмах реверсивных кранов с большой подъёмной силой и трансмиссиях.

- Упорная – не равнобочная 30⁰ резьба используется в конструкциях мощных прессов и домкратов. Существует ещё одна её разновидность — 0⁰ на стороне детали, испытывающей при работе большую нагрузку и 45⁰ со стороны, где нагрузки нет. ГОСТ 87 года.

На токарно-винторезном станке можно выполнить любую резьбу из перечисленных выше, и многие другие операции. Необходимо только разобраться с терминологией и обозначениями на чертежах и в настройках станка.

Узлы токарно-винторезного станка 1К62

Вся нагрузка равномерно распределяется на основании станка, которым служит станина. Она крепится на тумбах. С левой стороны на станине закреплена передняя бабка. В ней расположена коробка скоростей и шпиндель, прикреплённый к патрону. Справа располагается задняя бабка – эта деталь легко перемешается по продольной направляющей каркаса. С её помощью на станке крепятся заготовки разной длины. Режущие инструменты крепятся на суппорте (в центральной части токарного станка) в специальном держателе.

Суппорт токарно-винторезного станка 1К62 имеет два варианта подачи суппорта – продольную и поперечную. Определённую схему движения осуществляют 2 механизма, расположенных в фартуке. В зависимости от операции, выполняемой на станке, определяется, какой из механизмов будет задействован. Для расточки детали подачу осуществляет вращающийся ходовой вал, при выполнении резьбы – ходовой винт. Амплитуда движения суппорта определяется настройками коробки подач.

В нижней части станка, на станине закреплено корыто для отходов, к которым относится стружка и СОЖ, охлаждающая заготовки в процессе работы.

Кинематическая схема токарно-винторезного станка 1К62

Система смазки 1К62

Схема системы смазки такова, что весь процесс происходит автоматически. Резервуар, из которого масло начинает своё движение по системе, находится в корпусе передней бабки, вернее, в нижней его части. Чтобы масло достигало каждого, требующего смазки, элемента токарного агрегата, от резервуара идёт трубопровод, обеспечивающий циркуляцию масла по системе.

Смазка приводится в движение плунжерным насосом, который втягивает масло внутрь системы трубок идущих к разным узлам станка. Сам насос, находящийся на нижней крышке фартука, приводится в действие эксцентриковым кулачком, которому передаёт движение вал. Продвигаясь по системе, масло попадает через фильтр к переднему подшипнику шпинделя и на лоток. Собственный вес масла не позволяет ему задерживаться на частях в большом количестве. Стекая произвольно вниз, оно смазывает зубчатые колёса, втулки и остальные части механизма, расположенные ниже.

Задний подшипник имеет 2 способа смазки. Вторым, дополнительным, является фитильный способ смазки. Наличие масла в системе можно увидеть в левой стороне верхней крышки передней бабки, где через небольшое окошечко хорошо видна струя смазочного вещества.

В смазочной системе 1К62 используется пластинчатый фильтр. Его характеристика такова, что для очистки вытаскивать из корпуса его части не нужно, достаточно лишь прокрутить рукоятку 2-3 раза. Такой способ очистки фильтра предусмотрен производителем, в течение первого года эксплуатации, как ежедневная процедура. На более поздних сроках использования этот ритуал может стать еженедельным.

Поперечная рейка станины, по которой перемещается суппорт, смазывается в ручном режиме по мере необходимости. Для этого служит краник, расположенный над ней.

Техническое обслуживание

Существует ряд правил, которые помогут содержать токарно-винторезный станок 1К62 в прекрасном рабочем состоянии на протяжении всего срока его использования.

- Осмотр станка на отсутствие видимых повреждений до включения электросети. На слух оценить работу двигателя. Через минуту после запуска двигателя проверить подачу масла в систему. При наличии посторонних звуков, необходимо разобраться, что их создаёт – механизмы фартука, коробка скоростей или другие механизмы. Особое внимание необходимо уделить устройствам подачи и удержания заготовки и предохранительного щитка. При малейшей неисправности необходимо приостановить работу и провести ремонтные работы и отладку оборудования.

- Согласно карте смазки, необходимо менять масло в резервуаре, чистить фильтр и трубы системы. Делать профилактические осмотры и промывку агрегатов. Своевременно менять резцы, что снизит нагрузку на двигатель.

- Ничего, кроме обрабатываемой заготовки, на рабочем месте быть не должно. Это убережёт от несчастных случаев и поломок механизма.

- Делая перерыв в работе, не оставлять двигатель работающим. При выполнении задач, не требующих автоматической подачи, суппорт необходимо отключать, выставив трензель в нейтральное положение.

- После смены необходимо протереть поверхность от грязи и масла при помощи ветоши, смоченной в керосине. После чего смазать неокрашенные поверхности маслом, что будет препятствовать возникновению ржавчины.

- Ежемесячно проводить генеральную чистку механизмов и внутренней стороны кожухов. Не долить, а полностью сменить масло и смазать все узлы станка в соответствии с указаниями производителя. Промыть фильтр керосином.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Токарный станок 1К62 – технические характеристики

Токарный станок 1К62 выпускался заводом «Красный пролетарий» в г. Москве в течение 15 лет. Являясь популярной моделью, был известен на территории всего СССР, как оборудование, которое позволяет серийно изготавливать разнообразные изделия с типовыми размерами.

Для чего необходим токарный станок

На токарном агрегате 1К62 можно обрабатывать болванки со сложными и криволинейными поверхностями и нарезать резьбы, применяя такие металлорежущие инструменты, как:

- резцы;

- сверла;

- развертки;

- метчики;

- плашки и зенкеры всех видов и размеров.

Диапазон возможностей токарно-винторезного станка 1К62 довольно широк. На нём можно обрабатывать изделия, как небольшого диаметра с малым весом, так и крупные детали. При фиксации болванки в патроне, её вес может достигать показателя 0,3 т. При фиксации изделия в центрах, его масса может достигать показателя 1,3 т.

Кроме традиционных токарных задач, станок 1К62 позволяет выполнять точение любой из пяти типов резьбы:

- архимедовой;

- модульной;

- питчевой;

- метрической;

- дюймовой.

Агрегат оборудован, установленным на особых подшипниках, жёстким шпинделем, что предоставляет возможность обрабатывать болванки из закалённой стали. Модификация 1К62 относится к станкам лобовой серии. Другими словами, этот станок, способен обрабатывать детали с большим диаметром, но малой длиной. Устройством предусмотрена торцевое регулирование задней бабки, дающая возможность точить пологие конусы.

Токарное дело

Достоинства модели

Перечень основных достоинств, благодаря которым ценность токарно-винторезного станка 1К62 является оправданной как у мастеров, так и среди любителей:

- Возможность настройки параметров подачи и скорости вращения в довольно широком диапазоне.

- Передаточные цепи токарного станка 1К62, его некоторые узлы и компоненты его устройства характеризуются высокими показателями прочности и жёсткости.

- Устройство агрегата, оборудованного мощным двигателем, собрано так, чтобы эффективно противостоять вибрационным воздействиям.

- Стандартный комплект станка включает два люнета для исключения во время обработки деформации длинных деталей и запасные зубчатые колеса, передающие движущий момент от передней бабки на коробку переключения скоростей.

- Станок даёт возможность, выполнять высокоточную обработку изделий даже при ударных нагрузках (их воздействие отлично компенсируют специальные подшипники).

- Специальный электропривод, мощность которого равна 1 кВт, обеспечивает движение суппорта станка. Выходной вал этого электропривода, отвечающего за быстрое перемещение суппорта, оборачивается со скоростью до 1410 об/мин.

- Задняя бабка агрегата способна перемещаться в поперечном направлении, что даёт возможность применять станок 1К62 для обработки пологих конусовидных заготовок.

- В электрической цепи станка есть плавкие вставки и тепловые автоматы, для защиты его от КЗ и перегревов во время работы.

- Шпиндель токарно-винторезного станка 1К62 оснащён высокопрочными подшипниками.

- В случаях, когда в задней бабке установлено сверло для выполнения отверстий в деталях, ее можно прикрепить с нижней частью суппорта жёстким способом благодаря специальному фиксатору, при этом она может перемещаться посредством механического привода.

- Станок обладает высоким показателем виброустойчивости.

- Разработанный, более шестидесяти лет назад, токарный станок 1К62, способен с одинаковой эффективностью применяться для осуществления как силовых, так и скоростных токарных задач, что присуще далеко не каждому современному агрегату.

Обзор токарного станка 1к62

Особенности устройства станка

С целью общего понимания устройства станка следует ознакомиться с его основными узлами:

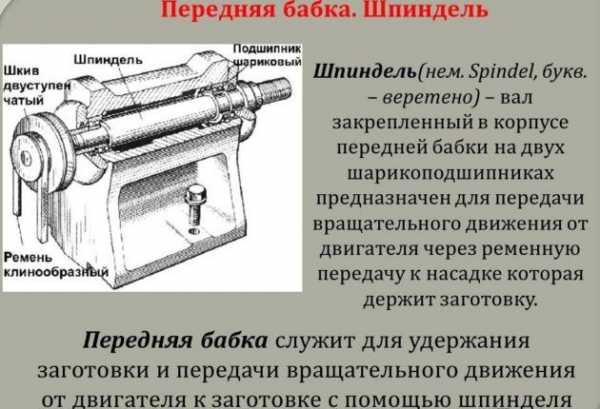

- Передняя бабка — это главный функциональный орган, включающий в себя чугунный корпус, шпиндельный узел и коробку для переключения скоростей. Она предназначена для фиксации и обеспечения вращения обрабатываемой заготовки. Ключевым элементом передней бабки является шпиндель, обладающий формой стального пустотелого вала. В передней части шпинделя выполнена стандартная резьба.

- Гитара — предусмотрена для настройки подачи или шага выполненной резьбы станка благодаря установке соответствующих запасных зубчатых колес. В современных моделях станков фактически не применяется.

- Коробкой подач называется узел агрегата, который передает вращательный момент от шпинделя к ходовому винту и валу. Она отвечает за изменение числа оборотов в минуту при вращении ходового вала, чем достигается продольное и поперечное движение суппорта с установленной скоростью.

- Станиной является основание из чугуна, где размещены главные механизмы станка. Вверху станина включает в себя две плоские и две призматические направляющие полосы для движения задней бабки и суппорта. Станина смонтирована на двух тумбах.

- Фартук предназначен для трансформации вращения ходового вала в прямолинейное движение суппорта.

- Суппортом называется один из основных элементов токарно-винторезного станка 1К62, обеспечивающий продольное, поперечное и наклонное, по отношению к оси агрегата, движение резцедержателя с резцом. Резец может передвигаться как вручную, так и автоматически в продольном и поперечном направлении по отношению к станине. Суппорт включает в себя каретку, фартук, механизмы поперечных салазок, механизмы верхних салазок, механизмы держателя резцов.

- Задняя бабка предназначена для фиксации конца длинных заготовок во время обработки и для установки и подачи таких режущих инструментов, как сверла, зенкера, развертки.

- Шкаф с электроаппаратурой обеспечивает пуск электропривода, запуск и остановку станка, контролирует работу коробок скоростей и подач, контролирует работу механизма фартука и т. д. с помощью соответствующих органов управления (рукояток, кнопок, маховиков).

Деталь станка-гитара

Система смазки основных элементов

Система смазки токарно-винторезного станка 1К62 предусматривает автоматическое смазывание рабочих элементов агрегата. Масляная ёмкость является стартовым компонентом в системе. Она расположена в корпусе передней бабки, точнее, в нижней его части. Разводка трубопроводов в системе обеспечивает попадание масла на, нуждающийся в смазке, компонент станка.

Смазывающая жидкость приводится в действие плунжерным насосом, который выталкивает её в систему трубок, подходящим к различным частям агрегата. Этот насос расположен на нижней крышке фартука. Он работает благодаря кулачковому механизму, который, в свою очередь, движется за счёт вала.

Перемещаясь по системе, смазка попадает сквозь фильтр к фронтальному шпиндельному подшипнику и на лоток. Вес жидкости не позволяет маслу оставаться на узлах в больших объёмах. Таким образом, смазка произвольно стекает вниз и попадает на зубчатые колеса и другие узлы механизма. Задний шпиндельный подшипник смазывается двумя методами.

Ко второму, вспомогательному, относится фитильный метод смазки. Определить наличие масла в системе, можно посмотрев в маленькое окошечко в левой части верхней крышки передней бабки, где отчётливо будет видна струя смазочной жидкости. Поперечная рейка станины, по которой движется суппорт, смазывается вручную по мере необходимости. С этой целью предусмотрен краник, который размещён над ней.

Технические характеристики

Паспорт содержит в себе основную информацию про станок 1К62, технические характеристики его описываются, начиная с базовых параметров:

- значение предельно-допустимого диаметра обработки: над суппортом – 22 см; над станиной – 40 см;

- допустимая длина болванки равна 150 см;

- максимальный вес обрабатываемой детали: в патроне – не превышает 0,5 т., в центрах – не превышает 1,5 т;

- общая масса равна 2,14 тонны;

- габариты – 2810*1170*1330 мм.

Шпиндель станка имеет такие характеристики, как:

- диаметр отверстия – 4,7 см;

- диаметр прута – не превышает 4,5 см;

- число скоростей вращения – 25 шт;

- предельно допустимые показатели частоты вращения – от 12,5 до 2000 об/мин;

- частота на обратном ходу – не выше 2420 об/мин;

- марка шпиндельного конуса – М6.

Параметры подач суппорта:

- величина хода каретки: 133, 93 и 64 см;

- величина поперечного хода суппорта – до 25 см;

- число ступеней продольных подач – 49 шт;

- скорость подачи при интенсивном движении: продольная – 3,4, поперечная – 1,7 м/мин;

- число типоразмером точёной резьбы метрического типа – 44 шт;

- предельно-допустимый шаг точения резьбы – от 0,1 до 19,2 см.

Видео: Токарный 1К62

promzn.ru

Токарно-винторезный станок 1К62 | Токарные металлорежущие станки

Назначение токарно-винторезного станка 1К62 – наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно-и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы и т. д.

Технические характеристики станка 1К62

- Наибольший диаметр детали, устанавливаемой над станиной, 400 мм

- Расстояние между центрами в мм 710, 1000 и 1400

- Диаметр отверстия шпинделя в мм 47

- Число значений частот вращения шпинделя 23

- Частота вращения шпинделя в об/мин 12,5-2000

- Число подач 42

Подачи на 1 оборот в мм:

- Продольные 0,07 – 4,16

- Поперечные 0,035 – 2,0

Шаг нарезаемой резьбы:

- Метрической в мм 1-192

- дюймовой (число ниток на 1″) 2 – 24

- модульной в мм (0,5-48)Pi

Мощность электродвигателя 10кВт

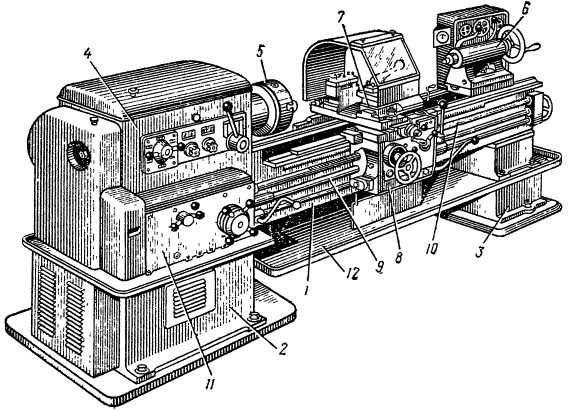

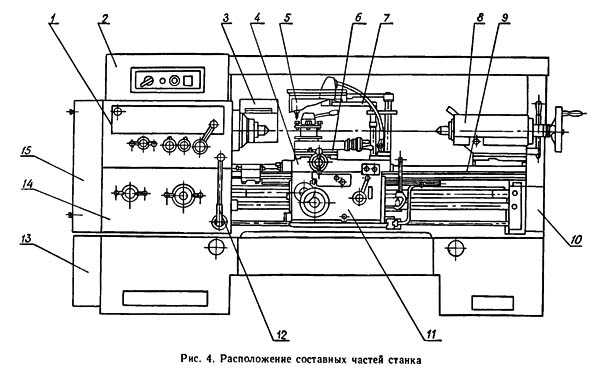

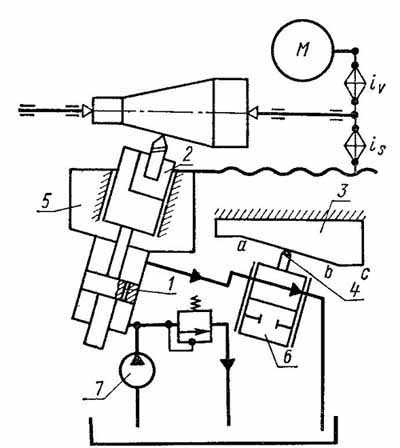

На рисунке 1 показан токарно-винторезный станок 1К62. Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена передняя бабка 4. В ней имеется коробка скоростей со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Рисунок 1 – Токарно-винторезный станок 1К62

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй – при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость. Кинематическая схема станка 1К62 представлена на рисунке

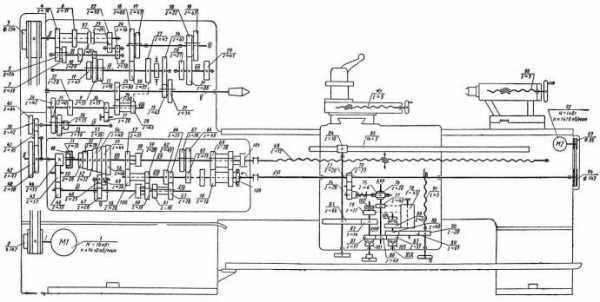

Рисунок 2 – Кинематическая схема токарно-винторезного станка 1К62

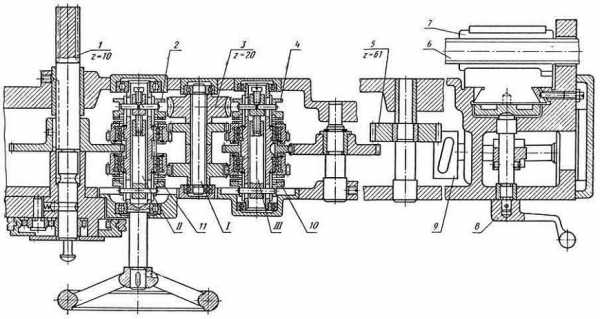

Главное движение

Главным движением в станке 1К62 является вращение шпинделя, которое он получает от электордвигателя 1 через клиноременную передачу со шкивами 2-3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи зубчатых колес: 4-5 или 6-7, 8-9 или 10-11, или 12-13, вал IV, колеса 14-15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16 – 17 и 18 – 19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15 – 21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта – при передаче вращения через перебор. В действительности количество значений ча¬стот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22 – 23, 24 – 12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи

Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25 – 26, а при нарезании резьбы с увеличенным шагом – от вала VI через звено увеличения шага и далее через зубчатые колеса 27 – 28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21 – 20, 29 – 19, 17 – 27 – 28, вал VIII

- шпиндель V, колеса 21 – 20, 29 – 19, 16 – 30, 27 – 28, вал VIII

- шпиндель V, колеса 21 – 20, 31 – 18, 17 – 27 – 28, вал VIII

- шпиндель V, колеса 21 – 20, 31 – 18, 16 – 30, 27 – 28, вал VIII.

С вала VIII токарно-винторезного станка 1К62 движение передается по цепи колес 32 – 33 или 34 – 35, или через реверсивный механизм с колесами 36 – 37 – 38, сменные колеса 39 – 40 или 41 – 42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. 1. Вращение передается через зубчатые колеса 44 – 45 – 46 на вал XI, затем через колеса 47 – 48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50 – 56) и далее по цепи зубчатых передач 57 – 58, 59 – 60, 61 – 62 или 63 – 64 через колеса 65 – 66 или 64 – 67 – валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае – через муфту 101, во втором – через пару 69 – 70 и муфту обгона 106. 2. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44 – 71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49 – 48 – 47 валу XI и далее, через муфту 100 – валу XIII, а от последнего далее по цепи первого варианта.

Продольная и поперечная подачи суппорта

Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73 – 74 и червячную пару 75 – 76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт – 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77 – 78 – 79 или 80 – 81 валу XVIII и далее парой 82 – 83 – реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77 – 78 – 86 или 80 – 87

Рисунок 3 – Коробка скоростей станка 1К62

вращение передается валу XIX и далее через зубчатые колеса 88-89-90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта

Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93-94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Рассмотрим отдельно некоторые узлы токарно-винторезного станка 1К62.

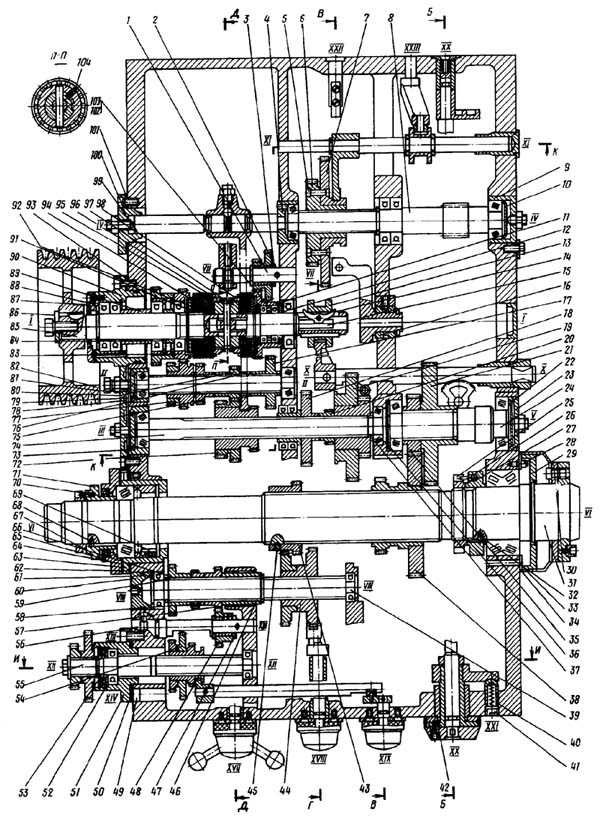

Передняя бабка

Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56- z = 51, или через колесо z = 50 и промежуточный блок z = 24 – z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 – z = 55 – z = 38. В левом положении блока z = 43 – z = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 – z = 43, а в правом положении этого блока – через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно – с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

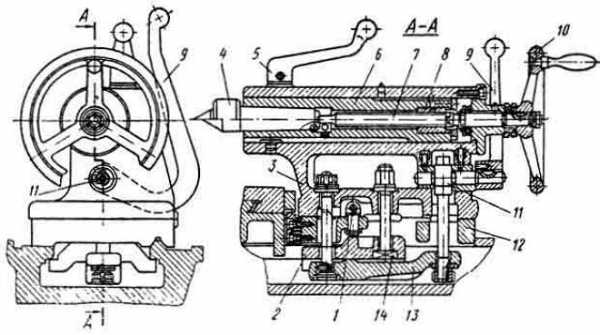

Задняя бабка

Задняя бабка 1К62 имеет плиту 12 и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7-8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней

Рисунок 4 – Задняя бабка станка 1К62

и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может сме¬щаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 задняя бабка может закрепляться на станине станка 1К62. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др).

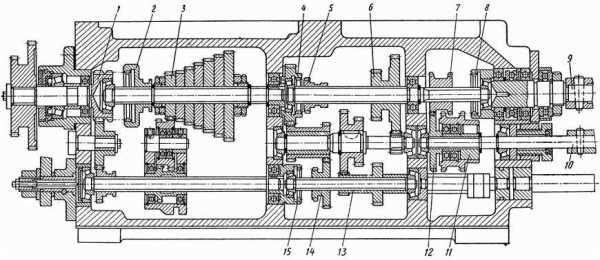

Коробка подач

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3, блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11-12 вращается ходовой вал 10.

Рисунок 5 – Коробка подач станка 1К62

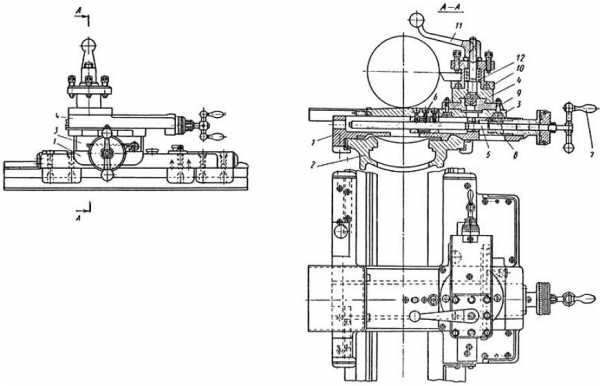

Суппорт

Суппорт состоит из следующих основных частей: нижних салазок 1 для продольного перемещения суппорта токарно-винторезного станка 1К62 по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической

от зубчатого колеса 8.

Рисунок 6 – Суппорт станка 1К62

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки против часовой стрелки резцедержатель 10 приподнимается пружиной 12 – одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку в обратном направлении.

Механизм фартука

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала 1 передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное – винтом, вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал токарно-винторезного станка 1К62, чтобы нельзя было включить подачу суппорта от них одновременно.

Рисунок 7 – Механизм фартука станка 1К62

Похожие материалы

www.metalcutting.ru

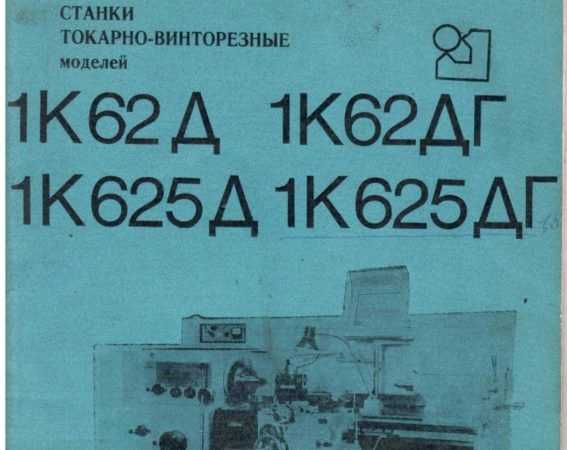

Токарный станок 1К62Д: паспорт и технические характеристики

Токарный станок 1К62Д – популярный агрегат для предпринимателей среднего звена, аппарат легко используется без применения дополнительных условий, выполняет нарезку резьбы любой сложности, а также проводит обработку металлических заготовок разных размеров.

Общая информация и функциональность

Применяется станок модели 1К62Д часто в индивидуальных мастерских и на производствах небольших размеров. Эта разновидность токарной установки была разработана на базе зарекомендовавшего себя стандартного образца 1К62, его производительность и точность работы оценили многие мастера этого дела.

Токарный станок 1к62

Кроме стандартной модификации, выпускается несколько разновидностей установок, предназначенных для специализированных работ потребителей.

Токарный станок 1К62Д имеет уникальную конструкцию шпинделя, он устанавливается на подвижных подшипниках. Такая особенность позволяет обеспечить требуемую максимальную жесткость при одновременном поддержании точности обработки. Дополнительно поддерживается ударный режим работы без потери производительности и снижения точности нарезания резьбы.

Преимущества станка

Винторезный агрегат модификации и 1К62Д обеспечивает работу с заготовками из жаропрочного металла, прочной инструментальной стали. Эти материалы предполагают тяжелые формы обработки с максимальными нагрузками на главные элементы конструкции:

- привод;

- электрические схемы;

- коробку переключения скоростей.

Присутствие выемки в неподвижной станине (ГАП) дает возможность закреплять детали с радиусом, превосходящим расстояние между центрами. Паспорт базовой модели имеет ограничение по этому параметру до 435 мм, а модификация с ГАПом увеличивает допустимое значение до 630 мм.

Достоинствами модели считаются:

- Довольно увеличенная мощность основного привода.

- Весь станок, каждое его звено отличаются высокой прочностью и общей целостностью.

- Точение выполняется в условиях высокой надежности и безопасности мастера.

- Конструкция отвечает требованиям вибрационной устойчивости.

- Расширен диапазон допустимых частот при вращении шпинделя.

Установка отлично показывает себя в режиме силовой обработки заготовок на высоких скоростях.

Технические показатели

Паспорт установки содержит детальную информацию о допустимых материалах, размерах и других тонкостях обработки заготовок.

Паспорт станка имеют полную информацию о тонкостях обработки заготовок

Технические характеристики токарного станка:

- Максимальный диаметр детали: над станиной – 435 мм, значение над суппортом равняется 224 мм.

- Допустимая длинна детали – 1,5 тыс. мм.

- Число скоростей шпинделя – 23.

- Частота вращения – от 12,5 оборота в минуту до 2 тыс.

- Сечение резца доходит до 25 мм.

- Привод имеет мощность 11 кВт.

- Масса токарной установки 2,7 тыс. кг.

Вид питания: допускается работа в сетях 220 B, но для увеличения производительности и максимальной функциональности необходимо обеспечить подключение к 380 B. сети. Эта информация содержится в паспорте станка.

В сравнении с базовой моделью 1К62, современная установка имеет улучшенные параметры допустимого диаметра заготовки и ее длинны.

Передняя бабка

По паспорту установки передняя бабка предназначена для передачи на шпиндель установленной частоты вращения.

Каждая отдельная операция, которую выполняет мастер, характеризуется различной частотой, скорости устанавливаются коробкой передач. Устройство передней бабки обуславливает следующие возможности обработки:

- Нарезка резьбы с фиксированным шагом, увеличенным в 4 раза шагов, увеличенная в 16.

- При нарезке наблюдается увеличение передаточного числа соответственно в 8, 32.

- Обуславливается нарезание правосторонней резьбы, обратной левой.

- Агрегат проводит создание многозаходных типов резьбы.

Коробка подач

Конструкция и основной механизм модуля подач отвечает за создание определенных видов резьбы, манипуляция осуществляется при помощи ходового винта с фиксированным шагом в 12 мм. При этом звено увеличение текущего шага не используется. По паспорту этим способом легко нарезать следующие варианты резьбы:

- Метрическую с минимальным шагом 0,5 мм, а максимальное ограничение шага – 12 мм.

- Дюймовую резьбу: шаг начинается с 2 ниток, ограничивается 24.

- Модульную от 0,5 до 3 модуля.

- Питчевая 1–96.

При использовании механизма, предназначенного для увеличения текущего шага, мастера могут нарезать резьбу с превышающим шагом в 32 раза. Агрегат является универсальным, но у каждой детали есть свой предел эксплуатации. Перед работой на аппарате специалисты обязаны пройти лекции по технике безопасности и изучить паспортные особенности станка.

Задняя бабка установки

Передвигаясь по специальным направляющим, задняя бабка устройства дополнительно прикрепляется к станине. Для выполнения работ необходимо определенное закрепление этого узла станка, играет роль фиксаторов эксцентрик рукояти и простая система рычагов. Закрепление пиноли дополнительно производится рукояткой, а ее смещение обуславливается вращательными движениями маховика.

Используя поперечные смещения задней бабки, а также допускается обработка конусов пологой формы. Манипуляция позволяет выполнять ювелирную обработку деталей небольших габаритов, аппарат нарезает в таком положении метрическую резьбу минимальной глубины.

Тонкости работы с фасонными заготовками и деталями конической формы

Технические характеристики модификации 1К62Д позволяют выполнять обтачку и нарезание необходимой резьбы на деталях конической формы, а также фасонных болванках. Обработка этих заготовок выполняется по двум методикам.

Необходимо добиться смещения корпуса задней бабки в поперечной плоскости. При определенном угле расположения оси центров и оси самой заготовки резец способен обтачивать детали конической формы. Но по причине несимметричного расположения центровых отверстий относительно центрам установки изготовить конус идеальной формы невозможно.

Использование для работы копировального модуля, который закрепляется на задней части станины кронштейнами.

Кронштейн для закрепления копировального модуля

Правильно подбирая угол закрепления легко добиться идеальной конусообразной формы детали.

Такой способ обработки позволяет получить универсальный конус, деталь будет любой допустимой длинны. Такой вид обработки позволяет получить конус правильной формы.

Если заменить копировальную конусную линейку фасонной, то функциональность станка еще больше расширяется. Специалисты могут обрабатывать фасонные поверхности заготовок ступенчатого вала.

Станок модификации 1К62Д поддерживает режим максимальных нагрузок, обработку деталей ударным способом. Большим преимуществом является неприхотливость выбора материалов заготовок, несложно работать даже со стальными, чугунными прочными деталями.

Перед запуском аппарата необходимо провести наладку резцов, станок обязан выполнить несколько заготовок минимальной, средней и высокой сложности.

Отзывы

Олег Владимирович, 46 лет, предприниматель:

«Использую модель станка 1К62Д в собственной мастерской по ремонту автомобилей. Как только начинал собственное дело вложился деньгами для приобретения именно этого оборудования, не жалею. Станок не подводил, стабилен после 20 лет использования, точность обработки автомобильных валов сохранилась. Со временем докупил несколько дополнительных модулей, манипуляция расширила возможности базовой обработки. Теперь проблем с обточкой деталей и нарезкой новой резьбы не возникает».

Сергей, 35 лет, работник цеха металлообработки:

«В нашем цеху дальнее место занимает машина СССР образца 1К62Д. Но если требуется нарезать резьбу на небольшой детали, то все работники знают – старый агрегат 1К62Д не подведет. Нарезка резьбы, заточка и обточка конусов всегда выполняются не на модернизированном оборудовании, а на этой машине, ее точности позавидует любой альтернативный станок».

Видео по теме: Как правильно смазывать токарный станок 1к62

promzn.ru

1К62Д, 1К62ДГ Станок токарно-винторезный универсальныйпаспорт, руководство, схемы, назначение, описание, характеристики

Сведения о производителе токарно-винторезного станка 1К62Д

Изготовитель токарного станка модели 1К62Д, 1К62ДГ – Челябинский Станкостроительный завод №78 имени Серго Орджоникидзе, ФНПЦ “Станкомаш”, основанный в 1935 году.

Производимая продукция: станки токарно-винторезные: 1К62Д, 1К625Д, ТС-30, ТС-70, ТС-75, ТС-85 компактные токарные станки ТВ-250.

Станки, выпускаемые Челябинским Станкостроительным заводом №78 имени Серго Орджоникидзе

1К62Д, 1К62ДГ Назначение и область применения токарно-винторезных универсальных станков

Станки токарно-винторезные моделей 1К62Д, 1К62ДГ предназначены для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8″, 7/16″, 8, 10 и 12 мм. Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ15150 в зависимости от заказ-наряда.

Основные достоинства предлагаемой серии станков – высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии – универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом “Красный пролетарий”.

Кроме базовой модели в составе серии представлены несколько модификаций станков, учитывающих индивидуальные запросы потребителей. Особенности той или иной модификации нетрудно проследить по маркировке станка.

Пример обозначения станка: станок токарно-винторезный модели 1К625ДГУ.1500. Г – ГАП (выемка в станине). 1500 – наибольшая длина обрабатываемого изделия. 1К625Д – наибольший диаметр обрабатываемого изделия увеличен до 500 мм. (У базовой модели – станка 1К62Д – наибольший диаметр обработки 435 мм).

Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

Станки могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

Выемка в станине (ГАП) позволяет устанавливать и обрабатывать заготовки, радиус которых превышает расстояние, ограниченное высотой центров

Например, наибольший диаметр заготовки, устанавливаемой над станиной станка 1К62Д – 435 мм, а станок 1К62ДГ с ГАПом дает возможность изготавливать деталь с наружным диаметром 630 мм.

Модификации универсального токарно-винторезного станка 1К62Д:

- 1К62Д – Ø 435 мм, базовая модель токарно-винторезного станка нормальной точности

- 1К62ДГ – Ø 435 мм, (Ø 630 мм над выемкой), станок нормальной точности с выемкой в станине

- 1К625Д – Ø 500 мм, станок с увеличенным диаметром обработки

- 1К625ДМ – Ø 500 мм, станок с увеличенным диаметром обработки и тормозной муфтой

- 1К625ДГ – Ø 500 мм, (Ø 700 мм над выемкой), станок с увеличенным диаметром обработки с выемкой в станине

- 1К625ДГМ – Ø 500 мм, (Ø 700 мм над выемкой), станок с увеличенным диаметром обработки с выемкой в станине и тормозной муфтой

- 1К625ДФ1 – Ø 500 мм, станок с увеличенным диаметром обработки с УЦИ

- 1К625ДГФ1 – Ø 500 мм, (Ø 700 мм над выемкой), станок с увеличенным диаметром обработки с выемкой в станине с УЦИ

1К62Д, 1К62ДГ Габариты рабочего пространства станка. Суппорт

Суппорт токарно-винторезного станка 1к62д, 1к62дг

1К62Д, 1К62ДГ Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 1к62д

1К62Д Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка 1к62д

Перечень составных частей токарно-винторезного станка 1К62Д

- Бабка передняя 1К62Д.020.000

- Электрооборудование 1К62Д.180.000

- Ограждение патрона 1К62Д.260.000

- Каретка 1К62Д.050.000

- Ограждение суппорта 1К62Д.261.000

- Суппорт 1К62Д.041.000

- Охлаждение 1К62Д.250.000

- Бабка задняя 1К62Д.030.000

- Станина 1К62Д.010.000

- Привод быстрых ходов 1К62Д.140.000

- Ограждение 1К62Д.280.000

- Фартук 1К62Д.060.000

- Управление фрикционом 1К62Д.160.000

- Установка моторная 1К62Д.150.000

- Коробка подач 1К62Д.070.000

- Коробка передач 1К62Д.080.000

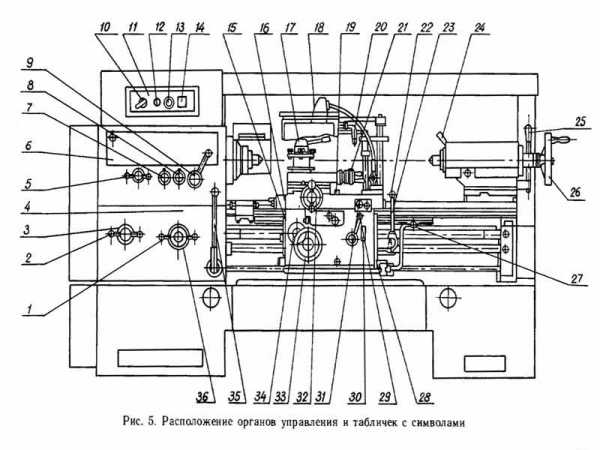

1К62Д, 1К62ДГ Расположение органов управления токарным станком

Расположение органов управления токарным станком 1к62д

Спецификация органов управления токарно-винторезным станком 1К62Д, 1К62ДГ

- Рукоятка установки величины по дачи и шага резьбы – Двадцать восемь фиксированных положений

- Рукоятка выбора типа резьбы и вида работ (резьбы или подачи) – Пять фиксированных положений

- –

- –

- Рукоятка установки частоты вращения шпинделя – Шесть фиксированных положений

- –

- Рукоятка установки нормального, увеличенного шага резьбы и положения – Три фиксированных положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьбы и подачи – Три фиксированных положения

- Рукоятка установки частоты вращения шпинделя – Четыре фиксированных положения

- Вводной автоматический Выключатель – Включение и выключение производится в соответствии с символами на панели электрошкафа управления – При автоматическом отключении рукоятка находится в промежуточном положении. Перед включением рукоятку предварительно установить в выключенное положение

- –

- Сигнальная лампа – Лампа светится — электропитание включено

- Выключатель электронасоса подачи охлаждающей жидкости – Включение и выключение производится в соответствии с символами на панели электрошкафа управления

- Указатель нагрузки станка при обработке деталей – Служит для определения нагрузки на электродвигатель главного привода

- –

- Кран смазки направляющих каретки и поперечных салазок суппорта – Поворот — открывание крана

- Рукоятка поворота и крепления индексируемой резцовой головки – Вращение против часовой стрелки — открепление и поворот резцовой головки. Вращение по часовой стрелке — фиксирование и закрепление резцовой головки

- Болт крепления каретки на станине — Поворот болта ключом по часовой стрелке – закрепление каретки. Поворот болта ключом против часовой стрелки — открепление каретки

- Регулируемое сопло подачи охлаждающей жидкости, подаваемой к режущему инструменту — Поворот по часовой стрелке – уменьшение количества охлаждающей жидкости. Поворот против часовой стрелки — увеличение

- Рукоятка ручного перемещения резцовых салазок суппорта – Вращение по часовой стрелке — перемещение салазок влево. Вращение против часовой стрелки — перемещение салазок — вправо

- Выключатель лампы местного освещения – Переключением тумблера

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта – Нажатие — включение электродвигателя

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта – Поворот влево — включение перемещения каретки влево, поворот вправо — включение перемещения каретки вправо. Поворот от себя — включение перемещения поперечных салазок вперед. Поворот на себя — включение перемещения поперечных салазок назад

- Рукоятка зажима пиноли задней бабки – Поворот вправо — пиноль зажата, поворот влево — пиноль разжата

- Рукоятка крепления задней бабки к станине – Поворот от себя — закрепление задней бабки. Поворот на себя — открепление задней бабки

- Маховик перемещения пиноли задней бабки — Вращение по часовой стрелке — перемещение пиноли влево. Вращение против часовой стрелки — перемещение пиноли вправо

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 35)– Три фиксированных положения. Среднее положение — муфта выключена, тормоз включен. Нажатие влево и поворот вверх — включение прямого вращения шпинделя. Нажатие влево и поворот вниз — включение обратного вращения шпинделя

- –

- Рукоятка включения и выключения гайки ходового винта – Поворот вниз — включение гайки, Поворот вверх — выключение гайки

- –

- Кнопочная станция включения и выключения электродвигателя главного привода – Нажатие черной кнопки — включение электродвигателя. Нажатие красной кнопки — выключение электродвигателя

- Аварийная кнопка «Стоп» Нажатие — отключение электрооборудования станка от сети вводным автоматическим выключателем

- Рукоятка ручного перемещения поперечных салазок суппорта – Вращение по часовой стрелке — перемещение салазок вперед. Вращение против часовой стрелки — перемещение салазок назад

- Маховик ручного перемещения каретки – Вращение против часовой стрелки — перемещение каретки влево. Вращение по часовой стрелке — перемещение каретки вправо

- Рукоятка включения и выключения реечной шестерни – Перемещение от себя — сцепление шестерни с рейкой. Перемещение на себя — расцепление шестерни с рейкой

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 27)– Три фиксированных положения, Среднее положение — муфта выключена, тормоз включен. Перемещение на себя и поворот вправо — включение прямого вращения шпинделя. Перемещение на себя и поворот влево — включение обратного вращения шпинделя

1К62Д Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1к62д

Схема кинематическая токарно-винторезного станка 1К62Д. Скачать в увеличенном масштабе

Устройство токарно-винторезного станка 1К62Д и его составных частей

1К62Д Передняя бабка токарно-винторезного станка

Передняя бабка токарно-винторезного станка 1к62д

- 1, 56, 99 — оси

- 2, 17, 21, 35, 43, 48, 58, 66, 75, 80 — шестерни

- 3, 30, 36, 47, 86 — шайбы

- 4, 9, 23, 51, 73, 81 — стаканы

- 5 — заклепка

- 6, 7, 18, 19, 20, 38, 57 — колеса зубчатые

- 8 — вал-шестерня

- 10, 22, 29, 63, 65, 78, 87, 90, 100 фланцы

- 11, 83 — шестерни – муфты

- 12, 37, 46, 52, 53, 59, 76, 84, 89, 102, 103 — проставки

- 13 – муфта

- 14 — коромысло

- 15 — тяга

- 16, 27, 71 — втулки

- 24, 39, 74 — валы

- 25, 67, 96, 98 — гайки

- 26, 40, 70 — фиксаторы

- 28 штырь

- 31 – шпиндель

- 32, 68 — штифт

- 33 — кожух

- 34, 50, 62, 64, 79, 93, 101 — прокладки

- 41 – пробка

- 42 — обойма

- 44, 54, 72, 77 – блоки зубчатые

- 45 — винт

- 49 — заглушка

- 55 — валик

- 60 упор

- 61 — компенсатор

- 69 — пружина

- 82 – шкив

- 85 — вал фрикционный;

- 88, 97 — кольца

- 91, 92, 94, 95— диски

- 104 — защелка

Передняя бабка служит для сообщения шпинделю различных частот вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса коробки передач. Механизм передней бабки позволяет:

- нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза

- нарезать правые и левые резьбы

- нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов

Передняя бабка устанавливается на линии центров в горизонтальной плоскости винтами.

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (рис. 5) по таблице, помещенной на передней бабке.

В правой и левой части таблицы даны ряды чисел оборотов шпинделя в минуту при прямом вращении и указаны положения рукояток для установки требуемого числа оборотов.

Рукояткой 9 устанавливается один из четырех рядов частот вращения шпинделя в соответствии с обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 5, на ступице которой нанесены цифры от 1 до б, устанавливается требуемое число оборотов из выбранного ряда.

Для этого цифру, обозначающую требуемое число оборотов по таблице, нужно совместить с вертикальной стрелкой, изображенной над рукояткой.

Задняя бабка станка

Задняя бабка перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов и эксцентрик рукояткой.

Перемещение пиноли осуществляется вращением маховика, а крепление пиноли рукояткой.

При помощи поперечного смещения задней бабки, осуществляемого винтами I и 2 (рис. 8), можно обрабатывать пологие конуса.

Коробка подач 1К62Д

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- метрические с шагом от 0,87 до 12 мм

- дюймовые от 2 до 24 ниток на 1″

- модульные от 0,5 до 3 модулей

- питчевые от 1 до 96 питчей

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 — в 8 раз в соответствии с данными таблицы на рукоятке 1 (см. рис. 5).

Через ходовой валик суппорт, при любом числе оборотов шпинделя, получает продольные подачи от 0,07 до 2,08 мм/об, и поперечные от 0,035 до 1,04 мм/об., а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 5), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 1 с барабаном определяется выбор ряда резьб или подач. Для получения требуемой величины и выбранного ряда резьбы или подачи необходимо рукоятку из барабана вытащить на себя, повернуть до совпадения риски рукоятки с соответствующей графой таблицы барабана, а затем подать рукоятку вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 23 (см. рис. 5).

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Зазор сцепления маточной гайки с ходовым винтом отрегулирован на заводе. При ремонте зазор устанавливается винтом, расположенным в торце корпуса маточной гайки снизу фартука.

Суппорт

Суппорт крестовой конструкции перемещается в продольном; направлении по направляющим станины и в поперечном по направляющим каретки.

Эти перемещения могут быть осуществлены от механического привода на рабочей подаче, быстро, а также от руки.

Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольное перемещение по направляющим поворотной части суппорта и может быть повернута на угол от ±90°.

При тяжелых торцовых работах необходимо винтом 19 (рис. 5) затянуть прижимную планку каретки.

Жесткий микрометрический упор ограничения продольных перемещений крепится на передней полке станины двумя винтами.

На нижней части суппорта может быть установлен дополнительно задний резцедержатель.

Для установки заднего резцедержателя на станке 1К62Д, полученного заказчиком по специальному заказу отдельно от станка, необходимо произвести доработку нижней части суппорта (рис. 9).

Механизм управления фрикционной муфтой главного привода

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 27, 35 (рис. 5), которые сблокированы между собой следующим образом.

При работе рукояткой 27 рукоятка 35 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта включена рукояткой 35, то выключение можно произвести и рукояткой 27 только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни)

Коробка передач служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб устанавливаются шестерни основного набора с передаточным отношением 42/95*95/50, для нарезания модульной или питчевой резьб — 64/95*95/97 и для нарезания дюймовой резьбы с шагом 19 ниток на 1″ — 64/95*95/50

Патроны к токарному станку 1К62Д

Трехкулачковый самоцентрирующийся патрон соединяется со шпинделем при помощи переходного фланца 5 (рис. 25).

При установке фланец 5 патрона центрируется на наружном конусе шпинделя 2, четыре шпильки 6 свободно проходят через отверстия фланца шпинделя и замкового кольца 7, затем замковое кольцо поворачивают и посредством равномерного перекрестного затягивания гаек 8 достигается беззазорное прилегание торца фланца 5 к фланцу шпинделя 2.

Корпус патрона центрируется по цилиндрическому пояску фланца 5 и притягивается к нему винтами.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Для обеспечения надежности зажима и безопасности работы следует строго придерживаться требований, изложенных в паспорте патрона. Паспорт находится в ящике, в котором упакован патрон.

Установка патрона СТ-250П-Ф6 без переходного фланца осуществляется вышеуказанным способом.

Поводковый и четырехкулачковый патроны крепятся непосредственно на шпинделе без переходного фланца.

Люнеты

За отдельную плату со станком могут быть поставлены люнеты: подвижный с диаметрами установки 20… 110 мм и неподвижный с диаметрами установки 30… 160 мм.

Держатель центрового инструмента

В руководстве под определением «Центровой инструмент» понимается режущий инструмент для обработки отверстий, ось которых совпадает с осью шпинделя (например, сверла, зенкеры, развертки и т. п.).

Держатель центрового инструмента применяется при обработке отверстий с ручной и механической подачей каретки.