Альтернатива пескоструйной обработке – Альтернатива пескоструйной обработке | Страница 3

alexxlab | 04.02.2020 | 0 | Вопросы и ответы

Пескоструйная обработка автомобиля

Пескоструйная обработка автомобиля — обязательный этап, предваряющий покраску автомобиля. Такая обработка позволяет не просто удалить все загрязнения с поверхности, но и устраняет коррозию, подготавливает металл для грунтовки. Часто пескоструй используют и перед сварочными работами, так как после процедуры обеспечивается отличный контакт поверхности со сварочным электродом. Такая обработка также отлично обезжиривает поверхность, что актуально при последующем нанесении на поверхность лакокрасочного покрытия (особенно, если покрытие наносится методами газотермического напыления или гальванической технологии).

Еще один важный момент: далеко не все места автомобиля реально обработать с помощью шлифовальной машинки, тогда как пескоструем можно воздействовать даже на труднодоступные участки, обеспечивая высокое качество очистки поверхностей от загрязнений и ржавчины перед покраской.

О преимуществах пескоструйной обработки автомобиля

Пескоструй «обнажает» даже малейшие дефекты, повреждения кузова, делая их видимыми для мастера. Эти места усиливаются навариванием или шлифовкой, что в конечном итоге повышает качество как покраски, так и сборки транспортного средства.

Доступность в финансовом плане. Пескоструйная обработка автомобиля — недорогая альтернатива ручной обработке металлических поверхностей, обеспечивающая столь же высокий уровень качества при меньших затратах.

Оперативность. С помощью профессионального оборудования обработку металлической поверхности можно провести в 6-7 раз быстрее, чем при применении других средств и инструментов для удаления старого лакокрасочного покрытия, ржавчины или загрязнений.

Высокое качество. Благодаря уникальной технологии пескоструйной обработки (абразивные материалы под высоким давлением подаются с воздушным потоком на нужное место) удается убрать 100% всех загрязнений поверхности, идеально ее очистив.

Эффективность. Поверхность, обработанная пескоструем, имеет минимальную шероховатость, что повышает адгезию грунтовки и металла, увеличивая срок службы поверхности в 5 раз.

Рассчитывать на все достоинства пескоструйной обработки автомобиля можно только в том случае, если работают профессионалы с использованием современного оборудования. Хотите получить великолепный результат с минимальными временными и финансовыми затратами? Будем рады видеть вас в нашей компании.

pescostryi.ru

Применения пескоструйной обработки — My site

Пескоструйная обработка и окончательная отделкаПод пескоструйной обработкой понимают обработку поверхностей путем воздействия песка в качестве шлифовального средства, который под действием перепада давления воздуха с высокой скоростью направляется на обрабатываемую поверхность. В зависимости от материала и размера частиц, перепада давления, времени воздействия на поверхность пескоструйная обработка может производиться для очистки поверхности, специальной ее подготовки (под нанесение покрытий), снятия заусенцев и окалины, упрочнения (дробеструйная обработка), декорирования и т.д.

Компания Guyson предлагает решения для пескоструйной обработки и окончательной отделки поверхности в обширном диапазоне применений данного вида обработки. Можно выбрать самое соответствующее устройство для любых потребностей — от базовой ручной камеры пескоструйной очистки до настроенной установки, для ручного использования оператором или автоматизированной, и правильные материалы, чтобы достичь желаемых результатов.

Пожалуйста, выберите типичные применения пескоструйной обработки в таблице и нажмите соответствующую кнопку рядом:

Удаление заусенцев Зачистка Очистка без размерного изменения Снятие заусенцев Удаление окалины Быстрая окончательная отделка опытных образцов | Поверхностное травление Косметическая окончательная отделка Удаление старых покрытий Упрочняющая дробеструйная обработка Гравировка и травление стекла |

Удаление заусенцев

| См. Оборудование для пескоструйной обработки |

Зачистка

|

Очистка без размерного изменения

|

Снятие заусенцев

| См. Оборудование для пескоструйной обработки |

Удаление окалины

| См. Оборудование для пескоструйной обработки |

Быстрая окончательная отделка опытных образцов

| См. Оборудование для пескоструйной обработки |

Поверхностное травление

|

Косметическая окончательная отделка

|

Удаление старых покрытий

| См. Оборудование для пескоструйной обработки |

Упрочняющая дробеструйная обработка

|

Гравировка и травление стекла

| См. Оборудование для пескоструйной обработки |

ab-engine.gectopascal.com

Отличия лазерной и пескоструйной обработки стекла

В настоящее время область применения лазерных станков с ЧПУ всё более расширяется. Компактные и недорогие модели «лазеров» позволяют эффективно обрабатывать заготовки из самых разных материалов. При этом неоспоримым достоинством бесконтактной лазерной обработки является отсутствие твёрдых отходов, малая толщина и высокая аккуратность реза. Кроме того, лазерные станки просты в обслуживании, меньше изнашиваются, а сама технология лазерной обработки обладает едва ли не самой низкой себестоимостью.

Благодаря этим качествам лазерные станки с ЧПУ уверенно теснят своих механических «собратьев» — фрезерных станков, реализующих контактную обработку. Однако достоинства лазерного оборудования позволяет заменить и другие технологии обработки — в частности пескоструйную.

Сильные и слабые стороны лазерной гравировки стекла

Лазерная обработка стекла является очень привлекательной технологией. В отличие от фрезеровки, обработка лазером не требует крепления стеклянной заготовки на рабочем столе. А это значит, что риск повреждения, царапин и сколов от механических струбцин-прижимов сводится к нулю. Кроме того, при обработке лазером отсутствует стеклянная пыль, что значительно повышает культуру производства и благоприятно отражается на здоровье персонала. В то же время, лазерный станок с ЧПУ обладает достаточными возможностями для воплощения сложных эскизов — вплоть до создания на стеклянных заготовок 3D-изображений.

Достоинством лазерного оборудования является простота эксплуатации и обслуживания. Если не учитывать время подготовки управляющей программы (к примеру, виртуальная модель изделия берётся в готовом виде), то наладка и запуск процесса гравировки займут не более пяти минут. При этом с такой операцией справится один человек.

Так же быстро, одна программа обработки может быть заменена на другую — и лазерный станок вновь может приступать к гравировке изделий нового типа. При этом себестоимость обработки совершенно не зависит от тиража — универсальность лазерных станков с ЧПУ позволяет выпускать как единичные экземпляры, так и массовые серии изделий в любом количестве.

Неоспоримым достоинством лазерной гравировки является возможность получать растровые изображения. Это позволяет наносить реалистичные фотопортреты на тонкие стеклянные поверхности. Готовое изделие смотрится очень качественно, а трудозатраты на его производство остаются минимальными!

В то же время технология обработки лазером не лишена недостатков. Так, при гравировке стеклянных заготовок лазерный луч не может обеспечить значительную глубину изображения. Как по причине ограниченной мощности большинства недорогих граверов с газовой СО2-трубкой. Так и вследствие риска растрескивания стеклянных заготовок при слишком глубоком «погружении» луча. Трещины на стекле является следствием внутренних напряжений при быстром нагреве поверхности лазером в процессе обработки. И в принципе не могут быть устранены — кроме как снижением мощности (а, следовательно, и глубины) гравировки. Таким образом, возможности получения объёмного изделия при лазерной гравировке стеклянной поверхности весьма ограничены.

Достоинства и недостатки пескоструйной обработки материалов

В сравнении с лазером, пескоструйная обработка позволяет легко гравировать металлические поверхности. В то время как «лазер» (по крайней мере, в недорогих моделях станков) традиционно уступает прочим технологиям, когда речь заходит про обработку металлов.

Пескоструйная обработка предоставляет возможность получить глубокий рельеф на стеклянной поверхности. Чёткость изображения и долговечность таких изделий опять же получаются лучше, чем при обработке лазером. В соответствии с этим, итоговая цена изделий при пескоструйной обработке получается ниже — особенно для металлов и других «сложных» для лазера материалов (как отмечалось выше). К тому же «пескоструй» обеспечивает значительно большие объёмы готовых изделий, выигрывая у «лазера» по скорости обработки стеклянных заготовок.

Пескоструйная обработка легко справляется с гравировкой изображений (в том числе с глубоким объёмом) на слегка кривых, изогнутых поверхностях. В то время как лазерный станок с ЧПУ требует строго перпендикулярного падения луча (и, соответственно, идеально ровной горизонтальной поверхности заготовки). Малейшее искривление или «волна», и рисунок на стеклянной поверхности выйдет с искажениями.

Однако и пескоструйная обработка не обходится без недостатков. Самый главный из них — вредность песчаной пыли для лёгких. Работа персонала допускается лишь в респираторах, что весьма неудобно — особенно при длительных сменах.

Вторым большим минусом «пескоструя» (в сравнении с лазерной гравировкой стекла) является невозможность создания полутоновых изображений. Следовательно, большой класс растровых изображений (в том числе пейзажи, портреты, фотографии и т. п.) оказывается «не по зубам» для технологии пескоструйной обработки. По сравнению с лазерным станком с ЧПУ (где установка заготовок и загрузка управляющей программы занимает не более 2-3 минут), подготовка к пескоструйной обработке требует значительно большего времени — и участия нескольких операторов.

Для пескоструйной обработки необходимы трафареты — тем большей сложности, чем «хитрее» наносимый узор. Это несколько усложняет процесс гравировки в целом. Однако следует отметить, что данный недостаток легко устраняется при использовании плоттера или того же лазерного станка. С их помощью можно быстро и аккуратно вырезать любой трафарет под дальнейшую обработку «пескоструем» по желаемой виртуальной модели.

Кто победил?

Даже небольшой обзор преимуществ и недостатков лазерной гравировки стекла и пескоструйной обработки позволяет сделать вывод — данные технологии не являются «прямыми» конкурентами. Поэтому сравнивать их «в лоб» не совсем корректно.

И лазерная, и пескоструйная обработка имеют свои области применения. Более того, современные методики обработки подталкивают к совместному применению этих технологий. В этом случае открываются широкие возможности для воплощения новых эффективных приёмов высококачественной обработки стеклянных поверхностей.

infolaser.ru

ВАШ ДОМ.TUT.BY

В наши дни пескоструйную обработку поверхностей производят с помощью льда, стекла и стали. В чем суть технологии и для чего ее применяют?

Однажды, находясь в пустыне, генерал Бенджамин Чу Тилгмен заметил интересную вещь. При сильном ветре песчинки ударялись об оконное стекло и оставляли на нем что-то вроде гравировки. Вернувшись домой, в Соединенные Штаты, Тилгмен запатентовал технологию пескоструйной обработки и открыл свою компанию. Было это еще в XIX веке. С тех пор технология претерпела изменения, но основной принцип остался прежним.

Как делают пескоструйную обработку?

Пескоструйная обработка определяется как “обработка поверхности путем повреждения”. Но зачем же портить хорошую вещь? Ответов может быть несколько. Например, чтобы придать ей своеобразный вид – украсить, как и подумалось генералу, подобием гравировки. Или искусственно “состарить”, ведь это сейчас так модно. Или сделать более безопасной в использовании – это касается, в частности, плитки для пола.

Первое время на поверхность материала просто сыпали песок, который круговыми движениями крошили с помощью плиты, создавая шероховатости. Позже изобрели пескоструйные агрегаты, распылявшие просеянный песок. Это было вредно для рабочих, у которых из-за вдыхания песчаной пыли появилось профессиональное заболевание – силикоз. Теперь в качестве абразива вместо песка используют стеклянные шарики, стальную дробь, синтетические материалы и даже сухой лед! То есть название “пескоструйная обработка” уже не соответствует сути технологии. Правильнее было бы называть ее абразивоструйной, но этот термин как-то не прижился.

Что подвергают пескоструйной обработке?

Стекло. Пожалуй, чаще всего мы видим обработанные пескоструем стекла и зеркала. Они используются в дизайне стен, перегородок, душевых кабин, витрин, дверей, столов, шкафов. В общественных местах ее используют для написания на двери или зеркале названия заведения или нанесения фирменной символики.

Слой стекла снимается в определенных местах – получается матовый рисунок. Если снять частицы стекла на нескольких уровнях, получится объемное изображение. Для воспроизведения определенного рисунка используется трафарет. Легче обрабатывать большие плоские предметы, так как маленькие трудно как следует закрепить. Характер изображения зависит от глубины обработки и зернистости абразива.

Дерево и металл. Древесину обрабатывают для того, чтобы придать ей состаренный вид, а иногда с помощью пескоструйной технологии на деревянную поверхность наносят рельефный рисунок. Используют для этого, как правило, дуб и древесину хвойных пород – ель, лиственницу.

При обработке металла тоже преследуют чисто декоративную цель: поверхность становится матовой и фактурной.

Камень. На обработанной пескоструем рельефной поверхности меньше заметны царапины. Это важно и для столешницы, и для стен, и для пола – для всех зон, где могут быть использованы каменные плиты. На плитке с негладкой поверхностью труднее поскользнуться, что актуально для кухонь и ванных комнат.

Есть ли альтернатива пескоструйной обработке?

Нужно ли говорить, что пескоструйная обработка – процесс хлопотный и недешевый? Поэтому ему придумали замену. Как и любое изображение, рельефный рисунок можно заменить… правильно, наклейкой. Клеящуюся пленку, имитирующую обработанную шершавую поверхность, используют, когда речь идет о прозрачном материале – стекле. Появилось даже понятие sandblast effect – имитация пескоструйного матирования. У этой технологии есть свои преимущества: она дешевле, к тому же пленки можно делать фактурными и цветными.

Участвуйте в обсуждениях на нашем форуме в разделе “Декор интерьера” и изучайте компании по продаже стекол, витражей, зеркал в Каталоге TUT.BY.

vashdom.tut.by

Какой абразив нужно использовать для пескоструя: виды, советы по выбору

Задача быстрой и качественной очистки поверхности произвольного материала имеет большую важность в самых разных сферах деятельности. К примеру, это крайне необходимо в мастерских автосервисов, занятых покраской автомобилей: после предварительной подготовки кузова краска лучше адгезируется, дольше служит. Также невозможно не упомянуть необходимость очистки металлических заготовок от следов коррозии в промышленности, удаление окалины и шлаков со сварных швов и многое другое. Чтобы проводить работы с высокой производительностью и одновременно достигать приемлемой экономической эффективности, нужно правильно выбирать абразив для пескоструя.

Что такое пескоструйная обработка

Методика пескоструйной обработки запатентована в 1870 году американским изобретателем Бенджамином Тилманом. Если описывать технологию простыми словами, можно представить процесс обработки поверхности следующим образом:

- выбирается абразивный порошок, специально созданный или пригодный для решения той или иной задачи;

- в качестве источника энергии выступает пневматический компрессор;

- песок, вылетая с огромной скоростью из сопла специальной конструкции вместе с воздухом, с силой ударяет по обрабатываемой поверхности.

В результате такого воздействия с металла, дерева, пластика снимаются любые загрязнения и покрытия.

Самой высокой экономической эффективностью применения и достигаемыми результатами обработки предлагают простые и распространенные материалы. В частности, с успехом можно использовать для пескоструя привычный просеянный речной песок. При этом можно определенным способом выбирать, так сказать, характеристики рабочего тела (к примеру, размер частиц) для получения нужной скорости работы и конечных показателей поверхности.

Однако если взять песок для работы пескоструйной машиной, стоит понимать, что этот материал имеет как достоинства, так и недостатки. Последние настолько весомы, что обработка при помощи подобного абразива запрещена в некоторых странах на законодательном уровне.

Особенности применения кварцевого песка

Песок для пескоструйного оборудования при промышленной обработке поверхностей или ведении работ в условиях малой мастерской может иметь самый разный тип. Применяются:

- речной, осадочного типа с высокой фракционной равномерностью;

- речной, наносного типа с достаточно высоким разбросом размера песчинок;

- карьерной добычи;

- кварцевый природного происхождения;

- кварцевый промышленного изготовления.

Виды песка в списке условно можно считать перечислением по уровню абразивной функциональности. Речной наносной — самый слабый. С его помощью проводят финальные работы или тонкую очистку поверхностей. Кварцевый промышленного происхождения имеет в своем составе до 90% твердоминеральных соединений. Этот абразив дорог, поскольку получается методом фильтрации, просеивания с отделением только определенных фракций природного песка.

Завершает таблицу твердости полностью искусственный материал. Кварцевый песок, получаемый дроблением кристаллов, отличается высокой твердостью, повышенной способностью очистки благодаря резко выраженной форме частиц с множеством острых углов.

Важно! Применение любого песка ведет к разрушению отдельных элементов абразивной смеси. Грубо говоря, образуется крайне мелкая пыль. Она попадает в органы дыхания и вызывает силикоз, нарушает работу самого разного оборудования.

Поэтому обработка песком должна обязательно проводиться в контролируемых условиях. К примеру:

- с обязательным оснащением персонала средствами защиты дыхания, проведение работ вдали от сложного оборудования;

- обработка в закрытых камерах;

- с отбором воздуха из зоны выброса абразивной струи с последующей его фильтрацией.

Достоинства абразива

Несмотря на сложности работы с песком, именно этот материал является одним из самых применимых для пескоструйного аппарата. Он имеет следующие достоинства:

- недорог и весьма доступен;

- имеет низкие показатели прочности, проводит достаточно тонкую обработку, что снижает опасность необратимого повреждения поверхности;

- наносит малый вред и продляет срок эксплуатации сопла пескоструйного аппарата;

- может применяться для обработки поверхности цветных металлов и мягких сплавов.

В некоторой степени достоинством песка можно считать возможность вторичного применения. После пескоструйной обработки остатки абразива можно продать или самостоятельно использовать в строительстве. Например, для приготовления цементно-песчаной смеси. Некоторые сорта сырья поддаются просеиванию и могут использоваться вторично для процесса очистки пескоструем.

Недостатки песка

Есть у песка и ощутимые недостатки:

- образование огромного количества пыли, относящейся к опасному фактору производства, требующего от работодателя особой оплаты труда персонала;

- расход абразива на обработку одного квадратного метра поверхности — огромен;

- при работе из-за большого количества пыли снижается видимость, и как следствие возможность оператора точно выполнять тонкую обработку;

- требуются дополнительные расходы на фильтрацию, сбор и утилизацию огромных объемов.

Несмотря на перечисленные недостатки, данный абразив широко используется. Главным образом, по причинам доступности, низкой стоимости и долгого срока службы сопел. Однако для проведения обработки со сложными требованиями для пескоструя нужен песок промышленного и искусственного происхождения либо другие абразивные материалы.

Другие абразивы для пескоструйного оборудования

При пескоструйной обработке могут возникать самые разнообразные специфические требования. К примеру:

- толстый снимаемый слой;

- низкая жесткость, вязкость нанесенного на очищаемую поверхность покрытия;

- высокая прочность ненужного на материале слоя;

- глубокое проникновение частиц примесей в структуру обрабатываемого материала.

Данный список далеко не полный. Однако он дает отдаленное представление о случаях, которые могут возникнуть в работе мастера пескоструйной обработки. Для каждого из них квалифицированный персонал может выбрать тот или иной специальный абразив.

Никельшлак

Данный материал — продукт переработки отходов металлургии при производстве никеля и шлаков. Абразив отличается:

- высокой твердостью;

- сложной формой частиц;

- содержанием кварца менее 1%;

- увеличенной массой частиц по сравнению с любым кварцевым песком.

Никельшлак — разумный выбор, если нужна достаточно мягкая обработка при снижении опасных факторов профессиональной деятельности. При операциях с данным материалом образуется мало пыли. Кроме этого, никельшлак можно просеять и повторно использовать. Это выглядит еще более выгодным, если учесть малый процент разрушения частиц абразива и, следовательно — незначительные потери.

Важно! Просеивать и повторно применять никельшлак можно до 3 раз.

Купершлак

Данный абразив очень похож по свойствам на никельшлак. Это продукт переработки шлаков металлургии, образованных при производстве меди. Отличия от никельшлака в следующем:

- масса частиц купершлака высока, воздействие на поверхность интенсивнее;

- возможности рекуперации (повторного использования) ниже, частицы купершлака менее прочны и сильно разрушаются.

Совет! Купершлак, который еще именуют купоршлаком — разумная альтернатива там, где требуется быстрое снятие твердых покрытий, с которыми трудно справиться обычному песку.

Пластиковые гранулы

Пластиковый абразив делается на основе смол. Это меламиновая (образует декоративную поверхность мебельных плит ДСП) и амино-альдегидная смолы. Оба состава имеют малую прочность, поэтому с их помощью проводится крайне тонкая очистка. При таком процессе не наносится вреда основной поверхности обрабатываемого материала.

При помощи пластиковых гранул очищаются деревянные, пластиковые, тонкие металлические изделия. В основном это работы, связанные с реставрацией, где нельзя применять химически активные вещества, растворители. Промышленное применение пластиковых абразивов — очистка памятников культуры, антикварных и коллекционных вещей, раритетных изделий.

Стеклянные гранулы

Обработка стеклянными шариками широко применяется в промышленности. С ее помощью:

- проводится щадящая очистка поверхности;

- достигается обработка без изменения цвета материала и его физических свойств;

- позволяет получить поверхность, пригодную для операций гальваники;

- получаются контролируемые величины снятия, что имеет огромное значение в высокоточных процессах машиностроения, оптического и иного приборостроения, часового производства.

Стеклянная дробь, соединяя свойства высокой жесткости и гладкости частиц, крайне мало разрушается. Кроме этого, характеристики абразива позволяют легко удалить из него примеси после использования. Благодаря этому стеклянную дробь и гранулы для пескоструя можно применять повторно до 35 раз.

Иные типы гранул и дроби

Чтобы не останавливаться на каждом абразиве подробно, стоит упомянуть только о ключевых свойствах и особенностях применения разных видов дроби при пескоструйной обработке.

- Керамические гранулы и дробь в целом применяются в тех же сферах, что и стеклянные. Показывают наименьшие показатели разрушения, поэтому абразив можно использовать повторно до 500 раз.

- Колотые чугунные и стальные дроби применяются для интенсивного воздействия на поверхность. Применяются для повышения адгезии или локальной обработки, например, профилировки, нанесения насечки.

- Литые стальные и чугунные дроби используются не только для очистки поверхностей, но и их укрепления ударом (наклепа), с их помощью проводится обработка перед нанесением гальванических покрытий.

- Дробь из нержавеющей стали применяется для очистки специальных сплавов, цветных металлов. Данный абразив имеет побочный результат воздействия: обработанные поверхности благодаря переносу мельчайших частиц приобретают защиту от коррозии или повышают собственные параметры.

Каждый вид дроби имеет рекомендации по применению. В некоторых случаях достигается крайне высокая экономическая эффективность пескоструйной обработки. В частности, несмотря на свою ощутимую стоимость, керамическая дробь весьма экономична, поскольку используется до 500 раз.

Абразив из природного камня

Отдельные страны, имеющие источники добычи природного камня с высокими показателями жесткости и хрупкости, предлагают на рынке гарнет. Это песок из измельченного граната. При пескоструйной обработке он не образует много пыли. Кроме этого, отличается сложной формой частиц с множеством острых граней, что гарантирует интенсивное, но достаточно мягкое воздействие на целевую поверхность.

По абразивным характеристикам гарнет обходит и кварцевый песок, и никельшлак, и купершлак. Поэтому применяется достаточно широко.

Совет! Для высокой экономической эффективности данный материал рекомендуется применять в условиях камер, с системами сбора и рекуперации. Отличные результаты показывают системы беспылевой очистки.

Электрокорунд

Электрокорунд намеренно поставлен в конец списка. Этот абразив имеет рекордную твердость. По своим свойствам он стоит в оценочной таблице на 2 месте, уступая лишь алмазу. Использование электрокорунда показывает крайне высокую экономическую эффективность.

Абразив можно собирать и использовать повторно практически без потерь. При этом не снижается интенсивность воздействия на обрабатываемую поверхность. Частицы электрокорунда имеют сложную форму с множеством острых граней, кромки которых обладают способностью самозатачивания.

Важно! На рынке предлагается как первичный, выплавленных электрокорунд, так и восстановленный. Последний производится из осколков абразивных кругов и других материалов. Он незначительно уступает первичному, может содержать примеси, однако характеризуется более низкой ценой и поэтому привлекателен для выполнения множества задач пескоструйной обработки.

Благодаря своим уникальным свойствам твердости, данный абразив может использоваться для воздействия практически на все материалы. Им можно матировать или гравировать камень, стекло, насекать металл, обрабатывать керамику.

Факторы, влияющие на выбор абразива

Опытные мастера пескоструйной обработки внимательно анализируют возможности своего инструментального оснащения, а также характеристики целевой поверхности для выбора абразива. Это дает возможность достичь не только отличных результатов, но и улучшить экономические показатели, увеличить срок службы сопла и других изнашиваемых компонентов установки. Изучаются следующие параметры.

- Слой снимаемого покрытия или характер загрязнений. Изучается уровень прочности. Ошибка в выборе, например, мягкого абразива для вязкой или твердой поверхности приведет или к перерасходу времени и материалов, или к плохому результату работы.

- Твердость целевого материала. Поверхность изделия не должна быть сильно повреждена. Поэтому выбираемый абразив должен сочетаться по свойствам с очищаемым основанием.

- Целевые характеристики обработанной поверхности. Если они не регламентированы — можно использовать какой угодно жесткий абразив. Если же поверхность должна быть гладкой, без вмятин-сколов, рекомендуется выбрать рабочее тело соответствующего класса.

- Производительность работы. Абразивы сложной формы (электрокорунд, колотый кварцевый песок, никельшлак) гарантируют интенсивность воздействия и скорость снятия покрытий.

Последнее, что обязательно учитывает и, по возможности, обеспечивает рачительный владелец — сбор и рекуперацию отработанного абразивного материала. Это позволяет не только резко улучшить экономическую эффективность деятельности, но и защитить персонал и инструментарий от опасных факторов.

Сферы применения абразивных материалов

Пескоструйная обработка сегодня применяется весьма широко. При разных видах деятельности отдельные типы абразивов показывают оптимальные результаты.

- При очистке зданий от декоративных красочных покрытий, ржавчины металлических частей отлично подходит песок. Перед применением абразива его можно просеять для получения нужной фракции и хорошей конечной производительности труда.

- Медные и алюминиевые изделия прекрасно чистятся, даже в условиях небольшой мастерской, при помощи кварцевого песка с гранулами размером до 0,3 мм.

- Лаки и краски с металлических изделий можно удалить песком фракции до 0,6 мм.

- Счищать ржавчину и окалину с заготовок рационально кварцевым песком промышленного производства или природным материалом крупной фракции до 1,6 мм. С помощью еще более внушительных частиц (в том числе другого абразива) можно удалить битум, сварочную окалину и иные толстые покрытия низкой прочности.

- Автомобильный кузов рекомендуется обрабатывать стальной, чугунной дробью, литой или литой улучшенной.

- Работы по поверхностям из нержавеющей стали проводят стеклянными гранулами или нержавеющей литой дробью.

Современные работы (довольно популярные и модные) по нанесению рисунков и зон матирования на стекло проводят специальными абразивными смесями на основе кварцевого песка. Размер частиц при этом крайне мал. Отдельный процесс — обработка каленого стекла. Его поверхность высокой прочности обрабатывается только электрокорундом.

В качестве заключения

Приведенное описание процесса пескоструйной обработки — достаточно условное. На практике существуют десятки разновидностей проводимых операций. Наряду с воздухом применяются жидкости. В определенных условиях пескоструйный автомат может использоваться для раскроя различных материалов, отделки кромки в зоне реза, при решении других задач. Даже такое краткое описание возможностей показывает, как важно выбирать тип абразива и тщательно анализировать все параметры предстоящей операции обработки.

tehnika.expert

Термоабразивная обработка поверхностей. Услуги по пескоструйной обработке поверхностей. Компания Пром Металл Контракт.

Главной стадией подготовки поверхности перед нанесением на нее разного рода декоративных или защитных покрытий является качественная очистка. Именно от качественного выполнения очистки поверхности зависит долговечность и степень агдезии наносимого покрытия. Термоабразивная очистка составляет альтернативу такому способу как пескоструйная обработка. Отличие данных способов очистки заключается в температуре и скорости газового потока.

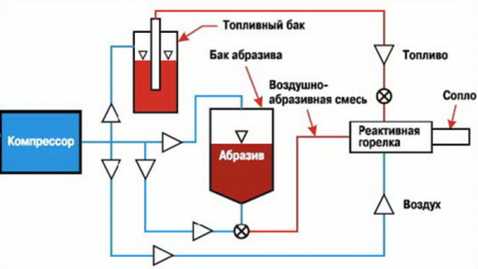

Схема установки для термоабразивной очистки:

Термоабразивная обработка поверхностей включает в себя технологию газоструйной обработки, которая основывается на воздействии высокотемпературной сверхзвуковой струи на очищаемую поверхность. Горючее и окислитель подают в камеру под давлением, там, в свою очередь, образуются газообразные продукты высокой температуры. Продукты сгорания со сверхзвуковой скоростью проходят через сопло и вытекают в окружающую среду.

Термоабразивная очистка имеет ряд преимуществ: она намного производительнее традиционных способов очистки, обеспечивает долговечность покрытия, загрязняет окружающие территории в несколько раз меньше.

Термоабразивная технология особенно эффективна там, где малоэффективны традиционные методы очистки. Таковы битумные и масляные загрязнения, гуммированные поверхности, нефтепродукты, лакокрасочные покрытия, включая многослойные и т.д. термоабразивный метод очистки также доказал свою высокую эффективность при ремонте или производстве мостов, судов, нефтехранилищ, трубопроводов, промышленного оборудования.

Услуги по термоабразивной обработке поверхностей

Компания «Пром Металл Контракт» предлагает услуги по термоабразивной очистке поверхностей по доступным ценам. Опытные специалисты благодаря своим высоким профессиональным навыкам и наличию современного оборудования осуществят термоабразивную обработку в соответствии со всеми стандартами качества.

Стоимость термоабразивной обработки поверхностей

Стоимость термоабразивной обработки поверхностей в каждом случае рассчитывается индивидуально. Итоговая цена на услугу зависит от таких факторов, как объем и сложность работы, применяемые материалы и т.д. На нашем сайте Вы можете узнать расценки на услуги по термоабразивной обработке поверхностей.

Заказать термоабразивную обработку поверхностей

Заказать услугу термоабразивной обработки поверхностей в нашей компании можно, заполнив онлайн-заявку на нашем сайте или связавшись с нашими менеджерами по телефону 8 (495) 725-18-12.

Термоабразивная очистка поверхности задвижки на магистральном газопроводе г.Ухта:

Термоабразивная очистка металлоконструкций и труб стальных перед окраской:

Термоабразивная очистка локомотивов при проведении КР-2 на Московском локомотиво-ремонтном заводе:

Термоабразивная очистка трансформатора от многослойных лакокрасочных покрытий:

Термоабразивная очистка судна от многослойных лакокрасочных покрытий:

www.pmk-trubacom.ru

Пескоструйная очистка гранита в Москве

Пескоструйка — незаменимый агрегат для работы с природными материалами, подверженными сколам и растрескиванию. Это отличная альтернатива шлифовальным машинам, которая в профессиональных руках способна реанимировать даже самые запущенные случаи.

Автоматизированный процесс существенно ускоряет очистку, и, что самое важное, минимально воздействует на поверхность, снимая тончайший слой. Работа с пескоструйной установкой сразу дает видимый результат: под напором воздушной смеси с песком камень осветляется и возвращается к своему естественному цвету и виду. Абразивный агрегат также позволяет очистить стыки плит и другие места, труднодоступные для обычных инструментов.

Для работы с природными камнями а нашей компании подбирается такое же оборудование, как и для очистки бетона или кирпича. В систему входит компрессор, абразивная установка с пневмопистолетом и соплами и костюм спецзащиты для работника. Рабочее давление на выходе системы не должно превышать 5 Бар, и специалист может отрегулировать этот показатель, в зависимости от выполняемой задачи.

Новичкам в этом деле необходимо помнить, что природный камень — материал, не подлежащий восстановлению, и работа с ним должна быть очень аккуратной. На плоской поверхности камня, в местах наименьшего напряжения, давление может быть стандартным — 4-5 Бар. На уровне стыков рекомендуется убавлять скорость потока, так как выше вероятность сколов и трещин при обработке. Любое неудачное движение, и вам будет непросто объяснить заказчику, почему испорчен очень дорогой объект.

В нашей практике встречался разный гранит, и специалисты подбирали абразив и параметры системы индивидуально для каждого проекта. Стоит ли говорить, что результат был отличный во всех случаях, и те клиенты стали нашими постоянными заказчиками? Секрет — в профессиональном отношении и искреннем увлечении своим делом, когда нет предела совершенству, и специалист всегда стремится стать в своей области ещё чуть лучше…

pnevmoportal.ru