Альтернатива пескоструя – Альтернатива пескоструйной обработке | Страница 3

alexxlab | 10.06.2019 | 0 | Вопросы и ответы

Зачистной диск Tercoo® – Альтернатива пескоструйной обработке

Что такое TERCOO®

Tercoo® – зачистной диск для удаления ржавчины, краски, гудрона,

эпоксидной смолы, грунта и т.д. с поверхности различных материалов таких

как сталь, железо, бетон или камень. Результат

– чистая поверхность как после пескоструйной обработки с соответствующей

структурой подходящей для применения нового защитного покрытия.

Tercoo® обеспечивает правильную подготовку поверхности для надлежащей адгезии

новых защитных покрытий.

Как работает TERCOO®

Tercoo® – диск из натурального каучука с 12 твердыми

металлическими

(карбид вольфрама) наконечниками (головками). Наконечники

расположены под углом к центру диска. Во время работы, центробежная сила,

созданная дрелью заставляет гибкий резиновый диск бить вольфрамовыми

наконечниками по поверхности создавая «эффект молотка». Этот эффект гарантирует

отличное очищение поверхности, удаляя все старые покрытия и грязь. «Эффект

молотка» не создает никакой высокой температуры, позволяя легко удалять упругие

покрытия, такие как смола, грунты и герметики. Кроме того, такая обработка поверхности

стальных изделий создает

наклеп,

что может заменять специализированную дробеструйную обработку. Это совершенно новое

приспособление по сравнению с прочими инструментами для очистки поверхностей.

Другие инструменты работают на основе трения (стальные щетки, абразивные круги и т.д.), чтобы удалить ржавчину или

грязь, производят большую высокую температуру и работают безрезультатно с материалами

на основе битума, смол, Тектила и т.д.

Где используют TERCOO®

- Для обслуживания судов

- Tercoo® – превосходный инструмент для обслуживания Вашего судна: удаляет старую краску, ржавчину, смолу и очищает обросший корпус;

- Для намокаемых поверхностей

- Tercoo® – превосходный инструмент для ремонта и/или обслуживания оборудования и установок, работающих с водой и/или во влажных условиях.

- Для индустриального применения

- Tercoo® – превосходный инструмент для того, чтобы очистить сварочные швы, даже в небольших пространствах, потому что не производит никаких искр.

- Для строительства

- Tercoo® – превосходный инструмент для того, чтобы очистить бетон и резину, вместо использования хлора.

- Для кузовных работ

- Tercoo® – превосходный инструмент, чтобы иметь дело с ржавчиной на бамперах, дверях, порогах и местах сварки. Tercoo® легко удаляет Тектил.

Рекламный буклет

tercoo.ru

Смывание краски. Пескоструй не нужен! Эффективные решения.

Смывание краски. Пескоструй не нужен! Альтернативные решения.

Если вы собираетесь окрашивать поверхность заново, вам не избежать такого процесса как смывание краски. Пескоструй не нужен! Забудьте о неудобных механических методах, которые займут много времени. Использование химических растворов позволяет справится с задачей гораздо быстрее.

Виды смывок

Химический способ займет минимум времени, именно по этой причине он так популярен. Существуют различные виды смывок, и купить их можно в строительном магазине или заказать через интернет. Они представлены в виде геля, концентрата, порошка и аэрозоля. Перед тем, как купить средство, обязательно выясните, какой краской покрыта поверхность. Есть смывки, предназначенные для удаление конкретного вида покрытия, а также универсальные, они подходят для удаления всех видов красок.

Меры безопасности

Перед тем, как начать работу с химическим препаратом, обязательно примите все необходимые меры – откройте окна, наденьте перчатки и очки, спецодежду, респиратор.

Как работать

Традиционно ее наносят кисточкой, но иногда это не слишком удобно, так как она не достает до внутренних элементов изделия. Перед использование средства старайтесь избегать брызг или разливания. Раствор или порошок для удаления покрытия находится в банке, изготовленной из прочного материала, поэтому нежелательно перемещать смывку в другую емкость. Наберите ее на кисть и тщательно, ровным слоем наносите на участок. Как только вы увидели, что покрытие размякло и появились пузырьки – убирайте его шпателем, нельзя допустить высыхание. После этого участок промойте водой или протрите растворителем и дайте высохнуть. Не забудьте очистить кисти и другие инструменты, которые вы использовали при работе.

Пескоструй

Пескоструйная очистка – также достаточно эффективный способ для удаление краски, но вам придется хорошенько попотеть, поэтому если вам нужно сделать все как можно быстрее, используйте именно химический способ.

Для ровного нанесения покрытия на любой вид поверхности обязательно проведите смывание краски. Пескоструй не нужен!

Компания «Докер Кемикал ГмбХ Рус» предлагает профессиональные смывки лаков красок.

dockerspb.ru

Почему нельзя использовать песок в качестве абразива.

Очень часто клиенты обращаются к нам с вопросом: «Почему нельзя работать песком в пескоструйной камере, она же пескоструйная». Спрашивали? Отвечаем!

Почему оборудование пескоструйное?

Пескоструйное оборудование, пескоструйные камеры, пескоструйные аппараты, пескоструйная обработка – это устоявшиеся названия, имеющие многолетнюю историю. Действительно, раньше для зачистки поверхностей использовали самый обыкновенный кварцевый песок. Однако, всё со временем совершенствуется, методы зачистки поверхности не исключение.

Что представляет из себя песок?

Песок – это натуральная осадочная горная порода, или искусственный материал, созданный из горной породы. В своем составе имеет минерал кварца, так же именуемый диоксидом кремния, химическая формула которого – SiO2.

Песок – это натуральная осадочная горная порода, или искусственный материал, созданный из горной породы. В своем составе имеет минерал кварца, так же именуемый диоксидом кремния, химическая формула которого – SiO2.

Почему песок несовместим с качественной пескоструйной обработкой?

Чтобы аргументировать нецелесообразность использования песка в пескоструйных установках 21 века, рассмотрим основные особенности данного абразивного материала.

- Песок пылит. Представьте, что вам необходимо подготовить поверхность к покраске. Допустим, вы взяли песок и провели пескоструйную обработку. Но что делать с пылью оставшейся на детали? Очевидно, что придется потратить время не только на пескоструй детали перед покраской, но и на очистку поверхности от пыли. Ведь мелкодисперстные частицы песка нарушат процесс адгезии, «наложения» краски на поверхность.

- Песок маскирует коррозию. Одна из главных функций пескоструйной обработки – очистка детали от коррозии. Песок забеливает пятна коррозии, делая их незаметными даже для профессионалов, но не для физических явлений. Краска, нанесенная на плохо очищенную от ржавчины поверхность, со временем запузырится, а сам металл начнет гнить.

- Песок может содержать соли, от которых так же придется чистить обработанную пескоструем поверхность.

- Песок портит оборудование. Пыль, образуемая в результате использования песка, быстро забивает все фильтры очистки.

- Требования закона. В Европе и России официально запрещено пользоваться сухим песком, с содержанием свободного кварца более 1%, при проведении пескоструйных работ.

- Дешевизна песка – миф! Песок довольно быстро приходит в негодность, в отличии от более профессиональных абразивных материалов. При использовании песка сбор и рекуперация абразива невозможны.

Жизнь и здоровье пескоструйщика

Запрет на использование песка на законодательном уровне, введенный во многих странах мира, обусловлен крайней токсичностью основного составляющего песка – диоксида кремния, для человека. При вдыхании пыли, образующейся при пескоструйной обработке поверхности песком, происходит оседание диоксида кремния в органах дыхания рабочих, что в дальнейшем приводит к профессиональной болезни пескоструйщиков – силикозу легких. К сожалению, при работе с песком, ни одно средство защиты пескоструйщика не может гарантировать оператору оборудования безопасность.

Запрет на использование песка на законодательном уровне, введенный во многих странах мира, обусловлен крайней токсичностью основного составляющего песка – диоксида кремния, для человека. При вдыхании пыли, образующейся при пескоструйной обработке поверхности песком, происходит оседание диоксида кремния в органах дыхания рабочих, что в дальнейшем приводит к профессиональной болезни пескоструйщиков – силикозу легких. К сожалению, при работе с песком, ни одно средство защиты пескоструйщика не может гарантировать оператору оборудования безопасность.

Силикоз легких – это вид пневмокониоза (группа заболеваний, вызванных длительным вдыханием пыли, от древнегреческого pneumon – легкие, konia – пыль), заболевание, обусловленное вдыханием мелкодисперсной пыли диоксида кремния, образующегося при пескоструйной обработке поверхностей песком. Характеризуется диффузным поражением легких, разрастанием в них соединительной ткани. За счет поражения легких, снижается эффективность их работы, человек получает меньшее количество кислорода, растет риск таких заболеваний как туберкулез, бронхит, эмфизема, рак легких. Кроме самого пескоструйщика, силикозу легких подвержены все люди, находящиеся вблизи проведения пескоструйных работ. Даже если вы лично не проводите пескоструйную обработку, но периодически бываете на своем производстве, риск получить силикоз легких вполне реален. На картинке вы можете увидеть легкие, пораженные силикозом.

СИЛИКОЗ ЛЕГКИХ – СМЕРТЕЛЬНО ОПАСНОЕ И НЕИЗЛЕЧИМОЕ ЗАБОЛЕВАНИЕ!!!

Альтернативы песку, или чем еще можно зачищать поверхность?

В настоящий момент рынок насыщен предложениями по продаже экологически чистых, недорогих материалов для абразивоструйной обработки поверхностей. В зависимости от ваших целей, возможна покупка и использование купершлака, никельшлака, дроби, гарнета, электрокорунда. Покупка профессионального абразива – не только повысит уровень качества работы пескоструйного оборудования, но и окажется финансово выгодным решением!

foxair.ru

ВАШ ДОМ.TUT.BY

В наши дни пескоструйную обработку поверхностей производят с помощью льда, стекла и стали. В чем суть технологии и для чего ее применяют?

Однажды, находясь в пустыне, генерал Бенджамин Чу Тилгмен заметил интересную вещь. При сильном ветре песчинки ударялись об оконное стекло и оставляли на нем что-то вроде гравировки. Вернувшись домой, в Соединенные Штаты, Тилгмен запатентовал технологию пескоструйной обработки и открыл свою компанию. Было это еще в XIX веке. С тех пор технология претерпела изменения, но основной принцип остался прежним.

Как делают пескоструйную обработку?

Пескоструйная обработка определяется как “обработка поверхности путем повреждения”. Но зачем же портить хорошую вещь? Ответов может быть несколько. Например, чтобы придать ей своеобразный вид – украсить, как и подумалось генералу, подобием гравировки. Или искусственно “состарить”, ведь это сейчас так модно. Или сделать более безопасной в использовании – это касается, в частности, плитки для пола.

Первое время на поверхность материала просто сыпали песок, который круговыми движениями крошили с помощью плиты, создавая шероховатости. Позже изобрели пескоструйные агрегаты, распылявшие просеянный песок. Это было вредно для рабочих, у которых из-за вдыхания песчаной пыли появилось профессиональное заболевание – силикоз. Теперь в качестве абразива вместо песка используют стеклянные шарики, стальную дробь, синтетические материалы и даже сухой лед! То есть название “пескоструйная обработка” уже не соответствует сути технологии. Правильнее было бы называть ее абразивоструйной, но этот термин как-то не прижился.

Что подвергают пескоструйной обработке?

Стекло. Пожалуй, чаще всего мы видим обработанные пескоструем стекла и зеркала. Они используются в дизайне стен, перегородок, душевых кабин, витрин, дверей, столов, шкафов. В общественных местах ее используют для написания на двери или зеркале названия заведения или нанесения фирменной символики.

Слой стекла снимается в определенных местах – получается матовый рисунок. Если снять частицы стекла на нескольких уровнях, получится объемное изображение. Для воспроизведения определенного рисунка используется трафарет. Легче обрабатывать большие плоские предметы, так как маленькие трудно как следует закрепить. Характер изображения зависит от глубины обработки и зернистости абразива.

Дерево и металл. Древесину обрабатывают для того, чтобы придать ей состаренный вид, а иногда с помощью пескоструйной технологии на деревянную поверхность наносят рельефный рисунок. Используют для этого, как правило, дуб и древесину хвойных пород – ель, лиственницу.

При обработке металла тоже преследуют чисто декоративную цель: поверхность становится матовой и фактурной.

Камень. На обработанной пескоструем рельефной поверхности меньше заметны царапины. Это важно и для столешницы, и для стен, и для пола – для всех зон, где могут быть использованы каменные плиты. На плитке с негладкой поверхностью труднее поскользнуться, что актуально для кухонь и ванных комнат.

Есть ли альтернатива пескоструйной обработке?

Нужно ли говорить, что пескоструйная обработка – процесс хлопотный и недешевый? Поэтому ему придумали замену. Как и любое изображение, рельефный рисунок можно заменить… правильно, наклейкой. Клеящуюся пленку, имитирующую обработанную шершавую поверхность, используют, когда речь идет о прозрачном материале – стекле. Появилось даже понятие sandblast effect – имитация пескоструйного матирования. У этой технологии есть свои преимущества: она дешевле, к тому же пленки можно делать фактурными и цветными.

Участвуйте в обсуждениях на нашем форуме в разделе “Декор интерьера” и изучайте компании по продаже стекол, витражей, зеркал в Каталоге TUT.BY.

vashdom.tut.by

Пескоструйная обработка – тонкости технологии

В наши дни пескоструйную обработку поверхностей производят с помощью льда, стекла и стали. В чем суть технологии и для чего ее применяют?

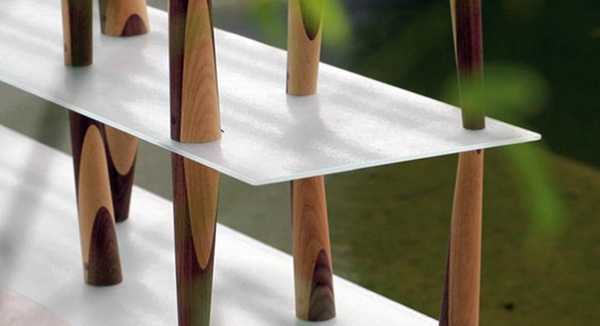

На фото:

Однажды, находясь в пустыне, генерал Бенджамин Чу Тилгмен заметил интересную вещь. При сильном ветре песчинки ударялись об оконное стекло и оставляли на нем что-то вроде гравировки. Вернувшись домой, в Соединенные Штаты, Тилгмен запатентовал технологию пескоструйной обработки и открыл свою компанию. Было это еще в XIX веке. С тех пор технология претерпела изменения, но основной принцип остался прежним.

Как это делают?

Пескоструйная обработка определяется как «обработка поверхности путем повреждения». Но зачем же портить хорошую вещь? Ответов может быть несколько. Например, чтобы придать ей своеобразный вид – украсить, как и подумалось генералу, подобием гравировки. Или искусственно «состарить», ведь это сейчас так модно. Или сделать более безопасной в использовании – это касается, в частности, плитки для пола.

На фото:

При оттделке этих оригинальных журнальных столиков и светильников использовали пескоструйную технологию.

Первое время на поверхность материала просто сыпали песок, который круговыми движениями крошили с помощью плиты, создавая шероховатости. Позже изобрели пескоструйные агрегаты, распылявшие просеянный песок. Это было вредно для рабочих, у которых из-за вдыхания песчаной пыли появилось профессиональное заболевание – силикоз. Теперь в качестве абразива вместо песка используют стеклянные шарики, стальную дробь, синтетические материалы и даже сухой лед! То есть, название «пескоструйная обработка» уже не соответствует сути технологии. Правильнее было бы называть ее абразивоструйной, но этот термин как-то не прижился.

Что обрабатывают?

Стекло. Пожалуй, чаще всего мы видим обработанные пескоструем стекла и зеркала. Они используются в дизайне стен, перегородок, душевых кабин, витрин, дверей, столов, шкафов. В общественных местах ее используют для написания на двери или зеркале названия заведения или нанесения фирменной символики.

На фото:

Очень часто пескоструйную обработку применяют для дизайна стеклянных дверец и межкомнатных дверей. Снимая частицы стекла на разных уровнях, можно получить и объемный рисунок.

Слой стекла снимается в определенных местах – получается матовый рисунок. Если снять частицы стекла на нескольких уровнях, получится объемное изображение. Для воспроизведения определенного рисунка используется трафарет. Легче обрабатывать большие плоские предметы, так как маленькие трудно как следует закрепить. Характер изображения зависит от глубины обработки и зернистости абразива.

Дерево и металл. Древесину обрабатывают для того, чтобы придать ей состаренный вид, а иногда с помощью пескоструйной технологии на деревянную поверхность наносят рельефный рисунок.

Рельефный рисунок древесины можно получить с помощью пескоструйного аппарата.

На фото: модель WK 801 от фабрики WK Wohnen, дизайн Plewka Michael.Используют для этого, как правило, дуб и древесину хвойных пород – ель, лиственницу.

При обработке металла тоже преследуют чисто декоративную цель: поверхность становится матовой и фактурной.

На фото:

Пескоструйным методом обрабатывают и металлические части мебели для получения матовых фактурных поверхностей.

Камень. Во-первых, на обработанной пескоструем рельефной поверхности меньше заметны царапины. Это важно и для столешницы, и для стен, и для пола – для всех зон, где могут быть использованы каменные плиты. На плитке с негладкой поверхностью труднее поскользнутся, что актуально для кухонь и ванных комнат.

Есть ли альтернатива?

Нужно ли говорить, что пескоструйная обработка – процесс хлопотный и недешевый? Поэтому ему придумали замену. Как и любое изображение, рельефный рисунок можно заменить… правильно, наклейкой. Клеящуюся пленку, имитирующую обработанную шершавую поверхность, используют, когда речь идет о прозрачном материале – стекле. Появилось даже понятие sandblast effect – имитация пескоструйного матирования. У этой технологии есть свои преимущества: она дешевле, к тому же, пленки можно делать фактурными и цветными.

На фото:

Sandblast effect – имитация пескоструйного матирования. Она достигается с помощью специальной клеящейся пленки.

В статье использованы изображения: 3m.com

www.4living.ru

Гидровоздушная очистка как аналог пескоструйной обработки поверхности

Абразивная гидровоздушная очистка прверхности

На сегодняшний день существует множество технологий очистки различных по своему составу поверхностей. Каждая из этих технологий обладает как рядом преимуществ, так и недостатков, применение которых оказывает отрицательное воздействие на экологическую ситуацию из-за проблем с утилизацией отходов.

Из существующих в настоящее время популярных способов очистки поверхностей — абразивоструйной обработки, дробеструйной обработки, ультразвуковой очистки, с использованием водяной струи высокого давления и кислотного травления — ни один не соответствует одновременно трем главным запросам – высокой экологичности, повышенной производительности и идеальному качеству.

Технология пескоструйной очистки поверхностей известна уже довольно долго, но реализовать ее стало возможным лишь в недавнее время. Пескоструйная очистка применяется там, где имеется необходимость быстрого, качественного и безопасного выполнения очистки и подготовки металлической, или из различного вида твердых минералов, поверхности под дальнейшую обработку.

Пескоструйная обработка поверхностей выполняется при помощи смеси мелкодисперсных частиц воды с абразивом – пульпой, которая подается высоконапорной струей воздуха со скоростью, близкой к скорости звука. Пескоструйная очистка имеет целый ряд превосходств перед остальными методами, благодаря возможности удаления загрязнений без разрушения первичной поверхности, вымывая их из микропор и микротрещин. Пескоструйка позволяет производить очистку тонких листов до 0,3 мм без коробления и достигать шероховатости до 1,25 мкм.

Количество существующих схем и конструкций струйных аппаратов для такого рода пескоструйной обработки поверхностей довольно большое. Самое широкое применение получают аппараты с принудительной насосной подачей суспензии в камеру смешения и последующим ее рассеиванием при помощи сжатого воздуха. Такие устройства стабильно работают в широком диапазоне перемены давления воздуха и расхода пульпы, что гарантирует достаточно высокую продуктивность и качество пескоструйной обработки.

Во время освоения технологии пескоструйной обработки производилось множество исследований по определению материала частиц. Критерием для отбора стало наилучшее соотношение производительности и качества процесса при соблюдении санитарно-гигиенических норм.

Особенность такой технологии является комплекс, включающий в себя удаление микрочастиц разнообразных веществ с очищаемой поверхности, ее смазку и охлаждение. Наряду с этим рабочая жидкость, отчасти понижая скорость абразивных частиц, выполняет ряд важнейших функций: транспортировка абразивных частиц от расходной емкости до обрабатываемой поверхности; беспрерывно очищает обрабатываемую поверхность, отсеивая отработавшие абразивные частицы и частички снятого материала; исключает появление пыли; является носителем поверхностно-активных веществ, создающих абсорбирующие слои полярных молекул и уменьшающих межатомные связи в поверхностном слое обрабатываемого материала, понижая, таким образом, твердость и сопротивляемость материала к разрушению; регулирует тепловой режим в зоне обработки; предупреждает прилипание частиц снятого материала к обрабатываемой поверхности, а также не создает коррозии.

Самый высокий результат был получен при применении гранатового концентрата, абразива минерального происхождения, нетоксичного материала, который не содержит кремния, с частицами менее 0,1 мм. Форма его зерен кубическая, с острыми режущими кромками, его содержание в пульпе достигает 20-30%. Кроме того возможно применение электрокорунда, глинозема, алюмосиликатов, окислов металлов, насыщенного раствора кальцинированной соды. Во время проведения теоретических исследований эрозионных процессов жидких капель и твердых частиц при их ударе о поверхность были получены скоростные и энергетические характеристики, а также форма сопла и определены его основные параметры.

Указанный метод позволяет очищать поверхности металлов и неметаллов от органических и неорганических загрязнений, удалять покрытия, в том числе послойно, придавать поверхности новые качества, производить декоративную отделку поверхности изделий. Продуктивность зависит от времени обработки, размера и материала абразивных частиц, их концентрации в пульпе, давления и расхода воздуха, диаметра и формы сопла, угла атаки струи, и близка к продуктивности дробеструйной обработки.

Разрушение абразивных частиц при выполнении гидроструйных работ проходит в десятки раз медленнее, чем при проведении пескоструйных работ, что объясняется демпфирующим действием рабочей жидкости. В связи с этим абразив может выдерживать до десяти циклов очистки.

Установка для такой очистки может быть выполнена в стационарном варианте с циклом работы под определенное техническое задание заказчика. Затраты на пескоструйную обработку складываются из стоимости абразива, электроэнергии, воды, сжатого воздуха, зарплаты рабочего и стоимости изнашиваемых частей. Себестоимость пескоструйной обработки простых поверхностей (листы, трубы, металлоконструкции) составляет около 80 грн/кв.м.

Технология пескоструйной очистки позволяет быстро, качественно и безопасно удалять различные виды загрязнений (коррозию, окалину, ржавчину, нефть, мазут, солевые отложения, краску, битум, граффити и др.) с поверхности любой конфигурации без повреждения основного материала без вреда для окружающей среды.

При этом можно добавлять пассиваторы, защищающие очищенную поверхность от вторичной коррозии, не возникает пыли, нет необходимости в специальной подготовке воды, а неоднократное применение доступного и недорогого абразива приводит к снижению себестоимости процесса, который является пожаро- и взрывобезопасным.

sandblast.com.ua

Преимущества метода – ArtMat Glass (rus)

Лейтмотивом этой статьи является чисто практическое заключение, что все альтернативы химическому матированию в области декоративного матирования неполноценны и являются на его фоне либо бутафориями либо паллиативами. Утверждать это позволяет исчерпывающий опыт использования всех упомянутых ниже методик. Существует даже опыт отказа предприятия (по субъективным мотивам или в связи с временными трудностями) от использования химического матирования в пользу альтернатив – шелкографии и пленочной имитации. Опыт, естественно, оказался отрицательным, а работники предприятия и его заказчики с удовольствием и облегчением восприняли возврат к продукции, обработанной химически.

При этом не следует путать технологию химического матирования в аммиачном растворе, по которой мы работаем (классическая технология промышленного матирования), с пропагандируемыми для использования в домашних условиях технологиями с применением паст и калиевых растворов.

Наиболее распространенной и наименее удачной для сферы дизайна “альтернативой” получения матовой поверхности является использование механических методов с применением абразивных материалов, из которых, в свою очередь, наиболее распространенным является пескоструйная обработка.

Пескоструйная обработка – эффективная методика для технических нужд. Основное применение – подготовка поверхностей под грунтовку-покраску.

Однако, применению пескоструя в декоративных целях, других объяснений, кроме отсутствия доступных альтернатив (или информации о таковых), наверное, нет. Обработать стекло интерьера пескоструем – это то же самое, что оклеить стены вместо рельефных обоев наждачной бумагой.

Этот штампик должен стать пропуском в сферу дизайна стекла и строительства! |

Необработанную пескоструйную поверхность эксплуатировать в жизни просто невозможно, она сохранит следы всего, с чем произойдет контакт, начиная обычно с кожного жира пальцев, и станет страшной и грязной. Все адекватные производители пескоструйного стекла применяют дополнительную обработку поверхности с целью придания ей грязеустойчивости. Но превентивная обработка поверхности, во-первых, лишает метод единственного потенциального преимущества в цене, во-вторых, никогда не дает эффективного по надежности и долговечности результата, сколько-нибудь адекватного затратам. А пролитую на пескоструйную поверхность рюмку кофейного ликера отмыть не удасться никогда – только снова отпескоструить.

Принципиальными отличиями матовой поверхности, образованной химически, от матовой поверхности, полученной методом пескоструйной обработки, является отсутствие острых кромок в рельефе (поскольку грани выступов и впадин химически матированного стекла закруглены) и небольшая глубина впадин (около 0,01 мм).

Эта особенность строения

поверхности химически матированного стекла позволяют сравнительно легко удалять заметные загрязнения, что существенно облегчает поддержание внешнего

вида изделий и конструкций в процессе эксплуатации.

Химически матированное стекло не имеет

характерного для пескоструйного стекла (а также для химических матовых стёкол с

мелким зерном мата) недостатка – на нём не остаются отпечатки пальцев (точнее

сказать, на химически матированном стекле они незаметны).

Стекло , обладающее максимальным размером зерна

мата (как в нашем случае), также выгодно отличается от химических матовых стёкол с мелким зерном,

удалять грязь с которых тем сложнее, чем мельче шаг рельефа матовой поверхности. Эти преимущества позволяют применять химическое матовое стекло для элементов наружных конструкций.

Мелкий мат дают химические методики с применением паст, ещё мельче калиевое матирование (применяется при матировании посуды и бутылок).

Есть еще совсем экзотическое матирование фтористым водородом (газ, образующий плавиковую кислоту), так сказать “над парами” фтористо-водородной кислоты – сугубо технический метод, зерно такого мата видно не в каждый микроскоп.

Промышленным стандартом мелкого мата в декоративном стекле является итальяно-испанский “сатин” с зерном на порядок меньшим (0.01 – 0.05 мм), чем в случае классического химического мата – и это неважное матовое стекло!

Основными способами имитации матовои поверхности с помощью покрытий являются нанесение имитирующей пленки и эмалирование каленого стекла (которое почему-то устойчиво неправильно называется на всех языках шелкографией).

И тот и другой способ, как все имитации на свете, при определенных световых обстоятельствах, не так красивы, ибо создает другие (проигрышные) взаимоотношения стекла и света.

Пленочный метод неплохо справляется с задачей создания бутафории за чуть меньщие деньги и достаточно технологичен и практичен при имитации сплошных поверхностей или с минималистским рисунком в виде полос. Более сложные рисунки или менее щадящие условия эксплуатации выносят на поверхность тот факт, что хоть стекло тоже царапается, но оно все-таки тверже пленки и клея, который эту пленку фиксирует… При этом пленочный метод, видимо, подходит для создания “потемкинских деревень”.

Шелкография – на самом деле, эмалирование, а сама эмаль действительно часто наносится шелкографией, хотя уже есть и принтеры.

Это покрытие создается параллельно в процессе закалки и является очень эффективным методом нанесения прочных непрозрачных покрытий, что имеет свою исключительную сферу применения.

Если краска наносится методом шелкографии, разовые дизайнерские решения становятся довольно дорогими (изготовление шелкографных рамок). Принтеры пока безумно дороги (что не способствует дешевизне выполняемых ими операции), но кардинально меняют ситуацию для разовых рисунков против использования шелкографии.

Естественно, такой метод не применим для зеркал и лакобеля.

Эффектность имитации на цветных стеклах пока проигрывает натуре.

В любом случае, создавать матовую поверхность получается эффективнее со всех точек зрения, чем её имитировать.

rus.artmatglass.com