Борштанги двухопорные – – .

alexxlab | 26.05.2020 | 0 | Вопросы и ответы

3. Приспособления для расточных станков.

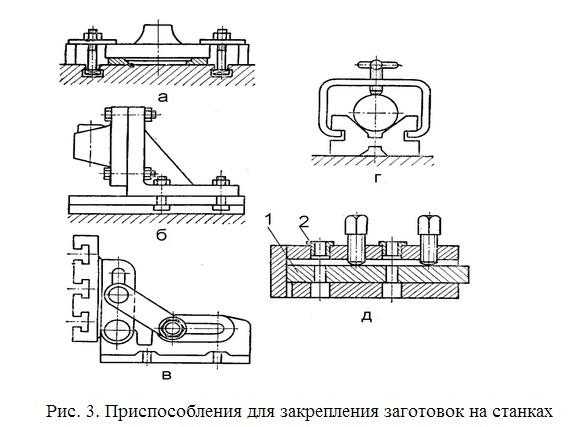

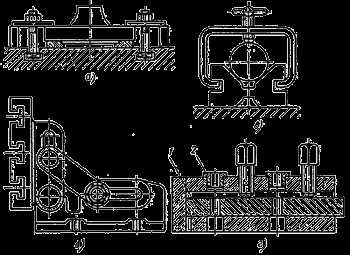

Заготовки на столе расточного станка закрепляют с помощью различных универсальных приспособлений: прижимных планок, станочных болтов, угольников, призм (см. рис. 3).

При обработке отверстий и плоскостей, расположенных под углом к основанию заготовки или друг к другу, применяют угольники. Заготовки с опорными поверхностями цилиндрической формы устанавливают на призмы.

Корпусные детали отличаются большим многообразием форм и размеров обрабатываемых поверхностей и точностью их обработки. В зависимости от этого используют различные конструкции расточных кондукторов для закрепления корпусных заготовок и обеспечения правильного положения инструмента относительно обрабатываемой поверхности.

Рис. 4. Оправки для закрепления режущего инструмента

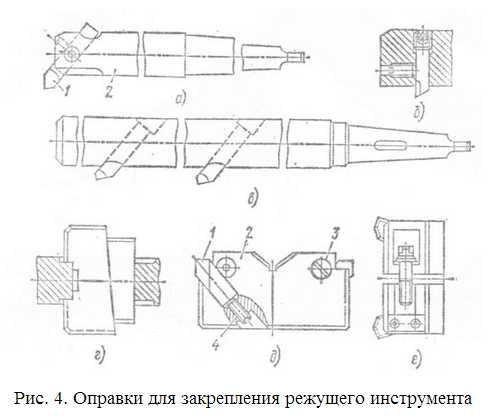

Для растачивания отверстий, находящихся на большом расстоянии от торца планшайбы станка, или нескольких соосных отверстий используют удлиненные консольные оправки (рис. 4, а). Применяют консольные оправки также для пластинчатых плавающих разверток (рис. 4, б). Пластинку 3 вставляют в гнездо оправки и винтом 1 удерживают от выпадения. В то же время благодаря наличию небольшого зазора (0,1 – 0,15 мм) между пазом 2 пластинки 3 и винтом 1 развертка может самоустанавливаться («плавать»).

Двухопорная расточная оправка (рис. 4, в) представляет собой длинный вал с коническим хвостовиком на одном конце для установки его в шпинделе станка. Другой конец оправки закрепляют в люнете задней стойки станка. По длине оправки расположены окна для установки стержневых и пластинчатых резцов. [2,с.186]

4. Основные виды работ, выполняемые на фрезерных станках

Фрезерование применяют при обработке самых разнообразных плоских и фасонных поверхностей. Рассмотрим основные виды фрезерных работ.

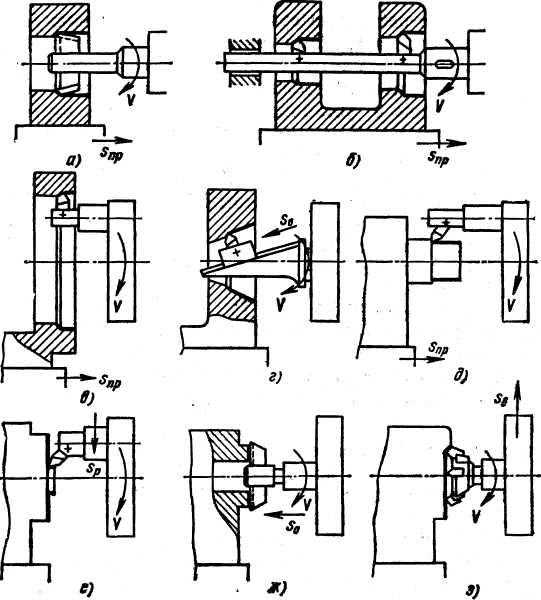

Фрезерование горизонтальных поверхностей производят на горизонтально-фрезерных станках различными цилиндрическими фрезами (рис. 2, а), а на вертикально-фрезерных станках торцевыми головками и торцевыми фрезами (рис. 2, б).

а) б)

Рис. 2. Схемы фрезерования горизонтальных поверхностей

Фрезерование вертикальных поверхностей осуществляется на горизонтально-фрезерных и продольно-фрезерных станках торцевыми фрезерными головками (рис. 3, а), а на вертикально-фрезерных станках – боковыми зубьями концевой фрезы (рис. 3, б).

а) б)

Рисунок 3. Схемы фрезерования вертикальных поверхностей

Фрезерование наклонных поверхностей производят одноугловой фрезой (рис. 4, а) на горизонтально-фрезерном станке либо торцевой фрезерной головкой на вертикально-фрезерном станке со шпинделем, установленным под углом (рис. 4, б).

а) б)

Рис. 4. Схемы фрезерования наклонных поверхностей

Фрезерование пазов: угловых (рис. 5, а), прямоугольных (рис. 5, б), Т-образных (рис. 5, в), типа ласточкин хвост (рис. 5, г), фасонных (рис. 5, д), шпоночных (рис. 5, е) производят на горизонтально – и вертикально-фрезерных станках.

а) б) в)

г) д) е)

Рис. 5. Схемы фрезерования пазов

Фрезерование комбинированных поверхностей выполняют комплектами фрез (наборными фрезами) (рис. 6) на продольно-фрезерных и иногда на горизонтально-фрезерных станках.

Рис. 6. Схема фрезерования комбинированных поверхностей

Фрезерование фасонных поверхностей производят фасонными фрезами соответствующего профиля (рис.7).

Рис. 7. Схема фрезерования фасонных поверхностей

Фрезерование зубчатых колес производят модульными дисковыми фрезами (рис. 8, а) на горизонтальных, а также модульными пальцевыми фрезами (рис. 8, б) на вертикально- фрезерных станках.

Рис. 8. Схема фрезерования зубчатых колес

5. Основные движения, инструмент и область применения зубострогальных станков

6. Переходы при горячей штамповке (ручьи), выполняемые на ГКМ.

7. Оборудование для калибровки поковок

studfiles.net

Расточные станки

Расточные станки

На расточных станках для обработки поверхностей используют различные инструменты: резцы, сверла, зенкеры, развертки, метчики, фрезы.

Рис. 1. Инструменты для расточных станков

Расточные резцы по форме поперечного сечения корпуса подразделяют на квадратные, прямоугольные (рис. 1, а) и круглые(рис. 1, б).

В зависимости от вида обработки используют различные типы расточных резцов: проходные, подрезные, канавочные и резьбовые. Широко применяют пластинчатые резцы — основной инструмент для растачивания отверстий диаметром более 20 мм. Пластинчатые резцы делят на одно- и двухлезвийные (рис. 1, в). Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия.

Расточные блоки (рис. 1, г) представляют собой сборную конструкцию, состоящую из корпуса 1 и вставных регулируемых резцов 2, закрепленных винтами 3 и 4. Резцы регулируют по диаметру растачиваемого отверстия.

Расточные головки применяют для обработки отверстий большого диаметра. На рис. 1, д показана разъемная расточная головка для обработки отверстий диаметром 130 – 225 мм. Подрезные резцы головки предварительно устанавливают по диаметру и торцу на заданный размер, что позволяет обрабатывать ряд соосных отверстий как по диаметру, так и по торцам.

Специальные развертки с нерегулируемыми и регулируемыми ножами применяют для окончательной обработки отверстий после предварительного растачивания их резцами. Регулируемая плавающая развертка (рис. 1, е) имеет два ножа 5, взаимно перемещающихся по шпонке 7 и скрепленных винтами 6 при упоре в винт 8, положение которого регулируется в зависимости от заданного размера обрабатываемого отверстия. Развертка оснащена пластинками из твердого сплава.

Приспособления для обработки заготовок на расточных станках

Заготовки на столе расточного станка закрепляют с помощью различных универсальных приспособлений: прижимных планок, станочных болтов, угольников, призм (см. рис. 2).

Рис. 2. Приспособления для закрепления заготовок на станках

При обработке отверстий и плоскостей, расположенных под углом к основанию заготовки или друг к другу, применяют угольники. Заготовки с опорными поверхностями цилиндрической формы устанавливают на призмы.

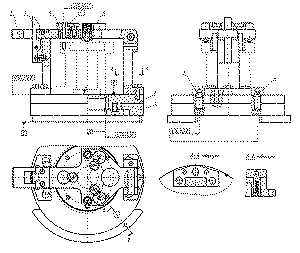

Корпусные детали отличаются большим многообразием форм и размеров обрабатываемых поверхностей и точностью их обработки. В зависимости от этого используют различные конструкции расточных кондукторов для закрепления корпусных заготовок и обеспечения правильного положения инструмента относительно обрабатываемой поверхности.

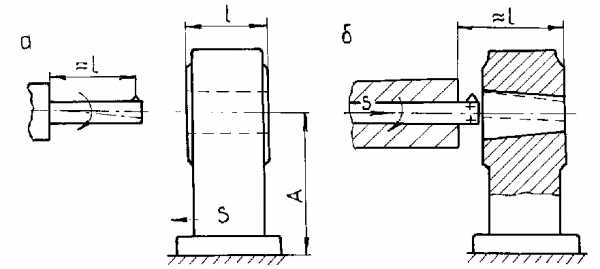

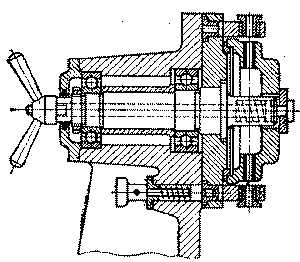

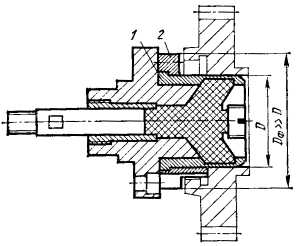

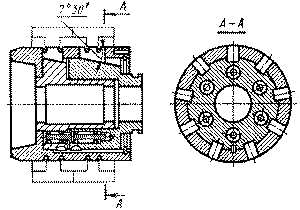

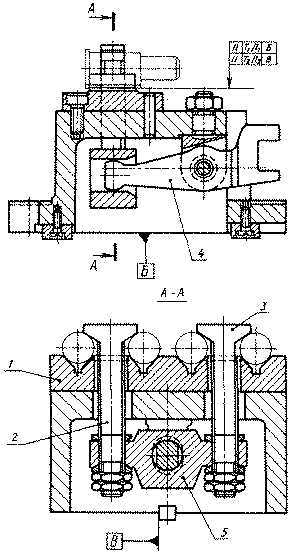

Режущий инструмент на расточных станках закрепляют с помощью вспомогательного инструмента: консольных оправок, двухопорных оправок и патронов. Использование вспомогательного инструмента обусловлено тем, что резец нельзя непосредственно закреплять в расточном шпинделе или радиальном суппорте. Расточные оправки имеют прямоугольные, квадратные или круглые окна для установки резцов, расположенные под углом 45 или 90° к оси вращения оправки. Короткие консольные оправки предназначены для закрепления одного или двух резцов при растачивании глухих и сквозных отверстий небольшой длины.

Рис. 3. Оправки для закрепления режущего инструмента

Для растачивания отверстий, находящихся на большом расстоянии от торца планшайбы станка, или нескольких соосных отверстий используют удлиненные консольные оправки (рис. 3, а). Применяют консольные оправки также для пластинчатых плавающих разверток (рис. 3, б). Пластинку 3 вставляют в гнездо оправки и винтом 1 удерживают от выпадения. В то же время благодаря наличию небольшого зазора (0,1 – 0,15 мм) между пазом 2 пластинки 3 и винтом 1 развертка может самоустанавливаться («плавать»).

Двухопорная расточная оправка (рис. 3, в) представляет собой длинный вал с коническим хвостовиком на одном конце для установки его в шпинделе станка. Другой конец оправки закрепляют в люнете задней стойки станка. По длине оправки расположены окна для установки стержневых и пластинчатых резцов.

Обработка заготовок на горизонтально-расточных станках

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

На расточных станках обрабатывают отверстия, наружный цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенный вид обработки на расточных станках — растачивание отверстий.

Растачивание цилиндрических отверстий выполняют резцами, установленными на консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия l < 5D, так как с увеличением длины оправки снижается ее жесткость.

Рис. 4. Схемы обработки заготовок на горизонтально-расточных станках.

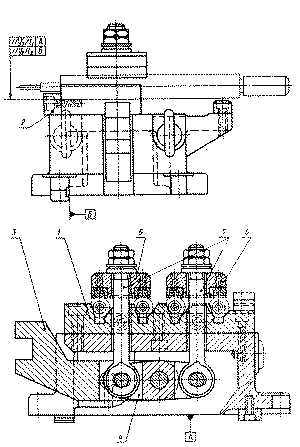

На рис. 4, а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче расточного шпинделя. Растачиванием с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/D > 5 и соосные отверстия растачивают резцами, закрепленными в двухопорной оправке.

На рис. 4, б показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка — продольную подачу в направлении от задней стойки к шпиндельной бабке.

Отверстия большого диаметра, но малой длины, растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис. 4, в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой — продольную подачу. Отверстия диаметром более 130 мм обрабатывают расточными блоками и головками.

Растачивание параллельных и взаимно перпендикулярных отверстий выполняют с одной установки заготовки. После растачивания первого отверстия перемещают стол в поперечном направлении или шпиндельную бабку в вертикальном направлении на величину, равную межцентровому расстоянию, затем растачивают второе и другие отверстия. Если требуется расточить взаимно перпендикулярные отверстия, то после растачивания первого отверстия стол поворачивают на 90° и растачивают второе отверстие.

Растачивание конических отверстий осуществляют расточными головками, закрепленными в расточном шпинделе, которому сообщают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис. 4, г).

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резьбы метчиками выполняют на расточных станках так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение и осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

osntm.ru

Консольная оправка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Консольная оправка

Cтраница 1

Консольные оправки и двухопорные борштанги с направлением являются главными типами приспособлений, обеспечивающих обработку основных отверстий в корпусных деталях. [1]

Консольная оправка ( рис. 104, б) применяется для проверки положения оси шпинделя и конусного отверстия в нем. Она представляет собой точно обработанный цилиндрический стержень с коническим концом. Цилиндрическая часть оправки имеет диаметр 25 – 50 мм и длину 100 – 300 мм. Коническая часть оправки пригоняется плотно по отверстию шпинделя станка. [2]

Консольные оправки ( табл. 25 и 26) устанавливаются в коническом гнезде шпинделя станка и затягиваются штревелем. Для предотвращения провертывания фрезы на оправке служат продольная шпонка 2 или торцовые шпонки-поводки. [4]

Консольная оправка позволяет применять пневматический и гидравлический зажим детали, который в сочетании с рациональными приемами работы дает значительное сокращение вспомогательного времени. [5]

Специальная консольная оправка ( входящая в комплект принадлежностей, поставляемых со станком), позволяет преобразовать перемещение расточного шпинделя вдоль его оси в радиальное перемещение резца относительно оправки. При расточке такой оправкой можно автоматически изменять диаметр растачиваемых отверстий. При этом перемещение расточного шпинделя по программе используется для изменения радиального положения резца. [6]

Консольную оправку ( рис. 358, б) также используют для обтачивания эксцентриковой детали. [8]

Такая двухрезцовая консольная оправка ( рис. 5.34) состоит из корпуса 24, по центру которого выполнено глухое точное отверстие. В отверстии расположена пара винт – гайка ( поз. [9]

Растачивание консольной оправкой с подачей продольным суппортом уменьшает погрешности обработки отверстия. Однако погрешности могут возникнуть вследствие непрямолинейности перемещения каретки станка по направляющим, что приведет к искажению направления оси отверстия. [10]

Работа консольной оправкой производится при ее длине /: 5cf, так как дальнейшее увеличение вылета оправки требует уменьшения глубины резания. Растачивание отверстий / 5d производится борштангой, имеющей две опоры в шпинделе и в люнетной ( направляющей) втулке или в двух люнетных втулках. Приведенные схемы обработки могут применяться на горизонтальчорасточ-ных, радиальносверлильных и агрегатных станках. [11]

На консольных оправках с продольными шпонками закрепляют также и насадные дисковые фрезы. [12]

На консольных оправках с продольными шпонками в ряде случаев закрепляют и насадные дисковые фрезы. [13]

Уменьшение номенклатуры консольных оправок и времени подбора вспомогательного инструмента обеспечивается гибкой модульной инструментальной системой с РК-3-профильным ( вместо шпоночных) соединением базовых и сменных агрегатов. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

7 Обработка заготовок на расточных станках

Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно- и среднегабаритных заготовках корпусных деталей.

Обработка поверхностей заготовок резцами является наиболее характерной для расточных станков.

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость.

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенным видом обработки на расточных станках является растачивание отверстий.

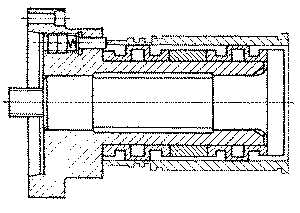

Растачивание цилиндрических поверхностей. Растачивание отверстий резцами исправляют форму и расположение оси предварительно обработанных или отлитых отверстий.

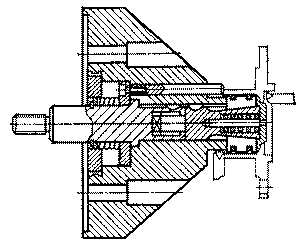

Резцы закрепляют в консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия l≤ 5d, так как с увеличением длины оправки снижается ее жесткость, что приводит к необходимости уменьшения глубины резания.

На рисунке 13,а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче осевого шпинделя. Растачивание с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/d>5 и соосные отверстия растачивают резцами, закрепленные в двухопорной оправке. При ее установке необходимо точно совместить ось шпинделя с осью втулки подшипника задней стойки.

Рисунок 13 – Схемы обработки поверхностей заготовок на

горизонтально-расточных станках

На рисунке 13,б показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка – продольную подачу в направлении от задней стойки к шпиндельной бабке.

Одновременное растачивание резцами нескольких отверстий повышает производительность, но не обеспечивает точности, поэтому таким способом обычно производят черновую обработку. При чистовом растачивании для обеспечения высокого качества обработки каждое отверстие рекомендуется растачивать отдельно.

Отверстие большого диметра, но малой длины растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис.13,в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой – продольную подачу.

Растачивание конических отверстий. Конические отверстия обрабатывают расточными головками, закрепленными в расточном шпинделе, которому сообщают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис.13,г). В процессе обработки резец перемещается по наклонным направляющим приспособления.

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резбы метчиком. На расточных станках эти операции выполняются так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение и осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

Обтачивание наружных цилиндрических поверхностей. Резец закрепляют на радиальном суппорте планшайбы (рис.13,д) и сообщают ему главное вращательное движение, а столу с заготовкой – продольную подачу.

Подрезание торцов. Торцы подрезают двумя способами: с подачей резца в направлении, перпендикулярном или параллельном оси шпинделя.

На рисунке 13,е показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу сообщают радиальную подачу (в направлении, перпендикулярном оси шпинделя) перемещением суппорта планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис.13,ж), которому сообщают осевую подачу (в направлении, параллельном оси шпинделя) перемещением расточного шпинделя. Обработка поверхностей с радиальной подачей обеспечивает большую точность.

Фрезерование поверхностей.На рисунке 13,з приведен пример фрезерования вертикальной плоскости торцовой фрезерной головкой, закрепленной в расточном шпинделе. Фрезе сообщают главное вращательное движение и вертикальную подачу перемещением шпиндельной бабки.

studfiles.net

Конспект лекций по основам технологии машиностроения / ЛЕКЦИЯ11

94

ЛЕКЦИЯ 11

План

1. Определение жесткости инструмента.

2. Определение жесткости станка.

3. Влияние колебаний припуска и твердости на точность обработки.

1. Определение жесткости инструмента

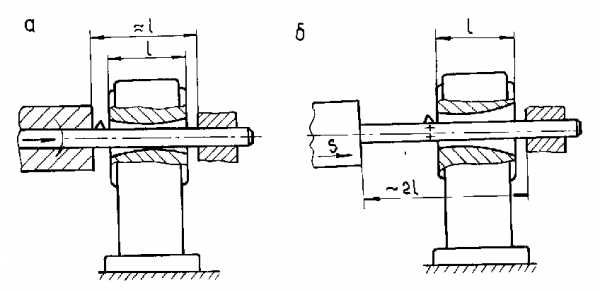

Податливость инструмента в ряде случаев может оказывать существенное влияние на точность обработки. Типичным примером является растачивание отверстий с большим отношением длины к диаметру, когда расточные оправки являются самыми слабыми звеньями систем, и их податливость заставляет снижать режимы резаная.

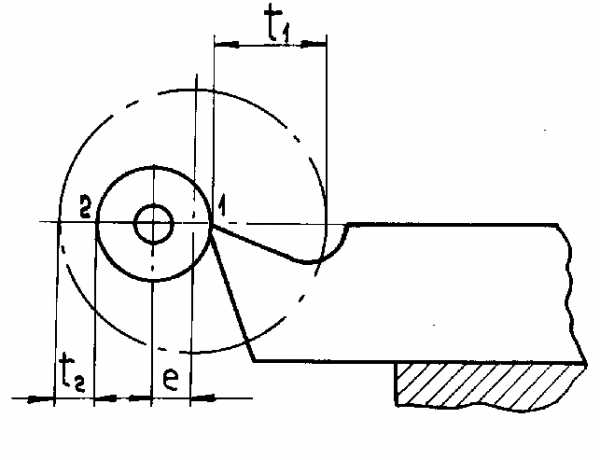

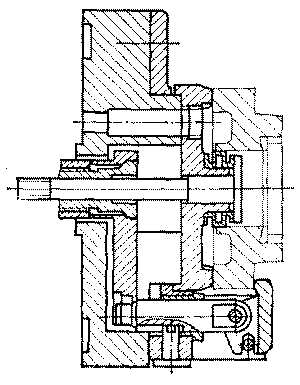

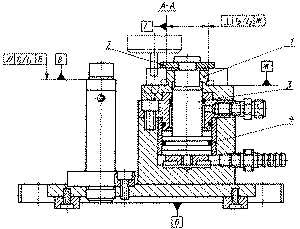

При растачивании отверстия консольно закрепленной борштангой при подаче заготовки (рис. 11.1,а) смещение резца и его жесткость j соответственно равны

;.

Рис.11.1. Растачивание отверстий консольно закрепленной борштангой

Отверстие будет иметь правильную цилиндрическую форму, так как деформация будет постоянной по длине отверстия.

В схеме (рис. 11.1,б) подача сообщается борштанге, и вылет резца изменяется. Минимальная жесткость, вычисляемая по формуле (1), будет соответствовать точкам отверстия, расположенным у правого торца. Образующая отверстия будет криволинейной. Под действием собственного веса оправки ось обработанного отверстия также может искривиться (штриховая линия). Схема, приведенная на рис. 11.1,а, применяется при обработке отверстий на универсальных и отделочно–расточных станках, а схема на рис. 11.1,б – на агрегатных и универсальных расточных станках.

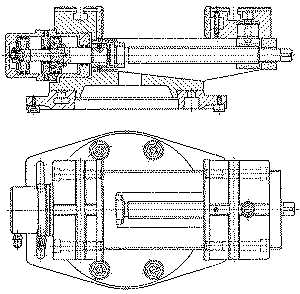

При использовании двух опорных борштанг точность обработки также зависит от того, чему сообщается подача – заготовке или инструменту (рис.11.2).

Рис. 11. 2. Растачивание отверстий двухопорной борштангой

При растачивании отверстий по схеме рис. 11.2,а наибольшая деформация инструмента соответствует средней части корпуса. В этом случае отверстие будет “расширяться” к торцам корпуса, причем

;,

т.е. жесткость инструмента будет в 16 раз больше, чем в ранее рассмотренной схеме.

При обработке отверстий по схеме рис. 11.2,б имеем

, т.е.

жесткость инструмента в 8 раз меньше, чем при обработке отверстия по схеме рис. 12. 2, а.

В обоих рассмотренных случаях обработанное отверстие неизбежно будет иметь погрешности формы в продольном направлении. Этого можно избежать при обработке по схеме рис. 11.2,б с подачей заготовки. В этом случае отжатие инструмента будет постоянным по всей длине растачиваемого отверстия, т.е.

.

Схема рис. 11.2 нашла широкое распространение при обработке отверстий на агрегатных станках.

Рассмотренные выше схемы относятся к случаю обработки отверстий немерным инструментом. При обработке мерным инструментом (сверла, зенкеры, развертки) необходимая жесткость его в самый ответственный начальный момент работы обеспечивается применением кондукторных втулок. В дальнейшем инструмент способен направляться стенками обрабатываемого отверстия. В ряде случаев (например, обработка глубоких отверстий) необходимо, чтобы конструкция инструмента и технологической оснастки обеспечивала надежное самонаправление инструмента стенками ранее обработанного отверстия.

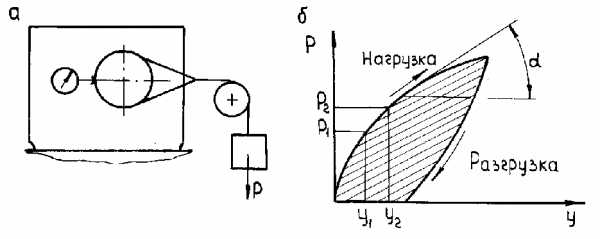

2. Определение жесткости станка

Жесткость станка определяется зависимостью

,

где – жесткость узлов станка.

Однако расчет жесткости узлов станка очень сложен, поскольку жесткость зависит от зазоров в соединениях и деформаций в стыках. Поэтому основным методом определения податливости узлов является экспериментальный метод. Для этого к узлу прикладывают (рис. 11.3,а) изменяющиеся по величине нагрузки и регистрируют деформации, вызванные этими нагрузками. После окончания эксперимента строится диаграмма (рис. 11.3,б), на которой кривые нагружения и разгрузки обычно не совпадают. Площадь, ограниченная нагрузочной и разгрузочной кривыми, представляют собой работу, затрачиваемую на внутреннее трение в узле за один цикл нагружения и разгружения. Если провести касательные к этим кривым, то можно найти угол наклона касательных к оси J и подсчитать значения жесткости, соответствующие определенным нагрузкам, по формуле

,

где mp и my – масштабы по осям Р и У.

Рис. 11.3. Экспериментальное определение жесткости узлов станка

Кроме того можно подсчитать среднюю величину жесткости для определенного диапазона нагрузок.

3. Влияние колебаний припуска и твердости

на точность обработки

Отношение одноименных погрешностей заготовки и обрабатываемой детали называют уточнением и обозначают , т.е.

.

В правильно построенном процессе деталь, точнее заготовка, в . Согласно формуле

;

т.е. погрешности заготовки копируются на обрабатываемой детали в масштабе, обратном величине уточнения. Эту формулировку называют законом копирования погрешностей.

Пусть зацентровка вала выполнена с погрешностью (рис. 11.4). В этом случае снимаемый припуск будет неравномерным, причем колебание пропуска определит собой погрешность заготовки, т.е.

.

Отжатия J1 и J2 в точках 1 и 2 будут различными, и их разность определит собой погрешность детали, т.е.

.

Уточнение

.

Уточнение является важной характеристикой оборудования и непосредственно связано с его жесткостью. Для того чтобы убедиться в этом, воспользуемся формулой из теории резания

,

где S – подача на оборот; – коэффициент, характеризующий отношение радиальной и тангенциальной составляющих силы резания; Ср – коэффициент, зависящий от обрабатываемого материала и его свойств.

Рис. 11.4. К определению колебаний припуска на точность обработки

Так как

,

то при имеем

.

Из последнего выражения имеем

.

Поскольку и,то

.

Таким образом

.

Полученный результат свидетельствует о том, что погрешность заготовки в виде колебания припуска копируется на обрабатываемой детали. Масштаб копирования равен величине уточнения. Аналогичным образом сказывается на погрешностях обработки и колебания твердости (рис.11.5).

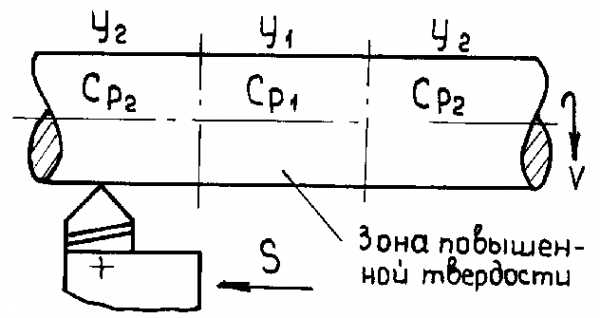

Рис.11.5. К определению колебаний твердости на точность обработки:

У1 – отжатие резца в зоне повышенной твердости;

У2 – отжатие резца в зоне нормальной твердости

При обработке вала, имеющего участки повышенной твердости, погрешность формы в продольном направлении будет равна

;

;

.

Таким образом, колебание твердости материала заготовок копируется в виде линейной погрешности на обработанной детали.

studfiles.net

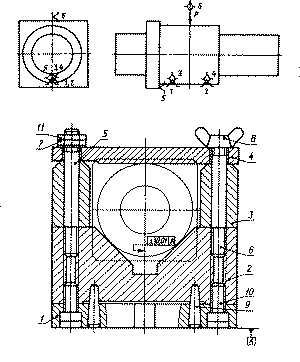

| |

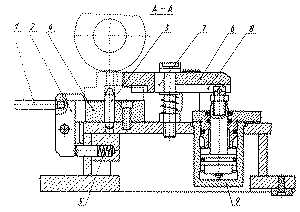

| Кондуктор делительный | Кондуктор делительный горизонтальный |

| Приспособление делительное | Приспособление делительное 2 |

| |

| Кондуктор для сверления отверстий | Кондуктор скальчатый |

| |

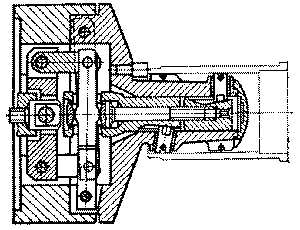

| Оправка с гидропластом | Оправка с гибким элементом консольная |

| |

| Оправка с гибкими элементами фланцевая | Оправка с гибкими элементами двухопорная |

| |

| Оправка с гибким элементом и прихватом фланцевая | Оправка с гибкими элементами двухопорная |

| |

| Оправка клино-рычажная, фланцевая | Оправка клиновая, упорная |

|  |

| Оправка клиновая, фланцевая | Оправка клиновая, фланцевая |

| Оправка клиновая, фланцевая | Зажим гидравлический |

| |

| Тисы механо-гидравлические | Тисы механо-гидравлические |

|  |

| Зажим рычажно-гидравлический | Зажим рычажный многоместный |

| |

| Зажим рычажный многоместный и многозвенный | Зажим рычажный многозвенный |

|  |

| Зажим призматический с планкой-прихватом | Зажим гидравлический |

osntm.ru

Борштанги BT40 борштанга фрезерная бор-штанга расточная

Борштанга BSA с расточнымим резцами квадратного сечения

Для расточки на фрезерном станке. Со сменными резцами типа SBS

Бор-штанга BCA с микрометрическими вставка

Со смеными вставками 148C с настройкой микрометрической подачи.

| Артикул | d1min | d1max | L1 | d2 | L3 | Резец | Пластина |

| BT40-BCA26-150 | 26 | 30 | 150 | 23 | 35 | Тип 31 | CC06 |

| BT40-BCA30-160 | 30 | 34 | 160 | 26 | 35 | ||

| BT40-BCA33-165 | 33 | 38 | 165 | 29 | 40 | Тип 32 | TC09 |

| BT40-BCA38-165 | 38 | 43 | 165 | 33 | 40 | ||

| BT40-BCA43-165 | 43 | 52 | 165 | 38 | 40 | Тип 33 | TC11 |

| BT40-BCA52-165 | 52 | 61 | 165 | 47 | 40 | ||

| BT40-BCA52-240 | 52 | 61 | 240 | 47 | 40 | ||

| BT40-BCA61-240 | 61 | 70 | 240 | 56 | 40 |

tme-osnastka.ru