Браж 9 4 применение – Сплав бронзы БрАЖ9-4 его свойства и область применения в статье интернет магазина цветного металлопроката Cu-prum.ru

alexxlab | 27.12.2017 | 0 | Вопросы и ответы

Марка многокомпонентной бронзы БРАЖ 9-4

Марка бронзы БрАЖ9-4 (CuAl9Fe4) относится к безоловянным алюминиевым бронзам, химический состав которых чётко прописан в ГОСТ 18175-78 (для безоловянных бронз, обрабатываемых давлением).

Марка многокомпонентной бронзы БрАЖ9-4 относится по технологии производства к деформируемым бронзам, на что указывает её обозначение, принятое в России, причём, цифры следуют после перечисления всех букв и указывают на среднее значение легирующих элементов, содержащихся в сплаве.

Основными легирующими элементами в бронзе марки БрАЖ9-4 являются алюминий, содержание которого может доходить до 10%, и железо — до 4%, остальное структурное содержание отводится меди — основе сплава. В сплаве допускается присутствие небольшого количества примесей. Продажа проката из бронзы в ООО Спецметалл.

Если цифры в марке бронзы указываются непосредственно после каждой буквы, то по технологии производства бронзу относят к литейным — БрА9Ж3Л. Химический состав безоловянных литейных бронз определяется в соответствии с ГОСТ 493-79.

Раньше, когда действовал ГОСТ 493-54, где обозначение для марки литейной бронзы было следующим: БрАЖ9-4Л, в конце аббревиатуры ставили букву «Л», чтобы указать, что эту же бронзу можно изготавливать как литейным способом, так и способом деформирования.

Полуфабрикаты из алюминиевой бронзы:

Литейно-технологические свойства алюминиевых бронз

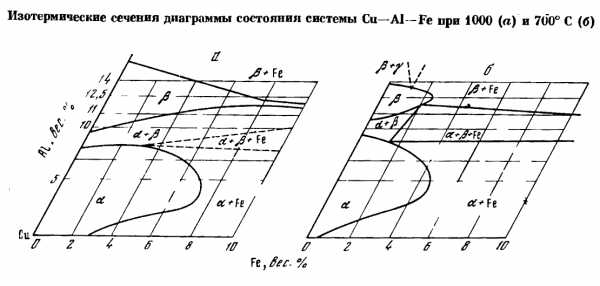

В системе Cu-Al-Fe, согласно исследованиям сплавов цветных металлов, обнаружены 4 фазы: α — твёрдый раствор Al и Fe в Cu; Fe — твёрдый раствор на основе Fe; β — твёрдый раствор на основе соединения Cu3Al; γ —твёрдый раствор.

На изотермических сечениях показано положение фазовых областей в медном углу диаграммы при температурах 1000 и 700 градусов.

Алюминий вводится в состав меди, чтобы улучшить свойства получаемого сплава, благодаря чему бронза становится коррозийно устойчивой, обладает высокими механическими и антифрикционными свойствами, что позволяет без потерь использовать вместо дефицитных легирующих добавок из олова сплав из алюминиевых бронз.

Алюминиевые бронзы значительно дешевле оловянных бронз, а детали из них получаются заметно легче, причём, эксплуатационные характеристики сплава даже повышаются (смотри таблицу ниже).

Добавление в алюминиевые бронзы более 2-3% железа повышает прочностные свойства бронз, немного снижая их пластичность.

Применение марок БрАЖ9-4 и БрА9Ж3Л

Заготовки и полуфабрикаты из алюминиевых бронз рекомендуется использовать в автомобильной и тракторной, авиационной и приборостроительной, станкостроительной и оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают:

- поковки, прессованные трубы, трубные заготовки и прутки;

- гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности;

- в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

Другие статьи >>

nfmetall.ru

БрАЖ9-4, БрА9Ж3Л – Прокат цветных металлов – ПОЛИАСМЕТ

Бронза марки БрАЖ9-4 и бронза БрА9ЖЗЛ изготавливается из медного сплава, содержащего присадки алюминия и до 2-4% примесей железа. Химический состав регулируется двумя ГОСТами:

- ГОСТ 18175-78 на безоловянные бронзы, обрабатываемые давлением

- ГОСТ 493-79 на бронзы безоловянные литейные

Сравнение имического состава бронзы БрАЖ9-4 (ГОСТ 18175-78) и БрА9Ж3Л (ГОСТ 493-79)

| Fe | Si | Mn | P | Al | Cu | Pb | Zn | Sn | Примесей |

| 2 – 4 | до 0.1 | до 0.5 | до 0.01 | 8 – 10 | 84.3 – 90 | до 0.01 | до 1 | до 0.1 | всего 1.7 |

| Fe | Si | Mn | Ni | P | Al | Cu | As | Pb | Zn | Sb | Sn | Примесей |

| 2 – 4 | до; 0.2 | до 0.5 | до 1 | до 0.1 | 8 – 10.5 | 82.8 – 90 | до 0.05 | до 0.1 | до 1 | до 0.05 | до 0.2 | всего 2.7 |

Как видим из приведённых таблиц процент железа (Fe) в сплаве может быть от 2 до 4. Соответственно составители ГОСТа на литейные бронзы взяли среднее значение процентного содержания железа, а составители ГОСТа на бронзу, обрабатываемую давлением – верхнее значение. Сравните, также с химсоставом очень похожей и взаимозаменяемой с рассматриваемыми бронзы марки БрАЖМЦ (химсостав и св-ва БрАЖМц 10-3-1,5) для удобства приведённом на отдельной страницце.

Отличие БрАЖ9-4 и БрАЖ9-3 (или БрА9Ж3Л, БрА9ЖЗЛ) в долях процента на примесные элементы, а фактически – только в способе производства (прокат или литьё). Определить как маркировался сплав из которого изготовлена деталь по химическому составу практически невозможно. Круглые прутки больших диаметров всегда производятся из слитков, а марка бронзы указывается БрАЖ9-4.

Цифры 9, 4 и 3 в маркировке бронз указывают процент А – алюминия и Ж – железа, соответственно.Остальная часть сплава приходится на долю меди, но по действующим стандартам ГОСТ 493-79 и ГОСТ 18175 в нем допускается незначительное содержание других примесей.

Свойства БрАЖ 9-4 и БрА9ЖЗЛ

| Температура | E 10– 5 – Модуль упругости первого рода | a 10 6 – Коэффициент температурного расширения | l – Коэффициент теплопроводности | r – Плотность | C – Удельная теплоемкость | R 10 9 – Удельное электрическое сопротивление |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.2 | 16 | 58.6 | 7600 | 110 |

| 20 | 1.16 | 58 | 7500 | 120 | ||

| 100 | 16.2 | 423 |

Из сравнения физических свойств мы видим, что эти марки бронзы – фактически абсолютно взаимозаменяемы.

Механические свойства БрАЖ при Т=20oС

| Сортамент | sв – Предел кратковременной прочности | d5 – Относительное удлинение при разрыве |

| – | МПа | % |

| Пруток прессованый , ГОСТ 1628-78 | 540 | 15 |

| Сплав мягкий | 400-500 | 35-45 |

| Сплав твердый | 500-700 | 4-6 |

| Сортамент | sв – Предел кратковременной прочности | d5 – Относительное удлинение при разрыве |

| – | МПа | % |

| литье в кокиль, ГОСТ 493-79 | 490 | 12 |

| литье в песчаную форму, ГОСТ 493-79 | 392 | 10 |

| Твердость БрАЖ9-4 Пруток прессованный ГОСТ 1628-78 | HB 10-1= 110 – 180 МПа |

| Твердость БрАЖ9-4 Сплав мягкий | HB 10-1 100 – 120 МПа |

| БрАЖ9-4 Сплав твердый | HB 10-1= 160 – 200 МПа |

| Твердость БрА9Ж3Л литье в кокиль ГОСТ 493 | HB 10-1= 100 МПа |

| БрА9Ж3Л литье в песчаную форму ГОСТ 493 | HB 10-1= 100 МПа |

| Коэффициент трения со смазкой : | 0.004 |

| Коэффициент трения без смазки : | 0.18 |

| Коэффициент трения со смазкой : | 0.004 |

| Коэффициент трения без смазки : | 0.18 |

Использование БрАЖ 9-4 и БрА9Ж3Л

Заготовки и полуфабрикаты из алюминиевых бронз используются в автомобильной, тракторной, авиационной, приборостроительной, станкостроительной, оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами.

Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Области применения бронзы БРАЖ9-4

Благодаря своей доступности и отличным антифрикционным качествам, алюминиево-железистая бронза БРАЖ9-4 преимущественно применяется при изготовлении деталей, подвергающихся интенсивному трению и истиранию во время эксплуатации. В частности, из нее производят:

- крышки подшипников

- клапаны насосов высокого давления

- винты для торпедных катеров

- червячные колеса

- поршневые колеса

- контактные кольца

- направляющие и резьбовые втулки

- сухари муфт

- арматура

Бронзовые червячные колеса превосходно работают при средних скоростях скольжения – до 8 м/с. Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу.

Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Прутки из коррозионностойкой бронзы БрАЖ9-4 обладают высокими механическими и антифрикционными свойствами. Добавление алюминия в бронзу БрАЖ9-4 позволяет получать высокопрочный и жаропрочный сплав с кавитационной и коррозионной устойчивостью. Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Добавление алюминия дает возможность не использовать оловянные легирующие добавки, являющиеся дефицитными. При этом алюминиевые бронзы значительно легче по весу, дешевле, а эксплуатационные характеристики этого сплава заметно выше. За счет добавления в сплав алюминиевой бронзы железа, она становится менее пластичной, но более прочной.

Единственные недостаток алюминиевой бронзы – трудность пайки мягкими и твердыми припоями. При воздействии перегретым паром на БрАЖ9-4 устойчивость сплава также снижается. Для устранения этой особенности бронзы с алюминием в нее вводят другие добавки, а именно: свинец, никель, марганец и железо.

Бронза БраЖ9-4, обладающая повышенными антикоррозионными свойствами, идет на производство арматуры и различных изделий, которые СаНПиН разрешает использовать в пищевом производстве. В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах.

Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Материал для подшипников скольжения

Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают:

поковки, прессованные трубы, трубные заготовки и прутки;

гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности;

в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

Поступила на склад бронзовая втулка БрАЖ9-4 200*25*170 мм, длина втулок 250мм, в количестве 250кг, цена 848 руб/кг с НДС

Поступила на склад бронзовая втулка БрАЖМц 85*7,5*70 мм, длина труб 2,5 метра, в количестве 2тн, цена 598 руб/кг с НДС, производство Кольчугинский ОЦМ

poliasmet.ru

Применение БрОЦС 555, БрАЖ 9-4, БрАМЦ, БрОФ

Бронза. Наилучшими антифрикционными свойствами обладают оловянные бронзы, в особенности оловянно-фосфористые: они широко применяются для изготовления вкладышей опор, несущих значительную спокойную нагрузку при высокой скорости, но они относительно дороги и по механической прочности уступают некоторым маркам безоловянных бронз, в особенности алюминиевым и свинцовистым бронзам.

Алюминиевые бронзы, содержащие железо, отличаются высокой прочностью и износостойкостью, но могут вызвать повышенный износ шипа, если твердость его не выше твердости вкладыша. Свинцовистые бронзы в особенности ценны тем, что имеют большую ударную вязкость, вкладыши из этих бронз выдерживают значительные знакопеременные и ударные нагрузки.

Бронза. Наилучшими антифрикционными свойствами обладают оловянные бронзы, в особенности оловянно-фосфористые: они широко применяются для изготовления вкладышей опор, несущих значительную спокойную нагрузку при высокой скорости, но они относительно дороги и по механической прочности уступают некоторым маркам безоловянных бронз, в особенности алюминиевым и свинцовистым бронзам.

Алюминиевые бронзы, содержащие железо, отличаются высокой прочностью и износостойкостью, но могут вызвать повышенный износ шипа, если твердость его не выше твердости вкладыша. Свинцовистые бронзы в особенности ценны тем, что имеют большую ударную вязкость, вкладыши из этих бронз выдерживают значительные знакопеременные и ударные нагрузки.

Бронза для подшипников скольжения

|

Марка и стандарт |

Область применения |

Допускаемый режим работы |

||

|

[р] кГ/см² |

[v] м/с |

[рv] |

||

|

БрОФ 10-1 литейная |

Подшипники турбин, электродвигателей, генераторов, центробежных насосов, ком прессоров и т. п. машин, работающих с постоянной нагрузкой |

150 |

10 |

150 |

|

БрОЦС 5-5-5 |

80 |

3 |

120 |

|

|

БрАЖ 9-4 — прутки и поковки БрAЖ9-4Л — литейная |

Подшипники редукторов, металлорежущих станков, транспортеров, центробежных насосов, прокатных станов и пр. |

150 |

4 |

120 |

|

БрАЖМц 10-3-1,5 — прутки,поковки, литье |

200 |

5 |

150 |

|

|

БрАЖС 7-1,5-1,5 — литейная (ГОСТ 493-54) |

250 |

8 |

200 |

|

|

БрСЗ0 литейная, отливка в металлическую форму |

Подшипники двигателей внутреннего сгорания, поршневых компрессоров и насосов и других машин, работающих с переменной и ударной нагрузками |

250 |

12 |

300 |

| Примечание. Значения [v] и [pv], указанные в таблице, не относятся к режиму жидкостного трения. | ||||

О химическом составе бронзы можно судить по марке, буквенные обозначения которой указывают на компоненты, входящие в сплав, цифры на примерное содержание компонентов в процентах. Значения букв: А — алюминий, Ж — железо, Мц — марганец, О — олово, С — свинец, Ф — фосфор, Ц — цинк. Примеры обозначения: БрАЖМц 10-3-1,5 — бронза, содержащая 10% алюминия, 3% железа, 1,5% марганца, остальное — медь; БрOЦC 4-4-17 содержит 4% олова, 4% цинка, 17% свинца, остальное — медь.

nmkural.ru

Марочник стали и сплавов – Бронза БрАЖ9-4 : химический состав и свойства

Марочник стали и сплавов – Бронза БрАЖ9-4 : химический состав и свойстваНа шаг назадВернуться в справочникНа главную

Материалы -> Бронза безоловянная, обрабатываемая давлением ИЛИ Материалы -> Бронза-все марки

| Марка | БрАЖ9-4 |

| Классификация | Бронза безоловянная, обрабатываемая давлением |

| Применение | в авиапрмышленности, в машиностроении; высокие механические свойства, хорошие антифрикционные свойства, коррозионно стойкая |

Химический состав в % материала БрАЖ9-4

| Fe | Si | Mn | P | Al | Cu | Pb | Zn | Sn | Примесей |

| 2 – 4 | до 0.1 | до 0.5 | до 0.01 | 8 – 10 | 84.3 – 90 | до 0.01 | до 1 | до 0.1 | всего 1.7 |

Механические свойства при Т=20oС материала БрАЖ9-4 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| сплав мягкий | 400-500 | 35-45 | ||||||

| сплав твердый | 500-700 | 4-6 |

| Твердость материала БрАЖ9-4 , сплав мягкий | HB 10 -1 = 100 – 120 МПа |

| Твердость материала БрАЖ9-4 , сплав твердый | HB 10 -1 = 160 – 200 МПа |

Физические свойства материала БрАЖ9-4 .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.16 | 58 | 7500 | 120 | ||

| 100 | 16.2 | 423 |

Коэффициент трения материала БрАЖ9-4 .

| Коэффициент трения со смазкой : | 0.004 |

| Коэффициент трения без смазки : | 0.18 |

Литейно-технологические свойства материала БрАЖ9-4 .

| Температура плавления, °C : | 1040 |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Источник: http://www.splav-kharkov.com/

acrossteel.ru

Применение алюминиевых бронз – Мои статьи – Бронза состав, свойства бронзы и плотность бронзы. – Бронза

Заготовки и полуфабрикаты из алюминиевых бронз используются в автомобильной, тракторной, авиационной, приборостроительной, станкостроительной, оборонной, нефтяной и химической промышленности, так как алюминиевые сплавы обладают высокими механическими и антифрикционными свойствами.

Бронзовые прутки БрАЖ9-4 изготовляются методом прессования и имеют диаметр 16-160 мм согласно ГОСТ 1628-78. Прутки БрАЖ9-4 применяется для изготовления деталей, подвергающихся трению и истиранию: клапаны, винты, кольца, поршневые колеса, клапаны насосов высокого давления. Востребована такая бронза и при изготовлении массивных деталей: ободьев, винтов, арматуры.

Области применения бронзы БРАЖ9-4

Благодаря своей доступности и отличным антифрикционным качествам, алюминиево-железистая бронза БРАЖ9-4 преимущественно применяется при изготовлении деталей, подвергающихся интенсивному трению и истиранию во время эксплуатации. В частности, из нее производят:

- крышки подшипников

- клапаны насосов высокого давления

- винты для торпедных катеров

- червячные колеса

- поршневые колеса

- контактные кольца

- направляющие и резьбовые втулки

- сухари муфт

- арматура

Бронзовые червячные колеса превосходно работают при средних скоростях скольжения – до 8 м/с. Их зубья обладают необходимой стойкостью к истиранию и заеданию, позволяя увеличивать срок службы червячных передач. Небольшие по габаритам червячные колеса изготавливают целиком из бронзы, а большие по диаметру делают сборными – бронзовый венец, насаженный на чугунную или стальную ступицу.

Не менее востребована алюминиево-железистая бронза БрАЖ9-4 при производстве массивных деталей – ободьев, втулок и гаек нажимных винтов. Их отливают в песчано-глинистые формы, что позволяет получать заготовки массой свыше 2 тонн и диаметром более 2 метров. Поскольку бронза БрАЖ9-4 отличается повышенной хрупкостью, отливки, которые в дальнейшем будут испытывать ударные нагрузки, подвергают полному отжигу. В результате этого снимается внутреннее напряжение сплава и увеличивается прочность готовых литых деталей.

Прутки из коррозионностойкой бронзы БрАЖ9-4 обладают высокими механическими и антифрикционными свойствами. Добавление алюминия в бронзу БрАЖ9-4 позволяет получать высокопрочный и жаропрочный сплав с кавитационной и коррозионной устойчивостью. Прутки из бронзы БрАЖ9-4 изготавливаются прессованием. Буква А в названии БрАЖ9-4 означает, что в состав входит алюминий, а Ж – железо, цифр 9 и 4 показывают процент содержания этих легирующих компонентов соответственно.

Добавление алюминия дает возможность не использовать оловянные легирующие добавки, являющиеся дефицитными. При этом алюминиевые бронзы значительно легче по весу, дешевле, а эксплуатационные характеристики этого сплава заметно выше. За счет добавления в сплав алюминиевой бронзы железа, она становится менее пластичной, но более прочной.

Единственные недостаток алюминиевой бронзы – трудность пайки мягкими и твердыми припоями. При воздействии перегретым паром на БрАЖ9-4 устойчивость сплава также снижается. Для устранения этой особенности бронзы с алюминием в нее вводят другие добавки, а именно: свинец, никель, марганец и железо.

Бронза БраЖ9-4, обладающая повышенными антикоррозионными свойствами, идет на производство арматуры и различных изделий, которые СаНПиН разрешает использовать в пищевом производстве. В ее составе не содержится вредных примесей, плюс ко всему она великолепно противостоит различным агрессивным средам при нормальных и повышенных температурах.

Кроме этого, бронза БрАЖ9-4 востребована при изготовлении полуфабрикатов: прутков, труб, поковок. Готовые изделия отлично обрабатываются механическим способам – режутся и фрезеруются, позволяя получать износоустойчивые детали сложнейших форм.

Устойчивость сплава к коррозии позволяет использовать детали из алюминиевой бронзы в солёной морской воде, поэтому они нашли широкое применение в судостроении, а отличные антифрикционные свойства сплава позволяют использовать его вместо оловянных бронз, удешевляя стоимость деталей и, кстати говоря, их вес. Например, алюминиевые бронзы хорошо показывают себя в узлах трения различного технологического оборудования для нефтехимической промышленности.

Материал для подшипников скольжения

Бронза марки БрАЖ9-4 зарекомендовала себя как отличный материал для подшипников скольжения, которым предстоит работать на высоких скоростях и с высокими ударными нагрузками. Для подшипников используются круги и полые заготовки из алюминиевой бронзы.

Из бронзы марки БрАЖ9-4 изготавливают:

поковки, прессованные трубы, трубные заготовки и прутки;

гайки нажимных винтов, шестерни, втулки и седла клапанов для авиационной промышленности;

в машиностроении бронзу алюминиевую используют для изготовления отливок массивных деталей в землю.

Бронза марки БрА9Ж3Л используется для изготовления арматуры и антифрикционных деталей.

Источник: http://poliasmet.ru/svoystva-bronzyi/bronza-brazh-primenenie.html

brb2.ru

СВОЙСТВА БРОНЗБРОНЗЫ и БРОНЗОВЫЙ ПРОКАТ Классификация бронзовых сплавов Бронзами называются сплавы на основе меди, в которых основными легирующими элемен-тами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основ-ные легирующие элементы и цифр, указывающих на их содержание. По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присут-ствием олова) и безоловянные. По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья. Химический состав и марки бронзовых сплавов определены в следующих ГОСТах:Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79.Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78 Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в – Структура и свойства сплавов.

ОЛОВЯННЫЕ БРОНЗЫ

БрО5* БрОФ4-0.25 БрОЦ4-3 БрОС8-12*

БрОЦС4-4-2.5

БрО10* БрОФ6.5-0.15 БрОЦ8-4* БрОС5-25* БрОЦС4-4-17*

БрО19* БрОФ7-0.2 БрОЦ10-2* БрОС10-10* БрОЦС5-5-5* БрОФ10-1* БрОС6-15* БрОЦС6-6-3* АЛЮМИНИЕВЫЕ БРОНЗЫ

БрА5 БрАМц9-2 БрАЖ9-4 БрАЖМц10-3-1.5 БрАЖН10-4-4 БрА7 БрАМц10-2* БрАЖНМц10-4-4-1 БрАЖН11-6-6* КРЕМНИСТЫЕ

БЕРИЛЛИЕВЫЕ КАДМИЕВЫЕ МАГНИЕВЫЕ ХРОМОВЫЕ БрКМц3-1 БрБ2 БрКд1 БрМг0.3 (0.5 и 0.8)

БрХ0.8 БрКН1-3 БрБ2.5 БрКдХ0.5-0.15

БрХ1 БрКН0.5-2 БрБНТ-1.9 БрХ1Цр СЕРЕБРЯНЫЕ ЦИРКОНИЕВЫЕ

СВИНЦОВЫЕ МАРГАНЦЕВЫЕ БрСр0.1 БрЦр0.2 БрС30* БрМц5 Физические свойства бронзовых сплавов

БРОНЗЫ и БРОНЗОВЫЙ ПРОКАТ Классификация бронзовых сплавов Бронзами называются сплавы на основе меди, в которых основными легирующими элемен-тами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основ-ные легирующие элементы и цифр, указывающих на их содержание. По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присут-ствием олова) и безоловянные. По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья. Химический состав и марки бронзовых сплавов определены в следующих ГОСТах: Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79. Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78 Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в – Структура и свойства сплавов. Физические свойства бронзовых сплавов ОЛОВЯННЫЕ БРОНЗЫ БрО5* БрОФ4-0.25 БрОЦ4-3 БрОС8-12* БрО10* БрОФ6.5-0.15 БрОЦ8-4* БрОС5-25* БрОЦС4-4-17* БрО19* БрОФ7-0.2 БрОЦ10-2* БрОС10-10* БрОЦС5-5-5* БрОФ10-1* БрОС6-15* БрОЦС6-6-3* АЛЮМИНИЕВЫЕ БРОНЗЫ БрА5 БрАМц9-2 БрАЖ9-4 БрАЖМц10-3-1.5 БрАЖН10-4-4 БрА7 БрАМц10-2* БрАЖНМц10-4-4-1 БрАЖН11-6-6* КРЕМНИСТЫЕ БЕРИЛЛИЕВЫЕ КАДМИЕВЫЕ МАГНИЕВЫЕ ХРОМОВЫЕ БрКМц3-1 БрБ2 БрКд1 БрМг0.3 (0.5 и 0.8) БрХ0.8 БрКН1-3 БрБ2.5 БрКдХ0.5-0.15 БрХ1 БрКН0.5-2 БрБНТ-1.9 БрХ1Цр СЕРЕБРЯНЫЕ ЦИРКОНИЕВЫЕ СВИНЦОВЫЕ МАРГАНЦЕВЫЕ БрСр0.1 БрЦр0.2 БрС30* БрМц5