Чашкорез для оцилиндрованного бревна своими руками – Видео: Самодельный чашкорезный станок для круглых чашек

alexxlab | 07.04.2016 | 0 | Вопросы и ответы

Оцилиндровка бревна своими руками видео: самодельный оцилиндровочный станок

Какое значение имеет кривизна бревна при пилении несортированной древесины на многопильном станке?

Почему при оцилиндровке бревна на его поверхности образуется полоса в виде резьбы?

Почему оцилиндровочный станок Кедр дешевле? Вопрос от Бориса из Красноярска.

Я купил оцилиндровочный станок по виду такой же как ОЦС-1М. Можно ли купить для него новую фрезу?

Есть необходимость в приобретении лазерного указателя пропила для пилорамы. Будет ли работать ваш лазер в таких условиях температуры -40С? Какова длина линии линейного лазера?

Здравствуйте! Есть ли у вас в продаже станки для оцилиндровки брёвен, где бы сохранялась естественная сбежность бревна? Мы строим дома ручной рубки. Корить и рубанить приходится в ручную, а хотелось бы попробовать получать подобный результат используя станок. С уважением Евгений.

Здравствуйте, мы приобрели станок ос1-400 у компании ижкомстанко, приступили к производству и столкнулись с одним очень интересным моментом, суть вопроса в том, нужно ли сырое оцилиндрованное бревно, делать в диаметре больше где то на пол см, чтобы когда оно высохнет, получить нужный диаметр? И впитывает ли сухое бревно после сборки влагу? Если впитывает, то деталь в диаметре увеличивается? Или нет? Заранее спасибо большое за вашу помощь.

Как выставить ножи на цилиндровочный станок ОС1-400?

Как вы решаете проблему с вибрацией бревна?

Скажите чем отличаются станки Святогор и Шервуд от станков Пилтех?

Почему образуется волна при пилении на ленточной пилораме?

Чем отличается оцилиндровочный станок ОЦС-4А от ОЦС-2А ?

… Не давно узнал, что выход на дисковых пилорамах на много больше 78-80 процентов после еще и вычитал в интернете об этом, правда ли это? ведь на дисковых толщина пропила больше так почему выход такой большой?

Как проверить геометрию ленточной пилорамы?

На чем лучше специализировать производство: только цилиндровка бревна, изготовление комплектов домов, изготовление и сборка домов из оцилиндрованного бревна?

Как зависит высота стены из оцилиндрованного бревна от ширины монтажного паза?

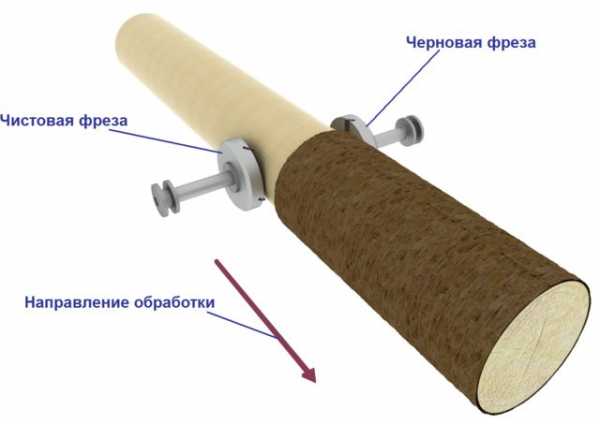

Принцип обработки поверхности бревна при оцилиндровке.

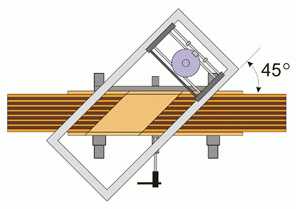

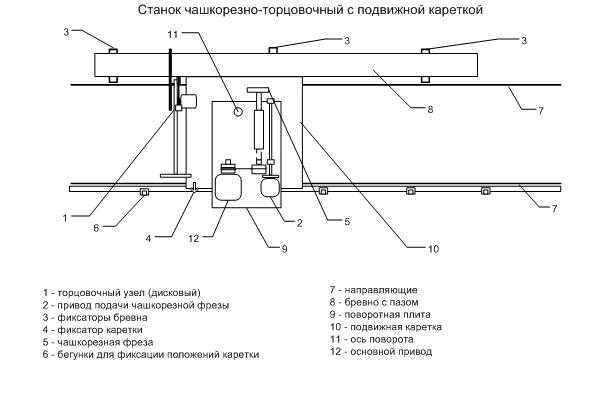

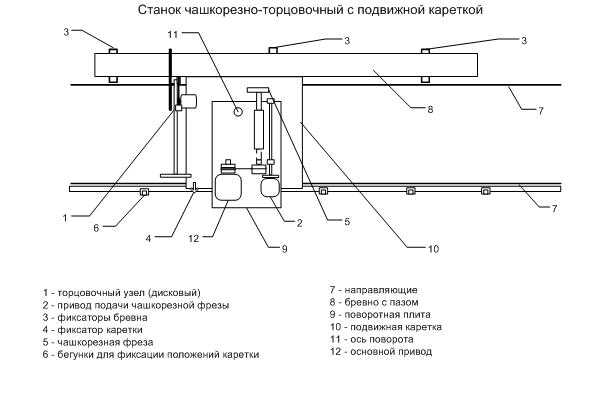

Как состыковать торцовочный и чашкорезный станки в линию?

Что делать, если вместо цилиндрического бревна получается конус (морковка)? Разница в комле и вершине достигает 5 мм.

Сколько время оцилиндровки одного бревна, какова реальная производительность?

Почему лента на транспортере смещается в сторону?

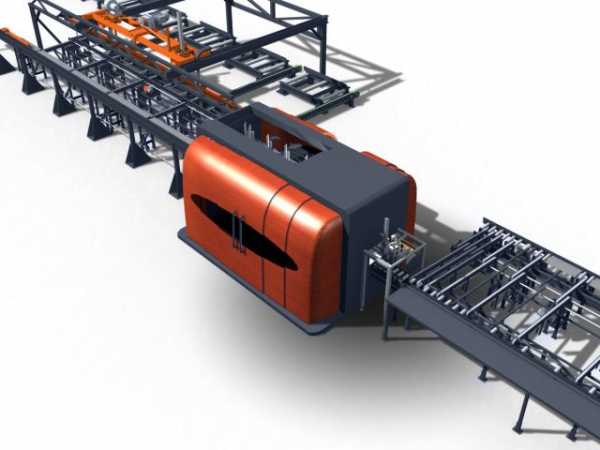

Какие бывают типы оцилиндровочных станков?

Чем отличается оцилиндровочный станок ОЦС-2А от ОЦС-3А ?

Как изготовить оцилиндровочный станок своими руками? Ничего сложного не вижу, кроме фрезы оцилиндровки. Можно ли заказать у Вас фрезу для оцилиндровочного станка и фрезу чашкореза на диаметр 220 мм?

Комплектация оцилиндровочного станка ОЦС-3А, что необходимо будет еще для организации производства и сборки домов из оцилиндрованного бревна?

Чем отличаются дома из оцилиндрованного бревна, от собранных из бревен ручной рубки?

Можно ли дополнительно заказать фрезу к оцилиндровочному станку ОЦС-1?

Можно ли приобрести Ваш станок в кредит или лизинг?

Где можно посмотреть Ваше оборудование в действии?

Я видел Ваш станок у нас в регионе.

Но на фото не могу его найти у вас на сайте Pilteh?

Могу ли я забрать станок ОЦС-2А на своей машине?

Интересует угловая дисковая пилорама. Сроки?

Хочу заказать станок с определенными параметрами.

aquariumfan.ru

видео-инструкция по монтажу своими руками, особенности чашкорезных станков для нарезки профилированного материала, цена, фото

Все фото из статьи

Как устроен станок для нарезки чашек в профилированном брусе? Какие разновидности чашкорезов предлагаются современным рынком? На что стоит обратить внимание при покупке? Давайте постараемся ответить на эти вопросы.

Ручной чашкорез за работой.

Что это такое

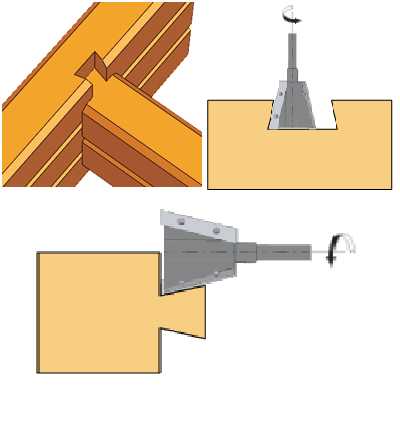

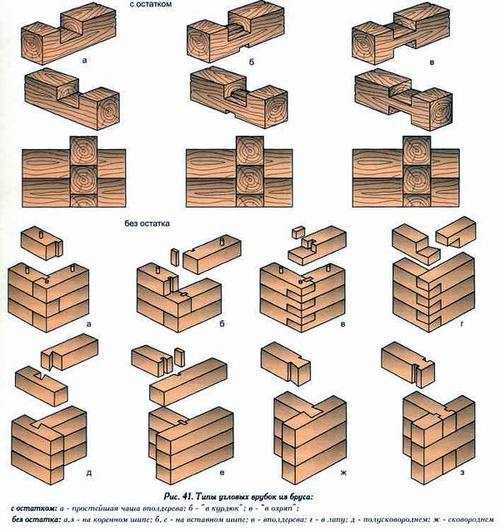

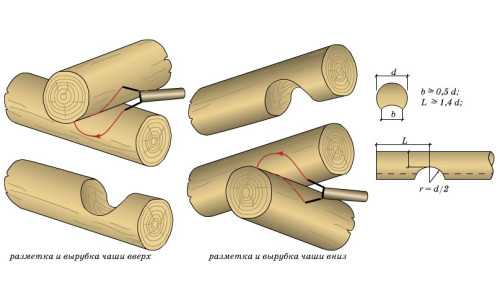

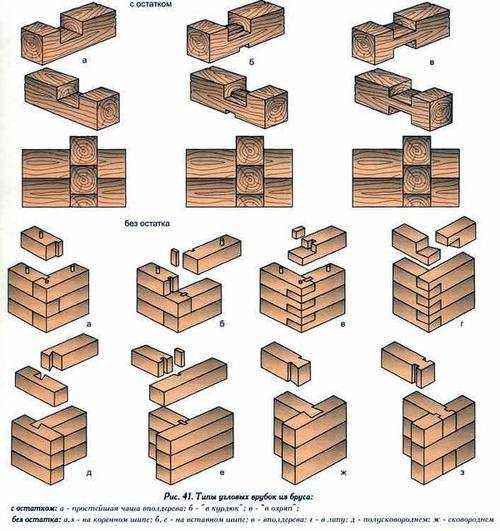

Одна из проблем, которые возникают при строительстве деревянного сруба — соединение венцов в углах. Для этой цели традиционно используются замковые соединения. Наиболее простой и распространенный их тип — так называемые чашки.

В недалеком прошлом для вырубки или вырезки чаш использовался исключительно ручной инструмент.

Однако результаты его использования часто оказываются неутешительными:

- Точность выборки древесины неудовлетворительна;

- Затраты времени чрезмерно велики;

- Зачастую соединению требуется многократная подгонка.

Нарезка чашек на профилированном брусе с помощью специализированного инструмента позволяет решить все перечисленные проблемы.

Для вырезки чаш желательно использовать специализированный инструмент.

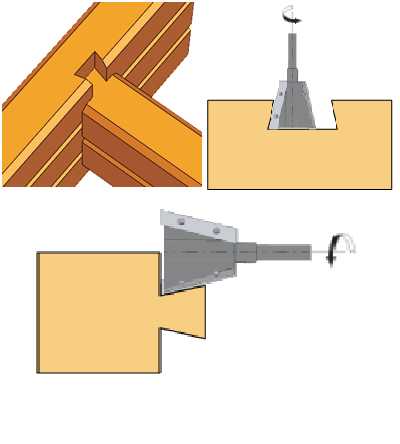

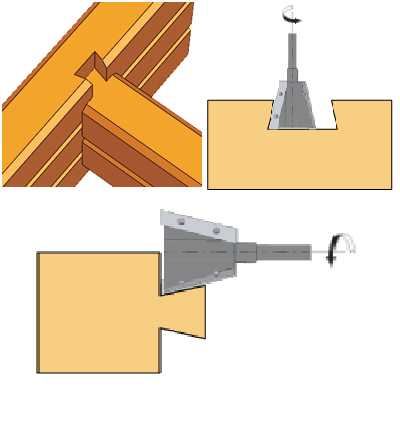

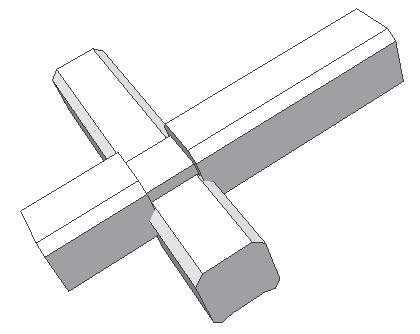

Если при возведении срубов из бревна форма чаши обычно бывает полукруглой, то квадратное или прямоугольное сечение бруса требует другого подхода. Вместо применяемой в чашкорезных станках для бревна круглой фрезы-коронки здесь используется фреза меньшего, чем паз, размера.

Она выбирает материал не за одно возвратно-поступательное движение, а путем многократного перемещения фрезы по направляющим; зато один инструмент с единственной фрезой можно использовать для выборки чаш практически любого размера.

Стоит уточнить: цилиндрическая фреза по понятным причинам может выбрать лишь чашу в форме прямоугольного параллелепипеда.

Для выборки замков типа «ласточкин хвост» используются конические фрезы.

Для выборки расширяющейся книзу чаши нужна коническая фреза.

Разновидности чашкорезов

Любой чашкорез — для профилированного бруса или для обычного представляет собой фрезу на подвижном шпинделе с направляющими и механизмом регулировки. Основные конструктивные отличия между разными устройствами касаются прежде всего способа взаимной фиксации инструмента и заготовки.

Ручные

Ручной чашкорез — это фрезер, который крепится непосредственно на заготовку с помощью простого винтового механизма. Регулировка положения шпинделя осуществляется вручную, штурвалами; для выборки новой чаши приспособление переставляется в нужную точку бруса и заново позиционируется.

Мобильный чашкорез «Шершень» с фрезером от компании Макита.

Стационарные

Стационарный чашкорезный станок для профилированного бруса отличается наличием неподвижной станины. Брус перемещается по рольгангу или просто укладывается на станину и фиксируется зажимами — эксцентриками.

В младших моделях управление шпинделем осуществляется вручную; однако в продаже можно встретить и устройства с полностью автоматизированной подачей заготовки и программным управлением.

Сравнение характеристик

Объективно сравнить устройства, предназначенные для абсолютно разных секторов рынка, довольно трудно; однако мы попробуем это сделать. В качестве объектов для исследования нам послужат ручной чашкорез Шершень и стационарный станок ЧС-4Б «Формат».

| Параметр | Шершень | Формат |

| Масса, кг | 18 | 1000 |

| Максимальная ширина вырезаемого паза, мм | 240 | 270 |

| Габаритные размеры, мм | 650*450*400 | 2500*1000*2600 (без рольганга) |

| Мощность привода фрезера, Вт | 2300 | 4*5500 |

| Привод шпинделя | Ручной | Электрический, 2*750 Вт |

| Особенности | Возможность фрезерования заготовки с четырех сторон без снятия со станины. Не требует установки на фундамент | |

| Цена, рубли | 40000 | 413000 |

На фото — стационарный чашконарезной станок ЧС-4.

Комментарии, думается, излишни. Если вы готовы переплатить за расширенную функциональность, производительность и в вашем распоряжении есть производственное помещение достаточной площади, будет разумным обратить внимание на стационарный агрегат.

В прочих случаях более привлекательной выглядит возможность перемещать чашкорезный станок для бруса своими руками, без привлечения погрузочной техники, и использовать его непосредственно на стройплощадке.

Любопытно: в заводских условиях профилированный брус с чашами изготавливается с небольшими припусками на изменение линейных размеров при колебаниях влажности.

В результате в чаше остается зазор в 1 — 1,5 миллиметра.

Ручной инструмент при должной сноровке позволит соединять венцы без зазора.

Ручной инструмент позволит соединять венцы без зазоров.

Помощь в выборе

На что обратить внимание при покупке изделия?

Независимо от исполнения — ручного или стационарного — заслуживают внимания:

- Мощность привода фрезера. Больше — лучше: увеличенная мощность означает повышенную скорость работы;

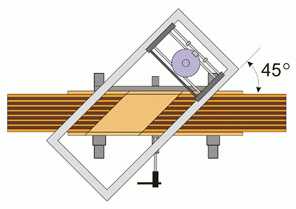

- Возможность наклона оси вращения фрезы;

- Максимальные размеры бруса, который может обрабатываться оборудованием;

- Скорость подачи фрезы при электрическом приводе шпинделя;

Обратите внимание: этот параметр линейно связан с мощностью фрезера для дерева.

Быстрая подача фрезы при недостатке мощности приведет к ее заклиниванию.

- Наличие или отсутствие ЧПУ у стационарного станка;

Чашкорезная линия с программным управлением.

- Дополнительные функции и приспособления. В их число могут входить распиловочные узлы (цепные или дисковые), возможность работы сдвоенной фрезой (такой функцией оснащается чашкорез для двойного бруса). Некоторые функции могут быть опциональными; их полный перечень обычно содержит инструкция к оборудованию.

Заключение

Надеемся, что наш краткий обзор сравнительно экзотического инструмента окажется полезным читателю. Узнать больше о том, как изготавливается профилированный брус с чашками, ему поможет видео в этой статье. Успехов!

сруб в чашу для профилированного материала (фото и видео)

Чтоб закрепить профилированные брусья в срубе, по обеим их сторонам прорезаются замковые соединения. Наиболее популярен их тип, называемый «чашками». Режутся они в соответствии с проектом здания на особом оборудовании. Можно использовать ручной чашкорез для бруса, если сборка стен происходит прямо на участке.

Строительные компании, продающие готовые срубы, чаще всего применяют стационарные станки.

Нарезка чаши ручной машинкой.

Обратите внимание!

Ручные запилы не имеют тепловых замков, создаваемых в заводских условиях.

Такие прорези обладают конфигурацией «лабиринта».

Они запирают соединение изнутри от негативного действия внешней среды.

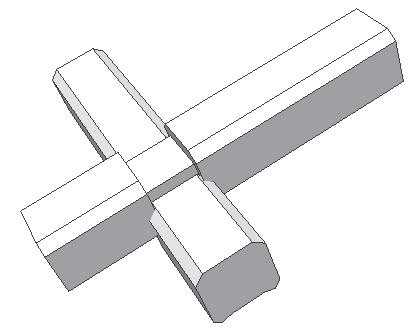

Способы крепления бруса в срубе

На фото разновидности креплений бруса.

Соединение стен брусчатого здания можно производить с остатком либо без него.

В первом случае можно использовать два типа замковых запилов:

- фиксация материала «в чашку»;

- крепление «в обло»;

- соединение элементов венца без остатка называется ласточкиным гнездом.

В данной статье мы поговорим о том, как можно своими руками сделать чашкообразную фиксацию. Ее называют также «теплым углом». Это наименование она получила из-за изолирующего замка, который можно создать при помощи подобного соединения.

Сразу следует отметить, что некоторые специалисты недоверчиво относятся к этому типу крепления профилированных брусьев. Данный материал сильно усыхает, вследствие этого, в ходе эксплуатации дома, в чашках образуются щели. Дополнительно конопатить углы здания при таком способе соединения проблематично. Поэтому стены утрачивают часть своих теплоизолирующих свойств. (см. также статью Соединение бруса в углах и прямых стенах)

Выбор оборудования

Приобретая ручной инструмент либо производственную линию, уделите особое внимание техническим характеристикам устройств. Это даст возможность оптимизировать работу и увеличить ее эффективность.

На какие факторы надо обратить внимание

Оборудование должно резать брус под разными углами.

Выбирая чашкорез для профилированного бруса, поинтересуйтесь следующими его параметрами:

- диаметром и формой режущей коронки;

- наличием возможности обрабатывания материала под разными углами;

- общую декларируемую мощность оборудования;

- максимальное сечение обрабатываемого бруса;

- уровень скорости обратной и рабочей подачи;

- максимальное количество оборотов вращения у фрезы;

- есть ли у стационарного станка блок ЧПУ;

- присутствуют ли дополнительные опции: цепные либо дисковые распиловочные узлы для торцевания бревен, возможность работы сдвоенным сверлом, при помощи составной фрезы и пр.

Некоторые моменты

- Запил чаш механическим методом на деревообрабатывающих предприятиях обладает рядом ограничений, возникающих вследствие точности применяемых чашкорезных станков для бруса.

- В свою очередь, создание соединений вручную имеет ряд специфических ограничений, которые имеют место быть из-за неточности мобильного инструментария и рабочих рук.

- Однако сейчас есть высококвалифицированные мастера, которые способны собрать сруб из бруса в чашу вручную не хуже чем при помощи заводских соединений.

- На производствах чашки вырезают с зазорами, составляющими 1/1.5 мм. При ручной работе можно делать соединения в натяг, то есть, без щелей.

Главное отличие изготовленных в заводских условиях чаш от ручных аналогов – это их конфигурация. При этом форма соединений может быть разной. Они могут обладать и различными углами наклона.

Как работают устройства

Чашкорезный станок.

Основное назначение описываемых устройств – создание при помощи фрезерования чашек полукруглой формы, а также прямоугольных пазов для укладки в сруб профилированного бруса либо оцилиндрованного бревна.

В зависимости от конструкции, чашкорез может представлять собой самостоятельный центр многофункционального типа при полном цикле деревообработки либо иметь вид компактной машинки с фиксацией ее прямо на брусьях.

Особенности оборудования

Схема станка.

Чаше всего, нарезка чашек на профилированном брусе происходит при помощи электрических фрезеров. Наиболее популярные марки таких устройств — «Makita», «AEG», «Felisatti», «Интерскол» и пр.

Все они имеют схожую конструкцию.

- На рабочей части (фрезе) устройства расположены прочные пластины из особого сплава. Они обладают двумя острыми кромками.

- С тем, чтоб уменьшить нагрузки при работе станка, данные пластинки монтируются с наклоном к оси вращения фрезы. Они могут сниматься, а крепятся при помощи винтов.

- Рабочая часть установлена в специальной раме, при помощи которой может перемещаться по ширине либо высоте бруса и осуществлять работу по всему его сечению.

- Особое подъемное приспособление позволяет регулировать уровень глубины будущего соединения на материале и делать ее такой, какая необходима согласно соответствующей схеме проекта дома или коттеджа из бруса.

- Рама с фрезой крепится к тискам там, где нужно вырезать пазовый замок. На них же заранее располагается брус.

- Рама при этом может перемещаться по основанию станка в поперечном направлении.

- Совместное передвижение рабочей части поперек и вдоль, позволяет создавать чашки необходимой ширины и глубины.

Расчет запилов

Расчет соединения.

Изготавливая профилированный брус с чашками, необходимо принимать во внимание при осуществлении запилов его размеры. Иначе есть опасность сразу повредить материал либо сделать участки соединения элементов сруба недостаточно прочными.

Формула для определения параметров запила выглядит таким образом: Т=(В+Р):4, где буквы означают:

- Т — толщину паза в материале;

- В — полную высоту используемого бруса;

- Р – размер паза либо шипа на элементе сруба.

В качестве примера приведем расчет запила чаши для брусьев, имеющих сечение 200×200 мм. Замок будет равен 12 мм. Формула при этом выглядит таким образом: (200+12):4=53 миллиметра.

Инструкция предписывает осуществлять запил чашки по нижеследующей технологии.

- Сначала брус обрабатывается на глубину в 15/25 мм по границе будущего соединения.

- Далее определяется центр замка.

- Фрезеровальное устройство опускается на предварительно заданную глубину, и чашка вырезается окончательно.

Разновидности соединений

Замок в виде буквы Т.

Современное оборудование дает возможность выполнить разные разновидности крепления бруса «в чашку».

Наиболее распространены из них нижеследующие.

- Соединение в виде буквы «Т». Для создания таких замков применяются станки, на рабочей части которых устанавливаются специальные насадки-фрезы. Оборудование, способное делать подобные запилы – «Blox», «Krusi», «Euroblox», «Брусовит» и пр. Создаются подобные чашки в 2 этапа.

Четырехстороннее соединение.

- Четырехсторонние замки. Нередко они применяются не только при монтаже бруса, но и блок-хауса. Делаются подобные запилы с помощью концевой фрезы, имеющей цилиндрическую форму. Нижняя и верхняя части такой чашки имеют прямоугольное сечение, для возможности монтажа прямой стороны материала. Боковые стороны режутся по особому шаблону, фиксируемому в тисках одновременно с брусом.

Сравнение ручных и стационарных чашкорезов

Утверждать однозначно, какой профилированный брус с зарезкой чаш получается более качественным: с использованием станков или ручных машинок, невозможно. Однако многие из мастеров предпочитают заказывать лесоматериал без замков и изготавливать их на стройплощадке при помощи мобильных устройств.

Обратите внимание!

Данное оборудование помогает добиться точной перпендикулярности рядов бруса при сборке сруба.

Применять ручные машины можно как для создания соединений с нуля, так и для исправления готовых чаш, если был допущен производственный брак.

Опытные мастера и ручным чашкорезом делают высококачественные замки.

Для эксплуатации на небольших деревообрабатывающих предприятиях также имеет смысл закупать подобные приспособления. На них устанавливаются мощные фрезы, при помощи которых, при достаточной квалификации работников, можно осуществлять работу с тем же качеством, что и на стационарных станках.

Следует отметить, что цена на нарезание чашек в разных компаниях отличается. Также она зависит и от разновидности замка.

При сравнении ручного запила соединений и осуществляемого в цеховых условиях, напрашиваются следующие выводы.

- В производственных условиях, при стационарной нарезке замков, человеческий фактор понижается, однако он полностью не исчезает.

- При примерно равных достоинствах ручных и заводских запилов, определяющий фактор качественности работ — квалификация рубщика, оператора станка, а также прораба или руководителя предприятия.

- Преимущество заводских чаш в их конфигурации. Однако опытный мастер может повторить их форму и вручную.

- Наличие и качественность тепловых замков при нарезании чаш на стационарном оборудовании, зависят, в первую очередь, от грамотности работников и марки станков.

Вывод

Выборка соединений в брусе требует аккуратности и точности, т.к. от качества замков зависит теплота и прочность здания. Механический способ нарезания чаш доступен непосредственно на стройплощадке. Он даст возможность сделать работу качественно и с минимальными трудозатратами.

Видео в этой статье наглядно продемонстрирует описанные действия, смотрим!

Добавить в избранное Версия для печати1brus.ru

Станок для оцилиндровки бревен своими руками

С давних времен человечество использует деревья для строительства жилья. Это материал широко распространен, не требует сложной подготовки и хорошо сохраняет тепло. В настоящее время дерево можно подвергнуть любой обработке, чтобы придать желаемую форму бревну. Для получения ровных бревен с одинаковой площадью сечения применяют станки для оцилиндровки.

Такая установка позволяет осуществлять различные операции обработки древесины:

- Оцилиндровка дерева.

- Изготовление пазов.

- Производство обрезной доски.

- Получение элементов для паркета.

- Обрезка досок.

- Производство бруса.

- Фрезерование гладкого бревна.

- Пиление древесины на лафет.

Оцилиндровочные установки находят применение на пилорамах, больших производствах и в личном хозяйстве. Главной функцией оборудования является снимание верхнего слоя древесины посредством применения фрезы и различными типами ножевых инструментов.

Разновидности оцилиндровочного оборудования

Зависимо от технологии станок для оцилиндровки бревна подразделяется:

- Проходной – осуществляет переработку древесины во время движения, не делая остановки.

- Цикловой – при обработке древесины происходит прерывание перемещения бревна. Схема движений представляет собой цикл операций.

- А также цикловые установки классифицируются на два подвида:

- Цикло-позиционные – обработка материала происходит в процессе продвижения касательно инструмента

- Цикло – проходные – древесина подвергается деревообработке инструментом, который сам делает нужные движения.

При проходном методе обработки бревно производит линейное перемещение, а станок – вертящееся. А цикло-проходное оборудование предусматривает перемещение бревна касаемо оси, а перемещение инструмента происходит методом кручения. Цикло-позиционные станки осуществляют вертящиеся перемещения бревна, а инструмент производит прямолинейное движение параллельно оси заготовки.

По механизму работы станки разделяются на:

- Механические – предполагают наличие оператора, который осуществляет регулировку режимов, настройку, загрузку и разгрузку оборудования.

- Автоматические – вся схема обработки производится станком. Существуют модели, где человеку нужно произвести только загрузку материала.

- Полуавтоматические – установка выполняет автоматически только один цикл операций, а потом человек снова должен запустить механизм.

Станок для оцилиндровки бревен в случае отдельного вида дает разную производительность. Проходное оборудование более производительно, но уступает по правильности обработки и образованию выраженной шероховатости материала.

Цикло-позиционные установки дают хорошую четкость и высокое качество, но выработка значительно меньше. Если сравнивать по занимаемой площади, то для размещения цикло-позиционного оборудования нужно куда меньше места, чем для проходных установок.

Особенности устройства станков для оцилиндровки

Установка состоит из основных блоков – металлическая рама, передняя и задняя бабки, фрезы. Обычно в качестве рамы служат квадратные трубы, обладающие направляющими для движения силовой конструкции и каретки. Бабки требуются для закрепления бревна в центральной части и для толчка к вращательным действиям.

Основным ходовым инструментом выступают фрезы. Они обеспечивают легкое вхождение в древесину, уменьшая вибрации и увеличивая точность. Они бывают универсальные и фигурные. Универсальная фреза применяется при классической оцилиндровке, фрезеровки и выборки венцевых чашек. Фигурная фреза употребляется при выборке пазов.

Фрезы оснащены ножами, которые можно снять. При несоответствии получаемых параметров бревна необходимо заменять ножи. Они изготавливаются из прочной стали и применяются продолжительное время.

Чтобы уменьшить время и сделать помещение бревна на раму легче, применяют рычаги, устанавливаемые в центре бревна. Для выбора венцевой чашки нужно надежное прикрепление каретки. Поэтому применяются тормозные приспособления, размещаемые на окончаниях каретки. Если нужно получить продольный паз, то используют удобный регулятор вращения древесины.

Выбор станка для производства оцилиндрованного бревна

Для выбора станка не следует ориентироваться на разрекламированные установки. Нужно хорошо оценить предлагаемые образцы. Конечно, полезно побывать на производствах, где используют такие станки. Общение с непосредственными операторами оборудования принесет неплохие плоды при выборе установки.

На российском рынке широко представлены следующие модели: Русь, Шервуд и Термит. Оборудование Шервуд и Русь могут быть отдельными составляющими, или входить в состав деревообрабатывающей системы. Объем бревна, которое проходит через данные установки, составляет 24 см. существуют модели, пропускающие большие диаметры. Такие установки применяемы при обработке различных материалов: береза, дуб, ясень, сосна и другие.

Конечно, приобрести популярные станки можно, но иногда приходится их переделывать под собственные нужды. Поэтому более практичным способом иногда выступает изготовка оцилиндровочного станка своими руками.

Самостоятельное изготавливание станка для работы с древесиной

Самодельный оцилиндровочный станок предпочтительно выполнить с применением пилорамы. Чтобы происходило кручение бревна, применяется электрический мотор, устанавливаемый дополнительно. Заместо переднего конусной конусной части делается упор, подшипником для которого служит бабка, располагающаяся сзади.

Изготовление фрезы происходит путем сбора из составляющих элементов. Для движения фрезы употребляется рельса. Установка напоминает фрезерный станок, так как установка бревна происходит в имеющиеся пазы, потом происходит кручение. В итоге фреза начинает перемещаться вдоль бревна.

Самодельный оцилиндровочный станок крепится на твердую поверхность, предпочтительно бетонную. При изготовке рамы также используются шпалы или толстый брус.

Этапы сбора станка:

- Собирание рамы, используя уровень для размещения в устойчивом горизонтальном положении. Обычно высота рамы достигает 20 см.

- Монтирование силовой конструкции (передних и задних бабок), на которую натягивается трос крепления электрокабеля.

- Оборудование силовых стоек стопором.

- Обеспечение заземления.

- Подключение двигателя, приводящего к кручению бревна. При этом следует ориентироваться на точное подключения фаз. При неправильном подключении направление силовой головки не совпадет с направлением кнопок.

- Проверка направления кручения бревна. При неправильном направлении необходимо заменить фазы на электрическом моторе. Следует помнить, что пока не будет правильно подключены фазы питания, вращательные действия бревна и двигателя запрещены.

А также следует прочно закреплять бабки, устанавливая их одновременно с направляющими. Линии движения осей стоек должны быть похожи. Для этого меряется точная длина между продольным профилем и центральной частью стойки и между ближайшей направляющей и центром бабки. Эти расстояния должны быть равны для обеих бабок.

Установка фрез происходит на конический элемент, и закрепляются они болтами. Нужно соблюдать равновесие фрез и изменение скачок заточки ножей.

После всех операций монтажа следует проверить правильность сборки и горизонтальность рамы.

После продолжительного стояния без работы своего станка или нахождения во влажном помещении нужно перед запуском выдержать установку в сухом помещении для удаления лишней влаги.

Видео: самодельный оцилиндровочный станок.

Преимущества самодельного станка

Оцилиндровочный станок, сделанный своими руками, обладает определенными преимуществами:

- Небольшой расход древесины.

- Получение материала для любых собственных нужд.

- Достижение хорошего качества получаемого бревна.

- Наличие станка под рукой.

Конечно, как и любой покупной станок, самодельное оборудование требует приобретение комплектующих частей. Но обработка древесины на своем оборудовании получается более подходящей к личным целям применения получаемого бревна. Достижение определенных технических свойств у изделий происходит при наличии самодельного оцилиндровочного оборудования.

metmastanki.ru

Чашкорез для бруса

03 августа 2015

Просмотров: 3346

Для изготовления чашек используются специальные устройства, а именно чашкорезы для бруса. Чашки нужны для качественного соединения бруса в срубе. О достоинствах и недостатках использования такого стройматериала, как профилированный брус с чашками, высказывается большое количество специалистов в области возведения сооружений из дерева. Чашки нарезаются в соответствии с заранее просчитанным проектом.

Варианты вырубки чаши для соединения бревен в срубе.

Чашки нарезаются при помощи использования специальных стационарных станков или ручного чашкореза непосредственно по месту сборки сооружения.

Запилы можно подготовить даже в ручном режиме, однако такое изготовление запилов для сочленения бруса не позволяет создать тепловых замков, которые изготавливаются при помощи использования специального оборудования.

Тепловые замки представляют собой запилы, выполняемые в форме лабиринта. При помощи этих запилов осуществляется запирание плоскости чашки от негативного воздействия на древесину факторов внешней среды.

Принцип работы чашкорезного станка

Схема чашкорезного станка.

Для изготовления чашек на профилированном брусе используются различные чашкорезные фрезеровочные станки. Одними из наиболее популярных устройств для изготовления чашек являются следующие приспособления:

- Makita 3612С;AEG 2050;

- Felisatti RF62/2200VE;

- Интерскол ФМ-62/2200Э и их аналоги.

На фрезе, устанавливаемой на устройстве, имеются накладки с двумя острыми кромками. При помощи этих фрез осуществляется выборка дерева в теле используемого бруса. Для снижения нагрузок на устройство пластины, размещенные на фрезе, крепятся под углом к оси вращения рабочего инструмента. Эти пластины являются съемными, их крепление осуществляется с помощью специальных винтов.

Фреза монтируется на раме, которая может перемещаться вдоль и поперек бревна. Специальное устройство, обеспечивающее подъем, позволяет осуществлять регулировку изготовления чашки по глубине. Помимо этого, при помощи этого устройства регулируется глубина изготавливаемого пазового замка в соответствии с проектом.

Чашкорезный станок для бруса на раме крепится к тескам, на которых устанавливается брус. Крепление чашкореза проводится в том месте, в котором предполагается размещение чашечного запила. В процессе работы рама устройства может свободно перемещаться по основанию приспособления. Одновременное перемещение фрезы вдоль и поперек бруса позволяет пропиливать паз требуемой глубины и ширины.

Расчет запила чашки и его обработка

Схема резки чаши под углом.

Для бруса различного сечения делаются запилы определенного размера. При попытке изготовления запила произвольного размера возникает вероятность повреждения материала бруса, это может его сделать хрупким в области соединения профилированных брусьев. Формула для расчета размера чашки выглядит следующим образом: H=(M+a):4. В формуле используются следующие параметры:

- Н — параметр толщины паза;

- М — показатель полной высоты;

- а — показатель размера шипа и паза на брусе.

Проводить обработку запила, изготовленного при помощи чашкореза, следует по определенной технологии и в два этапа.

На первом этапе осуществляется обработка границы предполагаемой выборки на глубину 15-25 мм. После чего отмечается середина изготавливаемого паза, проводится опускание машины для фрезерования на глубину, которая заранее рассчитывается. Когда фрезеровальная машина опущена, манипуляции с фрезой повторяются. В процессе последующей обработки проводится доводка выборки материала до нужного размера.

При помощи использования фрезерных чашкорезных станков можно изготавливать различные типы и виды соединений, которые применяются при соединении бруса.

Типы и виды соединений элементов из профилированного бруса, изготавливаемых при помощи чашкореза

Схема вариантов соединения профилированного бруса между собой.

Используемые на современных чашкорезных станках фрезы позволяют подготовить разнообразные соединения комплектующих из бруса. Наиболее часто используются в строительстве следующие типы соединений:

- Т-образное соединение, которое у специалистов в строительной индустрии носит название «ласточкино гнездо». Для изготовления чашкообразных запилов такого соединения применяются фрезеровочные машины, на которых крепится фреза. Такой тип распила можно произвести на таких станках, как BLOX, KRUSI, EUROBLOX, «Бруссовит», и их аналогах. Запил указанной формы изготавливается в два этапа.

- Четырехсторонние соединения. Такой тип соединений применяется при проведении сборки блок-хауса. Изготовление таких запилов осуществляется при помощи применения концевой фрезы, имеющей цилиндрическую форму. Верхние и нижние части таких распилов имеют прямое сечение. Такие запилы применяются при прямой укладке бруса. Боковые части запиливаются в соответствии со специальными шаблонами, закрепляемыми на тесках вместе с брусом.

Наряду со стационарными станками для изготовления чашек могут применяться мобильные установки, которые легко транспортируются по строительной площадке к месту изготовления запила.

Использование ручного чашкореза

Параметры чашки и паза.

На сегодня невозможно определить, использование какого чашкорезного оборудования позволяет изготовить более точные и качественные запилы на профилированном брусе.

Современный ручной чашкорез имеет уровень точности и качества выполнения запилов не меньше, нежели специализированные стационарные станки. Очень часто специалисты для облегчения работ по сборке домов из профилированного бруса приобретают ручные приспособления для чашечного запила бруса и осуществляют этот вид строительных операций непосредственно на стройплощадке.

Ручные чашкорезы применяются для осуществления процесса фрезерования замка бруса. Проведение такой операции непосредственно на месте сборки сруба позволяет достигать максимально возможной перпендикулярности стен при проведении монтажных работ. Ручной чашкорез удобен тем, что его можно применять прямо на стройплощадке (как для изготовления новых запилов с нуля, так и для проведения корректировки уже готовых выборок при сборке в случае выявления брака в запилах чашек). Ручной чашкорез удобен для использования при небольшом производстве. Практически все ручные чашкорезы имеют мощные приводы фрез, которые позволяют выполнять производственные операции с высокой точностью, не уступающей точности аналогичных операций, выполненных на стационарных станках.

Как правильно выбрать чашкорез для работы?

Планируя приобретение оборудования для проведения запиливания чашек на брусе, нужно в первую очередь определиться с типом необходимого оборудования. При небольших объемах работы лучше всего приобрести чашкорез ручной, а для крупных и средних производств подойдет стационарная установка. Приобретение оптимального оборудования позволяет максимально оптимизировать производственный процесс и повысить его эффективность.

У чашкореза имеется несколько параметров и технических характеристик, на которые требуется обратить особое внимание при выборе этого оборудования. Основными среди этих параметров являются следующие:

- диаметр и форма режущей коронки оборудования;

- наличие возможности проведения обработки бруса при различных углах размещения последнего;

- общая мощность оборудования;

- максимально допустимый размер бруса, который можно подвергать обработке при помощи оборудования;

- скорость подачи обрабатываемого материала;

- максимальное число оборотов фрезы;

- наличие или отсутствие у станка блока числового программного управления;

- наличие допфункций, таких, как наличие распиловочных узлов для проведения торцевания.

Выбор типа чашкореза зависит от объемов выполняемой работы, условий выполнения этой работы и финансовых возможностей покупателя оборудования.

Автор:

Иван Иванов

Поделись статьей:

Оцените статью:

Загрузка…Похожие статьи

expertbrusa.ru

как выбрать и правильно использовать — ТЕКМА

Чтобы прикрепить профилированные бруски в срубе, по обоим их сторонам вырезаются соединения типа замок. Особенно знаменит их вид, именуемый “чашками”.

Режутся они в согласии с проектом строения на специальном оборудовании. Можно применять ручной чашкорез для бруска, если монтаж стен совершается прямиком на участке.

Компании по строительству, реализовывающие готовые срубы, очень часто используют стационарного типа станки.

Нарезка купели ручной машинкой.

Нужно обратить внимание!

Ручные запилы не имеют тепловых замков, создаваемых в условиях завода.

Такие прорези владеют конфигурацией “лабиринта”.

Они закрывают соединение внутри от отрицательного действия окружающей среды.

Варианты крепежа бруска в срубе

На фотографии вариации креплений бруска.

Соеденение стен брусчатого строения можно делать с остатком или без него.

В первом варианте можно применять два типа замковых запилов:

- фиксирование материала “в чашку”;

- крепление “в обло”;

- соединение компонентов венца без остатка зовется ласточкиным гнездом.

В этой заметке мы будем говорить про то, как можно собственными руками выполнить чашкообразную фиксацию. Ее называют также “тёплым углом”. Это название она обрела из-за изолирующего замка, какой можно сделать с помощью аналогичного соединения.

Сразу нужно отметить, что многие профессионалы недоверчиво относятся к данному виду крепежа профилированных брусков. Этот материал сильно усыхает, вследствии этого, на протяжении всей работы дома, в чашках появляются щели. Дополнительно конопатить углы строения при подобном варианте соединения проблемно. И поэтому стены утрачивают часть собственных теплоизолирующих параметров. (см. также заметку Соеденение бруска в углах и прямых стенах)

Подбор оборудования

Приобретая инструмент для ручной работы или производственную линию, нужно уделить большое внимание характеристикам устройств. Это разрешит возможность оптимизировать работу и сделать больше ее результативность.

На какие моменты нужно обращать собственное внимание

Оборудование должно разрезать брусок под всевозможными углами.

Подбирая чашкорез для профбруса, проявите интерес такими его показателями:

- диаметром и формой режущей коронки;

- присутствием возможности обрабатывания материала под всевозможными углами;

- общую декларируемую мощность оборудования;

- предельное сечение обрабатываемого бруска;

- уровень скорости обратной и рабочей подачи;

- очень много оборотов вращения у фрезы;

- есть ли у стационарного станка блок ЧПУ;

- имеются ли добавочные опции: цепные или дисковые распиловочные узлы для торцевания бревен, возможность работы сдвоенным сверлом, с помощью составной фрезы и др.

Определенные факторы

- Запил купелей механическим способом на деревообрабатывающих фирмах владеет рядом ограничений, возникающих вследствии точности используемых чашкорезных станков для бруска.

- Со своей стороны, изготовление соединений ручным способом имеет ряд нестандартных ограничений, какие имеют место быть из-за неточности рабочих рук и мобильного инструментария.

- Но теперь есть высококвалифицированные мастера, которые могут собрать сруб из бруска в купель ручным способом даже лучше чем с помощью заводских соединений.

- На производствах чашки режут с зазором, составляющими 1/1.5 мм. При работе руками можно выполнять соединения в натяг, другими словами, без щели.

Самое основное различие сделанных в условиях завода купелей от ручных подобий – это их конфигурация. При всем этом форма соединений может отличаться. Они обладают и разными углами наклона.

Как трудятся устройства

Чашкорезный станок.

Главное назначение обрисовываемых устройств – изготовление с помощью фрезеровки чашек полукруглой формы, и еще с прямыми углами пазов для укладывания в сруб профбруса или бревна оцилиндрованного.

В необходимости от системы, чашкорез собой представляет самостоятельный центр универсального типа при полном цикле обработки дерева или иметь вид небольшой машинки с фиксацией ее прямиком на брусках.

Отличительные характеристики оборудования

Схема станка.

Купели всего, нарезка чашек на профилированном бруске совершается с помощью электрических фрезеров. Одни из самых распространенных марки подобных устройств — “Makita”, “AEG”, “Felisatti”, “Интерскол” и др.

Все у них есть похожую систему.

- На рабочей части (фрезе) устройства размещены крепкие пластины из специального сплава. Они владеют 2-мя острыми кромками.

- С тем, чтобы сделать меньше нагрузки в работе станка, данные пластинки устанавливаются с уклоном к оси вращения фрезы. Они могут сниматься, а крепятся с помощью винтов.

- Рабочая часть поставлена в специализированной раме, с помощью нее может передвигаться по ширине или высоте бруска и выполнять работу по всему его сечению.

- Специальное подъемное устройство дает возможность настраивать уровень глубины грядущего соединения на материале и делать ее вот такой, какая нужна согласно подобающей схеме проекта дома или коттеджа из бруска.

- Рама с фрезой фиксируется к тискам там, где необходимо вырезать пазовый замок. На них же заблаговременно размещается брусок.

- Рама при всем этом может передвигаться по основанию станка в поперечном направлении.

- Совместное движение рабочей части поперек и вдоль, дает возможность выполнять чашки нужной ширины и глубины.

Расчет запилов

Расчет соединения.

Изготавливая профилированый брус с чашками, нужно принять во внимание при выполнении запилов его габариты. По другому есть риск сразу испортить материал или выполнить участки соединения компонентов сруба недостаточно крепкими.

Формула для определения показателей запила смотрится подобным образом: Т=(В+Р):4, где буквицы означают:

- Т — толщину паза в материале;

- В — полную высоту применяемого бруска;

- Р – размер паза или шипа на компоненте сруба.

Как пример приведем расчет запила купели для брусков, имеющих сечение 200?200 мм. Замок будет равён 12 мм. Формула при всем этом смотрится подобным образом: (200+12):4=53 миллиметра.

Инструкция указывает выполнять запил чашки по нижеследующей технологии.

- Сперва брусок отделывается на глубину в 15/25 мм по границе грядущего соединения.

- Дальше устанавливается центр замка.

- Фрезеровальное устройство спускается на заранее установленную глубину, и чашка режется целиком.

Вариации соединений

Замок в виде буквы Т.

Теперешнее оборудование предоставляет возможность сделать различные вариации крепежа бруска “в чашку”.

Особенно популярны из них нижеследующие.

- Соеденение в виде буквы “Т”. Для изготовления таких замков используются станки, на рабочей части которых ставятся особые насадки-фрезы. Оборудование, способное делать похожие запилы – “Blox”, “Krusi”, “Euroblox”, “Брусовит” и др. Делаются похожие чашки в 2 этапа.

Четырехстороннее соединение.

- Четырехсторонние замки. Часто они используются не только при установке бруска, но и блок-хауса. Делаются похожие запилы при помощи концевой фрезы, имеющей цилиндрическую форму. Нижняя и верхняя части вот такой чашки имеют прямоугольное сечение, для возможности монтажа прямой стороны материала. Стороны по бокам режутся по специальному шаблону, фиксируемому в тисках паралельно с бруском.

Сравнивание ручных и неподвижных чашкорезов

Говорить определённо, какой профилированый брус с зарезкой купелей выходит более хорошим: с применением станков или ручных машинок, нереально. Но большинство из профессионалов любят заказать лесоматериал без замков и делать их на строительной площадке с помощью мобильных устройств.

Нужно обратить внимание!

Такое оборудование поможет достигнуть конкретной перпендикулярности рядов бруска при собирании сруба.

Использовать ручные машины можно как для изготовления соединений с нуля, так же и для поправки готовых купелей, если был допущен брак производства.

Квалифицированные мастера и ручным чашкорезом выполняют качественные замки.

Для эксплуатирования на маленьких деревообрабатывающих фирмах также логично покупать похожие устройства. На них ставятся мощные фрезы, с помощью которых, при необходимой профессиональности сотрудников, можно выполнять работу с тем же качеством, что и на неподвижных станках.

Нужно отметить, что стоимость на нарезание чашек в различных компаниях выделяется. Также она подчиняется и от вариации замка.

При сопоставлении ручного запила соединений и выполняемого в условиях цеха, набиваются такие выводы.

- В производственных ситуациях, при стационарной нарезке замков, антропогенный момент понижается, но он полностью не пропадает.

- При приблизительно равных плюсах ручных и заводских запилов, определяющий момент качественности работ — квалификация рубщика, оператора станка, и еще прораба или начальника предприятия.

- Приоритет заводских купелей в их формы. Но специалист может повторять их форму и ручным способом.

- Присутствие и качественность тепловых замков при нарезании купелей на неподвижном оборудовании, зависят, первым делом, от грамотности сотрудников и марки станков.

Вывод

Выборка соединений в бруске просит аккуратности и точности, т.к. от качества замков находится в зависимости теплота и крепость строения. Механический вариант нарезания купелей доступен конкретно на строительной площадке. Он разрешит возможность сделать работу хорошо и с небольшими трудозатратами.

Видео в данной заметке воочию покажет описанные действия, смотрим!

“>

www.rus-i-p.ru

Оцилиндровочный станок своими руками в домашних условиях: видео, чертежи

Обработка древесины проводится на протяжении нескольких столетий. Издавна оцилиндрованные бревна использовали для того, чтобы возводить дома, бани и иные сооружения. Процесс придания правильной формы бревнам достаточно сложный, предусматривает применение специальных оцилиндровочных станков. Создать оцилиндровочный станок своими руками решают многие, кто достаточно часто работает с бревнами. Ручным методом провести обработку качественно практически невозможно, при этом требуется достаточно много времени. Рассмотрим особенности того, как сделать оцилиндровочный станок своими руками, какие есть разновидности подобного оборудования и многие другие моменты.

Использование оборудования

Современные станки позволяют провести оцилиндровку так, что подготовленное бревно пригодно для установки в стеновые конструкции без финишной обработки. Функционал может существенно различаться, зависит от особенностей конструкции оцилиндровочного станка и его стоимости.

При рассмотрении все чертежей и моделей оборудования, которое используется для оцилиндровки бревен, следует уделить внимание на нижеприведенные моменты:

- Создание пазов, которые могут использоваться во время монтажа для решения различных задач.

- Производство обрезной доски, паркета, плашек.

- Выполнение работы по оцилиндровке, в том числе и финальный этап рассматриваемой задачи.

- Фрезерование поверхности древесины для достижения нужных показателей шероховатости.

- Создание венцовой чашки.

- Производство лафет путем распила леса.

- Создание компенсационного паза при помощи установленной дисковой пилы.

Следует учитывать тот момент, что оцилиндровочный станок, созданный своими руками, может не обладать всеми функциями, так как для этого при его производстве нужно использовать сложные проекты. Проще всего создать не универсальное оборудование, которое предназначено для решения конкретных задач, к примеру, оцилиндровки заготовок.

Особенности современных промышленных моделей

Главной особенностью моделей станков, которые выпускают известные производители на сегодняшний день, является использование лазерного указателя для контроля движения каретки. Этот момент обуславливает высокую точность обработки и возможность проведения всего процесса без переустановки заготовки. Таким образом, управляемая ЧПУ каретка с набором инструментов движется по направляющим и выполняет различного рода операции.

Станок для оцилиндровки бревна

Как показывает практика, своими руками можно сделать модель, которая будет иметь ручное управление и возможность обработки заготовок длиной до 7 метров.

Особенности устройства рассматриваемой конструкции

При рассмотрении того, какие оцилиндровочный станок самодельный чертежи может иметь отметим, что зачастую конструкция имеет нижеприведенные элементы в той или форме их реализации:

- Основным и самым громоздким элементом становится рама. Именно на ней концентрируется напряжения и крепятся все остальные элементы. При изготовлении рамы рекомендуется использовать прямоугольный трубопрокат. Соединение всех элементов зачастую проводится при помощи сварки, что позволяет ускорить работу и создать по-настоящему прочную конструкцию. Однако можно проводить создание рамы и при использовании сочетания болта и гайки. Разборные станины более мобильные, но обладают меньшей жесткостью.

- Направляющие, по которым будет передвигаться пильный силовое и пильное устройство. Длина бревен может достигать несколько метров, а вес десятки килограмм. Для того чтобы существенно упростить задачу по обработке следует создавать самодельный оцилиндровочный станок, на котором движется инструмент, а не заготовка.

- Бабки: передняя и задняя, в некоторых случаях, только одна. Они необходимы для того, чтобы крутить бревна во время их обработки. Отметим, что передняя довольно часто имеет делительную головку и систему крепления заготовки. При помощи делительной головки можно задать угол поворота на каждом этапе обработке, что необходимо для повышения качества заготовки.

- В качестве режущего инструмента, как правило, используется фреза. Существует достаточно большое видов этого режущего инструмента. При рассмотрении того, как сделать фрезу своими руками отметим, что работ сложна, предусматривает использование проката из инструментальной стали, которая имеет повышенную прочность и невысокую степен обрабатываемости.

- Качественная фреза имеет сменные ножи, которые можно при необходимости затачивать и заменять. Сама фреза с течением времени не изнашивается.

- Чтобы правильно разместить бревно, которое имеет большой вес, устанавливаются специальные рычаги.

- Ролики, выступающие в качестве упора, не позволяют бревну во время обработки провисать, тем самым существенно повышается качество получаемого материала.

- Практически все модели имеют механические тормоза, которые устанавливаются на обеих сторонах каретки. Они необходимы для выполнения работы по выборке венцовой чаши.

- Устройство, которое позволяет проводить вращение стала вручную на момент прорезки продольного паза.

Принцип работы

Эти элементы имеют многие чертежи, которые можно использовать создавая оцилиндровочный станок своими руками в домашних условиях. Однако можно существенно упростить конструкцию при учете того, для решениях каких задач она создается.

Создание самодельного станка

Схема создания своими руками рассматриваемого станка предусматривает использование пилорамы в качестве основы. При проведении работы будет установлен упор вместо переднего упора, для вращения заготовки будет устанавливаться ручка или мотор.

Довольно сложно создать свой режущий инструмент – сборную фрезу. Как правило, она изготавливается путем соединения нескольких частей из прочного материала. Для передвижения фрезы устанавливается рельса.

Последовательность обработки

При планировании по установке оборудования стоит помнить о том, что окончательный вес, самой конструкции и заготовки, может достигать нескольких сотен килограмм. Именно поэтому следует проводить установку станка исключительно на бетонное основание или плотно утрамбованный грунт, на котором положен толстый и прочный брус.

Заводская модель

Оцилиндровочный станок, сделанный своими руками, не будет обладать высокой точностью и многофункциональностью как промышленные варианты исполнения, но для решения большого количества задач в быту его все же будет достаточно. Процесс сборки следующий:

- Для начала следует провести сбор рамы. Для этого понадобится строительный уровень, так как погрешность не должна превышать показатель 0,5 мм на один метр. При сборку чаще всего используются прямоугольный брус из стали, реже трубы. Соединять их можно сваркой или разборным крепежным элементом, комбинировать их для упрощения процесса переустановки станка.

- Следующий шаг заключается в установке силовых агрегатов и бабок. Следует учитывать важность правильного выбора электродвигателя. Ранее только трехфазные варианты исполнения подходили для рассматриваемого случая, но современные варианты исполнения двухфазных моторов стало также возможно использовать (однако их стоимость довольно велика).

- Уделяем внимание на правильно и надежность крепления силового кабеля. По возможности он защищается от механического воздействия.

- Устанавливаемый силовой механизм можно оборудовать стопором.

- Проводится заземление. Этому моменту также нужно уделить внимание, так как металлическая конструкция выступает в качестве проводника, и при несущественном повреждении силового кабеля электродвигателя ток может уходить на раму.

- При установке электродвигателя с тремя фазами для вращения бревна следует учитывать, что расположение фаз определяет направление движения выходного шпинделя. При смене фаз можно также изменить направление вращения. Стоит помнить о технике безопасности работы с электричеством, особенно в случае трехфазной сети с напряжением 380 В.

При креплении бабок обращаем внимание на надежность соединения. При этом их оси должны совпадать, так как в противном случае оцилиндрованный брус подобным станком будет иметь большую погрешность в размерах, во время работы может возникать биение. Особое внимание уделяется балансировке фрезы – не сбалансированная фреза приводит к быстрому износу всего оцилиндровочного станка. Заключительным этапом становится непосредственно установка фрезы, которая должна крепиться очень надежно, предусматривается наличие страхующего элемента.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru