Чем резать титановый лист – Как резать титан болгаркой? Лист. – Разговоры

alexxlab | 18.04.2020 | 0 | Вопросы и ответы

Резка титана

Резка титана — одна из наших услуг, наряду с резкой стали, меди, алюминия и др. Если для означенных металлов для каждого есть наиболее предпочтительный метод обработки, обусловленный характеристиками материала, то титан можно резать несколькими способами, поэтому вы выводим его в отельный раздел, и здесь расскажем, с применением каких технологий осуществляем резку титана — этого необычайно прочного металла.Механическая резка титана

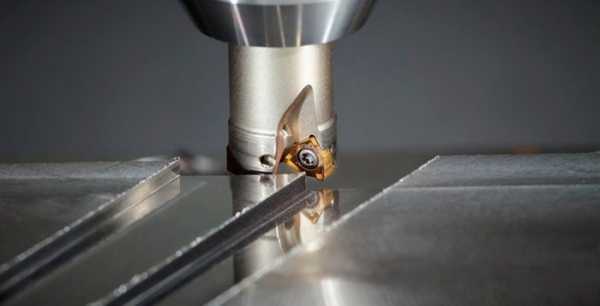

Механическая резка титана применяется редко и только для обработки тонких заготовок. Она сопровождается множественными операциями постобработки. С титановыми сплавами дело обстоит несколько иначе: легированный титан проще в резке. В целом из механических применяют:- шлифование,

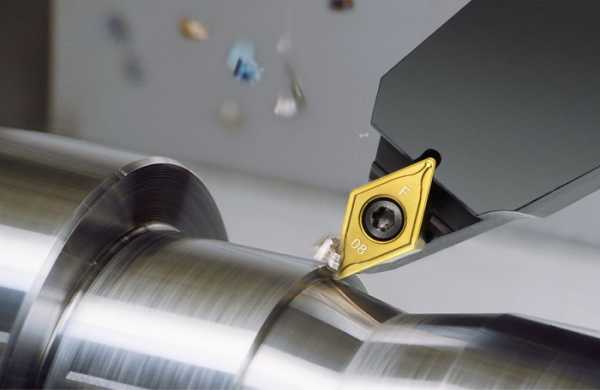

- точение,

- сверление,

- фрезерование,

- полирование.

Плазменная резка титана

Плазменная резка титана — неплохой метод (подробнее о плазменной резке читайте в соответствующем разделе) с одной лишь поправкой: характеристики физико-химических процессов в зоне реза и глубина слоя, насыщенного газом, напрямую зависят от состава среды, поэтому в резке титана недопустимо использование плазмообразующей смеси, содержащей водород и азот. Чем толще лист металла, тем уже диапазон допустимых смесей, иными словами, метод применим для тонких заготовок.Лазерная резка титана

Лазерная резка титана по качественным и другим характеристикам уступает лишь гидроабразивной резке. Все остальные методы она оставляет позади, откровенно лидируя, особенно в части соотношения цена–качество. Метод позволяет обрабатывать титан и титановые сплавы, получая точный и чистый рез. Большая часть успеха обеспечивается оборудованием, поскольку воздействие высоких температур вызывает усталостное напряжение металла и, как следствие, снижение его прочностных характеристик, а способность титана прилипать к режущему инструменту снижает скорость обработки. Лазерная резка — метод бесконтактный, поэтому о второй сложности речь не ведется, а вот первая целиком и полностью зависит от программного обеспечения лазерной установки и гибкости регулировки мощности луча. Наш цех оснащен немецким от лидера в своей сфере компании Trumpf. Станки автоматизированы, лазерной головкой управляет компьютер, зону реза охлаждает газовая смесь (аргон + кислород). Соотношение газов в смеси и скорость подбирает также компьютер, исходя из полученных данных о толщине заготовки. Таким образом вероятность ошибки стремится к отрицательным значениям, находясь на нулевом. Работая на классных станках, получаем ряд преимуществ:- качественный рез,

- минимизацию температурного воздействия,

- минимальный % отхода при раскрое (оптимизирует раскладку тоже компьютер),

- прецизионную резку (плюс/минус 0,05 мм).

Гидроабразивная резка титана

В отличие от уже перечисленных методов гидроабразивная резка титана позволяет не нивелировать последствия нагрева металла, а вовсе избежать температурного воздействия.Преимущества гидроабразивной резки титана

- Чистый рез: нет нагрева металла — нет окисла.

- Практически прецизионный раскрой.

- Высокая скорость обработки.

- Возможность резки листов титана больших толщин.

- Низкая себестоимость — отходов практически нет.

Трудности обработки титана :: ТОЧМЕХ

Принято считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы.

Основные проблемы при обработки титана — это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы и огнеупорны растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца.

Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят спомощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали.

Если необходимо разрезать листы из титана, то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяяножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках.

При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью.

При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь.

При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами.

Основной метод — сварка. Самые первые попытки сварить титанбыли неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана — обычная промышленная технология.

Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие.

Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновение с воздухом.

Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно.

Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди.

В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность — окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана, так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели.

Соединять титан с титаном, а также с другими металлами можно и механически — клепкой или при помощи болтов. При использовании титановых заклёпок время клёпки увеличивается почти вдвое по сравнению с применением высокопрочных алюминиевых деталей, а гайки и болты из нового промышленного металла непременно покрывают слоем серебра или синтетического материала тефлона, иначе при завинчивании гайки титан будет, как это ему неизменно присуще, налипать и задираться и резьбовое соединение не сможет выдержать больших напряжений.

Склонность к налипанию и задиранию, обусловленная высоким коэфициентом трения, — очень серьёзный недостаток титана. Это приводит к тому, что титановые сплавы быстро изнашиваются и их нельзя использовать для изготовления деталей, работающих в условиях трения скольжения. При скольжении по любому металлу титан налипает на его поверхность, и деталь вязнет, схваченная липким слоем титана.

Впрочем, говорить, что титановые сплавы нельзя применять при изготовлении трущихся деталей, неверно. Существует немало способов, упрочняющих поверхность титана и устраняющих склонность к налипанию. Один из них — азотирование.Процесс заключается в том, что детали, нагретые до 850-950 градусов, выдерживают в чистом газообразном азоте более суток. На поверхности металла образуется золотисто-жёлтая плёнка нитрида титана большой микротвёрдости. Износостойкость титановых деталей повышается во много раз и не уступает изделиям из специальных поверхностно упрочнённых сталей.

Другой распространённый метод устранения склонности титана к задиранию — оксидирование. При этом в результате нагрева на поверхности деталей образуется окисная плёнка. При низкотемпературном оксидировании свободный доступ воздуха к металлу затруднён и окисная плёнка получается плотной, хорошо связанной с основной толщей титана.

Высокотемпературное оксидирование заключается в том, что в течении 5-6 часов детали выдерживают на воздухе нагретыми до 850 градусов, а затем резко охлаждают в воде, чтобы удалить с поверхности рыхлую окалину. В результате оксидирования сопротивление износу возрастает в 15-100 раз.

Другие статьи по сходной тематике

tochmeh.ru

Титан и его обработка

napalm 07-08-2008 12:46Собственно, в работе с титаном я дилетант – “открыл” для себя этот металл и его возможности совсем недавно, в результате поисков альтернативы серебру и мельхиору. Надеюсь, тему поддержат более опытные коллеги; я же просто хочу поделиться первым, весьма скромным опытом.

1.Где искать. Жителям больших городов, безусловно, на барахолках: если у вас нет возможности приобрести этот материал через знакомых или купить тонну-другую у торгующей металлом компании, это лучший выход. Пластину или трубу из титана по виду можно спутать с дюралевой. Но намётаный глаз обычно обычно сразу определяет титан: изделия из него имеют характерный сероватый налёт – это слой окислов; иногда ещё дополняется радужными разводами – как цвета побежалости на стали, только ярче. Это, вобщем, и есть побежалость; о ней я скажу дополнительно.

2.Проверка. Итак, если купленный вами белый металл лёгок, как дюраль, но твёрд – чуть мягче отпущенной нержавейки, хорошо обрабатывается напильником и хорошо сверлится быстрорезом, а главное, при обработке на точиле даёт сноп ярко-белых искр, поздравляю – вы-таки купили титан.

3.Ещё одной характерной особенностью титана является высокая адгезивная способность. Говоря простым языком, этот металл “плывёт”, особенно при скоростной обработке. Он сильно липнет к точильному или отрезному кругу, на обрабатываемой детали появляются здоровенные задиры – настоящие сталактиты. Если хототе избежать этого, работайте ножовкой и напильником – на малых скоростях обработки задиры будут существенно меньше.

4.На что годится титан в нашем деле? Естественно, в первую очередь на больстеры и проставки фикседов и накладки-притины для складных ножей (но по складникам ничего не скажу, ибо до сих пор их не делал). Итак, больстер. Отверстие под клинок можно довольно легко сделать при помощи обычной дрели: сверлом по металлу, с последующей обработкой надфилем – или мини-отрезным кругом типа проксоновского. А вот прорубить его при помощи зубила трудновато: это вам не медь и не дюраль! Чтобы зубило вошло в материал, надо предварительно слегка надсверлить титановую пластинку или накернить, сделав несколько глубоких ямок вдоль оси проруба.

Титан неплохо шлифуется и полируется, приобретая красивый и благородный оттенок. Обработанный титан по цвету гораздо больше напоминает серебро, чем алюминий и его сплавы. Кроме того, при нагреве на его поверхности образуются яркие и чистые, почти спектральные цвета побежалости, от золотистого до густо-синего – особенно хорошо они видны на полированном металле. Плёнка этих окислов весьма стойкая.

Пасиба, познавательно…

Еще бы описол кто опыты по оксидированию титана…

quote:

Originally posted by nikifor66:

Еще бы описол кто опыты по оксидированию титана…

была тема, даже табличка цветов получаемых прилагалась.SiDiS 07-08-2008 14:30

quote:

Originally posted by napalm:

Кроме того, при нагреве на его поверхности образуются яркие и чистые, почти спектральные цвета побежалости, от золотистого до густо-синего – особенно хорошо они видны на полированном металле. Плёнка этих окислов весьма стойкая.

На полированном металле стирается быстро, а вот на шлифованном до 400 грит – стойкая

nikifor66 07-08-2008 14:34quote:

Originally posted by nikifor66:Еще бы описол кто опыты по оксидированию титана…

была тема, даже табличка цветов получаемых прилагалась.

Дак утащил себе эту тему, естесственно, просто, хотелось бы увидеть воочию, на фотках, с обьяснением процесса и параметров, что и как…

sm special 07-08-2008 15:01Не знаю, как 6AL/4V, но что касается титана постсоветского, то у него для

ножедела две беды: фрикционность, -порой кажется, что пыль из воздуха его

царапает, -и сверхчувствительность к разнице температур во время обработки

плоскости, вследствие чего головной боли значительно больше, нежели

удовлетворения от конечного результата.

Подробнее про сверхчувствительность можно? Где конкретно косяки вылазят?

GAU-8A 07-08-2008 15:26quote:

металл лёгок, как дюраль,

Более тяжол. уд. вес 4,5.

quote:

хорошо сверлится быстрорезом,

Что так уж хорошо – не сказал бы, впрочем зависит от марки сплава, по крайней мере тот, с которым имел дело я, сверлися тяжелее, чем нержа.

quote:

Обработанный титан по цвету гораздо больше напоминает серебро, чем алюминий и его сплавы.

Не соглашусь, впрочем у каждого цветовосприятие индивидуально.

От себя, как бы в двух словах – если кто то ожидает от этого материала легкости в обработке, как от дюраля, то, сильно ошибается.

sm special 07-08-2008 15:34

quote:

Подробнее про сверхчувствительность можно? Где конкретно косяки вылазят?

Даже, во время обработки плоскости напильником его начинает крутить. Если в

наличие нет небольшого пресса, это проблема и она, особенно, актуальна при работе

со складниками. Ежели терпения хватит разрываться между режущим инструментом

и прессом, то дальше уже все будет хорошо.

sm special 07-08-2008 17:28

Сегодня, кстати, решил поставить эксперимент по резке титана сферической

фрезой диам. 1.8 мм с одним зубом (второй был ранее утерян) на настольной

сверлилке. Для этой цели был сделан новый приводной шкив, обеспечивающий

9800 об., титановая пластина зажата в лекальные тиски, которые в свою очередь,

посредством прихватов были ограничены направляющими, ну, и поехали:.

Подавая по 0,1 глубины – нормально, 0,2 – тревожно. Короче, за пару минут

прорезал 20х1,5 паз и стало скучно. Понятно стало, что можно, а при необходимой

подгототовке и не только по прямой.

Титан, при обработке, желательно обильно поливать маслом. Мне рассказывали, что при промышленной обработке применяется подсолнечное масло.

Chapaev 07-08-2008 19:43Нет, что вы, чистое сливочное!

Метролог 07-08-2008 21:33quote:

если кто то ожидает от этого материала легкости в обработке, как от дюраля, то, сильно ошибается.

Нифига! Он очень сильно ошибается…Kiisa 07-08-2008 22:00

quote:

Originally posted by Chapaev:

Нет, что вы, чистое сливочное!

Напрасно смеётесь. Раньше при токарной обработке титана, совершенно точно применяли подсолнечное масло. Сейчас не знаю как.Serjant 07-08-2008 22:15

quote:

применяли подсолнечное масло

завязывайте с тяжолыми наркотиками.ferrero 07-08-2008 22:36

Не понимаю, гдеж такие легкие в обработке титаны водятся? В прошлой, советской жизни, имел с ними дело на производстве. Сверлится тяжело почти как нержавейка и на малых оборотах, напильником тоже помахать надо от души. Гнется без трещин только с горелкой или греть надо в печке. Последующий отжиг обязателен. Может за это время что новое придумали???

napalm 07-08-2008 23:19Насчет согнуть – пока ещё не пробовал, не знаю… Насчет всего остального: сверлил – обычной российской дрелью (самой дешевой, кстати, за 590рэ), сверло Р6М5. Пластину 4мм просверливает со свистом. Напильником – ну не как медь или латунь, есессно! Но берёт, вполне берёт – опять-таки обычным надфилем поправлял. По моему ощущению с титаном всё же полегче работать, чем с нержавейкой – хотя и сложней, чем с медными сплавами.

sm special 07-08-2008 23:32quote:

При полировке зеркала не получилось, может не так полировал.

Титан можно заполировать только с помощью алмазной пасты. Начинаем

бумагой с керосином до 1200, а затем пастами 7/5, 2/1. Притом, паста на

деревянном бруске, а брусок интенсивно перемещается руками. В качестве

разбавителя пробовал использовать подсолнечное масло: результат – отрицательный.Chapaev 08-08-2008 12:01

Слывочным надо, яж говорю, сливочным

А вообще согласен с Сержантом, это полный наркоманский бред. Какой дурак на предприятии при наличии нормальной СОЖ будет использовать какуюто хрень.

Вообще лучше пользоваться любым машинным маслом. Хотя бы той же веретенкой.

Недавно видел титан у дедков на базаре и офигел с его стоимости. Пластину 5 мм размером с большую книгу продавали за 800 рэ. Никогда не думал что он такой дорогой, у меня его целая гора валяется, даже подставку для заготовки на шлифмашинке из него делал.

napalm 08-08-2008 12:08quote:

Originally posted by Zajcheg:

даже подставку для заготовки на шлифмашинке из него делал.

Эх… Красиво жить не запретишь

Chapaev 08-08-2008 12:10я пластину полметровую, 60мм шириной, 4мм толщины купил за 200р на птичке.

sm special 08-08-2008 12:16quote:

[B][/B]

На заре ,,перестройки” по ЦТ был обнародован факт применения одним из

станочников ВАЗа растительного масла в качестве СОЖ при обработке деталей

из алюминиевыех сплавов, за что был номинирован званием ,,рвач и хапуга Страны”,

не желающий делиться с товарищами секретами производительности и качества.Nasgul 08-08-2008 15:08

Делал больстер из титана, в общем понравилось, но трудо затрат относительно латуни и алюмишки на пару порядков больше. Вполне можно гравировать алмазными борами на не больших оборотах

Chapaev 08-08-2008 15:15на порядок – в 10 раз. на 2 порядка в 100раз. вроде так.

что, все так плохо с обработкой?

Что-то ты перегибаешь

quote:

Что-то ты перегибаешь

если только чутка)))GAU-8A 08-08-2008 18:53

Титан на трубе для хим-произв., это далеко не тот титан, что на пластине бронежелета…. это все сплавы с различными сво-ми, разной твердости и обрабатываемости. Мне как то принесли титановую болванку диаметром где то 32-35мм. так вот – ножовочное полотно скользило по ней! вы мне покажите такую сырую нержу, что бы ее не брала каленая сталь? А фирма Мишн найф так вообще делает ножи из бета-титана, которые гораздо прочнее чем из стали 01.

Truddum 08-08-2008 19:42quote:

Originally posted by GAU-8A:

Титан на трубе для хим-произв., это далеко не тот титан, что на пластине бронежелета…. это все сплавы с различными сво-ми, разной твердости и обрабатываемости. Мне как то принесли титановую болванку диаметром где то 32-35мм. так вот – ножовочное полотно скользило по ней! вы мне покажите такую сырую нержу, что бы ее не брала каленая сталь? А фирма Мишн найф так вообще делает ножи из бета-титана, которые гораздо прочнее чем из стали А-2.

+1000!Moth 09-08-2008 12:54

Простой тест: титан или не титан.

Берем образец и резко но без сильного нажима проводим им по полу (бетон, асфальт, шлифованый бетон+крошка).

Если титан имеем искры, если нет искры нет и титатна.)))

quote:

Берем образец и резко но без сильного нажима проводим им по полу (бетон, асфальт, шлифованый бетон+крошка).

Если титан имеем искры, если нет искры нет и титатна.)))

Делал навершие из титана при обработке на наждаке сноп ярких белых искр а после сварки бил по граниту одна две искорки и царапин почти нетж.SiDiS 09-08-2008 03:30

quote:

Originally posted by GAU-8A:

Титан на трубе для хим-произв., это далеко не тот титан, что на пластине бронежелета…. это все сплавы с различными сво-ми, разной твердости и обрабатываемости. Мне как то принесли титановую болванку диаметром где то 32-35мм. так вот – ножовочное полотно скользило по ней! вы мне покажите такую сырую нержу, что бы ее не брала каленая сталь? А фирма Мишн найф так вообще делает ножи из бета-титана, которые гораздо прочнее чем из стали А-2.

Алан выкладывал отличную статью про титановые сплавы, применяемые в качестве брони в жилетах, касках и тд. Очень может статься, что и в жилетах и на трубах химпроизводств будет использоваться одна марка сплава или очень близко расположенные марки

Странно что не пилилась болванка… Титан “аэрокосмического стандарта” 6-4 (ВТ-23 по нашему) при значительно более высокой твердости чем тот же ВТ-1…ВТ-6 (это то, что в подавляющем большинстве случаев продается на блошиных рынках), неохотно, но пилиться ножовкой.

ПС По поводу “прочнее чем из стали А-2”

Прочность композита из углеродного волокна тоже выше чем у стали в разы (не поручусь, но может и прочнее бета-титана), но как материал для ножей КФ не подходит.

Прочность выше чем у стали для ножа не нужна, ИМХО.

Обрабатывать титан – радость небольшая. Острыми интрументами он пилится/сверлится/фрезеруется/точится вполне нормально. К сожалению, режимов резания для обработки титана найти практически невозможно – только общие рекомендации, ибо организации, занимающиеся его обработкой не очень любят делиться секретами .

Абразивами 3М титан нормально шлифуется, нашими – очень недолго…

Отверстия под резьбу (М2.5-М4) лучше делать на десятку-полторы больше и использовать новый метчик.

Анодируется во все цвета радуги

Но при всей сложности его обработки это один из самых любимых моих материалов

Мое сообщение имело целью показать насколько титановые сплавы могут отличаться друг от друга…. и если одному человеку попалась титановая пластина, которую он с легкость просверлил, отрезал и.т.д., то это совсем не означает, что у всех кто будет иметь дело с титановыми сплавами всегда и все будет так легко получаться.

quote:

ПС По поводу “прочнее чем из стали А-2”

Прочность композита из углеродного волокна тоже выше чем у стали в разы (не поручусь, но может и прочнее бета-титана), но как материал для ножей КФ не подходит.

Прочность выше чем у стали для ножа не нужна, ИМХО.

Безотносительно ттх ножа и говорить то об этом как то….во вторых, прочность такая штука, которой много НЕ бывает и не только для ножа, а вообще изначально…

По поводу ножей из бета-титана. Приведенный мной пример показывает насколько велика сфера применения титана в том смысле, что благодаря своим уникальным свойствам он нашел применение даже в качестве материала для ножей (по режущей способности от Мишн найфз, боюсь ошибиться, где то на уровне 440А). Сравнение же со сталью А2 корректно и даже более того, необходимо, так как А2 ножевой материал… А вот углепласт тут совсем не к месту, разве что для сравнения УДЕЛЬНОЙ прочности различных материалов.boroda-fish 10-08-2008 22:36

Здравствуйте Уважаемые!Осмелюсь заявить:НЕТ в доступном БОЛЬШИНСТВУ живущих КУСКА М Е Т А Л Л А такого- ТИТАН!Всё(АБСОЛЮТНО)попадающее в наши руки-СПЛАВЫ ТИТАНА!А поскольку КОЛИЧЕСТВО рецептур сплавов с добавкой титана-тайна технологов великая есть-в РЕАЛЕ имеем огромное количество РАЗНЫХ по механическим свойствам кусков СПЛАВОВ ТИТАНОВЫХ-от способных гнуться не ломаясь до держащих пулевой удар(лежит подарок друга-пластина из бронежилета, спасшая ему жизнь)

——————

С уважением boroda-fish

давно хочу сделать бригандину из титана

тут надо резать лист 1,6-1,8 http://www.titanmet.ru/

средняя цена по москве 1200-1500 за кг

Стал счастливым обладателем 1,5-мм пластин (105*120) из чегототамтитанового .

Эту сволочь можно отпустить, или гнуть, как есть?

И вообще – кто-нибудь сталкивался с этой разновидностью титановых сплавов (сменная бронепластина)? Мож, какие особенности… Главную я знаю: “Пилите, Шура!” (С)

пытался гнуть после нагрева до красна пластину от бронежилета, правда там толща была миллиметров 6,согнулась, но застраховался по полной. кстати-знающие люди утверждали, что титан гнут после нагрева-сразу, мол через некоторое время(час-полтора)при попытке согнуть-сломается(т.е.-не отпускается титан, к сожалению)

——————

С уважением, Бородатый Рыб.

ВТ-20 двойку гнул без подогрева, делал пластинчатые пружины.

А из ВТ-23 или ВТ-25, уже можно делать клинки, только мне, например, он ни разу не попадался.

По анодированию – не все титановые сплавы окрашиваются в различную цветовую гамму. Для получения различных цветов нужно использовать ВТ-20, ВТ6.

На ОТ4, ОТ4-1, например, можно получить очень ограниченное количество оттенков, в основном сине-голубых.

quote:

Осмелюсь заявить:НЕТ в доступном БОЛЬШИНСТВУ живущих КУСКА М Е Т А Л Л А такого- ТИТАН!Всё(АБСОЛЮТНО)попадающее в наши руки-СПЛАВЫ ТИТАНА!А поскольку КОЛИЧЕСТВО рецептур сплавов с добавкой титана-тайна технологов великая есть-в РЕАЛЕ имеем огромное количество РАЗНЫХ по механическим свойствам кусков СПЛАВОВ ТИТАНОВЫХ-от способных гнуться не ломаясь до держащих пулевой удар

Угу… Мне попадались 2 каких-то сплава… Из первого у меня монтировка в машине, сечением примерно 20*10, так я задолбался взрослой болгаркой там шлиц делать, сноп искр (красивых , кстати), а толку почти ноль. И дома пластинка валяется, сечение – 35*4. ОтрЕзал не напрягаясь обычным ноунеймовым диском для дремеля… Я эту пластинку отрезанную 5-го притащил, может видел кто..

ferrero 17-01-2009 02:22quote:

мол через некоторое время(час-полтора)при попытке согнуть-сломается(т.е.-не отпускается титан, к сожалению

Нормально гнется только в разагретом виде. Теряет пластичность сразу после остывания. Отжиг производится для снятия напряжения после штамповки например.

Покурил статьи о титановых броневых сплавах.

Вывод – упрочнение легированием эффективнее, чем термообработка (при тонкой броне).

Стало быть, не отпустится, ибо не закалён. Но греть, чтобы согнуть – попробую.

А с танталом никто дела не имел? Мне тут “привет из 70-х” попался – по пластинке титана и тантала…

Fakha 18-01-2009 10:19Мама мия ……. я этот титан оказыватся резал пилил варил и сам не знал что это он ))) с нержой сварить хотел, пилил его ножовкой, больстер делал, пилил болгаркой, приварить как хвостовик хотел, плевался на эту непонятную неравейку)))) цвет искр удивительно белый, металл тоже ужасно вязкий и плохо отбрабатываемый пилением на больших оборотах, плывёт и после перегрева даже не хрупкий.

Вот тут по ссылке есть фотки, там больстер и тыльник из этого как я думаю титана.

Титан это или нет?

Ну мужики меня мучает этот вопрос, тот что я описал титан или нет?

Искра белая, легче нержы по весу, аргоном не сварилась рассыпалась буквально в песок! при резке болгаркой тянется плывёт, причём наплывший край не хрупкий на излом, хотя и образовался при температуре больше 500-600 градусов. !? я думал что это какая то нержа непонятная! Так титан это или нет?

Он, родимый! Титан, (точнее – один из титановых сплавов, просто для краткости называем их всех словом титан).

abalmix 18-01-2009 20:33Фотки не информативные, но судя по описанию- титан.

Fakha 18-01-2009 21:03Уфффф успокили, теперь буду знать что титан и простым смертным как мне доступен, сл выходные посвящу поискам его на рынках))))) Имхо хорошая штука для складника, в меру упругий лёгкий технологичный и интересную поверхность даёт после полировки.

Жалко поздно я его опознал, но знакомство было интересным))) При попытке сварить его с 40х9с2(клапанка на фото по ссылке выше) он так мило потрескивал при остывании, а потом буквально рукой рассыпался в песок! Отвечаю он даже аргоном не варится проверено! )))))

Мужики, а как его можно не применяя сварку опознать)), например на том же рынке!?

Щас вот проверил, он магнитом не притягивается (знаю что есть некоторые типы нержи не притягиваются тоже) как ещё?

На искру наждаком, разве что… Или по бетону либо силикатному кирпичу от всей души чиркнуть… Красивые такие искры…

Zajcheg 18-01-2009 21:38Вот загадка, полирую как раз сейчас титан – никаких проблем, полируется отлично. Правда не стал заморачиваться с наждачкой, а сразу алмазными пастами на фетровом круге.

Fakha 18-01-2009 22:14quote:

Правда не стал заморачиваться с наждачкой, а сразу алмазными пастами на фетровом круге.

Я точно так же полирнул но только с пастой гойи, без наждачек. Поверхность получилсь как будто состаренная временем, с меееелких пурыпышках, хотя до полировки была с заводской поверхностью.

Ту Чиф: Буду иметь ввиду

ferrero 18-01-2009 22:30quote:

Или по бетону либо силикатному кирпичу от всей души чиркнуть..

При чирканье еще запах своеобразный.

У него (точнее, у поверхностной оксидной плёнки) цвет своеобразный, серебристый чуть-чуть в коричневое; при некотором навыке не составляет труда опознать.

Xtraper 19-01-2009 17:27В начале 90-х имел дело со сплавом титана ВТ15 (кругляк/плита).

Сверлить – нормально. Токарному станку поддаётся очень даже прилично. На фрезере: концевой и дисковой фрезами (пазы резал) – нормально; скоростной головкой – аж страшно (“дуговая сварка”), ножи садятся моментально, после прохода образуется прикольная завитушка-заусеница, убрать которую напильником – геморрой ещё тот.

P.S.: Сделал новую вставку в трещотку (под квадрат 1/4) – работает уже больше 15 лет(!)

Набойки на женскую обувь стираются очень долго, случаев поломки самого стержня (минимальный диаметр до 4мм) – не наблюдалось.

Эх…давно, после интитута , еще в советское время работал я на заводе.

Было там этого титану, хоть ж..й ешь. Не знал, чего бы из него сделать, только и додумался , что подномерные подкладки на свою жигульку-шестерку сбацал.

Теперь и завод тот стоит, и машину продал гораздо раньше, чем “заболел” ножиками…

Самый простой способ который я знаю – титаном легко рисовать по стеклу – оставляет такой серый след.

Babaiko 03-03-2009 03:11Титан нормально варится с некоторыми нюансами но как по мне проще чем люмень. В чём отличие ВТ1-0 от ВТ-6 применительно к складням? Сидис использует ВТ-6 это с умыслом или просто материал доступней?

SiDiS 03-03-2009 14:23ВТ6 – альфа-бета сплав, ВТ1-0 – альфа сплав. Т.к. сведений о титановых сплавах в нете полно, разницу описывать не буду.

Я теперь использую, в основном, 6-4 титан для лайнеров.

quote:

Отвечаю он даже аргоном не варится проверено! )))))

очень опасные слова, пмсм,а как же мой цельно-титановый(кроме ножей и ручек-текстолит и 95х18) ледобур?1 кг 260 гр весом-спецом для дальних пеших переходов сваренный как раз аргоном(не в камере!,от баллона)…а больстеров, трубка-пластинка,сварных, куча сделанная… ЛЮДИ! СТАВЬТЕ ИМХО ИЛИ ПМСМ в своих постах под утверждениями…

——————

С уважением, БородатыйРыб

guns.allzip.org

сложности и методы его обработки

Среди неспециалистов бытует мнение, что титан имеет явное сходство с нержавеющей сталью. А значит, его можно подвергать механической обработке. При этом такой металл все же прочнее стали, поэтому сама работа с ним примерно раз в пять труднее. Тем не менее, особых проблем металлообработка вызывать не должна.

Сложности обработки титановых изделий

На самом же деле все обстоит несколько сложнее, чем представляется на первый взгляд. Металл этот отличается сниженной теплопроводностью, способен задираться и налипать. Кроме того, сложность заключается и в том, что титан необычайно прочен и способен при термических работах спаиваться с режущим инструментом (ведь резец также состоит из металла и практически всегда оказывается более мягким, чем обрабатываемая деталь). В результате инструмент особенно быстро изнашивается и требует постоянной замены.

Говоря об обработке металла, профессионалы подразумевают несколько разных видов работ с титановыми деталями. У них существуют свои секреты, позволяющие нейтрализовать отрицательные свойства этого металла или свести их к минимуму. Например, специальные охлаждающие составы помогут уменьшить задирание либо налипание металла, а также снизить тот объем тепла, который выделяется при резке титана.

Титановые листы разрезают с помощью гильотинных ножниц. Прокатный сортовой металл крупного диаметра обычно подвергают резке специальными пилами механического типа. Этот инструмент отличается тем, что зуб полотна у него достаточно крупный. Если пруток имеет меньший диаметр, в ход можно пустить токарный станок. Кстати, токарная обработка данного металла осуществляется резцами, изготовленными из особо прочных сплавов. Но даже при этом обстоятельстве скорость работы должна быть снижена и обычно уступает той скорости, которая наблюдается при обработке стали-нержавейки.

Фрезеровка титановых деталей также вызывает сложности: на фрезерные зубцы металл начинает налипать. Чтобы избежать этого, необходимо использовать фрезу, изготовленную из сплавов высокой твердости. В качестве охладителей применяют жидкости, уровень вязкости которых повышен.

Отдельное внимание следует уделить сверлению титановых элементов. В канавках может скапливаться стружка, вследствие чего сверло начинает деформироваться. Сверлить титан можно с помощью стальных быстрорежущих инструментов.

Титан можно использовать также и в качестве материала для составляющих каких-либо конструкций. Детали из этого металла требуется соединять, и здесь применяют несколько методов. Стоит рассмотреть этот вопрос подробнее.

Особенности сварочных работ по титану

Сварка является наиболее часто используемым вариантом соединения титановых деталей. Поначалу любая попытка титановой сварки заканчивалась неудачей. Причины этого назывались разные. Считалось, что в микроструктуре металла происходят изменения, что титан вступает в реакцию в азотом, кислородом и водородом, которые содержатся в воздухе. Среди других факторов называлось возрастание зернистости при разогреве металла. В любом случае, швы оказывались предельно хрупкими. Однако все эти проблемы удалось достаточно быстро решить с помощью новых технологий. Поэтому в настоящее время сварка титановых элементов не вызывает особых сложностей и считается обыденной.

Вместе с тем, определенные нюансы при проведении сварочных работ все же наблюдаются. Чаще всего, это выражается в том, что сварочный шов требуется постоянно оберегать от примесей, которые его загрязняют. Чтобы избежать этого, сварщики применяют флюсы, действующие без кислорода, а также чистый инертный газ. Используются также специализированные прокладки и козырьки для защиты – они позволяют прикрывать остывающие швы и препятствуют загрязнению.

Подобные услуги по металлообработке предполагают повышенную скорость сварки. Это позволяет снизить возрастание зернистости и задержать любые деформации микроструктуры материала. Сварка осуществляется в стандартных условиях. Для того чтобы защитить горячий металл от вступления в реакцию с воздухом, используются отдельные предупреждающие меры.

Сварка может осуществляться и в атмосфере полной контролируемости. Соблюдать ее необходимо, когда требуется избежать даже возможности загрязнения шва. Такие требования выдвигаются для самых ответственных сварочных работ при гарантии чистоты в 100%.

В случае, если нужно соединить небольшие по объему детали, работа проводится в особой камере, которая полностью заполняется инертным газом. Чтобы сварщику был виден весь фронт работ, камеру оснащают специальным окошком.

Если же необходимо соединить крупные элементы конструкции, работа проводится в помещении, герметично закрытом. Любая сварка должна осуществляться подготовленными людьми, а в данной ситуации к работе допускаются лишь профессиональнее сварщики с внушительным опытом. Для них в помещении предусматриваются системы жизнеобеспечения.

Другие способы соединения титановых деталей

Иногда сварка титана выглядит нецелесообразной. В этом случае зачастую используют пайку. Такой вид обработки титанового материала является довольно сложным. Причина в том, что при температурном воздействии оксидная пленка на поверхности детали приводит к весьма непрочному соединению вне зависимости от того, с каким металлом спаивается титан. Поэтому из всех металлов, идеально взаимодействующих с титаном при пайке, подходят лишь алюминий и серебро повышенной чистоты.

Еще один способ соединения титановых изделий между собой или с деталями из иных металлов – это клепка. Этот метод, как и применение болтов, является механическим. Если ставится заклепка из титана, работа существенно удлиняется. При использовании болтов необходимо покрывать их тефлоном либо серебром, в противном случае не избежать налипания титана, а само соединение окажется достаточно хрупким.

Способы нейтрализации минусов титана

Недостатком этого уникального металла является задирание, налипание, которое возникает при трении. В результате происходит ускоренное изнашивание титанового сплава. Если применяется фрезеровка металла, это обстоятельство нельзя не учитывать. Скользя по металлической поверхности, титан вступает в реакцию и начинает налипать, постепенно поглощая всю деталь.

Однако верхний слой титана можно сделать более прочной, устойчивой к истиранию и налипанию. В том числе, для этой цели используется азотирование. Метод состоит в выдерживании детали в азотном газе. Изделие должно быть разогрето в среднем до 900 градусов, а время выдержки составляет свыше суток. В результате азотирования поверхность элемента покрывается нитридной пленкой, придающей титану особую твердость. Как следствие – повышение износостойкости титановой детали.

Еще один метод, позволяющий повысить свойства металла, – это его оксидирование. Оно помогает устранить задирание. Титановую деталь необходимо нагреть, чтобы на ее поверхности возникла оксидная пленка. Она плотно покрывает верхний слой металла, не пропуская внутрь воздух.

Оксидирование может быть низко- и высокотемпературным. В последнем случае изделие выдерживают в течение нескольких часов в нагретом состоянии, а после чего опускают его в холодную воду. Это помогает ликвидировать окалину. Оксидированная таким образом деталь становится более устойчивой к изнашиванию сразу на несколько порядков.

Фрезерование титановых деталей

Титан применяется в самых разных промышленных сферах, в том числе, в самолетостроении и космонавтике. В этих отраслях чаще всего используются детали, выполненные из титана.

Нужно учитывать, что фрезерная обработка металла отличается сложностью. Поэтому для таких работ требуется применять острые фрезы с повышенной скоростью. Следует также максимально снизить контакт детали с резцом. Фрезерование начинается по дуге, а в конце работы фаска должна сниматься под определенным углом.

Квалификация фрезеровщика играет серьезную роль не только в выполнении самих работ, но и в определении их стоимости. Многое будет также зависеть и от того, насколько сложной выглядит геометрия создаваемого из титана элемента.

optimahold.ru

Обработка титана | Мастер рез

Приятно считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы.

Основные проблемы при обработке титана — это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы огнеупорны и растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца. Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят с помощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали. Если необходимо разрезать листы из титана, то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяя ножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках. При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью. При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь. При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами. Основной метод — сварка. Самые первые попытки сварить титан были неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана — обычная промышленная технология. Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие. Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновения с воздухом. Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно. Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди. В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность — окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана, так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели.

Соединять титан с титаном, а также с другими металлами можно и механически — клепкой или при помощи болтов. При использовании титановых заклёпок время клёпки увеличивается почти вдвое по сравнению с применением высокопрочных алюминиевых деталей, а гайки и болты из нового промышленного металла непременно покрывают слоем серебра или синтетического материала — тефлона, иначе при завинчивании гайки титан будет, как это ему неизменно присуще, налипать и задираться и резьбовое соединение не сможет выдержать больших напряжений. Склонность к налипанию и задиранию, обусловленная высоким коэфициентом трения, — очень серьёзный недостаток титана. Это приводит к тому, что титановые сплавы быстро изнашиваются и их нельзя использовать для изготовления деталей, работающих в условиях трения скольжения. При скольжении по любому металлу титан налипает на его поверхность, и деталь вязнет, схваченная липким слоем титана. Впрочем, говорить, что титановые сплавы нельзя применять при изготовлении трущихся деталей, неверно. Существует немало способов, упрочняющих поверхность титана и устраняющих склонность к налипанию. Один из них — азотирование. Процесс заключается в том, что детали, нагретые до 850-950 градусов, выдерживают в чистом газообразном азоте более суток. На поверхности металла образуется золотисто-жёлтая плёнка нитрида титана большой микротвёрдости. Износостойкость титановых деталей повышается во много раз и не уступает изделиям из специальных поверхностно упрочнённых сталей. Другой распространённый метод устранения склонности титана к задиранию — оксидирование. При этом в результате нагрева на поверхности деталей образуется окисная плёнка. При низкотемпературном оксидировании свободный доступ воздуха к металлу затруднён и окисная плёнка получается плотной, хорошо связанной с основной толщей титана. Высокотемпературное оксидирование заключается в том, что в течении 5-6 часов детали выдерживают на воздухе нагретыми до 850 градусов, а затем резко охлаждают в воде, чтобы удалить с поверхности рыхлую окалину. В результате оксидирования сопротивление износу возрастает в 15-100 раз.

Титановые сплавы несравненно более стойки и оборудование, изготовленное из них, служит гораздо дольше.

Сварка титана с другими металлами, повторяем, практически невозможна.

Как же соединяют титан со сталью? Существует несколько методов.

Когда оборудование не предназначено для работы при высоких температурах и не подвергается воздействию вакуума, поверхность его футеруют (т.е. выкладывают) тонким слоем титана. Но футерованное оборудование нельзя применять при температурах выше 100 градусов, так как при нагревании сталь расширяется значительно в большей степени, чем титан, что и приводит к повреждению футерованной конструкции. Кроме того, наличие зазора между футеровкой и кожухом не позволяет применять такое оборудование в процессах. Связанных с воздействием вакуума. В этом случае для изготовления оборудования используют двухслойный металл титан — сталь, где слой титана составляет от одной двадцатой до о

дной пятой части от всей толщины металла. И здесь слой титана обеспечивает коррозийную стойкость, а более дешевый материал — заданные механические характеристики. Титан и сталь соединяют друг с другом при помощи взрывной волны или методом прокатки в вакууме. В результате материалы связаны между собой не просто механически, а физически, что приводит к улучшению теплопередачи и позволяет оборудованию из двухслойного металла выдерживать повторяющие нагревы до 500 и более градусов и закалку в воде. Из биметалла титан — сталь изготовляют такое оборудование, как варочные котлы и отбельные башни целлюлозно-бумажного производства, ёмкости и колонны, применяемые в нефтехимии и металлургии. Использование биметаллического листа взамен цельнотитанового даёт существенную экономию.Методом литья изготавливают запорную арматуру, части насосов, приборов, детали, применяемые в машиностроении. В промышленности при производстве и обработке титана образуется большое количество отходов, состоящих из титановой губки, стружки, обрезков, кусков, лома. Основная масса этих отходов не используется, а накапливается на предприятиях, где отходы различных сплавов перемешиваются друг с другом и загрязняются. Специалисты уже давно задумываются над тем, как использовать этот металл. Наиболее целесообразно перерабатывать отходы титана во вторичные сплавы. Эти сплавы несколько уступают основным по однородности, прочности и другим механическим характеристикам. Загрязнённость примесями приводит к тому, что их стойкость против коррозии ниже, чем у серийных сплавов, и тем не менее вторичные титановые сплавы в достаточной степени прочны и коррозионностойкие. Их можно с успехом и большой пользой применять в химической, нефтеперерабатывающей, лёгкой, пищевой промышленности. Сейчас ведутся опытно-промышленные разработки вторичных сплавов и изделий из них, получаемых методом литья. Вторичные титановые сплавы во многих агрессивных средах по своей коррозийной стойкости незначительно уступают первичным сплавам, а в некоторых средах даже превосходят их. Что же касается их стоимости, то при широком производстве они будут дешевле первичных на 25-30 процентов.

Значение металлов в человеческом обществе всё более возрастает. Переворот в технике происходит с интенсивным развитием алюминиевой и магниевой промышленности. В последние десятилетия человечество получило в своё распоряжение группы редких металлов. И вот уже в наши дни, в самые последние годы на авансцену истории «поднимается» новый промышленный металл — титан. Титан с большим правом, чем алюминий, можно назвать металлом нашего века, точнее — второй его половины, так как этот новый конструкционный материал впервые стали производить и использовать только в пятидесятые годы. Впрочем, титан так и называют: «металл 20 века». И как много значений у слова «титан», так много эпитетов и наименований у самого металла. «Вечный», «парадоксальный», «металл сверхзвуковых скоростей, «металл будущего», «дитя войны» — вот только некоторые из них. Титан называют металлом будущего. Это, конечно, правильно. В будущем появятся новые области применения замечательного материала, люди создадут сплавы с ещё более удивительными свойствами. Но ведь будущее начинается сегодня, будущее и настоящее не отдельны непроходимой границей. Титан давно стал материалом современности — ценным, важным и необходимым. Больше того, широкое, повсеместное его применение как раз позволит скорее приблизить то светлое и прекрасное будущее, о котором мы все мечтаем.

gar-msk.ru

Резка титана и сплавов лазером на заказ

Характеристики материала титана

Самым твердым металлом в мире можно по праву назвать титан, который отличается от остальных известных материалов такими качествами, как:

- высокая удельная прочность;

- небольшой плотностью;

- устойчивость к воздействию коррозии;

- механическая прочность;

- сохранение прочностных характеристик даже при воздействии высоких температур;

- высокие показатели магнитных свойств;

- ударная вязкость.

Благодаря такому широкому перечню положительных свойств, титан используются в различных отраслях промышленности, медицины, ювелирном деле, при производстве электроники, и даже в химической промышленности.

Технология и требования к резке титана

В связи с его высокой прочностью, резать титан можно только при помощи лазерного луча, который, воздействуя на структуру материала, нагревает и разрушает требуемый участок. Титан с трудом поддается обычной резке, но при помощи лазерного луча этот процесс выполняется с особой точностью даже на совсем маленьких участках. При помощи такого современного метода, как резка титана лазером можно получить аккуратный и чистый срез.

Сам процесс резки производится при помощи компьютера, который управляет сфокусированным на определенном участке лазерным лучом, разрушающим титан, а подаваемая струя сжатого газа выдувает уже разрушенные частицы металла. Так образуется полноценный срез.

Классификация и преимущества, которыми обладает резка титана

Существуют различные виды лазерной резки, а его выбор будет зависеть от вида материала, а также характеристик режущего газа (его состава и давления).

В зависимости от этих показателей, резку лазером разделяют на такие виды, как:

- лазерно-кислородная, где основной режущий газ – это кислород;

- с предварительным нагреванием участка лазером;

- с использованием инертного газа;

- с охлаждение разрезаемого участка охлажденным инертным газом;

- сублимационная высокоточная резка.

Выполняется различные типы резки на заказ, у специализирующихся и располагающих таким оборудованием компаний.

Резка титана обладает массой преимуществ перед видами резки металлов другими методами:

- соблюдение высокой точности, позволяющей получить отверстия до 0.5 миллиметра в диаметре;

- строгое соблюдение параметров и форм в соответствии с требованиями;

- большая скорость разрезания, которая позволяет увеличить производительность;

- возможность единоразового разрезания материала без дополнительных корректировок и шлифовки срезов;

- температурному воздействию подвергается наименьшая зона;

- после резки титана лазерным лучом остается минимальное количество отходов;

- металлический лист любого размера лазером можно разрезать точно по контуру;

- не только к титану, но и к любому материалу можно подобрать требуемую мощность лазерного луча, настроить его, ориентируясь на характеристики материала.

При помощи лазера можно производить резку целых партий титановых изделий, что позволяет выйти на промышленные масштабы производства. А благодаря тому, что процесс лазерной резки максимально автоматизирован, управлять им очень легко и просто. Естественно, что стоимость лазерной резки превышает цену всех остальных методов, но это легко оправдывается высоким качеством и скоростью получаемых разрезов.

metall-24.ru

ООО “НПО ТИТАН” — Справка — Резка и мех.обработка

Титан и его сплавы плохо обрабатываются резанием, что обусловлено рядом физико-механических свойств титана. Титановые сплавы отличаются высоким отношением предела текучести к временному сопротивлению разрыва. Это соотношение составляет для титановых сплавов 0,85—0,95, в то время как для сталей оно равно 0,65—0,75. В итоге при механической обработке титановых сплавов возникают большие удельные усилия, что приводит к высоким температурам в зоне резания, обусловленным низкой тепло- и температуропроводностью титана и его сплавов, затрудняющей отвод тепла из зоны резания. Из-за сильной адгезии и высоких температур титан налипает на режущий инструмент, что вызывает значительные силы трения. Налипание и приваривание титана на контактируемые поверхности режущего инструмента приводят также к изменению его геометрических параметров. Отклонение геометрических параметров режущего инструмента от оптимальных их значений приводит к дальнейшему повышению усилий обработки и температуры в зоне резания и износа инструмента. Температура в зоне резания наиболее сильно повышается с увеличением скорости резания, в меньшей степени — с увеличением подачи. Глубина резания по сравнению со скоростью и подачей оказывает еще меньшее влияние.Трудоемкость механической обработки титановых сплавов в 3—4 раза больше, чем для углеродистых сталей, и в 5—7 раз выше, чем для алюминиевых сплавов.

По данным ММПП “Салют”, коэффициент относительной обрабатываемости по отношению к стали 45 составляет 0,35—0,48 для титана и сплавов ВТ5 и ВТ5-1 и 0,22—0,26 для сплавов ВТ6, ВТ20 и ВТ22. При механической обработке титановых сплавов рекомендуются малые скорости резания при небольших подачах с обильной подачей охлаждающей жидкости. Для обработки титановых сплавов резанием применяют режущий инструмент из более износостойких быстрорежущих сталей, чем для обработки сталей, отдавая предпочтение твердым сплавам. Однако даже при соблюдении всех описанных мероприятий режимы резания, особенно скорости, должны быть снижены по сравнению с обработкой сталей в 3—4 раза для обеспечения приемлемой стойкости инструмента, особенно при обработке на станках с ЧПУ.

Усилия резания и температуры в зоне резания могут быть существенно снижены механоводородной обработкой, включающей в себя наводороживание, механическую обработку и вакуумный отжиг. Легирование титановых сплавов водородом приводит к значительному снижению температур в зоне резания, уменьшению сил резания, повышению стойкости твердосплавного инструмента в 2—10 раз в зависимости от режимов резания и природы сплава. Этот позволяет повысить скорость резания в 1,5—2 раза при сохранении других параметров резания или применять более высокие подачи и глубины резания, не меняя скорости резания.

При высоких температурах, которые развиваются в зоне резания, титановая стружка и обрабатываемая деталь окисляются. Окисление стружки создает проблемы, связанные с её очисткой при вовлечении отходов в плавку и других способах её утилизации. Окисление поверхности обрабатываемых деталей в недопустимой степени может привести к снижению эксплуатационных характеристик.

При изготовлении деталей и конструкций из титановых сплавов применяют все виды механической обработки: точение, фрезерование, сверление, шлифование, полирование.

Важной особенностью механической обработки деталей из титановых сплавов является необходимость обеспечения ресурсных, в особенности усталостных, характеристик, которые в решающей степени обусловлены качеством поверхностного слоя, образующегося после обработки резанием. Вследствие низкой теплопроводности и высокой химической активности обрабатываемого материала применение шлифования как процесса финишной обработки для титановых сплавов ограничено. При шлифовании титановых сплавов легко образуются прижоги, которые существенно снижают усталостную прочность. Кроме того, при шлифовании в поверхностном слое возникают остаточные напряжения растяжения и дефектные структуры, также снижающие усталостную прочность. Поэтому шлифование, если оно используется при обработке деталей из титановых сплавов, должно проводиться при пониженных скоростях и по возможности заменяться лезвийной обработкой либо низкоскоростными методами абразивной обработки, такими, например, как хонингование. Если же применяется шлифование, оно должно выполняться при строго регламентированных режимах с последующим контролем на отсутствие прижогов и сопровождаться упрочнением поверхностным пластическим деформированием (ППД).

Из-за больших усилий резания для механической обработки титана и его сплавов применяют, в основном, станки крупных моделей (ФП-7, ФП-9, ФП-27, ВФЗ-М8 и др.). Наиболее трудоемким процессом при изготовлении деталей является фрезерование. Особенно большие объемы фрезерных работ приходятся на изготовление силовых деталей каркаса самолета: шпангоуты, траверсы, лонжероны, нервюры, балки.

При разработке и внедрении технологии механической обработки деталей из титановых сплавов достаточно широко используются малооперационные технологические процессы за счет совмещения нескольких операций в одну при выполнении её на одно- и многоинструментальном оборудовании. Эти технологические операции наиболее целесообразно выполнять на многооперационных станках (обрабатывающих центрах). Так, например, силовые детали из штамповок изготавливают на станках ФП-27С, ФП-17СМН, МА-655А; детали типа “корпус”, “колонка”, “кронштейн” из штамповки и фасонной отливки — на станках МА-655А, Me-12-250, “Горизон”, панели из листа — на станке ВФЗ-М8. На этих станках при обработке многих деталей реализуется принцип “максимальной” законченности обработки в одной операции, что достигается установкой на стол станка одновременно нескольких различных приспособлений с последовательной обработкой детали с двух и более сторон по одной программе.

Фрезерование переменных малок при изготовлении деталей типа “нервюра”, “балка”, “траверса” осуществляется несколькими методами:

1) на универсально-фрезерных станках с помощью специальных механических или гидравлических копиров;

2) на гидравлических копирно-фрезерных станках по копирам;

3) на трехкоординатных станках с ЧПУ:

— специальными сборными фрезами с изменяемым в процессе обработки углом;

— фасонными выпуклыми и вогнутыми радиационного профиля фрезами;

— концевыми фрезами с приведением к цилиндрической поверхности путем наклона детали к плоскости стола под определенным углом;

4) на многокоординатных станках с ЧПУ типа ФП-14, ФП-11, МА-655С5.

Для механической обработки авиационных материалов в нашей стране разработан ряд станков, соответствующих лучшим мировым образцам, а иногда и не имеющих аналогов в мировой практике:

— продольно-фрезерный трехкоординатный трехшпиндельный станок ВФ-33 с ЧПУ, предназначенный для одновременной обработки тремя шпинделями монорельсов, панелей, балок, нервюр и других деталей легких и тяжелых самолетов;

— продольно-фрезерный четырехкоординатный трехшпиндельный станок 2ФП-242В с двумя подвижными порталами и ЧПУ, предназначенный для обработки крупногабаритных панелей и лонжеронов переменной малкой для широкофюзеляжных и тяжелых самолетов;

— горизонтально-фрезерно-расточный пятнадцати координатный с ЧПУ станок ФРС-1 с подвижной колонной; он предназначен для обработки стыковых поверхностей крыла и центроплана широкофюзеляжных самолетов;

— гибкий производственный модуль СГПМ-320, включающий в себя токарный станок с ЧПУ АТ-320 с магазином на 13 инструментов и автоматический манипулятор установки и съема детали, управляемые от ЧПУ;

— гибкий производственный комплекс АЛК-250, предназначенный для изготовления прецизионных корпусных деталей гидроагрегатов.

Для обеспечения оптимальных условий резания и высокого качества поверхности деталей следует строго соблюдать геометрические параметры инструмента из быстрорежущих сталей и твердых сплавов.

Точение кованых заготовок осуществляется резцами с пластинками из твердого сплава ВК8. При обработке по газонасыщенной корке рекомендуют следующие геометрические параметры резцов: передний угол γ=0°; задний угол α = 12°; главный угол в плане φ1 = 45°, вспомогательный угол в плане φ = 14°. Режимы резания: скорость резания v = 25 — 35 м/мин, подача s = 0,5 — 0,8 мм/об, глубина резания t не менее 2 мм.

При чистовом и получистовом непрерывном точении применяют инструмент из твердых сплавов ВК4, ВК6, ВКбм, ВК8 и др. при подаче s = 0,1 — 1,0 мм/об, скорости резания v = 40 — 100 мм/мин и глубине резания t = 1 — 10 мм. Возможно также применение инструмента из быстрорежущей стали (Р9К5, Р6М5К5, Р9М4К8). Рекомендуемые геометрические параметры резцов из быстрорежущей стали: задний угол α = 10°, φ = 15°, радиус при вершине r = 1 мм. Режимы резания при точении титана v = 24 — 30 м/мин, s t = 0,5 — 3 мм.

Фрезерование титана и его сплавов затруднено из-за налипания титана на зубья фрезы и их выкрашивания. Для рабочих частей фрез применяют твердые сплавы ВК4, ВК6М, ВК8 и быстрорежущие стали Р8МЗК6С, Р9К5, Р9К10, Р6М5К5, Р9М4К8. При фрезеровании титана фрезами с пластинками из сплаваВК6М рекомендуют следующие режимы резания: s = 0,08 — 0,12 мм/зуб, v = 80 — 100 м/мин, t = 2 — 4 мм.

Сверление титана и его сплавов также осуществляется с трудом из-за налипания стружки титана на рабочие поверхности инструмента и ее скопления в отводящих канавках сверла, что приводит к сильному повышению сопротивления резания и быстрому износу сверл. Поэтому при сверлении глубоких отверстий необходимо периодически выводить инструмент для очистки его от стружки. Для сверления применяют инструмент из быстрорежущих сталей Р9К5, Р9К10, Р18Ф2, Р9Ф5, Р6М5К5, Р9М4К8, Р12Ф2К8МЗ и твердого сплава ВК8. Рекомендуемые геометрические параметры сверл: φ = 0 — 3°, α = 12 — 15°, 2φ = 120 — 130°, 2φ0 = 70 — 80°, угол наклона спиральной канавки 25—30°.

Для увеличения производительности механической обработки титановых сплавов резанием и повышения стойкости режущего инструмента применяют галлоидосодержащие смазывающе-охлаждающие жидкости типа РЗ СОЖ-8. Охлаждение обрабатываемых деталей осуществляют методом обильного полива. Использование галлоидосодержащих жидкостей при механической обработке приводит к образованию на поверхности титановых деталей солевой корки, которая при повышенных температурах и одновременном действии напряжений вызывает солевую коррозию. Поэтому детали, обрабатываемые с применением РЗ СОЖ-8, после механической обработки подвергают облагораживающему травлению со снятием поверхностного слоя толщиной 0,005—0,010 мм. При сборочных и механосборочных операциях не допускают применения РЗ СОЖ-8.

Обрабатываемость титановых сплавов резанием существенно зависит от их химического и фазового состава, типа и параметров микроструктуры. Наиболее трудно обрабатываются резанием титановые полуфабрикаты и детали с грубой пластинчатой структурой. Такую структуру имеют, в частности, фасонные отливки. Кроме того, фасонное литье из титана и его сплавов имеет на поверхности газонасыщенную корку, которая сильно изнашивает инструмент.

Шлифование титановых деталей связано с определенными трудностями, что обусловлено высокой склонностью к контактному схватыванию при трении. Относительно тонкая оксидная пленка на титане легко разрушается при трении под воздействием высоких удельных нагрузок в точках контакта из-за более высокой пластичности титана по сравнению с оксидной пленкой. При трении в точках контакта двух поверхностей происходит активный перенос обрабатываемого материала на инструмент — “схватывание”. Этому способствуют и другие свойства титана: повышенная упругая деформация из-за сравнительно низкого модуля упругости, более низкая теплопроводность. Благодаря выделению теплоты трущаяся поверхность обогащается газами из окружающей среды и происходит образование оксидных пленок, что повышает прочность поверхностного слоя.

При обработке титановых сплавов применяют шлифование абразивными кругами и ленточное шлифование. Для титановых сплавов наибольшее распространение в промышленности получили абразивные круги из зеленого карбида кремния, обладающего большими твердостью и хрупкостью, стабильностью физико-механических свойств и более высокой абразивной способностью, чем черный карбид кремния.

Основным способом окончательной обработки сложных криволинейных поверхностей деталей из титановых сплавов является ленточное шлифование. К преимуществам применения абразивных лент при формообразовании сложных фасонных поверхностей относится возможность обработки с линейным или поверхностным контактом между инструментом и обрабатываемой поверхностью, что значительно сокращает число формообразующих движений станка.

Обработку деталей с линейным контактом осуществляют методом обкатки. При обработке деталей методом обкатки форма инструмента сопряжена с формой обрабатываемой поверхности детали. Формообразование обрабатываемой поверхности происходит путем обкатки детали по заданной траектории вокруг.

Шлифование методом обкатки, например лопаток компрессора ГТД, производят абразивными кругами (сопряженное шлифование) или широкой абразивной лентой на станках ХШ-185, ХШ-186, MB-885, 381ЗД. При соответствующем подборе ширины ленты одновременно шлифуется вся обрабатываемая поверхность с одной стороны. Этот метод отличается высокой производительностью, и его широко применяют в промышленности при шлифовании деталей небольших размеров. Для лопаток с длиной пера более 120 мм наиболее рациональным является строчечный метод обработки узкой абразивной лентой, позволяющий достигать большой точности. Строчечный метод шлифования применяется в станках 4ШСЛ-7, ЛШ-1, ЛШ1А, ЛШ2. Обработку на них производят продольными строчками, причем направление подачи детали перпендикулярно плоскости перемещения абразивной ленты.

Продольная подача детали s осуществляется за счет возвратно-поступательного перемещения стола станка. Дискретное вращение заготовки вокруг оси обеспечивает круговую подачу s . При обработке на станке ЛШ-1 устанавливается определенная сила контактного давления Р между обрабатываемой заготовкой и абразивной лентой, которая регулируется компенсирующими пружинами.

Сложной операцией является шлифование пересекающихся поверхностей деталей, сопряженных по радиусу (например, поверхностей прикомлевых участков лопаток компрессора), которое выполняют методами обкатки и копирования. При формообразовании поверхностей методом копирования рабочие поверхности контактного копира должны быть эквидистантны на толщину абразивной ленты обрабатываемым поверхностям. Ширина ленты может превышать ширину обрабатываемой поверхности или составлять часть ее. В последнем случае формообразование радиусных участков производится поперечным движением лент относительно детали. В промышленности по этому принципу работает много станков: ЗЛШ-5 (ЗЛШ-52), ЗЛШ-9 (ЗЛШ-91) и др. Обрабатываемая деталь подается по нормали к поверхности на врезание под действием силы 50—100 Н к контактному копиру, который огибает абразивная бесконечная лента. Сила натяжения ленты составляет 10—30 Н на 10 мм ширины ленты. При обработке поверхностей с малым радиусом сопряжений стойкость лент существенно уменьшается.

До последнего времени полагали, что шлифовать титановые сплавы алмазными кругами неэффективно из-за химического сродства титана и углерода, что приводит к сильному изнашиванию режущих кромок алмазных зерен и последующему засаливанию поверхности инструмента. К тому же при алмазном шлифовании в поверхностном слое формируются остаточные растягивающие напряжения. К настоящему времени удалось создать алмазные круги на специальных металлических связках, которые синхронизировали процесс сглаживания режущих кромок зерен с их выкрашиванием из связки и обновлением рабочей поверхности инструмента, т.е. обеспечили самозатачивание алмазного круга. Алмазное шлифование успешно применяется на ММПП “Салют” при шлифовании пера лопаток компрессора.

Разновидностью алмазного шлифования является обработка детали с наложением постоянного тока. Шлифование осуществляют в электролите, при этом алмазный круг служит анодом . Анодное растворение связки круга и титана на поверхности круга позволяет поддерживать постоянные режущие свойства круга. Электрохимическое алмазное шлифование, как правило, формирует в поверхностном слое обрабатываемой детали благоприятные сжимающие напряжения.

npotitan.ru