Чернение стали химическое – Способ электрохимического чернения стали. Чернение стали химическое

alexxlab | 06.01.2021 | 0 | Вопросы и ответы

Чернение или воронение – Другие методы обработки

Для работы потребуются реактивы, посуда для проведения процесса, источник тепла (плита, паяльная лампа, строительный фен – что угодно), толстые резиновые перчатки и защитные очки. Не пренебрегайте средствами индивидуальной защиты, некоторые составы крайне агрессивны и имеют высокую рабочую температуру, поэтому могут вызвать химические и термические ожоги. Работать лучше всего вне жилого помещения, например в гараже. Желательно наличие вентиляции. Можно, конечно и на кухне – но тогда я не отвечаю за возможные разборки с домашними, к примеру, по поводу нецелевого использования любимой кастрюли “Zepter”.

После такого ‘инструктажа по ТБ’ переходим к делу. Перед нанесением на металлические поверхности покрытий необходимо осуществить подготовительные операции, то есть удалить с этих поверхностей загрязнения различной природы. Учтите, от качества проведения подготовительных операций в сильной степени зависит конечный результат всех работ. К подготовительным операциям относятся очистка поверхностей, обезжиривание и травление.

Обезжиривание

Процесс обезжиривания поверхности металлических деталей проводят, как правило, когда эти детали только что обработаны (отшлифованы или отполированы) и на их поверхности нет ржавчины, окалины и других посторонних продуктов. Любые защитные покрытия, например цинковое, также нужно предварительно удалить.

С помощью обезжиривания с поверхности деталей удаляют масляные и жировые пленки. Для этого применяют водные растворы некоторых химреактивов (силикат и гидроксид натрия; тринатрийфосфат для смачиваемости), хотя для этого можно использовать и органические растворители. Последние имеют то преимущество, что они не оказывают последующего коррозионного воздействия на поверхность деталей, но при этом они токсичны и огнеопасны. Обычно используют ацетон, он хорошо справляется с удалением как органических жиров, так и минеральных масел.

На результат работы также влияет чистота реактивов и качество воды. Чтобы было меньше фокусов, используйте реактивы квалификацией не ниже ‘Ч’ а лучше ‘ХЧ’ и дистиллированную воду. Сгодится химически обессоленная вода или конденсат из холодильников. Концентрации растворов даны в граммах на литр. Так как речь пойдет о покрытиях деталей оружия, то рассмотрим окраски преимущественно черного цвета.

Химическое оксидирование сталей.

Оксидированию подвергаются углеродистые и низколегированные стали. Значительное содержание легирующих элементов может повлиять на цвет окрашенной детали, чаще всего он становится ближе к красному. Мне неизвестны способы оксидирования нержавеющих сталей химическими методами.

Есть несколько типов составов для химического оксидирования – щелочные составы, составы на основе диоксида марганца, на основе тиосульфата натрия

Действие щелочных составов основано на окислении железа до оксида в щелочной среде. По моему мнению, наиболее эффективны, но и самые агрессивные. Оксидные пленки получаются ‘радикально черного’ цвета, устойчивы к истиранию, матовые или глянцевые в зависимости от содержания реагентов.

1. Едкий натр – 750, азотнокислый натрий – 175.

Температура раствора – 135°С, время обработки – 90 мин. Пленка плотная, блестящая.

2. Едкий натр – 500, азотнокислый натрий – 500.

Температура раствора – 140°С, время обработки – 9 мин. Пленка интенсивная.

3. Ед

www.chipmaker.ru

Холодное оксидирование стали. Электролит для черного оксидирования стали

Холодное чернение Blackfast | Всё о красках

Процесс холодного чернения (оксидирования) имеет ряд преимуществ по сравнению с горячим химическим оксидированием: • Процесс применим для оксидирования различных сталей: углеродистых и легированных, конструкционных и инструментальных, холодно-горяче катанных, после ковки или штамповки, а также чугунов и порошковых металлов. • Раствор холодного чернения является универсальным, в одной и той же ванне подвергаются чернению детали из сталей и чугунов, разных марок и видов. • Высокие декоративные свойства покрытия – деталь приобретает глубоко насыщенный черный цвет, что улучшает ее внешний и товарный вид. • Высокая экономичность процесса характеризуется отсутствием затрат на разогрев и поддержание ванны в заданном температурном режиме. Процесс производится при цеховой температуре. • Покрытие рекомендуется для сопрягающихся деталей. В случае приработки сопряженных деталей покрытие не выкрашивается, не растрескивается, не отслаивается. При первоначальном контакте и во время последующего притирания происходит выработка трущихся поверхностей черного оксидного слоя, с одновременным формированием нагартованных поверхностей. • Свойства режущего инструмента улучшаются, срок его службы увеличивается. • Посадочные размеры детали и твердость сохраняются. • Отсутствует легко удаляемый темный мажущийся налет, присущий другим процессам чернения при комнатной температуре. • Высокая антикоррозионная защита. Технология холодного оксидирования обеспечивает превосходную коррозионную стойкость де¬талей, до 150 часов в камере солевого тумана. • Стабильность размеров – размеры увеличиваются на 0.12-0.25 мкм. Это означает, что свойства поверхности оксидированной детали сохраняются: полированные поверхности остаются блестящими, а твердость термообработанных деталей не изменяется. Размеры прецизионных деталей – сохраняются «деформация, которая может иметь место при горячем оксидировании – отсутствует». • Высокая производительность – длительность процесса холодного оксидирования составляет 50-55 секунд, в отличие от 25-30 минут при горячем оксидировании. • Технологичность – процесс малочувствителен к вариациям концентрации основного препарата. • Чернение можно производить на п

pellete.ru

Оксидирование.Чернение стали и чугуна.Меднение. – 17 Декабря 2011 – Технологии

Технология химического оксидирования металла.

Декоративное химическое оксидирование гальванопластических изделий из меди, а также изделий из бронзы и латуни позволяет отделывать их разноцветными оксидными пленками. Результаты получаются различные в зависимости от применяемых растворов, их концентрации, температуры и прочих параметров обработки.

При химическом оксидировании изделий из бронзы и латуни играет важную роль состав этих материалов. При химическом оксидировании изделия обрабатывают растворами или расплавами окислителей (нитратов, хроматов и др.).Химическое оксидирование используют для пассивации металлических поверхностей с целью защиты их от коррозии, а также для нанесения декоративных покрытий на чёрные и цветные металлы и сплавы.

Химическое оксидирование чёрных металлов проводят в кислотных или щелочных составах при 30-100ºС.

Обычно используют смеси соляной, азотной или ортофосфорной кислот с добавками соединений Мn, Ca(NO3)2 и др.

Щелочное оксидирование проводят в растворе щелочи с добавками окислителей при 30-180ºС.

Оксидные плёнки на поверхности чёрных металлов получают также в расплавах, состоящих из щелочи, NaNO3 и NaNO2, MnO2 при 250-300ºС.

После оксидирования изделия промывают, сушат и иногда подвергают обработке в окислителях (K2Cr2O7) или промасливают.

Наиболее широко распространено химическое оксидирование изделий из магния и его сплавов в растворах на основе K2Cr2O7.

Медные или меднёные изделия окисляют в составах, содержащих NaOH и K2S2O8.

Иногда химическое оксидирование используют для оксидирования алюминия и сплавов на его основе (дуралюминов).

В состав раствора входят Н3РО4, СrО3 и фториды.

Однако по качеству оксидные плёнки, полученные химическим оксидированием, уступают плёнкам, нанесённым методом анодирования.

Различают помимо химического также и термические электрохимические (или анодные) и плазменные методы оксидирования.

Как правило, пассивация производится при помощи солей или окислов (в том числе нитрата натрия).

Целью пассивации является сделать металлическую поверхность неактивной к атмосферному воздуху.

Пассивация может производиться двумя основными способами – химическим и электрохимическим.

При химической пассивации детали погружаются в раствор с нужным химическим веществом, в результате чего при определенной температуре образуется защитная пленка.

Электрохимическая пассивация производится следующим образом.

Вещества, которые необходимо нанести на поверхность, смешиваются с электролитом. Далее при пропускании электрического тока они оседают на поверхности изделия. Защитный слой, нанесенный электрохимическим путем, является более равномерным, но данный метод по материальным затратам значительно дороже химического.

Пассивация металлических деталей подразумевает образование фазовых слоев (пленок) при взаимодействии металлов с компонентами растворов в определенных условиях. Пленка представляет собой плотный водонепроницаемый барьер, который и препятствует появлению ржавчины.

К ним относятся хроматы, молибдаты, нитраты в среде щелочи.

Как правило, пассивированная деталь или изделие подвергается дополнительной обработке.

На них могут быть нанесены ингибиторы (вещества, которые замедляют или останавливают течение нежелательных химических реакций и процессов), грунты, краски и/или лаки.

ООО НПФ „Крас-Прибор”

Меднение. Электрохимическое покрытие.

Медь – пластичный, легко полирующийся металл.Плотность меди 8930 кг/м3, температура плавления 1083°С, атомная масса 63,54 удельное электрическое сопротивление 0,017∙10-6Ом∙м, теплопроводность 319,50 Вт/(м∙К).

В химических соединениях медь может быть одно- и двухвалентна.

Электрохимически осажденная медь имеет розовый цвет.

Электрохимические покрытия медью не следует применять в качестве самостоятельных защитно-декоративных без дополнительного нанесения других покрытий или специальных лаков, так как в атмосферных условиях они легко взаимодействуют с влагой и углекислотой воздуха.

В атмосферных условиях и ряде агрессивных сред медь с железом образует гальванопару (медь — катод).

В большинстве случаев медные покрытия применяют для улучшения пайки по стали (до 3 мкм), для деталей, подвергаемых глубокой вытяжке (до 9 мкм), для увеличения электропроводности (до 24 мкм), для защитно-декоративных целей при эксплуатации в помещениях, а также в качестве подслоя под никель, хром, серебро, золото и др.

Для нанесения медных покрытий существует большое количество электролитов, так, например, цианистые, цианидферратные, этилендиаминовые, пирофосфатные, сернокислые, полиэтиленполиаминовые, щелочные бесцианистые и т. д.

Но наибольшее применение в различных областях промышленности нашли цианистые, пирофосфатные и сернокислые.

Они обладают низкой коррозионной стойкостью, поэтому в технике разработаны и внедрены электролиты, обеспечивающие получение сплавов на основе меди.

Медь – цинк, медь – олово, медь – никель, медь – свинец, медь – сурьма, медь – висмут и другие сплавы обладают не только повышенными коррозионными свойствами, но и рядом специальных свойств, не присущих медным покрытиям.

Открыть | Закрыть

Холодное чернение стали, чугунов.

Техпроцесс “Инста-Блэк 333”

Разработка “EPI” – фирменное название “Insta-Blak 333”

Обработка с сохранением размеров

- При цеховой температуре, простым ополаскиванием в химически неагрессивном растворе, на деталях формируются покрытия, которые по декоративности (глубоконасыщенный черный цвет) и коррозионной стойкости не уступают покрытиям, получаемым при горячем щелочном оксидировании в нитратных растворах;

- Процесс применим для чернения различных сталей: углеродистых и легированных, конструкционных и инструментальных, холодно- и горячекатаных, после ковки или штамповки, а также чугунов и порошковых металлов; при этом отсутствует образование белого соляного налета, что присуще горячему оксидированию; не происходит также и выщелачивание порошковых металлов и чугунов;

- Одна и та же ванна может использоваться для чернения при комнатной температуре деталей из сталей и чугунов, разных марок и видов;

- Покрытия характеризуются долговечностью, износостойкостью и отличными противозадирными свойствами – приработка сопрягающихся деталей облегчается, свойства режущего инструмента улучшаются;

- Посадочные размеры деталей и твердость сохраняются;

- Отсутствует легко удаляемый темный налет, присущий другим процессам чернения при комнатной температуре;

- Процесс рекомендуется производителям инструмента, подшипников, прецизионных деталей машин, станков, крепежных и других изделий.

- шпиндельные патроны,

- планшайбы, шестерни,

- высокопрочные звездочки в цепных передачах,

- втулки, резцедержатели, цанги,

- режущий инструмент для станков – торцевые и концевые фрезы,

- инструмент с твердосплавными пластинами,

- сверла, спиральные сверла,

- кольцевые пилы,

- ручной инструмент и пр..

- тяговые штанги;

- детали подвески;

- поршневые кольца;

- свечи зажигания; крепеж;

- шланговые хомуты; форсунки;

- гидравлические цилиндры и пр..

Чернение не приводит к изменению размеров, зато, когда начинается приработка, наличие покрытия обеспечивает трущимся поверхностям отличные противозадирные свойства.

Процесс является незаменимым при обработке удлиненных деталей, например, валов электромоторов, которые нельзя подвергать горячему оксидированию из-за опасности коробления.

Преимущества холодного чернения.

Антикоррозионная защита – на годы продлевается срок службы деталей, увеличивается срок их хранения на складе.

Совместно с уплотнением в фирменных антикоррах «E-Teк» технология обеспечивает превосходную коррозионную стойкость, до 150 часов в камере солевого тумана.

Долговечность, износостойкость – черное химическое конверсионное покрытие не выкрашивается, не растрескивается, не отслаивается.

Противозадирные свойства – в случае приработки сопряженных деталей, при первоначальном контакте и во время последующего притирания происходит выработка черного, обеспечивающего смазку трущихся поверхностей, слоя с одновременным формированием нагартованных поверхностей.

Скольжение – пропитка в антикоррах «Е-Тек» не только увеличивает коррозионную стойкость изделий, но и при необходимости делает их поверхность маслянистой, что обеспечивает плавную работу сопрягаемых деталей.

Стабильность размеров – размеры при чернении существенно не меняются, они увеличиваются лишь на 0,12 – 0,25 мкм; это означает, что свойства поверхности детали после чернения сохраняются – полированные поверхности остаются блестящими, твердость по Роквеллу термообработанных деталей не изменяется.

Размеры прецизионных деталей сохраняются, отсутствует коробление, которое может иметь место при нагревании.

Декоративные свойства – деталь приобретает глубоконасыщенный черный цвет, что улучшает ее внешний вид и товарные качества.

Удобство – легко применять на месте, не передавая детали на обработку субподрядчикам; не надо ждать, когда нагреется раствор для чернения; не надо подстраиваться под график поставок извне; не нужно тратиться на выполнение чернения на стороне; сохраняется контроль производственного процесса и качества; можно использовать при любых объемах производства; особенно хорошо происходит чернение больших партий мелких деталей во вращающихся барабанах (скорость вращения 1-2 об./мин).

Более высокая производительность – детали могут оксидироваться за 2 – 4 минуты в отличие от 15 – 30 минут при горячем оксидировании.

Обычно в два раза больше деталей может оксидироваться за то же время, что и при горячем оксидировании, т.е. можно организовать работу в одну смену вместо двух.

Достаточно большие временные допуски на чернение – от 2 до 5 минут позволяют автоматизировать процесс (алогичные технологии других фирм допускают лишь короткое 90-секундное погружение).

Технологичность – процесс малочувствителен к вариациям концентрации основного препарата «Инста-Блэк 333 6Х» – одинаковые результаты можно получить при его содержании 15, 20 или 25 мл/л.

Широкие технологические допуски, простота контроля и корректировки рабочего раствора делают процесс легко управляемым, благодаря чему различные операторы могут обеспечить достижение надлежащего качества обработки.

Продолжительный срок службы ванны – раствор может восполняться непрерывно посредством периодического добавления свежего препарата; некоторые ванны работают уже по 10-15 лет.

Расширение ассортимента черненых деталей – процесс легко внедрить и применять; это позволяет придавать деталям, которые раньше никак не обрабатывались, прекрасный декоративный товарный вид и заодно обеспечить им отличную антикоррозионную защиту.

Снижение энергетических затрат – чернение осуществляется при комнатной температуре по сравнению с горячим оксидированием при 145 °С.

Безопасность – для приготовления раствора оксидирования используются неагрессивные водоразбавляемые химикаты без запаха, отсутствует необходимость в принудительной вентиляции, как в случае горячего, вредного для здоровья, оксидирования; не применяются опасные едкие вещества с вредными испарениями; при доливании в раствор отсутствует опасность разбрызгивания горячих, оставляющих ожоги на коже, химикатов.

Низкие капитальные затраты и более продолжительный срок службы оборудования – нет необходимости в установке дорогостоящего оборудования и аппаратуры; устанавливаются обыкновенные семь ванн без нагревательных устройств, контрольно-измерительных приборов и вытяжной вентиляции, подобных используемым в случае горячего оксидирования.

Низкие затраты на выполнение обработки – обеспечиваются высокой технологичностью процесса – простота осуществления, возможность в одной и той же ванне обрабатывать стали и чугуны разных марок и видов; возможность обработки детали насыпью и т.д.

Низкие нормы расхода – на чернение до 180 м2 поверхности деталей затрачивается примерно 1 л 6-кратного концентрата «Инста-Блэк 333 6Х».

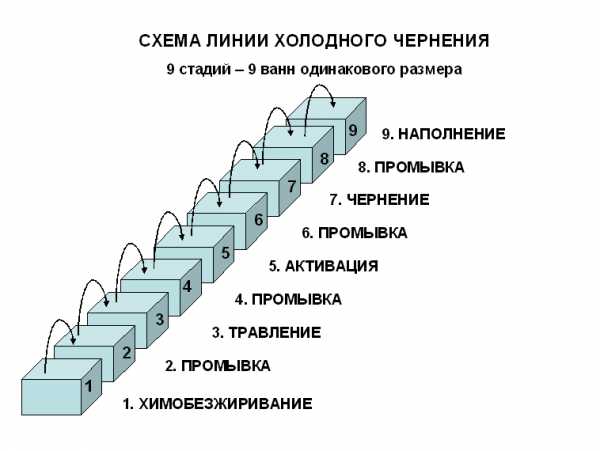

Обработка осуществляется в семь стадий (ванны одного размера).

Если детали не подвергались термообработке, изготовлены из обыкновенных сталей или после струйно-абразивной обработки, то возможен и пятистадийный процесс (без активации и последующей промывки).

1. Химическое обезжиривание – такие загрязнения, как смазочно-охлаждающие жидкости, эмульсии, смазки и ингибиторы коррозии должны быть удалены.

Загрязнения могут замедлять последующие процессы или препятствовать им, отрицательно влиять на адгезию и внешний вид пленки.

Рекомендуется погружение деталей на 2–5 минут при 50 – 65 °С в 10 %-ный щелочной раствор препарата «Е-Клин 148 Е» (E-Kleen 148 E).

2. Промывка погружением в ванну с холодной проточной водопроводной водой на 30 – 60 с.

Неотмытая, прилипшая пленка щелочного раствора обезжиривания быстро загрязнит ванну на следующей операции активации или чернения, что приведет к плохой адгезии чёрной оксидной пленки и появлению пятен на поверхности.

3. Активация погружением на 0,5 – 5 мин в 20 %-ный водный раствор препарата «Е-Преп 258» (E-Prep 258) при 18 – 30°С.

4. Промывка погружением в ванну с холодной проточной водопроводной водой на 30 – 60 с для удаления остатков раствора активации.

5. Чернение – погружением на 2 – 4 мин при комнатной температуре в кислый раствор (рН 1,8), содержащий 17 – 20 мл/л препарата «ИнстаБлэк 333 6Х».

Процесс малочувствителен к вариациям концентрации – одинаковые результаты можно получить при 17, 25 и 40 мл/л.

Легко управляется разными операторами.

6. Промывка погружением в ванну с холодной проточной водопроводной водой на 30 – 60 с для удаления остатков раствора чернения.

7. Уплотнение погружением деталей на 1 мин в один из фирменных пленкообразующих ингибированных гидрофобизирующих составов, именуемых антикоррами «Е-Тек».

При этом антикор быстро вытесняет влагу, остающуюся на поверхности детали после предшествующей промывки, и впитывается порами покрытия, что обеспечивает долговременную защиту детали от коррозии.

Дистрибьютор в РФ и СНГ – ООО «СОНИС», г. Москва

Методы химического окрашивания металлов.

Химическое оксидирование сталей.

Значительное содержание легирующих элементов может повлиять на цвет окрашенной детали, чаще всего он становится ближе к красному.

Неизвестны способы оксидирования нержавеющих сталей химическими методами.

Перед нанесением на металлические поверхности покрытий необходимо осуществить подготовительные операции, то есть удалить с этих поверхностей загрязнения различной природы.

От качества проведения подготовительных операций в сильной степени зависит конечный результат всех работ.

К подготовительным операциям относятся очистка поверхностей, обезжиривание и травление.

Обезжиривание

Процесс обезжиривания поверхности металлических деталей проводят, как правило, когда эти детали только что обработаны (отшлифованы или отполированы) и на их поверхности нет ржавчины, окалины и других посторонних продуктов.Любые защитные покрытия, например цинковое, также нужно предварительно удалить.

С помощью обезжиривания с поверхности деталей удаляют масляные и жировые пленки.

Для этого применяют водные растворы некоторых химреактивов (силикат и гидроксид натрия; тринатрийфосфат для смачиваемости), хотя для этого можно использовать и органические растворители.

Последние имеют то преимущество, что они не оказывают последующего коррозионного воздействия на поверхность деталей, но при этом они токсичны и огнеопасны.

Обычно используют ацетон, он хорошо справляется с удалением как органических жиров, так и минеральных масел.

На результат работы также влияет чистота реактивов и качество воды.

Есть несколько типов составов для химического оксидирования – щелочные составы, составы на основе диоксида марганца, на основе тиосульфата натрия.

Действие щелочных составов основано на окислении железа до оксида в щелочной среде, как наиболее эффективные, но и самые агрессивные.

Оксидные пленки получаются «радикально черного» цвета, устойчивы к истиранию, матовые или глянцевые в зависимости от содержания реагентов.

Составы покрытий.

1. Едкий натр – 750, азотнокислый натрий – 175.Температура раствора – 135°С, время обработки – 90 мин. Пленка плотная, блестящая.

2. Едкий натр – 500, азотнокислый натрий – 500.

Температура раствора – 140°С, время обработки – 9 мин. Пленка интенсивная.

3. Едкий натр – 1500, азотнокислый натрий – 30.

Температура раствора – 150°С, время обработки – 10 мин. Пленка матовая.

4. Едкий натр – 750, азотнокислый натрий – 225, нитрит натрия – 60.

Температура раствора – 140°С, время обработки 90 мин. Плёнка блестящая.

Приготовление и применение растворов этого типа выглядит так.

Навески реактивов растворяются в требуемом объеме воды при энергичном перемешивании.

При этом происходит сильное разогревание раствора.

Емкость должна быть стеклянной, керамической или из нержавейки.

Если вы используете стеклянную химическую емкость, посмотрите, чтобы на ней были буквы ‘ТС’, то есть термостойкая.

Ни в коем случае не используйте алюминиевые или эмалированные емкости.

Приготовленный раствор нагревается до кипения и туда помещается деталь.

Контролировать температуру совсем не обязательно, главное – состав должен кипеть.

Ждем положенное время, при необходимости подливая водички в раствор по мере выкипания (осторожно – состав при этом бурно вскипает!), вынимаем деталь, смотрим на ее цвет.

Если он равномерный, насыщенный и без пятен, тщательно промываем деталь водой, просушиваем и смазываем нейтральным маслом.

Лучше не стоит передерживать деталь в растворе, от этого портится качество оксидной пленки.

Гранулы твердой щелочи, попадая на деталь, могут привести к пятнистой окраске.

Следующий состав менее опасен в обращении.

5. Азотнокислый кальций – 30, ортофосфорная кислота – 1, диоксид марганца – 1.

Температура раствора – 100 °С, время обработки – 45 мин.

В процессе работы состав необходимо помешивать нерастворимый в воде диоксид марганца, дабы он не лежал на одном месте, а равномерно распределялся по поверхности детали.

Пленка получается рельефная, черного матового цвета, но не особо устойчивая к истиранию.

После оксидирования деталь промыть горячей водой, высушить и смазать.

В отличие от вышеприведенных составов с высокой рабочей температурой, следующий работает при комнатной.

6. Тиосульфат натрия – 80, хлористый аммоний – 60, ортофосфорная кислота – 7, азотная кислота – 3.

Температура раствора – 20 °С, время обработки – 60 мин.

Сначала в воде растворяются тиосульфат натрия и хлористый аммоний, затем вливаются кислоты и раствор перемешивается.

Раствор мутнеет вследствие выпадения элементарной серы.

Сразу же помещаем туда предварительно обезжиренную деталь.

После чернения деталь кипятим 15 мин. в растворе дихромата калия (120 г/л) чтобы удалить налипшую серу, промываем горячей водой, сушим и смазываем.

Пленка часто получается серого цвета, имеет тенденцию со временем рыжеть.

lmx.ucoz.ru

Воронение стали – Слесарное дело

Страница 1 из 3

Воронение, или чернение, стали – это технология пассивации, при которой сталь подвергается частичной защите от коррозии.

Своим названием этот метод обязан сине-чёрному цвету получаемого при этом защитного покрытия.

Настоящее воронение оружейной стали – это формирование на поверхности стали защитного покрытия методом её электрохимического преобразования в результате поверхностной химической реакции окисления железа с образованием чёрного оксида железа, или магнетита (Fe3O4).

Чёрный оксид обеспечивает минимальную антикоррозионную защиту, которая может быть дополнена за счёт обработки водовытесняющим маслом для ослабления увлажняющего и гальванического действия агрессивных сред.

Можно провести различие между традиционным воронёным покрытием и некоторыми другими современными чёрными оксидными покрытиями, хотя оно и представляет собой разновидность чёрных оксидных покрытий.

Ржавчина, или красный оксид железа (Fe2O3), в отличие от воронёного покрытия, подвержена чрезвычайно большому расширению вследствие гидратации. В результате этого оксид легко осыпается с поверхности стали, оставляя на окружающих предметах характерные рыжие следы ржавчины.

Термин «воронение» является общим обозначением нескольких технологий окисления. Речь идёт о холодном, горячем, оксидном и паровом воронении.

Холодное воронение

Холодное воронение – это, как правило, чернение стали с использованием химической смеси на основе двуокиси селена (SeO2), которая окрашивает сталь в чёрный или чаще в очень тёмный серый цвет.

При этом методе сложно равномерно нанести смесь на поверхность стали, он обеспечивает лишь минимальную защиту, и больше годится для быстрого выполнения мелкого ремонта и отделки.

Методы холодного воронения не требуют использования горячих растворов. В торговой сети широко представлены коммерческие составы для холодного воронения огнестрельного оружия, используемые в первую очередь владельцами ружей для небольшой отделки их чистовой поверхности с целью предотвращения образования на ней небольших царапин, которые со временем могут стать источником появления ржавчины. Некоторые из таких растворов для холодного чернения содержат двуокись селена. Покрытие, полученное методом холодного воронения, не обладает особой стойкостью ни к износу, ни к ржавлению. Однако оно зачастую обеспечивает адекватный внешний вид чистовой поверхности оружия при условии последующей регулярной обработки маслом.

Горячее воронение

Горячее воронение представляет собой процесс обработки поверхности стали раствором гидроксида натрия (каустической соды, NaOH) и нитрата калия (KNO3), который, как правило, осуществляется при повышенной температуре (от 135 °C до 155 °C).

Оно может осуществляться, например, путём погружения обрабатываемых стальных деталей ружей в водный раствор нитрата калия и гидроксида натрия, нагретый до температуры кипения (135 °C -155 °C) в зависимости от конкретно применяемого метода. Ружейные детали из нержавеющей стали, подвергаемые горячему воронению, погружаются в смесь нитратов и хроматов, нагретую аналогичным образом. Любой из этих двух методов называется горячим воронением. Помимо этого существует множество других методов горячего воронения.

Общая технология горячего воронения является современным стандартом чернения огнестрельного оружия, так как она наряду с оксидным воронением обеспечивает самый стабильный уровень коррозионной стойкости и косметическую защиту внешних металлических поверхностей ружья. Она применяется крупными оружейными компаниями в целях более экономичного крупносерийного чернения изделий.

Горячее воронение стали обеспечивает ей хорошую коррозионную стойкость, которую дополнительно улучшают путём обработки маслом.

| < Предыдущая | Следующая > |

|---|

slesario.ru

Оксидирование стали — studvesna73.ru

Химическое оксидирование — сталь

Химическое оксидирование стали и алюминия позволяет получать сплошные слои с малой пористостью и хорошей адгезией, которые имеют защитные свойства в атмосфере с низкой степенью коррозионной агрессивности. Сталь подвергают, например, так называемому воронению, которое в сочетании с консервирующими средствами обеспечивает удовлетворительную защиту стальных изделий от сухой атмосферной коррозии. Окисные слои на алюминии, полученные химическим оксидированием, существенно повышают стойкость не только самого алюминия, но и лакокрасочных систем, нанесенных на окисный слой. [1]

Химическое оксидирование стали и чугуна производится в нагретых растворах, состаны которых приведены в тпбл. [2]

Химическое оксидирование стали осуществляется, в основном, в щелочных и бесщелочных растворах. [3]

При химическом оксидировании стали превышение скорости возникновения на поверхности металла зародышей пленки над скоростью роста отдельных кристаллов приводит к быстрому их смыканию, изоляции металла от раствора и формированию малопористого оксидного слоя небольшой толщины. Если же скорость образования зародышей относительно невелика, создаются условия для их роста и формирования оксидного слоя большей толщины. Отсюда следует, что результат процесса зависит от того, как состав рабочего раствора и режим обработки будут влиять на скорости указанных реакций. Повышение концентрации щелочи способствует росту толщины покрытия, но в чрезмерно концентрированном растворе на поверхности металла образуется рыхлый осадок гидроксида железа, что ухудшает защитные свойства пленки. Увеличение концентрации окислителя способствует повышению скорости возникновения зародышей оксида и, как следствие этого, — формированию пленки небольшой толщины. В этом же направлении действует повышение температуры раствора. [4]

Отработанный раствор химического оксидирования стали загрязнен большим количеством железа. Такой раствор без предварительной обработки может быть использован для приготовления перечисленных в квадрате I ( рис. 7.4) растворов. При приготовлении растворов, перечисленных в квадрате II, железо целесообразно удалить. Вследствие сильного газовыделения происходит флотация гидроксида железа ( III) — образуется пена желто-коричневого или коричневого цвета, которую убирают с поверхности раствора сетчатым совком. Окончание процесса определяют по образованию белой пены. [5]

Основой процесса химического оксидирования стали является реакция взаимодействия металла со щелочью и окислителями. [6]

Рыхление окалины допускается проводить в растворе химического оксидирования стали. [7]

В табл. 14.8 приведены составы для химического оксидирования стали и чугуна. [8]

Здесь наиболее важным является получение на поверхности металла плотной, прочносцепленной оксидной пленки с заданными свойствами. Качественно рассмотрим процесс химического оксидирования стали в щелочи при повышенной температуре. Как видно из рис. 1.9, потенциал будет находиться в области пассивности железа и на нем образуется пассивная пленка. [9]

Оксидные покрытия получают путем химической или электрохимической обработки поверхности металла. Эти способы называются оксидированием, воронением, анодированием. Химическое оксидирование сталей проводят путем нагрева их в растворе, содержащем едкий натр и нитрит натрия. Получающаяся оксидная пленка в зависимости от толщины имеет различный цвет — от светло-синего до черного. При воронении пленка получается черного цвета. При электрохимическом воронении к детали подсоединяют положительный полюс источника тока, ускоряя тем самым процесс образования пленки. Получающаяся оксидная пленка имеет поры. Для повышения защитных свойств пленки ее подвергают обработке маслами. Для получения оксидной пленки на алюминии применяют анодирование, которое осуществляется электрохимическим способом в растворе, содержащем хромовый ангидрид, серную и щавелевую кислоту. Пленка, полученная таким способом, хорошо защищает металл от коррозии, является износостойкой и обладает электроизоляционными свойствами. [10]

Страницы: 9ensp;9ensp;1

Поделиться ссылкой:

Химия и химическая технология

9ensp;9ensp;9ensp;Опыт 4. Оксидирование стали. Нанесение оксидных пленок на металлы называется оксидированием, а в случае стали — воронением. [c.177]

9ensp;9ensp;9ensp;ВОРОНЕНИЕ — создание окисной пленки (от черного до темно-синего цвета различных оттенков) на поверхности изделий из углеродистой или низколегированной стали и чугуна разновидность оксидирования. Структура, внешний вид и защитные св-ва окисных пленок. гл. обр. из магн. окиси железа, обусловливаются их толщиной. Тонкие пленки (порядка 0,002—0,004 мкм) не меняют внешнего вида поверхности и практически не защищают (из-за пористости) изделия от коррозии металлов. Толстые (более 2,5 мкм) матовые пленки черного или серо-вато-черного цвета механически непрочны. Ввиду этого ири В. создают условия. обеспечивающие формирование плотных и блестящих пленок промежуточной толщины — от [c.216]

9ensp;9ensp;9ensp;Воронение и оксидирование стали (железа). Полировка стали (железа)—более трудоемкий процесс. чем полировка латуни и меди. Для полировки стали лучше всего воспользоваться пастой, составленной из [c.155]

9ensp;9ensp;9ensp;В стакан емкостью 100 мл влейте 75 мл раствора для оксидирования (60 г нитрита натрия и 600 г едкого натра на 1 л воды) и нагрейте его до кипения. В это время железный предмет (шайбу, плоское кольцо ) очистите наждачной бумагой, опустите на 2—3 мин в Ш раствор серной кислоты и тщательно промойте водой. Предмет повесьте на крючок стеклянной палочки и опустите его в нагретый раствор (палочка должна лежать на верхних стенках стакана). Включите секундомер и через 3, 5, 10 и 15 мин поднимайте палочку из раствора и наблюдайте изменение окраски железного предмета (соломенно-желтая, светло-шоколадная, бурая и сине-черная ). Напишите уравнения всех реакций, протекающих при оксидировании железа. Что называют в технике воронением стали [c.122]

9ensp;9ensp;9ensp;Химическое оксидирование стали и алюминия позволяет получать сплошные слои с малой пористостью и хорошей адгезией, которые имеют защитные свойства в атмосфере с низкой степенью коррозионной агрессивности. Сталь подвергают, например, так называемому воронению, которое в сочетании с консервирующими средствами обеспечивает удовлетворительную защиту стальных изделий от сухой атмосферной коррозии. Окисные слои на алюминии, полученные химическим оксидированием, существенно повышают стойкость не только самого алюминия, но и лакокрасочных систем, нанесенных на окисный слой. [c.74]

9ensp;9ensp;9ensp;Оксидирование является старейшим и известнейшим видом массовой и экономичной защиты черных металлов от коррозии. Вместе с тем оксидные пленки на полированной поверхности имеют красивую декоративную внеш- ность, черный цвет с различными оттенками, чаще всего синевато-черным или фиолетово-черным. цвета воронова крыла, вследствие чего оксидирование стали часто называть воронением. [c.222]

9ensp;9ensp;9ensp;Издавна известен процесс воронения и синения сталей. По существу, это термический способ их оксидирования. Его проводят на воздухе при температуре 350— 360°С. Поверхность изделий предварительно покрывают тонким слоем 15—20 %-ного раствора асфальтового лака в бензине и подсушивают на воздухе. Такой же эффект может быть получен при оксидирующей обработке изделий в кипящем растворе щелочи в присутствии нитратов и нитритов щелочных металлов. [c.150]

9ensp;9ensp;9ensp;Хорошее защитное действие пленок. получаемых на поверхности металлов в результате их химкчеокото воздействия с окружающей средой. привело к применению методов искусственного образования или усиления таких пленок для повышения солротивления коррозии. Наряду с оиисными пленками создают пленки окисно )хроматные, фосфатные, сульфидные и др. Оксидирование (воронение) стали и железа осуществляют погружением изделий в ванны с очень концентрированным раствором щелочи. в который добавлены окислители (МпОг, N3 02). Широкое распространение получило анодное окисление (анодирование), осуществляемое в присутствии окислителя или при последующей дополнительной обработке им. Таким путем достигается, например, усиление окисной пленки на алюминии в изделиях, предназначенных для эксплуатации в более жестких условиях. [c.424]

9ensp;9ensp;9ensp;Оксидирование металлов заключается в создании на поверхности плотных пленок их оксидов, что осуществляется либо химическим, либо электрохимическим путем. В. первом случае очищенную от продуктов коррозии и обезжиренную деталь погружают на определенное время в раствор окислителей. который вызывает пассивацию (гл. X, 2) металла. Так проводят воронение стали, для чего стальной предмет можно выдержать до 90 мин в смешанном растворе NaNOз (50 г/л), НаМОг (200 г/л) и МаОН (800 г/л) при 140°С (метод Е. И. Забываёва). Во втором случае обрабатываемый металл помещают в окислительный раствор и для интенсификации его окисления подключают к положительному полюсу источника постоянного ток. делая его анодом. Так получают оксидированный (анодированный) алюминий. [c.197]

9ensp;9ensp;9ensp;Покрытие окисными пленками — оксидирование — применяется для защиты сталей. медных и алюминиевых сплавов ОТ атмосферной коррозии. При оксидировании стали ее поверхность приобретает черный цвет. поэтому процесс оксидирования называют также воронением. [c.40]

9ensp;9ensp;9ensp;При оксидировании стали поверхность ее приобретает синечерный цвет, почему этот процесс называется воронением. [c.239]

9ensp;9ensp;9ensp;Воронение, или оксидирование стали. Способы его выполнения очень разнообразны. Обработка железа паром, а затем восстанавливающими газами при температурах около 900° приводит к образованию пленки окислов, состоящей в наружном слое из Рез04 и в более глубоком — из FeO. Воронение достигается также погружением стали в расплавленную смесь селитры и двуокиси марганца при 300° или кипячением в щелочных окислительных растворах, содержащих, например, едкий натр. селитру и двуокись марганца. В этих случаях в поверхностном слое образуется РегОз. Воронение сообщает изделию красивый бархатистый иссиня-черный цвет. но в качестве коррозионной защиты недостаточно прочно. Оно пригодно лишь при работе в атмосферных условиях и то требует периодической смазки изделия жиром. [c.516]

9ensp;9ensp;9ensp;Для защиты используют также искусственно созданные пленки окислов на поверхности металла. т. е. продукты самой же коррозии. Известно, что в некоторых случаях металл, взаимодействуя с кислородом воздуха. образует на поверхности прочную окисную пленку. которая препятствует дальнейшему разрушению металла. Поэтому путем так называемого оксидирования на поверхности многих металлов, особенно стали. сплавов магния и алюминия, создают искусственные пленки. Защитная пленка. получающаяся при оксидировании стальных изделий. состоит из магнитной окиси — Рвз04. Изделия при этом приобретают красивую черную с темно-синим оттенком окраску, напоминающую цвет воронового крыла. Этот метод иногда называют воронением. [c.259]

- Шифры наносимых покрытий: Хим.Окс

- Обрабатываемые стали: углеродистые стали

- Габариты изделий: до 1000х1000х1000 мм. Масса до 3 т.

- Нанесение покрытий на изделия любой сложности

- ОТК, паспорт качества, работа в рамках ГОЗ

Общая информация

Химическое оксидирование металла ( воронение, холодное чернение, химическое оксидирование ) позволяет получать консервационное покрытие различных цветов (чаще всего — чёрного), которое вместе с красивым внешним видом деталей обеспечивает влагооталкивающую коррозионную защиту.

Химическое оксидирование позволяет длительное время хранить стальные изделия не опасаясь за случайное появление коррозии, а также снижать вероятность появления задиров в парах трения.

Химическое оксидирование не меняет размеров изделий, резьб, отверстий, зазоров — эта особенность бывает важной при обработке деталей с высокой точностью изготовления, благодаря чему возхможно нанесение покрытия на изделия с большим количеством отверстий высокими требованиями к допускам на покрытие.

Чаще всего химическому оксидированию подвергаются различные изделия:

— режущий и металлообрабатывающий инструмент (режущий инструмент для станков – торцевые и концевые фрезы, инструмент с твердосплавными пластинами, сверла, спиральные сверла, кольцевые пилы, плашки, метчики, развертки и др.)

— узлы оборудования (шпиндельные патроны, планшайбы, шестерни, высокопрочные звездочки в цепных передачах, втулки, резцедержатели, цанги, ручной инструмент, детали контрольно-измерительных и оптических приборов, штанги и др.)

— другие детали и изделия различного назначения (насосного, декоративного, технологического, автомобильного и др.).

Производители подшипников, в том числе и подшипников для автопрома, обрабатывают корпуса, наружные кольца, обоймы, крышки. Химическое оксидирование не приводит к изменению размеров, зато, когда начинается приработка, наличие покрытия обеспечивает трущимся поверхностям отличные противозадирные свойства.

Процесс является незаменимым при обработке удлиненных деталей, так как низкая температура процесса (до 140 С) не приводит к термической деформации изделий.

Примечательно, что в последнее время наметилась тенденция использования чернения в качестве декоративного покрытия, с последующей обработкой защитным лаком для придания блеска и износостойкости.

Примеры деталей с химическим оксидированием

Технология химического оксидирования

Химическое оксидирование металла (чернение и воронение) это процесс получения красивого равномерного покрытия, как правило чёрного, обладающего декоративными и защитными свойствами на металлических изделиях (углеродистая сталь, алюминий) при комнатной температуре для хололдных процессов и 140 С — для процесса воронения.

Технологически процесс заключается в поочерёдном перемещении изделий в специальные растворы. Чернение металла не изменяет габаритных его размеров и позволяет получать равномерное черное покрытие на обработанных поверхностях, резьбе и глухих отверстиях.

Осуществляется холодное чернение за счет химической реакции изменяющей поверхность металла. От воронения (получения чёрного покрытия в горячем растворе кипящей при 140 градусах щёлочи) отличается экономичностью и безопасностью, хотя немного уступает ему по свойствам.

Процесс заключается в обезжиривании и последующем погружении в модификатор и в раствор для чернения. Дополнительная антикоррозийная обработка достигается путем окунания изделия в обезвоживающее масло или другие дегидрирующие (водооталкивающие) составы.

Осуществляется при цеховой температуре, окунанием деталей в химически малоагрессивный раствор, на их поверхности формируются чёрные химические конверсионные покрытия, которые по декоративности (глубоконасыщенный черный цвет) и

коррозионной стойкости практически не уступают покрытиям, получаемым при горячем щелочном оксидировании в нитратных растворах- Холодное чернение можно осущестлять для различных сталей: углеродистых и легированных, конструкционных и инструментальных, холодно- и горячекатаных, после ковки или штамповки, а также чугунов и порошковых металлов (при этом белый соляной налёт, присущий горячему оксидированию, не образуется; порошковые металлы и чугуны не выщелачиваются).

- Одна и та же ванна может использоваться для чернения при комнатной температуре деталей из сталей и чугунов – разных марок и видов

- Покрытия характеризуются отличными противозадирными свойствами

- Приработка сопрягающихся деталей облегчается, свойства режущего инструмента улучшаются, срок его службы увеличивается

- Посадочные размеры деталей и твердость сохраняются

Стоимость и сроки работ рассчитываются индивидуально исходя из текущего состояния изделий и требований к покрытию.

Для быстрой оценки стоимости работ — отправляйте запрос на электронную почту [email protected]

К запросу желательно приложить чертёж или эскиз деталей, а также указать их количество.

Воронение стали – химический процесс, применяемый для получения на поверхности стальной детали тонкой защитной пленки окислов железа Fe3O4. Название получил из-за характерного цвета детали после обработки (иссиня-черный, воронова крыла), также имеет названия «чернение» или «синение» в общем случае, независимо от цвета – «оксидирование». Получаемая в результате пленка пассивирует поверхность и защищает деталь от атмосферной коррозии и воздействия других агрессивных сред.

Перед тем как произвести воронение стали, деталь предварительно подготавливают, очищают от ржавчины механическим способом, полируют, обезжиривают и протравливают в кислотном растворе. Обезжиривать можно растворителем или спиртом. Протравка нужна, чтобы убрать с поверхности все лишние окислы, оставить голый металл.

Перед тем как произвести воронение стали, деталь предварительно подготавливают, очищают от ржавчины механическим способом, полируют, обезжиривают и протравливают в кислотном растворе. Обезжиривать можно растворителем или спиртом. Протравка нужна, чтобы убрать с поверхности все лишние окислы, оставить голый металл.

Самый простой способ – воронение стали маслом. Есть разные методики, но смысл простой: на деталь наносится тонкий слой масла, после чего её необходимо нагреть до 300-350°С. Масло, обгорая, оставляет на поверхности оксидную пленку. С первого раза равномерного покрытия не получается, поэтому процесс повторяют до достижения желаемого результата. Важно добиться равномерного нагрева, иначе пленка пойдет пятнами, и не перегревать деталь, так как её может деформировать или отпустить. Многие совершают ошибку и опускают разогретую деталь в масло, это неправильно. Нужно именно наоборот: сначала мазать, потом греть. Масло используют любое, от подсолнечного до трансмиссионного или машинного. Такое воронение стали имеет низкую прочность покрытия. Оно годится только в декоративно-защитных целях.

Воронение стали с использованием железного купороса, железа хлористого и азотной кислоты

Воронение стали с использованием железного купороса, железа хлористого и азотной кислоты

Для этого на литр воды нужно растворить 15 г железа, 30 г купороса и 10 г кислоты. На опущенном в раствор изделии будет образовываться ржавый налет, его необходимо периодически снимать щеткой и продолжать макать до получения необходимого цвета оксидной пленки. Сейчас практически в любом городе есть магазин, продающий химические реактивы, поэтому достать их относительно несложно.

Воронение стали с использованием хромпика (двухромовокислого калия). Для этого на литр воды разводят 200 грамм хромпика и погружают в раствор деталь на 20-30 минут. После извлечения из раствора ее необходимо высушить при высокой температуре (в духовке или над углями). Процесс повторять до получения равномерного иссиня-черного цвета. После чего деталь протереть промасленной ветошью. Хромпик – реактив весьма распространенный, он применяется в кожевенной промышленности.

Для воронения оружейных стволов смешивают при нагреве 1 весовую часть треххлористой сурьмы с 3 частями оливкового масла. Затем смесь наносят на деталь и оставляют на сутки. Процесс повторяют 10-12 раз, после чего ствол промывают, сушат и полируют. Цвет получается зеленовато-коричневый.

Как видно из вышеописанного, воронение стали в домашних условиях — вполне осуществимый и несложный процесс. Применять его можно для любых изделий из стали в случаях, когда другие способы защиты от коррозии, например, окраска, неприменимы.

Как видно из вышеописанного, воронение стали в домашних условиях — вполне осуществимый и несложный процесс. Применять его можно для любых изделий из стали в случаях, когда другие способы защиты от коррозии, например, окраска, неприменимы.

Как выглядеть моложе: лучшие стрижки для тех, кому за 30, 40, 50, 60 Девушки в 20 лет не волнуются о форме и длине прически. Кажется, молодость создана для экспериментов над внешностью и дерзких локонов. Однако уже посл.

Эти 10 мелочей мужчина всегда замечает в женщине Думаете, ваш мужчина ничего не смыслит в женской психологии? Это не так. От взгляда любящего вас партнера не укроется ни единая мелочь. И вот 10 вещей.

7 частей тела, которые не следует трогать руками Думайте о своем теле, как о храме: вы можете его использовать, но есть некоторые священные места, которые нельзя трогать руками. Исследования показыва.

20 фото кошек, сделанных в правильный момент Кошки — удивительные создания, и об этом, пожалуй, знает каждый. А еще они невероятно фотогеничны и всегда умеют оказаться в правильное время в правил.

Наперекор всем стереотипам: девушка с редким генетическим расстройством покоряет мир моды Эту девушку зовут Мелани Гайдос, и она ворвалась в мир моды стремительно, эпатируя, воодушевляя и разрушая глупые стереотипы.

Топ-10 разорившихся звезд Оказывается, иногда даже самая громкая слава заканчивается провалом, как в случае с этими знаменитостями.

Оглавление статьи Страницы статьи: 1 2 3

Способы оксидирования и свойства оксидных покрытий

Оксидные покрытия на черных металлах могут быть получены термическим, термохимическим, химическим и электрохимическим способами. Каждый из них находит свою, наиболее целесообразную область применения. Термическую обработку можно проводить на воздухе, в среде водяного пара, минерального или растительного масла, расплавленных солей. Термовоздушное оксидирование используется для получения электроизоляционных пленок на пластинах или ленте электротехнической стали, применяемых для изготовления трансформаторов, дросселей. Обработку в масле или расплавленных солях используют для получения оксидных покрытий на инструменте. Толщина и цвет получаемых таким путем покрытий зависят в основном от состава стали и температурного режима ее обработки. Светло-желтая окраска поверхности получается прогреванием металла при температуре 225-235 °С, коричневая — 245-250 °С, красноватая — 270-280 °С, темно-синяя — 300-315 °С. Пленки черного цвета образуются при нагреве стали до 460-470 °С в льняном масле. В расплаве, содержащем 55 % нитрида натрия и 45 % нитрата натрия, на стали формируются пленки, имеющие синюю окраску, толщина которых достигает 5-10 мкм.

Для защитно-декоративного оксидирования наиболее широко используется химический способ, позволяющий получать покрытия толщиной до 3 мкм темно-синего или черного цвета. Пленки, сформированные в щелочных растворах, весьма пористы и поэтому пригодны в качестве защитных покрытий только в легких климатических условиях эксплуатации изделий. Их защитная способность может быть повышена пропиткой минеральными маслами, консистентными смазками или гидрофобизующими жидкостями. Однако такая дополнительная обработка для некоторых изделий неприемлема. Сравнительно лучшими антикоррозионными свойствами обладают пленки, полученные химическим оксидированием в бесщелочных растворах. Чаще всего для этого используют растворы, содержащие фосфорную кислоту и нитраты бария, кальция или некоторых других металлов. Формирующиеся пленки наряду с оксидами содержат фосфаты металлов, их толщина может достигать 5 мкм. Механическая прочность оксидно-фосфатных покрытий выше, чем оксидных, повышается также их термостойкость.

Продолжительность обработки изделий в бесщелочных растворах по сравнению с процессом щелочного оксидирования уменьшается в два-три раза, снижается температура рабочего раствора, что позволяет обрабатывать изделия, паянные мягкими припоями. Оксидно-фосфатный слой является хорошим грунтом под лакокрасочные покрытия.

Электрохимическое оксидирование проводится обработкой изделий на аноде в щелочном растворе, к которому в некоторых случаях добавляют окислители. Процесс идет при более низкой температуре и меньшей концентрации компонентов по сравнению с химическим оксидированием. Покрытия характеризуются лучшими защитными свойствами, чем полученные химическим способом. Однако электрохимический способ оксидирования не находит практического применения. Это связано с усложнением технологического процесса, требующего применения источников постоянного тока, специальных подвесных приспособлений, а также с низкой рассеивающей способностью электролитов, что затрудняет обработку профилированных деталей.

Основой процесса химического оксидирования стали является реакция взаимодействия металла со щелочью и окислителями. В горячем концентрированном растворе едкой щелочи железо переходит в раствор с образованием закисного соединения Fe + О + 2NaOH > Na2 FeО2 + H2 О. При повышении содержания в растворе окислителя образуется соединение трехвалентного железа Na2 Fe2 О4. Формирующаяся при этом на поверхности металла черная пленка состоит в основном из магнитной окиси железа, которая может образовываться по реакции Na2 FeО2 + Na2 Fe2 О4 + 2Н2 О > Fe3 О4 + 4NaOH.

Формирование оксидной пленки начинается с возникновения на поверхности металла ее кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от воздействия раствора, уменьшается скорость растворения железа и образования пленки. Толщина пленки зависит от соотношения скоростей процессов возникновения центров кристаллизации и роста отдельных кристаллов. При большой скорости первого процесса быстро увеличивается количество кристаллических зародышей, и они смыкаются, образуя тонкую сплошную пленку. Если же скорость образования зародышей относительно невелика, создаются благоприятные условия для их роста и формирования оксидной пленки большей толщины.

Процесс оксидирования зависит от условий его проведения и состава обрабатываемой стали. При большой концентрации в растворе окислителя повышается скорость образования кристаллических зародышей оксида и, вследствие этого, формируются пленки небольшой толщины, а также уменьшается количество перешедшего в раствор металла. Понижение концентрации окислителя способствует росту толщины пленки, но при чрезмерно малом его содержании пленка получается механически непрочной и легко стирается. Увеличение концентрации окислителя приводит к повышению скорости формирования пленки в начальный период процесса. Повышение концентрации едкой щелочи способствует росту толщины пленки, но в сильно концентрированных растворах на поверхности металла могут выделяться рыхлые осадки гидрата оксида железа, что ухудшает внешний вид покрытия и снижает его защитную способность.

Перемешивание раствора способствует отводу продуктов растворения железа от поверхности металла, что приводит к уменьшению количества кристаллических зародышей оксида. При очень большой скорости перемешивания нарушаются условия получения компактной пленки, она получается рыхлой, иногда в виде порошка. Скорость формирования магнитной окиси железа падает с понижением температуры раствора, что приводит к уменьшению скорости возникновения центров кристаллизации и, следовательно, создает условия, благоприятствующие увеличению толщины оксидного покрытия.

На низкоуглеродистых сталях формируются пленки глубокого черного цвета, на высокоуглеродистых — черного, с серым оттенком. Высокоуглеродистые стали оксидируются быстрее, чем низкоуглеродистые. Поэтому при оксидировании малоуглеродистых сталей применяют растворы с повышенной концентрацией гидроксидов.

При электрохимическом оксидировании скорость растворения металла и образования оксидной пленки определяется не только составом и температурой электролита, но и режимом электролиза. Повышение анодной плотности тока ускоряет реакцию растворения железа и образование центров кристаллизации. Более толстые оксидные пленки формируются при сравнительно низких плотностях тока.

Процесс образования оксидно-фосфатных пленок имеет много общего с процессом фосфатирования. Его можно проводить в растворах, содержащих первичные фосфаты железа, марганца или цинка, с добавкой нитратов щелочноземельных металлов — кальция, стронция, бария. С увеличением концентрации в растворе нитратов уменьшаются размеры кристаллов фосфатного слоя, пленка становится гладкой, тонкой, приобретает темно-синюю окраску. На поверхности металла образуется тонкий оксидно-фосфатный слой. Аналогичные результаты достигаются при обработке стали в растворе, содержащем небольшое количество фосфорной кислоты и нитраты.

Образование оксидно-фосфатной пленки в указанных растворах определяется концентрацией их компонентов. При малом содержании нитратов и высокой концентрации кислоты происходит интенсивное травление металла и пленка не образуется. Оптимальное соотношение компонентов зависит от природы нитратов. Так, при концентрации 15-20 г/л Н3 РО4 допускается содержание нитратов одновалентных металлов от 20 до 300 г/л, двухвалентных — от 20 до 100 г/л, трехвалентных — от 10 до 20 г/л. Оксидно-фосфатные пленки глубокого черного цвета образуются в растворах, содержащих нитраты щелочноземельных металлов. Окраска пленки зависит также от содержания в металле углерода и легирующих компонентов. На малолегированных сталях образуется пленка черного цвета, на стали ШХ-15 — серого цвета.

Защита стали от коррозии оксидными пленками помимо оксидных и оксидно-фосфатных покрытий может проводиться пассивированием ее в специальных растворах. При этом на поверхности металла образуется бесцветный или слегка окрашенный тонкий слой оксида, являющийся барьером против воздействия окружающей среды. Заметное повышение стойкости против коррозии в результате пассивирования наблюдается для легированных, в особенности хромоникелевых сталей. Для углеродистых сталей пассивирование является недостаточно надежным способом их защиты. Поэтому оно применяется лишь для предотвращения коррозии стальных деталей при межоперационном хранении, предохранения от появления на них следов захвата руками. Пассивирование деталей из хромоникелевых сталей используется для их защиты в условиях эксплуатации.

Химическое оксидирование. Основным фактором, влияющим на процесс оксидирования стали, является концентрация в растворе гидроксидов, нитратов или нитритов калия или натрия. Обычно процесс идет при температуре кипения раствора или близкой к ней, которая определяется, в основном, содержанием щелочи. Так, температура кипения растворов, содержащих 800, 900, 1000 г/л NaOH, будет соответственно 142, 147, 152 °С.

Для получения более толстых оксидных пленок повышают концентрацию щелочи в растворе. Однако очень концентрированные растворы редко применяют, так как в них чаще может образоваться на поверхности деталей рыхлый налет гидрата окиси железа. В растворах щелочи с температурой кипения 150-155 °С формируются блестящие пленки глубокого черного цвета. При повышении температуры до 155-163 °С иногда образуются неравномерные пятнистые покрытия. В растворах, температура кипения которых достигает 163-165 «С, формируются серовато-черные матовые пленки. Присутствие в растворе нитритов способствует образованию блестящих покрытий с синеватым оттенком, присутствие нитратов — получению слегка матовых пленок черного цвета.

Специалистами разработан ряд добавок в щелочно-нитратные ванны оксидирования — солей щелочных металлов, хроматов. Они способствуют изменению окраски пленки, но почти не влияют на ее толщину и защитную способность и поэтому не находят практического применения. Для предотвращения образования рыхлого слоя гидроокиси железа рекомендуется вводить в раствор небольшие количества хлористого натрия, железистосинеродистого калия или перманганата калия. Но эти добавки мало используются. Обычные щелочно-нитрат-ная или щелочно-нитритная ванны стабильны в работе, а присутствие добавок других соединений требует более частого контроля и корректирования растворов.

Предотвращение образования налета гидроксида железа может быть достигнуто предварительным пассивированием стали в растворе хромата или бихромата калия или прогреванием на воздухе при 220-250 °С. При этом на поверхности металла образуется тонкая оксидная пленка, влияющая на ход последующего процесса оксидирования. Чем больше толщина этой пленки, тем меньшей толщины оксидного покрытия удается достигнуть.

Для щелочного оксидирования черных металлов используют растворы и режимы работы, приведенные в табл. 1.

Растворы 1 и 2 наиболее универсальны — в них можно обрабатывать стали различных марок, изменяя лишь температуру раствора и продолжительность выдержки в них изделий. В растворе 2 обработку высокоуглеродистых сталей и чугуна ведут при 135-140 °С в течение 10-30 мин, среднеуглеродистых- 135-145 °С, 30-50 мин, низкоуглеродистых- 145-155 °С, 40-60 мин, низко- и среднелегированных — 145-155 «С, 60-90 мин.

Продолжительность оксидирования при определенном температурном режиме зависит от марки обрабатываемой стали. С понижением содержания углерода она увеличивается. Например, в растворе 1 оксидирование стали, содержащей свыше 0,7 % углерода, ведут в течение 15-20 мин, 0,7-0,4 % углерода — 20-40 мин, 0,4-0,1 % углерода — 40-60 мин. Хромоникелевые стали оксидируют в течение 60-120 мин, чугун и кремнистые стали — 30-60 мин. Температурный режим работы ванны также изменяют в зависимости от состава обрабатываемого металла. При 135-145 °С оксидируют стали, содержащие 0,4-0,7 % углерода, при 145-155 °С — менее 0,4 % углерода и среднелегированные стали.

В растворе 2 формируются более блестящие, а в растворе 3 — более матовые покрытия. Замена в растворе 1 до 30 % нитрита натрия нитратом способствует некоторому повышению блеска покрытий. Растворы 5 и 6 пригодны для оксидирования углеродистых, низко-и среднелегированных сталей, а также для двухстадийной обработки с целый) получения покрытий, характеризующихся улучшенными антикоррозионными свойствами. Раствор 6 целесообразно использовать для обработки чугуна, углеродистых, низко- и среднелегированных сталей.

Для предотвращения образования красно-бурого налета гидроокиси железа на поверхности изделий при оксидировании в раствор 1 добавляют 5-10 г/л железистосинеродистого калия или перманга-ната калия. Хорошие результаты дает также применение раствора, содержащего (г/л): гидроксида натрия 600-700, нитрата натрия 30-50, нитрита натрия 15-18, хлористого натрия 18-20, при температуре 135-140° С.

Как было указано ранее, повышение концентрации едкой щелочи в растворе способствует получению более толстых оксидных покрытий, но при этом возрастает опасность возникновения на поверхности металла рыхлого налета гидроксида железа. Оксидные пленки, свободные от такого налета, формируются в растворах с меньшей концентрацией едкой щелочи.

Одним из путей получения доброкачественных покрытий сравнительно большой толщины, характеризующихся улучшенными антикоррозионными свойствами, является двух- или трехстадийная обработка. При двухстадийной обработке изделия сначала обрабатывают в растворе 4 с относительно меньшей концентрацией щелочи, когда формируется тонкая, но плотная пленка, а затем — в более концентрированном растворе 5, где происходит увеличение толщины оксидной пленки. В первой ванне изделия выдерживают в течение 20-30 мин, во второй — 30-40 мин. Еще более мелкозернистые плотные оксидные покрытия сравнительно большой толщины формируются при трехстадийной обработке. Для нее предложено использовать растворы следующих составов (г/л): гидроксида натрия 400-600 при 150-175 ° С; гидроксида натрия 400-500 и нитрита натрия 70-80 при 133-137 °С; гидроксида натрия 450-550 и нитрата натрия 60-70 при 147-152 °С. Продолжительность обработки для растворов 1 и 2 — 10-15 мин, для раствора 3 — 120 мин. Получаемые покрытия имеют коричневатый оттенок. Двухстадийное оксидирование иногда используется при изготовлении фурнитуры, трехстадийное — для деталей оптических приборов.

Многостадийное оксидирование, конечно, более трудоемко, чем обычное одностадийное. Однако, если необходимо повысить качество оксидных покрытий, целесообразно прибегать к многостадийному процессу.

Улучшению качества оксидных покрытий способствует предварительная обработка стальных изделий в 10-15 %-ном растворе хромата или бихромата калия. Образующаяся при этом на поверхности металла тонкая оксидная пленка предотвращает выделение налета гидроксида железа в начальной стадии щелочного оксидирования.

Независимо от состава раствора оксидные покрытия глубокого черного цвета могут быть получены только после того, как в нем накопится небольшое количество солей железа. Для этого после приготовления раствор прорабатывают непродолжительное время, загрузив в ванну стальные полосы или случайные детали. Вместо проработки раствора в него можно ввести 3-5 г/л сернокислого железа (окисного). Интенсивность окраски оксидных пленок заметно возрастает после пропитки их минеральным маслом с последующей протиркой ветошью.

Оглавление статьи Страницы статьи: 1 2 3

studvesna73.ru

ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ СТАЛИ С ПРОМАСЛИВАНИЕМ: ООО “НПП Электрохимия”

Главная → Химическое оксидирование стали с промасливанием

–> Заказать ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ СТАЛИ С ПРОМАСЛИВАНИЕМ

Оксидирование стали производится термическим, химическим и электрохимическим методом. Химическое оксидирование стали сегодня можно разделить на два способа: холодное, горячее.

Горячее химическое оксидирование стали делается в щелочных и не щелочных составах.

Безщелочное химическое оксидирование стали производится при более низких температурах и за меньшее время.

Щелочное химическое оксидирование производится в смеси щелочи с окислителями. В результате оксидирования на стали образуется пленка магнитной окиси железа Fe3O4. Во втором случае используется раствор, состоящий из фосфорной кислоты и окислителей – азотнокислые соединения кальция или бария. Такое оксидное покрытие состоит уже из фосфатов и оксида железа.

Главной реакцией процесса химического оксидирования стали является взаимодействие стали со щелочью и окислителями. Растворяясь в горячем концентрированном щелочном растворе, железо дает соединение Na2FeO2. Под воздействием окислителей в растворе образуется соединение трехвалентного железа Na2Fe2O4. Образующаяся при химическом оксидировании на поверхности металла оксидная пленка образуется по реакции:

Na2FeO2 + Na2Fe2O4 + 2H2O -> Fe3O4 + 4NaOH

Формирование пленки начинается с появления на поверхности оксидируемого металла кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования оксидной пленки. Скорость роста оксидного слоя и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов. При большой скорости образования зародышей кристаллов их количество на поверхности металла быстро растет, и кристаллы смыкаются, образуя тонкую сплошную пленку. Если скорость формирования зародышей при химическом оксидировании относительно невелика, то до того, как они соединятся, создаются благоприятные условия для их роста и получения оксидной пленки большой толщины.

При химическом оксидировании стали процесс образования оксидной пленки определяется условиями оксидирования. При большой концентрации в растворе окислителя возрастает скорость образования зародышей оксида и, следовательно, уменьшается толщина формирующейся оксидной пленки. При уменьшении концентрации окислителя в растворе химического оксидирования стали способствует росту толщины оксидной пленки, но в сильно концентрированных растворах на поверхности стали может выделяться рыхлый осадок гидроксида железа и защитные свойства оксидного покрытия уменьшаются.

Скорость растворения стали в растворе химического оксидирования зависит от химического состава стали и ее микроструктуры. Высокоуглеродистые стали оксидируются быстрее, чем малоуглеродистые. Поэтому при оксидировании малоуглеродистой стали применяются растворы с увеличенным содержанием щелочи. Состав стали оказывает влияние и на цвет оксидной пленки: на малоуглеродистых сталях она получается глубоко черного цвета, в то время как на высокоуглеродистых – черного с серым отливом.

Сегодня предпочтение часто отдается холодному химическому оксидированию. Составы для холодного химического оксидирования стали запатентованы и продаются в виде готовых, обычно двухкомпонентных, растворов.

Химическое оксидное покрытие без промасливания применяется редко ввиду низкой коррозионной стойкости. Промасливание обеспечивает улучшение антикоррозионных характеристик покрытия и более глубокий черный цвет.

Промасленное химическое оксидное покрытие на стали применяется для защиты деталей от коррозии, декоративной отделки, как антибликовое покрытие на инструменте.

Химическое оксидное покрытие на стали может использоваться как грунт под покраску.

Данная статья является интеллектуальной собственностью ООО “НПП Электрохимия” Любое копирование без прямой ссылки на сайт www.zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс “Оригинальные тексты”

zctc.ru

Воронение стали

Воронение стали – химический процесс, применяемый для получения на поверхности стальной детали тонкой защитной пленки окислов железа Fe3O4. Название получил из-за характерного цвета детали после обработки (иссиня-черный, воронова крыла), также имеет названия “чернение” или “синение” в общем случае, независимо от цвета – “оксидирование”. Получаемая в результате пленка пассивирует поверхность и защищает деталь от атмосферной коррозии и воздействия других агрессивных сред.

Перед тем как произвести воронение стали, деталь предварительно подготавливают, очищают от ржавчины механическим способом, полируют, обезжиривают и протравливают в кислотном растворе. Обезжиривать можно растворителем или спиртом. Протравка нужна, чтобы убрать с поверхности все лишние окислы, оставить голый металл.

Перед тем как произвести воронение стали, деталь предварительно подготавливают, очищают от ржавчины механическим способом, полируют, обезжиривают и протравливают в кислотном растворе. Обезжиривать можно растворителем или спиртом. Протравка нужна, чтобы убрать с поверхности все лишние окислы, оставить голый металл.

Самый простой способ – воронение стали маслом. Есть разные методики, но смысл простой: на деталь наносится тонкий слой масла, после чего её необходимо нагреть до 300-350°С. Масло, обгорая, оставляет на поверхности оксидную пленку. С первого раза равномерного покрытия не получается, поэтому процесс повторяют до достижения желаемого результата. Важно добиться равномерного нагрева, иначе пленка пойдет пятнами, и не перегревать деталь, так как её может деформировать или отпустить. Многие совершают ошибку и опускают разогретую деталь в масло, это неправильно. Нужно именно наоборот: сначала мазать, потом греть. Масло используют любое, от подсолнечного до трансмиссионного или машинного. Такое воронение стали имеет низкую прочность покрытия. Оно годится только в декоративно-защитных целях.

Воронение стали с использованием железного купороса, железа хлористого и азотной кислоты

Воронение стали с использованием железного купороса, железа хлористого и азотной кислоты

Для этого на литр воды нужно растворить 15 г железа, 30 г купороса и 10 г кислоты. На опущенном в раствор изделии будет образовываться ржавый налет, его необходимо периодически снимать щеткой и продолжать макать до получения необходимого цвета оксидной пленки. Сейчас практически в любом городе есть магазин, продающий химические реактивы, поэтому достать их относительно несложно.

Воронение стали с использованием хромпика (двухромовокислого калия). Для этого на литр воды разводят 200 грамм хромпика и погружают в раствор деталь на 20-30 минут. После извлечения из раствора ее необходимо высушить при высокой температуре (в духовке или над углями). Процесс повторять до получения равномерного иссиня-черного цвета. После чего деталь протереть промасленной ветошью. Хромпик – реактив весьма распространенный, он применяется в кожевенной промышленности.

Для воронения оружейных стволов смешивают при нагреве 1 весовую часть треххлористой сурьмы с 3 частями оливкового масла. Затем смесь наносят на деталь и оставляют на сутки. Процесс повторяют 10-12 раз, после чего ствол промывают, сушат и полируют. Цвет получается зеленовато-коричневый.

Как видно из вышеописанного, воронение стали в домашних условиях – вполне осуществимый и несложный процесс. Применять его можно для любых изделий из стали в случаях, когда другие способы защиты от коррозии, например, окраска, неприменимы.

Как видно из вышеописанного, воронение стали в домашних условиях – вполне осуществимый и несложный процесс. Применять его можно для любых изделий из стали в случаях, когда другие способы защиты от коррозии, например, окраска, неприменимы.

fb.ru