Что изготавливают из стали – Из стали что делают. Всё, что изготавливают из стали, можно найти на портале

alexxlab | 11.01.2021 | 0 | Вопросы и ответы

Всё, что изготавливают из стали, можно найти на портале

Когда говорят «стальной характер», имеют в виду твёрдость и решительность, надёжность и мужественность. Сплав железа с углеродом сегодня служит символом лучших качеств, которые приписывают не только вещам, но и людям. Различают два вида:

- легированную;

- углеродистую.

Принята также классификация по качеству. Бывают сплавы обычные и качественные а также повышенного качества и самые лучшие высококачественные.

Что производят из прочнейшего материала

Первородная сталь впервые была произведена у кельтов. Произошло это около 200 г. до нашей эры. Технология тогдашнего производства состояла в следующем: кованное железо разрезалось на тонкие полоски, которые укладывались в контейнер, в котором уже находились обожжённые кости и уголь. Контейнер вместе со всем содержимым нагревался и оставался в печи, в которой поддерживали сильный огонь, около 10-12 часов. В результате этого длительного и трудоёмкого процесса поверхность металла обогащалась углеродом.

Первыми орудиями, которые производили из стали, были ножи. Листы соединяли между собой и обрабатывали для получения определённой формы. Очень долгое время рецепт изготовления прочного сплава был засекреченным и передавался из уст в уста только посвящённым. С тех пор сталь далеко ушла в своём усовершенствовании. Изделия из стали можно встретить в каждом доме.

Большим прорывом стало изобретение в XX веке нержавейки. Этот продукт производства нашёл применение во многих сферах промышленности и в быту. Проще сказать, где его не применяют. Наиболее распространёнными и востребованными видами стальной продукции являются:

- металлопрокат;

- украшения;

- инструменты;

- посуда;

- детали для станков и транспорта и т.д.

Высокая востребованность материала базируется на его удивительных свойствах. Это и прочность, и коррозийная стойкость, и теплопроводность, и электропроводность и т.д. Различные виды сплава могут характеризоваться различными качествами.

Где купить стальные изделия высокого качества

Как говорилось выше, существуют различные классификации сплава, одна из них основывается на его качестве. Оно должно соответствовать назначению того, что изготавливают. Большой ассортимент стальных изделий предлагает бизнес-портал All.biz. На ресурсе располагаются запчасти, инструменты, покат и многое другое. Тут http://www.kz.all.biz/ есть всё, что производится у нас и за рубежом. Поисковик настроен так, что можно найти всё необходимое. Особенно привлекают цены.

Интересные публикации:

Опубликовано: Сентябрь 15th, 2015 в рубрике: Материалы

eti-online.org

получение стали, процесс и способы. Технология получения стали

Стальные изделия даже на фоне активного распространения высокопрочных пластиков сохраняют свои позиции на рынке. Углеродистые сплавы с разными характеристиками используются в приборо- и автомобилестроении, строительстве и на производствах. Уникальное сочетание упругости и прочности делает материал выгодным с точки зрения длительной эксплуатации. Соответственно, изделия служат дольше и дешевле обходятся в обслуживании. Но и это не все достоинства, которыми обладает сталь. Получение стали с применением современных технологий позволяет наделять структуру металла и дополнительными свойствами.

Общие сведения о технологиях производства

Главная задача технолога заключается в обеспечении процесса, при котором в заготовке уменьшается содержание углерода и всевозможных примесей, например серы и фосфора. Основой для заготовки выступает чугун. Стоит отметить, что печи для изготовления чугуна появились еще в средних веках, в то время как первое получение стали было реализовано только в 1885 г., и по сей день методы производства сплава развиваются и улучшаются. Различия в подходах к процессу преимущественно обусловлены способом окисления углерода.

В качестве исходного материала используется литейный чугун. Он может быть применен в твердом или расплавленном виде. Также могут применяться железосодержащие изделия, получение которых осуществлялось путем прямого восстановления. Практически все способы получения стали в том или ином виде также предусматривают процесс рафинирования от примесей. Например, конвертерная технология обеспечивает их выдувание кислородом.

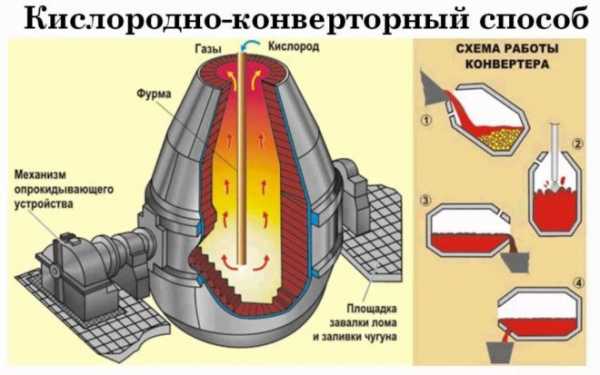

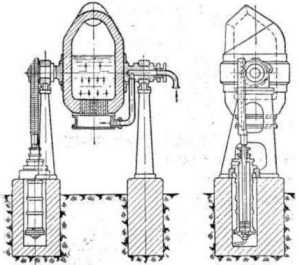

Конвертерный метод

При таком способе в качестве основы может применяться расплавленный чугун, а также примеси и отходы в виде руды, металлического лома и флюса. Сжатый воздух подается через технологические отверстия на подготовленную основу, способствуя выполнению химических реакций. Также в процессе участвует тепловое воздействие, при котором происходит окисление кислорода и примесей. Особое значение имеют и характеристики печного сооружения, в котором обрабатывается сталь. Получение стали может происходить в агрегатах с разной футеровкой – наиболее распространены способы защиты конструкций огнеупорным кирпичом и доломитовой массой. По типу футеровки конвертерный метод подразделяется также на два других способа: томасовский и бессемеровский.

Томасовский способ

Особенностью данного метода является тщательная переработка чугуна, содержащего до 2 % фосфорных примесей. Что касается техники футеровки, то ее реализуют с применением оксидов кальция и магния. Благодаря этому решению шлакообразующие элементы наделяются избыточным количеством оксидов. Процесс фосфорного горения выступает одним из ключевых источников тепловой энергии в данном случае. К слову, сгорание 1 % фосфорного наполнения повышает температуру печи на 150 °C. Томасовские сплавы отличаются малым содержанием углерода и чаще всего применяются в качестве технического железа. В дальнейшем из него изготавливают проволоку, кровельное железо и т. п. Кроме того, получение стали (чугунов) может применяться для выработки фосфористого шлака с целью дальнейшего использования в качестве удобрения на почвах с повышенной кислотностью.

Бессемеровский способ

Этот способ предполагает переработку основ, в которых содержится небольшое количество серы и фосфора. Но при этом отмечается и высокое содержание кремния – порядка 2 %. В процессе продувания в первую очередь происходит окисление кремния, что способствует интенсивному выделению тепла. В итоге температура в печи повышается до 1600 °C. Окисление железа происходит также интенсивно по мере сгорания углерода и кремния. При бессемеровском способе процесс получения стали предусматривает полный переход фосфора в сталь. Все реакции в печи идут быстро – в среднем 15 мин. Связано это с тем, что кислород, выдуваемый через чугунную основу, вступает в реакции с соответствующими веществами по всему объему. Готовая же сталь может содержать высокую концентрацию монооксида железа в растворенном виде. Данная особенность относится к минусам процесса, так как общее качество металла понижается. По этой причине технологи рекомендуют перед разливкой раскисливать сплавы при помощи специальных компонентов в виде ферромарганца, ферросилиция или алюминия.

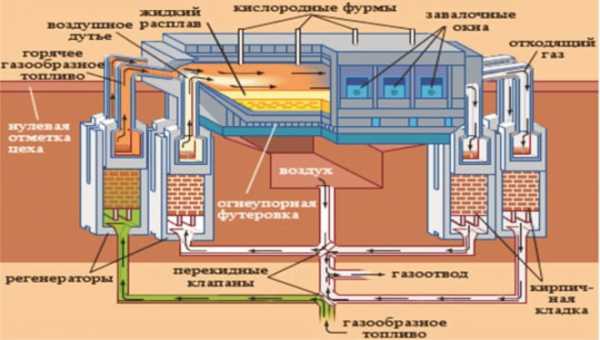

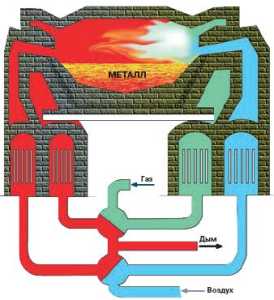

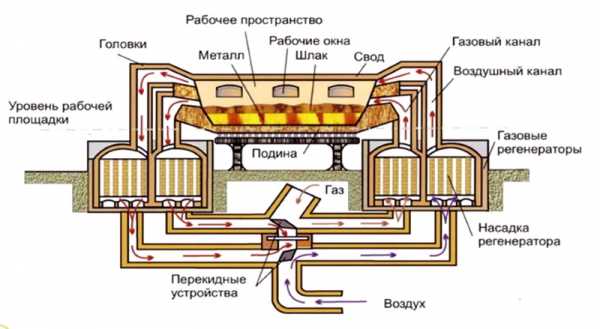

Получение в мартеновских печах

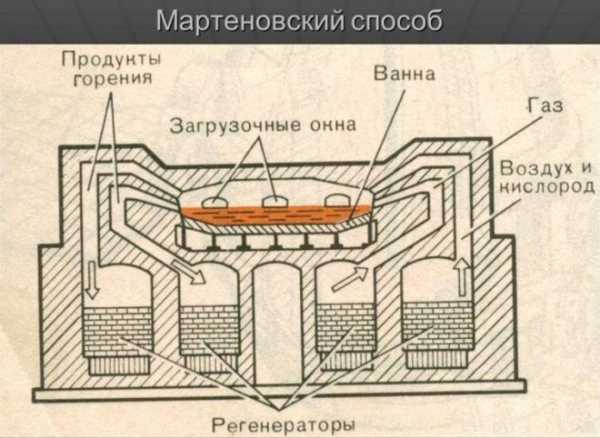

Если в случае с конвертерным способом изготовления металла предусматривается обеспечение выжига воздушным кислородом, то мартеновский способ требует включения в технологический процесс железных руд и ржавого лома. Из этих материалов образуется кислород оксида железа, который также способствует выгоранию углерода. Сама же печь включает в основу конструкции плавильную ванну, которая закрывается жаропрочной кирпичной стенкой. Также предусматривается несколько камер регенераторов, обеспечивающих предварительный прогрев воздушной массы и газа. Регенерирующие блоки оснащаются специальными насадками, выполненными из огнестойкого кирпича.

Как и конвертеры, мартеновские плавильники функционируют периодически. По мере закладки новых партий шихты, то есть чугунной основы, поэтапно производится и сталь. Получение стали происходит медленно, так как переработка чугуна занимает около 7 ч. Но зато мартены позволяют регулировать химические свойства сплава путем внесения железных добавок в разных пропорциях – для этого используются руда и лом. На завершающей стадии формирования металла работа печи останавливается, шлак сливают, после чего добавляется раскислитель. Кстати, в такой печи можно получать и легированные стали.

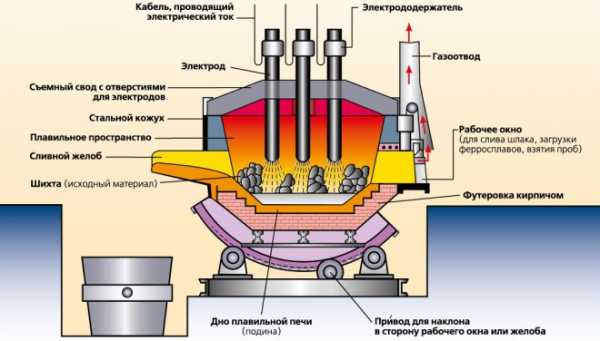

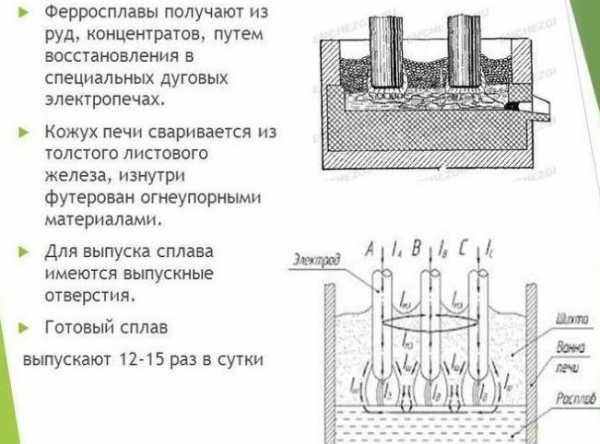

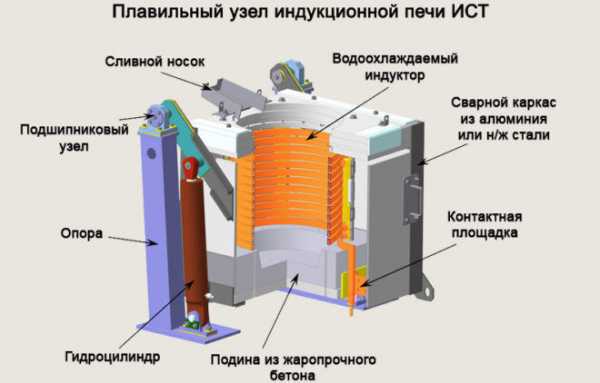

Электротермический способ

На сегодняшний день электротермическое получение сталей считается наиболее эффективным. Так, по сравнению с мартеновскими печами и конвертером данная методика обеспечивает возможность более точного контроля качества стали – в том числе за счет регуляции химического состава. Отдельного внимания заслуживает и взаимодействие печных камер с воздушной средой. Электротермическая технология получения стали предусматривает минимальный доступ к воздуху, обуславливая уже другие преимущества. Например, это позволяет минимизировать скопления монооксида железа и посторонних частиц в сплаве, а также обеспечивать более эффективное выгорание фосфора и серы.

Высокий температурный режим на уровне 1650 °C дает возможность выполнять плавку проблемных шлаков, которые требуют термического воздействия на повышенных мощностях. Также в электропечах можно осуществлять легирование стали за счет тугоплавких металлов, среди которых вольфрам и молибден. Однако есть и серьезный недостаток у данного метода получения сталей. Используемые печи требуют больших объемов энергии, что делает этот процесс самым дорогим.

Зависимость свойств металла от элементной базы

Эксплуатационные качества стали определяются набором химических элементов, которыми был наделен сплав в ходе изготовления. Одним из ключевых компонентов, благодаря которым данный металл обретает свои основные свойства в виде твердости и прочности, является углерод. Чем он выше, тем надежнее сталь. Марганец с кремнием особого влияния на качества материала не оказывают, но их использование необходимо в изготовлении некоторых марок стали для выполнения процесса раскисления. Негативное же воздействие на формирование изделия оказывают сера и фосфор. В зависимости от того, по какой технике выполнялось получение, состав стали может иметь разные концентрации данных элементов. В любом случае сера повышает ломкость металла, а также уменьшает свойства прочности и пластичности. Фосфор, в свою очередь, наделяет сталь хладноломкостью, которая в процессе эксплуатации может быть выражена хрупкостью.

Техники обработки сталей

Далеко не всегда процесс окончательного формирования структуры металла завершается после основного получения. В дальнейшем, с целью совершенствования характеристик изделия, могут применяться средства дополнительной обработки. К таким можно отнести деформационные методы в виде ковки, штамповки и вальцевания. Это помогает уже на этапе производства сформировать комплекс необходимых технических свойств, которыми будет обладать готовая сталь. Получение стали на выходе дает пластичную структуру, поэтому и технологии первичной переработки достаточно разнообразны. Так, помимо деформирования, могут применяться методы закалки, отжига и нормализации.

Заключение

Сталь ассоциируется с надежностью и долговечностью. В случае с качественными изделиями этого вида такие характеристики оправданы. Например, отдельные марки обеспечивают довольно высокие качества прочности и упругости. В зависимости от того, по какой технологии выполнялось получение, применение стали может быть ориентировано на поддержание твердости, способность выдерживать динамические нагрузки и т. д. Наиболее выгодный с точки зрения технико-эксплуатационных свойств металл позволяет получать электротермический способ. Но в то же время он является и самым дорогостоящим, поэтому к данной методике прибегают только в особых случаях – для создания спецсталей.

fb.ru

Производство стали – технология, оборудование, этапы

Производство стали сегодня осуществляется в основном из отработанных стальных изделий и передельного чугуна. Сталь представляет собой сплав железа и углерода, последнего в котором содержится от 0,1 до 2,14%. Превышение содержания углерода в сплаве приведет к тому, что он станет слишком хрупким. Суть процесса производства стали, в составе которой содержится гораздо меньшее количество углерода и примесей, по сравнению с чугуном, состоит в том, чтобы в процессе плавки перевести эти примеси в шлак и газы, подвергнуть их принудительному окислению.

Процесс производства стали

Особенности процесса

Производство стали, осуществляемое в сталеплавильных печах, предполагает взаимодействие железа с кислородом, в процессе которого металл окисляется. Окислению также подвергаются углерод, фосфор, кремний и марганец, содержащиеся в передельном чугуне. Окисление данных примесей происходит за счет того, что оксид железа, образующийся в расплавленной ванне металла, отдает кислород более активным примесям, тем самым окисляя их.

Производство стали предполагает прохождение трех стадий, каждая из которых имеет свое значение. Рассмотрим их подробнее.

Расплавление породы

На данном этапе расплавляется шихта и формируется ванна из расплавленного металла, в которой железо, окисляясь, окисляет примеси, содержащиеся в чугуне (фосфор, кремний, марганец). В процессе этого этапа производства из сплава необходимо удалить фосфор, что достигается за счет содержания в шлаке расплавленного оксида кальция. При соблюдении таких условий производства фосфорный ангидрид (Р2О5) создает с оксидом железа (FeO) неустойчивое соединение, которое при взаимодействии с более сильным основанием — оксидом кальция (CaO) — распадается, и фосфорный ангидрид превращается в шлак.

Чтобы производство стали сопровождалось удалением из ванны расплавленного металла фосфора, необходима не слишком высокая температура и содержание в шлаке оксида железа. Чтобы удовлетворить эти требования, в расплав добавляют окалину и железную руду, которые и формируют в ванне расплавленного металла железистый шлак. Содержащий высокое количество фосфора шлак, формирующийся на поверхности ванны расплавленного металла, удаляется, а вместо него в расплав добавляются новые порции оксида кальция.

Кипение ванны расплавленного металла

Дальнейший процесс производства стали сопровождается кипением ванны расплавленного металла. Такой процесс активизируется с повышением температуры. Он сопровождается интенсивным окислением углерода, происходящим при поглощении тепла.

Процесс производства стали в электропечах

Производство стали невозможно без окисления излишков углерода, такой процесс запускают при помощи добавления в ванну расплавленного металла окалины или вдувания в нее чистого кислорода. Углерод, взаимодействуя с оксидом железа, выделяет пузырьки оксида углерода, что создает эффект кипения ванны, в процессе которого в ней снижается количество углерода, а температура стабилизируется. Кроме того, к всплывающим пузырькам оксида углерода прилипают неметаллические примеси, что способствует уменьшению их количества в расплавленном металле и приводит к значительному улучшению его качества.

На данной стадии производства из сплава также удаляется сера, присутствующая в нем в форме сульфида железа (FeS). При повышении температуры шлака сульфид железа растворяется в нем и вступает в реакцию с оксидом кальция (CaO). В результате такого взаимодействия образовывается соединение CaS, которое растворяется в шлаке, но раствориться в железе не может.

Раскисление металла

Добавление в расплавленный металл кислорода способствует не только удалению из него вредных примесей, но и увеличению содержания данного элемента в стали, что приводит к ухудшению ее качественных характеристик.

Чтобы уменьшить количество кислорода в сплаве, выплавка стали предполагает осуществление процесса раскисления, который может выполняться диффузионным и осаждающим методом.

Диффузионное раскисление предполагает введение в шлак расплавленного металла ферросилиция, ферромарганца и алюминия. Такие добавки, восстанавливая оксид железа, снижают его количество в шлаке. В результате растворенный в сплаве оксид железа переходит в шлак, распадается в нем, высвобождая железо, которое возвращается в расплав, а высвобожденные оксиды остаются в шлаке.

Производство стали с осаждающим раскислением осуществляется путем введения в расплав ферросилиция, ферромарганца и алюминия. Благодаря наличию в своем составе веществ, обладающих большим сродством к кислороду, чем железо, такие элементы образуют соединения с кислородом, который, отличаясь невысокой плотностью, выводится в шлак.

Производство стали в мартеновских печах

Регулируя уровень раскисления, можно получать кипящую сталь, которая не полностью раскислена в процессе плавки. Окончательное раскисление такой стали происходит при затвердевании слитка в изложнице, где в кристаллизующемся металле продолжается взаимодействие углерода и оксида железа. Оксид углерода, который образуется в результате такого взаимодействия, выводится из стали в виде пузырьков, также содержащих азот и водород. Полученная таким образом кипящая сталь, содержит незначительное количество металлических включений, что придает ей высокую пластичность.

Производство сталей может быть направлено на получение материалов следующего типа:

- спокойных, которые получаются, если в ковше и печи процесс раскисления полностью завершен;

- полуспокойных, которые по степени раскисления находятся между спокойными и кипящими сталями; именно такие стали раскисляются и в ковше, и в изложнице, где в них продолжается взаимодействие углерода и оксида железа.

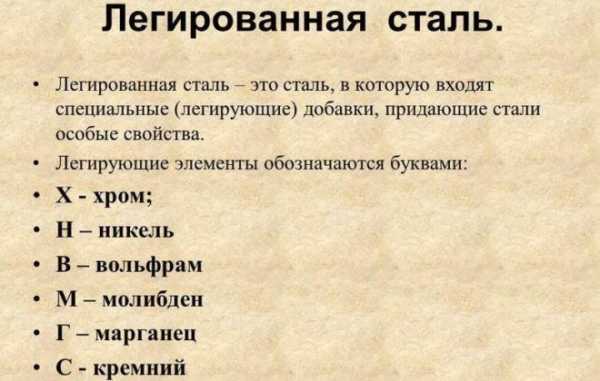

Если производство стали предполагает введение в расплав чистых металлов или ферросплавов, то в результате получаются легированные сплавы железа с углеродом. Если в стали данной категории необходимо добавить элементы, которые имеют меньшее сродство к кислороду, чем железо (кобальт, никель, медь, молибден), то их вводят в процессе плавки, не опасаясь за то, что они окислятся. Если же легирующие элементы, которые необходимо добавить в сталь, имеют большее сродство к кислороду, чем железо (марганец, кремний, хром, алюминий, титан, ванадий), то их вводят в металл уже после его полного раскисления (на окончательном этапе плавки или в ковш).

Необходимое оборудование

Технология производства стали предполагает использование на сталелитейных заводах следующего оборудования.

Участок кислородных конверторов:

- системы обеспечения аргоном;

- сосуды конверторов и их несущие кольца;

- оборудование для фильтрации пыли;

- система для удаления конверторного газа.

Участок электропечей:

- печи индукционного типа;

- дуговые печи;

- емкости, с помощью которых выполняется загрузка;

- участок складирования металлического лома;

- преобразователи, предназначенные для обеспечения индукционного нагревания.

Участок вторичной металлургии, на котором осуществляется:

- очищение стали от серы;

- гомогенизация стали;

- электрошлаковый переплав;

- создание вакуумной среды.

Кипящая сталь

Участок для реализации ковшовой технологии:

- LF-оборудование;

- SL-оборудование.

Ковшовое хозяйство, обеспечивающее производство стали, также включает в себя:

- крышки ковшей;

- ковши литейного и разливочного типа;

- шиберные затворы.

Производство стали также предполагает наличие оборудования для непрерывной разливки стали. К такому оборудованию относится:

- поворотная станина для манипуляций с разливочными ковшами;

- оборудование для осуществления непрерывной разливки;

- вагонетки, на которых транспортируются промежуточные ковши;

- лотки и сосуды, предназначенные для аварийных ситуаций;

- промежуточные ковши и площадки для складирования;

- пробочный механизм;

- мобильные мешалки для чугуна;

- оборудование для обеспечения охлаждения;

- участки, на которых выполняется непрерывная разливка;

- внутренние транспортные средства рельсового типа.

Производство стали и изготовление из нее изделий представляет собой сложный процесс, сочетающий в себе химические и технологические принципы, целый перечень специализированных операций, которые используются для получения качественного металла и различных изделий из него.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Производство стали: способы, технология и сырье

Сталь – это прочный материал и основной конструкционный материал для машиностроения. Он представляет сплав железа с углеродом, содержание которого в структуре составляет 0,01–2,14%. В состав также входят в незначительных количествах кремний, марганец и сера. Этот материал обладает исключительными механическими свойствами: твердостью и ковкостью, благодаря им он считается основным конструкционным материалом в машиностроении. Трудно представить, что могло бы заменить материал. Но активное развитие производство стали и других металлов. Из стали изготавливаются самые разнообразные изделия – от канцелярских скрепок до станин многотонных прессов и обшивки корпусов морских судов.

Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

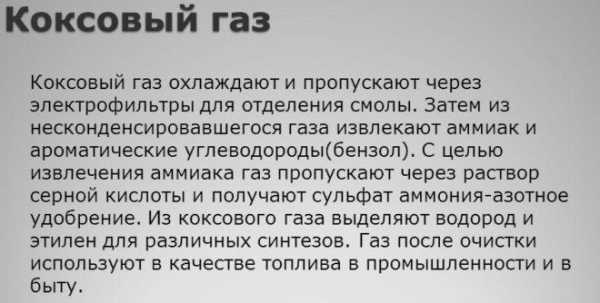

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Особенности процесса

Процесс производства стали происходит последовательно в три этапа.

Первый этап – расплавление породы. На этапе его проведения формируется расплав в ванне и окисляется металл, отдавая одновременно кислород кремнию, фосфору и марганцу.

Одна и главных задач этого этапа – удаление фосфора. Для ее осуществления требуется сравнительно невысокая температура и присутствие в достаточном количестве FeO. При взаимодействии ингредиентов фосфорный ангидрид образует с оксидом железа нестойкое соединение (FeO)3 + P2O5.

Присутствие в шлаке более стойкого основания СаО вызывает замещение FeO. В результате оно связывает фосфорный ангидрит в другое соединение (CaO)4 х P2O5 + 4 Fe, чего и требовалось добиться.

Чистый Fe высвободился в расплаве, а фосфор образовал шлак, который удаляется с зеркала металла и утилизируется за ненадобностью. Поскольку фосфорный ангидрид преобразует состав шлака, процесс должен идти непрерывно.

Поэтому FeO должен непрерывно пополняться за счет загрузки новых партий железной руды и окалины, наводящих в расплаве железистый шлак.

Особенности второго этапа

Технология производства стали на втором этапе называется кипением стали. Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Реакция окисления происходит более интенсивно при кипении и сопровождается поглощением тепла. Поэтому необходимо создавать постоянный приток тепла в ванну, а также для выравнивания температуры в расплаве.

При такой реакции окисления интенсивно выделяется газ оксида углерода CO, что вызывает бурное кипение в жидком агрегатном состоянии, по этой причине процесс называют кипением. Чтобы излишки углерода интенсивнее преобразовывались в окись, производство качественной стали предусматривает вдувание чистого кислорода и добавление в расплавленную структуру окалины. Поэтому таким важным является качество сырья для производства стали. Все исходные материалы проходят щепетильную проверку.

Немаловажным на этом этапе является вывод серы, благодаря чему повышается качество конечной стали. Используемая в компонентах сера, присутствует не в прямом виде, а в форме сульфида железа FeS.

При высоких температурах компонент также взаимодействует с оксидом СаО, образуя сульфид кальция CaS, который растворяется в шлаке, не соединяясь с железом. Это позволяет беспрепятственно выводить сульфид за пределы ванны.

Конвертерное производство стали

Раскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

- диффузионное;

- осаждающее.

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Процесс раскисления продолжается при затвердевании слитка, в кристаллической структуре которого оксид железа и углерод взаимодействуют. В результате чего вместе с пузырьками азота, водорода он выводится.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

Существуют основные способы получения стали в сталеплавлении.

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Рождение стали

Особенности процесса

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Окисляются C, Cr и Mn, снижая процентное содержание в структуре металла. Окисление сопровождается выделением тепла. Благодаря присутствию шлаков СаО и FeO до разогрева происходит выведение фосфора в самом начале продувки.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Электросталеплавильный способ

Производство стали электрической плавкой обладает рядом неоспоримых преимуществ. Этот способ считается основным при выплавке высококачественных легированных сталей.

Достигаемая при этом высокая температура позволяет выплавлять стали, содержащие тугоплавкие металлы:

- молибден;

- вольфрам;

- ванадий.

Высокое качество достигается практическим отсутствием в сталях фосфора, серы и кислорода. Этот способ также применяется для производства широкой номенклатуры строительных сталей.

Выделение тепла не связано с потреблением окислителя, а происходит в результате преобразования электрической энергии в тепловую. Она выделяется при прохождении электрической дуги или наведения вихревых токов. В зависимости от принципа работы печи подразделяются на электродуговые и индукционные.

Электродуговая печь способна принять одновременно от 3,5 до 270 тонн сырья:

- жидкой стали из конвертеров;

- скрапа;

- железной руды.

Она имеет несколько электродов из графитосодержащего материала, к которым подводится электрическое напряжение. Время плавки составляет до 1,5 часа, при этом температура дуги достигает 6 тыс. градусов.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Схема электросталеплавильной печи

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Виды получаемых сталей по химическому составу

Производимая этими методами сталь делится, в зависимости от химического состава, на две большие группы:

- углеродистую;

- легированную.

Процентное содержание элементов в углеродистой стали:

| Наименование | Fe | С | Si | Mn | S | P |

| Содержание в процентах | до 99,0 | 0,05–2,0 | 0,15–0,35 | 0,3–0,8 | до 0,06 | до 0,07 |

В углеродистых сталях прочность недостаточно сочетается с пластичностью. Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Согласно ГОСТ 5200 выделяют три группы легированных сталей с допустимым содержанием примесей:

- низколегированная не более 2,5%;

- среднелегированная в диапазоне 2,5–10%;

- высоколегированная свыше 10%.

С каждым годом способы плавки усовершенствуются благодаря вводу в строй нового высокотехнологичного оборудования. Это позволяет получать в сталелитейной промышленности высококачественные стали с оптимальным содержанием добавок и металлов.

Видео по теме: Производство чугуна и стали

promzn.ru

Что делают из нефти и стали

Недра нашей земли богаты природными ресурсами. Уже много лет человек добывает их, перерабатывает и использует по своему усмотрению. Одним из самых распространенных и широко применяемых ресурсов является нефть. Нефтяная промышленность хорошо развита во многих странах. Не случайно, это ископаемое называют черным золотом. Саму нефть и продукты ее переработки используют во многих сферах и для производства большого количества товаров. Пользуясь той или иной вещью, мы даже не подозреваем, что в ее состав входят продукты нефтехимии.

Первоначально нефть и ее производную – керосин, использовали исключительно для освещения. Затем ее стали применять для топки паровых котлов и в виде материала для смазки. С развитием технического прогресса и появления двигателей внутреннего сгорания, нефть и продукты ее переработки нашли применение в качестве топлива. На сегодняшний день, это самое ее главное значение. Керосин, дизельное топливо, бензин это лишь малая доля того, что делают из нефти.

Большое значение переработка нефти имеет и в медицине. Возникает вопрос: что делают из нефти, применяемое в этой отрасли? Есть особые сорта нефти, которые уникальны по своему составу. Они имеют соединения, которые идентичны соединениям в витамине D, холестерине и половых гормонах. Еще с древних времен известны целебные свойства нефти. Ее использовали для лечения язв и в качестве болеутоляющего средства. Приготовленными из нефти снадобьями лечили подагру, артрит, ревматизм и различные кожные заболевания. Такая целебная нефть добывается в Азербайджане, где и сейчас применяют ее как лечебное средство.

Практически каждый из нас использовал лекарственные препараты, в состав которых входят нефтепродукты. Но не каждый знает, что делают из нефти, например, аспирин. Многие антисептики приготовлены с использованием продуктов переработки нефти. Хорошо известны свойства нефти в борьбе с микробами, поэтому она входит в состав многих популярных противомикробных препаратов. Антибиотики тоже делаются на основе спиртов и эфиров, которые были выделены из нефти. Не стоит забывать, что продукты переработки нефти используют и для производства хирургических инструментов, катетеров, кислородных масок и многих других подручных материалов.

Многим ли известно, что делают из нефти и некоторые косметические средства? Практически в состав каждого крема входят нефтепродукты. Это все свидетельствует об огромном значении нефти в нашей жизни.

Не менее важным для жизнедеятельности человека является производство стали. Из чего делают сталь? Конечно же, из руды, которую добывают из недр земли. В специальных печах руду плавят и выделяют из нее полезные материалы и шлаки. Сталь имеет широкое применение в каждой отрасли. Перечислить все, что делают из стали невозможно. Сталь используют во всех отраслях промышленности. Ее применяют в автомобилестроении, в медицине. Товары, сделанные из стали мы повсеместно используем в быту. Всевозможная посуда, садовые принадлежности и многие другие вещи мы применяем в повседневной жизни и не задумываемся об их происхождении. Из стали изготавливают прекрасные ножи. Их используют в быту и в качестве сувениров. Всем известна знаменитая булатная сталь, из которой изготавливают холодное оружие. Многие медицинские инструменты делают из стали. Практически в каждом бытовом приборе есть стальные детали.

Значение добычи нефти и производство стали велико в нашей жизни. Если задуматься, что делают из нефти и стали, то получается, что эти продукты важнейшие и крайне необходимые. Главное – это рациональное и бережное их использование, чтобы еще многие поколения могли использовать их для своих нужд.

fb.ru

История изобретения стали | Великие открытия человечества

Сталь — важнейший продукт металлургии железа, представляющий собой сплав железа с углеродом. Уже в VII веке до нашей эры кельты научились получать железо из железной руды. Руду нагревали в открытой печи, используя пламя древесного угля. В результате получался твердый чугун. Однако из-за высокого содержания углерода чугун был хрупкий и непригодный для ковки. Если уменьшить процентное содержание углерода до 2,14%, то получится твердый и крепкий сплав, которому можно придавать различные формы путем ковки и штамповки. Это и была сталь, из которой стали производить инструменты, все виды оружия и различные детали машин. Для снижения содержания углерода и прочих ненужных примесей чугун вновь нагревается до жидкого состояния и подвергается фришеванию. Качества стали улучшаются с добавлением легирующих элементов. Сплав железа (не менее 45%), углерода и легирующих элементов называют легированной сталью.

Но прежде, чем получить стальные изделия, следовало совершить множество трудоемких операций. Вначале из железной руды выплавляли чугун, который превращали в мягкое железо. Полученную железную крицу подвергали длительной проковке, в результате получали нужную стальную деталь, либо только заготовку, которую окончательно обрабатывали на металлорежущих станках. Изначально избыточное количество углерода удаляли из чугуна путем кричного передела. Процесс происходил в открытой печи (кричном горне). На горящий древесный уголь помещали чушки чугуна. Путем вдувания горячего воздуха очищали расплавленный чугун от излишнего углерода. Расплавленный металл собирался на поду горна. Происходило дополнительное удаление углерода путем окисления железистого шлака. Образовавшуюся кашицу (крицу) подвергали ковке для удаления шлака.

Кричный передел существовал с XIV века, в 1784 году английским металлургом Г. Кортом была предложена новая технология получения стали — пудлингование. Согласно этой технологии, чугун плавился в специальной пудлинговой печи без контакта с топливом. Пудлинговая печь позволила заменить дорогостоящий древесный уголь на менее дорогой — каменный. Расплавленный чугун доводили до тестообразного состояния. С целью увеличения доступа кислорода расплавленную массу перемешивали металлическими штангами. Дальше тестообразную крицу проковывали. Правда, процесс получения стали таким методом был трудоемким, медленным и дорогим.

Бессемер усовершенствовал этот процесс и в 1856 году продемонстрировал конвертер, предназначенный для получения жидкой стали. Выходящий из доменной печи чугун поступал в конвертер — резервуар,  на дне которого имелись отверстия для подачи воздуха. Благодаря подвижным опорам конвертер можно было свободно перемещать из горизонтального положения в вертикальное, когда он будет наполнен. Кислород воздуха, вдуваемый через нижние отверстия, соединяется с углеродом, выделяемым при нагревании из чугуна. Когда процесс закончен, конвертер занимает горизонтальное положение и в нем образуется железо, в которое добавляют примеси. Получается сталь, содержащая низкий процент кислорода. Весь процесс занимал мало времени, за 20 минут получалось столько же стали, сколько бы пудлинговая печь выдала за целый день.

на дне которого имелись отверстия для подачи воздуха. Благодаря подвижным опорам конвертер можно было свободно перемещать из горизонтального положения в вертикальное, когда он будет наполнен. Кислород воздуха, вдуваемый через нижние отверстия, соединяется с углеродом, выделяемым при нагревании из чугуна. Когда процесс закончен, конвертер занимает горизонтальное положение и в нем образуется железо, в которое добавляют примеси. Получается сталь, содержащая низкий процент кислорода. Весь процесс занимал мало времени, за 20 минут получалось столько же стали, сколько бы пудлинговая печь выдала за целый день.

В 1864 году был изобретен мартеновский способ выплавки стали, основанный на сходном принципе.  Оба способа получили широкое распространение и позволили получать сталь в неограниченных количествах. Однако они не позволяли получить руду высокого качества из руды, которая содержала фосфор и серу. В 1878 году С. Томас решил эту проблему, добавив в конвертер 10-15% извести. Образовывающиеся шлаки удерживали фосфор и он выгорал с другими ненужными примесями. Полученная сталь была очень высокого качества. Уже в первые несколько лет после применения бессемеровского и мартеновского способов получения высококачественной стали ее выпуск вырос во всем мире на 60%.

Оба способа получили широкое распространение и позволили получать сталь в неограниченных количествах. Однако они не позволяли получить руду высокого качества из руды, которая содержала фосфор и серу. В 1878 году С. Томас решил эту проблему, добавив в конвертер 10-15% извести. Образовывающиеся шлаки удерживали фосфор и он выгорал с другими ненужными примесями. Полученная сталь была очень высокого качества. Уже в первые несколько лет после применения бессемеровского и мартеновского способов получения высококачественной стали ее выпуск вырос во всем мире на 60%.

mirnovogo.ru

Производство стали: технология, способы, процесс

Сталь является одним из самых распространенных материалов на сегодняшний день. Она представляет собой сочетание железа и углерода в определенном процентном соотношении. Существует огромное количество разновидностей этого материала, так как даже незначительное изменение химического состава приводит к изменению физико-механических качеств. Сырье для производства стали сегодня представлено отработанными стальными изделиями. Также было налажено производство конструкционной стали из чугуна. Страны-лидеры в металлургической промышленности проводят выпуск заготовок согласно стандартам, установленным в ГОСТ. Рассмотрим особенности производства стали, а также применяемые методы и то, как проводится маркировка полученных изделий.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье для температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конверторный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Кислородно-конверторный способ

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru