Что такое скорость резания – . .. “Micromake”

alexxlab | 25.05.2019 | 0 | Вопросы и ответы

Скорость резания и подача при токарной обработке

И снова здравствуйте! Сегодня тема моего поста главные движения при токарной обработке такие как скорость резания и подача. Эти две составляющие режимов резания являются основополагающие при токарной обработке металла и других материалов.

Скорость резания и подача при токарной обработке.

Главное движение или скорость резания.

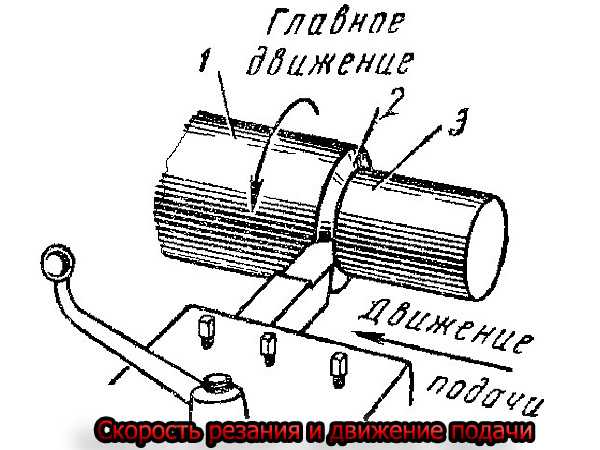

Если мы посмотрим на рисунок который приведен выше то увидим, что главное движение при токарной обработке тел вращения на токарном станке совершает именно заготовка. Она может вращаться как по часовой стрелке так и против. В основном как видим вращение направленно на резец, так как это обеспечивает срезание поверхностного слоя с заготовки и образования стружки.

Вращение заготовке придает шпиндель токарного станка и диапазон оборотов шпинделя (n) достаточно большой и может регулироваться в зависимости от диаметра детали ее материала и применяемого режущего инструмента. При точении в основном это токарные резцы различных видов и назначения.

Скорость резания при токарной обработке рассчитывается по формуле:

где

V — это само главное движение именуемое скорость резани.

П — это постоянная константа которая равняется 3,14

D — диаметр обрабатываемой детали (заготовки).

n — число оборотов шпинделя станка и зажатой в нем детали.

Движение подачи при токарной обработке.

Про движение подачи вы наверное уже поняли. ДА это перемещение режущего инструмента который закреплен в резцедержателе (для данного эскиза). Крепление резцов может быть и другим, но об этом позже 🙂 . Для осуществления подачи на токарном станке используется специальная кинематическая схема шестерен. Если это простое точение то тут не важна синхронизация вращения обрабатываемой заготовки и режущего инструмента, но если вы решите нарезать резьбу то тут все будет по другому. Об этом поговорим в следующих статьях. Если не хотите пропустить их то подписывайтесь на обновления моего блога.

Формулы для расчета движения подачи на токарном станке выглядит по разному,ведь это может быть как подача на оборот так и минутная подача.

Подача на оборот — это расстояние которое проходит режущий инструмент в нашем случае резец за один оборот обрабатываемой детали. В зависимости от вида обработки определение может быть другим. Например при фрезеровании — это расстояние на которое перемещается заготовка относительно фрезы за один ее оборот.

Минутная подача — это расстояние которое проходит резец за одну минуту (что и логично из названия).

Скорость резания и подача. Заключение.

И так можно подвести итог. Сегодня мы с вами узнали про главные движения при токарной обработке такие как скорость резания и подача. Я не ставлю своей целью загрузить вас массой формул и тягомотных определений их вы можете найти в различных книгах про машиностроение и резание металлов, я хочу вам разъяснить основные понятия человеческим и понятным языком. Думаю у нас все получится 🙂 .

На сегодня все. До скорой встречи друзья!

С вами был Андрей!

mextexnologii.ru

Скорость резания и подача | Мир сварки

Скорость резания и подача

Скоростью резания называется путь, пройденный в 1 мин точкой на обрабатываемой поверхности по отношению к режущей кромке инструмента, или скорость главного движения, выраженная в м/мин.

При точении, сверлении, фрезеровании и других операциях, выполняемых на станках с вращательным главным движением, скорость резания определяется по формуле

| 1) |

При строгании, протягивании и других операциях, выполняемых на станках с прямолинейным главным движением,

где

| d | — | диаметр заготовки или инструмента в мм; |

| n | — | число оборотов шпинделя в минуту; |

| L | — | длина хода в мм; |

| Tр | — | время рабочего хода в мин. |

При шлифовании скорость резания измеряется в м/с определяется по формуле

где

| D | — | диаметр шлифовального круга в мм; |

| n | — | число оборотов шлифовального круга в минуту. |

Из уравнения (1) число оборотов шпинделя станка определяется по зависимости

Станки должны обрабатывать значительный диапазон диаметров заготовок или на них может быть применен большой диапазон диаметров инструмента при различных значениях скорости резания.

Следовательно, наименьшее и наибольшее числа оборотов шпинделя устанавливаются такими:

где

| nmin и nmax | — | предельные числа оборотов шпиндели в минуту; |

| vmin и vmax | — | предельные скорости резания в м/мин. |

Одновременно на станках применяются и различные подачи S (инструмента или стола). Подачей называется путь перемещения инструмента за время одного оборота заготовки или инструмента на токарных, сверлильных станках. На фрезерных станках подачей называется перемещение заготовки, отнесенное к одному обороту фрезы, к величине поворота фрезы на 1 зуб, или в единицу времени, и обозначается: Smin – минутная подача (мм/мин), Sn – подача при повороте фрезы на 1 оборот; Sz – подача при повороте фрезы на 1 зуб. На шлифовальных станках применяется минутная подача стола с заготовкой или минутная подача шлифовального круга. Максимальные (Smax) и минимальные (Smin) величины подач устанавливаются по режимам резания.

ЛИТЕРАТУРА

- Металлорежущие станки инструментального производства / Д.А. Локтев. Машиностроение. 1967. – 327 с.

weldworld.ru

Режимы резания при токарной обработке – таблица расчета скорости

Обработка металлических и иных поверхностей с помощью токарного станка стала неотъемлемой частью повседневной жизни в индустрии. Многие технологии видоизменились, некоторые упростились, но суть осталась прежняя – правильно подобранные режимы резания при токарной обработке обеспечивают необходимый результат. Процесс включает в себя несколько составляющих:

- мощность;

- частота вращения;

- скорость;

- глубина обработки.

Ключевые моменты изготовления

Существует ряд хитростей, которых необходимо придерживаться во время работы на токарном станке:

- фиксация заготовки в шпиндель;

- точение с помощью резца необходимой формы и размера. Материалом для металлорежущих основ служит сталь или иные твердосплавные кромки;

- снятие ненужных шаров происходит за счет разных оборотов вращения резцов суппорта и непосредственно самой заготовки. Иными словами, создается дисбаланс скоростей между режущими поверхностями. Второстепенную роль играет твердость поверхности;

- применение одной из нескольких технологий: продольная, поперечная, совмещение обеих, применение одной из них.

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей. Особенно больших диаметров из металлических заготовок;

- лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы. Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Режимы работы

Заготовка из каждого конкретного материала требует соответствия режима резки при токарной обработке. От правильности подборки зависит качество конечного изделия. Каждый профильный специалист в своей работе руководствуется следующими показателями:

- Скорость, с которой вращается шпиндель. Главный акцент делается на вид материала: черновой или чистовой. Скорость первого несколько меньше, нежели второго. Чем выше обороты шпинделя, тем ниже подача резца. В противном случае плавление металла неизбежно. В технической терминологии это называется «возгорание» обработанной поверхности.

- Подача – выбирается в пропорциональном соотношении со скоростью шпинделя.

Резцы подбираются исходя из вида заготовки. Выточка с помощью токарной группы самый распространенный вариант, несмотря на наличие иных видов более совершенного оборудования.

Это обосновывается невысокой стоимостью, высокой надежностью, длительным сроком эксплуатации.

Как вычисляется скорость

В инженерной среде расчет режимов резания исчисляют с помощью следующей формулы:

V = π * D * n / 1000,

где:

V – скорость резки, исчисляемая в метрах за минуту;

D – диаметру детали или заготовки. Показатели следует преобразовать в миллиметры;

n – величина оборотов за минуту времени обрабатываемого материала;

π – константе 3,141526 (табличное число).

Иными словами, скорость резания это тот отрезок пути, который проходит заготовка за минуту времени.

Например, при диаметре 30 мм скорость резки будет равна 94 метра за минуту.

При возникновении необходимости вычислить величину оборотов, при условии определенной скорости, применяется следующая формула:

N = V *1000/ π * D

Эти величины и их расшифровка уже известны по предыдущим операциям.

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Третий способ вычисления скорости

- V фактическое = L * K*60/T резания;

- где L – длина полотна, преображенная в метры;

- K – количество оборотов за время резания, исчисляемое в секундах.

Например, длина равна 4,4 метра, 10 оборотов, время 36 секунд, итого.

Скорость равна 74 оборота в минуту.

Видео: Понятие о процессе резания

promzn.ru

Скорость резания при фрезеровании, точении и других видах механической обработки деталей

Расчет режимов резания – это важнейший этап при изготовлении любой детали. Очень важно, чтобы он был рациональным. Это обуславливается тем, что для различных механических операций необходимо индивидуально подбирать скорость резания, частоту вращения шпинделя, величину подачи, а также толщину снимаемого слоя. Рациональный режим – это такой, во время которого затраты на производство будут минимальными, а качество полученного изделия – максимально точным.

Основные принципы расчетов

Для того чтобы изготовить деталь с необходимыми размерами и классом точности, в первую очередь выполняют ее чертеж и расписывают маршрутную технологию. Кроме того, очень важно выбрать правильную заготовку (поковка, штамповка, прокат) и необходимый материал, из которого будет изготавливаться изделие. Выбор режущего инструмента – также довольно важная задача. Для каждой отдельной операции выбирается необходимый инструмент (резец, фреза, сверло, зенкер).

Помимо этого, для каждого пункта, написанного в маршрутной технологии, выполняется отдельный процесс, даже если он применяется к одной и той же рабочей поверхности. Например, нужно сделать отверстие D = 80 мм и нарезать внутреннюю метрическую резьбу с шагом Р = 2 мм. Для каждой из операций нужно отдельно подобрать такие значения, как глубина резания, скорость резания, число оборотов, а кроме того, подобрать режущий инструмент.

Требуемое качество поверхности

Важно учитывать также и вид обработки (чистовая, черновая и получистовая), ведь выбор коэффициентов в расчетах зависит от этих параметров. Как правило, во время черновой обработки скорость резания гораздо больше, чем при чистовой. Это объясняется так: чем лучше качество обрабатываемой поверхности, тем меньше должна быть её скорость. Интересно, что при точении титановых сплавов величина шероховатости увеличивается при высоких показателях, так как в зоне обработки возникают сильные колебания, а вот на параметры Ra и Rz она абсолютно не влияет.

Факторы, влияющие на скорость резания при фрезеровании и других операциях

На выбор расчетов влияет огромное количество факторов. Все они отличаются между собой в зависимости от вида обработки детали. Например, для рассверливания отверстий, можно выбрать подачу в два раза больше, чем для сверления. Кроме того, этот показатель при обработке без ограничивающих факторов выбирают максимально допустимым, согласно прочности используемого инструмента. При строгании и прорезании пазов в основную формулу режима резания добавляют коэффициент, который учитывает ударную нагрузку – Kv.

При нарезании резьбы очень важно обращать внимание на выбор режущего инструмента, так как при использовании резца в упор необходим ручной отвод, а значит, и скорость должна быть минимальной.

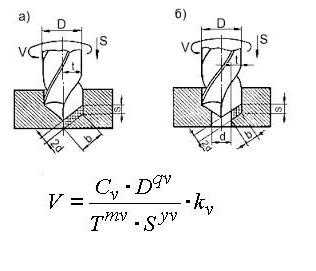

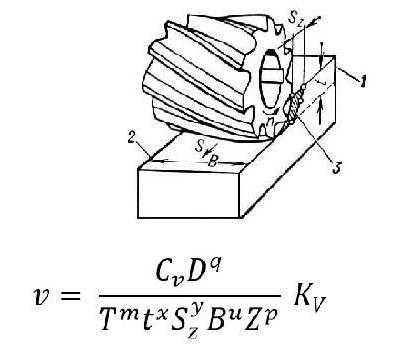

Скорость резания при фрезеровании зависит от диаметра рабочего инструмента (D) и ширины поверхности (В). Более того, при обработке стальных поверхностей торцевыми фрезами обязательно располагать заготовку несимметрично относительно режущего инструмента. Если же пренебречь данным правилом, то её стойкость может значительно снизиться.

Это очень важный показатель, который влияет на расчет скорости резания. Он обозначает период работы режущего инструмента до момента его затупления. Период стойкости увеличивают при многоинструментальной обработке.

Основные формулы

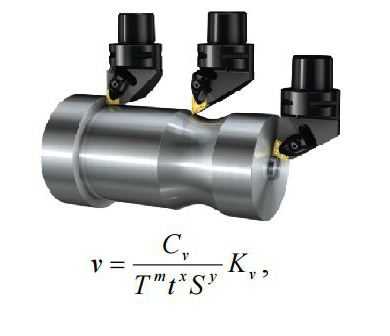

Скорость резания при любой операции в первую очередь зависит от выбранного режущего инструмента, от материала заготовки, от глубины и величины подачи. На ее формулу влияет и способ механической обработки. Определить скорость резания можно как табличным методом, так и при помощи расчета. Так, при растачивании, а также наружном, поперечном и продольном точении используют указанную ниже формулу.

Чем данный расчет отличается от остальных? При фасонном точении, прорезании и отрезании глубина резания не учитывается. Но в некоторых случаях может также браться такая величина, как ширина прореза. Напрмер, при обработке вала шириной будет считаться её диаметр, а при вытачивании канавки – её глубина. За счет того что при прорезании выполнить отвод резца достаточно трудно, подачу выбирают не больше 0,2 мм/об, а скорость резания – 10–30 мм/мин. Также можно выполнить расчет по другой формуле.

При сверлении, зенкеровании, рассверливании и развертывании очень важно правильно определить скорость резания и подачу. При слишком больших значениях режущий инструмент может “сгореть” или же сломаться. Для вычислений при сверлении используется формула, приведенная ниже.

Скорость резания при фрезеровании зависит от диаметра фрезы, количества зубьев и ширины обрабатываемой поверхности. Выбираемая глубина обуславливается жесткостью и мощностью станка, а также припусками на сторону. Значение стойкости фрезы зависит от её диаметра. Так, если D = 40-50 мм, то Т = 120 мин. А когда D находится в диапазоне 55–125 мм, показатель T равняется 180 мин. Скорость резания при фрезеровании имеет формулу, приведенную на фото.

Обозначения:

Cv – коэффициент, который зависит от механических свойств обрабатываемой поверхности.

Т – стойкость режущего инструмента.

S – величина подачи.

t – глубина резания.

B – ширина фрезерования

z – число зубьев фрезы.

D – диаметр, обрабатываемого отверстия (в некоторых случаях режущего инструмента, например, сверла)

m, x, y – показатели степеней (выбираются из таблиц), которые определяются для конкретных условий резания и, как правило, имеют значения m=0,2; х=0,1; у= 0,4.

Kv – поправочный коэффициент. Он необходим, так как вычисления проводятся при помощи коэффициентов, взятых из таблиц. Его использование позволяет получить действительное значение скорости резания с учетом определенных значений упомянутых выше факторов.

Табличный и программный способ

Поскольку выполнения расчетов – это достаточно трудоёмкий процесс, в специализированной литературе и на различных интернет-ресурсах существуют специальные таблицы, в которых уже указываются необходимые параметры. Кроме того, существуют программы, которые сами выполняют расчет режимов резания. Для этого выбирается необходимый вид механической обработки и вводятся такие показатели, как материал заготовки и режущего инструмента, необходимые размеры, глубина, квалитеты точности. Программа сама рассчитывает скорость резания при точении, подачу и частоту вращения.

fb.ru

Режимы резания при фрезеровании | Фрезерование металла

Расчет режимов фрезерования заключается в определении скорости резания, частоты вращения фрезы, и выбора подачи. При фрезеровании различают два основных движения: вращение фрезы вокруг своей оси – главное движение и перемещение заготовки относительно фрезы – движение подачи. Скорость вращения фрезы называют скоростью резания, а скорость перемещения детали – подачей. Скорость резания при фрезеровании – это длина пути (в

Скорость резания легко определить, зная диаметр фрезы и частоту ее вращения (число оборотов в минуту). За один оборот фрезы режущая кромка зуба пройдет путь, равный длине окружности, имеющей диаметр D:

l = πD, где l – путь режущей кромки за один оборот фрезы.

Длина пути

Длина пути, пройденная кромкой зуба фрезы в единицу времени,

L = ln = πDn, где n – частота вращения, об/мин.

Скорость резания

Принято обозначать диаметр фрезы в миллиметрах, а скорость резания в метрах в минуту (м/мин), поэтому написанную выше формулу можно записать в виде:

Частота вращения фрезы

В производственных условиях часто требуется определить необходимую частоту вращения фрезы для получения заданной скорости, резания. В этом случае используют формулу:

Подача при фрезеровании

При фрезеровании различают подачу на зуб, на оборот и минутную подачу. Подачей на зуб Sz называют расстояние, на которое перемещается заготовка (или фреза) за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. Подачей на оборот S0 называют расстояние, на которое перемещается обрабатываемая деталь (или фреза) за время одного полного оборота фрезы:

S0 = Sz Z

Минутная подача

Минутной подачей Sм называют расстояние, на которое перемещается заготовка (или фреза) в процессе резания за 1 мин. Минутная подача измеряется в мм/мин:

Sм = S0n, или Sм = Sz Zn

Определение времени фрезерования детали

Зная минутную подачу, легко подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности обработки. Глубиной резания t называют расстояние (в мм) между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно обработанной поверхности, или толщину слоя металла, снимаемого за один проход фрезы.

Скорость резания, подача и глубина резания являются элементами режима резания. При наладке станка устанавливают глубину резания, подачу и скорость резания, исходя из возможностей “режущего инструмента, способа фрезерования обрабатываемого материала и особенностей обработки. Чем большее количество металла в единицу времени фреза снимает с заготовки, тем выше будет производительность фрезерования. Естественно, что производительность фрезерования при прочих равных условиях будет повышаться с увеличением глубины резания, подачи или скорости резания.

Похожие материалы

Режим резания при токарной обработке: элементы и понятие резания

Одним из многофункциональных способов обработки металлов является точение. С его помощью осуществляется черновая и чистовая отделка в процессе изготовления или ремонта деталей. Оптимизация процесса и эффективная качественная работа достигается путем рационального подбора режимов резания.

Особенности процесса

Токарная отделка осуществляется на специальных станках с помощью резцов. Главные движения выполняются шпинделем, который обеспечивает вращение закрепленного на нем объекта. Движения подачи совершаются инструментом, который закреплен в суппорте.

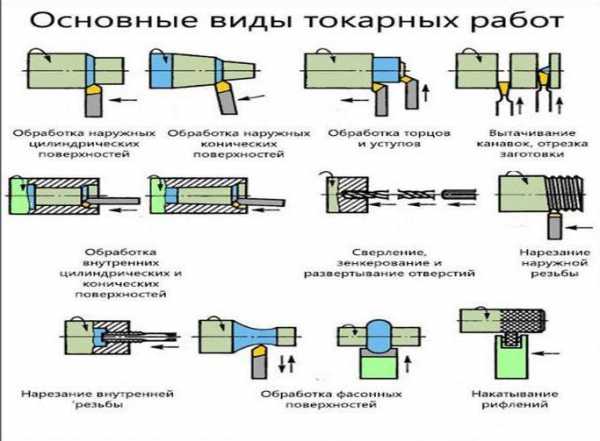

К основным видам характерных работ относятся: торцевое и фасонное обтачивание, растачивание, обработка углублений и канавок, подрезание и отрезание, оформление резьбы. Каждый из них сопровождается производительными движениями соответствующего инвентаря: проходных и упорных, фасонных, растачивающих, подрезных, отрезных и резьбовых резцов. Разнообразный типаж станков позволяет обрабатывать мелкие и очень крупные объекты, внутренние и внешние поверхности, плоские и объемные заготовки.

Основные элементы режимов

Режим резания при токарной обработке – это комплекс параметров работы металлорежущего станка, направленный на достижение оптимальных результатов. К ним относятся следующие элементы: глубина, подача, частота и скорость вращения шпинделя.

Глубина – это толщина металла, снимаемая резцом за один проход (t, мм). Зависит от заданных показателей чистоты и соответствующей шероховатости. При черновом точении t = 0,5-2 мм, при чистовом – t = 0,1-0,5 мм.

Подача – расстояние перемещения инструмента в продольном, поперечном или прямолинейном направлении относительно одного оборота обрабатываемой детали (S, мм/об). Важными параметрами для ее определения являются геометрические и качественные характеристики токарного резца.

Частота вращения шпинделя – количество оборотов главной оси, к которой крепится заготовка, осуществляемое за период времени (n, об/с).

Скорость – ширина прохода за одну секунду с соответствием заданной глубины и качества, обеспеченная частотой (v, м/с).

Сила точения – показатель расходуемой мощности (P, Н).

Частота, скорость и сила – важнейшие взаимосвязанные элементы режима резания при токарной обработке, которые задают и оптимизационные показатели отделки конкретного объекта, и темп работы всего станка.

Исходные данные

С точки зрения системного подхода процесс точения можно рассматривать как слаженное функционирование элементов сложной системы. К ним относятся: токарный станок, инструмент, заготовка, человеческий фактор. Таким образом, на эффективность этой системы влияет перечень факторов. Каждый из них учитывается тогда, когда необходимо рассчитать режим резания при токарной обработке:

- Параметрические характеристики оборудования, его мощность, тип регулирования вращения шпинделя (ступенчатое или бесступенчатое).

- Способ крепления заготовки (с помощью планшайбы, планшайбы и люнета, двух люнетов).

- Физические и механические свойства обрабатываемого металла. Учитывается его теплопроводность, твердость и прочность, тип производимой стружки и характер ее поведения относительно инвентаря.

- Геометрические и механические особенности резца: размеры углов, державки, радиус при вершине, размер, тип и материал режущей кромки с соответствующей теплопроводностью и теплоемкостью, ударной вязкостью, твердостью, прочностью.

- Заданные параметры поверхности, в том числе ее шероховатость и качество.

Если все характеристики системы учтены и рационально просчитаны, становится возможным достижение максимальной эффективности ее работы.

Критерии эффективности точения

Детали, изготавливаемые с помощью токарной отделки, являются чаще всего составляющими ответственных механизмов. Требования выполняются с учетом трех основных критериев. Наиболее важным является максимальное выполнение каждого из них.

- Соответствие материалов резца и обтачиваемого объекта.

- Оптимизация между собой подачи, скорости и глубины, максимальная производительность и качество отделки: минимальная шероховатость, точность форм, отсутствие дефектов.

- Минимальные затраты ресурсов.

Порядок расчета режима резания при токарной обработке осуществляется с высокой точностью. Для этого существует несколько различных систем.

Способы вычисления

Как уже было сказано, режим резания при токарной обработке требует учета большого количества разных факторов и параметров. В процессе развития технологии многочисленные ученые умы разработали несколько комплексов, направленных на вычисление оптимальных элементов режимов резания для различных условий:

- Математический. Подразумевает точный расчет по существующим эмпирическим формулам.

- Графоаналитический. Совмещение математического и графического методов.

- Табличный. Выбор значений, соответствующих заданным условиям работы, в специальных комплексных таблицах.

- Машинный. Использование программного обеспечения.

Наиболее подходящий выбирается исполнителем в зависимости от поставленных задач и массовости производственного процесса.

Математический метод

Аналитически вычисляются режимы резания при токарной обработке. Формулы существуют более и менее сложные. Выбор системы определяется особенностями и требуемой точностью результатов просчетов и самой технологии.

Глубина рассчитывается как разность толщины заготовки до (D) и после (d) обработки. Для продольных работ: t = (D – d) : 2; а для поперечных: t = D – d.

Допустимая подача определяется поэтапно:

- цифры, которые обеспечивают необходимое качество поверхности, Sшер;

- подача с учетом характеристик инструмента, Sр;

- значение параметра, учитывающее особенности закрепления детали, Sдет.

Каждое число вычисляется по соответствующим формулам. В качестве фактической подачи выбирают наименьшую из полученных S. Также существует обобщающая формула, учитывающая геометрию резца, заданные требования к глубине и качеству точения.

- S = (Cs*Ry*ru) : (tx*φz2), мм/об;

- где Cs – параметрическая характеристика материала;

- Ry – заданная шероховатость, мкм;

- ru – радиус при вершине токарного инструмента, мм;

- tx – глубина точения, мм;

- φz – угол при вершине резца.

Скоростные параметры вращения шпинделя считаются по различным зависимостям. Одна из фундаментальных:

v = (Cv*Kv) : (Tm*tx*Sy), м/мин, где

- Cv – комплексный коэффициент, обобщающий материал детали, резца, условия процесса;

- Kv – дополнительный коэффициент, характеризующий особенности точения;

- Tm – стойкость инструмента, мин;

- tx – глубина резания, мм;

- Sy – подача, мм/об.

При упрощенных условиях и с целью доступности расчетов, скорость токарной обработки заготовки можно определить:

V = (π*D*n) : 1000, м/мин, где

- n – частота вращения шпинделя станка, об/мин.

Используемая мощность оборудования:

N = (P*v) : (60*100), кВт, где

- где P – сила резания, Н;

- v – скорость, м/мин.

Приведенная методика является очень трудоемкой. Существует большое разнообразие формул различной сложности. Чаще всего сложно правильно подобрать нужные, чтобы произвести расчет режимов резания при токарной обработке. Пример наиболее универсальных из них приведен тут.

Табличный метод

Суть этого варианта состоит в том, что показатели элементов находятся в нормативных таблицах в соответствии с исходными данными. Существует перечень справочников, в которых приведены значения подач в зависимости от параметрических характеристик инструмента и заготовки, геометрии резца, заданных показателей качества поверхности. Есть отдельные нормативы, вмещающие в себе предельно допустимые ограничения для различных материалов. Отправные коэффициенты, необходимые для расчета скоростей, также содержатся в специальных таблицах.

Такая методика используется обособленно или одновременно с аналитической. Она удобна и точна в применении для несложного серийного производства деталей, в индивидуальных мастерских и в домашних условиях. Она позволяет оперировать цифровыми значениями, используя минимум усилий и исходных показателей.

Графоаналитический и машинный методы

Графический способ является вспомогательным и основан на математических расчетах. Вычисленные результаты подач наносятся на график, где расчерчивают линии станка и резца и по ним определяют дополнительные элементы. Этот метод – очень сложная комплексная процедура, которая является неудобной для серийного производства.

Машинный способ – точный и доступный вариант для опытного и начинающего токаря, разработанный для того, чтобы вычислять режимы резания при токарной обработке. Программа предоставляет наиболее точные значения в соответствии с заданными исходными данными. Они обязательно должны включать:

- Коэффициенты, характеризующие материал обрабатываемой детали.

- Показатели, соответствующие особенностям инструментального металла.

- Геометрические параметры токарных резцов.

- Числовое описание станка и способов закрепления заготовки на нем.

- Параметрические свойства обрабатываемого объекта.

Сложности могут возникать на этапе числового описания исходных данных. Правильно задав их, можно быстро получить комплексный и точный расчет режимов резания при токарной обработке. Программа может содержать неточности работы, однако они менее значительны, чем при ручном математическом варианте.

Режим резания при токарной обработке – важная расчетная характеристика, определяющая ее результаты. Одновременно с элементами выбираются инструменты и охлаждающе-смазывающие вещества. Полный рациональный подбор этого комплекса – показатель опытности специалиста или его упорности.

fb.ru

Режим резания при токарной обработке :: SYL.ru

Токарная обработка металла – это трудоемкая и востребованная слесарная операция. Для того чтобы обеспечить производительность труда, высокое качество изготавливаемой детали и её низкую стоимость, выполняют расчет режима резания. Из данной статье вы узнаете, как правильно его рассчитывать и какие данные использовать при вычислениях.

Что такое режим резания

Чаще всего под этим термином имеют в виду вычисление глубины, подачи и скорости резания. Это основные параметры, без которых выточить деталь невозможно. Кроме того, также в расчет могут входить припуски на обработку, частота вращения шпинделя, масса заготовки и другие элементы обработки, которые оказывают влияние на условия протекания процесса точения.

Рассчитать режим резания можно несколькими способами. Первый и самый точный – это аналитический, и он предполагает собой использование эмпирических формул. Второй способ – табличный. Для его осуществления требуется изучение и анализ большого количества информации из различных справочников. Кроме того, для расчета режимов резания также могут быть использованы различные программы. Они значительно упрощают вычисление. Для этого требуется только ввести все известные параметры, и программа сама выполнит расчет.

Для чего необходимо выполнять расчет

Технологический маршрут обработки детали или поверхности включает в себя наименования необходимых операций и состоит из переходов. Для каждого из них необходимо рассчитать режим резания, определить оборудование, на котором будет производиться обработка, выбрать режущий инструмент, сделать чертеж и назначить необходимые размеры. Это необходимо для того, чтобы минимизировать затраты на производство и получить качественную деталь. Так, не выполнив расчет режима резания при точении, можно как сломать режущий инструмент, так и повредить деталь. Все это принесет убытки компании или предприятию, где выполнялась обработка. Выполнив расчет глубины, скорости резания и подачи, токарь с легкостью сможет выполнить свою работу.

Режущий инструмент при токарной обработке

Токарная работа выполняется на токарных станках при помощи резцов. Их существует огромное множество. Они классифицируются по виду обработки, по материалу, по виду конструкции. Отрезной резец – один из самых популярных. Из названия становится понятным, что он предназначен для отрезания торцов под прямым углом. Еще один наиболее популярный – расточной. Он предназначен для растачивания отверстий. Глубина резания для такого резца равна величине отгиба его рабочей части. Выбор режущего инструмента, прежде всего, зависит от требуемой операции и материала заготовки. Так, например, для чугунных изделий рекомендуется выбирать вольфрамовые резцы (ВК6М,ВК2, ВК3), для ковочных и жаропрочных сталей – титано-тантало-вольфрамовые (ТТ20К9, ТТ8К6, Т14К8). Чаще всего для обработки обычной стали используют инструмент из быстрорежущей стали (Р18,Р9) и с добавлением легирующих элементов (Р18К5Ф2, Р6МЗ, Р18Ф2). Кроме того, возможно применение резцов из углеродистой стали (У10А и У12А), однако следует учитывать, что при нагревании этого материала выше 200 °С он теряет стойкость и становится непригодным для дальнейшей работы. Режимы резания при обработке поверхностей обязательно учитывают режущий инструмент и его материал.

С чего начать

Прежде чем приступить к расчету режимов резания, необходимо выбрать режущий инструмент и определить, из какого материала выполнена его режущая часть и сама заготовка. Так, для хрупких металлов выбирают наименьшие значения. Кроме того, нужно знать, что при точении деталь нагревается и если скорость резания будет слишком высокая, из-за повышения температуры может деформироваться сама деталь. Далее, определяют вид обработки (черновая, чистовая). Для этих двух операций режим резания существенно отличается. Для чистовой обработки выбирают наименьшие допустимые значения, для получения необходимого класса точности. В зависимости от толщины срезаемого слоя также выбирают и количество проходов, за которые будет обработана поверхность.

Глубина

Одним из важных элементов режима резания является толщина срезаемого слоя за один проход – глубина. Если выполняется подрезание торца, то за глубину необходимо принимать всю снимаемую поверхность – её диаметр. Как уже было сказано ранее, немаловажным является и количество проходов. Они рассчитываются в зависимости от припусков на обработку. При этом около 60 % уходит на черновую обработку, 20-30 % – на получистовую и на чистовую (последний проход) – 10-20 %. Для цилиндрических поверхностей глубина резания t завит от диаметров детали. Так, расчет выполняют по формуле t = (D – d) / 2. Для плоских деталей, в расчете вместо диаметра используют длину. Для черновой обработки глубина принимается больше 2 мм, при получистовом – 1-2 мм, а при чистовом 0,3-1 мм. В целом, конечно же, этот параметр зависит от необходимого качества получаемой поверхности. Чем меньший класс точности необходим, тем меньшая должна быть глубина резания и тем больше будет проходов.

Подача

Величина перемещения резца за один оборот заготовки именуется подачей. При черновом точении этот параметр выбирается максимально допустимым. При чистовой обработке величина подачи будет зависеть от требуемого квалитета шероховатости. Конечно же, подача зависит и от глубины резания и размера детали. Чем меньше деталь, тем меньшее число необходимо выбрать. Что же касается срезаемого слоя, то чем он больше, тем подача меньше. Для удобства существуют специальные таблицы. В них можно увидеть зависимость величины этого значения от других параметров. Кроме уже вышеописанных элементов, иногда требуется знать размер державки резца, так он также влияет на величину подачи. При выборе этого параметра существуют и определенные исключения. Так, при токарных режимах резания с ударными нагрузками, значение из таблицы необходимо умножить на коэффициент 0,85. А если обрабатывается жаропрочная сталь, то подача не должна превышать 1 мм/об.

Скорость резания

Еще один важный элемент режимов резания – это скорость. В первую очередь она зависит от выполняемой операции. Например, отрезание торца можно производить на достаточно высокой скорости. Режимы резания при сверлении и точении весьма отличаются. По этой причине перед выполнением расчета необходимо точно знать название слесарной операции, используемый инструмент и материал заготовки. При токарной обработке для вычисления скорости диаметр детали умножают на количество её оборотов в минуту и на π. Полученное число делят на 1000. Как уже говорилось ранее, используя табличный метод можно не выполняя расчет подобрать скорость резания.

Проверка режима резания

После того как подача, глубина и скорость резания назначены, их необходимо проверить. Полученные значения не должны превышать те, которые записаны в паспорте станка. В противном случае при точении может быть поврежден не только режущий инструмент, но и сам станок.

Первый и самый важный показатель, который необходимо проверить, – это мощность двигателя станка и её необходимо вычислить по формуле: P x V / 1000, где Р – это сила резания, а V – уже рассчитанная действительная скорость резания. Теперь полученную мощность необходимо сравнить с допустимой по паспорту станка. Если она не превышает это значение, значит, расчет выполнен верно. Можно приступать к обработке. Если же расчетная мощность больше паспортной, то необходимо корректировать скорость резания, подачу и глубину.

www.syl.ru