Что тверже нержавейка или сталь – Посуда из нержавеющей стали: особенности выбора и ухода. Что тверже нержавейка или сталь

alexxlab | 22.04.2016 | 0 | Вопросы и ответы

кому и для чего нужны оба вида

В этом материале не решается вопрос о том, какая сталь «лучше». Это устаревшая формулировка, которой не один десяток лет, и она некорректна: для каждого случая выбор свой. Поэтому мы просто и непредвзято рассмотрим характеристики обеих сталей и их пригодность для конкретных целей.

Здесь мы будем употреблять единый термин «углеродистая сталь» для средне- и высокоуглеродистых видов. Между собой они отличаются, но при сравнении с так называемой нержавейкой эта разница нам не важна.

Просто и доступно про углеродку и нержавейку

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

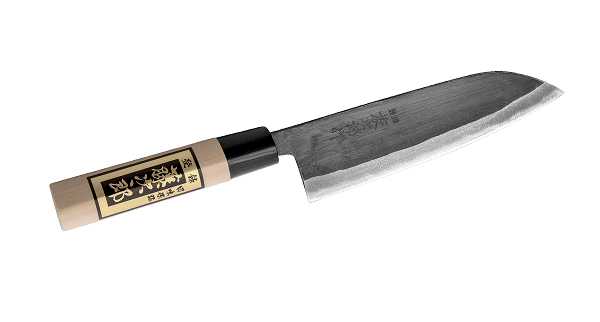

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

Что имеем по факту?

- Любая сталь содержит какое-то количество углерода. Соответственно, углеродистая – в большей степени, но и в так называемой нержавейке этот элемент тоже присутствует.

- Почти любая сталь ржавеет. Нержавеющая – тоже (при совсем суровых условиях).

Почему названные материалы ржавеют с разной скоростью?

- Железо в составе углеродистой стали быстро окисляется, когда углерод контактирует с кислородом в составе воздуха или воды.

- В нержавеющей стали есть присадки (хром, молибден), которые делают ее более устойчивой к окислению и, соответственно, коррозии.

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность. Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

- Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.

По всем перечисленным характеристикам и на форумах, и в литературе есть расхождения (особенно касательно заточки – и трудозатрат на нее, и времени, которое клинок ее держит). Дело в том, что на практике мало кто испытывает чистую сталь того или другого вида: чаще всего клинок обработан каким-либо способом или от коррозии, или от механических повреждений. Это здорово искажает объективную картину.

Важный момент: проблема с коррозией у углеродки решается обработкой клинка, а вот проблема режущих свойств у нержавейки пока никак не решена полностью.

***

Если мы готовы регулярно ухаживать за ножом, то есть держать его в чистоте и сухости, то для многих целей подойдет клинок из углеродистой стали – он подарит нам куда более комфортную работу за счет «резучего» лезвия. Если нам нужен просто надежный кухонный или охотничий нож, которому мы не готовы уделять много времени, стоит выбрать нержавеющую сталь.

www.tojiro.ru

Бытует мнение, что нержавеющий крепеж менее прочный, чем крепеж из углеродистых сталей, так ли это?

Отчасти это так, и связано в первую очередь с химическим составом нержавеющих сталей. Их можно отнести к группе высоколегированных сплавов на основе железа, где суммарная массовая доля легирующих элементов по ГОСТ 5632-2014 должна быть не менее 10%. В аустенитных сплавах марки А2 или А4 по ГОСТ ISO 3506-2014 содержание легирующих элементов ещё больше: ≈30%. Это необходимо для требуемой от них повышенной коррозионной стойкости.

Значительная разница между составом сплавов обуславливает заметные различия в механических свойствах между «обычными» углеродистыми сталями и коррозионно-стойкими сталями аустенитного класса.

На нормативном уровне их свойства заданы в соответствующих стандартах:

– серия стандартов ГОСТ ISO 898–2014 «Механические свойства крепёжных изделий из углеродистых и легированных сталей»;

– серия стандартов

Для структурирования крепежа по их механическим свойствам стандартами вводятся такие понятия как класс прочности или класс твёрдости в зависимости от типа изделия.

Классы прочности присваивают крепёжным изделиям, эксплуатация которых предусматривает работу на растяжение: болты, винты и шпильки, или на сжатие – гайки.

Классы их прочности определяют двумя нормативными свойствами:

1) предел прочности на растяжение Rm (временное сопротивление) – максимальная величина механических напряжений, выше которых происходит разрушение материала;

2) условный предел текучести Rp0,2 – величина механических напряжений, при которых после снятия нагрузки остаточная пластическая деформация материала составляет 0,2%. Эта величина условно отображает границу между зонами упругой и пластической работы крепёжного изделия. Напряжения выше этого значения вызывают необратимые деформации материала, у резьбовой шпильки, в первую очередь – это смятие резьбы.

Классы прочности и соответствующие им механические свойства болтов, винтов и шпилек из коррозионно-стойких нержавеющих сталей регламентированы стандартом ГОСТ ISO 3506-1-2014:

Значения предела прочности на растяжение Rm и условного предела текучести Rp0,2 болтов, винтов и шпилек из аустенитных, мартенситных и ферритных марок сталей по ГОСТ ISO 3506-1–2014

|

Класс стали |

Марка стали |

Класс |

Rmа), не менее, МПа |

Rр0,2а), не менее, МПа |

|

Аустенитные |

А1, А2, А3, А4, А5 |

50 |

500 |

210 |

|

70 |

700 |

450 |

||

|

80 |

800 |

600 |

||

|

a) Напряжения растяжения рассчитывают по площади расчетного сечения болта. |

||||

Механические характеристики болтов, винтов и шпилек из углеродистых сталей, в зависимости от класса прочности, задаёт ГОСТ ISO 898-1–2014:

Значения предела прочности на растяжение Rm и пределов текучести ReL, Rp0,2 и Rpf

|

Механические свойства |

Класс прочности |

|||||||||

|

4.5 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8 |

9.8 |

10.9 |

12.9 |

||

|

d≤16 мм |

d>16 мм |

|||||||||

|

Предел прочности на растяжение Rm, не менее, МПа |

400 |

420 |

500 |

520 |

600 |

800 |

830 |

900 |

1000 |

1200 |

|

Нижний редел текучести ReL, не менее, МПа |

240 |

– |

300 |

– |

– |

– |

– |

– |

– |

– |

|

Условный предел текучести при остаточном удлинении Rp0,2 , не менее, МПа |

– |

– |

– |

– |

– |

640 |

660 |

720 |

940 |

1100 |

|

Условный предел текучести при остаточном удлинении 0,0048d для полноразмерного крепежного изделия Rpf, не менее, МПа |

– |

340* |

– |

420* |

480* |

– |

– |

– |

– |

– |

|

* Для классов прочности 4.8, 5.8 и 6.8 значения Rpfmin находятся в стадии исследования. Значения, приведенные во время публикации стандарта, предназначены только для расчета коэффициента пробной нагрузки. Они не являются результатами испытаний. |

||||||||||

Сравнивая приведенные выше таблицы, можно сделать вывод, что классы прочности коррозионно-стойких и углеродистых сталей заметно разнятся. И отличает их не только обозначение классов прочности: А2-70, А4-70, А4-80 и т.д. – для нержавеющих и 8.8, 10.9, 12,9 и т.д. – для обычных сталей. Крепёжные изделия из коррозионно-стойких аустенитных сплавов обладают большей пластичностью по сравнению с аналогичными изделиями из углеродистых сталей. Поэтому при близких значениях временного сопротивления, нержавеющий крепёж отличается меньшим пределом текучести. Это значит, что такие метизы подвержены пластическим (необратимым) деформациям при более низких нагрузках.

Этим собственно и объясняется сложившееся мнение, что «нержавеющий крепёж менее прочный, чем крепёж из углеродистых сталей».

Поэтому при расчёте резьбового соединения из коррозионно-стойких сталей важно учитывать их прочностные характеристики, заданные российскими стандартами

Подробнее о классах прочности и твёрдости крепёжных изделий из коррозионно-стойких сталей Вы можете ознакомиться на сайте BEST-Крепёж в разделе Справочник.

www.best-krepeg.ru

Легированная сталь это нержавейка или нет

По статистике примерно пятая часть всего годового производства стали в мире уходит на замену стальных деталей, поврежденных ржавчиной. Это составляет значительные экономические потери, большей части которых можно было бы избежать, добавляя в сталь специфические элементы, значительно улучшающие ее свойства: хром (Cr), вольфрам (W), никель (Ni), ванадий (V), молибден (Mo) , кремний (Si), марганец (Mn) и др. Данный вид стали называется — Легированной. Изменение химического состава приводит к изменению структуры стали и ее свойств. Легированная сталь приобретает свойства, которых нет у обычной углеродистой стали, и исключает ее недостатки. Изделия из нержавеющей стали экологичны, соответствуют всем требованиям и нормам гигиены, поэтому также нашли широкое применение при производстве кухонной посуды. По химическому составу различают низко-, средне- и высоколегированную сталь.

Остановимся подробнее на завоевывающую все большую популярность высоколегированной нержавеющей стали, противостоящей коррозии как в агрессивных средах, так и в атмосфере. Основная составляющая нержавеющей стали также железо. Антикоррозионные свойства ей придают легирующие элементы, в первую очередь хром и никель. От количества и пропорционального содержания этих элементов зависит марка стали и ее технические свойства, которые влияют на коррозионную устойчивость и внешний вид.

Всего различают пять больших групп нержавеющих сталей, определяемых их микроструктурой. Наиболее распространенными являются три из них:

- Аустенитные (Austenitic) — не магнитная сталь с основными составляющими 15-20% хрома и 5-15% никеля, которые увеличивают сопротивление коррозии. Она хорошо подвергается тепловой обработке и сварке. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве элементов крепежа.

- Мартенситные (Martensitic) – в связи с большим содержанием углерода, значительно более твердые, чем аустетнитные и ферритные стали. Могут быть магнитными. Находят применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Больше подвержены коррозии.

- Ферритные (Ferritic) стали содержат меньшее количество углерода, поэтому значительно более мягкие, чем мартенситные. Они также обладают магнитными свойствами. Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении. Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся все стали 400 серии.

Самая широкая и востребованная группа из этих категорий стали- аустенитные, составляющие примерно 90% общего потребления нержавеющей стали. К этому виду относятся нержавеющие стали 300-ой серии: aisi 304, aisi 316, aisi 316T, aisi 321.

Из-за универсальности своих физических характеристик наиболее популярна из многочисленных марок нержавеющей стали — AISI 304 (08Х18Н10). В ней содержится 18% Хрома (Cr) и 8% Никеля (Ni).

Нержавеющая и углеродистая сталь: кому и для чего нужны оба вида

Благодаря высокому содержанию никеля на поверхности стали образуется оксидная пленка, защищающая металл от коррозии и воздействия агрессивных химических веществ. Практически на любых поверхностях при резких перепадах температуры образуются микротрещины, при попадании жидкости в эти трещины, основной металл коррозирует и со временем разрушается. В случае с нержавеющей сталью, даже при механическом повреждении верхний слой при доступе кислорода самовосстанавливается и изделие полностью сохраняет свои антикоррозийные свойства. Этим обусловлено ее широкое применение во многих отраслях промышленности и быту.

Однако, существуют отрасли, требующие в применении специфические материалы и приспособления: химическая, нефтегазовая, пищевая промышленности, а также судоходство и судостроение. Все большее распространение получает улучшенная версия стали AISI 304 (08Х18Н10)- AISI 316 (10Х17Н13М2) с добавлением молибдена (Мо). К примеру, практически все оборудование для целлюлозных заводов и для предприятий по изготовлению бумаги изготавливаются из нержавеющих сталей. Минимально допустимой маркой является AISI 316.

Технические характеристики материала

| состав | материал | |

|---|---|---|

| AISI 316 L 1.4404 | AISI 304 L 1.4301 | |

| Углерод (С %) | макс. 0,03 | макс. 0,07 |

| Хром (Cr %) | 16,5 — 18,5 | 17,0 — 19,0 |

| Никель (Ni %) | 11,0 — 14,0 | 8,5 — 10,5 |

| Молибден (Mo %) | 2,0 — 2,5 | — |

| Марганец (Mn %) | макс. 2,0 | макс. 2,0 |

| Кремний (Si %) | макс. 1,0 | макс. 1,0 |

| Сера (S %) | макс. 0,03 | макс. 0,03 |

Молибден делает сталь более защищенной от щелевой и питтинговой коррозии в хлористой, морской воде и в сильноагрессивных средах: серной, фосфорной, борной, муравьиной, уксусной, щавелевой, молочной и других кислотах. Недаром этот вид стали называют «морской нержавейкой».

Таблицы воздействия некоторых кислот и их растворов на нержавеющую сталь:

| марка AISI 316 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Температура | 20° | 80° | ||||||||||

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная Кислота | 0 | 1 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная Кислота | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная Кислота | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная Кислота | 0 | 0 | 0 | 1 | 1 | 2 | 0 | 0 | 1 | 1 | 1 | 0 |

| маркаAISI 304 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Температура | 20° | 80° | ||||||||||

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная Кислота | 2 | 2 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная Кислота | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная Кислота | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная Кислота | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 2 | 1 | 0 |

Расшифровка:

0 = высокая степень защиты — Скорость коррозии менее чем 100 mm/год

1 = частичная защита — Скорость коррозии от 100m до 1000 mm/год

2 = non resistant — Скорость коррозии более чем 1000 mm/год

Как видно из таблицы, изделия из стали AISI 316 противостоят воздействию коррозии в большинстве кислот и их растворов, чем и обусловлено их применение в агрессивных средах.

Что такое углеродистая сталь и как ее сварить

Очень много в интернете самой разной информации по поводу того что такое углеродистая сталь, но мне кажется вопрос раскрыт не полностью и по этой причине я попытаюсь осветить тему простыми словами без употребления различных терминов не понятных обычному пользователю.

Рассмотрим сразу что к чему.

- Железо + железо = Железо

- Железо + углерод = Сталь

Вот теперь вы понимаете разницу и знаете чем отличается железо от стали.

Сталь насыщенная углеродом становится прочней износоустойчивой и приобретает ряд других положительных характеристик.

Железо как известно добывают из руды, а как же добывают углерод?

Углерод может быть разный, но он все же остаётся углеродом. Например алмаз это чистый углерод и графит который добывают это тоже чистый углерод, но как же так вещества разные, а оба углерод?! Все дело в том что они имеют разную кристаллическую решетку как например автомобиль он может быть как грузовым так и легковым, но он все же остаётся автомобилем.

Углерод есть и в человеческом организме и в газах и вообще в самых разнообразных местах на нашей планете, но он все же остаётся углеродом.

Его можно получить и химическим путем, но добыча как оказалось менее затратна и поэтому его просто добывают в виде например угля или графита.

Например из графита можно получить алмаз изменив его кристаллическую решётку как у алмаза, но это уже будет называться искусственный алмаз. Так же можно и наоборот из алмаза получить графит. Контролируют этот процесс с помощью температуры и других технических приёмов.

Как получают углеродистую сталь. Для этого берут например железо и смешивают его с углеродом в итоге получаем углеродистую сталь.

После смешивания у железа появилась прочность и другие полезные характеристики. Чтоб сделать нашу сталь ещё лучше туда начинают понемногу добавлять и другие металлы и это называют легировать то есть сталь становится легированной.

Но не будем далеко отходить от темы и поговорим ещё о углеродистой стали. Стали могут быть не просто углеродистыми, а низко углеродистыми , средне углеродистыми и высоко углеродистыми. От этого будет зависеть то на что эта сталь сгодится.

Сразу скажу что если в стали содержится больше чем 2.14% углерода это уже не углеродистая сталь, а чугун. У чугуна тоже есть свои виды и так далее.

Если сталь содержит определённое количество углерода она может быть конструкционной или инструментальной.

Инструментальная углеродистая сталь применяется как можно понять из названия для изготовления различных инструментов. Изготавливают из этой стали: отвертки, топоры, зубила, сверла, пилы дисковые, фрезы, метчики, плоскогубцы и другие инструменты. (содержит углерода больше чем 0.7%)

Конструкционная углеродистая сталь применяется в самых разных областях. начиная с гвоздей, оси, рессоры и заканчивая разнообразными деталями машин, все зависит от качества углерода в стали и других параметров.

Если вам стало интересно как сталь смешивают с углеродом или правильно сказать вводят его в сталь смотрим видео ниже.

Так же думаю вам будет интересно почитать как выполнить сварку углеродистой стали и Какие свойства придает стали углерод.

И еще даю ссылки ниже, скопировав которые и вставив в новой вкладке в адресную строку вы можете узнать другую полезную информацию касающиеся именно углеродистой стали и не только.

Если у вас остались вопросы прошу не оставляйте этот вопрос открытым и напишите что здесь нужно добавить через форму обратной связи на странице вопросов ответов.

Полезные ссылки:

Тут описано подробно о том как выглядит через микроскоп железо. http://steel-guide.ru/metallografiya-stali/chistoe-zhelezo-mikrostruktura-i-kristallicheskaya-reshetka.html

Госты которые могут помочь в решении ряда задач.

- ГОСТ 380-94 Сталь углеродистая обыкновенного качества.

Марки нержавеющей стали и их характеристики

Марки

- ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения.

- ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

А теперь можно поговорить как сваривать углеродистые стали.

От обычной стали углеродистая отличается меньшим содержанием примесей и небольшим содержанием марганца, магния и кремния. Углеродистые стали отличаются повышенной прочностью и высокой твердостью. По качеству углеродистая сталь различается на обыкновенную и качественную.

Сталь обыкновенного качества может быть горячекатаной, толстолистовой и холоднокатаной. Конструкционная сталь высокого качества применяется очень широко, потому что из нее изготавливаться прутки и заготовки. Качественная сталь выпускается в таких марках, как 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15пс и другие.

Углеродистая сталь может быть разного назначения, например, она может предназначаться статически нагруженного инструмента или для нагрузок, в которых приходится переносить удары.

Для производства инструмента, который подвергается серьезным нагрузкам и выполняет ломовую работу, используется углеродистая сталь. В таком случае используется сталь сорта У7-У9. Материал, изготовленный из такого вида стали, можно спокойно подвергать термической обработке.

Технология сваривания стали предполагает общий или местный или общий подогрев свариваемого изделия и проведение сварочных работ. Термическая обработка деталей позволяет обеспечить отсутствие трещин в сварочном шве, а также исключить диффузию в случае неоднородности сталей.

Нередко сваривание является единственным способом произвести ремонт деталей или кузова автомобиля и любого другого технологического оборудования. Сваривание таких деталей может быть затруднено низкой стойкостью швов к образованию горячих трещин и высокой вероятностью образования холодных трещин, которые разрушают металл шва и всю сваренную деталь.

Углерод, который есть в составе сталей, позволяет уменьшить стойкость швов к образованию горячих трещин, а также усиливает вредное влияние серы и фосфора. Критическое содержание углерода в сварочном шве может зависеть от конструкции узла, а также его формы и содержания в нем элементов и предварительного подогрева.

Существующие способы для повышения стойкости образованию горячих трещин направляются на ограничение содержания в металле шва составляющих, которые послабляют свариваемый металл и понижает его пластические свойства.

Стали, у которых повышено содержание углерода, могут быть менее склонными к образованию структур с малой пластичностью. При воздействии сварочных и структурных напряжений возможно разрушение металла с малой пластичностью. Этому способствует наличие в металле и сварочном шве металла диффузионный водород. Для того чтобы предупредить образование холодных трещин в металле и сварочном шве, применяются способы, которые позволяют устранить факторы, которые способствуют возникновению таких неисправностей.

Нержавеющая легированная сталь

Cтраница 2

К специальным легированным сталям относятся стали высоколегированные нержавеющие, обладающие стойкостью против коррозии в атмосферном воздухе, кислотостойкие, обладающие коррозионной стойкостью в условиях действия агрессивных сред, жаростойкие ( ока-линостойкие), жаропрочные, сохраняющие достаточную прочность при высокой температуре. Нержавеющие легированные стали используют для изготовления некоторых видов арматуры и в системах вентиляции, работающих в агрессивных средах.

Ультразвуковые дефектоскопы имеют малые габариты и малый вес, однако они неприменимы для контроля нержавеющих сталей. Крупнозернистая структура нержавеющих и легированных сталей приводит к тому, что отражение импульса от крупных зерен создает помехи, из-за которых трудно определить отражение импульса от дефекта. Для контроля нержавеющих сталей используется цветная дефектоскопия, рентгене — и гамма-просвечивание.

Ультразвуковые дефектоскопы имеют малые габариты и малый вес, однако они неприменимы для контроля нержавеющих сталей. Крупнозернистая структура нержавеющих и легированных сталей приводит к тому, что отражение импульса от крупных зерен создает помехи, из-за которых трудно определить отражение импульса от дефекта. Для контроля нержавеющих сталей используется цветная дефектоскопия, рентгено — и гамма-просвечивание.

Все другие детали установки изготовлены из нержавеющей и легированной стали.

Опорное кольцо предназначено для насадки на него конуса. Для увеличения износокоррозийной стойкости его изготовляют из нержавеющей легированной стали и для придания твердости термически обрабатывают.

Наиболее подходящими для холодной высадки материалами являются стали марок Ст.

Чем отличается нержавеющая сталь от углеродистой и легированной?

Возможно применение электротехнической стали, сплавов, алюминия, красной меди, нержавеющих и легированных сталей, обладающих достаточной пластичностью.

При сварке на постоянном токе угольными электродами температура дуги на аноде достигает 4000 С и на катоде 3200 С, при использовании стальных электродов — на аноде 2600 С, на катоде 2400 С. Поэтому при сварке тонкого или легкоплавкого металла, а также чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей электрическую дугу питают током обратной полярности, то есть минус источника тока подключают к изделию.

Хорошие результаты получены при работе пары, состоящей из твердой стали и графитных материалов типа АГ-583-600, АО-СО, 45 — 1500, которые хорошо работают также и в условиях плохой смазки. Для изготовления этих колец могут быть использованы также графитные материалы угольных щеток электромашин. Буксы этих пар изготовляют из инструментальных, нержавеющих и легированных сталей, а также сплавов стеллита и карбидов вольфрама.

Таким образом, фирма KSB выпускает большую гамму гуммированных насосов для чистых химически агрессивных жидкостей и для жидкостей, содержащих механические примеси, в том числе и абразивные. Этим самым могут широко удовлетворяться запросы многих потребителей. Применение гуммированных насосов экономически выгодно, так как наряду с небольшой стоимостью они долговечнее насосов из нержавеющей легированной стали.

В напоромерах, тягомерах, тягонапоромерах применяют мембранные коробки, образуемые двумя спаянными по краям гофрированными мембранами. Мембраны для измерения давления бывают плоские и гофрированные. В центре мембраны закрепляют штифт, который передает прогиб мембраны передаточному механизму. Мембраны в приборах устанавливают на пайке либо плотно зажимают по контуру фланцами. Плоские гофрированные мембраны изготовляют на различных материалов: берилиевой и фосфористой бронзы, углеродистой, нержавеющей и легированной стали.

Мембраны для измерения давления бывают плоские и гофрированные. В центре мембраны закрепляется штифт, передающий прогиб мембраны передаточному механизму. Мембраны в приборах устанавливаются на пайке либо плотно зажимаются по контуру фланцами. В напоромерах, тягомерах и тя-гонапоромерах применяются мембранные коробки, образуемые двумя спаянными по краям гофрированными мембранами. Плоские и гофрированные мембраны изготавливаются из различных материалов: бериллиевой и фосфористой бронзы, углеродистой, нержавеющей и легированной стали.

Страницы: 1 2

Похожие статьи

shtyknozh.ru

Чем отличается пищевая нержавейка от простой нержавеющей стали?

Все стали с содержанием хрома более 13% являются коррозионностойкими (нержавеющими). Все нержавеющие стали можно причислить к пищевым, т. е. допускают контакт с продуктами питания без образования ржавчины в данных условиях эксплуатации и без особого ущерба для здоровья. Но условия эксплуатации “пищевых” нержавеек разные. Одно дело столовые приборы, которые редко агрессивные среды видят, другое дело оборудование для пищевой промышленности, там где постоянно кислое, соленое, щелочное, да еще и с нагревом). Поэтому для столовых приборов используют самые дешевые нержавейки, всего с 13% хрома. Типа 08Х13 до 40Х13. Первая цифра обозначает количество углерода (от 0,8 до 0,4%) и определяет способность такой нержавейки закаливаться. Для дешевых столовых ножей нужна твердость, поэтому углерода много, для ложек – не обязательно. Стали с малым количиеством хрома работают только в слабоагрессивных средах. Чем больше хрома, тем коррозионная стойкость стали тоже больше. Кардинально повышает коррозионную стойкость и теплостойкость добавка никеля, который превращает сталь в аустенитную (не магнитится и не калится). Поэтому самой универсальной и самой распространенной является уникальная по сочетанию свойств сталь 12Х18Н10 (Т). (18% хрома и 10% никеля). Так уж сложилось, что именно эту сталь считают настоящей пищевой, хотя ложка из 20Х13 – тоже из пищевой нержавейки. Для щелочных сред нержавейка без молибдена не работает. Для цистерн из молока именно 12Х18Н10 хороша, поскольку для цистерн немаловажна свариваемость (для мартенситных сталей после сварки отпуск необходим при 700 град).. На рынке аналогом этой стали является сталь 304 или 304L. Наиболее распространенные западные коррозионностойкие (пищевые) стали, их российские аналоги и сравнение их “нержавеющих” свойств даны в таблице. <img src=”//otvet.imgsmail.ru/download/u_2a6ec8e02ca2912c17a24eacfccff621_800.png” alt=”” data-lsrc=”//otvet.imgsmail.ru/download/u_2a6ec8e02ca2912c17a24eacfccff621_120x120.png” data-big=”1″>

Вроде ничем, если не ошибаюсь… Ну может быть методом обработки…

Наиболее коррозионно устойчивая.

Вроде хрома не должна содержать, ионы хрома канцерогены

В ГОСТе такого понятия попросту нет, поэтому и однозначного ответа быть не может в принципе. Некоторые марки нержавеющей стали с успехом применяются в пищевой промышленности и считаются универсальными, например 20Х13 – 40Х13 (420), из них изготавливается практически всё, от кухонных моек до посуды.

Пищевая не магнитится.

Простых нержавеющих сталей нет.. Они все уникальны.. “Пищевая” 12Х18Н9Т, и наиболее расхожая для ширпотреба Х18Н9Т.. Составом почти не отличаются и там и сям основные легирующие элементы – хром, никель и титан. Отличаются лишь типом кристаллической решётки (аустенит, мартенсит и т. п.) Но именно из-за кристаллической решётки “пищевая” нержавейка более устойчива к слабым кислотам (типа уксусной) и основаниям (типа соды) и меньше гадостей в пищу добавляет.

тем что пищевая безвредна для человека

Пищевая от обычной НИЧЕМ. Это сказки сегодняшнего дня. Вот люди написали на примерах и марках. Я НЕАБАЛСЯ 3 года. В простой воде поржавели все фильтры. Я купил на базаре ТАКУЮ же дрянь. 5 лет – полет отличный. Я к тому, что я ващше не химик и даже не физик. Проверял просто – на двое суток в физраствор – ржавеет – ПНХ. Нет – юзаешь в свое удовольствие. ЗЫ: А с активированным углем еще не ловились? Приходите, расскажу! А с гексаном для уф спектроскопии? ПЕСТНЯ. Я ее каждый день пою. ========================= По сути пищевая и техническая – пустой свист. Нет таких слов.

если пилить болгаркой техническую нержавейку искры летят далеко, и стоит она на много дороже за пищевую

VKid777.ru купить аккаунты в контакте и не только, а так же vkclub777.ru купить группу вконтакте. Продажа страниц и сообществ вк.

304-я и 316-я будут пищевыми точно! Подтверждение можно найти на сайте <a rel=”nofollow” href=”http://aisi304.pro/” target=”_blank”>http://aisi304.pro/</a>

Отличается хромом конечно,…

touch.otvet.mail.ru

«Углеродка» или «нержавейка» что выбрать?

Вопрос выбора между ножом из углеродистой стали и ножом из нержавеющей стали является краеугольным камнем, о который сломано немало копий. Можно прочесть большое количество информации, но так и не сделать для себя никакого вывода. В данной статье мы хотим рассказать об основных отличиях ножей из углеродистой и нержавеющей стали. Здесь сразу стоит оговориться, что данная статья не претендует на истину в последней инстанции, а всего лишь ставит целью дать читателю отправные точки, которые следует учитывать при выборе ножа.

Углеродистая сталь, это сталь с большим содержанием углерода. Наличие углерода в кристаллической решетке делает сталь более резучей и твердой, но хрупкой. Углерод, являясь активным элементом, вступает в реакцию с кислородом, который входит в состав воды. Именно поэтому ножи из углеродистой стали подвержены коррозии.

Нержавеющие стали обладают малым количеством углерода, имеют сильную кристаллическую решетку. Наличие в составе таких элементов, как хром и молибден повышает твердость таких сталей. Благодаря хрому , содержания которого больше 0.13, такие стали обладают высоким сопротивлением к коррозии.

Здесь мы подходим к основному различию между этими типами сталей: углеродистая сталь ржавеет, а нержавеющая сталь нет. С одной оговоркой – любая сталь подвержена коррозии. Если нож из порошковой стали случайно потерять в осеннем лесу, а весной также случайно найти, то можете не сомневаться – вы обнаружите уверенные следы коррозии на клинке.

Из особенностей структуры этих сталей вытекают особенности, которые следует учитывать при выборе ножа:

- Углеродка более твердая и резучая сталь. ;

- Ржавления углеродистой стали легко избежать, если своевременно протирать нож, убирая влагу. Но надо быть готовы к тому, что в процессе работы клинок ножа получит темный налет, который является своеобразной защитной пленкой;

- Углеродистые стали вступают в химический контакт с кислыми средами, которые содержаться в продуктах. Как следствие, продукты могут приобрести «железный» привкус, а нож может вобрать запах продукта, с которым работал. Порезали вы, например, копченую рыбу, а потом долго мыли нож. А запах все равно остался. Ножи из нержавеющей стали лишены такого недостатка.

www.nozhikov.ru

Нержавейка или углеродистая сталь?

Давайте подойдем к этому вопросу со всей серьёзностью и ответственностью, взвесим все «ЗА» и «ПРОТИВ».

Разнообразие автоклавов великое множество. Электрические и газовые, большие и маленькие, комбинированные, 3 в 1, дорогие и бюджетные, самодельные из газовых баллонов и кустарного производства. Модели выполнены как из черного металла и нержавеющей стали. Каждый из них имеет свои уникальные электрохимические свойства, а так же достоинства и недостатки. Но однозначно, самодельные нужно сразу исключить из вашего списка, не подвергать свое здоровье опасности и довериться профессионалам по производству данного аппарата любой выбранной вами модели.

Автоклав из нержавеющей стали очень красивый и блестящий. Практичный и долговечный, очень прост и удобен в обращении, так как не требует особых условий хранения и протирания насухо, после каждого его использования, в отличии от конструкций из черного металла, которым нужен серьезный и особый уход. Их нужно протирать насухо и смазывать маслом, так как они подвержены коррозии метала, иногда подкрашивать. А для начала этого процесса не надо долго ждать, достаточно только оставить предмет на влажном месте.

Но несмотря на все это, автоклавы из прокатной стали так же в полном объеме выполняют свои функции, они недорогие – бюджетный вариант скажем так. Просто требуют к себе особого внимания, ухода и немного вашего времени. Они боятся соприкосновений с различными окислителями в окружающей среде и влаги. Поэтому надо выбрать для него сухое, чистое место хранения и оставлять всегда смазанным, сухим и чистым и обойдется он вам гораздо дешевле нежели из нержавейки.

Автоклав из нержавеющей стали, практически вечный, никаких правил хранения. Влажность, погреб ему нипочем. Можно ставить куда хотите и где хотите. Он будет служить вам несколько десятилетий, верой и правдой. Одним из важных моментов, является соединительный шов конструкции из нержавеющей стали, который проварен с обеих сторон автоклава, внутренней и внешней. Соединительные места в агрегате должны быть прочными и надежными, так как они подвергаются большой нагрузке в виде высокого давления и должны быть надежными и прочными. Нержавеющая сталь устойчива к коррозии за счет содержания в ней хрома от 12% и больше. Единственный недостаток его, это высокая цена, потому что сам по себе металл дорогой и работа с ним тоже ценится высоко.

Ещё одна разница металлов состоит в том, что нержавеющую сталь – принято считать пищевой сталью и в ней можно готовить продукты в открытом виде в отличии от прочих металлов.

Подводим итог:

- Автоклавы из нержавеющей стали гораздо дороже, чем из углеродистой.

- Сроки хранения готового продукта одинаковы.

- Время приготовления на агрегатах из разной стали неизменно.

- Вкусовые качества после приготовления в автоклавах с разных металлов не отличаются.

- Долговечность из углеродистого металла ниже, боится коррозии и требует особого обращения и хранения изделия.

- Все функции по стерилизации, уничтожении болезнетворных микроорганизмов и сохранение полезных веществ и витаминов выполняются в полной мере одинаково.

- Автоклав из углеродистой стали не предназначен для прямого контакта с продуктами.

Поэтому, исходя из выше написанного и взвесив все тонкости каждого из металлов, выбор всегда остается за Вами.

Читайте статьи по теме:hutorok.kh.ua

Какой бак в водонагревателе лучше — нержавейка или эмаль? Титан или нержавеющая сталь что лучше

Титан или нержавеющая сталь что лучше. 4 способа отличить титан, алюминий, нержавеющую сталь и бериллийКакие часы лучше – титановые или стальные? Ваше имя (обязательно) Ваш e-mail (обязательно) Тема Сообщение Пожаловаться ▲▼ ПроблемыИнформация невернаОпечатки, неверная орфография и пунктуацияИнформация потеряла актуальностьНедостаточно информации по темеИнформация на странице повторяетсяЧасть текста на страницы не интереснаИзображения не соответствуют текстуСтраница плохо оформленаСтраница долго загружаетсяДругие проблемы Комментарий Сегодня часы выполняют роль незаменимого аксессуара каждого современного человека, с помощью которого можно выгодно подчеркнуть свой высокий статус, а также выделиться из серой массы. Поэтому весьма важно подходить к выбору наилучшего варианта. Особой популярностью характеризуются часы из титана и стали через отличные эксплуатационные характеристики. Стальные часы Часы из нержавеющей стали – наиболее распространенные. Массовое и сравнительно недорогое производство этого материала позволяет предлагать часы в широком ценовом диапазоне. Инертность стали защищает корпус и детали механизма часов от окисления и «старения». Сталь отличается повышенной вязкостью, которая дает устойчивость к внешним повреждениям: при ударе стальные часы не раскалываются и не трескаются. Формул стальных сплавов довольно много, лучшая в плане прочности сталь, используемая для изготовления корпуса часов, – низкоуглеродистая 316L. Преимущества: ударопрочность; неприхотливость в эксплуатации; соотношение качества и цены; устойчивость к износу; при появлении царапин возможность легко восстановить внешний вид при помощи полировки. Недостатки: большой вес. Титановые часы Титан в часовом производстве Трудоемкость процесса добычи, переработки титановой руды. Дороговизна производства черновых заготовок – технология предполагает плавление титана при высоких температурах и литье в вакууме. Сложности механической обработки изделия, ввиду высокой прочности титана. Все это существенно сказывается на стоимости конечного изделия, и до конца 20-го века считалось не рентабельным использование титана в изготовлении часов. Но как случалось не раз «ход делу» задали военные. В конце 80-хпрошлого века, для войск немецкого бундесвера, фирмой IWC были выпущены часы в титановом корпусе – Ocean Bund. Данные модели и сейчас пользуются широким спросом у коллекционеров, особенно вариант «Водолаз – сапер» (нем. Minentaucher). Разрабатывались они для подводных минеров, поэтому наряду с требованиями по точности, противоударности, водозащите, предполагалось, что часы должны быть легкими,стойкими к морской воде, не вос

pellete.ru