Деформируемый алюминиевый сплав – Деформируемые алюминиевые сплавы

alexxlab | 10.07.2016 | 0 | Вопросы и ответы

Деформируемые алюминиевые сплавы

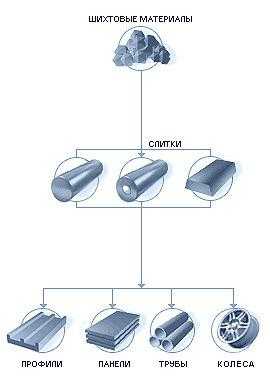

Деформируемые алюминиевые сплавы применяют для получения листов, ленты, фасонных профилей, проволоки и различных деталей штамповкой, прессованием, ковкой.

Деформируемые сплавы разделяют на сплавы, упрочняемые и неупрочняемые термической обработкой. Деформируемые сплавы, подвергаемые механической и термической обработке, имеют буквенные обозначения, указывающие на характер обработки.

Термически неупрочняемые сплавы — это сплавы алюминия с марганцем (AMц) и алюминия с магнием и марганцем (АМr). Они обладают умеренной прочностью, высокой коррозионной стойкостью, хорошей свариваемостью и пластичностью.

Термически упрочняемые сплавы приобретают высокие механические свойства и хорошую сопротивляемость коррозии только в результате термической обработки. Наиболее распространены сплавы алюминия с медью, магнием, марганцем (дюралюмины) и алюминия с медью, магнием, марганцем и цинком (сплавы высокой прочности).

Литейные алюминиевые сплавы.

Литейные сплавы содержат почти те же легирующие компоненты, что и деформируемые сплавы, но в значительно большем количестве (до 9 -13% по отдельным компонентам). Литейные сплавы предназначены для изготовления фасонных отливок. Выпускают 35 марок литейных алюминиевых сплавов обозначаются которые буквами – АЛ (А-алюминиемые, Л- литейные), которые по химическому составу можно разделить на 5 групп. Например, алюминий с кремнием (АЛ2,АЛ4, АЛ9) или алюминий с магнием (АЛН, АЛ 13. АЛ22 и др.).

Рис. 2.20 Литейные алюминиевые сплавы

Сплавы на основе алюминия и кремния называют силуминами. Силумины обладают высокими механическими и литейными свойствами: высокой жидкотекучестью, небольшой усадкой, достаточно высокой прочностью и удовлетворительной пластичностью. Сплавы на основе алюминия и магния имеют высокую удельную прочность, хорошо обрабатываются резанием и имеют высокую коррозионную стойкость.

Свойства алюминиевых литейных сплавов существенно зависят от способа литья и вида термической обработки. Важное значение при литье имеет скорость охлаждения затвердевающей отливки или скорость охлаждения при ее закалке. В общем случае увеличение скорости отвода тепла вызывает повышение прочностных свойств. Поэтому механические свойства отливок при литье в кокиль (металлические литейные формы) выше, чем при литье в песчано-глинистые формы.

Литейные алюминиевые сплавы имеют более грубую и крупнозернистую структуру, чем деформируемые. Это определяет режимы их термической обработки. Для закалки силумины нагревают до температуры 520—540°С и дают длительную выдержку (5—10 ч), для того чтобы полнее растворить включения. Искусственное старение проводят при 150 — 180°С в течение 10 -12 часов.

Для улучшения механических свойств силумины, содержащие более 5% кремния, модифицируют натрием.

Рис. 2.21

Магний — самый легкий из технических цветных металлов, его плотность 1,740 кг/м3, температура плавления 650°С. Тенически чистый магний непрочный, малопластичный металл с низкой тепло- и электропроводностью. Для улучшения прочностных свойств в магний добавляют алюминий, кремний, марганец, торий, церий, цинк, цирконий и подвергают термообработке.

Для производства магния используют преимущественно карналлит (MgCl2-KCl-6H20), магнезит (MgCO3), доломит (CaC03 · MgC03) и отходы ряда производств, например титанового. Карналлит подвергают обогащению, в процессе которого отделяют КСl и нерастворимые примеси путем перевода в водный раствор MgCl 2 и КС1. После получения в вакуум-кристаллизаторах искусственного карналлита, его обезвоживают и электролитическим путем получают из него магний, который затем подвергают рафинированию. Технически чистый магний (первичный) содержит 99,8—99,9% магния (ГОСТ 804—72). Маркировка и химический состав магниевых сплавов для фасонного литья и слитков, предназначенных для обработки давлением, приведены в ГОСТ 2581—78.

studfiles.net

Деформируемые алюминиевые сплавы: ГОСТ, химический состав

Кроме него отношение к химическому составу деформируемых сплавов имеют еще два стандарта:

- ГОСТ 1131-76 на сплавы алюминиевые деформируемые в чушках

- ГОСТ 11069-2001 на алюминий первичный в чушках.

Чушки из первичного алюминия и деформируемых сплавов переплавляют и получают слитки, пригодные для обработки горячей или холодной деформацией.

Марки алюминия и алюминиевых сплавов

Будем для удобства в наименовании алюминиевых сплавов опускать слово «марка», например, «алюминиевый сплав АД33», а не «алюминиевый сплав марки АД33». На мой взгляд, при наименовании сплавов слово «марка» представляется совершенно излишним — совершенно достаточно слова «сплав».

Чтобы различать различные варианты чистого алюминия применяют термин «марка алюминия», например, марка алюминия АД00. В этом случае это полезно, потому что марки алюминия не являются по определению алюминиевыми сплавами.

В стандартах стран СНГ применяет три вида обозначений марок алюминия и алюминиевых сплавов: традиционные бессистемные буквенно-цифровые и системные цифровые, а также международные цифровые и химические для имеющихся международных аналогов. Например, для сплава Д1 это: Д1, 1110, AlCu4MgSi и 2017.

Обозначения алюминиевых сплавов

Чисто цифровые обозначения были введены в конце шестидесятых прошлого века и были задуманы как часть общей системы обозначений всех сплавов всех металлов. Первая цифра 1 была закреплена за алюминиевыми сплавами. Вторая цифра должна обозначать систему легирования. Тогда первые две цифры, судя по ГОСТ 4784, обозначают алюминиевые сплавы различных систем легирования, например:

- 10хх – алюминий технический;

- 11хх – сплавы алюминиевые системы Al-Cu-Mg;

- 12хх – сплавы алюминевые системы Al-Cu-Mn;

- 13хх – сплавы алюминевые системы Al-Mg-Si;

- 14хх – сплавы алюминевые системы Al-Mn;

- 15хх – сплавы алюминевые системы Al-Mg;

- 19хх – сплавы системы Al-Zn-Mg.

Последние две цифры определяют порядковый номер сплава внутри конкретной системы, причем, как будто бы, нечетные числа должны обозначать деформируемые сплавы, а четные – литейные. Однако в ГОСТ 1583-93 на литейные алюминиевые сплавы никаких следов таких цифровых обозначений не видно.

По-существу, эта цифровая система обозначений так полностью и не прижилась и мало употребляется. Большинство сплавов обозначают «старыми», бессистемными буквенно-цифровыми обозначениями, а стандарты, например ГОСТ 4784, дублируют оба варианта. Правда, некоторые сплавы имеют только одно, цифровое обозначение, например, сплав 1105, который применяется для изготовления лент и у которого нет ни «старого» обозначения, ни «официального» международного аналога.

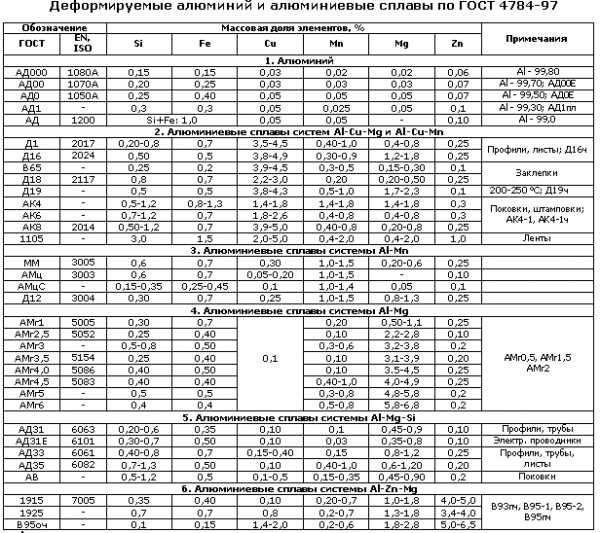

Деформируемые сплавы: ГОСТ 4784-97

ГОСТ 4784-97 распространяется на алюминий и деформируемые алюминиевые сплавы, предназначенные для изготовления полуфабрикатов (лент в рулонах, листов, плит, полос, прутков, профилей, шин, труб, проволоки, поковок и штамповок) методом горячей или холодной деформации, а также слябов и слитков для дальнейшей деформационной переработки.

Железо и кремний являются неизбежными постоянными примесями в алюминии и алюминиевых сплавах. Они образуют с алюминием тройные химические соединения, которые, особенно, если они находятся на границах зерен, снижают пластичность алюминия. Поэтому стандарт требует, чтобы в марках алюминия, а также сплаве АМцС, содержание железа было больше чем кремния.

ГОСТ 4784 относит к деформируемым сплавам легированный алюминий с суммарным содержанием легирующих элементов и примесей более 1,0 %. Таблица ниже представляет собой обзор сплавов ГОСТ 4784. Для большей ясности опущены специфические сварочные сплавы и варианты сплавов для проволоки для холодной высадки.

Мягкие сплавы

Марки алюминия (серия 1ххх)

Содержание примесей (или легирующих элементов) не более 1,00 %.

Алюминиевые сплавы Al-Mn (серия 3ххх)

Термически неупрочняемые сплавы.

(Заметим, что мы применяем слово «неупрочняемые» со слитным написанием частицы «не». Это слово в данном случае — прилагательное, а не причастие. Прилагательные пишутся с частицей «не» слитно, а вот причастия — раздельно. Это мы помним со школьной скамьи. 🙂 )

Интересно, что эта система формально имеет соединение Al

Сплавов этой системы в стандарте не так уж много:

- ММ,

- АМц,

- АМцС

- Д12.

Все они применяются, в основном, в виде листов и лент в различных нагартованных состояниях.

Обозначения сплавов этой системы пример полной бессистемности (извините за каламбур!) обозначений сплавов в наших стандартах. Похоже на тест для оценки IQ: «Д1, Д16, Д18, Д19 – дюралюмины. Является ли сплав Д12 также дюралюмином?» Правильный ответ — нет.

Умеренно прочные алюминиевые сплавы

Алюминиевые сплавы Al-Mg(серия 5ххх)

Термически не упрочняемые.

Магний в количестве до 6 % дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения. Поэтому сплавы серии 5ххх имеют довольно высокие прочностные свойства. Эти сплавы широко имеют хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, и поэтому широко применяются в судостроении, в основном в виде листов. Из этих сплавов изготавливают штампованные детали корпуса и шасси автомобилей благодаря хорошей комбинации их прочности и формуемости.

Алюминиевые сплавы Al-Mg-Si (серия 6ххх)

Эти сплавы иногда (только у нас) называют «авиалями».

Упрочняющей фазой является соединение Mg2Si.

Алюминиевый сплав АД31 – полный аналог «американского» сплава 6063 и, частично, «европейского» сплава 6060. Соотношение среднего содержания кремния и магния в нем близко к стехиометрическому соотношению 1:1,73 для соединения Mg2Si.

- АД31 (6060/6063) — самый популярный промышленный алюминиевый сплав. Широко применяется для изготовления алюминиевых профилей для строительных ограждающих конструкций (окон, дверей, фасадов) и других, как правило, не несущих конструкций.

- Алюминиевый сплав АД33 – аналог сплава 6061. Большее содержание магния и кремния, чем у АД31 (кремний в избытке), а также добавки меди. Более прочный, чем АД31. Применяется в несущих строительных конструкциях.

- Алюминиевый сплав АД35 – аналог сплава 6082. По сравнению со сплавом АД33 магния почти столько же, как и у сплава АД33, а кремния раза в полтора больше и дополнительно до 1 % марганца. Поэтому сплав АД35 еще более прочный, чем АД33. Применяется в несущих строительных конструкциях.

Твердые алюминиевые сплавы

Серия 2ххх — Алюминиевые сплавы Al-Cu-Mg и Al-Cu-Mn

Термически упрочняемые сплавы.

Так называемые дуралюмины или дюралюмины. В зависимости от содержания меди и магния, а также соотношения их концентраций, в них могут образовываться различные упрочняющие фазы: двойные или тройные соединения алюминия с медью, магнием и марганцем.

- Алюминиевый сплав Д1 – «классический», нормальный дюралюминий с упрочняющей фазой CuAl2.

- Сплав Д16 – более прочный, так называемый «супердюралюмин», по сравнению с Д1 содержит повышенное количество магния (в среднем 1,5 %). Поэтому основной упрочняющей фазой у него является уже тройная фаза CuMgAl2, что и дает более высокую прочность.

Буква Д не обязательно означает «дюралюминий, дюраль», как это может показаться. Существует алюминиево-марганцевый сплав Д12 — мягкий и пластичный.

Прочность дюралюминиев зависит от вида полуфабриката: в прутках больше, в листах – меньше. Предел прочности нормального листового Д1 достигает 410 МПа, а листового Д16 – 440 МПа.

- Алюминиевый сплав Д18 специально предназначен для заклепок, он содержит пониженное количество меди и магния и поэтому имеет существенно более низкую прочность, но и более высокую пластичность, чем, скажем, дюралюминий Д1.

- Алюминиевый сплав В65 предназначен для заклепок, которые работают при температуре не выше 100 °С.

- Алюминиевые сплавы АК (АК4, АК6 и АК8) – близкие «родственники» дюралюминия — предназначены для поковок и штамповок. Буква К как раз и обозначает: Ковочный.

Серия 7ххх — Алюминиевые сплавы Al-Zn-Cu-Mg

Термически упрочняемые сплавы.

Включают самый прочный алюминиевый сплав — сплав В95. Известен еще более прочный алюминиевый сплав — В96, но он не включен в ГОСТ 4784-97.

- Алюминиевый сплав В95 имеет содержание цинка от 5 до 7 %, магния от 1,8 до 2,8 % и меди от 1,4 до 2 % при пределе прочности до 600 МПа. Сплав В96 имеет прочность под 700 МПа при содержании цинка от 8 до 9 % и увеличенном содержании магния и меди.

- Алюминиевые сплавы 1915 и 1925 удобны тем, что являются, так сказать, самозакаливающимися. Их прочность мало зависят от вида закалочной среды (вода, воздух). Поэтому при прессовании из них профилей с толщиной полок до 10 мм их охлаждают на воздухе. Старение проводят как при комнатной, так и при повышенных температурах.

Источники:

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые

Гуляев А.П. Металловедение. М: Металлургия, 1986.

aluminium-guide.ru

Деформируемые алюминиевые сплавы, упрочняемые термической обработкой.

Такие сплавы сочетают в себе малую плотность с достаточно высокой прочностью. Они являются важнейшим (после сталей) конструкционным материалом современного: машиностроения, особенно авиастроения. Д1,Д16,Д18.

Дуралюмины маркируют буквой Д, после которой стоит цифра, обозначающая условный номер сплава. Термическая обработка дуралюминов состоит в закалке, естественном или искусственном старении. Для закалки сплавы нагревают до 500°С и охлаждают в воде. Естественное старение производят при комнатной температуре в течение 5—7 суток.

а б

Рис.2.19 Микроструктура дуралюмина

а – закаленного

б- отожженного

Для повышения прочности сплавы подвергают закалке и последующему старению (дисперсионному твердению) — естественному (протекающему при комнатной температуре) или искусственному (осуществляемому более ускоренно при нагревании). При этом в отличие от сталей максимальная прочность сплава достигается старением, а не закалкой.

Для упрочнения некоторых алюминиевых сплавов рекомендована термомеханическая обработка, заключающаяся в закалке, холодной пластической деформации и старении.

Сплавы нормальной прочности (на основе системы А1—Сu — Mg)—дуралюмины до сих пор самые распространенные деформируемые алюминиевые сплавы, значение которых для авиастроения трудно переоценить. Большое влияние на свойства дуралюминов оказывают три компонента, начинающихся на букву «м»: медь и магний вводят в сплавы для упрочнения, а марганец — для повышения коррозионной стойкости.

Дуралюмины отличаются пониженной коррозионной стойкостью во влажной атмосфере, речной и морской воде. Для повышения коррозионной стойкости основная масса листового дуралюмина выпускается в плакированном состоянии. Сущность плакирования состоит в том, что листы сплава покрывают с обеих сторон тонким слоем чистого алюминия и подвергают совместной горячей прокатке.

Дуралюмины хорошо деформируются в горячем и холодном состоянии. Они хорошо свариваются точечной сваркой и не свариваются сваркой плавлением из-за склонности к трещинообразованию. Обрабатываемость резанием сплавов в отожженном состоянии плохая, в закаленном и состаренном — удовлетворительная.

Дуралюмины используются в основном в конструкциях, соединяемых заклепками, болтами, точечной сваркой.

Сплавы алюминия с различными металлами обладают высокой прочностью и легкостью.

Ковочные алюминиевые сплавы

Ковочные алюминиевые сплавы (АК6, АК8) относятся к сплавам системы Al – Сu — Mg — Si и отличаются от дуралюминов повышенным содержанием кремния и более высокой пластичностью в горячем состоянии. Наиболее распространен сплав АК6. Он широко применяется в машиностроении для изготовления средненагруженных штамповок сложной формы.

Сплав АК8 содержит почти в 2 раза больше меди, чем АК6, поэтому он прочнее, но менее технологичен (хуже обрабатывается давлением из-за более низкой пластичности). Из него, ковкой и штамповкой изготавливают высоконагруженные детали самолетов.

Ковка и штамповка сплавов АК6 и АК8 производится при 420—470 °С.

Упрочняющая термическая обработка ковочных сплавов состоит из закалки и искусственного старения.

Сплавы АК6 и АК8 хорошо обрабатываются резанием, удовлетворительно свариваются точечной и вой сваркой. Их недостаток — низкая коррозионная стойкость.

Сплавы повышенной пластичности и коррозионной стойкости системы А1 — Mg — Si (АВ, АД31, АДЗЗ, АД35) известны под названием авиаль (авиационный алюминий).

По сравнению с дуралюминами сплавы данной группы менее легированы, уступают им по прочности, но более пластичны как в холодном, так и в горячем состоянии и обладают лучшей коррозионной стойкостью. Сплавы системы Al — Mg — Si имеют также высокий предел выносливости. Высокая пластичность сплавов позволяет подвергать их. штамповке, вытяжке, изготавливать из них прессованные изделия сложной формы (полые- профили).

Упрочняются сплавы авиаль закалкой с последующим естественным или искусственным старением.

Сплавы данной группы широко применяются в легкой, авиационной промышленности, судостроении и строительстве для изделий, где требуется сочетание средней прочности, высокой пластичности, коррозионной стойкости и декоративного вида (сплавы подвергаются цветному анодированию, эмалированию и т. д.).

Высокопрочные алюминиевые сплавы на основе системы Аl — Zn — Mg — Си (В95 и др.) обладают высокой прочностью и пониженной пластичностью.

По сравнению с дуралюминами сплавы обладают более высокой прочностью и применяются для изготовления нагруженных силовых деталей и конструкций. Упрочняются высокопрочные сплавы закалкой и искусственным старением.

Сплав В95 хорошо сваривается точечной сваркой, хорошо обрабатывается резанием.

В настоящее время получены новые высокопрочные сплавы, где впервые в мировой практике вместо марганца и хрома был введен цирконий, что позволило улучшить прокаливаемость и повысить пластичность высокопрочных сплавов. Среди сплавов с цирконием самый прочный сплав на основе алюминия—В96Ц-1.

Жаропрочные сплавы на основе А1 — Сu — Mg — Ni — Fe (АК4, АК4-1) по своей природе близки к дуралюминам, но вместо марганца дополнительно легированы железом и никелем (сплав АК4 ещё и кремнием), что способствует сохранению механических свойств сплавов при повышенных температурах. Они используются для деталей и сварных изделий, работающих при температурах до 300 °С. Упрочняются закалкой и искусственным старением.

Сплавы хорошо деформируются в горячем состоянии, удовлетворительно свариваются точечной и роликовой сваркой, хорошо обрабатываются резанием. Их недостаток — невысокая коррозионная стойкость и склонность к коррозионному растрескиванию.

studfiles.net

Алюминиевые сплавы – деформируемые и литейные

Деформируемые и литейные

Промышленные алюминиевые сплавы, включая и «марки» алюминия, подразделяют на две группы:

Термин «деформируемые» означает, что из этих алюминиевых сплавов изготавливают алюминиевые изделия методами обработки металлов давлением, то есть прессованием (экструзией), прокаткой, ковкой, штамповкой.

Термин «литейные» означает, соответственно, что эти алюминиевые сплавы применяют для изготовления алюминиевых отливок.

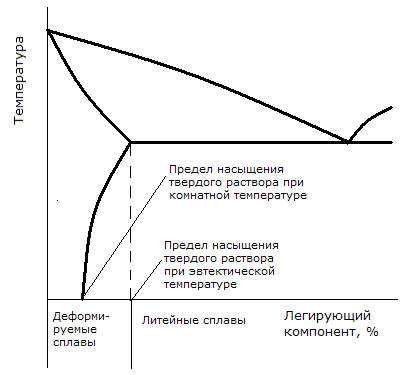

Граница между деформируемыми и литейными сплавами

Условная граница между этими двумя группами алюминиевых сплавов при одинаковых легирующих компонентах связана с пределом насыщения твердого раствора при эвтектической температуре (см. рисунок).

Алюминиевые сплавы с содержанием компонента меньше предела растворимости при высокой температуре обладают наибольшей пластичностью и наименьшей прочностью и, следовательно, хорошо поддаются горячей обработке давлением.

Жидкотекучесть алюминиевых сплавов

Наилучшую жидкотекучесть — важнейшее свойство литейных алюминиевых сплавов — имеют металлы, которые кристаллизуются при постоянной температуре (чистые металлы, эвтектические сплавы).

При переходе за предел растворимости при высокой температуре жидкотекучесть резко повышается. Однако литейные алюминиевые сплавы не должны содержать больше 15-20 % эвтектики во избежание ухудшения механических и технологических свойств.

Все литейные алюминиевые сплавы могут упрочняться в результате термической обработки. Степень упрочнения тем меньше, чем больше литейный алюминиевый сплав легирован и, следовательно, в его структуре больше эвтектики.

Способность к термическому упрочнению

Деформируемые алюминиевые сплавы подразделяются на:

Теоретическая граница между этими группами является предел насыщения твердого раствора при комнатной температуре (см. рисунок). При содержании легирующего элемента менее предела насыщения твердого раствора при комнатной температуре упрочнения термической обработкой не может быть в принципе. Однако на практике при небольшом превышении этого предела термическое упрочнение также может не достигаться из-за малого количества упрочняющей фазы.

При сплавлении с другими элементами (Cu, Mn, Li, Mg, Si, Zn и др.) алюминий образует двойные системы (сплавы) с переменной растворимостью, что делает их способными к термическому упрочнению путем закалки и старения. Однако в двойных алюминиевых сплавах Al—Cu, Al—Si, Al—Mg, Al—Zn эффект от термической обработки менее значителен, чем тройных и более сложных сплавах. Поэтому преимущественное применение получили не двойные, а более сложно легированные сплавы – алюминиевые сплавы систем Al—Mg—Si, Al—Cu—Mg, Al—Zn—Mg.

См. также Свариваемые и несвариваемые алюминиевые сплавы

Источники:

Гуляев А.П. Металловедение, 1986.

Aluminium and aluminium alloys, ASM International, 1993.

aluminium-guide.ru

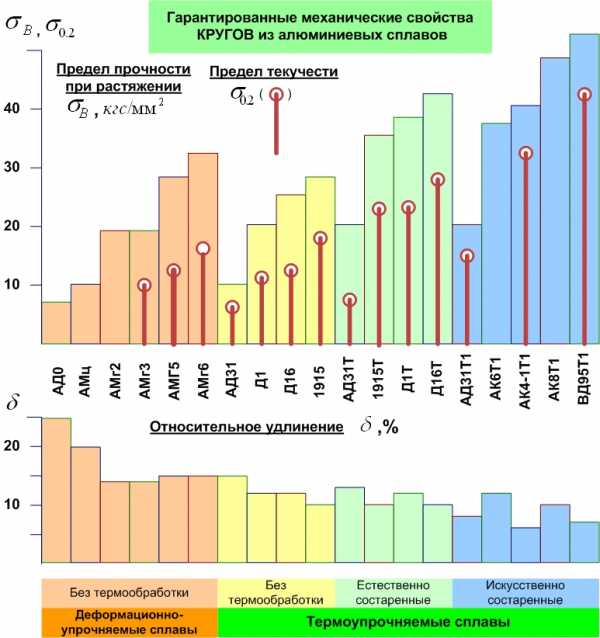

Деформируемые алюминиевые сплавы в РФ (“по ГОСТ ” и ИСО 209-1) и пр. русскоязычных местах. Алюминиевый прокат.Классификация алюминиевых сплавов. Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131. Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые. Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д. В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения. Приведенная маркировка состояний соответствует российским ГОСТам. Физические свойства алюминиевых сплавов. Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95. Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния). За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200°С . Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием. Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин. Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» – из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей. Коррозионные свойства. Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии. Свариваемость. Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии. Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой. Механические свойства. Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены. Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке. Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже). Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80°С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250°С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием. С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона. Из этих сплавов до 120°С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3. При температурах 150-250°С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300°С ) целесообразно применение других сплавов – АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250°С до +300°С ) в условиях высоких нагрузок. Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6. Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва. Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности – авиали (АВ, АД35, АД31,АД33). АЛЮМИНИЕВЫЙ ПРОКАТ. Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место “пресс-эффект” – механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы). Прутки, профили, трубыПрутки из термоупрочняемых сплавов поставляются в состоянии “без термообработки” или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии “без термообработки”. Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:  Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести σ0.2 = (37-45), предел прочности при разрыве σв = (52-56), относительное удлинение δ=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки. Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100°С проявляется склонность к межкристаллитной коррозии. Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК). Прутки из АМц и АМгобладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС). Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения. Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка. Уголки производятся в основном из АД31, Д16 и АМг2. Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31. Плоский алюминиевый прокат. Листы общего назаначения производятся по ГОСТ 21631-76, ленты – по ГОСТ 13726-97, плиты по ГОСТ 17232-99. Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа. Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины). Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние “без термообработки” не показано. В большинстве случаеввеличины предела текучести и предела прочности такого проката близки ксоответствующим значениям дляотожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии “без термообработки”.  Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости. Листы из технического алюминия (АД0, АД1, А5-А7). Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс. Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой. Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу “Свойства алюминия”). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются. Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию. Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести σ0.2 = (10.5-14), предел прочности при разрыве σв=(11.5-14.5), относительное удлинение δ=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию. Листы (и ленты) из сплава 1105. Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств. Листы из сплава АМц. Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой. По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла. Листы из сплавов АМг. Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны. Механические свойства. Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности. Листы из АМг6 и АМг6 вупрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности. Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии. Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными. Свариваемость.Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений. Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом. Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка. Листы и плиты из Д1, Д16, В95. Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500°С . Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести σ0.2 = (28-32), предел прочности при разрыве σв= (42-45), относительное удлинение δ=(26-23%). Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения – заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа. Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии “без термообработки”, но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм. Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие. | |||||||||

www.dpva.ru

Деформируемый алюминиевый сплав – Большая Энциклопедия Нефти и Газа, статья, страница 1

Деформируемый алюминиевый сплав

Cтраница 1

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. К деформируемым алюминиевым сплавам, не упрочняемым термической обработкой, относятся сплавы системы А1 – Мп ( АМц), содержащие до 1 6 % Мп, и сплавы системы Al-Mg ( АМг), содержащие до 5 8 % Mg. Эти сплавы обладают высокой пластичностью и невысокой прочностью. [1]

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой. Упрочнение сплавов достигается вследствие раство рения легирующих элементов в алюминии и в меньшей степени избыточными фазами. [2]

Деформируемые алюминиевые сплавы, подвергаемые механической и термической обработке, имеют специальные буквенные обозначения, указывающие характер этой обработки; М ( мягкий) – отожженный; Н – нагартованный, Т – термически обработанный ( после закалки и естественного старения), Т1 – после закалки и искусственного старения, ТН – нагартованный после закалки и естественного старения, ТНВ – нагартованный после закалки и естественного старения с повышенным качеством выкатки, О – отожженные листы с повышенной выкаткой, А – плакированные листы, Б – без плакировки ( листы), УП – утолщенная плакировка, Р – сплав для заклепок. По новому ГОСТу принята единая цифровая маркировка. [3]

Деформируемые алюминиевые сплавы ( ГОСТ 4784 – 74) предназначены для производства проката ( сортового, фасонного и профильного) и поставляются в термически обработанном виде. [4]

Деформируемые алюминиевые сплавы с добавкой меди, кремния и других элементов имеют повышенные механические свойства и хорошие литейные свойства. [5]

Деформируемые алюминиевые сплавы, упрочняемые термической обработкой, легируются элементами, обладающими ограниченной растворимостью в алюминии в твердом состоянии, уменьшающейся при понижении температуры. Термическая обработка деформируемых алюминиевых сплавов заключается ь закалке с последующим старением. Старение может быть естественным при комнатной температуре или искусственным при 150 – 200 С. Закалка проводится нагревом до температуры, обеспечивающей полное растворение легирующего элемента и образование однородного твердого раствора с последующим охлаждением в воде. В результате закалки фиксируется при комнатной температуре пересыщенный твердый раствор, однако прочность сплава непосредственно после закалки остается низкой. [6]

Деформируемые алюминиевые сплавы подразделяются на не упрочняемые и на упрочняемые термической обработкой. [7]

Деформируемые алюминиевые сплавы по коррозионной стойкости могут быть разделены на две группы. [8]

Деформируемые алюминиевые сплавы подразделяются на следующие. [9]

Деформируемые алюминиевые сплавы можно разделить на неупрочняемые и упрочняемые термообработкой. [10]

Деформируемые алюминиевые сплавы, в свою очередь, разделяются на две группы: не упрочняемые термической обработкой и упрочняемые. [11]

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой, характеризуются невысокой прочностью, высокой пластичностью и высокой коррозионной стойкостью. Указанные сплавы являются однофазными. Они применяются для изготовления малонагруженных деталей, подвергаемых глубокой холодной штамповке, для сварных деталей и для деталей, работающих в агрессивных средах. [12]

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой, характеризуются высокой прочностью, высокой пластичностью и высокой коррозионной стойкостью. Указанные сплавы являются однофазными. [14]

Деформируемые алюминиевые сплавы в автомобилестроении и авторемонтном производстве применяют для изготовления поршней и заклепок. Литейные алюминиевые сплавы для производства деталей автомобилей находят большее применение, чем деформируемые сплавы. Из литейных алюминиевых сплавов изготовляют поршни, головки и блоки цилиндров, корпуса карбюраторов и топливных насосов, картеры коробок передач легковых автомобилей и другие детали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Деформируемые сплавы на основе алюминия

К сплавам, не упрочняемым термической обработкой, относятся сплавы АМц и АМг (табл. 8.1).

Сплавы отличаются высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью.

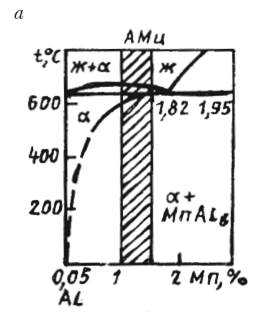

Сплавы АМц относятся к системе Al – Мп (рис. 8.2, а). Структура сплава АМц состоит из αтвердого раствора и вторичных выделений фазы МпAl6, переходящих в твердый раствор при повышении температуры. В присутствии Fe вместо МпAl6 образуется сложная тройная фаза (MnFe)Al6, практически нерастворимая в алюминии, поэтому сплав AlМп не упрочняется термической обработкой. В отожженном состоянии сплав обладает высокой пластичностью и низкой прочностью.

Таблица 8.1 Химический состав деформируемых алюминиевых сплавов

Сплавы АМг относятся к системе Al – Mg (рис. 8.2, б). Магний образует с алюминием αтвердый раствор, концентрация которого при повышении температуры увеличивается от 1,4 до 17,4 % в результате растворения фазы Mg2 Al3. Однако сплавы, содержащие до 7 % Mg, дают очень незначительное упрочнение при термической обработке.

Рис. 8.2. Диаграммы состояния: а – AlМn; б – AlМg; в – AlСu.

Сплавы типа АМц и АМг применяют для изготовления изделий методом вытяжки (колпачки авторучек, пеналы, бижутерия) и сварки (художественные изделия), от которых требуется высокая коррозионная стойкость. К сплавам, упрочняемым термической обработкой, относятся сплавы нормальной прочности, высокопрочные и др. Типичные представители этих сплавов – дуралюмины (маркируют буквой Д). Они характеризуются хорошим сочетанием прочности и пластичности и относятся к сплавам системы Al – Си – Mg. Согласно диаграмме состояния Al – Си (рис. 8.2, в) медь с алюминием образуют твердый раствор, максимальная концентрация меди в котором 5,65 % при эвтектической температуре. С понижением температуры растворимость меди уменьшается, достигая 0,1 % при 20 °C. При этом из твердого раствора выделяется фаза θ (СuAl2), содержащая ~54,1 % Сu. В сплавах, дополнительно легированных магнием, помимо фазы θ образуется еще фаза S (СuМgAl2). Чем больше меди содержится в сплаве, тем большее количество фазы θ будет в его структуре (Д1). Увеличение содержания магния приводит к росту количества фазы S и повышению прочности сплава (Д16). Разница в свойствах особенно значительна после упрочняющей термической обработки. Например, у свежезакаленного сплава Д1 σв = 24–26 кг/мм2, δ = 20–22 %, НВ = 60–80 кг/мм2. В результате естественного старения дуралюмин Д1 приобретает следующие механические свойства: σв = 38–42 кг/мм2; δ = 18 %; НВ = 100 кг/мм2.

При закалке сплав Д16 нагревают до 495–505 °C, Д1 – до 500–510 °C, затем охлаждают в воде при 40 °C. После закалки структура состоит из пересыщенного твердого раствора и нерастворимых фаз, образуемых примесями. При естественном старении происходит образование зон Гинье – Престона, богатых медью и магнием. Старение продолжается 5–7 суток. В бинарном сплаве Al – Си искусственное старение, заключающееся в старении после закалки при повышенной температуре (100 °C), сокращает время старения до 1–1,2 суток. При увеличении времени старения при температурах 150–200 °C происходит коагуляция упрочняющей θфазы (СиAl2), в результате чего сплав разупрочняется. Таким образом, процесс искусственного старения протекает в несколько стадий. Первая стадия, как и в случае естественного старения, состоит из образования зон Гинье – Престона, имеющих такую же природу, но обладающих большими размерами. На второй стадии с течением времени зоны переходят в промежуточную θфазу, а затем (в третьей стадии) в устойчивую θфазу, близкую к металлическому соединению СиAl2. В сплаве Д16 большую роль играет тройное металлическое соединение Al2CuMg (фаза S). В этом сплаве упрочнение при старении происходит вследствие образования зон, обогащенных медью и магнием, переходящих при нагревании в промежуточную фазу S’, которая обладает искаженной решеткой соединения Al2CuMg. Дальнейший переход фазы S’ в фазу S (Al2CuMg) и ее коагуляция вызывают разупрочнение сплава. В алюминиевых сплавах для ювелирных изделий искусственное старение не применяется.

Похожие статьи:

poznayka.org