Диспергатор ультразвуковой – “”. 2-0,1/22

alexxlab | 18.08.2020 | 0 | Вопросы и ответы

Ультразвуковой диспергатор УЗД1-1,0/22

Данное оборудование указано в следующих разделах каталога:

Общие характеристики диспергаторов серии УЗД

Ультразвуковой диспергатор УЗД1-1,0/22 предназначен для создания в жидкостях интенсивной кавитирующей зоны и может быть использован при:

- диспергировании, диструкции, экстрагировании и гомогенизации, обеззараживании биологических и химических веществ

- интенсификации процесса растворения и дегазация жидких сред

- обработке лекарственных и парфюмерных препаратов, бактерицидной (предстерилизационной) обработке жидкости и погружаемых в нее предметов

- экспериментальных работах по изучению воздействия ультразвука на различные процессы

- ускорении полимеризации, химических и электрохимических процессов в жидких средах

- очистке и обезжиривании изделий точной механики, оптики, посуды, медицинских инструментов, ювелирных изделий, элементов одежды и т.д.

- пропитке пористых и пористокапиллярных изделий.

Технические характеристики

| Рекомендуемый объём озвучивания, л | 5.0 | |

| Амплитуда механических колебаний, мкм, max | 50 ±5 | |

| Мощность выходная, Вт, номинальная | 1000 ±10 | |

| Регулировка мощности ступенчатая, % | 50–80–100 | |

| Рабочая частота, кГц | 22 ±1.65 | |

| Точность АПЧ, Гц, не хуже | 50 | |

| Мощность, потребляемая от сети, кВА | 2.0 | |

| Напряжение однофазной питающей сети, В | 220 ±5(10)% | |

| Частота питающей сети, Гц | 50 | |

| Габаритные размеры, мм, не более | колебательной системы диспергатора | Ø72×356 |

| генератора | 460×450x×215 | |

| штатного титанового волновода-инструмента | 35×110 | |

| Масса, кг, не более | генератора | 12.0 |

| колебательной системы | 4.5 | |

| штатного волновода-инструмента | 0.2 | |

Конструкция

Диспергатор состоит из ультразвукового генератора типа УЗГ5-1,0/22 и ультразвуковой стержневой магнитострикционной колебательной системы типа ПМС1-1,0/22 (или ПМС2-1,0/22).

Генератор выполнен в настольном исполнении.

На лицевой панели генератора расположены:

- индикатор механических колебаний колебательной системы

- индикатор состояния перегрузки

- индикатор включения сетевого питания

- тумблер включения сетевого питания

На задней панели расположены:

- вывод сетевого шнура питанющей сети

- три предохранителя

- разъем для подключения кабеля дистанционного управления

- тумблер включения дистанционного управления

- клемма заземления

- разъём для подключения колебательной системы.

Охлаждение генератора воздушное, принудительное.

Колебательная система предназначена для преобразования электрической энергии генератора в энергию механических колебаний рабочего волновода-инструмента.

Она состоит из корпуса — бачка и магнитострикционного преобразователя, состоящего из пакета магнитострикционных пластин припаянных к волноводу.

На излучающем торце волновода (диаметр 30 мм) выполнено резьбовое отверстие (М12х1,25) для присоединения сменного рабочего волновода-инструмента изготовленного из титана. Волновод-инструмент выполнен в форме конусного концентратора с диском на его выходном торце. Размеры диска: диаметр 25 мм, толщина 5 мм.

Комплект поставки

- ультразвуковой генератор УЗГ5-1,0/22

- стержневая колебательная система диспергатора ПМС1-1,0/22, или ПМС2-1ю0/22

- комплект документации.

По отдельному требованию заказчика диспергатор может быть укомплектован

- штативом с элементами крепления колебательной системы

- устройством механического перемещения колебательной системы относительно обрабатываемой жидкости или устройством перемещения ёмкости с обрабатываемой жидкостью относительно колебательной системы

- звукоизолирующим кожухом.

granat-e.ru

УЛЬТРА-ФИЛЬТР – Ультразвуковые диспергаторы

Описание

Промышленный ультразвуковой диспергатор “проточного типа” УЗГ – 01.10

Проведение процесса выщелачивания с использованием ультразвуковых диспергаторов УЗГ

Ультразвуковой диспергатор УЗГ-01.10 предназначен для приготовления тонких дисперсий и эмульсий с помощью многократной кавитационной обработки суспензии в ультразвуковом поле высокой интенсивности, которое создается в резонансной камере. Количество циклов обработки (циклов диспергирования) зависит от физико-механических свойств материала суспензии.

Для обеспечения максимальной усталостной прочности волновод изготавливается из титанового сплава, обладающего наибольшей усталостной прочностью, и, кроме того, волновод проходит специальную термообработку. Термообработка позволяет снять остаточные напряжения, которые возникают в материале волновода в процессе его изготовления, и увеличивает срок службы волновода в 1,5 – 3 раза.

Формы волноводов

Технические характеристики ультразвукового диспергатора УЗГ-01.10

| Мощность потребляемая, Вт | 1000 ± 20% |

| Частота колебаний, кГц | 20 ± 0,4 |

| Производительность, л/мин | 30 – 60 |

| Напряжение/частота питания, В / Гц | 220 / 50 |

| Габаритные размеры генератора, мм | 250х210х90 |

| Длина/диаметр преобразователя и камеры, мм | 1000/60 |

| Масса генератора/преобразователя и камеры, кг | 10 / 10 |

Представленные ниже фотографии любезно предоставлены компанией “Реал-Дзержинск”:

Ультразвуковое диспергирование наноалмазов в процессе приготовления полировальных композиций. |

Проточный ультразвуковой диспергатор УЗГ-01.10 в процессе модификации поверхности наноалмазных частиц. |

Ультразвуковой диспергатор для диспергирования трудноизмельчаемых суспензий УЗГ -01.20

Технические характеристики ультразвукового диспергатора УЗГ – 01.20

| Мощность потребляемая, Вт | 100-1000 ± 20% |

| Частота колебаний, кГц | 20 ± 0,4 |

| Диапазон выдержек встроенного таймера, мин | 0 – 20 |

| Регулировка выходной мощности, % | 30-100 |

| Объем обрабатываемой жидкости, л | <= 3 |

| Напряжение/частота питания, В / Гц | 220 / 50±1 |

| Габаритные размеры генератора, мм | 250х210х90 |

| Длина / диаметр корпуса преобразователя, мм | 150х100 |

| Масса генератора / преобразователя и камеры (кГ), | 1.5 – 10 |

Данное устройство может служить базой для разработки конкретного ультразвукового диспергатора применительно к требованиям Заказчика.

ultra-filter.ru

Ультразвуковой диспергатор — УЛЬТРАЗВУКОВАЯ ТЕХНИКА — ИНЛАБ

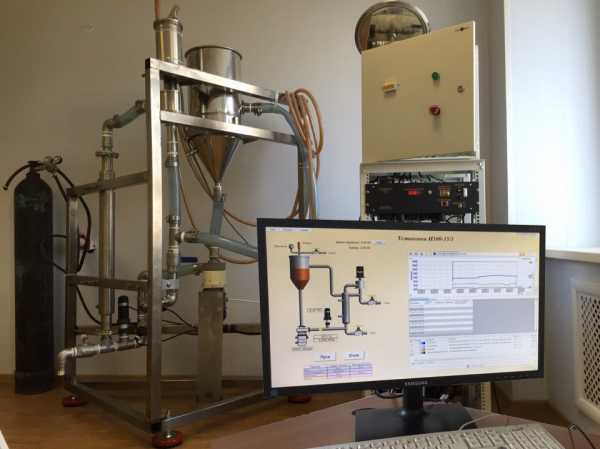

Ультразвуковой технологический комплекс И100-35/n

Комплекс предназначен для получения готового продукта методом ультразвукового диспергирования (гомогенезации, эмульгирования, экстрагирования) исходного сырья в непрерывном или циклическом режиме. Области применения: химия, нефтехимия, биохимия, пищевая промышленность, фармацевтика и т.д.

Состав оборудования:

1. Система циркуляции и обработки сырья:

– несущая рама из нержавеющей стали;

– накопительная емкость из нержавеющей стали;

– трубопроводная и запорная арматура из нержавеющей стали;

– циркуляционные насосы из нержавеющей стали, необходимого типа и мощности;

– проточные теплообменники для подогрева или охлаждения сырья из нержавеющей стали;

– набор датчиков управления, контроля и безопасности;

– ультразвуковой проточный диспергатор из нержавеющей стали со встроенной акустической системой на основе магнитострикционного преобразователя и волновода-диспергатора из титанового сплава, количество от 1 до нескольких штук;

2. Силовая система и система управления:

– стойка;

– ультразвуковой генератор И10-4.0;

– частотные приводы управления насосами;

– автономная система охлаждения ультразвукового магнитострикционного преобразователя;

– персональный компьютер с программным обеспечением для управления установкой, контроля и протоколирования технологического процесса.

Технические характеристики (с 1 проточным диспергатором):

| Напряжение питающей сети | 3 фазы, 380 В, 50 Гц |

| Максимальная потребляемая мощность | 10 кВт |

| Средняя потребляемая мощность | 5 кВт |

| Мощность ультразвукового диспергатора | 4 кВт, регулировка плавная, задается автоматизированной системой управления |

| Рабочая частота акустической системы | 22 кГц ± 10% |

| Производительность установки | Регулируется в зависимости от необходимого и достаточного времени обработки сырья, в зависимости от состава сырья и требований к конечному продукту. |

| Габаритные размеры | 3000х2000х2200 мм |

| Масса | от 300 кг |

Параметры установки по согласованию с Заказчиком могут быть изменены: емкость может быть установлена различного объема, количество последовательно установленных диспергаторов может быть до 4-х и более штук, набор необходимых датчиков для контроля и управления технологическим процессом определяется Заказчиком, программное обеспечение адаптируется под конкретный технологический процесс.

Версия для печатиutinlab.ru

Ультразвуковой диспергатор проточного типа

Изобретение относится к ультразвуковым диспергаторам для гомогенизации тяжелых топлив, различных жидких смесей или молока, водотопливной эмульсии, может использоваться также для обеззараживания питьевой воды и пастеризации соков, изготовления красок, смазок, пищевых и иных эмульсий и суспензий, в химической промышленности для интенсификации химических реакций и получения новых видов соединений, в первичной нефтепереработке для увеличения выхода легких топлив, приготовления стойких буровых растворов. Устройство состоит из пьезопреобразователя с накладками, выполненными заодно с концентраторами с переменным внутренним сечением, с осевым отверстием в концентраторах. На выходных торцах концентраторов акустически жестко и разъемно закреплены резонансные мембраны с проточными отверстиями. По обе стороны резонансных мембран сформированы щелевые зазоры за счет звукопрозрачных диафрагм и кольцевые зазоры. Устройство может иметь фокусирующие системы, активаторы кавитации, полуволновые насадки, полуволновые резонаторы, дополнительные высокочастотные излучатели. Технический результат состоит в повышении качества кавитационной обработки материалов. 8 з.п. ф-лы, 7 ил.

Изобретение относится к области ультразвуковой техники и может быть использовано для гомогенизации тяжелых топлив или молока; приготовления высококачественной водотопливной эмульсии для дизельных двигателей, а также топок ТЭЦ и котельных на мазуте; пастеризации питьевой воды, соков и других жидких продуктов питания; изготовления высококачественных красок, смазок, пищевых, кормовых, фармацевтических и иных эмульсий и суспензий; в химической промышленности для интенсификации химических реакций и получения новых видов соединений; в первичной нефтепереработке для увеличения выхода светлых топлив; для приготовления стойких буровых растворов и других аналогичных технологий.

Известно устройство для ультразвукового эмульгирования (Заявка Японии 62-58375, кл. В 01 F 11/02, опубл. в 1987 г.), состоящее из вибратора с накладками, одна из которых выполнена заодно с концентратором с осевым отверстием. К недостаткам этого устройства следует отнести малую производительность, низкое качество получаемой эмульсии и высокие энергетические затраты как результат низкого электроакустического КПД. Наиболее близким по технической сущности является устройство для ультразвуковой обработки жидкости (Патент РФ 2061537, кл. В 01 F 11/02, опубл. 16.06.96), содержащее подключенный к генератору армированный шпильной с осевым отверстием пьезопреобразователь (вибратор) с двумя симметрично и соосно расположенными концентраторами, изготовленными заодно с накладками и осевыми отверстиями с перегородками на выходных торцах и отверстиями в них. Недостатки этого устройства, хотя и в меньшей мере, свойственны предыдущему аналогу. Основным положительным эффектом предлагаемого изобретения является существенное улучшение кавитационной обработки протекающей через вибратор жидкости и улучшение энергетических показателей устройства, а также возможность кавитационной обработки жидкости, нагретой до высоких температур. Положительные эффекты достигаются тем, что вся протекающая через вибратор жидкость как минимум четырежды протекает по инициирующей поверхности вибратора и вблизи твердых поверхностей, а также за счет увеличения активной составляющей сопротивления излучения и оптимального согласования вибратора с нагрузкой. В некоторых модификациях заявляемого устройства дополнительный положительный эффект достигается прохождением обрабатываемой жидкости через два фокальных пятна на входе и выходе устройства и два полуволновых резонатора, а также за счет двукратного дополнительного наложения высокочастотных ультразвуковых колебаний на обрабатываемую жидкость и тепловой изоляции пьезокерамики от протекающей через вибратор горячей жидкости. Предлагаемое изобретение отвечает критерию “новизна”, т.к. нигде не описано, и критерию “существенные отличия”, т.к. не вытекает непосредственно из уровня развития ультразвуковой техники. Заявляемое устройство технически реализуемо, т.к. было изготовлено и испытано. Предлагаемое изобретение показано в различных модификациях на фиг.1 – 7. На фиг.1 показан основной базовый вариант с четырьмя зонами кавитации и подробным описанием базовой колебательной системы. На фиг.2 показана модификация основного варианта с двумя фокусирующими устройствами. На фиг.3 в крупном плане показано устройство щелевых и кольцевых зазоров применительно к модификации на фиг.2. На фиг.4 показана модификация основного варианта с двумя полуволновыми резонаторами, двумя высокочастотными излучателями на торцевых поверхностях, четырьмя звукопрозрачными диафрагмами с канавками на рабочих поверхностях в виде спирали Архимеда и с использованием активатора кавитации. На фиг. 5 показана модификация с высокочастотными излучателями, расположенными внутри концентраторов. На фиг.6 показана модификация для кавитационной обработки горячей жидкости. На фиг.7 показана модификация для кавитационной обработки горячей жидкости с полуволновыми насадками и восемью зонами кавитации. Устройство представляет собой (см. фиг.1) подключенный к генератору (на фиг. 1 не показан) ультразвуковой преобразователь (вибратор) с накладками, выполненными заодно с концентраторами 1, расположенными симметрично и соосно (например, ступенчатыми), с переменным внутренним сечением и армированный (стянутый) шпилькой 2 с осевым отверстием 3, которое имеет продолжение на оси концентраторов 1; рабочие пьезокерамические шайбы 4 и пьезокерамические шайбы электроакустической обратной связи 5 собраны в пакет на шпильке 2 и изолированны от нее изоляционной втулкой 6 с токопроводящими электродами – радиаторами 7; резонансные мембраны 8 с проточными отверстиями 9 на их боковой поверхности на уровне внутренней плоской поверхности мембран 8 акустически жестко и разъемно закреплены на выходных торцах концентраторов 1 и образуют между боковой поверхностью резонансных мембран 8 и внутренней поверхностью стаканов 10, закрепленных в узловой плоскости концентраторов 1, кольцевые зазоры 11; звукопрозрачные (например, из тонкой пластмассы) диафрагмы 12 с осевыми отверстиями 13, расположенные параллельно резонансным мембранам 8, образуют щелевые зазоры 14. Пакет пьезокерамики 4 и 5 защищен кожухом 15. Герметичность конструкции обеспечивают герметизирующие резиновые кольца 16. Обрабатываемая жидкость поступает в устройство и выходит из него через штуцеры 17. На фиг. 2 на стаканы 10 соосно и симметрично закреплены фокусирующие устройства 18 в виде параболоидов вращения, образующих фокальные пятна 19 на входе и выходе устройства. В этой модификации используются звукопрозрачные диафрагмы 12 по обе стороны резонансной мембраны 8, как это показано в крупном плане на фиг.3. На фиг.4 внутренний объем концентраторов 1 и полуволновых резонаторов 20 заполнен активатором кавитации 21 (например, металлической сеткой – показано пунктирной штриховкой). На торцевых поверхностях стаканов 10 акустически жестко закреплены высокочастотные ультразвуковые излучатели 22, подключенные к генератору (на фиг.4 условно не показан). В этой модификации звукопрозрачные диафрагмы 12 выполнены с рабочей стороны (обращенной к мембране 8) в виде плоского спирального углубления (спирали Архимеда). На фиг. 5 высокочастотные излучатели 22 акустически развязаны и расположены изнутри концентраторов 1 и закреплены на трубках 23, ввинченных в шпильку 2. Для подвода проводов к высокочастотным излучателям 22 предусмотрены отверстия 24. На фиг.6 тепловая изоляция пьезокерамики 4 от протекающей через вибратор горячей жидкости достигается при помощи сквозной трубки 25, на которой с обеих концов герметично закреплены отражатели 26 из акустически жесткого материала. Герметичность крепления отражателей и их акустическая развязка от концентраторов 1 обеспечивается резиновыми кольцами 27. На фиг. 7 показана модификация предыдущего варианта (см. фиг.6), с использованием восьми зон кавитации при помощи двух полуволновых цилиндрических насадок 28 и четырех резонансных мембран 8, акустически жестко закрепленных на торцах насадок. В этом случае полуволновые насадки 28 навинчиваются на резонансные мембраны 8, а кольцевые зазоры 11 образуются при помощи муфт 29, стянутых накидными гайками 30 и герметизированных при помощи резиновых колец 31. Рабочее положение всех модификаций – вертикальное. При этом обрабатываемая жидкость протекает через вибратор снизу вверх с тем, чтобы образующиеся при кавитации пузырьки не скапливались внутри вибратора. Устройство работает следующим образом. Генератор (условно не показан) вырабатывает электрические колебания резонансной для вибратора частоты, которые поступают на рабочие шайбы пьезокерамики 4, где преобразуются в механические колебания. Эти колебания при помощи пьезокерамических шайб электроакустической обратной связи 5 преобразуются в электрические колебания и подаются в генератор для фазовой автоподстройки резонансной частоты вибратора. Выработанные пьезокерамикой 4 механические колебания усиливаются концентраторами 1 и подаются на резонансные мембраны 8, нагруженные обрабатываемой жидкостью с обеих сторон. При этом на резонансной частоте механические колебания дополнительно усиливаются пропорционально механической добротности мембран 8. В результате исходные механические колебания пьезокерамики 4 многократно (в зависимости от нагрузки) усиливаются и позволяют практически полностью согласовать нагрузку (обрабатываемую жидкость) с вибратором, что позволяет поднять электроакустический КПД всей колебательной системы до величины, близкой к 100%. Практически полное согласование вибратора с нагрузкой достигается еще и потому, что волновой размер ka мембран 8, нагруженных с обеих сторон (режим осциллирующего поршня без экрана), выбран таким, что относительное активное сопротивление достигает максимально возможных значений, превышающих 1,2 (см. Л. В. Орлов, А. А. Шабров. Расчет и проектирование антенн гидроакустических рыбопоисковых станций. – М.: Пищевая промышленность, 1974 г., с.127, рис.61, кривая 5). Обрабатываемая жидкость поступает в вибратор снизу через входной штуцер 17 и протекает через нижний щелевой зазор 14 и далее через кольцевой зазор 11, проходные отверстия 9 и верхний щелевой зазор 14, вытекая через осевое отверстие 13 в диафрагме 12. Путь протекания обрабатываемой жидкости показан жирными стрелками на фиг.3 в увеличенном масштабе. При этом обрабатываемая жидкость протекает, практически непрерывно контактируя с твердой инициирующей поверхностью резонансных мембран 8 и в непосредственной близости от твердых поверхностей стакана 10 и диафрагмы 12, что обеспечивает максимально возможное кавитационное воздействие. Далее обрабатываемая жидкость протекает внутри вибратора по осевому отверстию нижнего концентратора 1, осевому отверстию шпильки 2, осевому отверстию верхнего концентратора 1 и далее, как это описано выше, но в обратном порядке. Таким образом, обрабатываемая жидкость последовательно протекает через четыре зоны кавитации по инициирующей поверхности и вблизи твердых границ, что обеспечивает ее качественную кавитационную обработку, которая дополняется воздействием кавитации по мере протекания во внутреннем объеме вибратора. Вышеописанный процесс кавитационной обработки протекающей жидкости может быть существенно усилен (см. фиг.2), если за счет фокусирующих устройств 18 создать мощные фокальные пятна 19 на входе и выходе диспергатора. В этом случае щелевые зазоры 14 (см. фиг.3) формируются звукопрозрачными диафрагмами 12 с обеих сторон резонансных мембран 8. Известно, что процесс ультразвукового эмульгирования может быть существенно улучшен, если он происходит на твердой поверхности и при высоких акустических давлениях (см. Ультразвук. Маленькая энциклопедия. /Под ред. И. П. Голяминой. – М.: Советская энциклопедия, 1979 г., с.393). Исходя из этого заявляемый диспергатор в режиме эмульгатора может быть выполнен с внутренним объемом, заполненным активатором эмульгирования (например, металлической сеткой) и полуволновыми резонаторами, где акустическое давление удваивается. Такая конструкция проточного диспергатора показана на фиг.4, где внутренний объем концентраторов 1 и полуволновых резонаторов 20 заполнен активатором кавитации 21. В этом случае протекающая через диспергатор обрабатываемая жидкость в процессе ультразвуковой кавитации контактирует с развитой твердой поверхностью активатора кавитации 21 практически во всем внутреннем объеме вибратора, что позволяет существенно повысить концентрацию и качество эмульсии. Для придания эмульсии мелкодисперсности, что очень важно при питании эмульсией дизельных двигателей, в диспергаторе на фиг.4 предусмотрены высокочастотные излучатели 22, установленные на входном и выходном торцах вибратора (см. Основы физики и техники ультразвука. Учебное пособие для ВУЗов. – М. : Высшая школа, 1987 г., с.177, рис.9.1). Совместное воздействие акустических колебаний ультразвукового (например, 22 кГц) и высокочастотного (например, 300 кГц) диапазона в полуволновых резонаторах (по низкой частоте), где акустическое давление удваивается, позволяет получить высококачественную (монодисперсную и мелкодисперсную) и насыщенную эмульсию, которая обладает максимальной стойкостью. Упрощенный вариант ультразвукового диспергатора в режиме эмульгирования показан на фиг.5. В этом устройстве минимизирован внутренний объем обрабатываемой жидкости, что принципиально важно при установке этих устройств на дизели грузовых автомобилей и автобусов, т.к. перед выключением двигателя на длительное время необходим перевод его питания на чистое топливо с тем, чтобы эмульсия не отстоялась за время стоянки и не появилась бы вода в недисперсной фазе, что недопустимо для топливной аппаратуры дизеля. Для этого необходима выдержка во времени, пока не израсходуется весь остаток эмульсии в топливопроводах, количество которого определяется и внутренним объемом диспергатора. Условия эксплуатации таких дизелей (попадание воды и грязи) делают необходимыми установку высокочастотных излучателей 22 с внутренней стороны резонансной мембраны 8 и прохождение обрабатываемой жидкости внутри вибратора по трубам 23. В этом случае внутренний щелевой зазор 14 выполняется полуволновым по высокой частоте для уменьшения нагрузки на высокочастотные излучатели 22 и удвоения акустического давления по высокой частоте в щелевом зазоре 14. Для питания судовых дизелей, топок ТЭЦ и котельных используется тяжелое топливо, которое для улучшения распыления подогревают до температур, близких к 100oC. В этих случаях используется ультразвуковой диспергатор, показанный на фиг.6, где для тепловой изоляции пьезокерамики от горячего топлива используется сквозная трубка 25 с отражателями 26 на концах, герметизированных резиновыми уплотнительными кольцами 27. Такая конструкция защищает пьезокерамику 4 от угрозы перегрева и деполяризации. В некоторых случаях, когда используются особо тяжелые топлива, для их гомогенизации и приготовления эмульсии недостаточно простой обработки, как на фиг.6. В таких случаях может быть использовано устройство, показанное на фиг. 7, где обрабатываемая жидкость проходит последовательно восемь зон кавитации с задержкой в каждой зоне кавитации (щелевом зазоре 14) за счет протекания обрабатываемой жидкости по углублениям в виде спирали Архимеда. В этом устройстве используются две полуволновые цилиндрические насадки 28, которые образуют с вибратором единую колебательную систему. Обрабатываемая жидкость в этом устройстве протекает по трубкам 25 через восемь щелевых зазоров, перетекая из вибратора в насадки 28 (и наоборот) через кольцевые зазоры 11, образованные муфтами 29 с прижимными гайками 30. Герметичность такого соединения обеспечивается резиновыми уплотнительными кольцами 31. Этот диспергатор весьма перспективен в крекинг-процессе при первичной нефтепереработке для увеличения выхода легких топлив. Очевидно, что вышеописанные варианты ультразвуковых диспергаторов проточного типа не исчерпывают всей гаммы возможных комбинаций их конструкций. Эта новая область ультразвуковой техники только начинает развиваться и имеет большую перспективу в самых различных областях промышленности.Формула изобретения

1. Ультразвуковой диспергатор проточного типа, содержащий пьезопреобразователь, армированный шпилькой с осевым отверстием, с двумя симметрично и соосно расположенными концентраторами, изготовленными заодно с накладками и осевыми отверстиями, отличающийся тем, что концентраторы выполнены с переменным внутренним сечением, на выходных торцах концентраторов разъемно и акустически жестко закреплены резонансные мембраны, вблизи которых и параллельно им сформированы щелевые зазоры, а на боковой поверхности резонансных мембран на уровне их плоской внутренней поверхности расположены концентрические проточные отверстия, выходящие в кольцевые зазоры.2. Ультразвуковой диспергатор по п.1, отличающийся тем, что щелевые зазоры с обеих рабочих поверхностей резонансных мембран выполнены при помощи звукопрозрачных диафрагм с осевыми отверстиями, расположенными вблизи рабочих плоскостей резонансных мембран и параллельно им.3. Ультразвуковой диспергатор по п.2, отличающийся тем, что щелевые зазоры сформированы при помощи акустически жестких отражателей, акустически развязанных от концентраторов и герметично закрепленных на торцах осевых трубок для протекания обрабатываемой жидкости.4. Ультразвуковой диспергатор по п.2, отличающийся тем, что щелевые зазоры сформированы за счет высокочастотных ультразвуковых излучателей, герметично закрепленных на торцах осевых трубок для протекания обрабатываемой жидкости и акустически развязанных от концентраторов.5. Ультразвуковой диспергатор по п.2, отличающийся тем, что свободные пространства внутри колебательной системы заполнены активатором кавитации.6. Ультразвуковой диспергатор по п.2 или 3, отличающийся тем, что поверхность звукопрозрачных диафрагм или отражателей со стороны резонансных мембран выполнена в виде плоской спиральной канавки от центра к периферии.7. Ультразвуковой диспергатор по п.2, отличающийся тем, что на входе и выходе пьезопреобразователя соосно и симметрично расположены фокусирующие устройства с отражателями в виде параболоидов вращения и фокальными пятнами, расположенными вблизи входного и выходного отверстий.8. Ультразвуковой диспергатор по п.3, отличающийся тем, что на входе и выходе пьезопреобразователя акустически жестко и соосно закреплены цилиндрические полуволновые насадки с резонансными мембранами на торцах, осевыми трубками и отражателями, снабженные переходными муфтами для протекания обрабатываемой жидкости.9. Ультразвуковой диспергатор по п.2, отличающийся тем, что на входе и выходе устройства расположены полуволновые резонаторы.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6www.findpatent.ru

Диспергатор ультразвуковой – Справочник химика 21

Сопоставляя эффективность ультразвукового диспергирования применительно к производству эмалей, П. И.Ермилов [5] отмечает, что технике-экономические показатели ультразвуковых диспергаторов могут превосходить показатели для машин других типов. Так, съем готовой эмали на основе цинковых белил и железного сурика на шаровой мельнице составляет 72,3 кг/ч, на трехвалковой краскотерочной машине 27 кг/ч, а на ультразвуковом диспергаторе 250 кг/ч. При этом площадь, занимаемая ультразвуковой установкой, в четыре раза меньше, чем шаровой мельницей, а расход электроэнергии на 1 т эмали составляет соответственно 34 и 71 кВт-ч. Качество продукта, полученного при ультразвуковой обработке, выше, так как ниже его дисперсность. Например, ультразвуковая обработка готовой эмали, приготовленной на пентафталевом лаке, с цинковыми белилами, привела к уменьшению дисперсности пигмента с 25 до 5 мкм и улучшению качества эмали. [c.118]Авторами проведено исследование влияния ультразвуковой обработки на групповой химический состав мазутов и гудронов (табя. I) при частоте ультразвука 22 кГц. йксперименты проводили с использованием УЗДН-2Т и роторного диспергатора. Кроме нефтяных остатков в чистом виде изучен мазут с буроугольной пылью (ЕУП). характеризующейся высокой степенью дисперсности. В результате исследования показано, что с увеличением времени обработки западносибирского мазута происходит увеличение содержания дистиллятных фракций, выкипающих до 350 и 500°С до 10% для фракции н.к. – 350°С и 20% для фракции н.к. – 500°С. [c.122]

| Рис. 107. Ультразвуковой кристаллизатор-диспергатор |

Исходные образцы подвергались обработке на ультразвуковом диспергаторе с рабочей частотой 22 кГц. Время обработки выбиралось из расчета 100 мл на минуту. [c.81]

Способы получения аэрозолей. В настоящее время разработаны десятки конструкций распылительных устройств, основными из которых являются пневматические и ультразвуковые диспергаторы, обеспечивающие преобразование жидкости в облако мелких аэрозольных частиц размером в несколько микрометров. Все эти устройства работают в неразрывном комплексе с соответствующей горелкой. Система распылитель—горелка является центральной частью установки для пламенного атомно-абсорбционного анализа. От качества работы этого узла зависит качество аналитических измерений. [c.832]

Для получения технического углерода (сажи) используют сырье, представляющее собой смесь из шести-семи компонентов. Для обеспечения гомогенности смеси применяют ультразвуковые диспергаторы [c.19]

Наиболее длительные испытания, вероятно, были проведены летом 1979 г. автоколонной № 1786 (г. Химки) на автобусах ЛиАЗ-677. ВТЭ приготавливали на установке с ультразвуковым гидродинамическим диспергатором УГС-7У. В качестве ПАВ была взята смесь пентола (диэфир пентаэритрита и олеиновой кислоты) и ОП-7 в соотношении 3 1 в количестве 10% на воду. Стабильность ВТЭ, полученной таким способом, составляла около суток. За время испытаний автобусы прошли от двух до десяти тыс. км. Однако через полтора месяца испытания были прерваны из-за залегания поршневых колец на двух автомобилях. Причиной залегания были грязь, скопившаяся в кольцевых канавках, и большое количество нагара на кольцах и стенках цилиндров. И то, и другое было следствием наличия в топливе ПАВ, концентрация которого составляла около 1% на ВТЭ. [c.203]

С целью исследования возможности применения для рассматриваемых процессов ультразвуковых, акустических реакторов непрерывного действия масло нитровали в реакторе-диспергаторе на ультразвуковой опытной установке [41], оборудованной ультразвуковым генератором ГУЗ-5 с выходной мощностью [c.69]

Более производительным способом, позволяющим создать пароизоляционный слой более высокого качества, оказывается окраска поверхности битумной эмульсией или битумной мастикой. Битумная эмульсия представляет собой мелкодисперсные частицы битума, находящиеся в воде во взвешенном состоянии. В состав эмульсии входят эмульгаторы (мыло, некоторые сорта глины и др.), обволакивающие поверхности частиц битума тонкой оболочкой и тем самым препятствующие слипанию их в крупные частицы. Для образования эмульсии битум в расплавленном состоянии дробится в воду на частицы размером около 5 мкм в центрифугах при большой скорости вращения или в ультразвуковых диспергаторах. В составе эмульсии 50% воды, 48% битума, 1,5% эмульгатора и 0,5% щелочи. Эмульсию наносят на поверхность разбрызгиванием из пульверизатора (пистолета-распылителя). После испарения воды частицы битума слипаются в сплошную ровную пленку. После высыхания первого слоя можно наносить следующий (до трех-четырех слоев). Эмульсия может наноситься и на влажную поверхность. Недостатком битумных слоев является недостаточная эластичность, из-за чего при низких температурах на битуме появляются волосные трещины, значительно увеличивающие паропроницаемость слоя. Для придания эластичности н морозостойкости слоям битумной эмульсии в нее добавляют латекс (водная эмульсия в данном случае синтетического каучука), [c.78]

Эмульсию приготавливают встряхиванием системы вода — масло в измерительном цилиндре взбиванием системы вода — масло проволочной-спиралью, мешалкой или ультразвуковыми диспергаторами, “ [c.343]

Ультразвуковые диспергаторы типа УПХА [c.300]

| Рис. 7-29. Ультразвуковой диспергатор типа УД-М1. |  |

Для получения концентрированных полимерных суспензий достаточно седиментационно устойчивых в момент формования, необходима высокая степень дисперсности вводимых в полимер элементов или их соединений, что достигается ступенчатым измельчением в шаровой мельнице, агатовой ступке или коллоидной мельнице с последующим разделением на фракции и термостатированием при 50 °С в течение 3 ч. Возможно также использование ультразвуковых диспергаторов, причем в этом случае диспергирование можно осуществлять непосредственно в растворе полимера. Одним из важных свойств полимерных суспензий, определяющим их способность перерабатываться, является эффективная вязкость, оптимальные значения которой определяют экспериментально. Для предотвращения слипания диспергированных частиц элемента-наполнителя и обеспечения однородности механических свойств фильтра в некоторые полимерные суспензии вводят поверхностно-активные вещества и пластификаторы. Их типы и количества определяются экспериментально. Для исключения механических повреждений при отделении фильтров от контактирующих с ними при формировании поверхностей последние изготовляют из материалов, обладающих малой адгезией. [c.51]

Очевидно, что существенно уменьшить износ пар трения, а также снизить склонность масла к образованию вредных отложений можно диспергированием механических примесей в процессе применения масла в двигателях. Для диспергирования механических примесей могут быть применены гидродинамические диспергаторы [1, 2] и ультразвуковые гидродинамические излучатели [13]. Эти устройства, обладающие примерно одинаковой эффективностью, устанавливают в системе смазки на ответвлении. Рассмотрим принцип работы этих устройств и основные результаты их испытаний. [c.195]

Для процессов диспергирования с помощью ультразвука существуют наиболее благоприятные физико-химические и технические параметры, которые и должны учитываться при конструировании того или иного ультразвукового диспергатора и при его эксплуатации. Так, при ультразвуковом диспергировании наилучшие результаты получаются при использовании ультразвука с частотой колебаний от 5 до 50 кгц, при этом чем больше [c.138]

Ультразвуковые диспергаторы предназначены для получения эмульсий (диспергирование жидкости в жидкости) и измельчения в жидкости твердых частичек или их конгломератов (диспергирование суспензий). [c.158]

Ультразвуковые диспергаторы типа. УД-Г с гидродинамическим излуч-ателем. [c.158]

Ультразвуковые диспергаторы типа УД-М с магнитострикционным излучателем. [c.158]

Ультразвуковые диспергаторы комбини- рованные типа УД-К. [c.158]

Суспензия, предварительно перемешанная механической мешалкой 4, из питающего бака 5 по трубопроводам 6 поступает в бачок через входное отверстие первой секции диспергатора. Здесь суспензия подвергается действию ультразвуковых колебаний во время ее прохождения под пластиной излучателя и над пластиной. Затем обработанная в первой секции суспензия перетекает через щель 7 бачка в сборник 8. а оттуда по трубопроводам 9— во вторую секцию диспергатора, где повторно [c.159]

Таким образам, суспензия, проходя четыре секции диспергатора, подвергается воздействию ультразвуковых колебаний в течение времени, предусмотренного технологией. [c.160]

Ультразвуковые диспергаторы делятся на три группы 1) тип УД-Г с гидродинамическим излучателем, 2) тип УД-М с магнитострикционным излучателем, 3) иомбинированные, тип УД-К. [c.128]

Дисперсию сажи можно приготавливать и без диспергатора, например в высакоскоростных аппаратах диспергаторах, ультразвуковых аппаратах, скоростных мешалках. Диспергирование саж в скоростных мешалках осуществляется в условиях высоких усилий сдвига и гидравлических ударов, возникающих при турбулентном движении сажи и воды. Основными частями аппарата-диспергатора являются цилиндрический корпус и ротор. Корпус оредставляет собой смесительный трубопровод с неподвижными ребрами. По всей длине ротора на определенном расстоянии друг от друга укреплены группами по три небольшие лопасти с заостренными краями. Любое подвигающее действие оцной группы лопастей нейтрализуется противоположным направлением среза смежных групп лопастей. Круговое движение всей смеси предотвращается наличием в смесительном трубопроводе неподвижных ребер, которые расположены между смежными группами лопастей. При пропускании по трубопроводу потока сажи и воды возникают мощные усилия сдвига и гидравлические удары, что и приводит к диспергированию сажи. [c.422]

Для удовлетворения указанных требований к объемным свойствам маслорастворимых ингибиторов выбирают те вещества, которые способны к поляризации системы. Это — микрокальцит (доломит), порошки металлов или их оксидов, дисульфид молибдена, графит, нитрит натрия (сегнетоэлектрик). Особенно сильно поляризуют ПИНС (и другие смазочные материалы) ферромагнитные материалы — мелкодисперсные частицы железа, никеля или кобальта. Получение тонких, модифицированных дисперсий наполнителей обеспечивается разными технологическими приемами. Используют струйные мельницы (в том числе во встречных потоках), коллоидные мельницы разных модификаций, эффективные магнитные реакторы-диспергаторы с вихревым слоем ферромагнитных частиц (АВС-100, АВС-150) ультразвуковые и магнитострикционные диспергаторы, дезинтеграторы, получившие значительное распространение в последнее время [117—122]. Тонкие дисперсии порошков металлов получают также электроискровым и электрохимическими методами 118], дисперсии карбонатов металлов — методом карбонатации 17, 18]. Для модификации поверхности наполнителей используют самые разнообразные гомогенизаторы — отечественные ультразвуковые типа АГС-6, ГАРТ-Пр, зарубежные типа Фирма и Корума и пр. [c.160]

Исследовалось взаимодействие элементарной серы с различными нефтяными остатками (гудрон западно-сибирсюй нефти, асфальт пропановой деасфальтизации, висбит). Сера в различном количестве (до 30 %) в расплавленном виде вводилась в гудрон и асфальт, затем полученная смесь подвергалась механоактивации ультразвуковым диспергатором (до 30 минут). Образцы гудрона с серой также выдерживались при 140 С в течение 2 и 5 часов. В висбит сера вводилась в виде тонкодисперс1гого порошка, полученная смесь механически перемешивалась при температуре 120 – 130°С около 20 минут, часть образцов выдерживались при 140 °С в течение 18 часов. [c.77]

Исследовалось влияние механоактивационной обработки и количества дисперсной фазы на полидисперсное строение нефтяных остатков. В качестве сырья использовались нефтяные остатки первичного происхождения (мазут и гудрон западносибирской нефти) и асфальт пропановой деасфальтизации с различным количеством дисперсной фазы, косвенно оцениваемой по содержанию асфальтенов (5,7 8,4 и 12 %, соответственно). Исходное сырье обрабатывалось ультразвуковым диспергатором УЗДН – 2Т в течение 5-30 минут при частоте 22 кГц. Затем образцы анализировались методом малоуглового рассеяния рентгеновских лучей, который позволяет изучать НДС, размеры частиц в которых значительно больше межатомных расстояний и составляют от 10 до 10000 А. Размеры частиц и их распределение относительно друг друга приведены в таблице, где К -радиус инерции частицы относительно ее центра масс, V – относительный объем, %. [c.122]

Как видно из приведенных данных, при использовании роторного диспергатора происходит более глубокое превращение парафинонафтеновых углеводородов и, соответственно, образование смол и асфальтенов. При максимально достигнутой конверсии содержание асфальтосмолистых веществ достигает по сравнению с 21% в исходном сырье. При обработке образцов с использованием УЗДН-2Т в большей степени наблюдается увеличение содержания асфальтенов, чем смол. Это может быть связано со значительным разогревом излучателя ультразвуковых колебаний, тогда как в условиях роторного диспергатора это наблюдается в меньшей степени за счет интенсивной циркуляции жидкости. [c.123]

Битумные эмульсии -дисперсия битумов в воде. Их приготовляют смешением ингредиентов в скоростных ме-ханич, и ультразвуковых диспергаторах с добавлением эмульгаторов (щелочей, мыла и др.) и каучуковых латексов в кач-ве связующих. Для анионных эмульсий pH составляет [c.294]

Для Д. жидкостей применяют след, устройства гомогенизаторы, в к-рых жидкая смесь продавливается под высоким давлением (до 35 МПа) через отверстия сечением ок. 10″ см или через узкий кольцевой зазор спец. клапана коллоидные мельницы, в к-рых жидкость диспергируется при прохождении через конич. зазор шириной до 25 мкм между статором и ротором, вращающимся с частотой порядка 2-10 об/мин смесители инжекционного типа и форсунки, работающие по принципу действия струйного насоса (см. Насосы), высокоскоростные мешалки турбинного, пропеллерного и др. типов (см. Перемешивание). Кроме того, Д. осуществляют с помощью акустич. и электрич. устройств. К акустич. устройствам относятся, напр., ультразвуковые свистки и сирены для эмульгирования, магнито-стрикц. преобразователи для получения суспензий, волновые концентраторы (в виде распылительной насадки) дпя генерирования аэрозолей (см. также Ультразвуковые аппараты). Действие ультразвуковых диспергаторов основано на явлении кавитации-образовании в жидкости заполненных газом каверн, или полостей при их захлопывании возникают ударные волны, приводящие к разрушению твердых тел и эмульгированию жидкости. Работа устройств для электрич. эмульгирования или распыливания основана на сообщении жидкости, точнее пов-сти жидкой диспергируемой фазы при ее истечении через спец. сопло либо разбрызгивающее приспособление избытка электрич. зарядов. Отталкивание одноименных зарядов в поверхностном слое приводит к снижению межфазной энергии, или поверхностного натяжения (см. Поверхностные тления), что способствует Д. [c.77]

Композиции серы и нефтяных остатков готовились двумя способами. В первом случае сера вводилась в нефтяной остаток в виде тонкодисперсного порошка, полученная смесь механически перемешивалась при температуре 120 -130 °С в течение 20 минут. Во втором случае сера вводилась в нефтяной остаток в расплавленном виде при 120-130 °С, затем полученная смесь механоакти-вировалась ультразвуковым диспергатором. Часть образцов затем подвергалась дополнительной термообработке при 140 °С. [c.7]

Аналогичная система была предложена Футрелом и др [58] Быстрое испарение растворителя достигалось с помощью ультразвукового диспергатора Хотя степень обогащения в этих системах не очень велика, они обеспечивают достаточное удаление растворителя для работы в режиме ЭУ ионизации однако чувствительность значительно ниже, чем обычно при химической ионизации [c.40]

При диспергировании наполнителей в ультразвуковом (или магнитном с вихревым слоем) диспергаторе предложено использовать комбинированные маслорастворимые ингибиторы коррозии с последующим флотационным разделением мелкодисперсных, солюбилизированных и стабилизованных частиц наполнителей от более крупных частиц, возвращающихся на повторное диспергирование [21, 104]. Совмещая процессы диспергирования и флотационного разделения, удается получать стабильные ингибированные дисперсии дисульфида молибдена (продукт Ин-димол ), графита, микрокальцита и других наполнителей с дисперсностью не более 1 мкм, которые оказываются эффективными компонентами ПИНС разного назначения [34, 104]. [c.161]

Небольшие порции капель диспергировали повторно примерно в 10 лл низкомолекулярной жидкости в ультразвуковом диспергаторе. Электронные микрофото- [c.52]

При анализе осадков образцы следует тщательно перемешивать и гомогенизировать в мощном смесителе. Пробы образцов массой от 1 до 5 г (в зависимости от концентрации цианидов) количественно переносят в мерные стеклянные сосуды емкостью 1 л и доводят объем до метки 0,02 М раствором NaOH. Образец измельчают в суспензию с помощью ультразвукового диспергатора (Sonifier, 350 Вт) и затем вводят в систему. [c.230]

Красящие вещества для полиакрилатов должны быть стабильными к действию света, не ухудщать прозрачность смолы, не реагировать с пе-рекисными катализаторами они используются в низких концентрациях во избежание их миграции в стадии смешения. Полиакрилаты окрашивают в массе или наносят красящее вещество только на поверхность изделия. Для получения полупрозрачных полиакриловых материалов применяют соли кадмия, ультрамарин, окислы хрома, сажу. Для улучшения диспергируемости пигментов в производстве окрашенных полиакриловых листов применяют ультразвуковой диспергатор. [c.279]

Установлено, что если подвергнуть ультразвуковому измельче-ию водные пасты исходных красителей с диспергатором НФ, то ффект из1мельчения незначителен. [c.17]

Применение механизированного перемешивания клеев позволяет повысить прочность клеевых соединений примерно на 10% по сравнению с ручным перемешиванием. Весьма эффективно использование для приготовления клеев, особенно содержащих наполнитель, ультразвукового диспергатора УЗДН-1, при этом прочность клеевых соединений повышается на 20% по сравнению с ручным перемешиванием. Это объясняется улучшением [c.136]

Впервые был применен ультразвуковой метод днспергирования ферритовых порошков в диспергаторе УЗВД 6. Были применены различные рабочие жидкости с добавками поверхностно активных веществ и без них. Например, были использованы полярные среды — вода и спирт с добавкой 2% триэтаноламина и неполярная среда — четыреххлористый углерод. Диспергирование производили при оптимальном значении избыточного давления, которое определяли по способу, указанному на стр. 295. Степень дисперсности контролировали по удельной поверхности (методом адсорбции азота) и по гранулометрическому составу (метод седиментации и электронный микроскоп) [c.313]

В СССР применяется ультразвуковой низкочастотный диспергатор УЗДН-1 с частотой колебаний 22 кГц, снабженный экспоненциальным концентратором энергии. Мощность УЗДН-1 устанавливается при помощи эталонного масла АМГ-10. Для испытания берут 15 мл жидкости и подвергают эту пробу действию ультразвука в течение 5, 15, 30, 60 и 120 мин. После каждого периода испытания определяют вязкость пробы и по относительному уменьшению вязкости оценивают степень деструкции полимера. Установлено, что для трансмиссионного масла, загущенного ПМА, 1 ч работы прибора УЗДН-1 соответствует 10000км пробега автомобиля. В случае масла для турбовинтовых двига [c.50]

Эталоны готовили следующим образом навески высушенного до постоянной массы сернокислого бария (не содержащего SIO2) в количестве 10 г смешивались соответственно с 0,1 0,2 0,4 0,6 0,8 1,0 мл эталонного раствора ЗЮг (эталонный раствор содержит 1 мг SIO2 в 1 мл бидистиллята). Перемешивание проводилось на ультразвуковом низкочастотном диспергаторе УЗДН-1, после чего эталонные смеси сушились при 105° С. Затем к эталонам и исследуемым образцам сернокислого бария добавляли буфер в соотношении 1 1, используя для лучшего перемешивания этиловый спирт, и помещали их л [c.67]

Как указывалось выше, выбор машин для диспергирования пигментов зависит от рецептуры перерабатываемых паст, объема производства и вязкости пигментной пасты. Для диспергирования высоковязких паст применяются валковые машины двухвалковые фрикционные вальцы, краскотерочные машины, шнек-смеситель-ные диспергаторы, волчковые смесители и др. Для диспергирования в средневязкой среде применяются валковые краскотерочные машины, шаровые мельницы, жерновые карборундовые мельницы, а также новые высокопроизводительные машины — аттриторы и песочные или бисерные мельницы. Для диспергирования в низковязкой среде, а в особенности при использовании микрОизмельчен-ных пигментов и наполнителей, применяется ряд машин различных конструкций, работающих по принципу использования центробежных сил для всасывания и нагнетания диспергирующего материала в рабочие зазоры рабочих органов мешалок, в которых происходит интенсивное смешивание, смачивание и диспергирование за счет усилий сдвига и удара. К этим машинам относятся мельницы типа Кейди Милл , коллоидные мельницы и мешалки с турбинными колесами. В последние годы применяется диспергирование пигментных паст с помощью ультразвуковых колебаний, однако этот метод не получил еще широкого распространения. [c.336]

chem21.info

Ультразвуковой диспергатор

Изобретение относится к ультразвуковым устройствам для обработки жидких продуктов и может использоваться в пищевой промышленности. Диспергатор содержит рабочую камеру со съемной перегородкой, имеющей перфорации, выполненные в областях максимальной интенсивности ультразвуковых колебаний жидкости, проходящей через эти перфорации. На одной или нескольких из граней рабочей камеры расположены ультразвуковые преобразователи. На входном и выходном патрубках, прикрепленных к рабочей камере, имеются клапана. Технический результат состоит в повышении эффективности смешивания и гомогенизации продуктов. 3 з.п. ф-лы, 2 ил.

Изобретение относиться к ультразвуковым устройствам для приготовления суспензий, смесей, гомогенизированных пищевых продуктов.

Известно ультразвуковое устройство, имеющее рабочую камеру, в виде прямоугольного параллелепипеда, расположенного горизонтально, на гранях которого размещены ультразвуковые преобразователи, в рабочей камере также имеется разъемный вращающийся контейнер с установленной по центру перфорированной трубой из материала, отражающего ультразвуковые колебания (RU 2221634, кл. B01F 11/02, 2004).

Недостатками известного ультразвукового устройства являются низкие эксплуатационные функциональные свойства.

Задачи, на решения которых направлено предлагаемое решение, – повышение эксплуатационных и функциональных свойств.

Вышеупомянутые недостатки исключаются тем, что ультразвуковой диспергатор, содержащий рабочую камеру, на одной или нескольких гранях которой имеются ультразвуковые преобразователи, а к торцовым граням крепятся входной и выходной патрубки для подачи и отвода суспензии, эмульсии, жидких пищевых продуктов, а в полости рабочей камеры имеется вставная перегородка с перфорациями, расположенными в строго определенных местах, соответствующих областям максимальной интенсивности ультразвуковых колебаний в потоке жидких продуктов через рабочую камеру, а входной и выходной патрубки имеют клапана для регулирования давления жидких продуктов в полости рабочей камеры.

На чертежах показан ультразвуковой диспергатор:

на фиг.1 – общий вид,

на фиг.2 – элемент перегородки.

Ультразвуковой диспергатор содержит рабочую камеру 1, в которой крепятся входной и выходной патрубки 2 и 3 для подачи и отвода жидких пищевых продуктов. В полости рабочей камеры 1 имеется съемная перегородка 4 с перфорациями 5, расположенными в областях максимальной интенсивности ультразвуковых колебаний в потоке гомогенизированной жидкости. На патрубках 2 и 3 имеются клапана 6 и 7 для регулирования давления в полости рабочей камеры 1. На одной из граней рабочей камеры имеются ультразвуковые преобразователи 8.

Принцип действия ультразвукового диспергатора заключается в следующем. Через патрубок 2 в полость рабочей камеры 1 поступают жидкие продукты для гомогенизации; под действием ультразвуковых преобразователей 8 по всему объему жидких продуктов образуются колебания ультразвуковой частоты, в некоторых областях колебания имеют максимальную интенсивность в соответствии с этими областями максимальной интенсивности расположены перфорации 5 съемной перегородки 4. Таким образом, весь поток обрабатываемых жидких продуктов (молоко, смеси, соки…) проходит через области максимальной интенсивности ультразвуковых колебаний и это обеспечивает эффективный процесс смешивания и гомогенизации продуктов.

Для различных продуктов имеются свои определенные области максимальной интенсивности ультразвуковых колебаний, в соответствии с которыми определяются места для перфораций 5 на съемных перегородках 4.

Для определенных видов обрабатываемой жидкости эмульсии, суспензии надо просто поставить соответствующую данной жидкости перегородку 4 с перфорациями 5.

1. Ультразвуковой диспергатор, содержащий рабочую камеру, имеющую на одной или нескольких своих гранях ультразвуковые преобразователи, и перфорированную вставку, отличающийся тем, что в полости рабочей камеры имеется съемная перегородка с перфорациями, расположенными в локальных областях максимальной интенсивности ультразвуковых колебаний обрабатываемой жидкости, проходящей через рабочую камеру и указанные перфорации.

2. Ультразвуковой диспергатор по п.1, отличающийся тем, что перегородка выполнена в виде съемной пластины с перфорациями.

3. Ультразвуковой диспергатор по п.1, отличающийся тем, что рабочая камера содержит входной и выходной патрубки для входа и выхода обрабатываемой жидкости.

4. Ультразвуковой диспергатор по п.1, отличающийся тем, что входной и выходной патрубки имеют клапаны для регулирования давления внутри рабочей камеры.

www.findpatent.ru

Ультразвуковой диспергатор УЗД1-0,063/22

Данное оборудование указано в следующих разделах каталога:

Общие характеристики диспергаторов серии УЗД

Ультразвуковой диспергатор УЗД1-0,063/22 предназначен для создания в жидкостях интенсивной кавитирующей зоны и может быть использован при:

- диспергировании, диструкции, экстрагировании и гомогенизации, обеззараживании биологических и химических веществ

- интенсификации процесса растворения и дегазация жидких сред

- обработке лекарственных и парфюмерных препаратов, бактерицидной (предстерилизационной) обработке жидкости и погружаемых в нее предметов

- экспериментальных работах по изучению воздействия ультразвука на различные процессы

- ускорении полимеризации, химических и электрохимических процессов в жидких средах

- очистке и обезжиривании изделий точной механики, оптики, посуды, медицинских инструментов, ювелирных изделий, элементов одежды и т.д.

- пропитке пористых и пористокапиллярных изделий

Технические характеристики

| Рекомендуемый объём озвучивания, л | 0.5 | |

| Амплитуда механических колебаний, мкм, max | 70 ±5 | |

| Мощность выходная, Вт, номинальная | 63 ±10 | |

| Регулировка мощности ступенчатая, % | 50 и 100 | |

| Таймер, мин | 0…30 | |

| Рабочая частота, кГц | 22 ±1.65 | |

| Точность АПЧ, Гц, не хуже | 50 | |

| Мощность, потребляемая от сети, кВА | 0.12 | |

| Напряжение однофазной питающей сети, В | 220 ±5(10)% | |

| Частота питающей сети, Гц | 50 | |

| Габаритные размеры, мм, не более | колебательной системы диспергатора | Ø45×300 |

| генератора | 165×300×80 | |

| Масса, кг, не более | генератора | 1.5 |

| колебательной системы | 0.4 | |

Диспергатор УЗД1-0,063/22 имеет 2-х ступенчатую регулировку выходной мощности (50 и 100 %), таймер и систему автоматической подстройки рабочей частоты (АПЧ) генератора на частоту механического резонанса колебательной системы.

Конструкция

Диспергатор состоит из ультразвукового генератора типа УЗГ15-0,1/22П и ультразвуковой стержневой пьезокерамической колебательной системы типа ПП1-0,063/22Д.

Генератор выполнен в настольном исполнении в виде автономного блока.

На лицевой панели блока расположены:

- индикатор амплитуды механических колебаний преобразователя

- тумблер СЕТЬ

- ручка установки времени работы

- потенциометр подстройки частоты

- индикатор включённого состояния генератора.

На задней панели генератора расположены:

- сетевой шнур питания,

- предохранители,

- клемма заземления,

- разъёмы для подключения колебательной системы

- тумблер изменения выходной мощности генератора.

К шасси генератора крепиться съёмный кожух, имеющий перфорацию для естественного воздушного охлаждения.

Колебательная система предназначена для преобразования электрической энергии генератора в энергию механических колебаний рабочего волновода-инструмента.

Она состоит из корпуса, и пьезокерамического преобразователя, включающего два пьезокерамических кольца стянутые центральным болтом между отражающей и излучающей накладками, с помощью гайки.

Излучающая накладка является волноводом-инструментом и выполнена в виде двухполуволнового экспоненциального концентратора, изготовленного из титана. На выходном торце концентратора имеется раструб в форме колокола. Выходной диаметр раструба — 7 мм, длина — 8 мм.

Комплект поставки

- ультразвуковой генератор УЗГ15-0,1/22П

- стержневая колебательная система диспергатора ПП1-0,063/22Д

- комплект документации.

По отдельному требованию заказчика диспергатор может быть укомплектован

- штативом с элементами крепления колебательной системы

- устройством механического перемещения колебательной системы относительно обрабатываемой жидкости или устройством перемещения ёмкости с обрабатываемой жидкостью относительно колебательной системы

- звукоизолирующим кожухом

granat-e.ru