Для фрезерного станка оснастка – Приспособления и оснастка для фрезерных станков

alexxlab | 03.09.2016 | 37 | Вопросы и ответы

Приспособления и оснастка для фрезерных станков

Трудно ли освоить фрезерный станок? Изучить основные приемы работы будет значительно проще, если вы предварительно познакомитесь с принадлежностями, которые вам потребуются – возможности оборудования полностью зависят от применяемых режущих инструментов и приспособлений.

Фрезы, оправки, патроны и разные приспособления. Без них фрезерный станок – всего лишь груда металла, с ними – он творит чудеса. Вы сможете изготовить любую даже самую сложную деталь. Разберемся, по порядку, что для этого нужно.

Виды фрез

Фрезы представляют собой тела вращения, оснащенные зубьями. На форму поверхности, которая получается после обработки фрезой, влияет геометрия режущего инструмента, а также положениеего оси относительно заготовки. Таким образом, используя различные комбинации, можно изготавливать детали с прямой, цилиндрической и фасонной поверхностью.

Оснастку различают по материалу, для обработки которого они предназначены. То, что предназначено для дерева, нельзя использовать по металлу.

Начинающему пользователю станка рекомендуем приобретать фрезы в наборах. Так, комплекты для деревообработки выпускаются в ящиках, где каждому инструменту соответствует своя ячейка, под ней табличка с его параметрами и графическое изображение получаемого в процессе обработки контура. Со временем, если мастеру потребуется специализированная оснастка, всегда сможет приобрести необходимую ее отдельно.

Начинающему пользователю станка рекомендуем приобретать фрезы в наборах. Так, комплекты для деревообработки выпускаются в ящиках, где каждому инструменту соответствует своя ячейка, под ней табличка с его параметрами и графическое изображение получаемого в процессе обработки контура. Со временем, если мастеру потребуется специализированная оснастка, всегда сможет приобрести необходимую ее отдельно.

Также существуют наборы с оснасткой для станков по металлу. В них входят самые востребованные концевые фрезы разных диаметров. Кроме них желательно сразу приобрести хотя бы одну торцевую фрезу, чтобы обрабатывать плоские поверхности.

Остальные виды инструментов домашнему мастеру можно приобретать по мере поступления задач. Например, когда в деталях нужно будет выполнять паз 6 мм шириной, покупают соответствующую пазовую фрезу. При этом диаметр оснастки не должен превышать, указанного в характеристиках станка. Например, для Jet JMD-X1 максимальный размер концевой фрезы 16 мм, а торцевой – 30 мм.

Выбирают режущий инструмент по чертежу будущей детали. Допустим, нужно сделать выемку 12 мм шириной. Для этого лучше использовать концевую фрезу диаметром 12 мм. Конечно, можно взять и меньший размер, но задача будет выполнена медленнее. Кроме того, чем толще оснастка, тем дольше она служит. Поэтому для ряда работ рекомендуется сначала выполнять черновое фрезерование большой фрезой, а потом при чистовом – нужным диаметром вести точную обработку.

Тщательно подходите к выбору режущего инструмента. Фрезы плохого качества быстро ломаются, потому что их вращение идет на большой скорости. Это случается с так называемой «не фирменной» оснасткой, которая поставляется из Китая. Но не обязательно все хорошее делают только в Европе. Например, у Энкор расходные материалы выпускаются в Азии, но покупателями они ценятся высоко. Если компания следит за тем, чтобы для изготовления размещенного на стороннем заводе заказа использовался качественный металл, то на выходе будут получены отличные изделия, которые не перегреваются и не забиваются стружкой.

Конечно, фрезы стоят дорого, но при правильном обращении они служат долго. Они должны быть всегда хорошо заточены. Работа с затупившимися режущими кромками приводит не только к перегреву фрезы, но и к ухудшению качества обработки, а также повышает нагрузку на двигатель и редуктор станка. Рекомендуется после использования осматривать оснастку, удалять с нее пыль. Заточку можно проверять с помощью 20-тикратной лупы, сравнивая кромки бывшей в употреблении фрезы и новой. Если видно ребро – инструмент требует правки, для этого применяют алмазный камень или надфиль с зернистостью 600-1200

Оснастка для крепления инструмента

По способу крепления на шпиндель станка вся оснастка подразделяется на концевую и насадную. В первом случае инструмент зажимают с помощью цанги и патрона, во втором надевают на шпиндель с помощью оправки.

Оправки бывают двух видов. Центровые имеют конический хвостовик, размеры которого должны соответствовать типу отверстия шпинделя, которое у вертикально фрезерных станков может быть двух типов 7:24 и конус Морзе. Последний в характеристиках обозначается буквами Мк или Мт и номером. Так для машины с конусом Морзе Мк3 подойдет фреза торцевая со сменными пластинами (30 мм, Мк3).

На такие оправки можно закреплять несколько режущих инструментов, например, цилиндрических или фасонных, фиксируя их установочными кольцами.

На такие оправки можно закреплять несколько режущих инструментов, например, цилиндрических или фасонных, фиксируя их установочными кольцами.

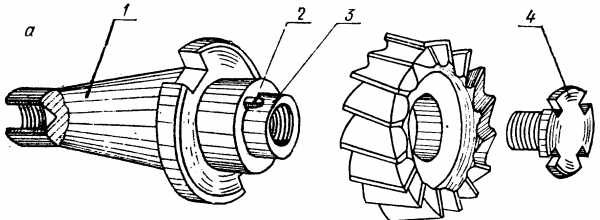

Насадные фрезы, которым не требуется большой вылет (торцовые, дисковые) закрепляют в концевых оправках. Их надевают на буртик (3) со шпонкой (2) и удерживают винтом (4). Конический хвостовик (1) помещают в отверстие шпинделя станка.

Конические концевые фрезы закрепляют непосредственно в шпинделе и затягивают винтом.

Конические концевые фрезы закрепляют непосредственно в шпинделе и затягивают винтом.

Если размер хвостовика режущего инструмента не соответствует размерам гнезда шпинделя, используют переходные втулки.

Чтобы пользоваться цилиндрической концевой фрезой потребуется патрон с цангой. В продаже есть наборы, в которые вместе с патроном входит 7-11 цанг для работы с оснасткой разных размеров.

Чтобы пользоваться цилиндрической концевой фрезой потребуется патрон с цангой. В продаже есть наборы, в которые вместе с патроном входит 7-11 цанг для работы с оснасткой разных размеров.

Приспособления для закрепления заготовки

Чтобы приступить к фрезерованию, обрабатываемую деталь необходимо установить и зафиксировать на рабочем столе. Для этого используют универсальные и специальные приспособления. Последние разрабатывают отдельно под каждое изделие, которое выпускают крупными сериями, что обеспечивает максимальную производительность и оправдывает затраты. Для единичного, мелкосерийного производства их изготовление не выгодно, поэтому применяют универсальные. К ним относят прихваты, тиски, поворотные столы.

Прихваты имеют разную форму, что позволяет зафиксировать практически любую заготовку. К столу они крепятся с помощью болтов и гаек. Продаются в наборах. Это позволяет подобрать подходящие элементы для фиксирования детали. Крупные заготовки фиксируют аналогичным образом, но только более крепкими упорами и прижимами.

Прихваты имеют разную форму, что позволяет зафиксировать практически любую заготовку. К столу они крепятся с помощью болтов и гаек. Продаются в наборах. Это позволяет подобрать подходящие элементы для фиксирования детали. Крупные заготовки фиксируют аналогичным образом, но только более крепкими упорами и прижимами.

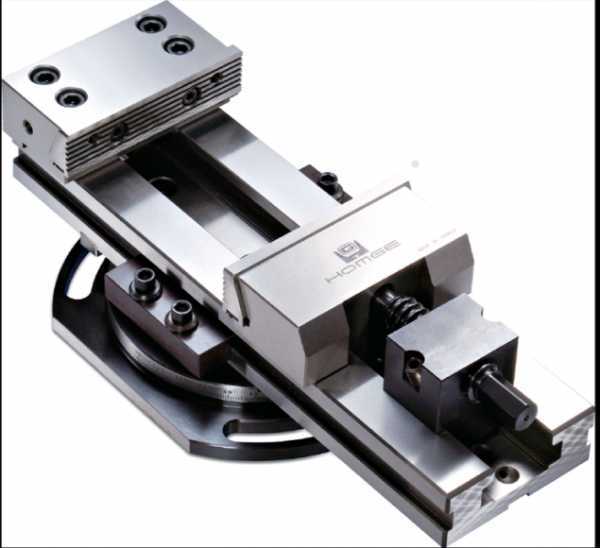

Мелкие детали удобно обрабатывать в тисках, простых или поворотных. Возможность разворота в горизонтальной плоскости или сразу в нескольких плоскостях (универсальные тиски) упрощает установку детали для фрезерования наклонных поверхностей.

Для базирования и закрепления заготовок также используют столы

Круглые поворотные столы предназначены для обработки криволинейных поверхностей. Могут не только вращаться, но и подниматься на заданный угол. Конструкция отдельных моделей позволяет применять их не только в горизонтальном, но и вертикальном положении, что требуется при фрезеровании валов. Стол вращают с помощью маховика вручную.

Круглые поворотные столы предназначены для обработки криволинейных поверхностей. Могут не только вращаться, но и подниматься на заданный угол. Конструкция отдельных моделей позволяет применять их не только в горизонтальном, но и вертикальном положении, что требуется при фрезеровании валов. Стол вращают с помощью маховика вручную.

Многие производители, например компания Jet, выпускают для станков пневматические системы крепления. Они оснащены поршневым силовым приводом. Под действием сжатого воздуха поршень давит на шток, который сдвигает губки приспособления и надежно закрепляет заготовку. Преимущество такой системы состоит в возможности быстрой установки и снятия детали, что эффективно в серийном производстве, так как увеличивается производительность.

Делительные головки

Короткие цилиндрические детали закрепляют с помощью трехкулачкового патрона, длинные – устанавливают в центрах. Эти два приспособления, а также хомутики и люнеты применяют вместе с делительными головками. Главная их задача – разделять окружность на части, равные и неравные. На практике это может выглядеть, как отверстия на заготовке, выполненные на определенном расстоянии друг от друга, или канавки, изготовленные под заданным углом друг к другу. Так устанавливают деталь под заданным углом, вращают заготовку во время работы.

Делительная головка состоит из корпуса, поворотной колодки и шпинделя. Колодка может поворачиваться под разными углами. На шпиндель закрепляют трехкулачковый патрон, в котором зажимают заготовку с одного конца. Другой ее конец поддерживает задняя бабка. Если обрабатываемая деталь длинная, для исключения ее прогиба используют

Делительная головка состоит из корпуса, поворотной колодки и шпинделя. Колодка может поворачиваться под разными углами. На шпиндель закрепляют трехкулачковый патрон, в котором зажимают заготовку с одного конца. Другой ее конец поддерживает задняя бабка. Если обрабатываемая деталь длинная, для исключения ее прогиба используют

Приспособления, расширяющие функциональность станка

Существуют специальные принадлежности, которые дают новые возможности для старого оборудования. Они либо совершенствуют основной процесс фрезерования, либо их используют для выполнения дополнительных операций.

Например, на машинах по металлу подачу выполняют вручную. Производители станков Jet, Proma выпускают для них устройства для автоматической подачи. Их использование гарантирует, что скорость подачи всегда будет оптимальной, что обеспечивает стабильно высокое качество обработки.

Некоторые агрегаты с нижним вертикальным шпинделем выпускаются с шипорезной кареткой, те же модели, на которых ее нет, можно дооснастить устройством для нарезания шипов. С его помощью можно выполнять соединение деталей, например, для сращивания щитов или при изготовлении мебели.

Разнообразная оснастка и приспособления позволяют изготавливать на фрезерных станках детали, отличающиеся по форме и размерам: втулки, корпуса, формы для литья, сувенирную и рекламную продукцию и многое другое. Покупая рабочую машину, стоит подумать заранее, какие принадлежности к ней могут понадобиться. Сразу вместе с агрегатом купите наборы фрез, прихваты, тиски, круглый стол. Благодаря этому вы будете готовы к выполнению любых производственных задач.

www.vseinstrumenti.ru

Оснастка для фрезерного станка

Оснастка станочная по группам станков

Для предлагаемых технологической оснастки и приспособлений предусмотрена возможность их выбора в группах станков на которых возможно применение того или иного типа оснастки. Эта возможность способствует эффективному подбору нужной оснастки в зависимости от выполняемых основных металлообрабатывающих операций: точения, фрезерования, сверления или шлифования.

перейти к сверлильной оснастке и приспособлениям

Для шлифовальных станков технологическая оснастка и приспособления выделяются высокой точностью и предназначены для обработки деталей без применения больших усилий резания. Для закрепления деталей могут использоваться лекальные, прецизионные, а также синусные тиски с поворотом в одной или двух плоскостях. Шлифование деталей с элементами расположенными по окружности или с заданным углом выполняется с применением делительных головок или поворотных столов. Обработка на плоскошлифовальных станках заготовок, закрепление которых в тисках или иным способом технологически невозможно, применяются магнитные или электромагнитные плиты. При внутренней и круглой шлифовке вращение обрабатываемой детали придаётся зажимом в патрон или поводковым устройством с позиционированием на упорный центр через специальное центровочное отверстие. При обработке деталей с повышенной твёрдостью применяются упорные центры с твёрдосплавной конусной частью, а если центр установлен в пиноль задней бабки и выполняется шлифование с выходом абразивного круга за торец детали применяется полуцентр с занижением. Для относящихся к шлифовальной группе заточных станков предусмотрены дополнительные приспособления позволяющие выполнять качественную заточку фасонных фрез, дисковых пил и свёрл по всем плоскостям. перейти к шлифовальной оснастке и приспособлениямtd-vmp.ru

Оснастка и приспособления для фрезерных станков

Фрезерные станки оснащаемые дополнительными приспособлениями и оснасткой получают возможность значительного расширения технологических возможностей. Как например установка долбёжной головки избавляет от необходимости наличия специализированного станка, что особенно актуально при ограниченных производственных площадях или для выполнения несложной долбёжной операции изготовления внутреннего шпоночного паза в ремонтной мастерской.Фрезерование спиралей, шлицев, наклонных поверхностей с точным значением угла относительно плоскости обработанной в предыдущем технологическом переходе, изготовление «звёздочек», зубчатых колёс и других изделий с расположенными по окружности элементами выполняется с применением делительных головок и столов различного способа деления. Для установки режущего инструмента, фрез, свёрл, резцов для растачивания или специальных расточных головок используются конусные оправки и втулки.

Закрепление заготовки для обработки выполняется либо непосредственно на столе с помощью специального крепежа, либо зажимается в тисках, применяемый типоразмер которых зависит от размеров заготовки и выполняемой операции.

Делительные головки | Столы поворотные | Тиски различного типоразмера | Резьбонарезные патроны | Патроны фрезерные и втулки-цанги |

Патроны цанговые и цанги-втулки | Расточные головки | Оправки переходные | Оправки для фрез и расточных головок |

td-vmp.ru

Приспособления и оснастка для фрезерных станков по дереву

Для столярных работ по дереву, связанных с изготовлением серийных деталей или художественной резьбой, применяются многофункциональные фрезерные станки. Чтобы полноценно разбираться в оборудовании, необходимо знать особенности его оснастки и виды комплектующих.

Фрезы

Основной принцип работы станка – это вращение фрезы, которые представляют собой продолговатые металлические детали, оснащенные кромкой. С помощью правильно подобранного типа зубьев можно получить изделия различной формы. Сегодня, режущие приспособления для ручного фрезера по дереву и станков часто продаются комплектами. Это удобно, поскольку на всех ячейках в ящике инструментов есть примерное изображение получаемого выреза.

Фрезы делятся на несколько больших групп по типу конструкции, а также по виду работ, для которых они используются:

- Концевые. Цилиндрические, с режущей кромкой на конце. Применяются для просверливания выемок, контуров с изгибами.

- Торцевые. Данный вид фрез используется в ходе обработки плоских поверхностей. Представляют собой насадку с зубьями на торце.

- Дисковые. С помощью них делают канавки, пазы и прочие подобные углубления.

- Угловые. Режущие части располагаются под уклоном, поэтому они подходят для фрезеровки наклонных поверхностей, углов, скосов.

- Фасонные. Специальные приспособления для фрезера, состоящие из двух и более кромок. Используются для сложных вырезов, узоров.

Покупая фрезы, не стоит экономить, так как от качества металла зависит аккуратность обработки, долговечность деталей и безопасность работы за оборудованием.

Оснастка для фрезерного станка

Фрезы крепятся к устройству различными способами. Оснастка для фрезера – это описание способа фиксации инструментов. Выделяют два механизма:

Дополнительно различают центровые и концевые разновидности. Первые представляют собой продолговатое изделие, который крепится к валу фрезерного станка (шпинделю) с помощью конического хвостовика. Подходят для работы с составными фрезами. Концевые оправки короче центровых. Нужны для режущих инструментов, не предполагающих сильное сверление заготовки (торцевые, дисковые).

Этот тип оснастки нужен для работы с концевыми фрезами, которые имеют конический или цилиндрический хвостовик. Для первых используют переходную втулку и крепят их прямо к шпинделю, а для вторых нужен специальный патрон с наконечником.

Оборудование для зажима заготовок.

Приспособления для фрезера по дереву – это не только различные фрезы и сопутствующая оснастка, но и механизмы, необходимые для надежного закрепления обрабатываемых деталей на рабочей поверхности. Это целый ряд вспомогательных устройств, позволяющих сократить время на обработку и получить точный результат:

- Прихваты. Их используют для закрепления заготовок любого размера прямо на рабочем столе с помощью болтов и гаек.

- Тиски. Простые или поворотные станочные приспособления фиксируют изделие под определенным углом.

- Столы. Применяются для базовой установки деталей. Как и тиски, бывают стационарные и вращающиеся. Последние особенно эффективны, так как позволяют фрезеровать детали в разных положениях, не останавливая работу.

Все перечисленные механизмы – универсальные приспособления, подходящие для любых фрезерных станков. Они используются при обработке разных деталей, что позволяет облегчить труд фрезеровщика, сократив время выполнения работы за счет исключения переналадки.

Дополнительные приспособления для фрезера

Внедрение дополнительных механизмов повышает производительность труда, поскольку возможности фрезерных станков расширяются: детали можно поворачивать на различные углы, вращать с определенной скоростью и т.д.

Самый распространенный вид таких деталей – делительная головка, которая применяется для периодического поворота заготовки. Она крепится к шпинделю с помощью специального трехкулачкового патрона. Благодаря делительной головке, можно разделить заготовку на несколько равных частей, вырезать одинаковые по размеру канавки, выемки, контуры.

Другой вариант – это коренное изменение оборудования. Например, для фрезерного станка устанавливают автоматическую подачу. Сбалансированная скорость продвижения позволит эффективнее использовать возможности устройства, освобождая лишнее время.

Наиболее радикальный шаг в усовершенствовании конструкции – установка числового программного управления. Это позволяет добиться полной автоматизации, идеально подходя как для новичков, так и для опытных мастеров. Оснастка и комплектующие для фрезеров с ЧПУ отличаются от обычных и ручных станков, поэтому лучшим вариантом будет сразу купить соответствующую модель. Цена зависит от проводимых работ: для обработки небольшой партии деталей можно приобрести LTT-К0609, а для серийного производства – мощный, разноплановый LTT-1325В.

Всевозможные варианты приспособлений позволяют обрабатывать на фрезерных станках различные заготовки и получать множество вещей: от столярных изделий широкого профиля, до сувениров. Правильно подобрав основные составляющие, вы будете готовы к выполнению любых задач.

saprom.ru

Оснастка для фрезерного станка

Оснастка для фрезерного станка относится к машиностроению, а именно к приспособлениям для зажима деталей на фрезерном станке и может быть использована для зажима двух адаптеров тележек железнодорожных вагонов для их одновременной обработки. Оснастка для фрезерного станка содержит корпус (1) с основанием (2) и рабочей поверхностью (3) с расположенными на ней базовыми опорами (5), продольными (6) и поперечными упорами (7). В отверстиях рабочей поверхности (3) установлены взаимодействующие с гидроцилиндрами (8) продольные (9) и поперечные поджимы (10), при этом на основании (2) корпуса (1) установлены гидроцилиндры (11), взаимодействующие посредством штоков (12) гидроцилиндров (11) с расположенными на рабочей поверхности (3) зажимами (13) Технический результат заключается в обеспечении надежного базирования двух адаптеров на фрезерном станке, обеспечении обработки наружных и внутренних поверхностей адаптеров за одну установку (без переустановки) на фрезерном станке, 3 илл.

Заявляемая полезная модель относится к машиностроению, а именно к приспособлениям для зажима деталей на фрезерном станке и может быть использована для зажима двух адаптеров тележек железнодорожных вагонов для их одновременной обработки.

В связи с тем, что зажимное приспособление предназначено для обеспечения обработки адаптеров для новых тележек железнодорожных вагонов, которые только планируются к производству, прототипы к заявленному приспособлению заявителю не известны.

Задачей заявляемого технического решения является возможность одновременной обработки двух адаптеров тележек железнодорожных вагонов за одну установку с обеспечением необходимой точности.

Технический результат заключается в обеспечении надежного базирования двух адаптеров на фрезерном станке, обеспечении обработки наружных и внутренних поверхностей адаптеров за одну установку (без переустановки) на фрезерном станке.

Технический результат достигается тем, что оснастка для фрезерного станка содержит корпус с основанием и рабочей поверхностью с расположенными на ней базовыми опорами, продольными и поперечными упорами, в отверстиях рабочей поверхности установлены взаимодействующие с гидроцилиндрами продольные и поперечные поджимы, при этом на основании корпуса установлены гидроцилиндры, взаимодействующие посредством штоков гидроцилиндров с расположенными на рабочей поверхности зажимами.

Установка каждого адаптера в оснастку фрезерного станка осуществляется на базовые опоры со смещением вдоль – до продольных упоров и поперек – до поперечных упоров с помощью гидроцилиндров поперечных поджимов, гидроцилиндра и продольного упора. Адаптеры надежно фиксируются к упорам и оснастке для фрезерного станка. После срабатывания контроля поджимов с гидроцилиндрами (осуществляется конечными выключателями) включаются зажимы для предотвращения движения адаптеров в вертикальном направлении обеспечивая надежное базирования и предотвращение смещения каждого адаптера в оснастке для фрезерного станка.

В соответствии с Таблицей 1 обработка необходимых поверхностей двух адаптеров за одну установку осуществляется по управляющей программе на вертикально-фрезерном станке с ЧПУ.

После установки и фиксации адаптеров в оснастке для фрезерного станка выполняется поочередная обработка поверхностей и отверстий по управляющей программе УЧПУ с автоматической сменой инструмента. Инструмент предварительно подобран и загружен в магазин механизма автоматической смены инструмента (МАСИ). При написании программы технолог-программист использует постоянные циклы, применяемые в ЧПУ.

Первыми обрабатываются наклонные поверхности «E» адаптеров с применением цилиндрической фрезы 125 мм.

После смены инструмента выполняется обработка специальной фрезой поверхностей «Ш» адаптеров.

Процесс продолжается с обработкой поверхностей: «Ц», «R117», «R125», «R128», «Обработка фасок». После обработки поверхностей сверлятся отверстия под нарезание резьбы М12-6Н и режутся резьбы. Для обработки паза В=38 применяется угловая головка. Как видно, процесс обработки адаптеров происходит без переустановки деталей и занимает по расчетам указанным в операционной карте механической обработки на обрабатывающем центре (ОЦ) мод. 65А60МФ4-01) 25,2 мин. (основное время).

Положительный результат получен за счет соответствующего расположения механизмов зажима и базирования деталей в приспособлении, что позволяет вести механическую обработку адаптеров за одну установку с применением прогрессивного инструмента и использованием угловой головки.

Оснастка для фрезерного станка иллюстрируется чертежами, где на фиг. 1 представлена оснастка для фрезерного станка, вид сверху, на фиг. 2 оснастка для фрезерного станка, вид без рабочей поверхности, на фиг. 3 оснастка для фрезерного станка с установленными адаптерами.

Оснастка для фрезерного станка содержит корпус 1 (фиг. 1, 2, 3) с основанием 2 (фиг. 2, 3) и рабочей поверхностью 3 (фиг. 3), оснащенной для каждого адаптера 4 четырьмя базовыми опорами 5 1 (фиг. 1, 2), двумя продольными упорами 6 и двумя поперечными упорами 7 (фиг. 3). В отверстиях рабочей поверхности 3 (фиг. 1, 3) (рабочего стола) установлены взаимодействующие с гидроцилиндрами 8 (фиг. 1) один продольный поджим 9 и один поперечный поджим 10 на два адаптера 4. На основании 2 (фиг. 2) корпуса 1 установлены четыре гидроцилиндра 11 (фиг. 2, 3). Штоки 12 гидроцилиндров 11 воздействуют на зажимы 13 (фиг. 2, 3), прижимающие адаптеры 4 к рабочей поверхности 3 (фиг. 3) и к базовым опорам 5 (фиг. 2). На каждый адаптер 4 воздействуют по два зажима 13. Корпус 1 с основанием 2 и рабочей поверхностью 3 устанавливается на стол фрезерного станка 14 (фиг 2, 3). Правильное положение адаптеров 4 их фиксация контролируется конечными выключателями (на фигуре не показано).

Оснастка для фрезерного станка содержит для каждого адаптера 4 механическую систему, состоящую из гидроцилиндров 8, 11 (фиг. 1), штоков 12 (фиг. 2, 3) гидроцилиндров 11, рычажных зажимов (на фигуре не показано) и поджимов 9, 10 (фиг 1).

Зажимное приспособление обеспечивает надежное базирование каждого адаптера 4 за счет четырех базовых опор 5, двух продольных упоров 6 и двух поперечных упоров 7, возможность обработки двух пазов различной ширины без переустановки адаптеров 4 в приспособлении, а также обработки наружных и внутренних круговых поверхностей адаптеров 4 за одну установку на обрабатывающем центре (ОЦ) по управляющей программе.

Оснастка для фрезерного станка работает следующим образом. Адаптеры 4 устанавливают в оснастку для фрезерного станка при этом, штоки 15 гидроцилиндров 8 (фиг. 1) продольного поджимов 9 и поперечного поджима 10 находятся в исходном состоянии (вдвинуты в гидроцилиндры), зажимы (13) отжаты (штоки гидроцилиндров опущены). По готовности, которая определяется состоянием конечных выключателей (на фигуре не показано), адаптеры 4 поочередно устанавливаются в приспособление на базовые опоры 5 со смещением: вдоль – до продольных упоров 6 и поперек – до поперечных упоров 7. После чего, по команде от пульта управления станком, происходит включение гидроцилиндров поджимов 9 и 10, с помощью которых адаптеры прижимаются к упорам 6 и 7. После срабатывания конечных выключателей контроля поджима (на фигуре не показано) включаются зажимы 13. Адаптеры 4 (фиг. 3) зажаты, можно производить обработку по управляющей программе.

| Приложение 5 | |||||||||||||

| Лист 1 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 1 | Установить 2 детали | 2,5 | |||||||||||

| 2 | Сменить инструмент | 0,6 | |||||||||||

| 3 | Фрезеровать наклонные поверхности E, расположенные под 190° | Фреза цилиндрич. 125, z=7 | 141 | 7 | 80 | 203 | 0,12 | 170 | 303×2=606 | 3,6 | 0,2 | ||

| 4 | Сменить инструмент | 0,6 | |||||||||||

| 5 | Фрезеровать 4 наклонных поверхностей Ш с 45° последовательно у 2-х деталей | 2 угловые фрезы 100, z=6, ВК8 | 30 | 7 | 80 | 254 | 0,12 | 180 | 282×2=564 | 3,13 | 0,2 | ||

| 6 | Сменить инструмент | 0,6 | |||||||||||

| 7 | Фрезеровать 4 поверхности Ц у скосов набором из 2-х цилиндрических фрез | 2 цилиндрич. фрезы 100, z=6, Т5К10 | 7 | 80 | 254 | 0,12 | 180 | 282×2=564 | 3,13 | 0,2 | |||

| 8 | Фрезеровать 4 поверхности Ф, а также 2 поверхности по контуру R11715 | 2 цилиндрич. фрезы 100, z=6, Т5К10 | 80 | 254 | 0,12 | 180 | 741 | 4,1 | 0,2 |

| Приложение 5 | |||||||||||||

| Лист 3 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 19 | Сменить инструмент | 0,6 | |||||||||||

| 20 | Снять фаску 2×45° | Зенковка 16 | 20 | 400 | 0,06 | 100 | 10 | 0,1 | 0,1 | ||||

| 21 | Установить угловую головку | 0,6 | |||||||||||

| 22 | Фрезеровать паз В=38 | фреза торцово-цилиндрич. MT 190L 38 | 36 | 24 | 80 | 708 | 0,08 | 170 | 258 | 1,5 | 0,2 | ||

| 23 | Установить угловую головку | 0,6 | |||||||||||

| 24 | Фрезеровать паз В=38 | фреза торцово-цилиндрич. MT 190L 38 | 36 | 24 | 80 | 708 | 0,08 | 170 | 258 | 1,5 | 0,2 | ||

| 25 | Снять деталь | 0,7×2=1,4 | |||||||||||

| ИТОГО | |||||||||||||

| Штучное время обработки | Tшт=1,09(25,2+14,2)/2=21,47 мин | ||||||||||||

| Производительность станка | П=600,85/21,47=2,37 дет/час. |

| Приложение 5 | |||||||||||||

| Лист 3 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 9 | Сменить инструмент | 0,6 | |||||||||||

| 10 | Фрезеровать 2 поверхности R1250,075 | Концевая фреза 100, z=6, ВК8 | 114 | 11,5 | 80 | 254 | 0,12 | 180 | 472 | 2,6 | 0,2 | ||

| 11 | Сменить инструмент | ||||||||||||

| 12 | Фрезеровать 3 канавки по R128±1 по контуру, шириной 18, 14, 18 мм | 3 дисковые 3-х сторонние фрезы 100, z=8 | 80 | 254 | 0,09 | 180 | 490 | 2,72 | 0,2 | ||||

| 13 | Сменить инструмент | 0,6 | |||||||||||

| 14 | Фрезеровать 2 фаски 1×45° по R117 | 2 угловые фрезы 90, z=6 | 80 | 283 | 0,12 | 200 | 478 | 2,4 | 0,2 | ||||

| 15 | Сменить инструмент | ||||||||||||

| 16 | Сверлить отв. под нарезание резьбы М12-6Н | Сверло | 18 | 477 | 0,17 | 80 | 25 | 0,31 | 0,1 | ||||

| 17 | Сменить инструмент | 0,6 | |||||||||||

| 18 | Нарезать резьбу М12-6Н | Метчик М12 | 60 | 160 | 1,75 | 280 | 25 | 0,1 | 0,2 |

Зажимное устройство для фрезерного станка, содержащее корпус с основанием и зажимы с гидроцилиндрами их перемещений, отличающееся тем, что оно снабжено установленными на основании базовыми опорами, продольными и поперечными упорами, продольными и поперечными поджимами с соответствующими гидроцилиндрами их перемещений, при этом упомянутые поджимы расположены в выполненных в основании отверстиях.

РИСУНКИ

poleznayamodel.ru

i-perf.ru

Выбор оснастки для фрезерного станка с нуля

Всех приветствую и прошу помощи в выборе начального набора оснастки для станка. С фрезеровкой до этого дела не имел, потому плохо понимаю что нужно купить и боюсь что-то забыть или перепутать (это важно, т.к. часть оснастки хочу скопом везти со штатов и потом докупить по мелочи возможности не будет). Бюджет в данный момент несколько ограничен, потом к покупкам нужно подходить рационально. Попробую составить список, из того что я понял, а вы уже проверьте и покритикуйте его по возможности. Надеюсь эта тема будет полезна для выбора оснастки и другим новичкам (т.к. аналогичной я не нашел, но если есть то ткните носом, и забудем обо всем, что я тут написал ).Станок берется для себя под хобби задачи, работаю восновном с небольшими деталями из дюралюминия (50-100 мм), возможно немного нужно будет фрезеровать листовую сталь 1-3 мм, точность – обычно хватает одной десятки, иногда нужно 5 соток. В последующем планирую ставить на него ЧПУ. Если повезет, то это будет FDM DM15 http://tehpomosch.co…tallu-fdb-dm15/ (ну или чтото типа 25-ки с аналогичным шпинделем). Краткие характеристики:

шпиндель – МТ3

зажимная штанга – М16

габариты стола – 660х150

количество пазов – 3

ширина Т- образного паза – 12 мм (вроде бы, уточняется)

расстояние между пазами – 42 мм

1. Набор цанг под шпиндель МТ3

Тут я пока плаваю в вопросе… Если правильно понял, то в шпиндель нужно вставить сначала патрон типа такого http://www.ctctools….3-COLLET/Detail, в который потом вставляются цанги для зажима фрез, типа таких http://www.ctctools….T-%2810/Detail. Читал, что лучше зажимать напрямую в шпиндель фрезы (не понял только в чем тогда они сами по себе крепятся, видимо это какойто отдельный набор цанг под шпиндель идет), в плане жесткости, но при этом будет изнашиваться посадочное гнездо. Вопрос какой вариант выбрать? Ну и дальше, их куча стандартов есть, какой стандарт выбирать…

Вопрос еще насчет крепления патрона для сверел – берется типа такого переходник http://www.ebay.com/…=item27ce321a95 и надевается соответствующий посадочному патрон, все ж верно?

2. Набор фрез

Пока даже не смотрел, т.к. не знаю под какой стандарт их нужно брать. Больше интересует вопрос, где их лучше купить (тут на месте у барыг / у дедушек с рук советское / на ибее / в штатах-европе). Есть возможность покупки в штатах, будет ли там лучше/дешевле, чем у нас? Может есть проверенные места? Копался на http://www.grizzly.com/, но много чего там тупо брендированная китайчатина, при этом без лого на ибее тоже самое стоит заметно дешевле.

3. Расточная головка

Практическое применение для меня пока не ясно, кроме случае, когда нужно расточить большой диаметр. Видел ролики с обработкой флайкаттерами, это тоже она, или уже что-то другое? Ставится, я так понимаю, только в шпиндель через соответствующий конкретной головке переходник.

4. Другой режущий инструмент

Что еще может понадобиться на первых порах? Так же принимаются советы по выбору сверел.

5. Краеискатель

Бывает электронный и механический… электронный вроде бы точнее, но не уверен в его необходимости. Вобщем такие варианты допустим:

китайский механический 4мм http://www.ebay.com/…=item2ec8ef9dba

американский механический (правда дюймовый) 5мм http://www.ebay.com/…=item20c6a43774

электронный 10мм http://www.ebay.com/…=item1c35d51cf1

По диаметрам пробника не ясно, есть ли разница… теоретический больший диаметр должен быть точнее. Кстати по посадочному электронный идет на 20мм минимум, не многовато ли?

Еще нашел центроискатели, нужны ли они? Вот, кстати, совмещенный сразу краеискатель и центроискатель http://www.ebay.com/…=item4611e76cfd

6. Комплект прихватов

Лучше брать полный комплект, типа такого http://www.ebay.com/…=item53fd330e0d, или достаточно нескольких ходовых? Кстати еще вопрос, полудюймовые влезут в 12мм паз, или надо брать метрические?

7. Тиски

У нас как-то с выбором совсем плохо… почитал отзывы, и пришел к выводу, что новые китайские вполне подойдут на первое время (промеряли параллельность тут где-то в теме, вышло порядко 1-2 соток). Присмотрел два варианта на 100мм, второй кажется предпочтительнее, но весит почти вдвое меньше… по чем их выбирать то вообще? На второй указаны допуски, но это ни о чем не говорит, я так думаю.

Первый http://www.ebay.com/…=item35c991f06d

Второй http://www.ebay.com/…=item2a282f26b0

8. Поворотный стол

Желательно такой, чтобы хорошо подлежал очпушиванию вместе со станком + двухпозиционный. Пришел к двум вариантам:

– наше бу, чтото типа такого на 250 мм (но кажется великоват будет для моего стола + это цена без патрона) http://smela.chk.sla…html#8e27891058 или такого http://chernigov.chn…html#8e27891058

– китайское новье 100 мм с патроном (не уверен в точности изготовления и жесткости) http://www.ebay.com/…=item27d74ca534

Отдельный вопрос насчет патрона – а может лучше брать с 4-мя пазами, чтобы зажимать в них плоские детали можно было? Но выбора особо что-то не увидел, только небольшие китайские на 75 мм есть, типа таких http://www.ebay.com/…=item43b93c0743

9. Система охлаждения

Жидкостные мне видимо пока не понадобятся, а вот продувать воздухом может и было бы полезно (охлаждение + очистка рабочей поверхности от стружки). Стоит ли их смотреть или пока это не важно?

10. Смазка направляющих

Чего туда заливать и где брать? Надеюсь, хоть это можно купить у нас по месту.

11. То, что я забыл

Сообщение отредактировал DESIRE: 09 September 2013 – 01:05

www.chipmaker.ru

Оснастка для фрезерного станка относится к машиностроению, а именно к приспособлениям для зажима деталей на фрезерном станке и может быть использована для зажима двух адаптеров тележек железнодорожных вагонов для их одновременной обработки. Оснастка для фрезерного станка содержит корпус (1) с основанием (2) и рабочей поверхностью (3) с расположенными на ней базовыми опорами (5), продольными (6) и поперечными упорами (7). В отверстиях рабочей поверхности (3) установлены взаимодействующие с гидроцилиндрами (8) продольные (9) и поперечные поджимы (10), при этом на основании (2) корпуса (1) установлены гидроцилиндры (11), взаимодействующие посредством штоков (12) гидроцилиндров (11) с расположенными на рабочей поверхности (3) зажимами (13) Технический результат заключается в обеспечении надежного базирования двух адаптеров на фрезерном станке, обеспечении обработки наружных и внутренних поверхностей адаптеров за одну установку (без переустановки) на фрезерном станке, 3 илл.

Заявляемая полезная модель относится к машиностроению, а именно к приспособлениям для зажима деталей на фрезерном станке и может быть использована для зажима двух адаптеров тележек железнодорожных вагонов для их одновременной обработки.

В связи с тем, что зажимное приспособление предназначено для обеспечения обработки адаптеров для новых тележек железнодорожных вагонов, которые только планируются к производству, прототипы к заявленному приспособлению заявителю не известны.

Задачей заявляемого технического решения является возможность одновременной обработки двух адаптеров тележек железнодорожных вагонов за одну установку с обеспечением необходимой точности.

Технический результат заключается в обеспечении надежного базирования двух адаптеров на фрезерном станке, обеспечении обработки наружных и внутренних поверхностей адаптеров за одну установку (без переустановки) на фрезерном станке.

Технический результат достигается тем, что оснастка для фрезерного станка содержит корпус с основанием и рабочей поверхностью с расположенными на ней базовыми опорами, продольными и поперечными упорами, в отверстиях рабочей поверхности установлены взаимодействующие с гидроцилиндрами продольные и поперечные поджимы, при этом на основании корпуса установлены гидроцилиндры, взаимодействующие посредством штоков гидроцилиндров с расположенными на рабочей поверхности зажимами.

Установка каждого адаптера в оснастку фрезерного станка осуществляется на базовые опоры со смещением вдоль – до продольных упоров и поперек – до поперечных упоров с помощью гидроцилиндров поперечных поджимов, гидроцилиндра и продольного упора. Адаптеры надежно фиксируются к упорам и оснастке для фрезерного станка. После срабатывания контроля поджимов с гидроцилиндрами (осуществляется конечными выключателями) включаются зажимы для предотвращения движения адаптеров в вертикальном направлении обеспечивая надежное базирования и предотвращение смещения каждого адаптера в оснастке для фрезерного станка.

В соответствии с Таблицей 1 обработка необходимых поверхностей двух адаптеров за одну установку осуществляется по управляющей программе на вертикально-фрезерном станке с ЧПУ.

После установки и фиксации адаптеров в оснастке для фрезерного станка выполняется поочередная обработка поверхностей и отверстий по управляющей программе УЧПУ с автоматической сменой инструмента. Инструмент предварительно подобран и загружен в магазин механизма автоматической смены инструмента (МАСИ). При написании программы технолог-программист использует постоянные циклы, применяемые в ЧПУ.

Первыми обрабатываются наклонные поверхности «E» адаптеров с применением цилиндрической фрезы 125 мм.

После смены инструмента выполняется обработка специальной фрезой поверхностей «Ш» адаптеров.

Процесс продолжается с обработкой поверхностей: «Ц», «R117», «R125», «R128», «Обработка фасок». После обработки поверхностей сверлятся отверстия под нарезание резьбы М12-6Н и режутся резьбы. Для обработки паза В=38 применяется угловая головка. Как видно, процесс обработки адаптеров происходит без переустановки деталей и занимает по расчетам указанным в операционной карте механической обработки на обрабатывающем центре (ОЦ) мод. 65А60МФ4-01) 25,2 мин. (основное время).

Положительный результат получен за счет соответствующего расположения механизмов зажима и базирования деталей в приспособлении, что позволяет вести механическую обработку адаптеров за одну установку с применением прогрессивного инструмента и использованием угловой головки.

Оснастка для фрезерного станка иллюстрируется чертежами, где на фиг. 1 представлена оснастка для фрезерного станка, вид сверху, на фиг. 2 оснастка для фрезерного станка, вид без рабочей поверхности, на фиг. 3 оснастка для фрезерного станка с установленными адаптерами.

Оснастка для фрезерного станка содержит корпус 1 (фиг. 1, 2, 3) с основанием 2 (фиг. 2, 3) и рабочей поверхностью 3 (фиг. 3), оснащенной для каждого адаптера 4 четырьмя базовыми опорами 5 1 (фиг. 1, 2), двумя продольными упорами 6 и двумя поперечными упорами 7 (фиг. 3). В отверстиях рабочей поверхности 3 (фиг. 1, 3) (рабочего стола) установлены взаимодействующие с гидроцилиндрами 8 (фиг. 1) один продольный поджим 9 и один поперечный поджим 10 на два адаптера 4. На основании 2 (фиг. 2) корпуса 1 установлены четыре гидроцилиндра 11 (фиг. 2, 3). Штоки 12 гидроцилиндров 11 воздействуют на зажимы 13 (фиг. 2, 3), прижимающие адаптеры 4 к рабочей поверхности 3 (фиг. 3) и к базовым опорам 5 (фиг. 2). На каждый адаптер 4 воздействуют по два зажима 13. Корпус 1 с основанием 2 и рабочей поверхностью 3 устанавливается на стол фрезерного станка 14 (фиг 2, 3). Правильное положение адаптеров 4 их фиксация контролируется конечными выключателями (на фигуре не показано).

Оснастка для фрезерного станка содержит для каждого адаптера 4 механическую систему, состоящую из гидроцилиндров 8, 11 (фиг. 1), штоков 12 (фиг. 2, 3) гидроцилиндров 11, рычажных зажимов (на фигуре не показано) и поджимов 9, 10 (фиг 1).

Зажимное приспособление обеспечивает надежное базирование каждого адаптера 4 за счет четырех базовых опор 5, двух продольных упоров 6 и двух поперечных упоров 7, возможность обработки двух пазов различной ширины без переустановки адаптеров 4 в приспособлении, а также обработки наружных и внутренних круговых поверхностей адаптеров 4 за одну установку на обрабатывающем центре (ОЦ) по управляющей программе.

Оснастка для фрезерного станка работает следующим образом. Адаптеры 4 устанавливают в оснастку для фрезерного станка при этом, штоки 15 гидроцилиндров 8 (фиг. 1) продольного поджимов 9 и поперечного поджима 10 находятся в исходном состоянии (вдвинуты в гидроцилиндры), зажимы (13) отжаты (штоки гидроцилиндров опущены). По готовности, которая определяется состоянием конечных выключателей (на фигуре не показано), адаптеры 4 поочередно устанавливаются в приспособление на базовые опоры 5 со смещением: вдоль – до продольных упоров 6 и поперек – до поперечных упоров 7. После чего, по команде от пульта управления станком, происходит включение гидроцилиндров поджимов 9 и 10, с помощью которых адаптеры прижимаются к упорам 6 и 7. После срабатывания конечных выключателей контроля поджима (на фигуре не показано) включаются зажимы 13. Адаптеры 4 (фиг. 3) зажаты, можно производить обработку по управляющей программе.

| Приложение 5 | |||||||||||||

| Лист 1 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 1 | Установить 2 детали | 2,5 | |||||||||||

| 2 | Сменить инструмент | 0,6 | |||||||||||

| 3 | Фрезеровать наклонные поверхности E, расположенные под 190° | Фреза цилиндрич. 125, z=7 | 141 | 7 | 80 | 203 | 0,12 | 170 | 303×2=606 | 3,6 | 0,2 | ||

| 4 | Сменить инструмент | 0,6 | |||||||||||

| 5 | Фрезеровать 4 наклонных поверхностей Ш с 45° последовательно у 2-х деталей | 2 угловые фрезы 100, z=6, ВК8 | 30 | 7 | 80 | 254 | 0,12 | 180 | 282×2=564 | 3,13 | 0,2 | ||

| 6 | Сменить инструмент | 0,6 | |||||||||||

| 7 | Фрезеровать 4 поверхности Ц у скосов набором из 2-х цилиндрических фрез | 2 цилиндрич. фрезы 100, z=6, Т5К10 | 7 | 80 | 254 | 0,12 | 180 | 282×2=564 | 3,13 | 0,2 | |||

| 8 | Фрезеровать 4 поверхности Ф, а также 2 поверхности по контуру R11715 | 2 цилиндрич. фрезы 100, z=6, Т5К10 | 80 | 254 | 0,12 | 180 | 741 | 4,1 | 0,2 | ||||

| Приложение 5 | |||||||||||||

| Лист 3 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 19 | Сменить инструмент | 0,6 | |||||||||||

| 20 | Снять фаску 2×45° | Зенковка 16 | 20 | 400 | 0,06 | 100 | 10 | 0,1 | 0,1 | ||||

| 21 | Установить угловую головку | 0,6 | |||||||||||

| 22 | Фрезеровать паз В=38 | фреза торцово-цилиндрич. MT 190L 38 | 36 | 24 | 80 | 708 | 0,08 | 170 | 258 | 1,5 | 0,2 | ||

| 23 | Установить угловую головку | 0,6 | |||||||||||

| 24 | Фрезеровать паз В=38 | фреза торцово-цилиндрич. MT 190L 38 | 36 | 24 | 80 | 708 | 0,08 | 170 | 258 | 1,5 | 0,2 | ||

| 25 | Снять деталь | 0,7×2=1,4 | |||||||||||

| ИТОГО | |||||||||||||

| Штучное время обработки | Tшт=1,09(25,2+14,2)/2=21,47 мин | ||||||||||||

| Производительность станка | П=600,85/21,47=2,37 дет/час. | ||||||||||||

| Приложение 5 | |||||||||||||

| Лист 3 | |||||||||||||

| всего листов 3 | |||||||||||||

| Операционная карта механической обработки детали Адаптер на ОЦ мод. 65А60МФ4-01 | |||||||||||||

| Технологический эскиз обработки | перехода | Содержание перехода | Режущий инструмент | Параметры резания | Режимы резания | Мощность двигателя Nдв, кВт | Рабочий ход Lpx, мм | Время, мин | |||||

| B, мм | tmax, мм | V, м/мм | n, об/мин | Sz, мм/зуб | S, мм/мин | Основное | Вспомогательное | ||||||

| 9 | Сменить инструмент | 0,6 | |||||||||||

| 10 | Фрезеровать 2 поверхности R1250,075 | Концевая фреза 100, z=6, ВК8 | 114 | 11,5 | 80 | 254 | 0,12 | 180 | 472 | 2,6 | 0,2 | ||

| 11 | Сменить инструмент | ||||||||||||

| 12 | Фрезеровать 3 канавки по R128±1 по контуру, шириной 18, 14, 18 мм | 3 дисковые 3-х сторонние фрезы 100, z=8 | 80 | 254 | 0,09 | 180 | 490 | 2,72 | 0,2 | ||||

| 13 | Сменить инструмент | 0,6 | |||||||||||

| 14 | Фрезеровать 2 фаски 1×45° по R117 | 2 угловые фрезы 90, z=6 | 80 | 283 | 0,12 | 200 | 478 | 2,4 | 0,2 | ||||

| 15 | Сменить инструмент | ||||||||||||

| 16 | Сверлить отв. под нарезание резьбы М12-6Н | Сверло | 18 | 477 | 0,17 | 80 | 25 | 0,31 | 0,1 | ||||

| 17 | Сменить инструмент | 0,6 | |||||||||||

| 18 | Нарезать резьбу М12-6Н | Метчик М12 | 60 | 160 | 1,75 | 280 | 25 | 0,1 | 0,2 | ||||

Зажимное устройство для фрезерного станка, содержащее корпус с основанием и зажимы с гидроцилиндрами их перемещений, отличающееся тем, что оно снабжено установленными на основании базовыми опорами, продольными и поперечными упорами, продольными и поперечными поджимами с соответствующими гидроцилиндрами их перемещений, при этом упомянутые поджимы расположены в выполненных в основании отверстиях.

РИСУНКИ

poleznayamodel.ru

Оснастка для фрезерных станков – общая информация

Сложно ли обучаться работе на фрезерном станке? Скорее всего, сложно. Однако изучить основные приемы на таком оборудовании, будет гораздо проще, если вы сможете ознакомиться с основными комплектующими и принадлежностями, которые вам необходимы для работы. В данном материале речь пойдет про то, какая существует оснастка для фрезерных станков.

Стоит отметить, что к оснастке относят такие виды приспособлений как фрезы, патроны и оправки. Без использования таких комплектующих, даже самый современный фрезерный станок представляет собой лишь груду металла. Использование вышеназванных приспособлений позволяет осуществить производство даже самой сложной детали.

Виды комплектующих для фрезерных станков.

Безусловно, самым главным приспособлением в работе фрезерного станка, является фреза. Такая деталь представляет собой тело вращения, оснащенное зубьями. В зависимости от геометрии режущего инструмента, зависит и форма поверхности, которая получается после обработки. Используя в работе различные комбинации, существует возможность осуществить производство детали, имеющей прямую, фасонную или цилиндрическую форму.

Оснастка, предназначенная для крепления инструментов.

Оснастка различается между собой по материалу изготовления. Те виды оснасток, которые используются в процессе обработки деревянных изделий, невозможно использовать для обработки металла.

По способу крепления, оснастка делится на два типа – насадную и концевую. В насадной насадке инструмент надевают на шпиндель при помощи оправки. В свою очередь, в концевой насадке инструмент зажимается при помощи патрона, а также цанги. Отметим, что оправки также разделены на два типа. Центровые виды оправок могут иметь конический хвостик. Размер таких элементов соответствует размеру шпинделя. На оправки данного типа можно закреплять два режущих инструмента. В результате, производственный процесс становится более эффективным. Концевые фрезы конического типа закрепляются в шпинделе и затягиваются винтом. В том случае, если размер хвостика режущего инструмента не подходит под размеры шпинделя, то используются переходные втулки. Для использования концевой фрезы цилиндрической формы, требуется применить специальный патрон, имеющий цангу. На сегодняшний день, все вышеперечисленные комплектующие, а также инструменты можно купить в компании Балтексим.

Посетив сайт компании Балтексим, каждый человек имеет возможность ознакомиться со всеми видами оснасток предлагаемых компанией. Отметим, что купить комплектующие для фрезерного станка достаточно просто. Для этого вам необходимо связаться с одним из менеджеров компании и обсудить основные нюансы совершения покупки. В случае необходимости, наш сотрудник сможет предоставить бесплатную консультацию по поводу товаров данного типа, представленных в каталоге компании. Отметим, что такой расходный материал для фрезерных станков отличается высоким качеством и надежностью. Среди прочих преимуществ, продаваемых комплектующих, можно выделить:

- доступную стоимость;

- предоставление гарантии на товар;

- долговечность эксплуатации.

Благодаря тому, что мы стремимся работать на результат, совершить такую покупку можно в кратчайшие сроки. Если вы впервые покупаете комплектующие, то нами могут быть даны рекомендации по поводу выбора того или иного товара, соответствующего техническим особенностям выбранного оборудования. Совершив покупку у нас, вы останетесь ей довольны и вполне возможно, обратитесь в компанию Балтексим и в дальнейшем будущем.

Опубликовано: , Обновлено:

baltexim.ru

Оснастка для станков с чпу

Технологическая оснастка для станков с ЧПУ: какой она бывает

Трудоемкость и время решения задач значительно уменьшаются благодаря использованию такого оборудования. Сокращается количество изделий с браком. Производительность труда увеличивается, когда применяется эффективная оснастка для станков с ЧПУ.

Общая информация

Управленческие системы с полной компьютеризацией и называют управлением с числовым механизмом. Они контролируют оборудование, в том числе – станочные установки.

Такое оборудование представлено следующими типами агрегатов, оснастки:

- Парк станочного типа. Сами станки, к примеру, стали неотъемлемой частью группы.

- Устройства токарного или фрезерного типа, позволяющие обрабатывать различные материалы.

- Устройства, обрабатывающие заготовки высоким давлением.

- Приспособления, разрезающие листы металла.

- Двигатели с асинхронным типом устройства, векторным управлением.

- Системы, управляющие современными роботами в промышленности. Технологическую часть тоже нужно использовать правильно.

Можно объединить сразу несколько станков с ЧПУ, создав производственную автоматизированную систему. Она, в свою очередь, позволяет брать дополнения. К примеру – участки с автоматизацией из гибких устройств. Сами такие системы, куда входят станки, могут составлять техническую линию, полностью автоматизированную.

Дополнительные сведения

Управление на станках стоит понимать как осуществление воздействий нескольких типов на механизмы. Обеспечение технологического обработочного цикла упрощается. Управленческая система – это обозначение устройств, участвующих в обработке, либо их совокупность.

Управление программного типа с числами означает, что действия задаются массивами информации. Информация записывается предварительно на носителях. Управленческие данные будут дискретными. Обработка на оснастке означает, что используются только цифровые технологии.

Практически везде для управления производственными процессами используют программируемые логические контроллеры, реализация которых происходит при использовании электронных вычислительных устройств при помощи цифровой обработки данных.

Аналоги числовым управлением практически вытеснили приспособления, использовавшие другие схемы.

Разновидности систем вспомогательного типа

Системы вспомогательного типа можно разделить на следующие группы, в зависимости от технологического назначения, а так же функциональных возможностей:

- Многоконтурные. Такие системы управляют функционированием ряда узлов и механизмов станка последовательно, либо одновременно всеми.

- Для выгрузки заготовок по станкам.

- Универсальные или комбинированные. Отвечают за программирование загрузок инструментов и их замены, соблюдение траекторий при движении органов исполнения, перемещения.

- С контурами, непрерывного действия. Управляют тем, как двигаются наборы исполнительных органов в пределах своей траектории. Чаще всего последняя остается криволинейной.

- Позиционные. Предполагают только задание точек, у которых исполнительные органы окажутся, когда выполнение определенных частей цикла завершается. Так используется и альбом.

Деление приспособления ЧПУ по нескольким видам возможно еще по одному свойству – способ подготовки, ввод ознакомительных данных. ЧПУ-системы бывают оперативного типа. Тогда управляющая программа технологической проходит подготовку и корректировку прямо в приспособлении. Это происходит, пока выпускается первая деталь, либо ее прототип.

Что касается независимых подготовительных работ с программой, то они осуществляются либо с использованием вычислительной техники, либо вне этой системы – вручную, либо при помощи других средств автопрограммирования.

Еще есть понятие так называемых программируемых контроллеров, которыми снабжаются станочные установки. Это обозначение управляющих устройств для любого станка, в том числе – электроавтоматического. У большинства конструкций используется так называемая вспомогательная модельная установка. В нее входят несколько компонентов:

- Питание.

- Блок с процессором.

- Память, чьи характеристики задаются пользователем.

- Различные технологические модули для ввода/ вывода.

Программирующие аппараты используют, чтобы создать и отладить рабочую программу. Устройство считывает операции ввода и вывода. Данные анализируются с применением блока процессора. Вывод получает результаты по решению логических задач и вычислениям, чтобы станок продолжал работать. Вспомогательный прибор не будет лишним.

Дополнительные сведения об устройствах

Программируемые контроллеры допускают использование различных видов памяти:

- Электрическая перепрограммированная независимая.

- Оперативный тип, гарантирующий свободный доступ.

- Та, что программируется электрически, стирается ультрафиолетом.

Кроме того, у контроллера есть система диагностики по вводам/ выводам, выделению ошибок, возникающих у процессора, памяти с батарей и других элементов. Такую оснастку надо приобрести. Поиск неисправностей упрощается благодаря наличию систем самодиагностики в современных моделях. Программные носители могут включать информацию по геометрии и технологии. Технологическая разновидность данных обеспечивает рабочие процессы. Геометрическая часть способствует появлению определенных форм, габаритов.

Характеристики по деталям и особенности на производства помогут решиться на выбор определенного станка. Уменьшение серийности предполагает увеличение гибкости в технологическом плане, которой обладает станок.

Стандартные станки с ЧПУ и вспомогательные типы оборудования будут актуальны в следующих ситуациях:

- Производство изделий, наделенных профилями высокой сложности в геометрическом плане. Мелкосерийное, либо единичное.

- Если оснастка не создается с минимальными временными затратами.

- В создании целых серий. Здесь такое технологическое оборудование незаменимо.

Особенно популярными стали автономные станки с ЧПУ. Особенностью остается использование программ по управлению. Эту деталь используют для записи информации по циклу работы, с описанием характеристик конкретной детали. Когда меняется деталь – меняется и программа. Потому трудностей по переналадке возникает минимальное количество.

vseochpu.ru

Вспомогательная инструментальная оснастка для токарных станков с ЧПУ

На токарных станках с ЧПУ режущий инструмент крепится в револьверной головке – рисунок 43.

Рисунок 43- Револьверные головки токарных станков с ЧПУ

Базирование вспомогательной инструментальной оснастки может осуществляться как по торцовой поверхности, так и по радиальной. Обрабатывают поверхности параллельные и перпендикулярные оси вращения шпинделя станка. Поэтому производят различные по конструкци блоки для крепления режущего инструмента.

Блоки для крепления не вращающегося инструмента

На рисунке 44 показаны блоки для крепления проходных, резьбовых, канавочных и отрезных резцов (инструмента с призматической державкой).

Рисунок 44 – Блоки для призматических державок

Для крепления расточных резцов и сверл использую блоки с отверстиями или цанговые патроны, типовая конструкция которых показана на рисунке 45.

Рисунок 45 – Блоки для крепления инструмента

с круглым цилиндрическим хвостовиком

Блоки для крепления вращающегося инструмента

Для крепления вращающегося инструмента на токарных станках с ЧПУ применяют так называемые приводные блоки.

Фрезы, сверла, зенкеры крепят в радиальные, осевые и угловые цанговые патроны, показанные на рисунке 46.

Рисунок 46 – Приводные цанговые патроны

Торцовые и дисковые фрезы крепят в блоки для насадного инструмента (рисунок 47).

Рисунок 47 – Блоки для насадного инструмента

Для метчиков используют блоки с резьбонарезными патронами, а для разверток с механизмом радиальной компенсации (плавающая конструкция крепления). Для червячных и дисковых фрез применяют приводные блоки с поддержкой.

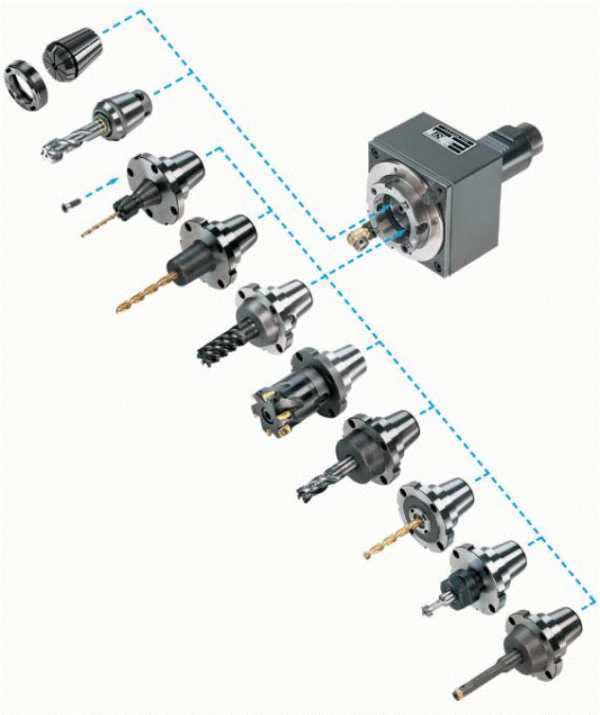

Так же распространение получила модульная конструкция приводного блока, показанного на рисунке 48.

Рисунок 48 – Модульная конструкция приводного блока

Вспомогательная инструментальная оснастка для фрезерных станков с ЧПУ и обрабатывающих центров

На фрезерных станках и обрабатывающих центрах режущий инструмент крепится в различные патроны с конусами хвостовой части SK или HSK.

Патроны для торцовых и насадных фрез

Для крепления торцовых и дисковых фрез используются типовые патроны с конусами SK или HSK показанные на рисунке 49.

Рисунок 49 – Патроны для крепления торцовых и дисковых фрез

Цанговые патроны

Для крепления режущего инструмента с гладким цилиндрическим хвостовиком диаметром до 20 мм применяют цанговые патроны (рисунки 51-52).

Основной рабочий элемент цангового патрона – это цанга с несколькими осевыми прорезями, которые разделяют ее на лепестки, число которых, зависимо от диаметра заготовок (рисунок 50).

Рисунок 50 – Зажимная цанга

Рисунок 51 – Цанговые патроны

Рисунок 52 – Цанговые патроны удлиненные

Для крепления осевого инструмента с цилиндрическим хвостовиком диаметром более 20 мм применяют силовые цанговые патроны с повышенным зажимным усилием (рисунок 53).

Рисунок 53 – Силовые цанговые патроны

Патроны Weldon

Применяются для инструмента с Weldon-хвостовиком. Принцип действия прост: хвостовик инструмента имеет лыску, зажатие осуществляет закручиванием винта, винт упирается в площадку лыски, надежно фиксируя инструмент (рисунок 54).

Достоинства: большая, по сравнению с цанговым патроном, жесткость, простота изготовления.

| |

Рисунок 54 – Weldon патроны

Помимо Weldon патрона применяют патроны whistle notch. Он сходен с Weldon, имеет все описанные достоинства последнего. Единственное отличие: лыска на инструменте и зажимной винт выполняются под углом, таким образом, винт не только прижимает инструмент к стенке патрона, но и затягивает его внутрь. Несмотря на некоторые преимущества, в России применяется редко.

Термозажимной патрон

Термопатрон применяется для тех же целей, что и цанговый патрон. Отличие заключается в принципе зажима инструмента. В термопатроне для этого применяется горячая посадка. Патрон разогревается в специальном устройстве, и его отверстие увеличивается за счет термического расширения. Затем в него вставляется инструмент, и патрон охлаждают (на воздухе либо в специальном устройстве) (рисунок 55).

Разжим происходит аналогично.

Достоинство термопатрона – в высоком усилии зажима, которого невозможно достичь в цанговом и тем более сверлильном патроне. Применение такого патрона позволяет снизить вибрацию и существенно повысить стойкость инструмента.

Недостатки: для инструмента разных диаметров нужны разные патроны; постоянные циклы нагрева и охлаждения приводят к сильному износу патрона, устройства нагрева и охлаждения; также термопатроны дороги (и оттого мало распространены в России).

Рисунок 55 – Термопатроны

Гидрозажимной патрон

Гидропатрон – технология, альтернативная термопатрону. В гидропатроне зажим инструмента осуществляется за счет давления жидкости. Для зажима/разжима патрона достаточно повернуть винт в боковой поверхности. Инструмент может зажиматься как непосредственно в патрон, так и через переходную карандашную цангу (что позволяет использовать один патрон для большой номенклатуры инструмента). При этом усилие зажима намного выше, чем в цанговом патроне, а жидкость внутри одновременно способствует гашению вибраций. Внешний вид гидропатрона показан на рисунке 56.

Гидропатрон стоит существенно дороже цангового, но не требует специального устройства, как термопатрон, и более универсален.

Недостатками (по сравнению с термопатроном) являются: невысокое усилие зажима, невозможность использования с инструментом, имеющим weldon- и whistle notch-хвостовики, опасность поломки при зажиме вхолостую по ошибке.

В новых, усиленных моделях гидропатронов эти недостатки устранены. Однако гидропатроны по-прежнему не предусматривают возможности использования с балансировочной машиной. Кроме того, их нельзя использовать при высокоскоростной обработке без охлаждающей жидкости, так как жидкость внутри патрона может закипеть.

Рисунок 56 – Гидропатроны

Резьбонарезной патрон

Патроны резьбонарезные с головками предохранительными предназначены для нарезания различных типов резьб метчиками. Применяются на сверлильных, фрезерных, токарных станках и станках типа обрабатывающий центр. Резьбонарезные патроны имеют механизмы осевой компесации, позволяющие компенсировать разность между подачей станка и шагом метчика, предусмотрен механизм быстрой смены головок предохранительных на другой диаметр метчика (рисунок 57).

Головка имеет встроенную предохранительную шариковую муфту с механизмом регулировки передаваемого крутящего момента для нарезания резьбы в различных материалах, что позволяет предохранить метчики от поломки (при увеличении момента метчик останавливается). Это наиболее целесообразно и незаменимо при нарезании резьб в глухих отверстиях, труднообрабатываемых материалах, при нарезании резьб с мелким шагом. Головка имеет механизм быстрой смены метчика с надежной фиксацией в течении нескольких секунд.

Рисунок 57 – Резьбонарезной патрон

Содержание курсовой работы

Задание на курсовую работу: выбрать для обработки детали режущий инструмент и вспомогательную инструментальную оснастку.

1. Исходные данные: Чертеж детали, полученной на технологической практике (чертеж вкладывается в пояснительную записку после листа задания).

Пояснительная записка

Для каждого режущего инструмента необходимо:

2.1 Обосновать выбор материала режущей части инструментов и режимов резания.

2.2 Описать износостойкое покрытие режущей части.

2.3 Назначение оптимальных геометрических параметров режущей части.

2.4 Описать конструктивное исполнение режущей части (монолитное или с СМП).

2.5 Для фрез и резцов – обозначение инструмента по ISO (и СМП при наличии) с расшифровкой по каждому пункту. Для остальной номенклатуры инструмента привести обозначение производителя так же с расшифровкой.

2.6 Описание конструкции режущего инструмента с фотографией (3D моделью).

2.7 Фотография (3D модель) и описание вспомогательной инструментальной оснастки.

2.8 Фотография (3D модель) вспомогательной инструментальной оснастки с инструментом.

Графическая часть

3.1 Выполнить чертежи всех режущих инструментов с габаритными размерами. Размеры однотипных по конструкции инструментов свести в таблицу (сверла, монолитные концевые фрезы, метчики и т.д.).

3.2 Показать фотографии (3D модель) всего наименования вспомогательной инструментальной оснастки.

Пример выбора режущего инструмента

1. Исходные данные: чертеж детали с технологической практики.

На рисунке 58 представлен фрагмент детали с размерами поверхностей, обрабатываемыми одним инструментом

| Материал детали сплав Д16. |

Рисунок 58 – Обрабатываемые поверхности

cyberpedia.su

Инструментальная оснастка многоцелевых станков с ЧПУ

Инструментальная оснастка для МС может представлять собой модульную быстросменную инструментальную оснастку, реализующую три системы в одной:

· Быстросменные державки для токарных центров снижают время наладки и смены инструмента, обеспечивая значительный рост коэффициента использования станка

· Соединение, непосредственно интегрированное в шпиндель, увеличивает стабильность и универсальность, например в многоцелевых станках, обрабатывающих центрах с возможностью растачивания, а также в токарно-карусельных станках

· модульная система для обрабатывающих центров предлагает большое разнообразие удлинителей и переходников на меньший размер соединения, позволяющих осуществлять установку инструментов различной длины и конструкции независимо от используемого интерфейса станка. Модульная система снижает потребность в дорогостоящих специальных инструментах.

Таким образом, одни и те же инструменты могут использоваться во всех цехах, обеспечивает уникальную гибкость, оптимальную жесткость и минимальную номенклатуру требуемого инструмента.

Рисунок 12.19. – Инструментальная система для токарно-фрезерных станков

Преимущества:

· Гибкость при широкой модульности

· Высокая стабильность и точность

· Минимальная номенклатура инструмента

· Сокращенное время наладки

Особенности:

· Передача большого крутящего момента

· Высокая прочность на изгиб

· Быстрая и автоматизированная смена инструмента

· Новая технология подачи СОЖ через фиксированные сопла для обеспечения надежности процесса обработки даже при низких давлениях СОЖ

· Внутренняя подача СОЖ под высоким давлением, от станка до режущей кромки

· Сбалансированность и соосность

· Самоцентрирование

Область применения:

· Токарный обрабатывающий центр — быстросменность и подача СОЖ под высоким давлением

· Для многоцелевых станков и обрабатывающих центров — адаптеры для вращающегося инструмента и модульная инструментальная оснастка

· Соединения могут иметь шесть типоразмеров для любой области применения: C3-C10, диаметр 32, 40, 50, 63, 80 и 100

При изменении производства и обработке деталей различных размеров приходится применять инструменты с различными вылетами. Для осуществления разнообразных операций на токарных станках и обрабатывающих центрах достаточно одной системы, когда из-за сложной конфигурации детали требуется много специального инструмента

Базовые держатели

В дополнение к существующим базовым держателям для модульных систем можно использовать также набор цельных держателей, которые могут применяться в шпинделях как с автоматической, так и с ручной сменой инструмента. При правильном применении оснастка обеспечивает высокую радиальную и осевую точность и стабильность работы. Такие, относительно легкие инструменты имеют преимущества по сравнению с конусами ISO.

Рисунок 12.20. – Базовые держатели

Дата добавления: 2017-01-16; просмотров: 1090; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

poznayka.org

Оснастка для станков ЧПУ

Подробности Опубликовано: 27 марта 2016Прежние технологии изготовления деталей предусматривали обработку лишь, с одной стороны.

При переустановке изделия на фрезерных станках приходилось снимать, переустанавливать и вновь ловить базовые размеры заготовки. Точное изготовление было проблематично. Когда производилась космическая, авиационная техника либо иные сложные изделия, то на каждую деталь и на каждую операцию существовала своя оснастка. Огромные склады в производственных корпусах содержали сотни тысяч наименований различных приспособлений. Требовалось масса времени, чтобы классифицировать и упорядочить хранение и выдачу оснастки. Трудилось большое количество кладовщиков и грузчиков для  транспортировки до рабочего места. Затем появились комплекты универсальных станочных приспособлений. Они облегчили ситуацию, но не решили проблему.

транспортировки до рабочего места. Затем появились комплекты универсальных станочных приспособлений. Они облегчили ситуацию, но не решили проблему.

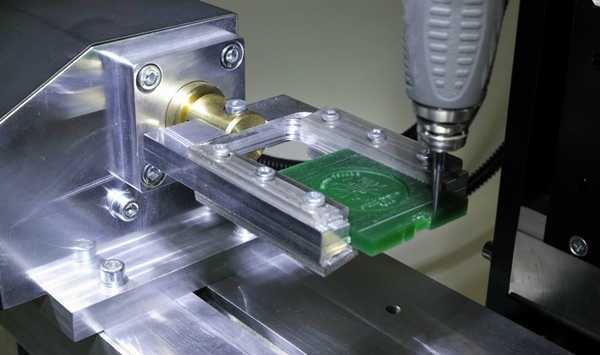

Оснастка для современных гравировальных станков.

- Благодаря большим возможностям позиционирования рабочих шпинделей, современные малогабаритные фрезерные станки не требуют, чтобы деталь переустанавливалась по трём плоскостям:

- Разные модификации мини станков предусматривают 3-4 шпинделя, одновременно выполняющих работу. Либо один шпиндель, но с поворотной головкой. Такая технология экономит и время, и производственные площади, которые использовались ранее под складские помещения для хранения оснастки.

- Вращающиеся патроны обеспечивают доступ режущего инструмента к четырём поверхностям заготовки в мини станках. Такой метод обработки позволяет выполнять любые декоративные и технологические работы на изделиях из разного материала.

- Модули линейного движения изготавливаются с высокой точностью и позволяют изготавливать изделия с микронными припусками.

На сайте компании представлены комплектующие, инструмент и оснастка для гравировальных станков малых серий.

Почему разумно приобрести оборудование в компании CNC TEHNOLOGY

- Оборудование произведено на современных станкостроительных предприятиях.

- Оснастка обеспечивает точность изготовления.

- Качественная консультация и надёжный сервис.

- Высокая производительность оборудования при малом весе и небольшой, занимаемой площади.

Контакты для заказа

cnc-tehnologi.ru

i-perf.ru

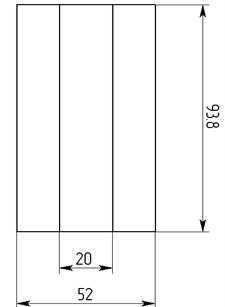

Параллельные подкладки (параллельки) – оснастка для фрезерного станка

Данные приспособления используются для ориентирования зажимания детали в станочных тисках параллельно и на заданном расстоянии от базы тисков, в случаях когда ее высота меньше высоты губок, при необходимости сделать сквозное отверстие/выборку, в других случаях.У нас еще некоторые продавцы продают под названием «призмы станочные».

Купить у нас сложно и дорого, самому делать — необходим шлифовальный станок и термообработка, коих у меня нет.

Вкусные предложения дюймовые, очень хотелось метрические.

Фото из лота:

Что приехало

На вид симпотичные, доставлял СПСР, по моему выбору через PickPoint, удивительно, но ящик целый. Был завернут в несколько слоев «пупырки», пленки, и еще чего-то мягкого.

Каждая пара завернута отдельно в промасленную бумагу, я уже снял. В некоторых местах имеется чуть ржавых точек, но не критично.

Микрометра на работе нет, для начала устрою входной контроль штангелем

Толщина — ок

Ширина — ок

Вот с длинной бидээ:

Невооруженным глазом:

Параллелизм надо мерить индикатором, на глаз пары норм, проверяется складыванием, одной стороной, потом одна параллелька из пары переворачивается на 180 и опять складывается:

По толщине отдельные тоже друг с другом хорошо совпадают, руками разность уровней не ощутил.

Закалены, измерять нечем, но канцелярский нож поцарапать не в силах.

Конечно, не Starret, но примерно уровня исполнения SHARS.

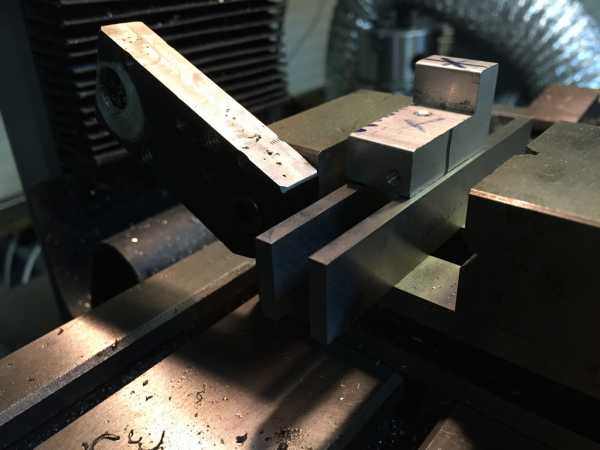

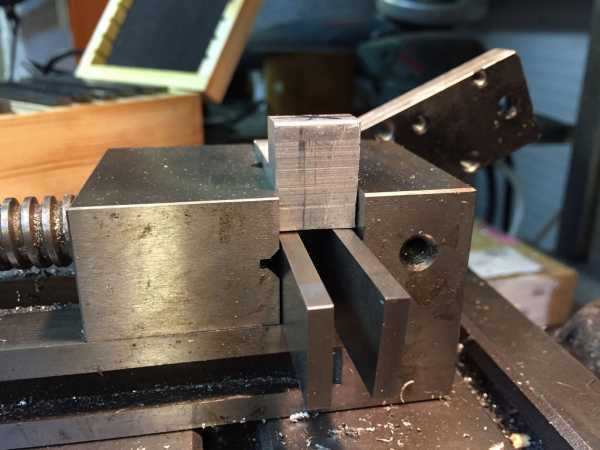

Для интересующихся, пример использования.

Берем деталь, к примеру надо снять ее верхнюю часть, строго параллельно основанию, пробуем закрепить в тисках:

Деталь меньше по высоте, чем губки тисков, расчехляем параллельки, подбираем необходимую пару по высоте:

Ставим деталь, проверяем:

Зажимаем, можно работать:

mysku.ru