Электрошлаковая наплавка – Электрошлаковая наплавка

alexxlab | 31.10.2020 | 0 | Вопросы и ответы

Электрошлаковая наплавка

Для изготовления биметаллических деталей с износостойким слоем значительной толщины (более 10 мм) применяют электрошлаковую наплавку. В этом процессе используют теплоту, выделяющуюся при прохождении электрического тока через расплавленный шлак. Электрошлаковая наплавка обеспечивает наибольшую производительность по сравнению со всеми другими способами наплавки. С помощью легированных присадок получают наплавленный слой нужного химического состава.

Наплавку можно выполнять на плоских поверхностях, а также на поверхностях тел вращения. Особенность электрошлаковой наплавки состоит в том, что можно получать гладкие, ровные поверхности наплавленнного слоя. Это дает возможность использовать детали без последующей механической обработки.

При электрошлаковой наплавке почти полностью отсутствуют потери на газообразование и разбрызгивание. Качество наплавленного металла высокое отсутствуют поры, трещины и другие дефекты.

Наплавку чаще всего выполняют на вертикально расположенных поверхностях при принудительном формировании наплавленного слоя медными, керамическими и графитовыми водоохлаждаемыми формами.

В начале процесса в зазор между деталью и водоохлаждаемой формой заливают расплавленный флюс возбуждают дугу между электродной проволокой и деталью. После образования шлаковой ванны достаточной глубины дуга потухает, и ток проходит через расплавленный шлак- начинается электрошлаковый процесс. Расход флюса при этом способе в 15-20 раз меньше, чем при электродуговом. Сварочную проволоку, электродные ленты, пластины или стержни большого сечения, а также высоколегированную проволоку и порошки можно применять как присадочный материал.

При наплавке износостойких поверхностей наиболее пригоден флюс АН-22. Наплавку осуществляют специальными сварочными аппаратами. По мере заполнения зазора наплавленным металлом деталь перемещают относительно аппарата вниз.

Режимы электрошлаковой наплавки при восстановлении опорных катков тракторов класса 30 кН имеют следующие оптимальные значения: напряжение 36-40 В; сила тока 800-900 А; скорость подачи проволоки 3-3,5 м/мин; глубина шлаковой ванны-80 мм; число электродов 2; скорость подачи сормайта 50-85 г/мин; диаметр электродной проволоки, используемой в этом случае, 3 мм; марка электродной проволоки Св-08; флюс АН-348А, АН-8.

Запорожским машиностроительным институтом разработан технологический процесс восстановления ответственных и остродефицитных деталей электровозов электрошлаковым методом.

Процесс восстановления начинается с подготовки деталей к ремонту: очистки от смазочных материалов, обрезки изношенных частей изделий. Восстановление выполняют на установке для электрошлакового переплава с использованием электрода из того же металла, что и изделие, или металла, близкого по химическому составу.

Восстанавливаемую деталь (поперечный вал уравнительной муфты) помещают на плите, к которой присоединен токоподвод. На основу детали в месте удаленной изношенной части устанавливают медный водоохлаждаемый кристаллизатор, внутренняя конфигурация которого соответствует восстанавливаемому элементу. Расходуемый электрод плавится под действием теплоты, выделяющейся в жидком электропроводном флюсе. В кристаллизаторе под слоем флюса происходят непрерывное наплавление металла и формирование восстанавливаемой части 4 детали.

Восстановленные электрошлаковым методом детали подвергаются соответствующей термической и механической обработке.

studfiles.net

Электрошлаковая наплавка

Строительные машины и оборудование, справочник

Электрошлаковая наплавка

Категория:

Прогрессивные методы ремонта

Электрошлаковая наплавка

При электрошлаковой наплавке (сварке) ток проходит от электрода к детали через жидкий шлак, выделяя тепло. При этом шлаковая ванна нагревается выше температуры плавления присадочного материала и расплавляет его. Одновременно расплавляется и поверхность детали. Расплавленный металл каплями оседает вниз и формируется охлаждаемым кристаллизатором, который придает наносимому слою нужную форму.

По сравнению с другими этот способ отличается более высокой производительностью. Коэффициент плавления (количество электродного металла, расплавленного за 1 ч током 1 А) при нем в 2…4 раза больше, чем при ручной сварке, ив 1,5 раза больше, чем при наплавке под флюсом. Кроме того, по сравнению с процессами, описанными ранее, электрошлаковая наплавка обладает рядом специфических особенностей: отсутствует дуговой разряд, в результате чего разбрызгивание шлака и присадочного материала практически исключается; во много раз меньше, чем при обычной наплавке, расходуется сварочный флюс, так как объем шлаковой ванны сохраняется постоянным до окончания процесса. Флюс расходуется лишь на корочку толщиной 1… 1,5 мм, покрывающую наплавленный металл со стороны кристаллизатора. Благодаря малому расходу флюса значительно уменьшается количество тепла, затрачиваемого на его плавление, коэффициент использования электрической энергии возрастает.

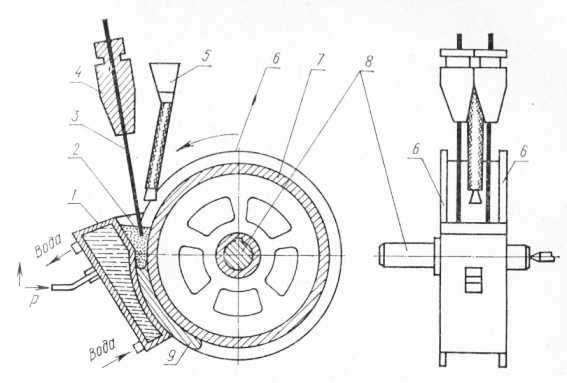

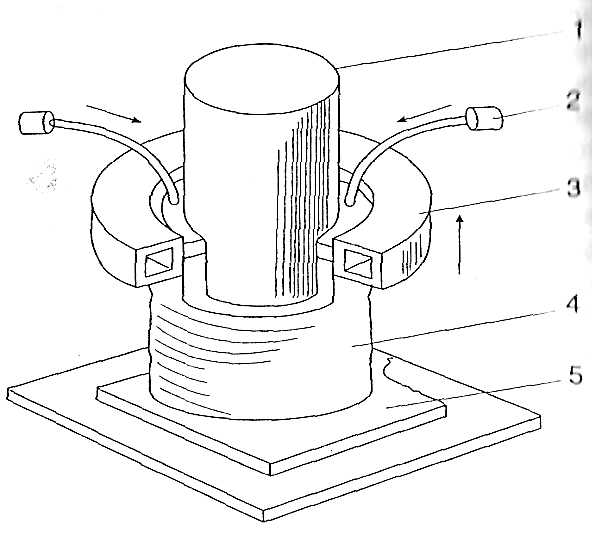

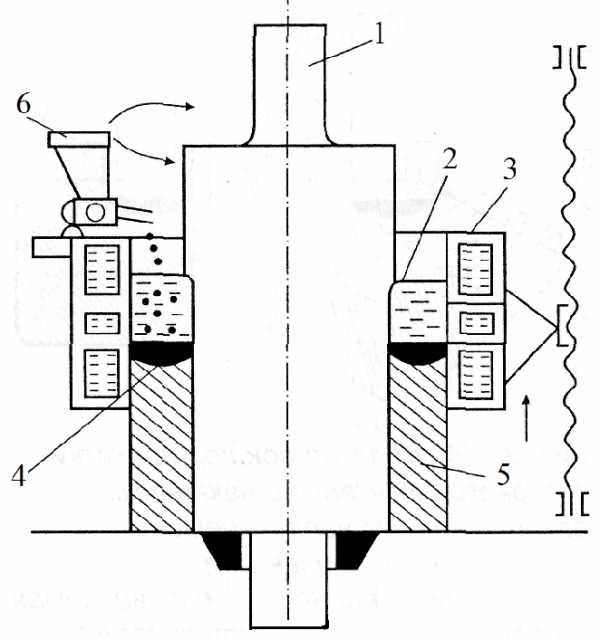

Рис. 1. Схема электрошлаковой наплавки катка:

1 — охлаждаемая форма; 2 — шлаковая ванна; 3 — электрод; 4—мундштук; 5 — дозатор легирующих добавок; 6 — габаритные диски; 7 — каток; 8 — оправка; 9 — наплавленный слой.

Наличие жидкого металла над кристаллизирующимся металлом покрытия способствует удалению из последнего вредных примесей и стойкости металла наплавки к образованию трещин.

К недостатку способа относится необходимость подвергать некоторые, поверхности после их наплавки термической обработке из-за снижения в околошовной зоне ударной вязкости свариваемого металла.

Наиболее перспективно применение электрошлакового процесса для восстановления ходовой части тракторов Т-74, ДТ-75 (катков, звеньев гусениц), работающих, как известно, в абразивной среде в условиях сухого трения, а также шестерен коробок передач. При этом поверхность обода за один оборот опорного катка приобретает размеры новой детали, независимо от степени износа, эллипсности и конусности.

Схема восстановления тракторного катка обода детали показана на рис. 1. Деталь, подлежащую восстановлению, устанавливают между габаритными дисками па оправке, закрепленной в патроне или шпинделе станка. К дискам плотно прилегает охлаждаемая форма, которая служит кристаллизатором металла. Пространство, ограниченное ободом катка, габаритными дисками и формой, образует ванну, по ее конфигурации получается покрытие. Ванну заполняют расплавленным флюсом, предварительно закрыв ее снизу асбестом во избежание вытекания из ванны жидкого флюса. Включив подачу электрода и открыв дозатор с легирующими добавками, восстанавливаемой детали сообщают вращение. Когда каток сделает один оборот, деталь останавливают, предварительно прекратив подачу легирующих добавок электрода в ванну, после чего охлаждаемую форму отводят от дисков и жидкий флюс удаляют из ванны в расположенный ниже ее сборник. Затем, отведя правый габаритный диск, с оправки снимают наплавленную деталь.

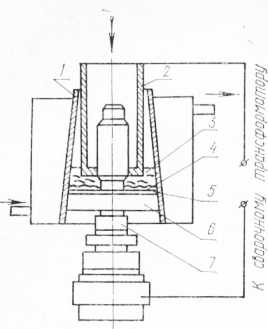

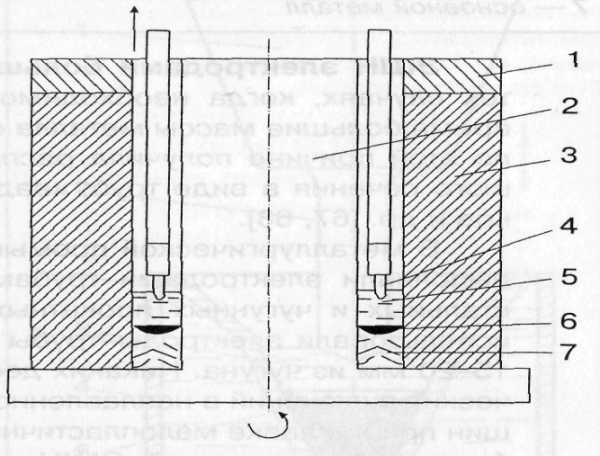

Рис. 1. Схема электрошлаковой наплавки концевых валов и шестерен:

1 — кристаллизатор; 2 — электрод-труба; 3 — расплавленный флюс; 4 — наплавленный металл; 5 — разрезное стальное кольцо; 6 — раз-резная медная токоносящая заглушка; 7 — деталь.

Режим электрошлакового процесса характеризуется следующими параметрами: глубиной шлаковой ванны, «сухим» вылетом и количеством электродов, диаметром проволоки, напряжением на электроде и скоростью его подачи, сварочным током. Оптимальным режимом наплавки обода катка является: скорость подачи электрода 210 м/ч; глубина шлаковой ванны 80 мм; «сухой» вылет электрода 150 мм. Наплавка детали производится двумя электродами из проволоки Св-08 диаметром 3 мм под флюсом АН-348 А при напряжении 34 В и токе 850…900 А. За счет введения в шлаковую ванну легирующих элементов твердость слоя наплавки составляет 41,5…51,5 HRC3. Продолжительность восстановления одной детали 7…10 мин в зависимости от величины ее износа (по диаметру и ширине).

Производственные испытания показали, что износостойкость восстановленных электрошлаковой наплавкой катков возрастает но сравнению с новыми в 1,5…1,9 раза.

Для электрошлаковой наплавки, плавки флюса и поддержания его в жидком состоянии разработаны установки ОКС-7755 и ОКС-7746. В качестве источника тока используется выпрямитель ВКСМ-1000.

Способом электрошлаковой наплавки восстанавливают валы с мелкими шлицами (например, шлицевая часть ведущего вала КПП с диаметром шлицевой части 38 мм, длина 80 мм). При этом заплавляют старые шлицы и нарезают новые по заводской технологии. Время наплавки 4 мин.

На поверхности детали оседает слой электродного металла, а шлаковая ванна постепенно перемещается вверх. В период наведения шлаковой ванны сила тока достигает 1500 А, а после ее образования — 150 А. На переоборудованной установке А-550У используется ток напряжением 32 или 46 В. Сварочный трансформатор должен иметь жесткую внешнюю характеристику. Удельный расход электроэнергии 1,5…2 кВт-ч/кг. Оптимальная глубина шлаковой ванны 30…60 мм. При меньшей глубине имеет место разбрызгивание шлака, его кипение, а при большей уменьшается глубина проплавления детали. Восстановление гладких концевых валов со значительным местным износом не вызывает затруднений.

Особый интерес представляет ремонт мелкомодульных шестерен. Их зубья наплавляют трубчатым электродом с последующей обработкой по заводской технологии.

Реклама:

Читать далее: Наплавка намораживанием из расплава металлов

Категория: – Прогрессивные методы ремонта

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Электрошлаковая наплавка – Большая Энциклопедия Нефти и Газа, статья, страница 1

Электрошлаковая наплавка

Cтраница 1

Электрошлаковая наплавка производится одной или несколькими высоколегированными проволоками, пластинами, стержнями, которые подают в зону наплавки с заданной скоростью. При электрошлаковой наплавке применяют плавленые флюсы АН-8, АН-22 и флюс АНФ-1. [2]

Электрошлаковая наплавка производится на плоские и цилиндрические поверхности для создания поверхностных слоев с особыми свойствами и для создания промежуточных слоев на кромках заготовок для последующей сварки. Техника электрошлаковой наплавки принципиально не отличается от техники сварки. [3]

Электрошлаковая наплавка может выполняться переменным и постоянным током, одним и несколькими электродами. [4]

Электрошлаковая наплавка дает возможность получать наплавляемый слой точно заданной толщины и гладкой ровной поверхности, а также придавать ему различные свойства путем изменения состава порошковой проволоки. [5]

Электрошлаковая наплавка дает возможность получать наплавляемый слой точно заданной толщины и гладкой ровной поверхности и придавать ему различные свойства путем изменения состава порошковой проволоки. [6]

Электрошлаковая наплавка может быть рекомендована для деталей, на поверхности которых требуется получить равномерный слой заданного состава. [8]

Электрошлаковая наплавка электродными проволоками и пластинами ( см. рис. 5) благодаря высоким качеству наплавленного металла и производительности находит все более широкое применение в промышленности. При необходимости получения наплавленного слоя шириной до 40 мм применяют одноэлектродную ЭШН. С увеличением ширины наплавки электроду придают колебательные движения параллельно наплавляемой поверхности либо увеличивают число электродов. Многоэлектродная ЭШН дает возможность в широких пределах легировать наплавляемый металл за счет использования электродных проволок различного химического состава. [10]

Электрошлаковая наплавка для восстановления обода катка наиболее производительна из всех видов наплавки. Этот вид наплавки основан на использовании теплоты, выделяющейся при прохождении электрического тока через расплавленный флюс от электрода к восстанавливаемой детали. Благодаря этой теплоте флюс находится в жидком перегретом состоянии, а электродная проволока и поверхность наплавляемых катков расплавляются. [11]

Электрошлаковая наплавка особенно эффективна при создании износостойких покрытий на значительных площадях и при больших партиях деталей. [12]

Электрошлаковая наплавка применяется на ремонтных предприятиях в основном для восстановления изношенных опорных катков гусеничных тракторов ( рис. 17.2), но может найти применение при ремонте и других деталей машин и оборудования. Для этой цели выпускаются специальные установки ОКС-7755. Наплавка на этих установках ведется двумя проволочными электродами диаметром 3 мм, которые по мундштукам подаются в наплавочную ванну, образованную поверхностью детали, габаритными дисками и водоохлаждаемой формой. В начале процесса в наплавочную ванну заливается расплавленный флюс, после чего включается подача электродов и привод детали. Для получения износостойкого слоя в ванну из дозатора поступают легирующие добавки. По мере расплавления присадочного материала деталь с дисками поворачивается и на ее поверхности формируется наплавленный слой. Наплавка производится за один оборот детали. [14]

Электрошлаковая наплавка ( ЭШН) разработана в 1974 г. в ИЭС им. Ток, проходящий от электрода через жидкий шлак к детали, выделяет тепло, достаточное для плавления шлака и электродного металла. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Электрошлаковая наплавка

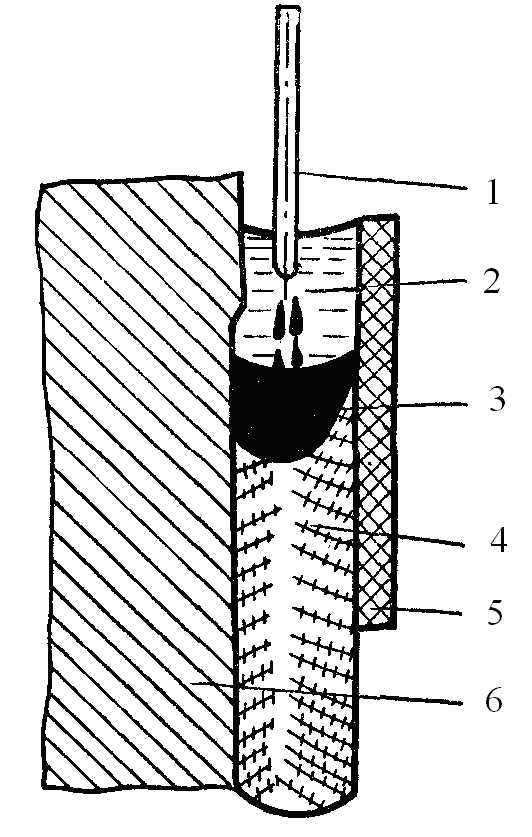

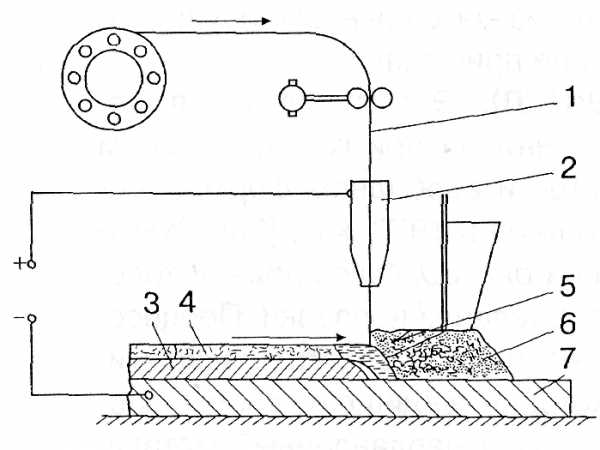

Электрошлаковая наплавкаЭлектрошлаковый процесс открывает новые возможности производ-ства биметаллических изделий путем наплавки. Электрошлаковый про-цесс, как правило, сравнивается с методом принудительного формирова-ния. Схема процесса электрошлаковой наплавки приведена на рис. 1.20. В пространстве, образованном наплавляемой поверхностью 6 и формирую-щим устройством 5, образуется ванна расплавленного флюса-шлака 2, в которую непрерывно подается металлический электрод. Ток, проходя между электродом и наплавляемым изделием, нагревает расплавленный шлак и поддерживает высокую температуру иэлектропроводность.

В процессе расплавления флюса наплавляемые кромки нагреваются до температуры 800…1200°С и очищаются шлаком от окислов и окалины. Ниже шлаковой ванны образовывается металлическая ванна 3, которая после затвердевания, дает слой 4, прочно сплавленный с металлом изделия (основным металлом).

Рекомендуется использовать химически активные флюсы, содержа-щие фториды щелочных и щелочноземельных элементов. Силу тока под-держивают на уровне 1000…1200 А, напряжение – 25…30 В.

Рисунок 1.20 – Схема электрошлаковой наплавки

Формирующее устройство охлаждает поверхность металлической ванны и одновременно удерживает металлическую и шлаковую ванны. Процесс наплавки начинают на графитовых, медных или стальных подк-ладках. Формирующее устройство в виде охлаждаемого водой медного ползуна медленно перемещается наверх с помощью специального механиз-ма. Довольно важна поддержка постоянного уровня ванны расплавленного металла и ванны расплавленного шлака относительно ползуна.

Положение металлической ванны контролируется путем непрерыв-ного измерения напряжения между концом охлаждаемого щупа, вмонтиро-ванного в ползун, и зеркалом металлической ванны. Это напряжение рав-няется нулю, когда щуп касается металлической ванны, и растет по мере удаления щупа. Специальная схема автоматического регулирования управ-ляет скоростью перемещения ползуна и, таким образом, расстояние от щу-па до зеркала ванны поддерживается постоянной.

Глубина шлаковой ванны поддерживается в заданных границах стро-гим дозированием и постепенной подачей флюса. Применяемый при электрошлаковой наплавке флюс должен иметь сложный комплекс свойств, среди которых: вязкость, электропроводность. Зависимость электропроводности от температуры и температура кипения имеют особенно важное значение. Расход флюса при электрошлаковой наплавке обычно очень мал; в качестве электрода может быть использована проволока, лента, пластина, труба и др.

Процесс электрошлаковой наплавки можно осуществлять разными способами, зависящими прежде всего от типов электродов и методов их применения.

Из способов электрошлаковой наплавки, получивших более широкое применение, – наплавка одной электродной проволокой без колебаний; од-ной, двумя или тремя электродными проволоками с колебаниями; плавким мундштуком (неподвижная пластина с каналами для прохода проволок).

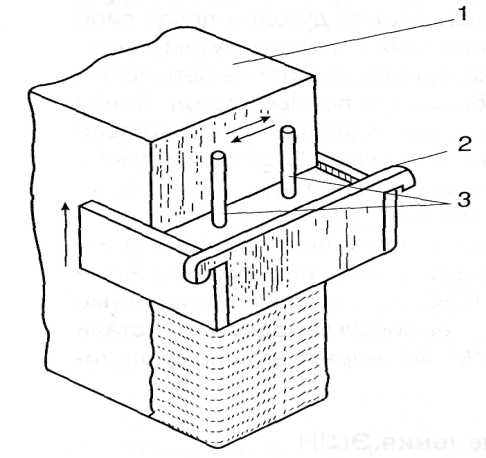

ЭШН электродными проволоками.Электрошлаковым способом электродными проволоками можно наплавлять плоские поверхности и тела вращения при вертикальном или горизонтальном расположении наплавля-емой поверхности. На рис. 1.21показана схема процесса ЭШН проволока –ми в вертикальном положении с помощью трех составных ползунов (вмес-то ползунов можно использовать подвижный кристаллизатор).

1 –наплавляемая заготовка; 2 –составной ползун; 3 – электроды

Рисунок 1.21 – ЭШН плоской поверхности в вертикальном положении с помощью составных ползунов

Наплавку производят в зазор, образуемый наплавляемой поверх-ностью заготовки и ползунами. Электроды при наплавке могут совершать возвратно-поступательное движение вдоль зазора. Скорость поперечных колебаний электрода должна быть такой, чтобы шлак не успевал затвер-деть до момента возвращения электрода в исходное положение. Процесс начинают на подкладке или в специальном кристаллизаторе. Режимы нап-лавки (количество электродов, ток, напряжение, скорость поперечного пе-ремещения электродов, глубина ванны и т.д.) устанавливают в зависи-мости от размеров наплавляемого слоя.

При ЭШН плоской поверхности электродными проволоками в горизонтальном положении для формирования наплавленного слоя используют неохлаждаемые медные пластины или водоохлаждаемые медные кристаллизаторы. Наплавку выполняют одним или несколькими электродами с поперечными колебаниями электродов или без них. Применение нескольких электродных проволок обеспечивает быструю стабилизацию электрошлакового процесса и высокое качество зоны сплавления и наплавленного слоя. К числу преимуществ этого процесса относят малую глубину проплавления основного металла.

Наплавку наружных цилиндрических поверхностей с относительно небольшой длиной образующей (200…300 мм) при вертикальном распо- ложении оси рекомендуют выполнять в стационарных кристаллизатоpax. Процесс начинают на графитовых или стальных подкладках. После разве-дения шлаковой ванны обеспечивают синхронное вращение заготовки и кристаллизатора; мундштуки, через которые подают проволоки, в процессе наплавки передвигают только вверх. Количество электродов и режимы наплавки выбирают в зависимости от диаметра заготовки и зазора.

Электрошлаковую наплавку цилиндрической заготовки большой длины можно производить, используя подвижной кристаллизатор, непод- вижную заготовку и электроды, которые вместе с мундштуками соверша-ют колебательные движения по окружности заготовки (рис.1.22).

1 –наплавляемая заготовка; 2 –электродная проволока,

3 –кристаллизатор; 4 –наплавленный слой; 5 –стартовая подкладка

Рисунок 1.22 – ЭШН цилиндрической наружной поверхности при

большой длине образующей

Такую технологию и технику наплавки применяли при восстановле-нии и упрочнении прокатных валков. Возможны другие варианты техноло- гии и техники ЭШН наружных цилиндрических поверхностей.

Схема ЭШН внутренней цилиндрической поверхности показана

на рис. 1. 23.

1 – выводная втулка; 2 –медный охлаждаемый стержень;

3 –заготовка; 4 – электрод; 5 –шлаковая ванна;

6 – металлическая ванна; 7 –наплавленный слой

Рисунок 1.23 – Схема ЭШН внутренней цилиндрической поверхности

В процессе наплавки стержень-кристаллизатор и заготовка синх-ронно вращаются, а мундштуки, подающие проволоку, только поднимают-ся вверх по мере наплавки.

ЭШН электродными лентами (ЭШНЛ).Схема процесса электро-шлаковой наплавки одной электродной лентой при горизонтальном рас-положении наплавляемых поверхностей и свободном формировании нап-лавляемого металла приведена на рис. 1.24.

1 –электродная лента;2 –токоподвод; 3 –наплавленный металл;

4 –затвердевший металл; 5 –жидкий металл; 6 –флюс;

7 – основной металл

Рисунок 1.24 – Схема ЭШН одной электродной лентой

Флюс подают только с одной стороны – перед лентой, в направлении наплавки. Процесс, начинающийся как дуговой, быстро переходит в элект-рошлаковый. За лентой остается сварочная ванна, которая защищена слоем расплавленного шлака, и закристаллизовавшийся наплавленный металл, покрытый шлаковой коркой.

Основные преимущества ЭШНЛ – высокая производительность

(22 кг/ч для ленты размерами 60×0,5 мм) при малом проплавлении основ-ного металла (5…10 %). Для ЭШНЛ необходимо применять флюсы системы CaF2-AI2O3-SiO2 (АН-72, АН-90) с повышенной электропроводностью в расплавленном состоянии. При ЭШНЛ лентой шириной более 80 мм проявляется отрицательное влияние магнитного дутья, сказывающееся на качестве зоны сплавления и формировании наплавленного металла. Для борьбы с этим явлением предложены методы магнитного управления процессом ЭШНЛ.

С использованием ЭШНЛ разработаны технологические процессы изготовления следующих деталей: коррозионностойких биметаллических листов общей толщиной 12…30 мм; слябов для последующей прокатки в биметаллические листы; корпусных деталей и узлов для атомного и химического машиностроения; прокатных валков,ножей горячей резки металла, роликов моталок и т.д.

ЭШН электродами большого сечениянаиболее эффективна в тех случаях, когда необходимо наплавить за относительно короткое время бо-льшиемассы металла слоями значительной толщины. Именно по этой при-чине получила распространение ЭШН электродами большого сечения в виде труб; квадратных, круглых, прямоугольных прутков и др.

В металлургической промышленности наплавку прокатных валков выполняли электродами-трубами (рис. 1.25).

1 –наплавляемый прокатный валок;

2 –кристаллизатор; 3 –электрод-труба; 4 –трансформатор;

5 –стартовое кольцо; 6 –наплавленный слой

Рисунок 1.25 – Схема наплавки прокатных валков электродом-трубой

Например, для наплавки стальных и чугунных прокатных валков го-рячей прокатки стана 300 использовали электроды-трубы диаметром 370 мм с толщиной стенки 15…20 мм из чугуна. Никаких дефектов в виде трещин, пор, неметаллических включений в наплавленном слое не обнару-жили. Отсутствие трещин при наплавке малопластичных материалов (чу-гунов) связано с особенностями кольцевой ЭШН, позволяющей сущест-венно уменьшить остаточные растягивающие напряжения, а в ряде случаев получать даже сжимающие напряжения в наплавленном слое.

Электродами большого сечения наплавляли заготовки для прокатки сортового и листового биметалла. При изготовлении некоторых быстро изнашивающихся деталей (лемехи плугов и культиваторов, рабочие орга-ны строительных и дорожных машин и т.д.) эффективно производить наплавку не в конце, а в начале, т.е наплавлять заготовки, из которых про-катывают соответствующие профили.

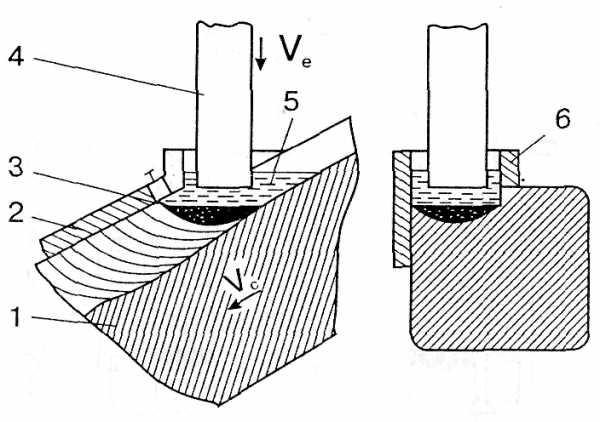

Схема npoцесса наплавки выглядит следующим образом (рис. 1.26). В наплавляемой заготовке (блюмсе) предварительно прострагивают или выфрезеровывают соответствующей формы паз. Затем этот паз заплавляют электрошлаковым способом, используя электроды квадратного, прямо-угольного или круглого сечений.

1 –наплавляемая деталь; 2 – формирующая пластина; 3 – датчик уровня;

4 –электрод; 5 –шлаковая ванна; 6 –ползун

Рисунок 1.26 – ЭШН заготовок под прокатку сортового биметалла

с наклонным расположением наплавляемой поверхности

При наплавке электрод подают вертикально вниз; ползун, ограни-чивающий шлаковую и металлическую ванны, остается неподвижным, а блюмс, расположенный под углом 15…35° к горизонтали, перемещают вдоль оси наклона. После прокатки такой заготовки получают соответс-твующей формы профиль, из которого изготавливают биметаллические детали с расположением износостойкого плакирующего слоя в местах наи-

большего изнашивания.

По аналогичной технологии с использованием нескольких электро-дов, расположенных в ряд, наплавляют с одной или с двух сторон заготов-ки (слябы) для последующей прокатки на двух- или трехслойные корро-зионностойкие листы.

Способами ЭШН электродами большого сечения можно восстанав-ливать и упрочнять зубья ковшей экскаваторов, била дробилок различных типов, шарошки для роторного бурения шахтных стволов и т.п. Один из вариантов технологии восстановления и упрочнения зубьев ковшей экска-ваторов с помощью стыкошлаковой наплавки электродом большого сече-ния приведен на рис. 1.27. По этой технологии изношенный зуб 1,с при-варенным встык к его торцу расходуемым электродом 2из высокоизно-состойкого материала, подают вертикально в жидкую шлаковую ванну 3глубиной 50…60 мм, находящуюся в кристаллизаторе 4, воспроизводя-щем геометрию рабочей части зуба. После расплавления расходуемого электрода образуется металлическая ванна 5и одновременно формируется рабочая часть зуба, а после оплавления торца изношенного зуба послед-ний погружают в шлак и сплавляют с новой рабочей частью 6.

Рисунок 1.27 – Стыкошлаковая наплавка зубьев ковшей

экскаваторов

ЭШН зернистым присадочным материалом(ЗПМ). В принципе использовать ЗПМ можно во многих способах ЭШН, необходимо лишь со-ответствующее оборудование для его подачи. Однако наиболее успешно этот вид присадочного материала используют при наплавке в токоподво-дящем кристаллизаторе (ТПК), разработанном в ИЭС им. Е. О. Патона.

Схема электрошлаковой наплавки ЗПМ (дробью) в токоподводящем

кристаллизаторе показана на рис. 1.28.

1 –прокатный валок; 2 –шлаковая ванна; 3 –токоподводящий

кристаллизатор; 4 –металлическая ванна; 5 –наплавленный слой;

6 –дозатор с дробью

Рисунок 1.28 – ЭШН прокатных валков в токоподводящем

кристаллизаторе дробью

Электрическая цепь проходит от токоподводящей секции кристал-лизатора через шлаковую ванну к наплавляемой заготовке. Металлическая ванна образуется при расплавлении подаваемой в шлак дроби (стружки). Дробь можно подавать одним или несколькими стационарными дозато-рами, совершающими возвратно-вращательное движение по периметру кристаллизатора. В процессе наплавки металлическая ванна постепенно кристаллизуется, формируя наплавленный слой. При этом заготовка валка остается неподвижной, а кристаллизатор поднимается вверх (возможен вариант, когда кристаллизатор неподвижен, а заготовка вытягивается из него).

Производительность наплавки при использовании этого способа сос-тавляет от десятков до сотен килограммов наплавленного металла в час. Наиболее успешно этим способом наплавляли прокатные валки с гладкой бочкой.

Разработана технология ЭШН нерасходуемым электродом штам-повых кубиков с применением в качестве присадки стружки штамповой стали (рис. 1.29).

1 –поддон; 2 –изношенный штамп;

3 –кристаллизатор;4 – шлаковая ванна;

5 –графитовый нерасходуемый электрод;

6 –дозатор стружки; 7 –стружка;

8 –металлическая ванна

Рисунок 1.29 – ЭШН нерасходуемым электродом штамповых

кубиков

В кристаллизатор 3 на поддон 1 устанавливают изношенный штамп 2 и заливают его поверхность шлаком 4. В шлак подгружают графитовые электроды 5 и начинают электрошлаковый процесс.За счет теплоты, выде-ляемой в шлаковой ванне, расплавляют ручьи штампа. Затем в шлаковую ванну из бункера 6подают стружку 7 штамповой стали, которая по мере расплавления поступает в металлическую ванну 8подплавленного штампа. Эксплуатационные испытания показали, что стойкость наплавленных та-ким способом штампов в 1,5…4,0 раза выше стойкости штампов из кова-ного металла. Вместо стружки для наплавки штампов можно успешно ис-пользовать присадочный материал достаточно больших размеров (обрезки проката, отходы мелкого инструмента и т.п.).

ЭШН жидким присадочным металлом.Использование при ЭШН жидкого присадочного металла рационально по нескольким причинам: исключаются технологические операции по превращению жидкого металла в различного вида твердые присадки; можно наплавлять металл практически любого состава; благодаря отсутствию этапа плавления в шлаковой ванне твердой присадки значительно повышается скорость наплавки.

На рис. 1. 30 показана одна из схем электрошлакового процесса получения биметаллических заготовок путем заливки жидкогометалла на твердую подложку.

Рисунок1.30 – Схема получения многослойных заготовок заливкой жидкого металла на твердую подложку при ЭШН

Заготовку 1 устанавливают в кристаллизатор 2. Шлаком 4, находя-щимся в ковше 3, заливают поверхность заготовки и начинают электрош-лаковый процесс нерасходуемыми электродами 5, питающимися от тран-сформатора 6. После нагрева поверхности заготовки до требуемой темпе-ратуры на нее наливают металл 8 второго слоя из сталеразливочного ков-ша 7 и кристаллизуют его с применением электрошлакового процесса, по-лучая двухслойную заготовку 9. По этой технологии можно также восста-навливать изношенные по высоте штампы.

Значительные преимущества имеет ЭШН жидким присадочным металлом в токоподводящем кристаллизаторе (ТПК). При этом способе наплавки в шлаковую ванну, находящуюся в ТПК, порционно или постоянно подают жидкий присадочный металл.

Схема наплавки жидким присадочным металлом в ТПК показана на рис. 1.31. Конструкция кристаллизатора такая же, как и при использовании ЗПМ.

а –заливка жидкого шлака; б –заливка порции жидкого металла;

в –вытягивание наплавляемой заготовки;

г – заливка очередной порции жидкого металла

1 –емкость для жидкого шлака; 2 –наплавляемая заготовка;

3 –кристаллизатор; 4 –жидкий шлак; 5 –емкость для жидкого металла;

6 –металлическая ванна; 7–наплавленный слой

Рисунок 1.31 – ЭШН жидким присадочным металлом в

токоподводящем кристаллизаторе

Технология ЭШН жидким присадочным металлом позволяет нап-лавлять наружные поверхности цилиндрических заготовок при толщине наплавленного слоя 20…100 мм и более. Технология обеспечивает высо-кую производительность, которая в зависимости от размеров наплавляе- мых деталей и применяемых материалов составляет от десятков до сотен килограммов наплавленного металла в час.

Отличительной особенностью электрошлакового процесса является его высокая стойкость при очень низкой плотности тока – от 0,1 А/мм2 и более.

Глубина провара основного металла при электрошлаковой наплавке зависит от многих факторов. Путем перемещения электрода или изделия (например, вращение цилиндрического изделия) можно достичь более рав-номерного распределения тепла в шлаковой ванне, чем при неподвижном электроде. Соответственно проплавление происходит на меньшую глубину и более равномерное. Но довольно тяжело обеспечить долю основного ме-талла в металле наплавки менее 20 %.

При неблагоприятных условиях – слишком малом объеме расплав-ленного шлака, чрезмерном повышении напряжения, малом зазоре и др. – возможен перегрев шлака и его закипание. Кипение шлаков снижает его электропроводность, ток падает, и в результате возникает возможность не-сплавления электродного металла с основным. Эта особенность процесса затрудняет получение наплавленного слоя толщиной менее 10…12 мм.

Особенностью электрошлакового способа является возможность по-лучения гладкой и ровной поверхности наплавленного металла и очень ма-лых припусков для обработки.

При электрошлаковой наплавке иногда применяют дополнительно присадочные металлические материалы, которые подаются в шлаковую ванную без тока. Это могут быть проволоки (порошковые или сплошного сечения), пластины, стержни, крупка, дробь со сварочной проволоки, чу-гунная дробь, лигатура и др. Они расплавляются за счет теплоты в шлаке и затем попадают в металлическую ванну, принимая участие в образовании шва или наплавленного слоя. Такой метод электрошлаковой наплавки применяют с целью повышения производительности и качества наплав-ленного металла или придания ему особых свойств.

Флюсы для электрошлаковой наплавки

К флюсам для электрошлаковой наплавки(см. табл. 4.14) предъявля-ются следующие требования:

– обеспечивать быстрое и легкое установление электрошлакового процесса и его стойкость при значительных колебаниях глубины и ширины шлаковой ванны и в широком диапазоне напряжений и сварочных токов;

– обеспечивать достаточное проплавление кромок основного метал-ла и самопроизвольное формирование поверхности шва без образования подрезов и наплывов;

– флюс не должен вытекать в зазоры между кромками и формирую-щими шов устройствами при обычной для производственных условий точности сборки, а также не должен отжимать ползун от наплавляемых кромок;

– образовывать шлаки, легко отделяемые от поверхности шва;

– оказывать содействие предотвращению пор и горячих трещин и предупреждать образование неметаллических включений в металле шва;

– обеспечивать необходимые санитарно-гигиенические условия ра-боты при его изготовлении и применении;

– быть технологичными при изготовлении в обычном флюсовом производстве и не содержать остродефицитных и дорогих материалов.

По химическому составу флюсы для ЭШН сплавов на основе железа можно разделить на следующие группы (см. табл. 4.16): низкокремнистые марганцевые (АН-8, АН-8М, АН-22 и др.), фторидные (АНФ-1, АНФ-5 и др.), оксидно-фторидные (АН-25, АНФ-6, АНФ-7, АН-72, АН-90, 48 ОФ-6 и др.).

Основными свойствами шлаков, от которых зависит эффективность электрошлакового процесса, являются электропроводность, вязкость, тем-пература плавления, смачиваемость, жидкотекучесть и стабильность сос-тава при наплавке.

Физические и технологические свойства шлаков при наплавке опре-деляются химическим составом и структурой сварочных флюсов. От них в значительной мере зависит стойкость электрошлакового процесса, произ-водительность наплавки.

Технологические свойства флюса для электрошлаковой наплавки оп-ределяются характером изменения электропроводности и вязкости шлака в зависимости от температуры.

Для устойчивого ведения электрошлакового процесса электропро-водность шлака должна находиться в определенных пределах. При высо-кой электропроводности возможно появление дуги между электродом и поверхностью шлака, при низкой – возможно нарушение или прекращение электрошлакового процесса. От электропроводности шлака зависит также количество выделяющейся в шлаковой ванне теплоты и, следовательно, энергоемкость процесса и величина проплавления основного металла. От этой характеристики шлака в значительной мере зависит режим наплавки. При низкой электропроводности необходимо использовать более высокое напряжение. Так, напряжение при ЭШН с использованием флюса АНФ-1 обычно составляет 25…30 В, а с флюсом АН-8 – около 45 В. Среди ок-сидно-фторидных и фторидных флюсов наибольшей электропроводностью обладают флюсы АНФ-1, АНФ-5, АНФ-7, наименьшей – АНФ-6. У флю-сов АНФ-28, АНФ-29 и АНФ-32 наблюдается peзкое увеличение элект-ропроводности при температурах 1700…18000С. Флюс АН-25 электропро-воден в твердом состоянии, он разработан для возбуждения электрошлако-вого процесса при «твердом» старте.

Флюсы существенным образом отличаются температурой начала плавления. Флюс АН-8 расплавляется при наиболее низкой температуре, дальше идут флюсы АН-8М, АН-22, АН348А, ФЦ-7. Наиболее тугоплав-кий – флюс АНФ-1, при его использованиивозникает наибольшая опас-ность отжимания формирующих ползунов и вытекание шлаковой ванны. Наилучшим для электрошлаковой наплавки с применением формирующих ползунов является флюс АН-8.

Чем ниже температура кипения флюса, тем меньшая устойчивость электрошлакового процесса и большая возможность перехода его в дуго-вой. Так как большинство флюсов, применяемых при электрошлаковой наплавке, сложны по химическому составу и структуре, то они кипят не при конкретной температуре, а в определенном диапазоне температур.

Для стабильности электрошлакового процесса важна температура начала кипения флюса, обусловленная наиболее летучим ее компонентом. В табл. 1.4 представлены данные о температуре плавления и кипения ряда соединений, которые могут быть в расплавленных флюсах.

Таблица 1.4 – Температуры плавления и кипения химических

Дата добавления: 2015-10-28; просмотров: 603 | Нарушение авторских прав

Читайте в этой же книге: В – расплавление 3-го электрода | Д –наплавка четырьмя электродами | Наплавка под флюсом | Защитный газ; 5 – наплавляемое изделие; 6 – неплавящийсяэлектрод;7 – присадочный пруток; 8 – наплавленный металл | Электрод; 2 – защитный газ; 3 и 4 – наружный (СО2) и | Управления, 9 – баллон с углекислотой и газовой аппаратурой | Наплавка токами высокой частоты (ТВЧ) | Наплавка ТВЧ ценна там, где необходимо сохранить структуру и свойства карбидных крупинок, достичь минимального сплавления их с ме-таллом, выполняющим роль связки. | Ударно-абразивного изнашивания наплавленного металла | Условий работы |

mybiblioteka.su – 2015-2019 год. (0.021 сек.)

mybiblioteka.su

ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА | Инструмент, проверенный временем

Этот процесс основан на выделении тепла электрического разряда в ванне расплавленного флюса. Электрошлаковая наплавка используется для изготовления биметаллических деталей, а также для получения износостойких покрытий. В процессе наплавки электрический ток проходит через расплавленный сварочный флюс, в результате чего выделяется тепло, необходимое для расплавления кромок деталей и электрода. Электрод подается в ванну, состоящую из жидкого флюса, ограниченную расплавляемой поверхностью и специальным формирующим устройством.

Формирующим устройством могут служить графитовые, медные или стальные накладки, Применяемые флюсы должны иметь определенную вязкость и электропроводность. При использовании флюсов с малой окислительной способностью имеют место незначительные потери легирующих элементов наплавки.

Электродами для наплавки могут быть сварочные проволоки, а также ленты или стержни большого сечения. Температура вследствие низкой электро — и теплопроводности достигает более 2000°С. Скорость плавления электрода очень велика, коэффициент плавления достигает 30 г/А • ч., потери на разбрызгивание практически отсутствуют.

Лучшие условия для наплавления основного металла и получения глубокой шлаковой ванны создаются при вертикальном положении шва, поэтому элек — трошлаковую наплавку чаще всего применяют в сочетании с принудительным формированием сварочного шва. Наплавку начинают и заканчивают с фиксацией детали на специальных технологических планках, которые затем удаляют с детали. В начале, пока процесс еще не установился, наплавленный слой может быть недостаточного качества, эта часть шва и остается на начальной планке, в конце шва планки применяются для выведения усадочной раковины.

В начальный момент возбуждается дуга между электродной проволокой с начальной планкой и происходит расплавление засыпанного в зазор флюса. Как только образуется шлаковая ванна, дуга гаснет и ток начинает протекать через расплавленный шлак. Расход флюса в 15-20 раз меньше, чем при электродуго — вой наплавке под флюсом. Подача флюса необходима только для компенсации расхода его на образование шлаковой корки, имеющей толщину 1-1,5 мм. Подача электродной проволоки и медных ползунов осуществляется специальным сварочным аппаратом. По мере заполнения зазора наплавленным металлом аппарат перемещается вверх по детали. В результате теплопровода в деталь и медные ползуны сварочная ванна охлаждается и затвердевает, образуя наплавленный слой.

При небольшом объеме шлаковой ванны возможно ее закипание. В результате этого снижается электропроводность, уменьшается ток, то есть, возможно несплавление электродного металла с основным.

Институтом электросварки им. Е. О.Патона разработано несколько аппаратов для электрошлаковой сварки и плавки, например, аппараты, перемещающиеся по рельсам и непосредственно по детали. Отсутствие электрической дуги, наличие активного сопротивления, шунтирующего промежутка, определяет несколько иные требования к источникам питания электрошлакового процесса. Отличительной особенностью электрошлакового процесса является его высокая устойчивость при очень низкой плотности тока (от 0.1 • 106 А/м2). Наилучшие условия создаются при питании от трансформаторов с жесткими вольт-амперными характеристиками. К тому же трансформаторы обладают меньшим весом при более высоком к. п.д. Формы, размеры и количество электродов выбирают исходя из размеров и формы наплавляемой поверхности. Для износостойкой наплавки, как правило, используют высоколегированные проволоки.

Легирование наплавляемого металла может осуществляться с помощью порошковых проволок. При электрошлаковой наплавке реакция между расплавленным шлаком и металлом протекает интенсивно вследствие высокой температуры среды сварочной ванны. Поэтому, выбирая марку флюса для наплавки высоколегированных сталей, необходимо учитывать его окислительные способности.

Технологические особенности электрошлаковой наплавки заключаются в том, что легирование наплавленного металла, возможно производить только через проволоку (электрод). Для износостойкой наплавки, как правило, используют высоколегированные проволоки.

Легирование наплавляемого металла может осуществляться с помощью порошковых проволок. Электрошлаковый процесс позволяет осуществлять наплавку плоских поверхностей, наружных и внутренних цилиндрических поверхностей, а также тел вращения с переменным диаметром, с применением электродной проволоки и электрода большого сечения с плавящимся мундштуком. Режим электрошлаковой наплавки зависит от формы и размеров наплавляемой детали и толщины слоя и определяется величиной сварочного тока, напряжением при сварке, глубиной шла — ковой ванны, диаметром электродной проволоки, количеством электродов, размером вылета электродной проволоки от мундштука, до шлаковой ванны; Электрошлаковая наплавка характеризуется почти полным отсутствием потерь на угар и разбрызгивание, незначительным окислением легирующих элементов и повышенным качеством наплавленного металла (отсутствием пор, трещин, шлаковых включений, непроваров и т. д.).

При изготовлении многослойных покрытий деталей и заготовок для прокатки находят применение различные способы горизонтальной электрошлаковой наплавки (ЭШН) с помощью несмешивающихся электродов. Наплавка ведется сразу по всей поверхности большой площади слоем толщиной от 10 до 200 мм. При этом масса наплавленного слоя может достигать 1,0-1,5 т.

Качество наплавленного металла определяется условиями его кристаллизации.

При ЭШН в горизонтальном положении с применением неплавящихся электродов целесообразно производить быстрый нагрев поверхности основного металла и вести обогрев наплавляемого металла на мощности, обеспечивающей требуемое качество и производительность. Наплавка углеродистой и высоколегированной сталей с применением жидкого и твердого присадочных металлов при получении заготовок из износостойких и коррозионностойких биметаллов, происходит в течение 2,0-2,5 ч. Поверхность наплавленного слоя получается, гладкой. В наплавленном слое отсутствуют дефекты усадочного и ликвационного происхождения, металл плотный по всей толщине, однороден по химическому составу, характеризуется равномерным распределением неметаллических включений и имеет высокие механические свойства.

Способ ЭШН пригоден как для наплавки толстого слоя с его принудительным формированием, так и для наплавки сравнительно тонкого слоя, толщиной до

3- 4 мм, при свободном формировании металла. Процесс используется для наплавки на плоскость по сложному, в том числе пространственному контуру, и для торцевой наплавки. Область применения электрошлаковой наплавки расширяется благодаря возможности сочетать ее с электрошлаковыми литьем и сваркой. Способ позволяет без особых затруднений наплавлять слой с изменяющимися по длине заготовок химическим составом и свойствами по заранее заданным параметрам.

Стыкошлаковая наплавка соединяет в себе технологию электрошлакового литья и сварки металла. Этот технологический прием позволяет получать биметаллические детали, по форме приближающиеся к готовым изделиям.

При ЭШН композиционных сплавов, в шлаковую ванну подаются зернистый материал, плавящиеся электроды в виде пластин или проволок и, расплавляясь, образуют матричный сплав.

При обычной вертикальной электрошлаковой наплавке основная часть тока протекает в ограниченном объеме центральной части шлаковой ванны между торцом электрода и зеркалом металлической ванны.

Сущность процесса автоматической электрошлаковой наплавки лентами (ЭШНЛ) заключается в том, что в сварочную головку вводится два параллельных ленточных электрода с зазо — ром между ними. После зажигания дуги под флюсом в пространстве между лентами возникает шлаковая ванна, которая шунтирует дугу. Вследствие этого процесс переходит в электрошлаковый.

Положительной особенностью ЭШНЛ является существенное снижение доли участия основного металла до 7-10% в составе наплавленного металла по сравнению с другими способами наплавки. Это объясняется тем, что отсутствует непосредственное воздействие электрической дуги на основной металл, так как процесс плавления электродных лент бездуговой.

Наплавки, выполненные ЭШНЛ, обладают значительным запасом долговечности.

Отработанные режимы наплавки для лент различной ширины позволяют получать за один проход высоту наплавленного слоя до 6 мм. При электрошлаковой наплавке спеченными лентами наплавленный металл отличается высокой степенью однородности.

Перспективен способ широкослойной наплавки под флюсом ленточным электродом сплошного сечения.

Используя нагрев вылета электрода электрическим током (повысив жесткость ленты при ее профилировании), можно достичь прироста производительности в 1,5 раза без увеличения мощности источника питания.

Способ электрошлаковой наплавки лентами обеспечивает двукратное повышение производительности наплавки и высокое качество наплавленного слоя.

А также стабильный электрошлаковый процесс, хорошее формирование и отделимость шлаковой корки, отсутствие дефектов в наплавленном слое.

Режим наплавки: JCB — 500-550 A; UCB — 34-36 В; VH — 10 м/ч; зазор — 14 мм; лента сечением 40*1 мм.

Пример. Стойкость ножей бульдозеров, наплавленных по указанной технологии, в 1,2-1,5 раза, а производительность наплавки в 2,5-3 раза выше по сравнению с наплавкой порошковой проволокой.

Промышленная электрошлаковая наплавка ножей горячей резки металла, а также роликов моталок применяется на Череповецком металлургическом заводе.

Для упрочнения зубьев ковшей экскаваторов очень эффективна стыкошлаковая наплавка.

При этом используется постоянно работающий, неплавящийся электрод, поддерживающий шлаковую ванну в рабочем состоянии. Когда этот электрод погружается в ванну, порция жидкого шлака переливается в кристаллизатор, и начинается плавление расплавляемого электрода — литой пластины из износостойкого сплава c поперечным сечением 20 мм х 120 мм. В кристаллизаторе образуется слиток с ориентированной структурой. После того, как слиток достигнет необходимого размера, плавящийся электрод удаляется, а в жидкий шлак погружается хвостовик зуба. После незначительного оплавления торцовой поверхности заготовка глубоко погружается в незатвердевшую (незакристалли — зо-вавшуюся) часть блока, где она прочно сваривается с острием. Одновременно поднимается неплавящийся электрод, и порция жидкого шлака возвращается в

котел. Производительность на — плавочной установки в смену составля

ет 40-60 зубьев роторных экскаваторов массой каждого слоя от 7 до 11 кг. Работа проводится при силе тока до 5 кА.

Описанный выше способ наплавки зубьев ковшей роторных экскаваторов показал, что их износостойкость при эксплуатации в 13 раз выше, чем у отливавшихся ранее из высокомарганцевистой стали. Производство наплавленных зубьев позволило сократить потребность в них на горно-обогатительных предприятиях в среднем в 10 раз. В отличие от литых зубьев наплавленные зубья, благодаря оригинальной структуре их острия, изготовленного из сплава с богатым содержанием хрома, остаются при изнашивании такими же острыми. Вследствие этого эксплуатация экскаватора облегчается, а потребление энергии снижается.

Модификация электрошлаковой наплавки ленточным электродом. В зоне между двумя параллельными лентами, подключенными к одному полюсу источника тока, образуется шлаковая ванна. Проходящий ток нагревает шлак до т-ры 2000°С и более. Теплопередача от шлака чрезвычайно интенсивно переносится на ленточный электрод, вследствие чего последний в 2 раза быстрее расплавляется, чем при обычной наплавке под флюсом. При наплавке ленточным электродом шириной 60 мм достигается производительность 50 кг/с (машинное время). Расплавленный металл электродов наплавляется на заготовку в форме маленьких капель. Расплавленный шлак растворяет окислы и нагревает наплавочную поверхность, вследствие чего достигается лишь очень незначительная глубина проплавления (т. к. нет давления дуги). Наплавку можно произвести также с большей скоростью. При однослойной наплавке достигается слой толщиной 2-6 мм. Если потребуется большая толщина, то могут наплавляться несколько слоев. Доля основного металла в первом наплавленном слое составляет от 5 до 10%.

Для наплавки используется оборудование серийного производства с незначительной модернизацией.

Качество металла, наплавленного ленточными электродами различного состава и сварочным флюсом разных типов, отвечает высоким требованиям как в отношении коррозионной стойкости, так и механических свойств при различных температурах испытаний.

Данные методы применяется на многих предприятиях энергетического и химического машиностроения для наплавки заготовок под штамповку днищ, для наплавки фланцев, внутренних поверхностей обечаек и т. д.

Кроме электрошлаковой наплавки начинает применяться плазменно- электрошлаковая. Данный способ позволяет обеспечить большую стабильность и исключает загрязнение металла наплавки продуктами разложения электрода в шлаковой ванне.

Для наплавки в плазматроне сначала зажигают дежурную дугу (15 А, 40 В, расход аргона 1,3 м/сек), а затем основную плазменную струю между наплавляемой поверхностью и электродом плазматрона. В зону действия плазменной струи подается флюс, содержащий элементы с низким потенциалом ионизации(калий, натрий, барий и др.), по мере плавления которого образовывается шлаковая ванна; пары элементов с низким потенциалом ионизации придают устойчивость горению плазменной струи за счет снижения электрического сопротивления между поверхностью шлаковой ванны и плазматроном.

При достаточном прогреве стальной пластины в шлаковую ванну подают медную присадочную проволоку диаметром 3 мм с одновременным перемещением плазматрона и формирующего устройства. Это позволяет получать наплавку толщиной 2-3 мм без оплавления стальной основы шириной 15-20 мм за один проход.

Плазменно-электрошлаковый способ наплавки меди на сталь, позволяющий получать наплавленный металл высокой чистоты без внутренних и наружных дефектов, достаточную прочность сцепления и необходимую толщину наплавленного слоя, можно применять для исправления дефектов литья, наплавок поверхностей режущего инструмента и других работ.

Производительность процесса наплавки определяется скоростью подачи электродной проволоки. С увеличением Vn подачи проволоки понижается устойчивость электрошлакового процесса и ухудшаются условия кристаллизации; Скорость наплавки при свободном формировании шва является независимым параметром режима.

Сварочный ток и рабочее напряжение определяется главным образом внешней характеристикой источника питания, скоростью подачи проволоки и проводимостью шлаковой ванны. В качестве источника питания рекомендуется использовать трансформаторы с жесткой характеристикой для большей устойчивости процесса. Напряжение должно регулироваться в пределах 35-55 В.

hssco.ru

Электрошлаковая наплавка

Химия – Электрошлаковая наплавка

01 марта 2011Электрошлаковая наплавка — разновидность электрошлакового процесса; технология, основанная на нанесении расплавленного металла на рабочую поверхность изделия, при которой оплавление основного и расплавление присадочного металлов происходит за счет тепла, выделяющегося в шлаковой ванне при протекании через нее электрического тока. Ванна жидкого шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится над поверхностью металлического расплава, защищая его от воздействия воздуха. Капли присадочного металла, проходя через шлак, подвергаются металлургической обработке и очищаются от вредных примесей. Направление конвекции шлака зависит от диаметра электрода: при наплавке тонким электродом преобладает вынужденная электромагнитная конвекция, шлак опускается у электрода и поднимается по краям шлаковой ванны, при использовании толстого электрода преобладает свободная тепловая конвекция, шлак опускается по краям шлаковой ванны и поднимается вблизи электрода.

Различают наплавку с принудительным и свободным формированием наплавляемого слоя. По начальной стадии электрошлакового процесса различают «твердый» старт и «жидкий» старт.

Сущность ЭШН с принудительным формированием наплавляемого слоя заключается в следующем. В шлаковую ванну, находящуюся в полости, образованной наплавляемой поверхностью и водоохлаждаемым кристаллизатором, подается электродный присадочный материал. Ток, проходя между электродом и наплавленным металлом через жидкий шлак, разогревает его до высокой температуры, достаточной для расплавления подаваемого присадочного материала и оплавления поверхности изделия. Расплавленный металл опускается на дно шлаковой ванны и, кристаллизуясь, образует наплавленный слой.

В качестве присадочного материала используются один или несколько электродов из сплошных или порошковых проволок, ленты, пластинчатые электроды большого сечения, плавящиеся мундштуки и композиционные проволоки. При использовании неплавящихся электродов возможно применение электронейтральных некомпактных присадочных материалов: дроби, жидкого металла.

При ЭШН композитных покрытий в шлаковую ванну сыпят сверху гранулированный твёрдый сплав, температура плавления которого выше температуры плавления металла-связки, необходимость применения которого обусловлена недопустимостью вторичного расплавления некоторых твёрдых сплавов, из-за чего наплавка монопокрытий из таких материалов невозможна. Твёрдость и износостойкость обеспечивается частицами твёрдого сплава, а металл-связка держит их на поверхности детали.

Достоинства ЭШН:

- высокая устойчивость процесса и нечувствительность к кратковременным изменениям тока и его прерыванию;

- высокая производительность;

- экономичность процесса;

- Рафинирование металла от вредных примесей и высокая защита ванны жидкого металла от воздуха;

- возможность получения за один проход наплавленного слоя практически любой толщины;

- возможность обеспечения малой величины проплавления основного металла.

К недостаткам следует отнести:

- недопустимость прерывания процесса до окончания наплавки;

- необходимость изготовления технологической оснастки, формирующей наплавляемый слой;

- крупнозернистую структуру металла шва и зоны термического влияния.

Наибольшее распространение ЭШН получила при наплавке на изделия слоев металла большой толщины при которой наиболее полно реализуются все преимущества ЭШН. Этот способ используется для нанесения износостойких, жаростойких, коррозионностойких и других покрытий с особыми свойствами на поверхности деталей машин металлургического, нефтехимического, горнодобывающего и строительного оборудования.

Просмотров: 1828

4108.ru

Электрошлаковая наплавка – это… Что такое Электрошлаковая наплавка?

Электрошлаковая наплавка (ЭШН) — разновидность электрошлакового процесса; технология, основанная на нанесении расплавленного металла на рабочую поверхность изделия, при которой оплавление основного и расплавление присадочного металлов происходит за счет тепла, выделяющегося в шлаковой ванне при протекании через нее электрического тока. Ванна жидкого шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится над поверхностью металлического расплава, защищая его от воздействия воздуха. Капли присадочного металла, проходя через шлак, подвергаются металлургической обработке и очищаются от вредных примесей. Направление конвекции шлака зависит от диаметра электрода: при наплавке тонким электродом преобладает вынужденная электромагнитная конвекция, шлак опускается у электрода и поднимается по краям шлаковой ванны, при использовании толстого электрода преобладает свободная тепловая конвекция, шлак опускается по краям шлаковой ванны и поднимается вблизи электрода.

Различают наплавку с принудительным (ЭШН в водоохлаждаемых кристаллизаторах и формирующих устройствах) и свободным (ЭШН лентами) формированием наплавляемого слоя. По начальной стадии электрошлакового процесса различают «твердый» старт (наведение шлаковой ванны происходит непосредственно в зоне наплавки) и «жидкий» старт (в полость кристаллизатора заливают заранее приготовленный шлак).

Сущность ЭШН с принудительным формированием наплавляемого слоя заключается в следующем. В шлаковую ванну, находящуюся в полости, образованной наплавляемой поверхностью и водоохлаждаемым кристаллизатором, подается электродный присадочный материал. Ток, проходя между электродом и наплавленным металлом через жидкий шлак, разогревает его до высокой температуры, достаточной для расплавления подаваемого присадочного материала (от 1650 до более, чем 2000 градусов цельсия) и оплавления поверхности изделия. Расплавленный металл опускается на дно шлаковой ванны и, кристаллизуясь, образует наплавленный слой.

В качестве присадочного материала используются один или несколько электродов из сплошных или порошковых проволок, ленты, пластинчатые электроды большого сечения, плавящиеся мундштуки и композиционные проволоки. При использовании неплавящихся (графитовых, вольфрамовых) электродов возможно применение электронейтральных некомпактных присадочных материалов: дроби, жидкого металла.

При ЭШН композитных покрытий в шлаковую ванну сыпят сверху гранулированный твёрдый сплав, температура плавления которого выше температуры плавления металла-связки, необходимость применения которого обусловлена недопустимостью вторичного расплавления некоторых твёрдых сплавов, из-за чего наплавка монопокрытий из таких материалов невозможна. Твёрдость и износостойкость обеспечивается частицами твёрдого сплава, а металл-связка держит их на поверхности детали.

См. также

Электрошлаковая сварка

Наплавка

Литература

dic.academic.ru